部品製造に最適!MCナイロン加工のポイント解説

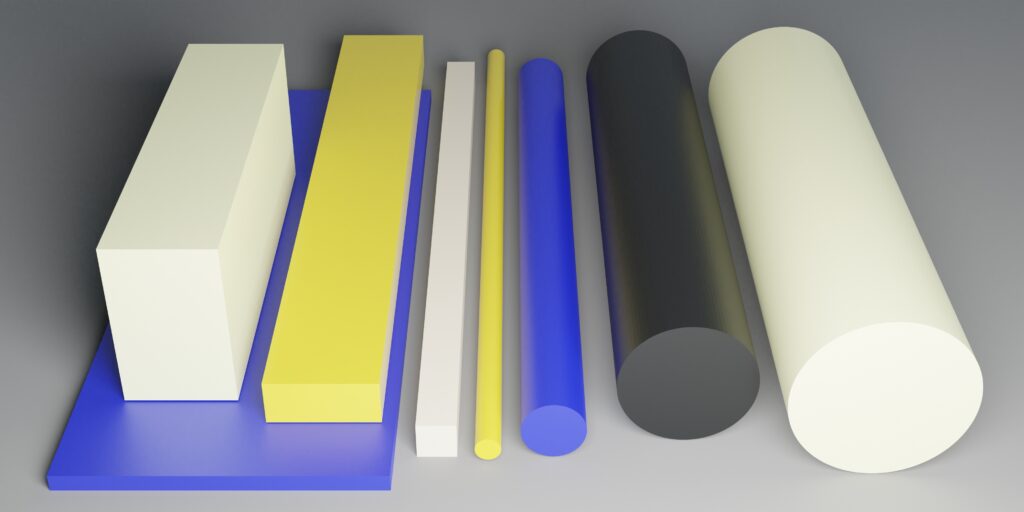

部品製造において重要な役割を果たすMCナイロン。その加工方法やポイントを解説します。MCナイロンは耐摩耗性、耐摩擦性、耐薬品性に優れ、様々な産業で使用されています。本記事では、MCナイロンの特性や加工方法に焦点を当て、効果的な製造を行うためのポイントを紹介します。部品製造におけるMCナイロンの重要性を理解し、正しい加工方法を身に付けることで、製品の品質向上につなげるための手助けとなるでしょう。

MCナイロン®の基本情報

MCナイロンとは:基礎知識

MCナイロンとは、強靭な耐摩耗性や耐久性を持つ合成樹脂の一種です。部品製造においては非常に優れた特性を持ち、様々な産業分野で広く利用されています。その加工方法として、注射成形やCNC加工などが一般的です。 MCナイロンの特長として、金属よりも軽量でありながら高い強度を持つことが挙げられます。航空機部品や自動車部品など、高い要求水準が求められる分野で使用されています。 また、化学薬品にも強く、耐熱性や電気絶縁性に優れているため、電気機器や機械部品などの製造にも適しています。 部品製造においてMCナイロンは非常に重要な素材であり、その特性を理解し適切に加工することで、製品の性能向上や耐久性の向上に貢献します。MCナイロンの特徴

MCナイロンは、部品製造において非常に優れた素材です。その特徴の一つは耐摩耗性や耐油性に優れていることです。これにより、潤滑剤を必要とせず、耐久性が高い部品を製造することが可能となります。例えば、自動車部品や機械部品など、摩擦が生じやすい環境での使用に適しています。 さらに、MCナイロンは耐熱性にも優れており、高温環境でも安定した性能を発揮します。このため、エンジン部品や電子機器など、高温での使用が必要な部品にも広く利用されています。 このように、MCナイロンは多岐にわたる産業分野で利用されており、その優れた特性から部品製造に最適な素材として注目されています。MCナイロンのグレードとその用途

MCナイロンは部品製造に最適な素材です。このグレードは、耐摩耗性や強度に優れており、機械部品や歯車などの製造に適しています。例えば、自動車のブッシュや歯車、コンベアーの部品などに広く使用されています。MCナイロンは高い機械的性質を持ちながら、潤滑性もあり、燃料や潤滑油との相性が良いため、耐久性に優れています。 この特性から、摩耗や摩擦が頻繁に発生する部品に最適な素材として選ばれています。MCナイロン製品は長期間にわたって安定した性能を発揮し、適切な加工技術を施すことで、さらなる耐久性や精度が実現します。部品製造において信頼性と品質を求める場合には、MCナイロンが有効な選択肢であることが理解されています。M類似素材との比較

MCナイロン®と類似素材との比較

| 素材名 | 特徴 |

|---|---|

| MCナイロン® | 高い強度と耐久性、摩耗に強く、低摩擦。吸水による寸法変化があるが、衝撃吸収性が良好。 |

| ジュラコン®(POM) | 吸水性が低く、寸法安定性に優れる。耐摩耗性と機械的強度は高いが、耐衝撃性はMCナイロンに劣る。 |

| 一般ナイロン6 | MCナイロンより加工が容易だが、強度や耐久性で劣る。吸水による寸法変化が大きい。 |

| UHMW-PE | 非常に低い摩擦係数で耐摩耗性に優れるが、機械的強度や剛性はMCナイロンほど高くない。 |

| PTFE(テフロン) | 摩擦が非常に少なく、耐熱性・耐薬品性に優れるが、機械的強度や耐摩耗性はMCナイロンに劣る。 |

詳細情報

- MCナイロン®の特徴:

- 耐摩耗性: 長期間使用しても摩耗が少ない。

- 耐衝撃性: 衝撃に強く、動的負荷がかかる用途に適する。

- 加工性: 切削や機械加工が容易で、複雑な形状にも対応可能。

- 類似素材との違い:

- ジュラコン®(POM)との比較: MCナイロンは衝撃吸収性が高い一方で、POMは吸水性が低く寸法安定性に優れる。

- 一般ナイロン6との比較: MCナイロンは耐久性と強度で優れるが、吸水率はほぼ同等。

- UHMW-PEとの比較: 摩擦の少ない用途ではUHMW-PEが適しているが、高い機械的強度が求められる場合はMCナイロンが優れる。

MCナイロン®の加工方法

加工前の準備と注意点

MCナイロンは、部品製造において重要な素材の一つです。MCナイロンを加工する際には、加工前の準備と注意点をしっかり押さえておくことがポイントです。 まず、MCナイロンを加工する前に、適切な設計と材料の選定が必要です。加工する部品の用途や耐久性、摩擦特性などを考慮して、最適なMCナイロンの種類を選びましょう。さらに、加工時には適切な切削速度や冷却方法などを適用し、過度な熱や圧力を避けることが重要です。 例えば、自動車部品や機械部品など、さまざまな用途に利用されるMCナイロンは、その特性を活かすために正確な加工が求められます。加工の際には、材料の特性を理解し、適切な加工方法を選択することが重要です。 MCナイロンの適切な加工を行うことで、耐久性や精度を高めた部品を製造することが可能となります。加工前の準備と注意点を押さえて、効率的かつ高品質な部品製造を目指しましょう。切削加工の基本

| 特性 | 内容 |

|---|---|

| 適した工具 | 高速鋼(HSS)または超硬工具を使用 |

| 切削速度 | 200~400m/minを推奨 |

| 送り速度 | 0.1~0.5mm/rev(加工内容に応じて調整) |

| クーラント使用 | 必要に応じて水溶性クーラントまたは圧縮空気を使用 |

| 注意点 | 加工熱による変形や表面品質の低下を防ぐため、低切削抵抗での加工を心がける |

切削加工の基本ステップ

- 工具の選定:

- 高速鋼(HSS)や超硬工具を用いることで、加工精度と寿命を確保。

- 工具の刃先角度は、素材の柔らかさを考慮して鋭角に設定。

- 加工条件の設定:

- 高速回転と低送り速度を基本とし、加工熱を最小限に抑える。

- クーラントを適切に使用することで、熱変形や切削面の品質低下を防ぐ。

- 固定方法:

- 加工中の振動を抑えるためにしっかりと固定。

- 柔らかい素材を傷つけないよう、クランプ圧を調整。

- 切削後の仕上げ:

- 表面品質を高めるために二次加工を実施。

- バリ取りを丁寧に行い、最終寸法を調整。

注意点

- 加工熱への対応:

- MCナイロン®は加工熱により変形しやすいため、適切な切削速度と工具を選択。

- 加工後は十分に冷却し、寸法安定性を確認。

- 寸法変化への対策:

- 加工前に素材を乾燥させるか、吸水の影響を考慮した寸法設計を行う。

フライス加工の全ステップ

| 特性 | 内容 |

|---|---|

| 適した工具 | 超硬工具または高速鋼工具 |

| 切削速度 | 150~300m/minを推奨 |

| 送り速度 | 0.1~0.3mm/tooth(加工条件に応じて調整) |

| 切込み量 | 粗加工時:1~3mm、仕上げ加工時:0.5~1mm |

| クーラント使用 | 加工熱抑制のため水溶性クーラントまたはエアブローを使用 |

| 注意点 | 切削熱による変形を防ぐため、低熱発生の条件で加工を行う |

フライス加工の全ステップ

- 加工準備:

- 工具選定: 刃先が鋭く摩耗の少ない超硬または高速鋼工具を使用。

- 素材固定: クランプや治具を用いて、しっかりと固定する。

- 加工条件の設定:

- 主軸回転速度、送り速度、切削速度を材料特性に合わせて調整。

- 粗加工と仕上げ加工で切削条件を分ける。

- 粗加工:

- 素材の余剰部分を除去し、概形を整える。

- 切削熱を抑えるためにクーラントまたはエアブローを使用。

- 仕上げ加工:

- 高速回転と低送り速度で高精度に表面を整える。

- 切込み量を少なく設定し、表面粗さを最小限にする。

- 表面検査:

- 加工後の寸法精度と表面品質を確認。

- 必要に応じて追加のバリ取りや二次加工を行う。

- 後処理:

- 加工後に十分な冷却時間を確保し、寸法の安定性を確認。

- 仕上げ加工後、必要に応じて防湿処理や表面処理を実施。

注意点

- 切削熱の管理:

- MCナイロン®は熱に敏感なため、切削熱を最小限に抑える加工条件を設定。

- 加工中の温度上昇を避けるため、断続的な切削やエアブローを推奨。

- 工具の寿命:

- フライス工具の刃先が摩耗すると表面品質が低下するため、定期的な工具交換を行う。

旋盤加工の基本

MCナイロンは、部品製造において非常に適しています。その加工のポイントを解説します。MCナイロンは、潤滑性に優れ、強度もあります。ですので、機械部品などの精密な加工に適しています。例えば、歯車やベアリング、スプロケットなどの部品に使用されています。 この特性により、高精度な加工が可能であり、耐摩耗性も優れています。MCナイロンは熱にも強く、耐薬品性もあるため、さまざまな環境で使用されています。例えば、自動車部品や機械部品、医療機器など幅広い分野で活躍しています。 このように、MCナイロンは様々な産業分野で重要な役割を果たしています。その特性を活かした効率的な製造プロセスが求められており、部品製造において欠かせない素材と言えるでしょう。MCナイロン®の加工に適した工具

加工工具の種類と特徴

| 工具の種類 | 特徴 | 適用例 |

|---|---|---|

| 超硬工具 | 高い硬度と耐摩耗性を持ち、熱の発生を抑えた高速加工が可能。長寿命で高精度な加工に向いている。 | 精密な切削加工、仕上げ加工 |

| 高速鋼工具 | 切削抵抗が低く、コスト効率に優れる。中低速での加工に適し、特に曲線や小径加工が求められる場合に有効。 | 曲線加工、細部加工 |

| ダイヤモンドコーティング工具 | 極めて硬い表面で、摩耗が少なく、ナイロン系樹脂の高精度加工に最適。主に耐摩耗性が重要な部分に利用される。 | 高精度の表面加工 |

| フライスカッター | フライス盤での使用に適し、特に平面や形状加工がしやすい。MCナイロン®の大まかな形状加工や平面仕上げに有効。 | 粗加工、平面加工 |

| リーマー | 穴の寸法精度を高めるために使用し、滑らかな内面仕上げが可能。内径加工に適しており、摩擦や抵抗を低減する。 | 精密な内径加工、穴仕上げ加工 |

各工具の特徴と使用のポイント

- 超硬工具

- 耐摩耗性が高く、MCナイロン®の高精度加工に向いています。高速加工でも熱が発生しにくいため、寸法安定性が求められる仕上げ工程に最適です。

- 高速鋼工具

- コストパフォーマンスが良く、特に複雑な形状や曲面加工で効果を発揮します。低速から中速での加工に適しており、軽度の切削や細かい加工に向いています。

- ダイヤモンドコーティング工具

- 高精度かつ耐摩耗性のある仕上げ加工が可能です。ナイロン系樹脂の表面に微細な仕上がりが求められる際に適していますが、コストが高いため重要な箇所への使用が推奨されます。

- フライスカッター

- 大きな面積や形状を切削するのに適した工具です。MCナイロン®の平面加工や粗加工で効果を発揮し、作業効率を高めます。

- リーマー

- 穴の寸法精度や内面の仕上げ精度を高めるために使用されます。ナイロン素材の滑らかさを生かした内部仕上げが可能で、摩擦を軽減するために重要です。

注意点

- 切削速度と送り速度の調整 各工具で適切な切削速度と送り速度を調整することで、工具寿命の延長と加工精度の向上が図れます。

- 工具の摩耗確認と交換 ナイロンは柔らかいため工具の摩耗は少ないですが、切れ味が落ちると表面の仕上がりが悪くなるため、定期的な工具点検と交換を行いましょう。

タップ加工のテクニック:MCナイロン®へのねじ加工を成功させるためのポイント

| テクニック | 内容 |

|---|---|

| 下穴の準備 | MCナイロン®は柔らかい素材のため、適切なサイズの下穴を開けることが重要。一般的に金属に比べて少し小さめの下穴を推奨。 |

| タップの選択 | 樹脂用のタップを使用し、先端が丸みを帯びた形状のものを選ぶことで割れを防止。 |

| タッピングオイルの使用 | 摩擦を減少させ、滑らかな仕上がりを確保するために、樹脂用の切削オイルや潤滑剤を少量使用する。 |

| 送り速度の調整 | 高速での加工は素材に熱が加わりやすく、変形の原因になるため、低速でゆっくり進める。 |

| 冷却 | 摩擦熱がこもりやすいため、適度に冷却しながら加工することで変形や収縮を防止。 |

| 切削屑の排出 | MCナイロン®はタップ加工時に切削屑が溜まりやすいので、タップをこまめに逆回転させて屑を排出。 |

各テクニックの詳細

- 下穴の準備

- MCナイロン®は金属よりも柔らかく、タップ加工中に割れやすいため、下穴をやや小さくすることでねじ山が強くなり、耐久性が増します。過度に小さくするとタップが破損する可能性があるため、適切なサイズを選定してください。

- タップの選択

- 樹脂加工専用のタップ(ねじ切り工具)を使うことで、割れや変形を最小限に抑えられます。MCナイロン®は粘りがある素材なので、刃先が鋭くない、やや丸みを帯びたタップが適しています。

- タッピングオイルの使用

- 樹脂用の切削オイルを使うことで、滑らかに加工が進みます。ただし、量が多いとタップが滑りやすくなるので、少量のオイルで充分です。

- 送り速度の調整

- MCナイロン®は熱が加わると変形しやすいため、低速でゆっくりと進めることが重要です。速度を調整しながら慎重に加工を行うことで、精度の高いねじ山が得られます。

- 冷却

- 加工時に熱がこもるとMCナイロン®が膨張したり収縮したりするので、冷却をこまめに行うことで形状変化を抑えられます。エアブローや冷却液を併用すると良いでしょう。

- 切削屑の排出

- タップ加工中に切削屑が溜まると精度が低下するため、加工途中でタップを逆回転させて屑を排出します。これにより、タップへの負荷を減らし、スムーズな加工が可能です。

工具の選び方とメンテナンス

| 項目 | 内容 |

|---|---|

| 工具の材質選び | 高速鋼(HSS)や超硬工具を推奨。MCナイロン®は柔らかいため、耐久性と鋭い刃先を持つ工具が最適。 |

| 刃形状の選択 | 樹脂加工に特化した鋭い刃先を持つ工具、またはバリを抑える丸みのある刃先を選ぶことで仕上がりが向上。 |

| 切削角度の確認 | プラスチック専用の切削角(鋭いポジティブアングル)を持つ工具が効率的。 |

| 表面コーティング | 非粘着性を高めるコーティング(例:TiN、DLC)を施した工具は樹脂の付着を防ぎ、摩耗を低減。 |

| 工具の保管方法 | 乾燥した場所に保管し、湿気や汚れが付かないようにする。使用後は必ず清掃して刃先を保護。 |

| 切れ味の維持 | 定期的に研磨して切れ味を維持する。切れ味が鈍ると熱が発生しやすく、MCナイロン®に悪影響。 |

| 工具の摩耗管理 | 使用頻度に応じて交換時期を記録し、摩耗による仕上がり不良を防止。 |

| 冷却と潤滑の活用 | 切削時には冷却剤や潤滑剤を使用し、工具の寿命を延ばし加工精度を向上。 |

詳細情報

- 工具の材質選び

- MCナイロン®は金属に比べて柔らかいが、切削工具の摩耗は避けられません。特に超硬工具は耐久性が高く、長時間の加工でも切れ味を維持します。一方、高速鋼工具(HSS)は経済的で扱いやすく、短時間の加工に向いています。

- 刃形状の選択

- 樹脂用の工具は、通常の金属用工具よりも鋭い刃先やポリッシュされた表面を持ち、滑らかな加工を可能にします。特に、MCナイロン®は加工中にバリが発生しやすいため、丸みを帯びた刃先が有効です。

- 表面コーティング

- DLC(ダイヤモンドライクカーボン)コーティングやTiN(窒化チタン)コーティングを施した工具は、MCナイロン®のような樹脂の付着を防ぎ、加工効率を向上させます。

- 切削角度の確認

- 樹脂加工では切削角度が重要です。鋭いポジティブアングルを持つ工具を使うと、切削抵抗が減少し、より精密な仕上がりが得られます。

- メンテナンスの実践

- 工具の寿命を延ばすためには、使用後の清掃が欠かせません。樹脂の切削屑が刃先に固着すると性能が低下するため、エアブローや適切な溶剤を使って除去します。

- 工具の摩耗管理

- 工具の摩耗は加工精度に直結するため、定期的な点検が重要です。工具の交換時期を記録し、摩耗による不具合を防ぎます。

MCナイロン®のねじ切り加工

ねじ切り加工の基礎知識

MCナイロンは、部品製造において非常に優れた素材です。その加工方法を知ることは、製造過程で重要なポイントとなります。MCナイロンを加工する際には、適切な切削速度と切削深さを選択することが重要です。加工に適したツールや機械を使用することで、品質を向上させることができます。 例えば、精密な部品を製造する際には、MCナイロンの特性を考慮して適切な加工条件を設定する必要があります。また、部品の形状やサイズに合わせて適切な加工方法を選択することも重要です。これらのポイントを押さえることで、効率的かつ正確な部品製造が可能となります。 部品製造においてMCナイロン加工を行う際には、素材の特性を理解し、適切な加工条件を設定することが重要です。正しい加工方法を選択し、品質を向上させることで、製品の性能や耐久性を高めることができます。実践!ねじ切り加工のポイント

| 項目 | 内容 |

|---|---|

| 適した工具の選択 | プラスチック用タップやダイスを使用。鋭い刃先で、切れ味がよくバリを抑えられる工具を選ぶ。 |

| 下穴径の設定 | 樹脂の伸びを考慮し、推奨下穴径を若干大きめに設定する(例:MCナイロン®の場合、通常より0.1~0.2mm大きい下穴)。 |

| 切削速度の調整 | 樹脂の溶けを防ぐため、低速で一定の速度を維持。過度な速度は熱の発生やねじの損傷を招く。 |

| 切削油の使用 | 冷却と潤滑を目的に専用の切削油や水溶性潤滑剤を使用し、滑らかな加工と工具寿命の延長を図る。 |

| タップの挿入方法 | タップをまっすぐ挿入し、1回転ごとに逆回転を行い切り屑を排出。これにより詰まりを防ぎ、仕上がりが向上する。 |

| 加工中の温度管理 | 熱が溜まらないよう加工中に冷却を徹底。高温になるとMCナイロン®が柔らかくなり、寸法精度が落ちる可能性がある。 |

| バリ取りと仕上げ | 加工後はバリ取り工具ややすりを使用し、表面を滑らかに整える。ネジの嵌合を滑らかにするために重要。 |

| ねじ山の検査 | ねじゲージで精度を確認。摩耗や変形がある場合は再加工を検討。 |

詳細情報

- 適した工具の選択

- MCナイロン®のような樹脂は切削時の熱による変形や付着が起こりやすいため、プラスチック専用タップを選びます。専用工具は刃先の角度や溝が最適化され、樹脂を効率よく排出できます。

- 下穴径の設定

- 下穴径が小さすぎると樹脂が圧縮されて変形するため、少し大きめの径が適切です。MCナイロン®の柔軟性を考慮すると、0.1~0.2mm大きい下穴が推奨されます。

- 切削速度の調整

- 切削速度が速すぎると摩擦熱が発生し、樹脂が溶けて工具に付着します。手動加工の場合、一定のリズムでタップを回すと良い結果が得られます。

- 切削油の使用

- 専用の切削油は熱の発生を抑え、摩擦を低減します。冷却効果が高い水溶性潤滑剤を使用することで加工精度が向上します。

- タップの挿入方法

- タップ挿入時に1回転ごとに逆回転を入れることで、切り屑が詰まるリスクを低減。これにより工具の寿命が延び、ネジ山がきれいに仕上がります。

- 加工中の温度管理

- 加工中に過剰な熱が発生すると、MCナイロン®が柔らかくなり、ねじ山が変形します。加工中の冷却が不可欠です。

- バリ取りと仕上げ

- ねじ切り加工後は必ずバリ取りを行い、ねじの嵌合性を向上させます。小型のバリ取り工具ややすりが便利です。

- ねじ山の検査

- 加工後のネジ精度を確認するためにねじゲージを使用します。適合しない場合は、下穴径や切削条件を見直します。

適切な手順と工具を使用することで、MCナイロン®のねじ切り加工の精度が向上し、長期的に信頼性の高い製品を実現できます。

トラブル回避のためのコツ

| トラブル事例 | 原因 | 回避策 |

|---|---|---|

| ねじ山の破損 | ・過大な切削速度 ・適切でない工具の使用 | ・低速で一定の切削速度を維持 ・プラスチック専用タップを使用 |

| 加工中の熱で材料が変形する | ・摩擦熱の蓄積 ・冷却不足 | ・切削油や冷却水を使用 ・連続加工を避け適度に冷却時間を設ける |

| 切り屑の詰まりによる工具の損傷 | ・切り屑排出が不十分 ・逆回転を省略 | ・1回転ごとに逆回転を行い切り屑を排出 ・深穴加工時は特に切り屑の排出を確認 |

| ねじの精度が低い | ・下穴径が適切でない ・工具の摩耗 | ・材質に応じた下穴径を設定 ・工具の摩耗状態を定期的に点検 |

| ネジ嵌合時のバリ問題 | ・加工後のバリ取り不足 | ・加工後にやすりやバリ取り工具で丁寧に仕上げ |

| 工具寿命の短縮 | ・加工条件が過酷 ・工具メンテナンス不足 | ・適切な切削条件を設定 ・使用後の工具を清掃し定期メンテナンスを実施 |

詳細なトラブル対策

- ねじ山の破損防止

- 切削速度が速すぎると摩擦熱が蓄積し、樹脂が柔らかくなってねじ山が損傷します。加工対象に応じた速度設定が重要です。

- 熱変形の回避

- 加工中に熱が蓄積するとMCナイロン®の寸法精度が低下します。冷却材や切削油を活用し、加工温度を管理しましょう。

- 切り屑詰まりの防止

- 切り屑が詰まると工具の寿命が短縮されるだけでなく、仕上がりにも影響します。定期的に切り屑を排出する逆回転操作を取り入れることで解消できます。

- ネジの精度向上

- 精度の低下は主に下穴径や工具摩耗が原因です。加工前に推奨下穴径を確認し、定期的に工具を交換してください。

- 仕上げでのバリ処理

- MCナイロン®は加工後にバリが発生しやすいので、仕上げ作業が必要です。小型やすりや専用工具を使い、ねじの嵌合性を高めましょう。

- 工具の長寿命化

- 工具寿命を延ばすには適切な条件での加工とメンテナンスが不可欠です。加工後は工具を清掃し、摩耗部を確認して適宜交換します。

MCナイロン®加工の応用

複雑な形状の加工方法

| 加工方法 | 特徴 | 応用例 |

|---|---|---|

| 5軸加工 | ・複雑な形状や曲面加工が可能 ・工具の向きを自在に変えられる | ・多角形部品 ・形状が入り組んだ機械部品 |

| ウォータージェット加工 | ・熱の影響が少なく、材料へのダメージを抑える ・高圧水流で材料を切断可能 | ・高精度の輪郭加工 ・薄い部材のカット |

| CNC旋盤加工 | ・回転する素材に対して工具を当てる加工方法 ・対称形状の部品が得意 | ・円筒形や円錐形の部品 ・軸受けやプーリーなどの製造 |

| 放電加工 | ・電気を利用して金属を加工 ・硬い材料や複雑な内部形状の加工に適している | ・精密金型 ・極小の凹凸加工が必要な部品 |

| レーザー加工 | ・精密な切断が可能 ・MCナイロンのような厚みのある樹脂にも対応 | ・精密な切り抜き ・薄い板状のナイロン製品の加工 |

| 3Dプリンター加工 | ・複雑な形状の試作に適している ・迅速な製造が可能 | ・複雑な形状の試作品 ・軽量化した設計のテストモデル |

複雑形状の加工のポイント

- 5軸加工による多角形部品の精密加工

- 5軸加工機は、工具の向きを自在に変えられるため、多角形や曲面がある形状も1回のセットアップで加工できます。これにより、精度が求められる機械部品にも対応が可能です。

- ウォータージェット加工での熱影響を抑えた切断

- ウォータージェット加工では、高圧水でMCナイロンを切断するため、熱による変形を防ぎつつ正確な輪郭が得られます。特に薄い板や熱に弱い部品の加工に適しています。

- CNC旋盤加工での対称形状の作成

- 対称形状が必要な場合、CNC旋盤は非常に効果的です。特に、円筒形の軸受けやプーリーのような構造が必要な部品に利用されます。

- 放電加工による精密な凹凸形成

- 放電加工は硬い材料や複雑な内部形状に最適です。MCナイロンにも適用可能で、特に金型や極小の凹凸が必要な部品で活用されます。

- レーザー加工による高精度切り抜き

- レーザー加工は、高精度な切断を可能にし、MCナイロンのような厚みのある素材も処理できます。精密な形状の切り抜きが求められる場合に有効です。

- 3Dプリンターによる複雑形状の試作

- 3Dプリンターは、MCナイロンの複雑な形状の試作品を迅速に製造でき、設計のテストや軽量化を進める段階で特に有効です。

複雑な形状加工の適用例と注意点

- 複雑な形状が必要な場合、適切な加工方法を選択することで、精度や加工効率を向上できます。

- 加工方法の選択時は、MCナイロン特有の特性(吸湿性や熱による変形)を考慮し、熱管理や冷却対策を講じると安定した結果が得られます。

部品製造に最適!MCナイロン加工のポイント解説

MCナイロンは、部品製造において優れた性能を発揮する素材です。その加工方法について解説します。 MCナイロン加工のポイントは、その耐摩耗性や耐油性などの特性を最大限に活かすことです。例えば、自動車部品や機械部品として広く使用されています。摩擦が多い環境下でも性能を維持できるため、耐久性が求められる場面で重宝されています。 加工方法としては、精密な切削やCNC加工が一般的です。複雑な形状でも精度よく加工できるため、高い寸法精度が求められる部品に適しています。 MCナイロンは、その特性を活かした部品加工において優れた選択肢となることが期待されています。精密部品製造への応用

MCナイロン加工は、精密部品製造において非常に重要な技術です。MCナイロンは耐摩耗性や潤滑性に優れ、高い剛性と強度を持ちます。これにより、部品の精度や耐久性を向上させることが可能となります。 例えば、自動車や機械部品などの精密部品にMCナイロン加工が活用されています。摩擦や熱に強い性質が要求される部品において、MCナイロンは優れた性能を発揮します。加工技術の向上により、さらなる精密加工や微細加工も可能となっています。 したがって、MCナイロン加工は精密部品の製造において欠かせない技術であり、製品の品質向上や性能向上に貢献しています。精密部品製造業界において、MCナイロン加工の重要性はますます高まっています。加工精度を上げるためのアドバイス

| アドバイス | 詳細 |

|---|---|

| 適切な工具選定 | ・加工する素材に適した工具を選ぶことで、切削面の仕上がりや精度を向上。 ・工具の摩耗や不具合を最小限に抑える。 |

| 工具の状態確認とメンテナンス | ・工具の刃先が鋭利であることを確認し、定期的にメンテナンスを行う。 ・摩耗した工具はすぐに交換。 |

| 冷却剤の使用 | ・切削中の発熱を抑えるため、冷却剤を使用して熱膨張を防ぐ。 ・適切な冷却剤の選定と、冷却効率を向上させる。 |

| 適切な切削条件の設定 | ・切削速度、送り速度、切削深さなどを最適化して加工時の安定性を確保。 ・過剰な切削条件を避け、バリや振動を減少させる。 |

| 加工中の振動を抑える | ・機械の剛性を高め、振動を最小限に抑える。 ・工具の設置状態や加工条件を見直して、振動を防ぐ。 |

| ワークピースの固定方法を最適化 | ・ワークピースが動かないように、しっかりと固定する。 ・固定具の精度やワークピースの位置決め精度を確認。 |

| 加工機の精度確認と調整 | ・加工機自体の精度を定期的に確認し、必要に応じて調整。 ・機械のキャリブレーションを定期的に行う。 |

| 温度管理の徹底 | ・環境温度や機械温度が加工精度に影響を与えるため、温度管理を徹底する。 ・温度が安定した環境で作業を行う。 |

| 高精度な測定機器の使用 | ・加工後の寸法測定には、高精度な測定機器(例えば、マイクロメーターや3D測定機)を使用する。 |

| 段階的な加工 | ・複雑な形状や精度が必要な場合、一度に加工するのではなく、段階的に仕上げていくことで精度を高める。 |

加工精度向上のための実践的なポイント

- 工具の最適化

- 精度を向上させるためには、MCナイロンに適した高品質な切削工具を使用します。工具が摩耗していると、加工精度が落ちるため、定期的な点検と交換が必要です。

- 冷却対策

- 切削中の熱膨張を抑えるために冷却剤を使用することが重要です。MCナイロンは熱に敏感な材料であるため、冷却剤による温度管理が精度を保つ鍵となります。

- 振動抑制

- 加工中の振動は、加工精度に大きな影響を与えるため、振動を最小限に抑えることが必要です。機械の剛性を確保し、工具の設置状態を安定させることで振動を防ぎます。

- ワークピースの固定

- 加工精度を保つためには、ワークピースの位置決めと固定方法が重要です。ワークピースが加工中に動かないよう、しっかりと固定する必要があります。

- 温度の管理

- 周囲温度や機械の温度が加工精度に影響を与えるため、温度を一定に保つことが大切です。特にMCナイロンのような吸水性のある素材では、温度管理が重要です。

- 段階的加工

- 複雑な形状を加工する場合、段階的に仕上げていくことで、精度が向上します。切削量を少なくし、細かい工程で仕上げることが精度向上に繋がります。