MCナイロンの降伏点を徹底解説|精密設計と加工で失敗しないための完全ガイド

MCナイロンは耐摩耗性や強度、靭性に優れたエンジニアリングプラスチックで、金属代替材としても幅広く使われます。しかし、材料特性として降伏点の理解が不十分だと、精密部品や機構部品の設計・加工で思わぬトラブルを招くことがあります。本記事では、MCナイロンの降伏点の意味、測定方法、設計への活用、加工や使用時の注意点まで、実務目線で詳しく解説します。

MCナイロンの降伏点とは何か

降伏点は、材料が応力に対して永久変形を始める応力値を示します。MCナイロンは金属と比べると弾性域が広く、降伏点は曲げや引張の条件によって変動します。このため、設計時に金属と同じ応力値をそのまま流用すると、部品のクリープや寸法変化の原因になる可能性があります。MCナイロンの基礎特性についてはMCナイロンに関して解説で詳しく解説しています。

降伏点の測定方法と条件

MCナイロンの降伏点は主に引張試験や曲げ試験で測定されます。測定値は以下の条件により影響を受けます。

- 温度:高温では降伏点は低下

- 湿度:吸水率が増すと降伏応力が低下

- 試験速度:荷重速度が遅いと降伏応力は低めに出る

- 試験形状:棒材、板材、押出材など形状によって差が出る

このため、設計時には使用環境と材料形状に応じた降伏点の安全率を設定することが重要です。

降伏点を考慮したMCナイロン部品の設計ポイント

精密部品の設計では、降伏点を理解した上で応力分布や部品形状を最適化する必要があります。

応力集中の低減

角部や穴周りは応力集中が発生しやすく、降伏点を超えやすい部分です。リブやフィレットを設けて応力を分散させることで、降伏点を超えずに部品を保護できます。

肉厚と断面形状の最適化

厚肉部品は内部応力が高まりやすく、降伏が早まる場合があります。均一な断面や適切な肉厚設計で降伏点を超えない応力設計を行います。

安全率の設定

MCナイロンは温湿度変化や長期荷重でクリープが発生するため、降伏点の50〜70%程度を目安に安全率を設定することが推奨されます。

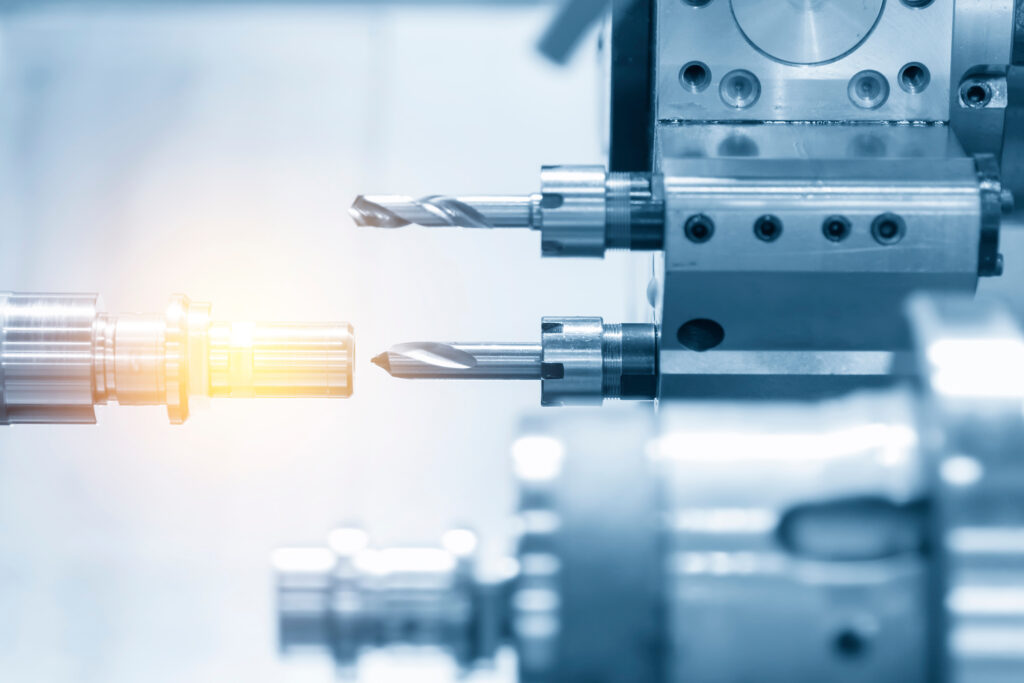

加工時における降伏点の考慮

切削や穴あけなどの加工時にも降伏点は重要です。過度の応力をかけると永久変形やクラックが生じる可能性があります。

- 切削速度:高速切削で摩擦熱が発生すると降伏点が低下

- 締結部:ボルトやインサート圧入で局所的に降伏点を超えることがある

- 加工後の安定化:内部応力解放のために乾燥や安定化処理を実施

加工時の降伏点管理についてはMCナイロン加工に関して解説で詳しく解説しています。

降伏点を活用した長期使用設計

MCナイロン部品を長期間使用する場合、降伏点を超えない応力設計が信頼性に直結します。

- 荷重設計:降伏点の70%以内に荷重を制御

- 温湿度変化の考慮:吸水膨張と温度応力の合算で降伏に達しないよう設計

- 締結・嵌合:組付け時に降伏点を超えないトルク設定

まとめ|降伏点を理解してMCナイロン部品の設計精度を高める

MCナイロンの降伏点を正しく理解することで、精密部品や機構部品の設計で失敗を防ぐことが可能です。設計段階で応力解析を行い、加工条件や使用環境を総合的に考慮することで、クリープや変形を抑えた高精度部品を実現できます。本記事を参考に、MCナイロン部品の設計・加工・使用の判断基準を最適化してください。