MCナイロン研磨方法を極める:表面仕上げと寸法精度向上の完全ガイド

MCナイロン研磨方法を極める:表面仕上げと寸法精度向上の完全ガイド

MCナイロンは耐摩耗性や機械的特性に優れる一方、樹脂特有の吸水や熱変形によって寸法や表面粗さが変動しやすく、研磨方法の選定が品質を左右します。本記事では、MCナイロンの研磨手法を徹底解説し、実務で失敗しないための加工条件や工具選定のポイントまで紹介します。

MCナイロンの特性と研磨の難しさ

MCナイロンは吸湿率が高く、切削や研磨中の熱で寸法が変動するため、表面精度の管理が難しい素材です。金属と同様の研磨方法を適用すると、面粗度のムラやバリ残りが発生することがあります。こうした特性についてはJIS規格でも材料特性が解説されています。

研磨前の準備:乾燥と含水率管理

研磨前には樹脂を乾燥させ、含水率を0.3〜0.5%以下に抑えることが重要です。乾燥不足や高湿度環境で研磨を行うと、寸法ずれや表面粗さのばらつきが発生します。

研磨方法の種類と選定基準

MCナイロン研磨には主に以下の方法があります:

- 手作業研磨:小ロットや微細部の調整に最適。表面触感が重要な部品に向く。

- 機械研磨(バフ研磨):大量生産向けで均一な表面粗さを実現。回転速度や圧力管理が重要。

- 超音波研磨:複雑形状の内部面や隅部の仕上げに有効。

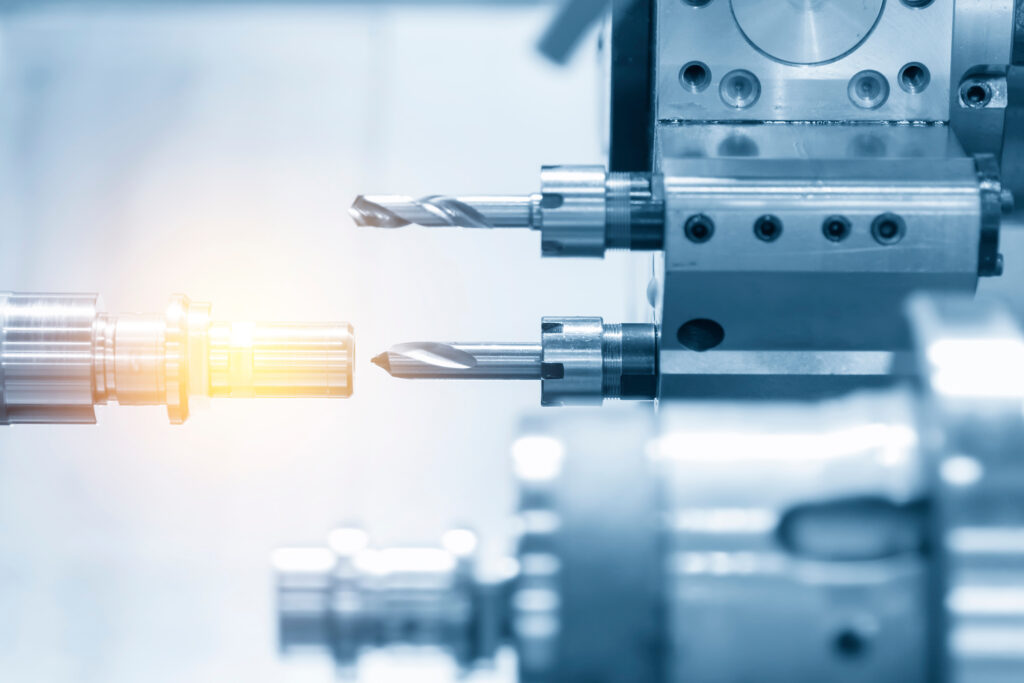

研磨時の切削条件と工具選定

研磨工具は摩耗しにくい素材を選定し、低速回転かつ断続的に作業することで熱変形を防ぎます。バフや研磨布の目の粗さも表面粗さに直結するため、用途に応じて粒度を調整します。

表面粗さと寸法精度の管理

研磨後の面粗さはRa 0.2〜0.4μmが目安で、切削条件・工具選定・圧力管理が重要です。寸法精度は研磨前後のCMM測定で確認し、必要に応じて再研磨や微調整を行います。

研磨後の仕上げ処理と安定化

研磨後は洗浄やエアブローで表面の粉塵を除去し、必要に応じて表面保護コーティングを施します。これにより、寸法変化や摩耗を長期的に抑制できます。

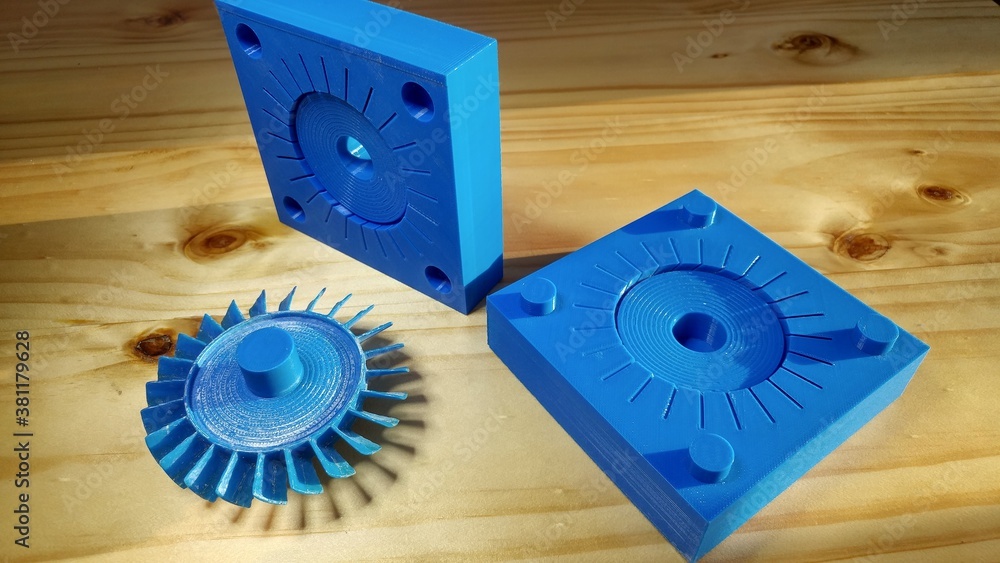

ケーススタディ:MCナイロン歯車の研磨改善例

あるMCナイロン歯車では、従来のバフ研磨でRa 0.6μmだった表面粗さを、研磨条件の見直しと低速断続研磨の導入でRa 0.25μmまで改善しました。この結果、騒音低減と耐摩耗性向上を両立できています。

よくある質問

MCナイロンの研磨で寸法変化を抑えるにはどうすればよいですか?

まとめ

MCナイロンの研磨では、素材特性を理解した乾燥・研磨条件・工具選定・寸法測定の一連プロセスが重要です。本記事で紹介した手法を活用することで、表面粗さの均一化と高精度加工を実現できます。