MCナイロン部品の面粗度設計|加工精度と表面仕上げのポイント

MCナイロン部品の面粗度設計|加工精度と表面仕上げのポイント

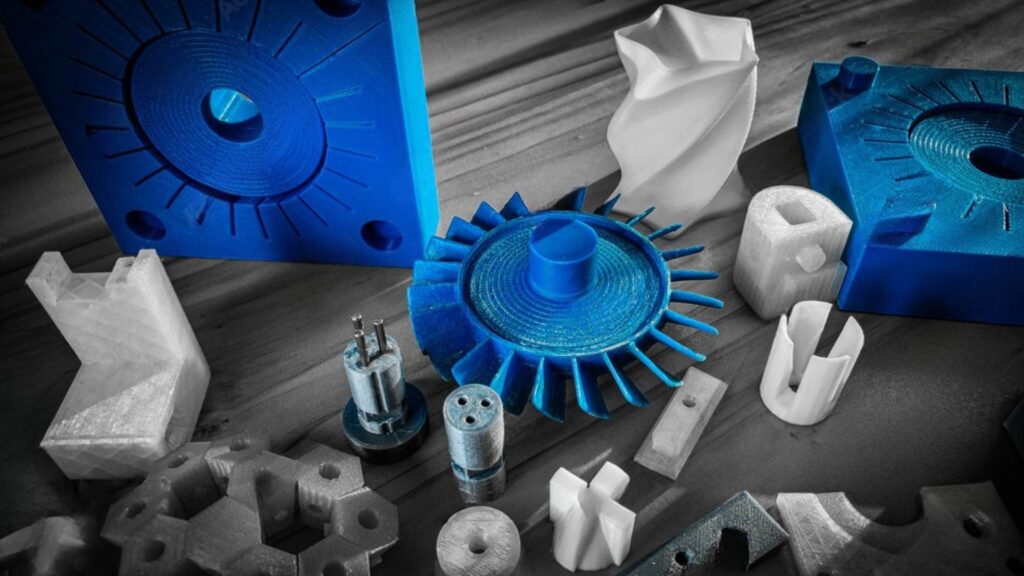

MCナイロン部品の旋盤加工において、「面粗度」は機械性能や耐摩耗性、組み付け精度に直結する重要な要素です。表面の粗さが適切でないと、摩擦やガタつき、摩耗が早まる原因になります。本記事では「MCナイロン 面粗度」をテーマに、樹脂特性、加工時の面粗度調整、設計上の注意点、加工事例まで詳しく解説します。

MCナイロンとは?

MCナイロン(モノマーキャスティングナイロン)は、耐摩耗性や耐衝撃性に優れたエンジニアリングプラスチックです。機械部品やギア、軸受など幅広く使用されています。樹脂材料は金属と異なり、弾性や熱膨張の影響で寸法変化が起こるため、面粗度設計には特別な配慮が必要です。

MCナイロンの物性ポイント

- 耐摩耗性:長期使用でも摩耗が少ない

- 弾性:たわみや衝撃吸収に強い

- 吸水性:水分吸収で寸法や表面粗度が変化

面粗度とは?

面粗度とは、部品表面の凹凸の度合いを示す指標です。旋盤加工での表面仕上げは、摩擦、組み付け精度、耐久性に影響します。樹脂の場合、加工条件や刃物選定によって面粗度が大きく変わるため、適切な設定が重要です。

面粗度の単位と指標

一般的にRa(算術平均粗さ)で表され、単位はμmです。MCナイロン部品では、用途に応じて0.4~1.6μm程度の粗さが求められることが多く、摩擦部品ではより低いRa値が推奨されます。

MCナイロンの旋盤加工で面粗度を向上させる方法

MCナイロンの面粗度は、切削条件、刃物台設定、チップ形状などで大きく影響されます。適切な加工条件を設定することで、寸法精度と耐摩耗性を両立した仕上がりが可能です。

切削速度と送り速度の最適化

MCナイロンは熱に敏感で、切削熱が大きいと表面に焼けや波打ちが生じます。低~中速で安定した切削を行い、送り速度を調整することで面粗度を改善できます。

刃物とチップの選定

樹脂加工では、超硬やコーティングチップの使用が推奨されます。刃先角度やチップ形状を最適化することで、バリや傷の発生を抑え、高精度な面粗度を得られます。

クーラントと切削環境

MCナイロン加工では、一般的にドライ加工または少量の切削油で対応します。過度な冷却は樹脂の割れやひび割れの原因になるため、適切な条件で加工します。

面粗度設計の実例と注意点

MCナイロン部品では、ギアや軸受面、滑り部品での面粗度が重要です。摩擦を最小限に抑えつつ、組み付け精度を維持するためにRa値を調整します。特に嵌合部では、過剰な粗さやバリが摩耗を早めるため注意が必要です。

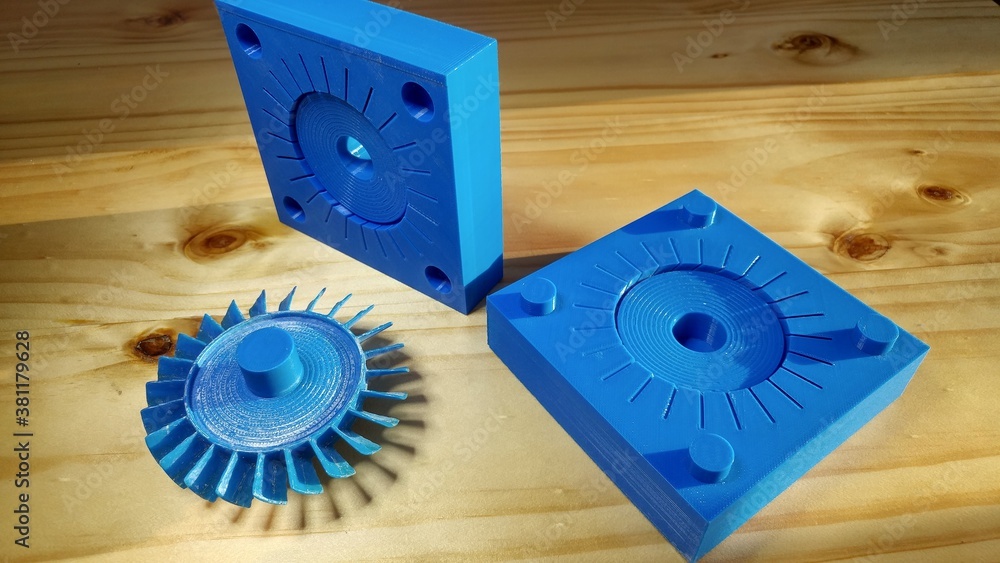

ギア面の例

MCナイロンギアの歯面は摩耗防止のため、Ra0.8~1.2μm程度に仕上げます。仕上げ加工前に粗削りでバリを除去し、刃物台を安定させることで精度を確保します。

軸受面の例

軸受面は回転精度や摩耗に直結します。MCナイロンの弾性を考慮し、Ra0.4~0.8μmの滑らかな面に仕上げることで、摩擦抵抗を低減し寿命を延ばします。

よくある質問(FAQ)

MCナイロンの面粗度はどのくらいが適切ですか?

用途により異なりますが、摩擦部品ではRa0.4~0.8μm、一般部品ではRa1.0~1.6μmが目安です。組み付けや耐摩耗性を考慮して設計段階で設定することが重要です。詳しい事例はMCナイロン×旋盤加工製作所で紹介しています。

旋盤加工で面粗度を改善する方法は?

切削速度と送り速度の調整、刃物やチップの最適化、安定した刃物台設定が有効です。MCナイロンは熱変形しやすいため、過度な冷却や高速加工を避けることで滑らかな面を得られます。

面粗度が悪いとどんな影響がありますか?

摩擦や摩耗の増加、組み付け精度の低下、部品寿命の短縮につながります。MCナイロンは弾性があるため、粗い面はガタつきや摩耗を早めるため、設計段階で適切なRa値に調整することが重要です。