MCナイロン加工時の反りを防ぐためのヒントまとめ

「MCナイロン加工を行う際に、どうしても反りが気になる……」とお悩みの皆さん、心配はいりません。この記事では、MCナイロン加工時に発生する反りを効果的に防ぐためのヒントを詳しくご紹介します。

MCナイロンは、その優れた耐摩耗性や耐熱性から多くの産業で広く利用されていますが、加工過程での反りは品質に大きな影響を与える問題です。「反りをどうにかしたい」「適切な加工方法を知りたい」と考えている方々にとって、役立つ情報が満載です。

このガイドでは、MCナイロン加工の基本から反りの原因、さらには実践的な対策方法までを解説します。しっかりとした知識を身につけ、反りを防ぎながら高品質な製品を作り出すための手助けとなれば幸いです。それでは、一緒に反りを克服するためのヒントを見ていきましょう。

1. MCナイロン加工反りを防ぐ方法

1-1. MCナイロン加工における反りの原因

MCナイロンの加工において反りが発生する主な原因は以下の通りです:

- 温度差による内部応力:加工中の温度差が原因で材料内部に応力が蓄積され、反りが発生することがあります。

- 不均一な削り取り:一部分を過剰に削ると、材料の一部が急激に変形し、反りが生じやすくなります。

- 不適切な固定方法:材料が加工中にしっかりと固定されていない場合、加工中に振動や歪みが生じ、反りが発生します。

1-2. 反りを防ぐための加工条件

反りを防ぐために、以下の加工条件を適切に設定することが重要です:

- 均等な切削:一度に大きな切削を行わず、少しずつ均等に削ることで、内部応力を均等に分散させます。

- 適切な切削速度と送り速度:切削速度と送り速度を調整し、過熱を防ぎつつ安定した加工を行います。これにより温度差が軽減され、反りを防げます。

- 冷却液の使用:加工中の温度上昇を抑えるために冷却液を使用し、均等に冷却を行います。

1-3. 適切な材料選定の重要性

反りを防ぐためには、適切な材料選定も重要です:

- 材料の均一性:MCナイロンの中でも材料の均一性が高いものを選ぶことで、反りのリスクを低減できます。

- 材料の加工性:加工性の良いMCナイロンを選定することにより、加工中の反りや変形を抑制できます。

2. 高品質な樹脂切削加工品を得るためのポイント

2-1. MCナイロン加工反りを考慮した設計

加工前に反りを防ぐために設計段階で考慮すべきポイントは以下です:

- 部品形状の最適化:形状が複雑でない方が反りを防ぎやすくなります。設計時に反りが生じにくい形状を選ぶことが重要です。

- 材料の厚さの均等化:材料の厚さを均等にすることで、反りが発生しにくくなります。

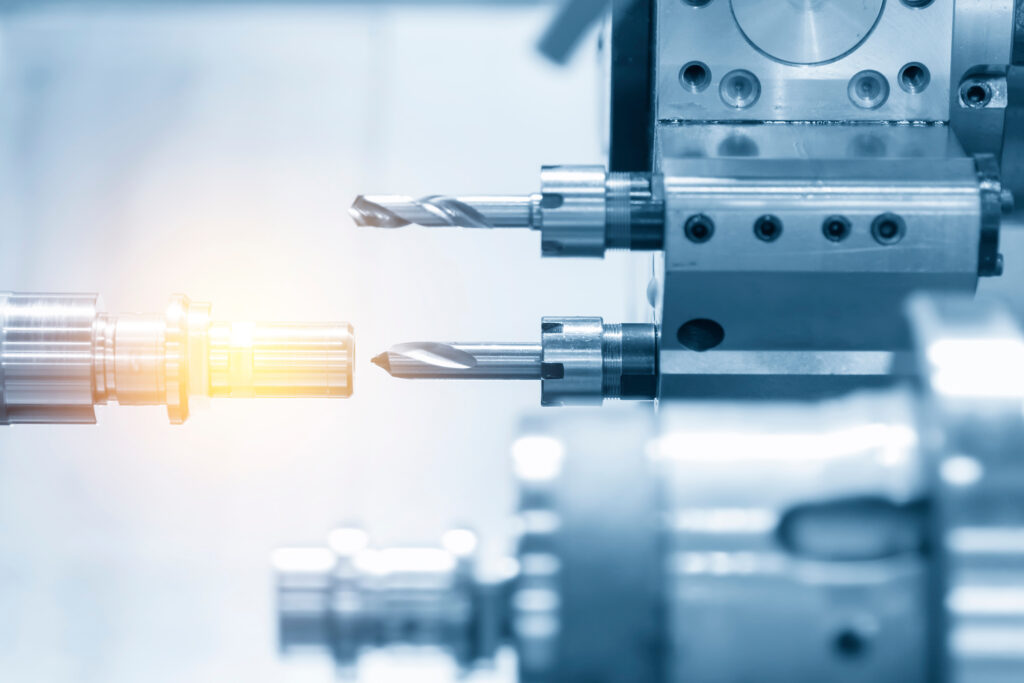

2-2. 切削工具の選定とその影響

切削工具の選定も品質に大きな影響を与えます:

- 適切な工具の選定:MCナイロンに適した切削工具を使用することで、加工中の振動や熱の発生を抑え、反りを防ぐことができます。

- 工具の状態管理:鈍った工具は過度な摩擦を生じさせるため、工具の状態を常にチェックし、必要に応じて交換します。

2-3. 加工後の仕上げ処理の重要性

加工後の仕上げ処理は反りを防ぎ、最終的な品質を向上させます:

- 熱処理の実施:MCナイロンは熱処理を行うことで、材料内部の応力を解消し、反りを防ぐことができます。

- 研磨と仕上げ:加工後の表面処理を適切に行うことで、外観だけでなく、材料の精度を保つことができます。

3. MCナイロンと他の樹脂(ジュラコンなど)の違い

3-1. MCナイロンの特性と利点

MCナイロンは以下の特性を持っています:

- 優れた耐摩耗性:摩擦に強く、長期間にわたって高い性能を維持します。

- 良好な機械的強度:荷重や衝撃に強いため、機械部品として使用されます。

- 高い耐熱性:高温環境でも安定して性能を発揮します。

3-2. ジュラコンとの比較

ジュラコンとMCナイロンの主な違いは以下の通りです:

- 耐摩耗性:ジュラコンはMCナイロンに比べて耐摩耗性が高く、長期間使用する部品に適しています。

- 機械的強度:MCナイロンはジュラコンよりも機械的強度が高く、強度を重視する用途に適しています。

- コスト:MCナイロンはジュラコンよりも一般的に安価であり、コストパフォーマンスが良いです。

3-3. 用途に応じた樹脂選定のポイント

樹脂選定においては、用途に応じて最適な素材を選ぶことが重要です:

- コストが重要な場合:MCナイロンはコストパフォーマンスが良いため、コスト重視の用途に適しています。

- 摩耗が多い用途:ジュラコンが適しており、摩擦が発生しやすい部品に使用されます。

- 高強度が求められる用途:MCナイロンは強度が求められる部品に使用されます。

4. MCナイロンの樹脂加工における寸法公差の注意点

4-1. 寸法公差の設定方法

MCナイロンの樹脂加工において寸法公差を設定する際は、以下の点を考慮する必要があります:

- 材料特性の理解:MCナイロンは熱膨張や収縮の影響を受けやすいため、寸法公差を設定する際は材料の特性を考慮した余裕を設けます。

- 加工環境の管理:加工中の温度や湿度が寸法に影響を与えるため、安定した加工環境を確保することが重要です。

- 加工機の精度:使用する加工機の精度に合わせて、適切な寸法公差を設定します。高精度な機械を使用する場合、より厳密な公差設定が可能です。

4-2. MCナイロン加工反りが寸法に与える影響

MCナイロン加工中に反りが発生すると、以下のような寸法への影響が生じます:

- 寸法の変化:反りにより部品の寸法が計画よりもずれてしまい、製品の精度が低下します。

- 組立て不良:反りが原因で部品同士の組み合わせが悪くなり、組立てに支障をきたすことがあります。

- 後工程への影響:反りが発生すると、次の加工工程や最終検査で問題が生じやすくなり、修正作業が必要となります。

4-3. 精度を保つための加工技術

MCナイロンの加工において精度を保つための技術は以下の通りです:

- 適切な切削条件の設定:切削速度、送り速度、切削深さを最適化することで、反りを防ぎながら高精度な加工を実現します。

- 冷却液の使用:加工中に発生する熱を均等に分散させるため、冷却液を効果的に使用し、反りの発生を抑えます。

- 段階的な加工:一度に大きな切削を行うのではなく、少しずつ加工を進めることで反りを抑え、精度を保つことができます。

5. プラスチック切削加工における反りの原因とその対策

5-1. 反りの発生メカニズム

プラスチック切削加工における反りは、以下のようなメカニズムで発生します:

- 内部応力:プラスチック材料には加工前に蓄積された内部応力があり、切削時にその応力が解放されることで反りが生じることがあります。

- 温度差:切削中に材料の温度が不均一になると、収縮や膨張が起こり、反りが発生します。

- 不均一な削り取り:一部分を過剰に削ると、バランスを崩し反りが発生します。

5-2. 反りを軽減するための加工技術

反りを軽減するためには、以下の加工技術を採用します:

- 均等な切削:一度に大きな削りを行わず、少しずつ均等に削ることで内部応力を均一に解放します。

- 切削後の冷却:加工後に冷却を均等に行い、温度差を抑制することで反りを軽減できます。

- 機械の振動対策:加工中に機械の振動が反りを引き起こす場合があるため、機械の振動対策を行うことが重要です。

5-3. 反りを防ぐためのメンテナンス

反りを防ぐための定期的なメンテナンスが重要です:

- 加工機の精度確認:加工機が適切に調整されているか定期的に確認し、精度の維持を図ります。

- 切削工具の点検と交換:鈍った工具は過度な摩擦を生じ、反りを助長します。定期的に工具を点検し、必要に応じて交換します。

- 冷却システムの点検:冷却液の流れや圧力を定期的に確認し、適切な冷却環境を維持します。

まとめ

MCナイロン加工時の反りを防ぐためには、冷却速度の管理や加工条件の最適化が重要です。工具の選定や切削パラメータの調整も効果的です。また、加工前の材料の温度を一定に保つことや、適切な支持具を使用することも反り防止に寄与します。これらの対策を講じることで、品質向上が期待できます。