MCナイロンの加工精度を極める:設計〜加工の完全ガイド

MCナイロンの加工精度を極める:設計〜加工〜検査の完全ガイド

「mcナイロン 加工精度」で検索するあなたは、おそらく製品の寸法安定性や機能精度に悩む設計者・生産技術者でしょう。本記事では、MCナイロン(セルロース含有・改質ナイロンを含む広義の機械用ナイロン)における精度影響因子、加工条件の最適化、金型・工具の選び方、検査・補正方法までを実務的に解説します。設計段階で知っておくべき収縮率の扱いから加工現場で実際に使えるノウハウまで、失敗しないためのポイントを具体例と数値で示します。

目次

- MCナイロンとは:材料特性が加工精度に及ぼす影響

- 精度を左右する主な因子(材料・環境・加工)

- 射出成形・切削加工での具体的な設定と対策

- 金型設計・冷却設計の実務ポイント

- 寸法補正と公差設計の実例

- 検査方法と品質管理のフロー

- まとめと導入チェックリスト

MCナイロンとは:材料特性が加工精度に及ぼす影響

ここでいうMCナイロンは、一般的なポリアミド系(ナイロン6、ナイロン66など)の改質材料を指し、ガラス繊維充填や改良添加剤により機械特性や寸法安定性が高められています。結晶化度・吸水率・熱履歴が寸法変化や収縮に大きく作用するため、材料データシート(物性値)を正確に把握することが出発点です。

代表的な物性値(目安)

| 項目 | 均質ナイロン(PA6) | ガラス充填ナイロン(PA66-GF30) |

|---|---|---|

| 吸水率(23℃、24h) | 約1.5%〜2.5% | 約0.3%〜1.0% |

| 線膨張係数(×10⁻⁵/K) | 約8〜14 | 約4〜8(充填で低減) |

| 熱変形温度(荷重条件で) | 約80〜120℃ | 約120〜160℃ |

| 一般的な収縮率(射出成形) | 約0.5〜2.0% | 約0.2〜1.0% |

上表のように、充填材を用いると収縮率や膨張係数が低減し、寸法安定性が向上します。ただし充填材が多いほど工具摩耗や脆性の増加、成形性低下などトレードオフが発生します。

精度を左右する主な因子(材料・環境・加工)

材料要因

- 吸水率:ナイロンは湿度で寸法が変化するため、設計公差に吸水膨張を考慮する必要があります。使用環境の相対湿度を基に許容寸法を決定してください。

- 充填材の種類・含有量:ガラス繊維や炭素繊維は収縮を抑えるが、方向性(異方性)を生むため成形方向を設計で考慮します。

- バッチ差・保管条件:材料ロットごとに物性差があるため、データ管理とトレーサビリティが重要です。

環境要因

- 加工環境の温度・湿度:周囲湿度が高いと吸水が進み、寸法変化が起きやすい。保管は乾燥庫で推奨。

- 使用環境温度:高温では熱膨張によりクリアランスが変化します。設計時に線膨張係数を用いて温度変動を見積もります。

加工要因

- 射出成形の温度プロファイル・金型温度:結晶化度へ影響し、寸法・収縮に直結します。

- 冷却速度:急冷は内部応力を残しやすく、後工程で寸法変化や反りを引き起こす場合があります。

- 切削条件:切削発熱や工具押しによる変形で仕上がり寸法がずれることがあるため、適切な送り・回転数と剛性保持が必須です。

射出成形での精度改善:設定と実務テクニック

射出成形はMCナイロンの生産で最も多用されるプロセスです。以下は現場で即使えるチェックリストと推奨設定の例です。

推奨射出成形パラメータ(一般例)

| 項目 | 目安 | 目的 |

|---|---|---|

| 樹脂乾燥 | 80〜90℃で2〜6時間(材料による) | 含水率低減で気泡・寸法不良を防止 |

| バレル温度 | 200〜240℃(材料と充填で差) | 均一な溶融と低せん断熱での分解防止 |

| 金型温度 | 70〜100℃ | 結晶化コントロールと反り低減 |

| 保圧・保持時間 | 十分な保圧でひけ防止(製品形状で最適化) | 密度向上と収縮制御 |

成形での実務的なポイント

- 樹脂の乾燥管理:吸湿したナイロンは気泡や寸法不良の元。定期的に含水率を測定し、乾燥条件を厳守する。

- 温度プロファイルの段階管理:バレルの温度は段階的に上げ、スクリュー前方での過剪断を避ける。局所過熱は分解の原因。

- 保圧シミュレーション:金型充填後の保圧設計が不十分だとひけ・そりが発生する。CAEで保圧設計を検証する。

- ゲート設計:ゲート位置は材料流れと繊維配向を考慮。充填方向と繊維方向は部品の変形挙動に関係する。

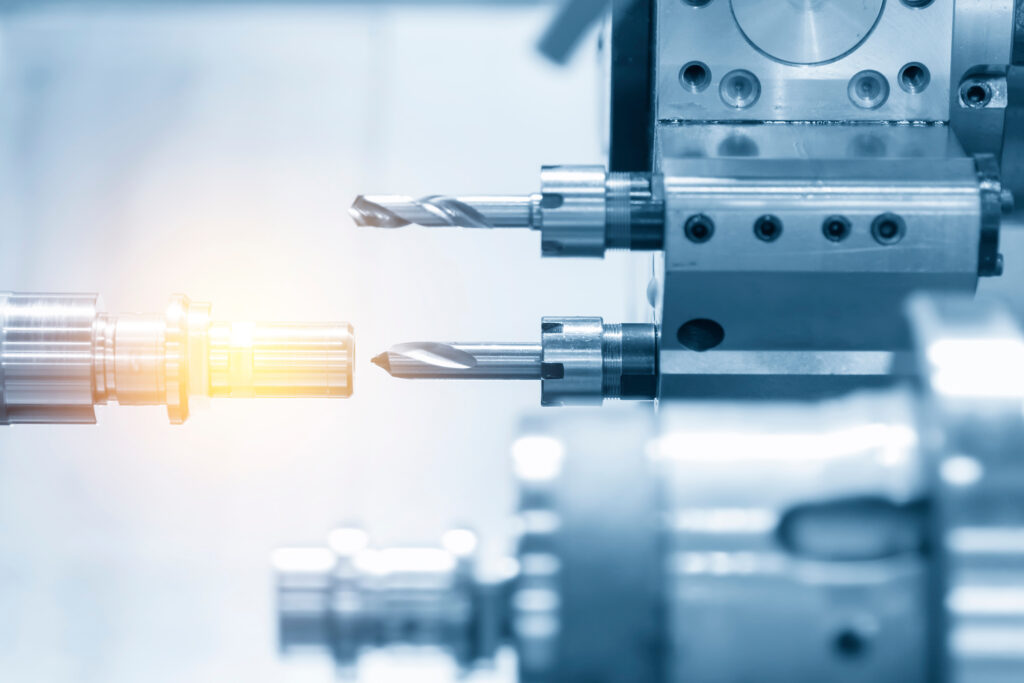

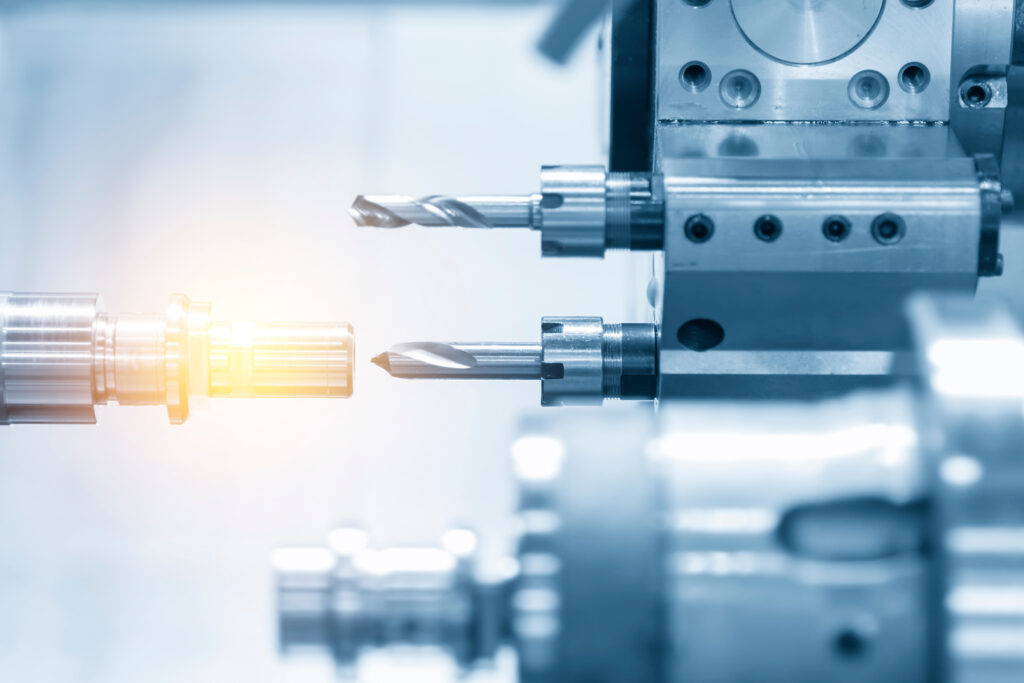

切削加工での高精度仕上げ:工具・条件・治具

成形後の機械加工で高精度を出すには、切削条件と治具設計が鍵です。

工具選定と条件

- 工具材質:超硬またはコーティング工具を使用。充填材入りでは刃先摩耗が早いため刃寿命管理が必要。

- 送りと回転数:切削発熱を抑えるために適切な切り込みと送りで切削区分を設定。表面粗さと寸法精度のバランスを取る。

- 冷却・潤滑:必要に応じてエアブローやミスト潤滑を使用し、チップ温度と切り粉の排出を最適化。

治具・ワーク固定

ワークのたわみを防ぐため、十分なチャック面積と支持を設ける。薄肉部品は挟み込み変形しやすいため、支持面を増やすか加工順序を工夫する。

金型設計で押さえるべき寸法精度のポイント

金型設計段階から精度を考慮することが最もコスト効果が高いです。以下は重要ポイント。

- 冷却チャネルの均一化:温度ムラは反り・収縮ムラを招く。CAEで温度分布を検証し、冷却チャネルを最適化する。

- 肉厚設計の均一化:厚肉部は冷却遅延でひけ・収縮が大きい。リブや肉盛りは段階的に設計する。

- ゲートとランナーの最適化:流れ不良や湯だまりを避けるため、ゲート位置と形状を最適化する。

寸法補正・公差設計の実務(設計者向け)

設計段階での公差設定は製造歩留まりに直結します。以下の実務的手順を推奨します。

- 材料データ(収縮率)を基に初期公差を設定する(例:収縮率0.8%なら設計寸法を1/(1-0.008)で補正)。

- 初回試作で実測した実寸を基に収縮補正を行い、再成形で追い込む(射出条件や金型温度は固定)。

- 最終公差は使用条件(湿度・温度)を考慮して決定。クリアランス部は温度上昇を見越した余裕を持たせる。

補正計算の簡易例

設計寸法をD_design、期待収縮率をs(小数)とすると、金型寸法D_moldはおおむね:

D_mold = D_design / (1 - s)

ただし実際は形状依存の偏差があるため、試作での実測に基づき係数を修正してください。

検査方法と品質管理のフロー

加工精度を安定化するためには、SPC(統計的工程管理)や定期的な物性確認が不可欠です。

検査項目の例

- 外形寸法(CMMや投影機)

- 表面粗さ

- 吸水率(製品ロットサンプリング)

- 密度・重量(充填不良の早期検知)

品質管理の実務フロー(簡易)

- 原材料受入:バッチごとに含水率・外観をチェック

- 成形中:射出圧・温度をリアルタイム監視。閾値逸脱で自動停止

- 出荷前:代表サンプルでCMM測定を行い、SPCで傾向を管理

- フィードバック:測定結果は金型・成形条件へフィードバック

実例:精密ギアの加工精度向上ケーススタディ

ある事例では、PA6ベースの精密ギアで初期の径誤差が0.15mmあったが、以下の対策で0.03mmに改善した:

- 材料の乾燥条件を変更(4時間→6時間、85℃)

- 金型冷却を均一化するために冷却チャネルを改造

- 保圧を増やし、保持時間を最適化(充填不足を解消)

- 最終仕上げでの軽度切削を導入し、最終公差を確保

これらの対策は投資対効果が高く、生産ロスの低下とレート向上に寄与しました。

参考規格と外部情報

試験方法や公的な物性値はJIS(日本工業規格)で確認してください。特に熱試験や吸水試験の手順はJISで標準化されています。

導入チェックリスト(現場で使える短縮版)

- 原材料:ロット管理と含水率測定を必須化

- 成形:バレル・金型の温度プロファイルを記録し、日次でチェック

- 金型:冷却配管の流れを可視化し、冷却ムラを解消

- 切削:工具の摩耗管理と切削パラメータの標準化

- 検査:CMMや投影機で主要寸法を定期的にサンプリング

よくある質問(短回答)

- Q:MCナイロンの公差はどれくらい狙えますか?

- A:形状・大きさに依存しますが、適切な成形・後加工で±0.01〜±0.05mmレベルを狙うことが可能です。

- Q:吸水でどれくらい寸法が変わりますか?

- A:素材と環境で差がありますが、吸水率1%の変化が数十ppm〜数百ppmの寸法変化を生むため、クリアランス設計時に考慮してください。

よくある質問(FAQ)

(参考: JIS Z9001 品質マネジメントシステム)

まとめ:精度は設計と現場の両軸で作る

MCナイロンの加工精度を高めるには、材料理解(吸水・収縮・充填の影響)と加工最適化(成形温度、金型、切削条件)、そして品質管理(測定・SPC)が不可欠です。設計段階から製造を見越した設計(肉厚均一化、ゲート設計、補正値の設定)を行うことで、再現性の高い高精度部品が作れます。