MCナイロンの加工条件|精度と品質を守る旋盤加工のポイント徹底解説

MCナイロン 加工条件|精度と品質を守る旋盤加工のポイント徹底解説

MCナイロン 加工条件は、加工精度や仕上がりに大きく影響します。本記事では、MCナイロンの旋盤加工における最適条件、注意点、工具選びのポイントを初心者にもわかりやすく解説します。加工時のトラブル防止や品質向上に役立つ情報も掲載しています。

MCナイロンの基本特性

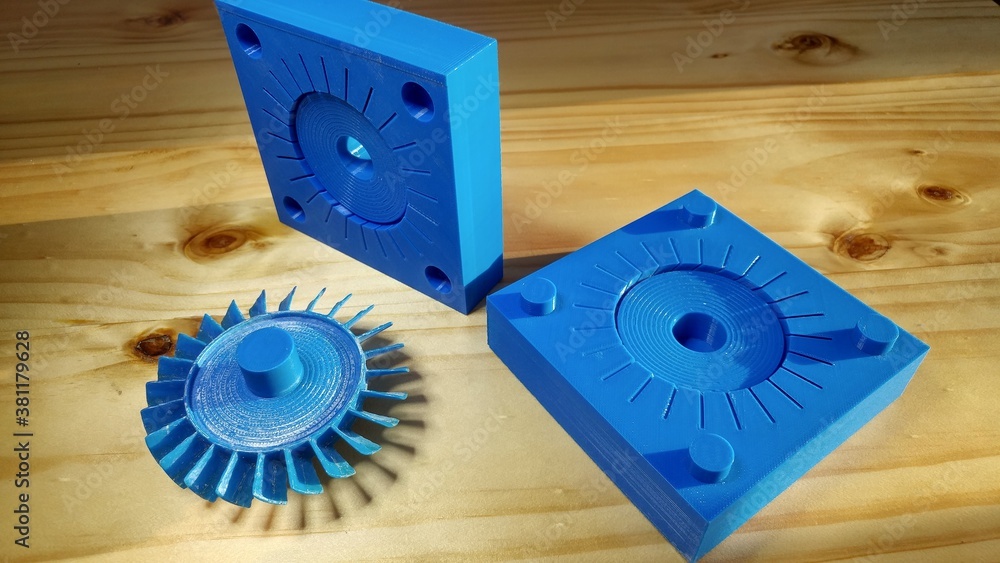

MCナイロンは、耐摩耗性、耐熱性、耐薬品性に優れたエンジニアリングプラスチックです。機械部品やギア、滑り部品など幅広い用途で使用されます。旋盤加工では、熱や摩擦による変形に注意しながら条件設定を行う必要があります。

物理的特性の理解

- 耐摩耗性が高く、滑り部品として最適

- 吸湿性があり、寸法変化が起こることがある

- 耐熱温度は約180℃前後で加工時に熱変形の可能性あり

加工における注意点

MCナイロンは熱に弱いため、切削時の摩擦熱で変形しやすい素材です。高速回転や強い切削力をかけると表面が溶けたり、バリが発生することがあります。そのため、加工条件の調整が非常に重要です。

旋盤加工の基本条件

MCナイロンの旋盤加工では、回転数、送り速度、切込み量のバランスが重要です。適切な条件設定により、精度の高い部品加工が可能になります。

回転数の目安

MCナイロンは熱に弱いため、金属より低めの回転数で加工することが推奨されます。一般的には、直径10mm程度の小物部品で1000〜2000rpmが目安です。加工部品が大きくなる場合は、さらに低速で加工することで熱変形を防ぎます。

送り速度の設定

送り速度は切削負荷と表面粗さに影響します。MCナイロンでは、工具先端の摩擦熱を抑えるため、金属加工よりやや速めの送り速度を設定することが有効です。目安として0.05〜0.2mm/rev程度が適しています。

切込み量の調整

切込み量は1回あたりの削り量です。大きすぎると熱や変形が生じるため、0.2〜1mm程度の浅い切込みで少しずつ加工することが推奨されます。仕上げ加工ではさらに小さな切込みで表面粗さを整えます。

工具選びと加工精度

MCナイロン加工では工具材質や形状も精度に直結します。適切な工具を使用することで摩擦や熱を抑え、仕上がり品質を向上させます。

適切な工具材質

MCナイロンには超硬バイトやコーティングされたカーバイド工具が向いています。鋼製工具では摩耗が早く、表面粗れや溶けが発生することがあります。

工具形状の選定

刃先角度は35〜45°程度が目安です。尖った角度は切削抵抗を増やすため熱が発生しやすく、鈍角の方が安定して加工できます。また、面取りやバリ取り時も刃先角度の調整が重要です。

冷却と潤滑のポイント

加工時の熱を抑えるためには、適切な冷却と潤滑が不可欠です。MCナイロンでは、冷却液を使用する場合は低温・水溶性タイプが推奨されます。

潤滑油や切削液の選定

潤滑油は摩擦を減らすと同時に、熱による変形を防ぐ役割があります。MCナイロン加工では、樹脂を溶かさない低粘度油を使用すると安全です。また、切削液を使用するとさらに表面仕上げが向上します。

加工中の温度管理

温度が高くなると、MCナイロンは軟化して寸法精度が崩れます。加工中は定期的に工具や部品の温度を確認し、必要に応じて切削速度を下げる、冷却液を追加するなどの対策を行います。

加工後の仕上げと検査

加工後は寸法精度や表面状態の検査を行い、必要に応じて微調整やバリ取りを行います。MCナイロンは吸湿性があるため、加工後の保管条件も考慮することが大切です。

寸法検査

旋盤加工後はノギスやマイクロメーターで寸法を確認します。吸湿による膨張や縮みがある場合は、加工前後の環境条件を整えて精度を維持します。

表面仕上げ

仕上げ加工ではバフ研磨や軽い切削で表面粗さを整えます。MCナイロンは熱に弱いため、高速回転での研磨は避け、低速で丁寧に仕上げます。

まとめと関連情報

MCナイロン 加工条件の理解は、高精度・高品質な旋盤加工の実現に不可欠です。回転数・送り速度・切込み量のバランス、適切な工具選定、冷却・潤滑管理を行うことで、安定した加工が可能になります。より詳しい加工ノウハウはこちら☞【MCナイロンの旋盤加工で押さえておきたい切削条件とは?】をご参照ください。