旋盤ねじ切り加工の最適回転数ガイド|MCナイロンや樹脂素材の精度向上ポイント

旋盤ねじ切り加工の最適回転数ガイド|MCナイロンや樹脂素材の精度向上ポイント

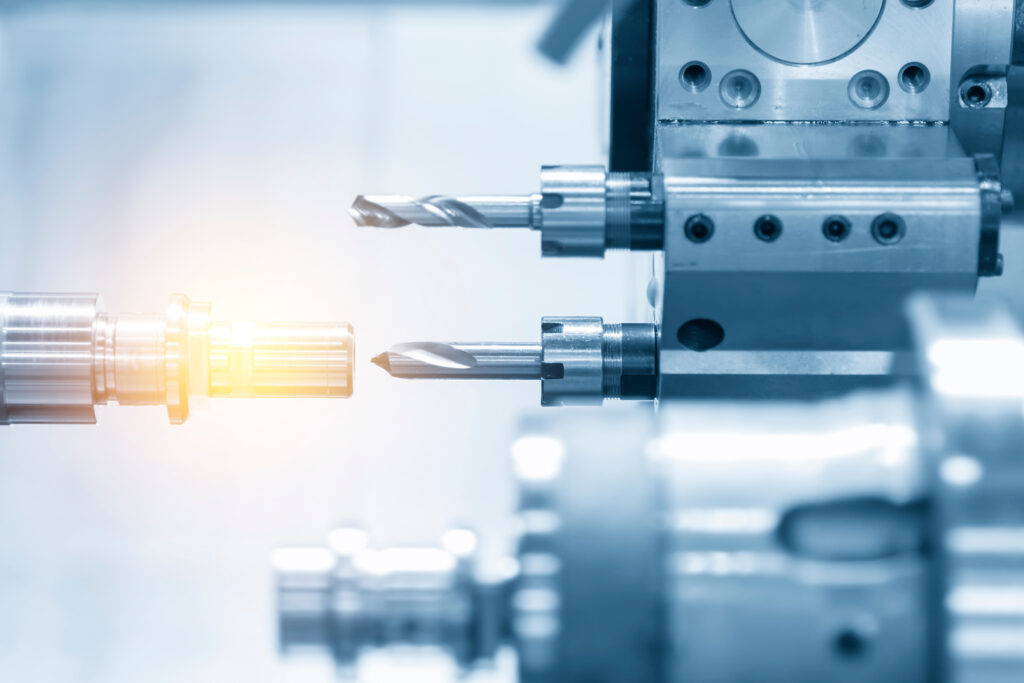

旋盤でのねじ切り加工では、材料特性に応じた最適な回転数の設定が精度を左右します。特にMCナイロンのような樹脂材料は、金属よりも弾性があり熱に弱いため、適切な回転数を選定することが重要です。本記事では「旋盤 ねじ切り 回転数」をテーマに、樹脂加工の基礎知識、回転数計算、加工精度向上のポイント、失敗事例と対策まで詳しく解説します。

旋盤ねじ切り加工とは

旋盤でのねじ切り加工は、回転する材料にバイトを送りながら螺旋状の溝を形成する工程です。金属とは異なり、樹脂材料は柔軟で摩擦熱による変形リスクがあります。そのため、MCナイロンのような樹脂のねじ切りでは、低速・浅切削・適切なバイト選定が必須です。

基本的なねじ切り手順

- 旋盤に材料を固定し、中心を正確に合わせる

- 回転速度(RPM)と送りをねじピッチに合わせて設定

- 浅切削で複数回に分けてねじ山を形成

- 切削後、面取りやバリ取りを行い仕上げる

MCナイロン加工での回転数の重要性

MCナイロンは柔軟性と熱膨張性があるため、金属用の高回転条件では変形やバリ発生が起こりやすいです。適切な回転数を設定することで、寸法精度を確保しつつ、バリや溶けを防止できます。

適切な回転数の目安

樹脂加工では一般的に以下の条件が推奨されます:

- MCナイロンの外径20mm程度:300〜500RPM

- 小径ねじ(M3〜M6):500〜800RPM

- 大径ねじ(M10以上):200〜400RPM

材料径やねじピッチに応じて微調整することが重要です。また、回転数だけでなく送り速度もねじピッチに同期させる必要があります。

回転数計算の基本

回転数は切削速度(V)と材料直径(D)から算出可能です。公式は以下の通りです:

N (RPM) = (1000 × V) / (π × D)

※V:切削速度(m/min)、D:材料直径(mm)

MCナイロンでは、Vを低めに設定し、摩擦熱による材料変形を防ぐことがポイントです。

ねじ切り精度を高めるバイト選定

樹脂専用のバイト選定が加工精度に大きく影響します。特にMCナイロンでは片刃バイトや超硬バイトが推奨されます。

片刃バイトの特徴

- 樹脂向けで摩擦が少ない

- ねじ山仕上がりが良好

- 小径・細かいピッチのねじ加工に最適

超硬バイトの特徴

- 摩耗が少なく長寿命

- 刃先角度調整が容易でバリ防止

加工時の注意点と対策

MCナイロンのねじ切り加工で起こりやすい問題とその対策です。

バリの発生

- 原因:切削速度が速すぎる、刃先角度不適切

- 対策:低速・浅切削、切削液使用、刃先鋭角化

寸法精度のズレ

- 原因:工具振れ、材料弾性による変形

- 対策:高剛性バイト、複数回削り、支え治具使用

材料溶けや変色

- 原因:摩擦熱の過剰発生

- 対策:切削速度・回転数を低めに設定、切削液使用

まとめ

旋盤でのMCナイロンねじ切り加工では、回転数の設定が精度に直結します。低速・浅切削・切削液使用・適切なバイト選定でバリや変形を防止し、高精度ねじ切りを実現できます。詳しい加工条件やバイト選定方法については関連コラムもご覧ください。

よくある質問(FAQ)

MCナイロンのねじ切りで最適な回転数はどのくらいですか?

MCナイロンは熱に弱いため、低速での加工が推奨されます。外径20mm程度の材料なら300〜500RPM、小径ねじ(M3〜M6)は500〜800RPM、大径ねじ(M10以上)は200〜400RPMを目安にしてください。材料径やねじピッチに応じて微調整が必要です。

回転数が速すぎるとどうなりますか?

回転数が速すぎると、摩擦熱でMCナイロンが変形したり、ねじ山がつぶれたり、バリや溶けが発生します。加工精度低下の原因になるため、樹脂加工では低速でのねじ切りが基本です。

切削液は必ず必要ですか?

必須ではありませんが、摩擦熱を抑えることで変形やバリを防止できます。特に精密なねじや細かいピッチ加工では軽い切削油の使用をおすすめします。

ねじ切り精度を上げるポイントは何ですか?

低速・浅切削、適切な回転数と送り速度、樹脂専用バイトの使用が精度向上に直結します。さらに切削液で摩擦熱を抑え、刃先角度を鋭角に保つことで、バリや寸法ズレを防止できます。詳しくはこちら☞【MCナイロンの加工をマスターする!ねじ切りと旋盤加工の基本】をご覧ください。