旋盤での中ぐり加工に適したバイトの選び方と使い方

旋盤での中ぐり加工に適したバイトの選び方と使い方

旋盤作業における中ぐり加工は、精密な穴加工や部品内部の仕上げに不可欠です。しかし、「どのバイトを選ぶべきか」「加工条件はどうするか」で迷う方も多いでしょう。本記事では、旋盤での中ぐり加工に適したバイトの種類や選定ポイント、加工方法を初心者向けにわかりやすく解説します。

中ぐり加工とは

中ぐり加工は、旋盤で部品の内側を削り、穴径や内面形状を整える加工です。外径削りとは異なり、工具が部品内部に入り込むため、工具選定や回転速度、送り速度の調整が重要です。

中ぐり加工の用途

- ベアリングやブッシュの内径仕上げ

- シリンダー内部の穴加工

- 部品の軽量化や内部構造作成

正確な中ぐり加工により、部品の組み付け精度や摩耗寿命が向上します。

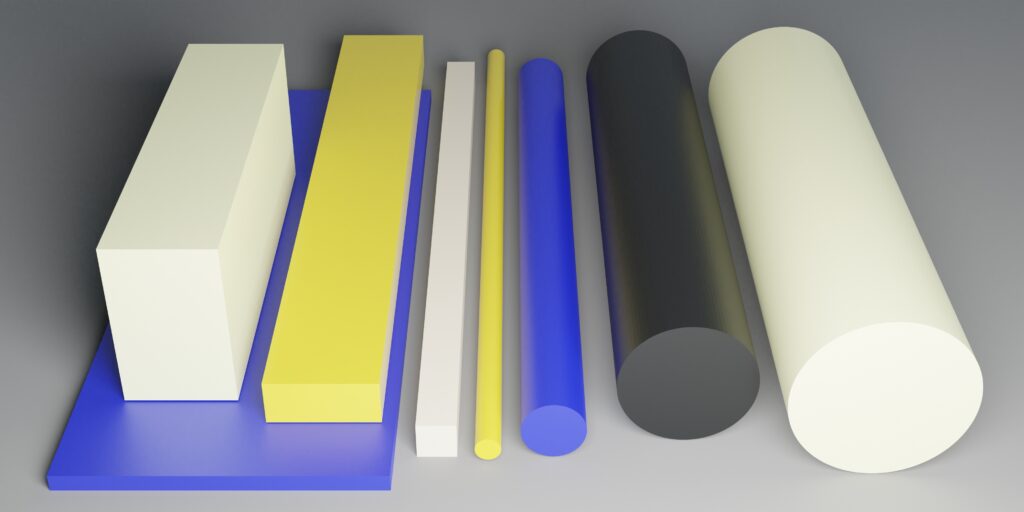

中ぐり用バイトの種類

中ぐり加工には、部品形状や材質に応じて適切なバイトを選ぶ必要があります。ここでは代表的な種類を解説します。

ストレートバイト

- 最も基本的な形状の中ぐりバイト

- 直線的な内径加工に適している

- 初心者でも扱いやすく、汎用性が高い

小径穴や短い深さの中ぐりに適しています。加工時は刃先角度と送り量に注意することで、精度の高い仕上げが可能です。

ボーリングバー(細身タイプ)

- 細長い穴や深い穴に適したバイト

- 刃先の振れが少なく、高精度加工が可能

- 硬度の高い材料にも対応可能

ボーリングバーは内径の寸法精度が重要な場合に使用されます。使用時は工具の剛性と振れを抑えることがポイントです。

ラジアスバイト

- 曲面や内角を滑らかに仕上げるバイト

- 部品内面の仕上げ加工に最適

- 振動を抑え、バリや傷を防止

内径の角部に丸みを付けたい場合や、摩耗を考慮した仕上げに使用します。

バイト選定のポイント

旋盤で中ぐり加工を行う際、バイト選定は加工精度と寿命に直結します。以下のポイントを押さえましょう。

材質に応じた選定

- 鋼材:高速鋼(HSS)や超硬バイトが最適

- アルミや樹脂:一般鋼材用バイトで十分

- 高硬度材:超硬バイト+コーティングタイプを推奨

材料に適した刃先材質を選ぶことで、摩耗を抑え、加工精度を維持できます。

加工深さと穴径

- 深穴加工では剛性の高いボーリングバーを選ぶ

- 小径穴ではストレートバイトや専用小径バイトが最適

- 穴径に応じて刃先角度や送り量を調整

深穴や小径穴は刃先の振れや工具のしなりによって寸法精度が低下するため、専用工具の使用が推奨されます。

加工時の注意点

中ぐり加工は工具の選定だけでなく、加工条件の最適化も重要です。

回転速度と送り速度

材料やバイトに応じて回転数と送り速度を調整することで、振れや熱変形を防ぎ、仕上がり精度を向上させます。特に深穴加工では低速・浅切削が基本です。

切削液の使用

切削熱を抑え、バリや摩耗を防止するために切削液を使用します。潤滑性の高いオイルを選ぶと内面の仕上がりも良くなります。

刃先角度の調整

バイトの刃先角度は加工精度に直結します。内径加工では切れ味を維持するため、刃先研磨を定期的に行うことが重要です。

まとめと関連情報

旋盤での中ぐり加工は、適切なバイト選定と加工条件の最適化が成功の鍵です。ストレートバイト、ボーリングバー、ラジアスバイトなど用途に応じた工具を使用することで、精度の高い内径加工が可能です。より詳しい旋盤加工ノウハウや部品設計についてはこちら☞MCナイロン旋盤加工で求められる制度とは?正確な加工法を紹介をご覧ください。