コラム column

UHMW-PEとは?その特性と用途を徹底解説

あなたは「UHMW-PE(ウルトラハイモリキュラー量ポリエチレン)について知りたいが、どこから始めればいいのかわからない…」という悩みを抱えていませんか?そこで今回は、「UHMW-PE完全ガイド」をご用意しました。

この記事は、次のような方に最適です。

- UHMW-PEとは何ですか?

- その特性や利点を知りたい。

- UHMW-PEの具体的な用途について理解したい。

- UHMW-PEがどのように私たちの生活や産業に役立っているのかを学びたい。

UHMW-PEは、耐摩耗性に優れた特性を持ち、多くの産業で幅広く利用されています。例えば、食品加工、輸送、医療機器など、さまざまな分野でその利点を発揮しています。この特性により、日常生活やビジネスの効率を向上させる可能性があるのです。

このガイドを通じて、UHMW-PEの基本知識からその特性、そして実際の用途に至るまで、あなたが知りたいことをすべてお伝えします。さあ、UHMW-PEの世界を一緒に探検してみましょう!

1. UHMW-PEとは?その基本知識

1-1. UHMW-PEの定義

UHMW-PE(Ultra High Molecular Weight Polyethylene)は、非常に高い分子量を持つポリエチレンの一種で、分子量が約300万から600万以上であることが特徴です。これにより、他のポリエチレン素材と比較して、優れた物理的特性を持ちます。UHMW-PEは、耐摩耗性、低摩擦性、耐衝撃性に優れた材料として広く使用されています。

1-2. UHMW-PEの特性

- 耐摩耗性: 非常に高い耐摩耗性を持ち、摩擦を伴う環境での使用に適しています。

- 低摩擦性: 摩擦係数が非常に低く、スムーズな動きが要求される機器に使用されます。

- 耐衝撃性: 衝撃に対して非常に強く、落下や衝突に耐えることができます。

- 化学的安定性: 多くの化学薬品に対して優れた耐性を持ち、腐食や劣化を避けることができます。

- 耐低温性: -200℃まで耐えることができ、極寒環境でも使用可能です。

2. UHMW-PEとは?その利点

2-1. UHMW-PEの優れた特性

- 優れた耐摩耗性と低摩擦性: 高い耐摩耗性を持ち、滑り性が良いため、コンベアベルト、ガイドローラー、機械部品に理想的です。

- 高い衝撃吸収性: 他の樹脂よりも高い衝撃吸収性を有し、衝撃の多い環境でも使用できます。

- 自己潤滑性: 潤滑剤を必要とせず、自己潤滑性を持っているため、摩耗を抑え、長寿命化が期待できます。

- 耐薬品性: 酸、アルカリ、塩などの化学薬品に強く、腐食を防ぎます。

2-2. UHMW-PEの利点と用途

- 利点:

- 優れた耐摩耗性と低摩擦性により、耐久性が高く、長期間使用できる。

- 耐衝撃性、自己潤滑性、耐薬品性が要求される厳しい環境に適している。

- 低温環境でも性能を保つため、極寒地域での使用が可能。

- 用途:

- 産業用機器: コンベアベルト、ガイドローラー、スプロケット、プーリーなど。

- 自動車: 自動車部品、特に摩擦が関与する部品(例えばギア、シール、ウェア部品)。

- 食品加工: 食品を扱う機器で、無毒で高い化学耐性を発揮。

- 医療機器: 高い耐薬品性と安全性を必要とする医療分野で使用。

3. UHMW-PEとは?他の材料との違い

3-1. UHMW-PEとUPEの比較

- UPE(Unfilled Polyethylene)は、通常のポリエチレンに添加物が含まれていない純粋なポリエチレンのことを指します。これに対して、UHMW-PEは非常に高い分子量を持つため、UPEよりも優れた耐摩耗性、耐衝撃性、低摩擦性を発揮します。UHMW-PEは、UPEに比べて大幅に高い耐久性を提供します。

- 違い:

- 耐摩耗性: UHMW-PEはUPEよりもはるかに高い耐摩耗性を持っています。

- 分子量: UHMW-PEは、UPEの何倍もの高い分子量を持っており、そのため物理的特性も強化されています。

3-2. UHMW-PEと他のプラスチック材料の違い

- ポリプロピレン(PP): 軽量で化学的に安定していますが、耐摩耗性や耐衝撃性の面ではUHMW-PEには及びません。

- ポリカーボネート(PC): 高い透明性と耐衝撃性が特徴ですが、耐摩耗性や低摩擦性に関してはUHMW-PEに劣ります。

- ポリアミド(PA): 高い強度と耐摩耗性を持つが、耐薬品性や耐衝撃性においてはUHMW-PEの方が優れています。

4. UHMW-PEとは?加工方法と適用例

4-1. UHMW-PEの加工方法

UHMW-PEは非常に高い分子量を持つため、通常のポリエチレンよりも加工が難しいとされていますが、適切な技術を使用することで様々な形状に加工できます。主な加工方法は以下の通りです:

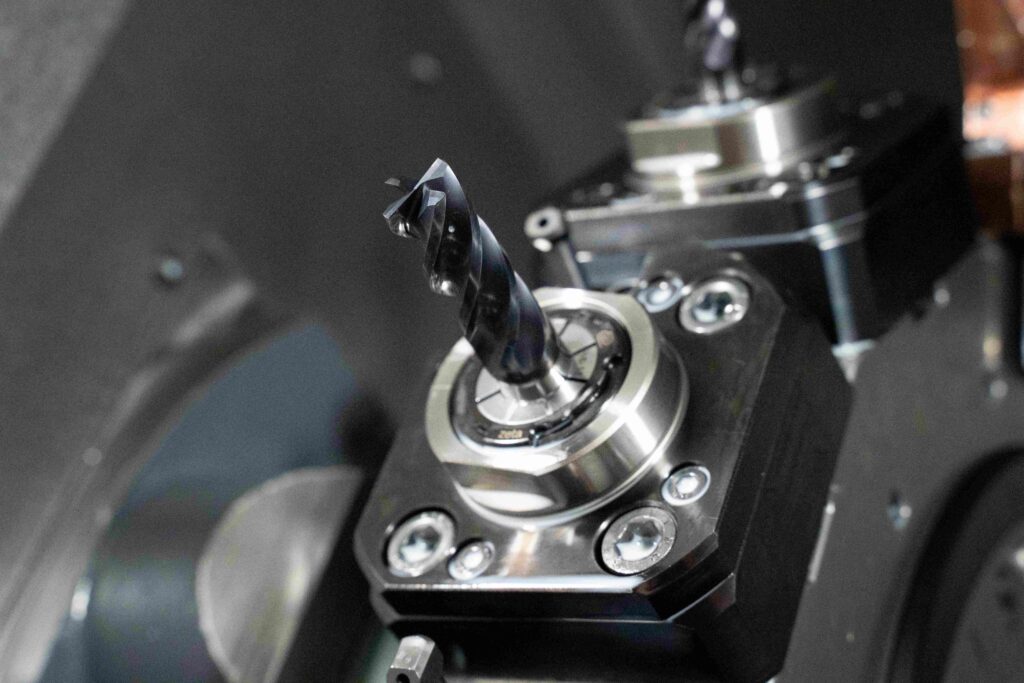

- 切削加工: 機械加工を行うことで、精密な部品を製作できます。特にCNCフライス盤や旋盤を使用して形状を整えます。

- 熱成形: 加熱して柔らかくし、型に押し込むことで様々な形状を作る方法です。温度と圧力の管理が重要です。

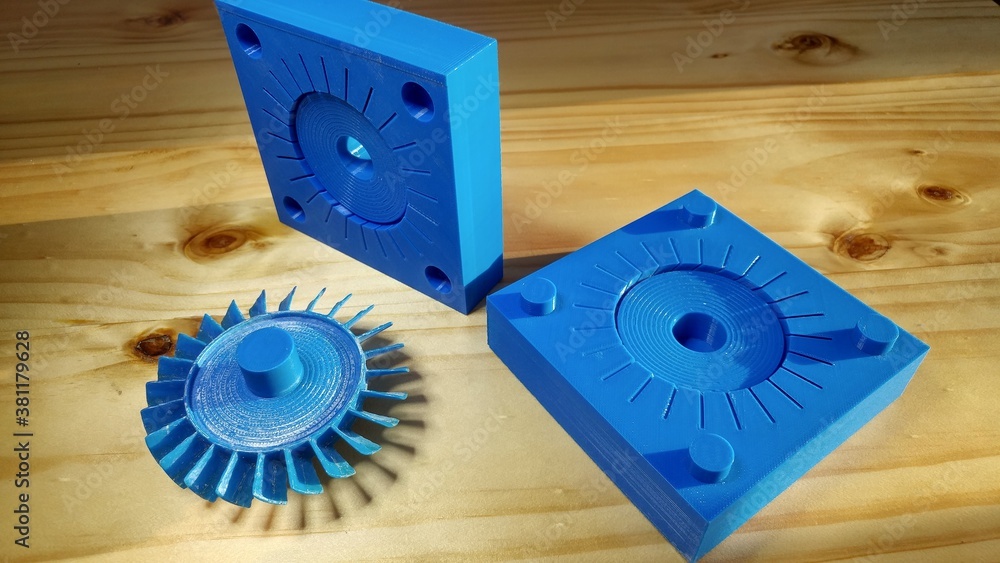

- 射出成形: UHMW-PEは高い分子量を持ち、射出成形が難しいことがあるため、特別な条件下で行うことが一般的です。

- 圧縮成形: 粉末や顆粒状のUHMW-PEを高圧で圧縮し、固体に成形します。この方法は特に大きな部品に使用されます。

4-2. UHMW-PEの適用例

UHMW-PEはその優れた特性により、さまざまな産業で使用されています。代表的な適用例は以下の通りです:

- 輸送機器: コンベアベルト、ガイドローラー、プーリーなど、摩擦が関わる部品に広く使用されています。

- 自動車部品: ギア、スプロケット、シールなど、耐摩耗性と低摩擦性が求められる自動車部品に適しています。

- 食品加工: 食品処理機器で使用され、無毒で化学的に安定しているため食品に安全です。

- 医療機器: 長期間の使用に耐える耐薬品性と高い耐久性を必要とする医療機器での使用が増えています。

- スポーツ用具: スキー板やスノーボードなど、滑走性と衝撃吸収性が重要なスポーツ用具にも使用されています。

5. UHMW-PEとは?耐久性と耐摩耗性

5-1. UHMW-PEの耐久性

UHMW-PEはその高い分子量により、非常に優れた耐久性を持っています。衝撃や摩耗に強く、長期間使用することができます。特に、高い耐衝撃性を誇り、衝突や落下などの厳しい条件下でも性能を維持します。これにより、過酷な使用条件が求められる産業機器や輸送機器で広く利用されています。

5-2. UHMW-PEの耐摩耗性

UHMW-PEは、その特性の中でも特に耐摩耗性が優れています。摩擦が発生する環境において、摩耗が非常に少なく、長期間にわたり高い性能を維持します。低摩擦係数を持つため、動作が滑らかであり、摩耗による部品の劣化を最小限に抑えることができます。この特性は、コンベアシステムや機械部品にとって非常に重要です。

6. UHMW-PEとは?取り扱いと注意点

6-1. UHMW-PEの取り扱い方法

UHMW-PEは非常に硬くて強度が高い材料ですが、その取り扱いにはいくつかの注意点があります:

- 加工時の温度管理: UHMW-PEは熱成形を行う際に、温度を慎重に管理する必要があります。過度の加熱は分子構造にダメージを与える可能性があるため、適切な温度範囲で加工を行います。

- 保管方法: 高温多湿の環境を避け、乾燥した場所に保管することで、素材の劣化を防げます。また、直射日光に当てないようにすることも重要です。

6-2. UHMW-PE使用時の注意点

- 化学薬品との接触: 多くの化学薬品に対して耐性がありますが、特に強酸や強アルカリには耐性が劣る場合があるため、使用環境を慎重に評価する必要があります。

- 摩擦と熱の管理: UHMW-PEは摩擦による発熱に敏感であり、過度の摩擦を避けるために適切な潤滑剤や冷却手段を検討する必要があります。

- 衝撃吸収: 高い耐衝撃性を持っていますが、非常に強い衝撃を繰り返し受ける場合には、設計時に衝撃吸収機構を考慮することが重要です。

まとめ

UHMW-PE(超高分子量ポリエチレン)は、優れた耐摩耗性、耐薬品性、低摩擦特性を持つプラスチックです。軽量で衝撃に強く、食品産業や医療、輸送機器など多岐にわたる用途で利用されています。特にスライダーやベアリング、コンベヤー部品などに最適です。

UHMWとMCナイロンの違いとは?それぞれの特徴と用途を徹底解説

あなたは「UHMWとMCナイロンの違いを知りたいけれど、何から調べればいいのか分からない」という悩みを抱えていませんか?そんなあなたのために、私たちは「UHMWとMCナイロンの違いとは?それぞれの特徴と用途を徹底解説」というガイドをお届けします。

この記事は、次のような方にぴったりです。

- UHMWとMCナイロン、それぞれの素材について知りたい。

- どちらの素材が自分のプロジェクトに適しているのか判断したい。

- 特徴や用途、さらには選び方までを徹底的に理解したい。

UHMW(ウルトラハイモールダー・ポリエチレン)とMCナイロン(モールドキャストナイロン)は、工業用途において非常に重要な素材です。それぞれに独自の特性を持っており、選択肢があることでプロジェクトの成功を左右することもあります。本記事では、UHMWとMCナイロンの基本的な違いや、それぞれの特徴、さらには実際の用途について詳しく解説します。これを読めば、あなたが求める素材の理解が深まり、適切な選択ができるようになることでしょう。

1. UHMWとは MCナイロン 違いの基本知識

1-1. UHMWとは何か

UHMW(超高分子量ポリエチレン)は、分子量が非常に高いポリエチレンであり、耐摩耗性、耐衝撃性、滑り性に優れた特性を持つプラスチックです。この素材は、非常に高い耐久性と化学的安定性を誇り、さまざまな過酷な条件下でも長期間の使用が可能です。主に機械部品、コンベアベルト、耐摩耗部品などに使用されます。

1-2. MCナイロンとは何か

MCナイロン(メカニカルコンパウンドナイロン)は、ナイロン6をベースにしたエンジニアリングプラスチックで、優れた機械的特性を持っています。高い強度、耐摩耗性、耐熱性を備え、金属の代替材料として広く使用されます。特に、精密機械部品や自動車部品などの製造に利用されます。

1-3. UHMWとMCナイロンの特性の違い

- 摩耗特性: UHMWはMCナイロンよりも耐摩耗性が優れ、特に過酷な摩擦環境下での使用に適しています。

- 耐衝撃性: UHMWは非常に高い耐衝撃性を持ち、急激な衝撃や振動に強いです。

- 化学的耐性: 両者ともに化学的に安定していますが、UHMWは特に酸やアルカリに対して耐性が高いです。

- 加工性: MCナイロンは精密な加工が可能で、機械部品の製造に優れた特性を持っていますが、UHMWは加工が難しく、特殊な加工技術を必要とする場合があります。

2. UHMWの加工方法や特徴について

2-1. UHMWの加工方法

UHMWはその高い分子量から加工が難しいことがありますが、以下の方法が一般的です:

- 切削加工: UHMWの切削は可能ですが、切削速度が遅いため、刃先の耐摩耗性の高い工具を使用することが推奨されます。

- 熱成形: その柔軟性を活かして、加熱による成形が行われます。

- 溶接: 特殊な熱処理を施すことで、部分的な溶接が可能です。

2-2. UHMWの特徴と利点

- 優れた耐摩耗性: 極端な摩耗環境でも長期間使用が可能。

- 低い摩擦係数: 非常に低い摩擦特性を持ち、滑りが良いため機械部品やコンベアベルトに最適。

- 高い耐衝撃性: 衝撃に強いため、重荷重を扱う部品に適しています。

- 化学的安定性: 酸やアルカリ、油分に対する耐性が高い。

3. UHMWの用途と応用例

3-1. UHMWの産業用途

UHMWはその特性から、さまざまな産業で利用されています:

- 製造業: コンベアベルト、機械部品、摩耗部品などに使用されます。

- 食品業界: 食品製造ラインでの摩耗部品やコンベアに適しています。

- 医療業界: 医療機器や補助部品にも利用されることがあります。

3-2. UHMWの特定の応用例

- 輸送業: コンベアシステムの部品やガイドとして使用されます。

- 鉱業: 振動スクリーンや鉱石処理のための耐摩耗部品として。

- 製紙業: 製紙機の部品として、耐摩耗性と耐衝撃性を活かしています。

4. 樹脂やプラスチックの種類と特徴の比較

4-1. UHMWとMCナイロン以外の樹脂の種類

プラスチックや樹脂には多くの種類があり、それぞれに特性や用途が異なります。代表的な樹脂の種類を以下に示します:

- ポリカーボネート (PC): 高い耐衝撃性と透明性を持ち、自動車部品や電子機器のカバーなどに使用されます。

- ポリアミド (PA): ナイロン系の樹脂で、高い強度、耐摩耗性、化学的安定性を持ち、機械部品や歯車に使用されます。

- ポリプロピレン (PP): 軽量で化学的耐性が高く、家庭用品や包装材料などに広く使用されます。

- ポリエチレン (PE): 軽くて耐薬品性に優れ、日用品や食品包装に多く使用されます。

- アクリル (PMMA): 透明性が高く、光学機器やサインボードなどに使用されます。

4-2. 各樹脂の特徴と用途の比較

| 樹脂種類 | 特徴 | 用途例 |

|---|---|---|

| UHMW | 高い耐摩耗性、低摩擦、耐衝撃性 | コンベアシステム、機械部品、振動部品 |

| MCナイロン | 高強度、耐摩耗性、良好な加工性 | 精密機械部品、ギア、ベアリング部品 |

| ポリカーボネート | 高い耐衝撃性、透明性が高い | 自動車部品、電子機器のカバー、窓ガラス |

| ポリアミド | 高強度、耐摩耗性、耐熱性 | 歯車、機械部品、航空機部品 |

| ポリプロピレン | 軽量、耐薬品性が高い、加工性が良い | 食品包装、家庭用品、医療機器 |

| ポリエチレン | 軽量、耐薬品性、低温でも特性が安定 | 配管、包装材料、シート |

| アクリル | 高い透明性、光透過率が良い、耐候性が高い | 看板、ライトカバー、展示用ケース |

5. プラスチック材質の選び方

5-1. 使用目的に応じた材質選定

プラスチックの選定には以下のポイントを考慮することが重要です:

- 強度と耐久性: 部品にかかる荷重や使用環境に応じて強度が必要かどうかを判断します。例えば、機械部品には強度の高いMCナイロンやポリアミドが適しています。

- 耐摩耗性と摩擦特性: 摩擦の多い環境では、耐摩耗性に優れたUHMWが適しています。高摩擦が問題となる場合は、低摩擦特性のある樹脂を選びます。

- 耐熱性: 高温環境で使用する場合は、ポリアミドやポリカーボネートなど、高い耐熱性を持つ樹脂が望ましいです。

- 化学的安定性: 化学薬品にさらされる可能性がある場合は、ポリプロピレンやポリエチレンなど、耐薬品性に優れた樹脂を選びます。

5-2. UHMWとMCナイロンの選び方

- MCナイロン: より精密な加工が必要で、高強度と耐摩耗性が求められる機械部品やギア、ベアリングに最適です。また、加工性が良好で、精密な形状に加工できるため、精密部品や加工精度が重要な場合に選ばれます。

- UHMW: 高い耐摩耗性と衝撃吸収性を求める環境、特に低摩擦で滑りが重要な場合に適しています。また、化学的安定性が高く、極端な温度変化や湿気の影響を受けにくいため、厳しい環境下でも使用可能です。

まとめ

UHMW(超高分子量ポリエチレン)とMCナイロン(メルセデスナイロン)は、異なる特性を持つ材料です。UHMWは耐摩耗性と低摩擦特性に優れ、スライド部品やコンベヤーに最適。MCナイロンは強度と耐薬品性が高く、機械部品やギアに使用されます。それぞれの特性を理解することで、適切な用途に活かすことが可能です。

MCナイロン602stの耐久性と性能を徹底検証

あなたは「mcナイロン602stの耐久性や性能について知りたいけれど、情報が少なくて困っている……」という悩みを抱えているのではないでしょうか?そんなあなたのために、この「mcナイロン602st徹底検証ガイド」をご用意しました。

この記事では、以下のような疑問にお答えします。

- mcナイロン602stとは何か?

- その耐久性は本当に優れているのか?

- どのような性能を持っているのか?

- 他の素材と比較した場合の利点は?

mcナイロン602stはその独自の特性から、多くの場面で利用されており、特に耐摩耗性や強度が求められる用途において注目されています。しかし、実際の使用感や性能については、様々な情報が錯綜しており、選定に迷う方も多いことでしょう。

このガイドを通じて、mcナイロン602stの本当の力を理解し、あなたのニーズに最適な選択ができるようにサポートします。さあ、一緒にmcナイロン602stの世界を深掘りしていきましょう!

1. MCナイロン602STの特性と用途

1-1. MCナイロン602STの基本特性

MCナイロン602STは、特に高強度と耐熱性に優れた特性を持つエンジニアリングプラスチックです。主な特徴としては、耐摩耗性、耐衝撃性、絶縁性が挙げられ、機械的な負荷がかかる部品に適しています。また、優れた加工性を持ち、切削加工や成形加工が容易に行えます。

1-2. MCナイロン602STの主な用途

MCナイロン602STは、耐摩耗性が求められる部品に多く使用されています。特に、ギア、ベアリング、スライディング部品など、動的部品の素材として適しています。また、電気絶縁性を活かし、電子機器や電気機器の部品にも使用されることが多いです。

2. MCナイロン602STの高強度・耐熱性

2-1. 高強度の理由

MCナイロン602STは、従来のナイロンに比べて強化されており、分子構造がより密なため、優れた機械的強度を持ちます。この強度は、特に高い荷重を受ける部品や過酷な環境下での使用において役立ちます。また、高い耐摩耗性が加わることで、長寿命を提供します。

2-2. 耐熱性の特性

MCナイロン602STは、高温環境でも安定した性能を維持する特性があります。耐熱性が高いため、温度変化が激しい環境でも、形状の変化や性能低下を防ぎます。これにより、高温が関与する機械部品や熱が発生する部品において、長期間にわたって使用可能です。

3. MCナイロン602STの規制情報

3-1. MCナイロン602STに関する規制

MCナイロン602STは、各国での産業規制を遵守しています。特に食品や医療機器向けに使用する際は、FDA(アメリカ食品医薬品局)やEUの規制基準に適合することが求められます。これにより、食品接触用や医療機器用としての安全性が確保されます。規制対象に関連する詳細は、製造業者から提供されるデータシートや規制遵守証明書を参考にすることが推奨されます。

3-2. 環境への配慮と規制遵守

MCナイロン602STは、環境への影響を最小限に抑えるために、製造過程での廃棄物削減やリサイクル可能な材料使用に配慮されています。また、RoHS(有害物質制限指令)やREACH(化学物質の登録、評価、認可、制限)規制に適合し、環境への負荷を軽減するために使用されています。これにより、持続可能な製品としても利用されています。

4. エンジニアリングプラスチックの選び方

4-1. MCナイロン602STと他の材料の比較

MCナイロン602STは、強度、耐熱性、耐摩耗性において優れた性能を持ちますが、他のエンジニアリングプラスチック(例えば、ジュラコンやPEEKなど)との比較で選定する場合、各材料の特性に応じた選択が重要です。ジュラコンは滑り性が高く、PEEKは更に高温に強いですが、MCナイロン602STはコストパフォーマンスに優れ、幅広い用途に対応できます。

4-2. 選定時の考慮事項

エンジニアリングプラスチックの選定時には、以下の要素を考慮することが重要です:

- コスト:製造コストが許容範囲であることも選定時の重要な要素です。

- 使用温度範囲:高温環境で使用する場合は耐熱性の高い材料が必要。

- 機械的強度:強度が重要な用途に対しては、高強度材料を選ぶべき。

- 摩耗特性:摩耗が激しい環境では、耐摩耗性が優れた材料を選定する。

- 化学的安定性:化学薬品に対する耐性が求められる場合は、化学的安定性の高い材料を選ぶ。

まとめ

MCナイロン602STは、高い耐久性と優れた性能を兼ね備えた素材です。耐摩耗性や耐熱性に優れ、機械部品や産業用途での信頼性が高いことが特徴です。実際の使用環境でのテストでも、長期間の使用に耐えることが確認されており、コストパフォーマンスも優れています。

ナイロン素材の選び方:mcナイロンと66ナイロンの特徴を徹底比較

「ナイロン素材を選びたいけれど、mcナイロンと66ナイロンの違いがよくわからない……」そんな悩みを抱えている方は多いのではないでしょうか?今回は、ナイロン素材の中でも特に注目されるmcナイロンと66ナイロンの特徴を徹底的に比較し、それぞれの利点や用途について詳しく解説します。

この記事は、以下のような方々に最適です。

・ナイロン素材を使用した製品を選びたいが、何を基準に決めれば良いか分からない。

・mcナイロンと66ナイロンの違いを具体的に知りたい。

・用途に応じた最適なナイロン素材を選び、失敗しないための情報が欲しい。

ナイロン素材は、さまざまな分野で利用されています。その中でも、mcナイロンと66ナイロンは特徴が異なり、それぞれの強みを活かした用途があります。この記事では、両者の違いを明確にし、あなたが求める製品選びに役立つ情報を提供します。さあ、一緒にナイロン素材の世界を深掘りしていきましょう!

1. MCナイロンと66ナイロンの違いの基本理解

1-1. MCナイロンとは

MCナイロンは、ポリアミド系エンジニアリングプラスチックの一種で、特に摩耗性、耐衝撃性、機械的強度に優れています。加工性が良く、機械部品や摩擦部品などに多く使用されています。

1-2. 66ナイロンとは

66ナイロン(ポリアミド66)は、ナイロンの一種で、優れた機械的特性と耐熱性を持っています。特に自動車部品や電子機器部品に多く使用され、強度や耐久性が求められる場面で活躍します。

1-3. MCナイロンと66ナイロンの主な違い

MCナイロンと66ナイロンは、どちらもポリアミド系プラスチックですが、以下のような主な違いがあります:

- MCナイロン:より高い耐摩耗性、耐衝撃性が特徴。加工性も優れており、特に摩擦部品や滑り部品に最適です。

- 66ナイロン:高強度で耐熱性が高く、化学薬品や高温環境に耐える特性を持っています。主に強度が求められる部品に使用されます。

2. MCナイロンと66ナイロンの特性の比較

2-1. 強度と耐久性の違い

- MCナイロン:高い耐摩耗性と衝撃吸収性を持ち、摩擦や衝撃がかかる部品に適していますが、強度は66ナイロンに比べるとやや劣ることがあります。

- 66ナイロン:非常に高い機械的強度を持ち、耐久性が優れており、高負荷環境や高温環境で使用されることが多いです。

2-2. 耐熱性と耐薬品性の違い

- MCナイロン:耐熱性は比較的良好ですが、66ナイロンには劣る場合があります。特定の化学薬品に対しては耐性があるものの、極端な環境では限界があります。

- 66ナイロン:非常に高い耐熱性を誇り、200℃以上の高温にも耐えられるため、エンジン部品や電子機器などで利用されています。また、化学薬品にも強い耐性を持ちます。

2-3. 加工性の違い

- MCナイロン:加工性が非常に良く、機械加工や切削が容易で、精密な部品の製作に向いています。

- 66ナイロン:加工性はMCナイロンに比べるとやや難しい場合がありますが、高強度と耐熱性が求められる部品の製作には向いています。

3. MCナイロンのメーカーとグレードによる特性の違い

3-1. 主要なMCナイロンメーカー

MCナイロンは複数のメーカーによって製造されており、代表的なメーカーには以下の企業があります:

- 住友化学

- ユニチカ

- トライボプラスチック

これらのメーカーは、それぞれ異なる品質やグレードを提供しており、選定には注意が必要です。

3-2. グレードごとの特性比較

MCナイロンにはいくつかのグレードがあり、使用目的によって適切なグレードを選ぶことが重要です:

- 耐薬品グレード:特定の化学薬品に対する耐性が強化されたグレードです。

- 標準グレード:基本的な性能を持ち、一般的な機械部品に使用されます。

- 高強度グレード:耐荷重性が高く、強度が求められる部品に適しています。

4. MCナイロンの優れた性質について

4-1. 摩耗性と滑り性

MCナイロンは摩耗性に優れ、摩擦部品に使用するのに最適です。特に、滑り性が高いため、スライド部品やギア、ベアリングなどの動的部品に使用されることが多いです。この特性は、長期間にわたって安定した性能を提供します。

4-2. 耐衝撃性

MCナイロンは優れた耐衝撃性を持ち、過酷な環境下でも破損しにくい性質があります。この特性により、機械的負荷がかかる部品に最適です。特に振動や衝撃が発生する機器において、耐久性を向上させます。

4-3. 絶縁性

MCナイロンは絶縁性にも優れており、電子機器や電気部品での使用に適しています。この特性により、電気的なショートや漏電を防ぐために使用されます。

5. MCナイロンの基礎知識と加工方法

5-1. MCナイロンの用途

MCナイロンは、摩擦や衝撃が多く発生する部品に多く使用されます。具体的には、ギア、ベアリング、スライディング部品など、機械的な部品に最適です。また、電気絶縁性も持っているため、電子機器や電気機器の部品にも使用されます。

5-2. 加工方法の種類

MCナイロンは加工が容易で、以下の方法で加工できます:

- 切削加工:旋盤やフライス盤を使用して精密な部品を作成できます。

- 成形加工:押出成形や射出成形で大きな部品を成型できます。

- 研削加工:精度の高い仕上げが求められる場合に使用されます。

5-3. 加工時の注意点

MCナイロンを加工する際は、以下の点に注意する必要があります:

- 切削速度:高すぎる切削速度は熱を発生させ、材料を傷つける可能性があるため、適切な速度を選定することが重要です。

- 工具の選定:摩耗が少なく、耐久性の高い工具を選ぶことが必要です。

- 冷却:加工中の熱の発生を抑えるため、冷却材を使用することが望ましいです。

6. ナイロンの種類(6、66、11、12)の違い

6-1. ナイロン6の特性

ナイロン6は、優れた機械的強度を持ち、耐摩耗性や耐衝撃性にも優れています。また、吸水性が比較的高いため、水分の多い環境では注意が必要です。一般的には、自動車部品や家電製品に広く使用されています。

6-2. ナイロン11の特性

ナイロン11は、ナイロン6に比べて耐熱性と耐薬品性が優れています。柔軟性が高く、特に耐薬品性が求められる環境で使用されます。化学工業や自動車産業での利用が一般的です。

6-3. ナイロン12の特性

ナイロン12は、非常に低い吸水性を持ち、寒冷地でも安定した性能を維持します。耐熱性、耐薬品性、耐摩耗性にも優れ、長期間の使用に耐えます。主に自動車や航空産業で使用されることが多いです。

まとめ

ナイロン素材の選び方では、mcナイロンと66ナイロンの特性が重要です。mcナイロンは柔軟性と耐摩耗性に優れ、加工が容易です。一方、66ナイロンは強度と耐熱性が高く、耐久性が求められる用途に適しています。それぞれの特性を理解し、目的に応じた選択をすることが大切です。

MCナイロン vs 6ナイロン:どちらを選ぶべき?特徴と用途を徹底比較

「MCナイロン vs 6ナイロン:どちらを選ぶべき?特徴と用途を徹底比較」と題したこの記事にようこそ。ナイロン素材は、多くの産業や日常生活の中で幅広く使用されていますが、その中でも特に「MCナイロン」と「6ナイロン」はよく耳にする人気のある選択肢です。しかし、どちらを選ぶべきか、その違いや特徴についての知識はあまり普及していません。あなたも、「どちらが私のニーズに合っているのか知りたい」と思っているのではないでしょうか?

この記事では、MCナイロンと6ナイロンの違いを詳しく解説し、それぞれの特性や用途を比較します。ナイロンの特性や性能は、選ぶべき材料を決定する上で非常に重要な要素です。あなたのプロジェクトや製品に最適な選択をするために、ぜひ最後まで読んでみてください。これにより、自信を持ってナイロンの種類を選ぶことができるでしょう。

1. MCナイロンと6ナイロンの違いについて

1-1. MCナイロンとは?

MCナイロン(モノマーキャストナイロン)は、ポリアミド系樹脂の一種で、ナイロン6(PA6)を基本にした製品です。製造方法が異なり、モノマーからのキャスティングプロセスで作られるため、密度が高く、均一な構造を持っています。これにより、優れた耐摩耗性、耐衝撃性、耐熱性を発揮します。

1-2. 6ナイロンとは?

6ナイロン(PA6)は、ポリアミド樹脂の一種で、ナイロンの基本的な形態です。合成繊維や樹脂として広く使われ、特に強度や耐摩耗性、耐熱性に優れています。ナイロン6は、繊維やフィラメントの製造をはじめ、エンジニアリングプラスチックとしても多くの産業で利用されます。

1-3. MCナイロンと6ナイロンの特性の違い

MCナイロンは、6ナイロンよりも密度が高く、より均一な分子構造を持つため、以下の特性が異なります:

- 耐摩耗性:MCナイロンの方が優れた耐摩耗性を持ちます。

- 機械的強度:MCナイロンは、6ナイロンに比べて機械的強度が高い傾向があります。

- 加工性:MCナイロンは、精密な加工が可能であり、優れた加工性を発揮します。

2. MCナイロンの特性や利点

2-1. MCナイロンの物理的特性

MCナイロンは、高い密度と均一性を持ち、次のような物理的特性を有します:

- 高い耐摩耗性:摩耗に強く、機械部品や摩擦部品に最適です。

- 耐熱性:高温環境でも安定した性能を発揮します。

- 耐衝撃性:強い衝撃にも耐えることができます。

2-2. MCナイロンの化学的特性

MCナイロンは化学的にも安定しており、以下の特徴を持ちます:

- 耐薬品性:酸やアルカリに対する耐性があり、過酷な環境でも使用可能です。

- 吸湿性:水分を吸収する性質があり、環境によって寸法変化が生じることがあります。

2-3. MCナイロンの利点と用途

MCナイロンの利点は、次の通りです:

- 耐摩耗性が高いため、機械部品、ギア、ベアリングに最適です。

- 耐熱性があり、高温での使用が可能です。

- 機械的強度が高く、厳しい条件下でも使用できます。

用途としては、自動車部品、産業機械部品、エンジン部品などに広く利用されています。

3. MCナイロンの加工方法や注意点

3-1. MCナイロンの加工技術

MCナイロンは、切削加工、フライス加工、旋盤加工などの加工技術が利用されます。特に精密な加工が可能であり、機械部品や特殊な形状を作ることができます。

3-2. 加工時の注意点

MCナイロンを加工する際には以下の注意点があります:

- 切削工具の選定:適切な切削工具を選ばないと、加工中に摩耗や破損が起こることがあります。

- 加工速度の調整:過度な加工速度や温度上昇が原因で、材料の変形や割れが生じることがあるため、適切な速度設定が必要です。

- 吸湿による影響:水分を吸収するため、加工前に材料の乾燥が推奨されます。

3-3. MCナイロンのメンテナンス方法

MCナイロン製品のメンテナンスには、以下の方法が推奨されます:

- 潤滑:摩擦部品には適切な潤滑を施すことで、寿命を延ばすことができます。

- 定期的な洗浄:摩耗や汚れを防ぐために定期的な清掃が必要です。

- 乾燥処理:水分の吸収による寸法変化を防ぐため、使用前には乾燥が必要です。

4. MCナイロンのメーカーやグレードの選び方

4-1. MCナイロンの主要メーカー

MCナイロンは、複数の企業によって製造されています。代表的なメーカーには以下があります:

- 株式会社住友化学:MCナイロンの大手メーカーで、品質の高い製品を提供しています。

- DSMエンジニアリングプラスチックス:高性能プラスチックの供給源として、MCナイロン製品を取り扱っています。

- ユニチカ:化学分野において、MCナイロンをはじめとする高品質なポリマーを製造しています。

これらのメーカーは、厳格な品質管理を行っており、信頼性の高い製品を供給しています。

4-2. MCナイロンのグレードの違い

MCナイロンには、使用用途や性能要求に応じて複数のグレードがあります。主な違いは以下の通りです:

- 標準グレード:一般的な機械部品に使用されるグレードで、加工性と耐摩耗性がバランスよく提供されます。

- 高強度グレード:特に強度が必要とされる部品に使用され、衝撃や高負荷環境に耐える性能を持っています。

- 耐薬品グレード:化学薬品や高温環境下で使用される部品向けで、特定の化学物質に対する耐性が強化されています。

4-3. 適切なMCナイロンの選び方

MCナイロンを選ぶ際には、以下のポイントを考慮することが重要です:

- 使用環境:使用される環境(温度、湿度、化学薬品への曝露など)に応じたグレードを選ぶことが重要です。

- 機械的要求:部品の強度、耐摩耗性、耐衝撃性など、求められる性能に合わせたグレードを選択します。

- コストパフォーマンス:選定するグレードが予算に見合ったものであることも、重要な選定基準となります。

5. MCナイロンと他の材料(例:ジュラコン)の比較

5-1. MCナイロンとジュラコンの特性比較

MCナイロンとジュラコン(ポリアセタール)は、どちらもエンジニアリングプラスチックとして広く使用されていますが、それぞれに異なる特性があります:

- MCナイロン:

- 摩耗性が高く、機械部品に最適。

- 耐熱性と耐衝撃性に優れる。

- 吸湿性が高いため、使用環境によっては寸法変化が生じることがある。

- ジュラコン(ポリアセタール):

- 低摩擦と高剛性を持ち、スムーズな動作を要求される部品に最適。

- 耐薬品性に優れ、特に油分や溶剤に強い。

- 吸湿性が少なく、寸法安定性が高い。

5-2. MCナイロンとジュラコンの用途比較

- MCナイロンは、摩耗や衝撃を受けやすい機械部品(ギア、ベアリング、滑り部品)に最適です。

- ジュラコンは、低摩擦や高精度の動作を必要とする部品(スライド部品、ピストン、精密機器)に使用されます。

5-3. MCナイロンと他の材料の選択基準

MCナイロンと他の材料(例:ジュラコン、ポリカーボネートなど)を選ぶ際の基準として、次の要素を考慮します:

- コスト:目的の性能を発揮しつつ、コストが許容範囲内であるかどうかも重要です。

- 機械的要求:強度、耐摩耗性、耐衝撃性など、部品に求められる性能を満たす材料を選ぶ。

- 環境条件:温度や湿度、化学薬品への曝露が多い環境に耐えられる材料を選定します。

まとめ

MCナイロンと6ナイロンは、それぞれ異なる特性を持つ合成樹脂です。MCナイロンは耐摩耗性や耐薬品性に優れ、機械部品やギアに最適。一方、6ナイロンは柔軟性があり、軽量で強度も高いため、繊維やフィラメントに多く使用されます。用途に応じて選ぶことが重要です。

MCナイロン501の特徴とは?優れた加工性と応用例を徹底解説

「MCナイロン501について知りたいけど、具体的な特徴や利点がわからない…」そんなお悩みを抱えている方も多いのではないでしょうか?本記事では、MCナイロン501の魅力を余すところなくお伝えするために、「MCナイロン501 完全ガイド」をご用意しました。

この記事は、次のような方々に向けています。

- MCナイロン501って一体何なの?

- その特徴や加工性について詳しく知りたい!

- MCナイロン501をどのように活用できるのか教えてほしい!

MCナイロン501は、優れた強度や耐摩耗性を誇るため、多岐にわたる分野での応用が期待されています。しかし、選択肢が多い中で、本当に自分に合った素材を見つけるのは容易ではありません。この記事では、MCナイロン501の特性とその加工性、さらには実際の応用例についても詳しく解説しますので、これを読めばあなたの疑問はすべて解消されることでしょう。さあ、一緒にMCナイロン501の世界を探ってみましょう!

1. MCナイロン 501 特徴 加工性の概要

1-1. MCナイロン501とは

MCナイロン501は、ポリアミド系のナイロンであり、特に高い耐摩耗性、強度、耐衝撃性を持つエンジニアリングプラスチックです。通常、MCナイロン501は、冷間成型法で製造され、主に機械部品に使用されます。MCナイロン501は、従来のナイロンよりも均一な密度と高い物性を誇ります。

1-2. MCナイロン501の特性

MCナイロン501には以下の特性があります:

- 高い耐摩耗性:摩擦が激しい環境でも長期間の使用に耐えます。

- 優れた耐衝撃性:衝撃を吸収し、破損しにくい特性を持ちます。

- 良好な化学的耐性:多くの化学薬品に耐性があり、腐食や劣化を防ぎます。

- 低い水分吸収性:湿気による変形を最小限に抑えます。

- 高強度・高剛性:高荷重下での使用に適しています。

1-3. MCナイロン501の用途

MCナイロン501は、主に以下の用途に使用されます:

- 機械部品:ギア、ベアリング、スプロケットなど、高い耐摩耗性が求められる部品。

- 自動車部品:摩耗や衝撃に耐えるカバーや部品。

- 食品産業:食品機械部品、コンベアなど、衛生的で耐腐食性が求められる部品。

- 航空機部品:軽量かつ強度が求められる部品。

2. MCナイロン 501 特徴 加工性の加工方法

2-1. MCナイロン501の加工技術

MCナイロン501は、その高い加工性からさまざまな方法で加工が可能です。代表的な加工技術には以下が含まれます:

- 切削加工:フライス盤や旋盤を使用して、高精度の部品を製造。

- 圧縮成型:高い圧力をかけて成型することにより、均一で強固な部品を作成します。

- 射出成型:大量生産が可能な成型方法で、精密な形状を作り出します。

2-2. MCナイロン501の成型方法

MCナイロン501は、以下の成型方法が一般的です:

- 押出成型:長尺の部品やシートを作成するために使用されます。

- 射出成型:複雑な形状や精密な部品を効率よく成型できます。

2-3. MCナイロン501の加工実績

MCナイロン501は、数多くの産業で実績を上げています。主な実績には以下があります:

- 自動車部品の加工:摩耗や衝撃に耐え、長期的に高性能を発揮する部品。

- 精密機器部品:高精度が求められる部品の加工においても、その優れた物性が活かされています。

3. エンジニアリングプラスチックの種類と特徴

3-1. エンジニアリングプラスチックの定義

エンジニアリングプラスチックとは、機械的強度、耐熱性、耐薬品性が高く、耐摩耗性や衝撃吸収性などの優れた特性を持つプラスチックです。これらの材料は、特に機械部品や自動車部品、航空機部品など、厳しい条件下で使用されます。

3-2. MCナイロン501と他のプラスチックの比較

MCナイロン501は他のエンジニアリングプラスチックと比較しても、優れた耐摩耗性や耐衝撃性を持ちます。例えば、ポリカーボネートやジュラコンと比較すると、MCナイロン501は摩擦の多い環境において優れた性能を発揮します。耐薬品性や加工性においても、特定の用途において有利です。

3-3. エンジニアリングプラスチックの応用例

エンジニアリングプラスチックは、以下のような産業で応用されています:

- 機械部品:ベアリング、ギア、シャフトなどに使用されることが多いです。

- 自動車産業:エンジン部品やボディ部品に使用されます。

- 航空機産業:軽量かつ高強度を必要とする部品に使用。

- 電子機器:コンピュータ部品やモーターの内部部品に活用。

4. 注型ナイロンの成型・加工方法

4-1. 注型ナイロンの基本知識

注型ナイロンは、ポリアミド系の樹脂で、熱可塑性樹脂として広く使用される素材です。注型ナイロンは、耐摩耗性、耐熱性、強度に優れており、特に機械部品や自動車部品に利用されることが多いです。主に射出成型や圧縮成型により加工されます。

4-2. 注型ナイロンの成型プロセス

注型ナイロンの成型は、以下のプロセスで行われます:

- 射出成型:ナイロンを溶融させ、金型に圧入して成型する方法です。複雑な形状や精密な部品が作成できます。

- 圧縮成型:高い圧力を加えてナイロンを成型する方法で、均一な密度を持つ部品を作成できます。

4-3. 注型ナイロンの加工事例

注型ナイロンは以下のような事例で使用されます:

- 自動車部品:エンジン部品やギア、ベアリングなど、耐摩耗性が求められる部品。

- 産業機械部品:コンプレッサー部品や耐摩耗部品など、強度と耐久性が求められる用途。

5. PA樹脂の特性と応用

5-1. PA樹脂とは

PA樹脂(ポリアミド樹脂)は、アミド結合を含む合成高分子で、耐熱性や機械的強度に優れたエンジニアリングプラスチックです。PA6やPA66など、異なる種類があり、それぞれ特性や用途が異なります。

5-2. PA樹脂の特性

PA樹脂には以下の特性があります:

- 優れた耐摩耗性:摩擦が多い部品に適しています。

- 高い耐熱性:高温下でも性能を発揮します。

- 機械的強度:高強度で、耐衝撃性にも優れています。

- 吸湿性:水分を吸収しやすく、湿度の影響を受けることがあります。

5-3. PA樹脂の応用分野

PA樹脂は、以下の分野で広く利用されています:

- 産業機械:ギア、ベアリング、プーリーなどの機械部品。

- 自動車産業:エンジン部品、車両用部品、シート部品など。

- 電子機器:モーター部品、コネクタ、ギアなど。

まとめ

MCナイロン501は、高い加工性と優れた耐摩耗性を持つエンジニアリングプラスチックです。軽量で強度も高く、機械部品やギア、ベアリングなど幅広い応用が可能。優れた耐薬品性や低摩擦特性も特徴で、様々な産業で重宝されています。

MCナイロンの加工性を徹底解説!特徴と利点とは?

「mcナイロンの加工性について知りたいけれど、具体的にどんな特性があるのか、どのように活用できるのかがわからない…」そんな悩みを抱えているあなたに最適な情報をお届けします。

mcナイロンは、その優れた加工性から様々な産業で利用されている材料です。本記事では、mcナイロンの特性や加工の利点について詳しく解説し、どのようにしてこの素材を最大限に活用することができるのかを探ります。

もしあなたがmcナイロンに興味を持ち、加工の可能性や実際の利用法について知りたいと考えているなら、このガイドが役立つことでしょう。これからmcナイロンの魅力をともに探求し、その特性や利点について深く理解していきましょう。

1. MCナイロンの特性と利点

1-1. MCナイロンとは?

MCナイロンは、ナイロン6を基にした加工材料で、主に精密機械部品や耐摩耗部品として利用されるエンジニアリングプラスチックです。MCナイロンはその特性から、金属の代替素材として高い評価を受けています。

1-2. MCナイロンの物理的特性

MCナイロンは以下の物理的特性を持っています:

- 耐摩耗性:摩擦係数が低く、長期間の使用でも摩耗しにくい。

- 強度と硬度:高い引張強度と硬度を持ち、機械的負荷に耐えることができる。

- 耐衝撃性:衝撃に対して優れた耐性を示す。

- 低膨張性:温度変化に対して安定した寸法維持が可能。

- 軽量性:金属に比べて軽く、機械的な強度を維持しつつ軽量化を実現。

1-3. MCナイロンの化学的特性

MCナイロンは化学的に優れた耐性を示します:

- 耐薬品性:多くの化学薬品に対して耐性があり、油や溶剤に対しても耐久性を持っています。

- 耐熱性:高温環境下でも性能を維持するため、高温で使用可能。

- 耐水性:水分の影響を受けにくく、水中での使用にも適しています。

1-4. MCナイロンの利点

MCナイロンは以下の利点を提供します:

- 高い耐摩耗性:長期間の使用でも摩耗しにくく、部品寿命を延ばします。

- 軽量で強度が高い:機械的強度を維持しつつ、金属に比べて軽量であるため、省エネルギーや耐久性の向上に寄与します。

- 加工性が良い:加工が容易で、切削、成形などが比較的簡単に行えます。

- コスト効率:高性能でありながら、コストが抑えられるため、コストパフォーマンスに優れています。

2. MCナイロンの加工性と加工方法

2-1. MCナイロンの加工性について

MCナイロンはその加工性の良さが特徴です:

- 切削加工:精密な切削加工が可能で、複雑な形状の部品も製作できます。

- 成形加工:射出成形や押出成形などの方法でも加工が可能。

- フライス加工や旋盤加工:機械加工が容易で、高精度な仕上げができます。

2-2. MCナイロンの切削加工技術

MCナイロンの切削加工には、以下の技術が効果的です:

- 高い切削速度の使用:切削速度を適切に設定することで、仕上がりが向上し、加工効率が良くなります。

- 冷却液の使用:加工時に適切な冷却を行うことで、熱膨張や加工後の反りを抑制できます。

- 鋭利な工具の使用:鋭利な切削工具を使用することで、摩耗を減らし、高精度な加工が可能です。

2-3. MCナイロンの成形加工方法

MCナイロンの成形加工方法には以下のものがあります:

- 射出成形:高精度の部品を大量生産できる成形方法です。

- 押出成形:長尺の部品やプロフィール部品を効率的に成形できます。

- 圧縮成形:複雑な形状を成形する際に利用され、精度高く仕上がります。

2-4. MCナイロンの接合技術

MCナイロンの接合にはいくつかの方法があります:

- 熱接合:加熱して接着する方法で、しっかりとした接合が可能です。

- 機械的接合:ネジやボルトを使用して部品を固定する方法です。

- 接着剤を使った接合:接着剤を使用して接合部を強化することができます。

3. MCナイロンを使用するメリット・デメリット

3-1. MCナイロンのメリット

MCナイロンの主なメリットは以下の通りです:

- 優れた耐摩耗性:摩擦の多い環境でも長期間使用できる。

- 高強度と軽量性:高い機械的強度と軽さを兼ね備えており、効率的な部品設計が可能です。

- 加工性の良さ:精密な加工が可能で、複雑な形状にも対応できます。

- 化学的耐性:化学薬品や溶剤に対して優れた耐性を持ち、過酷な環境でも使用可能。

3-2. MCナイロンのデメリット

MCナイロンのデメリットとしては以下の点が挙げられます:

- コストがやや高い:他のプラスチックに比べて若干コストが高くなることがあります。

- 熱変形のリスク:高温環境では形状変化や熱膨張が起こることがあります。

- 水分吸収:長期間の使用で水分を吸収することがあり、寸法安定性が損なわれることがあります。

3-3. MCナイロンのコストパフォーマンス

MCナイロンはその高性能に対してコストパフォーマンスが良好です:

- 効率的な加工:切削加工が容易であるため、部品製造のコストも低く抑えられます。

- 長寿命:摩耗や衝撃に強いため、長期間使用できるため、交換頻度が低く、コストパフォーマンスが向上します。

- 軽量化によるコスト削減:軽量であるため、運搬コストやエネルギー消費を抑えることができます。

4. MCナイロンの用途と応用例

4-1. MCナイロンの産業用途

MCナイロンはその優れた物理的特性と加工性により、さまざまな産業で利用されています。主な産業用途としては以下が挙げられます:

- 機械部品:ギア、ベアリング、スプロケット、シャフトなどの高耐摩耗部品。

- 自動車産業:エンジン部品、カバー、パーツの耐摩耗や衝撃性向上のために使用。

- 航空機産業:軽量かつ強度が求められる部品に利用。

- 食品産業:食品機械部品、コンベアベルトなどに使用される。

4-2. MCナイロンの日常生活での応用

MCナイロンは日常生活の中でも多くの製品に使われています。主な応用例は以下の通りです:

- 家庭用機器:掃除機や洗濯機の部品、冷蔵庫のパーツなどに使用。

- スポーツ用品:ゴルフクラブや自転車の部品、スキー用具に利用されている。

- アウトドア用品:テントのフレームや登山用のアクセサリーパーツに使用。

4-3. MCナイロンの特異な応用事例

MCナイロンはその特性から、特異な用途にも使用されています:

- 医療機器:手術器具や義肢、インプラントの部品に使用。

- 精密機器:時計部品や精密機器のギアなど、精度が求められる部品に利用。

- ロボット工学:ロボットの関節部や動力伝達部品に使用され、軽量かつ強靭な特性が活かされています。

5. MCナイロンの切削加工に関する具体的な事例

5-1. MCナイロンの切削加工の実績

MCナイロンは多くの実績を持つ素材であり、以下のような事例が挙げられます:

- ギアの切削加工:耐摩耗性が高く、長期間使用可能なギアの製造に利用されています。

- 精密機械部品:複雑な形状の精密部品の切削加工に使用され、細かな寸法管理が求められる部品でも安定した加工精度を実現しています。

- 医療機器部品:医療用の精密機器の部品にも加工され、高い耐摩耗性と耐薬品性が求められる環境に対応しています。

5-2. MCナイロンの切削加工における注意点

MCナイロンを切削加工する際にはいくつかの注意点があります:

- 切削速度と送り速度の調整:加工速度が速すぎると、MCナイロンが溶けたり、表面が粗くなったりする可能性があるため、適切な切削速度を設定する必要があります。

- 切削温度の管理:過度の熱を発生させないよう、切削中は適切な冷却を行うことが重要です。冷却が不十分だと、反りや寸法誤差が生じる可能性があります。

- 適切な切削工具の使用:摩耗の少ない鋭利な切削工具を使用することで、加工品質を向上させることができます。

まとめ

MCナイロンは、高い加工性と耐摩耗性を持つエンジニアリングプラスチックです。軽量で耐薬品性にも優れ、機械部品やギアなどに広く使用されています。切削加工や成形が容易で、複雑な形状にも対応可能なため、さまざまな産業で重宝されています。これらの特性により、MCナイロンは信頼性の高い材料として評価されています。

MCナイロン加工時の反りを防ぐためのヒントまとめ

「MCナイロン加工を行う際に、どうしても反りが気になる……」とお悩みの皆さん、心配はいりません。この記事では、MCナイロン加工時に発生する反りを効果的に防ぐためのヒントを詳しくご紹介します。

MCナイロンは、その優れた耐摩耗性や耐熱性から多くの産業で広く利用されていますが、加工過程での反りは品質に大きな影響を与える問題です。「反りをどうにかしたい」「適切な加工方法を知りたい」と考えている方々にとって、役立つ情報が満載です。

このガイドでは、MCナイロン加工の基本から反りの原因、さらには実践的な対策方法までを解説します。しっかりとした知識を身につけ、反りを防ぎながら高品質な製品を作り出すための手助けとなれば幸いです。それでは、一緒に反りを克服するためのヒントを見ていきましょう。

1. MCナイロン加工反りを防ぐ方法

1-1. MCナイロン加工における反りの原因

MCナイロンの加工において反りが発生する主な原因は以下の通りです:

- 温度差による内部応力:加工中の温度差が原因で材料内部に応力が蓄積され、反りが発生することがあります。

- 不均一な削り取り:一部分を過剰に削ると、材料の一部が急激に変形し、反りが生じやすくなります。

- 不適切な固定方法:材料が加工中にしっかりと固定されていない場合、加工中に振動や歪みが生じ、反りが発生します。

1-2. 反りを防ぐための加工条件

反りを防ぐために、以下の加工条件を適切に設定することが重要です:

- 均等な切削:一度に大きな切削を行わず、少しずつ均等に削ることで、内部応力を均等に分散させます。

- 適切な切削速度と送り速度:切削速度と送り速度を調整し、過熱を防ぎつつ安定した加工を行います。これにより温度差が軽減され、反りを防げます。

- 冷却液の使用:加工中の温度上昇を抑えるために冷却液を使用し、均等に冷却を行います。

1-3. 適切な材料選定の重要性

反りを防ぐためには、適切な材料選定も重要です:

- 材料の均一性:MCナイロンの中でも材料の均一性が高いものを選ぶことで、反りのリスクを低減できます。

- 材料の加工性:加工性の良いMCナイロンを選定することにより、加工中の反りや変形を抑制できます。

2. 高品質な樹脂切削加工品を得るためのポイント

2-1. MCナイロン加工反りを考慮した設計

加工前に反りを防ぐために設計段階で考慮すべきポイントは以下です:

- 部品形状の最適化:形状が複雑でない方が反りを防ぎやすくなります。設計時に反りが生じにくい形状を選ぶことが重要です。

- 材料の厚さの均等化:材料の厚さを均等にすることで、反りが発生しにくくなります。

2-2. 切削工具の選定とその影響

切削工具の選定も品質に大きな影響を与えます:

- 適切な工具の選定:MCナイロンに適した切削工具を使用することで、加工中の振動や熱の発生を抑え、反りを防ぐことができます。

- 工具の状態管理:鈍った工具は過度な摩擦を生じさせるため、工具の状態を常にチェックし、必要に応じて交換します。

2-3. 加工後の仕上げ処理の重要性

加工後の仕上げ処理は反りを防ぎ、最終的な品質を向上させます:

- 熱処理の実施:MCナイロンは熱処理を行うことで、材料内部の応力を解消し、反りを防ぐことができます。

- 研磨と仕上げ:加工後の表面処理を適切に行うことで、外観だけでなく、材料の精度を保つことができます。

3. MCナイロンと他の樹脂(ジュラコンなど)の違い

3-1. MCナイロンの特性と利点

MCナイロンは以下の特性を持っています:

- 優れた耐摩耗性:摩擦に強く、長期間にわたって高い性能を維持します。

- 良好な機械的強度:荷重や衝撃に強いため、機械部品として使用されます。

- 高い耐熱性:高温環境でも安定して性能を発揮します。

3-2. ジュラコンとの比較

ジュラコンとMCナイロンの主な違いは以下の通りです:

- 耐摩耗性:ジュラコンはMCナイロンに比べて耐摩耗性が高く、長期間使用する部品に適しています。

- 機械的強度:MCナイロンはジュラコンよりも機械的強度が高く、強度を重視する用途に適しています。

- コスト:MCナイロンはジュラコンよりも一般的に安価であり、コストパフォーマンスが良いです。

3-3. 用途に応じた樹脂選定のポイント

樹脂選定においては、用途に応じて最適な素材を選ぶことが重要です:

- コストが重要な場合:MCナイロンはコストパフォーマンスが良いため、コスト重視の用途に適しています。

- 摩耗が多い用途:ジュラコンが適しており、摩擦が発生しやすい部品に使用されます。

- 高強度が求められる用途:MCナイロンは強度が求められる部品に使用されます。

4. MCナイロンの樹脂加工における寸法公差の注意点

4-1. 寸法公差の設定方法

MCナイロンの樹脂加工において寸法公差を設定する際は、以下の点を考慮する必要があります:

- 材料特性の理解:MCナイロンは熱膨張や収縮の影響を受けやすいため、寸法公差を設定する際は材料の特性を考慮した余裕を設けます。

- 加工環境の管理:加工中の温度や湿度が寸法に影響を与えるため、安定した加工環境を確保することが重要です。

- 加工機の精度:使用する加工機の精度に合わせて、適切な寸法公差を設定します。高精度な機械を使用する場合、より厳密な公差設定が可能です。

4-2. MCナイロン加工反りが寸法に与える影響

MCナイロン加工中に反りが発生すると、以下のような寸法への影響が生じます:

- 寸法の変化:反りにより部品の寸法が計画よりもずれてしまい、製品の精度が低下します。

- 組立て不良:反りが原因で部品同士の組み合わせが悪くなり、組立てに支障をきたすことがあります。

- 後工程への影響:反りが発生すると、次の加工工程や最終検査で問題が生じやすくなり、修正作業が必要となります。

4-3. 精度を保つための加工技術

MCナイロンの加工において精度を保つための技術は以下の通りです:

- 適切な切削条件の設定:切削速度、送り速度、切削深さを最適化することで、反りを防ぎながら高精度な加工を実現します。

- 冷却液の使用:加工中に発生する熱を均等に分散させるため、冷却液を効果的に使用し、反りの発生を抑えます。

- 段階的な加工:一度に大きな切削を行うのではなく、少しずつ加工を進めることで反りを抑え、精度を保つことができます。

5. プラスチック切削加工における反りの原因とその対策

5-1. 反りの発生メカニズム

プラスチック切削加工における反りは、以下のようなメカニズムで発生します:

- 内部応力:プラスチック材料には加工前に蓄積された内部応力があり、切削時にその応力が解放されることで反りが生じることがあります。

- 温度差:切削中に材料の温度が不均一になると、収縮や膨張が起こり、反りが発生します。

- 不均一な削り取り:一部分を過剰に削ると、バランスを崩し反りが発生します。

5-2. 反りを軽減するための加工技術

反りを軽減するためには、以下の加工技術を採用します:

- 均等な切削:一度に大きな削りを行わず、少しずつ均等に削ることで内部応力を均一に解放します。

- 切削後の冷却:加工後に冷却を均等に行い、温度差を抑制することで反りを軽減できます。

- 機械の振動対策:加工中に機械の振動が反りを引き起こす場合があるため、機械の振動対策を行うことが重要です。

5-3. 反りを防ぐためのメンテナンス

反りを防ぐための定期的なメンテナンスが重要です:

- 加工機の精度確認:加工機が適切に調整されているか定期的に確認し、精度の維持を図ります。

- 切削工具の点検と交換:鈍った工具は過度な摩擦を生じ、反りを助長します。定期的に工具を点検し、必要に応じて交換します。

- 冷却システムの点検:冷却液の流れや圧力を定期的に確認し、適切な冷却環境を維持します。

まとめ

MCナイロン加工時の反りを防ぐためには、冷却速度の管理や加工条件の最適化が重要です。工具の選定や切削パラメータの調整も効果的です。また、加工前の材料の温度を一定に保つことや、適切な支持具を使用することも反り防止に寄与します。これらの対策を講じることで、品質向上が期待できます。

mcナイロン加工条件を徹底解説~業界の専門家が教えるテクニック~

「mcナイロン加工について詳しく知りたいけれど、どこから始めたらいいか分からない…」そんなお悩みを抱えているあなたに、ぜひご覧いただきたいのがこのガイドです。

この文章では、mcナイロン加工の基本的な知識から、加工条件に関する具体的なテクニックまで、業界の専門家がわかりやすく解説します。mcナイロンを扱う際に知っておくべき情報や、実際に加工するためのポイント、そのノウハウを全て網羅しています。

mcナイロン加工に興味がある方や、これから業界に足を踏み入れようと考えている方にとって、役立つ情報が盛りだくさんです。正しい加工条件を理解することで、品質の高い製品を生み出すことができ、競争力を高めることができます。

それでは、mcナイロン加工の世界を一緒に探求していきましょう。あなたの加工技術向上の一助となることを願っています。

1. MCナイロン加工条件の基本

1-1. MCナイロンとは何か

MCナイロン(メタクリル樹脂強化ナイロン)は、強度や耐摩耗性に優れたエンジニアリングプラスチックで、さまざまな産業で使用されています。機械部品や歯車、ベアリングなど、多くの用途で活躍します。特に、機械的な衝撃や摩擦に強いため、耐久性を必要とする部品の製造に適しています。

1-2. MCナイロンの特性

MCナイロンは、以下の特性を持っています:

- 耐摩耗性:摩擦による損傷を最小限に抑える。

- 耐熱性:高温でも形状や性能を維持。

- 機械的強度:引張りや圧縮に対する強度が高い。

- 加工性:切削加工が容易であり、複雑な形状にも対応可能。

- 化学的耐性:酸やアルカリに対しても耐性を持つ。

2. MCナイロン加工条件の最適化

2-1. 切削条件の選定

MCナイロンを加工する際は、以下の切削条件を最適化することが重要です:

- 切削速度:MCナイロンは熱に敏感なので、適切な切削速度を選定することが必要です。過度な速度は加工物を過熱し、変形を引き起こす可能性があります。

- 切削深さ:適切な切削深さを選ぶことで、加工中の発熱を抑え、切削面の仕上がりが向上します。

- 切削液の使用:切削中の摩擦を減らし、温度上昇を抑えるために切削液を使用することが推奨されます。

2-2. 切削工具の選び方

MCナイロンを加工する際の切削工具は、以下の要素を考慮して選定します:

- 工具材質:一般的には、HSS(高速度鋼)や超硬工具が適しています。

- 工具形状:適切な工具形状を選ぶことで、加工精度を高め、工具寿命を延ばします。エンドミルやドリルがよく使用されます。

- 工具の研磨状態:切削工具は鋭利であることが求められます。研磨が適切でないと、加工面が粗くなる可能性があります。

2-3. 切削速度と送り速度の関係

MCナイロンでは、切削速度と送り速度のバランスが非常に重要です。一般的には、切削速度が高すぎると材料が過熱し、精度が低下するため、適切な速度設定が必要です。送り速度が遅すぎると、切削面が不良になり、過度に摩耗してしまうことがあります。

3. MCナイロンの旋盤加工における注意点

3-1. 旋盤加工の基本手順

MCナイロンの旋盤加工は、以下の基本手順に従って行います:

- 材料のセット:MCナイロンを旋盤に正しくセットし、安定した加工ができるようにします。

- 切削条件の設定:切削速度や送り速度、切削深さを設定し、加熱や摩擦を最小限に抑えます。

- 加工:旋盤での回転を使用して材料を削り、必要な形状に仕上げます。

3-2. 注意すべきポイント

旋盤加工時に注意すべきポイントは以下の通りです:

- 過熱の防止:MCナイロンは熱に敏感な材料なので、過度に加熱しないように注意する必要があります。

- 安定した送り速度:均等な送り速度を保つことで、仕上がりが安定し、工具の摩耗も抑えられます。

- 切削液の使用:適切な切削液を使用することで、加工温度を低く保ち、材料の特性を最大限に活かせます。

3-3. 加工中のトラブルシューティング

MCナイロンの旋盤加工中に発生する可能性のあるトラブルとその対策を以下に示します:

- 振動が発生する:旋盤の固定が不安定な場合や切削条件が不適切な場合に発生します。材料の再固定や切削条件の見直しを行います。

- 表面仕上げが粗い:切削工具が鈍くなっている可能性があるため、工具の再研磨や交換を行います。

- 材料が溶ける:過度な切削速度や不適切な切削深さが原因の場合があります。速度を調整し、切削深さを適正に設定します。

4. MCナイロン加工事例の紹介

4-1. 成功事例の分析

MCナイロン加工の成功事例として、以下のようなものがあります:

- 精密機械部品の製作:高精度なギアやベアリングの製作に成功した事例。MCナイロンの耐摩耗性と高強度が活かされ、長寿命を実現しました。

- 自動車部品の加工:自動車業界において、MCナイロンは耐摩耗性と化学的耐性が要求される部品に使用されることが多いです。特にギアやシャフトの加工で優れた成果を上げています。

- 医療機器の部品:MCナイロンを使用した医療機器部品では、精密な加工と高い安全性が要求され、精度の高い加工が求められる場面で成功しています。

4-2. 失敗事例から学ぶ

MCナイロン加工の失敗事例には以下のようなものがあります:

- 過熱による変形:切削条件を適切に設定せず、過度な切削速度や深さを選定したため、加工中に材料が過熱し、変形が発生しました。これにより、製品の精度が低下し、再加工が必要となりました。

- 工具の摩耗:MCナイロンは硬度が高いため、適切な工具選定や管理を怠ると工具の摩耗が早く進み、加工面が粗くなることがあります。この場合、工具の交換や研磨が必要でした。

- 振動と共鳴現象:機械の固定が不十分であったため、加工中に振動や共鳴現象が発生し、仕上がりが不安定となった事例。安定した機械の固定と適切な切削条件が重要です。

5. 青色MCナイロンの推奨加工条件

5-1. 青色MCナイロンの特性

青色MCナイロンは、一般的なMCナイロンよりも高い耐摩耗性と耐熱性を有する素材です。特に、以下の特性が挙げられます:

- 優れた耐摩耗性:摩擦に強く、長期間の使用でも高い性能を維持します。

- 高い耐熱性:高温環境下でも安定した性能を発揮します。

- 化学的耐性:酸やアルカリに対する耐性が強化されており、特定の業界での利用に適しています。

5-2. 推奨切削条件

青色MCナイロンの加工には以下の条件が推奨されます:

- 切削速度:適切な切削速度を設定し、過熱を防止します。通常、青色MCナイロンは一般的なMCナイロンよりも高い切削速度に対応しますが、温度上昇には注意が必要です。

- 送り速度:安定した仕上がりを得るために、均等な送り速度を維持します。遅すぎると加工面が不良になり、速すぎると摩耗が進みます。

- 切削液:摩擦を減らし、温度上昇を抑えるために切削液を使用することが推奨されます。冷却と潤滑の役割を果たします。

6. MCナイロンの切削・フライス加工の流れ

6-1. フライス加工の基本

フライス加工は、MCナイロンのようなプラスチック材料においても非常に重要です。以下の手順で行います:

- 材料のセット:材料をフライス盤にセットし、安定した加工ができるようにします。

- 切削工具の選定:MCナイロンに適したフライス工具を選びます。通常、超硬工具や高速度鋼工具が使用されます。

- 加工条件の設定:切削速度、送り速度、切削深さを調整し、安定した加工が行えるようにします。

- 加工の実行:フライス盤を使用して材料を削り、指定された形状に仕上げます。

6-2. 加工の流れと注意点

MCナイロンのフライス加工で注意すべきポイントは以下の通りです:

- 冷却と潤滑:切削中の熱を抑えるために適切な冷却液を使用し、工具や材料を保護します。

- 安定した切削条件:切削中に発生する熱や摩擦を抑えるために、安定した切削条件を維持することが重要です。

- 切削工具の状態:工具が鈍っていると加工面が荒れ、仕上がりが悪くなります。定期的に工具の状態をチェックし、必要に応じて交換や研磨を行います。

まとめ

MCナイロン加工条件について、業界の専門家が解説する記事では、最適な切削速度や工具選定、冷却方法などのテクニックが紹介されています。加工精度や表面仕上げを向上させるためのポイントが詳しく説明されており、実践的なノウハウが満載です。初心者から経験者まで役立つ情報が得られます。

mcナイロン加工精度の重要性とは?精密加工がもたらす利点

現代の製造業において、mcナイロン加工精度は非常に重要な要素となっています。「なぜ、加工精度がそんなに重要なのか?」と疑問に思う方も多いでしょう。実際、加工精度の違いが製品の品質や耐久性、さらにはコストにも大きな影響を与えるのです。今回の記事では、mcナイロン加工精度についての基本的な知識から、その利点、そして具体的な応用例まで、幅広く解説します。

あなたがもし、mcナイロン加工に興味を持っているなら、または品質向上やコスト削減を目指しているなら、是非このガイドを参考にしてください。精密加工の世界を理解することで、より良い製品作りへとつながるはずです。精度がもたらす利点を知ることで、あなたのビジネスやプロジェクトにどのような影響があるか、一緒に探っていきましょう。

MCナイロン加工精度の基準とは

MCナイロン加工精度の重要性

MCナイロンは、その特性から多くの産業で使用されており、精密な加工が要求されることが多い材料です。特に、耐摩耗性や耐熱性、機械的強度が重要視されるため、加工精度が製品の性能に直結します。高精度な加工がなされることで、部品の寸法精度が保たれ、組み立てや使用時のトラブルを防ぎ、機能を最大限に発揮することが可能となります。加工精度が低いと、摩耗や劣化が早まる可能性があるため、精度管理は重要な要素です。

- 製品性能の維持: 精度が高いと、製品の寿命が延び、性能が安定

- 摩耗・劣化の防止: 高精度な加工により、摩耗を抑制し、耐久性を向上

精度を測るための指標

MCナイロンの加工精度を測るためには、いくつかの指標が用いられます。代表的な指標としては、寸法公差、表面粗さ、直角度、平行度などがあります。これらの指標は、部品の機能性や性能に大きな影響を与えるため、正確に測定する必要があります。特に、耐摩耗性や摩擦特性を求められる部品の場合、表面粗さの精度が重要な指標となります。

- 寸法公差: 製品の寸法が指定通りであるかを確認

- 表面粗さ: 摩擦や摩耗特性に影響を与える

- 直角度・平行度: 部品の機械的機能に影響

MCナイロンの品質管理における注意点

品質管理の基本

MCナイロンの品質管理は、その特性を最大限に活かすために欠かせません。品質管理の基本は、原材料の選定から加工、完成品の検査に至るまで一貫して行うことです。特に、MCナイロンは温度や湿度、摩耗といった外部環境に敏感な素材であるため、加工中における品質の維持が重要です。また、製品のバッチごとに品質のばらつきがないように管理を行い、製品が規定の性能基準を満たしているかを確認することが必要です。

- 一貫した品質管理: 原料、加工、完成品までのチェックを行う

- 環境管理: 温度や湿度の影響を最小限に抑える

MCナイロン特有の品質チェック項目

MCナイロンには特有の品質チェック項目があります。たとえば、耐摩耗性や耐熱性、引張強度など、他の材料とは異なる項目が品質評価において重要となります。また、MCナイロンの加工中には、温度が過度に上昇することがあるため、熱膨張率や寸法安定性のチェックも欠かせません。これらを適切に確認することで、MCナイロン部品の性能を最大化し、製品の不良を未然に防ぐことができます。

- 熱膨張率・寸法安定性: 温度変化による形状変化を抑制

- 耐摩耗性: 摩耗による性能低下を防ぐ

- 耐熱性: 高温環境下でも機能を維持

切削加工におけるMCナイロンの特性と利点

MCナイロンの物理的特性

MCナイロンは、優れた機械的特性を持つエンジニアリングプラスチックであり、特に切削加工においてその特性が活かされます。主な物理的特性として、高い耐摩耗性、優れた靭性、耐熱性、そして低い摩擦係数が挙げられます。これらの特性は、切削加工中の耐久性や精度に大きく寄与し、機械部品としての機能を長期間保つために非常に重要です。また、MCナイロンは、低騒音と高い耐衝撃性を持つため、精密な部品加工や高負荷環境での使用に適しています。

- 耐摩耗性: 摩擦による劣化を抑制し、長寿命を実現

- 靭性と衝撃強度: 衝撃に強く、加工中の割れやひび割れを防止

- 低摩擦係数: 可動部品の摩擦を減らし、スムーズな動作を実現

切削加工における利点

MCナイロンは切削加工において非常に優れた特性を発揮します。主な利点として、加工のしやすさと精度が挙げられます。MCナイロンは柔軟性があり、硬すぎないため、切削工具への負荷が少なく、精度高く加工できる材料です。特に、ねじ切りや複雑な形状の加工が容易で、他の金属や硬い材料に比べて加工性に優れています。また、加工中の熱膨張が少ないため、寸法精度を維持しやすいという特徴もあります。これにより、高精度な部品が必要なアプリケーションにも適しています。

- 加工性: 切削が容易で高精度な部品が得られる

- 熱膨張が少ない: 高温でも寸法安定性を維持

- 工具の負担軽減: 他の金属材料と比較して加工時の摩耗が少ない

高精度で安価な樹脂材料の選定基準

材料選定のポイント

高精度で安価な樹脂材料を選定する際には、まず使用目的と要求される性能を明確にすることが重要です。樹脂材料は多様な特性を持つため、例えば、耐摩耗性、耐熱性、強度、そして加工性といった要素をバランスよく考慮する必要があります。特に、コストを抑えつつ高精度な加工を求める場合、MCナイロンのように高い加工性を持ち、安定した物理的特性を提供する材料を選ぶことが推奨されます。

- 使用目的に応じた特性選定: 必要な強度や耐久性、加工性を優先

- 加工精度: 高精度な部品が必要な場合に適した材料選び

- コストとのバランス: コストを抑えつつ性能を最大化する

コストパフォーマンスの考慮

樹脂材料を選定する際には、コストパフォーマンスを十分に考慮することが必要です。特に、MCナイロンのようなエンジニアリングプラスチックは、性能に対するコストが比較的高いため、長期的な使用や加工におけるコストを総合的に判断することが重要です。安価な材料を選ぶ際は、耐久性や性能に妥協が生じる可能性があるため、予算内で最適な選択を行うことが求められます。コスト面では、生産量やメンテナンスコストも考慮し、トータルコストの観点から最もコスト効果の高い材料を選びます。

- 生産量とコストの調整: 大量生産を行う場合には、材料選定時のコスト効果を重視

- 耐久性とコスト: 長期間使用する場合は、耐久性を重視

- メンテナンス費用の抑制: メンテナンスが少ない材料を選ぶことでコスト削減

まとめ

MCナイロン加工精度は、部品の寸法や形状の正確さを保証し、機械の性能や耐久性に直結します。精密加工により、摩耗や故障のリスクが低減し、信頼性の高い製品を提供できます。また、コスト削減や生産効率の向上にも寄与し、競争力を強化します。