旋盤 面取り|初心者でもわかる加工手順と精度向上のポイント徹底解説

旋盤 面取りは、加工部品の仕上がり精度や組み立て時の安全性に直結する重要な工程です。本記事では「旋盤 面取り」の基本知識から実践的な加工手順、注意点まで、初心者でも理解できるように詳しく解説します。MCナイロンなどの樹脂加工にも対応した旋盤の面取り方法も紹介します。

旋盤面取りとは

旋盤で行う面取りとは、部品の端面や角を斜めに削って「面」を作る加工のことです。金属加工だけでなく、MCナイロンなどの樹脂加工でも重要な工程で、バリ取りや組み立て時の干渉防止、製品の美観向上に役立ちます。

面取りの目的

- 組み立て時の引っかかり防止

- 工具や部品の損傷防止

- 製品外観の仕上がり向上

旋盤での面取り加工の特徴

旋盤での面取りは、材料を回転させながら工具をあてて切削する加工方法です。切削角度や送り速度によって仕上がり精度が変わるため、正しい手順を理解することが精密加工には不可欠です。

旋盤面取りの基本手順

旋盤面取りは手順通りに行うことで、バリや工具摩耗を防ぎ、高精度な仕上がりを実現できます。以下に代表的な工程を詳しく解説します。

材料と工具の準備

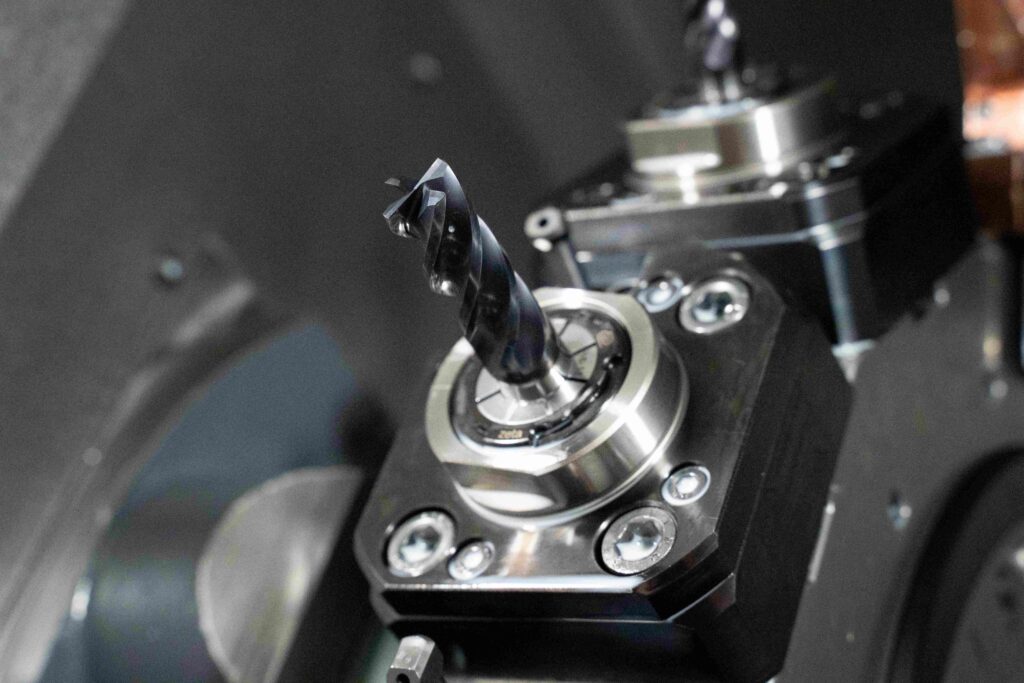

面取りに使用する材料はMCナイロン、アルミ、ステンレスなどが一般的です。工具は面取り専用バイトやラウンドバイト、チップ交換式バイトなどを使用します。材料ごとに切削条件を調整することが重要です。

加工条件の設定

旋盤の回転数(RPM)や送り速度を材料に合わせて設定します。速すぎると面粗れが発生し、遅すぎると加工効率が低下します。面取り角度は通常30°〜45°が標準で、製品仕様に応じて調整します。

切削作業の実施

材料を旋盤にセットし、面取り工具を端面にあてて削ります。一定の送り速度で切削し、必要に応じて切削液を使用して摩擦や熱を抑えます。初心者は小さな角度から練習すると安全です。

旋盤面取りの注意点

面取りは一見簡単ですが、加工精度や安全性に直結するため注意点を押さえる必要があります。

バリの発生防止

材料や切削条件が不適切だとバリが発生します。バリは組み立て時の干渉や外観不良につながるため、工具角度や送り速度を適切に設定し、必要に応じて再度面取りを行います。

工具寿命の管理

硬い材料や高回転での加工は工具摩耗を早めます。摩耗した工具での加工は仕上がり精度を低下させるため、定期的な交換や研磨が必要です。

安全対策

旋盤作業では切りくずの飛散や高温部分に注意が必要です。保護メガネ、手袋、作業用ガードの使用を徹底し、安全作業を心がけましょう。

面取りに役立つ工具と加工例

適切な工具選択は、面取り加工の効率と精度に直結します。代表的な工具と加工例を紹介します。

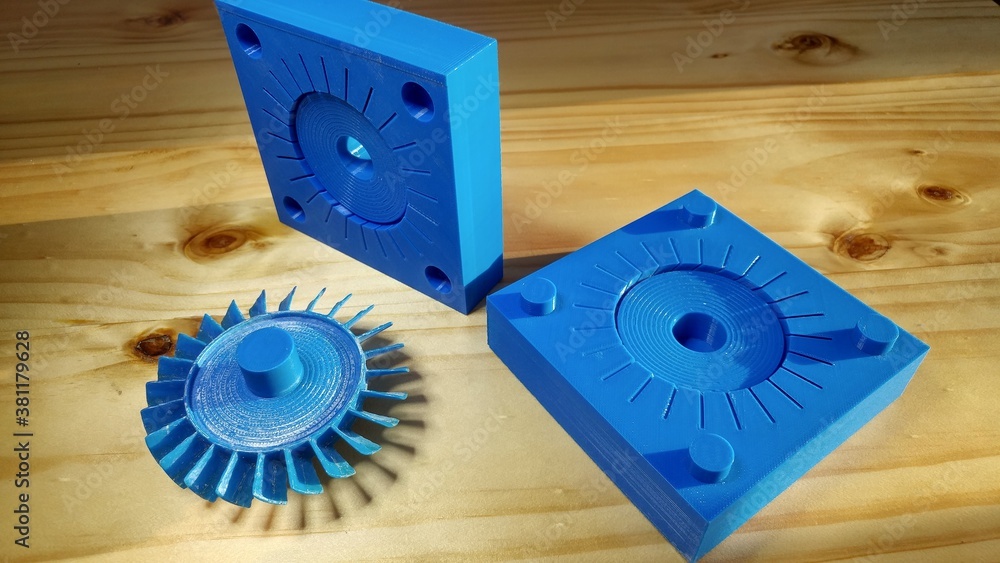

面取りバイトの種類

- ラウンドバイト:角丸加工に最適

- 三角バイト:シャープな面取り向き

- チップ交換式バイト:摩耗時のメンテナンスが容易

加工例

MCナイロン円筒部品の端面を30°で面取りした例では、バリの発生が抑えられ、組み立てがスムーズになります。ステンレスでは送り速度をやや低めに設定することで工具摩耗を抑えつつ精度を確保できます。

旋盤面取りの応用テクニック

基本の面取りをマスターしたら、応用テクニックで作業効率や精度をさらに向上させることが可能です。

複合角度面取り

部品の形状によっては複数の角度で面取りを行う必要があります。複合角度面取りは、組み立てや強度に配慮した設計に有効です。

精密仕上げ面取り

高精度部品では、切削後にバフ研磨や微細切削を行い、面粗さを最小化します。光学機器や医療機器部品で活用される手法です。

樹脂材の特殊面取り

MCナイロンなどの樹脂材料は熱で変形しやすいため、切削速度を抑え、工具に熱が伝わらないよう注意します。必要に応じて冷却液を使用することもあります。

まとめと関連情報

旋盤 面取りは、加工精度・安全性・製品美観に直結する重要工程です。基本手順と注意点を押さえることで、高品質な仕上がりが実現できます。より詳細な加工ノウハウや材料別条件については、【プロが解説】MCナイロンの旋盤加工時の仕上がり面をよくする方法も参考にしてください。

旋盤 面取りでお困りの方はぜひ{{MCナイロン×旋盤製作所}}までお問い合わせください。お見積り・お問い合わせお待ちしております。