コラム column

「MCナイロン青」色の特徴と用途を解説

MCナイロンという素材は、青色で特に特徴的です。この記事では、「MCナイロン青」の特徴や用途について詳しく解説していきます。MCナイロンはどのような特性を持ち、どのような場面で活用されているのでしょうか。青色のMCナイロンは、どのような特長を持っているのか、その優れた性質がどのような分野で活躍しているのか、興味深い情報をご紹介します。MCナイロン青の魅力に触れながら、その使い方や効果的な活用法についても具体的にご紹介していきます。さあ、MCナイロン青の世界へ一緒に探検しましょう。

MCナイロン青の基本情報

MCナイロン青とは

MCナイロン青とは、青色の染料であり、多くの用途に利用されています。この染料は、繊維、プラスチック、インク、ペイントなどの色付けに広く使われています。例えば、洋服やバッグ、靴などの衣類やアクセサリーに使われていることがあります。さらに、印刷業界では、ポスターやパンフレット、書籍などにもMCナイロン青が使われています。

MCナイロン青の特徴は、鮮やかな色合いと耐久性が挙げられます。この色は、長期間にわたって色あせることなく鮮明な青色を保つことができます。そのため、商品や製品の色合いを長く維持するために重宝されています。

色彩豊かなMCナイロン青は、さまざまな製品に活用され、その需要は今後も高まることが期待されています。

MCナイロンの特性と種類

MCナイロンは、合成繊維の一種であり、様々な用途で活躍しています。特に、「MCナイロン青」はその中でも特徴的な色合いを持ち、多くの需要があります。例えば、スポーツウェアやアウトドア用品、バッグ、靴などの製品に利用されています。MCナイロン青は、その鮮やかな色合いと耐久性から、デザイン性を重視する製品に広く使われています。

MCナイロン青の特性は、耐摩耗性や耐久性に優れており、色あせしにくいという点が挙げられます。これらの性質から、長期間使用しても鮮やかな色が保たれるため、消費者からの支持を集めています。

このように、MCナイロン青は多岐にわたる製品に利用されており、その特性から幅広い用途に適しています。その耐久性や美しい色合いから、さまざまな産業で重要な素材として活躍しているのです。

青色MCナイロンの色の意味と心理効果

MCナイロンは、その独特の「青」色で知られています。この色は、洗練された印象や穏やかさを表現します。青色は、静けさや信頼性を象徴し、安定感や誠実さを引き立たせる効果があります。例えば、この色はビジネスシーンで使われることが多く、信頼性や専門性を演出するのに適しています。

MCナイロン青の用途としては、ビジネスウェアや制服、スポーツウェアなどがあります。この色は、仕事やスポーツなどの活動時に心地よい安定感をもたらし、自信を与える効果があります。また、青色はリラックス効果もあり、疲れやストレスを軽減する効果も期待できます。

総合すると、MCナイロン青色は、その落ち着いた印象や信頼性を活かして、ビジネスやスポーツなど幅広いシーンで活躍する色と言えるでしょう。

MCナイロン青の特徴

耐摩耗性と耐久性

MCナイロン青は、その耐摩耗性と耐久性が特徴です。この素材は高い耐久性を持ち、物理的なストレスや摩擦に対して優れた性能を発揮します。例えば、工業製品や自動車部品などの製造に広く使用されています。その理由は、MCナイロン青が長期間にわたって強度を保ち、劣化しにくいためです。さらに、その特性から外部環境の影響を受けにくく、安定した性能を提供します。

MCナイロン青は、機械部品やギア、車両部品などのような高負荷の環境で優れた性能を発揮します。そのため、産業用途や自動車産業において欠かせない素材となっています。耐摩耗性と耐久性が求められる状況で、MCナイロン青は信頼性の高い選択肢として注目されています。

耐薬品性と耐熱性

MCナイロン青は、その耐薬品性と耐熱性が特徴です。この特性から、自動車部品や工業製品の製造に広く使用されています。耐薬品性は化学薬品や油などの影響を受けにくい性質を指し、耐熱性は高温にも強いという性質を示します。例えば、エンジン部品やギア、ベアリングなどの自動車部品は、これらの特性を持つMCナイロン青が用いられています。

また、MCナイロン青はその強度と耐久性から、スポーツ用品やアウトドア用品にも利用されています。例えば、登山用具や自転車の部品などにおいて、その信頼性と耐久性が求められる場面で活躍しています。その応用範囲は広く、その特性ゆえにさまざまな産業で重要な役割を果たしています。MCナイロン青の耐薬品性と耐熱性は、産業界において欠かせない素材として注目されています。

加工性と使用上の注意点

MCナイロンは非常に優れた工業用素材で、そのうちの1つであるMCナイロン青について解説します。MCナイロン青は、耐摩耗性や潤滑性に優れています。そのため、機械部品や歯車、軸受などの摩擦部品として広く使用されています。また、耐油性や耐薬品性にも優れており、耐久性が高いことが特徴です。

MCナイロン青を使用する際には、温度の変化や湿度の影響を受けやすいため、使用上の注意点があります。適切な温度管理やメンテナンスが必要です。特に高温環境では変形しやすいため、注意が必要です。

MCナイロン青は工業製品の中でも信頼性が高く、幅広い用途で活躍しています。その特性を理解し、適切に取り扱うことで、製品の性能を最大限に引き出すことができます。

MCナイロン青の用途と応用例

工業分野での活用

MCナイロン青は工業分野で広く活用されています。その特徴として、耐摩耗性や耐久性に優れていることが挙げられます。例えば、自動車部品や機械部品、歯車などの摩耗が激しい箇所で使用されることがあります。MCナイロン青はその強度と耐摩耗性によって、長期間の使用に耐えることができます。また、潤滑性にも優れており、摩擦を軽減するためにも適しています。工業分野において、環境に優しい素材としても評価されています。これらの特性から、MCナイロン青は多岐にわたる工業製品の製造に活用されており、その需要は今後も増加していくと予想されます。

製品における役割

「MCナイロン青」は、その特徴と用途について解説します。MCナイロン青は、青系統の色合いを持ち、耐摩耗性や耐久性に優れています。これらの特性から、スポーツウェアやバッグ、靴などの製品に広く活用されています。例えば、ランニングシューズの一部に使われていることがあります。

MCナイロン青は、衣料品やアウトドア用品などの分野で人気があります。その鮮やかな色合いや高い耐久性から、消費者に親しまれています。さらに、色褪せしにくい特性も持っており、長期間使用しても色あせしにくいのが特徴です。

このように、MCナイロン青は様々な製品に応用されており、色合いと性能のバランスが求められる製品において重要な役割を果たしています。その特性を活かし、さまざまな製品のデザインに彩りを添えています。

他色MCナイロンとの比較

「MCナイロン青」色の特徴と用途を解説

MCナイロン青は、その特有の色合いと耐久性で注目される素材です。この青色は鮮やかでありながらも落ち着いた印象を与え、様々な製品に活用されています。例えば、スポーツウェアやアウトドア用品、さらには工業製品にも採用されています。

MCナイロン青は、他の色のMCナイロンと比較しても優れた特性を持っています。その特性は、耐摩耗性や耐候性に優れていること、そして染色性が高いことです。これらの特性から、繊維製品から工業部品まで幅広い用途で利用されています。

MCナイロン青の特性を活かして、さまざまな製品が開発され、日常生活に役立っています。その魅力を理解し、さらなる応用が期待されています。

まとめ

MCナイロン青は、その特徴的な色合いと優れた耐候性や耐摩耗性から、多くの用途で活躍しています。一般的には、機械部品や自動車部品、電子機器などの製造に使用されており、その中でも耐久性や耐油性が求められる場面で適しています。また、その色の目立ちやすさから、視認性を重視する製品の製造にも利用されています。MCナイロン青の特性を活かすことで、さまざまな製品の品質向上や安全性の確保に貢献しています。

MCナイロンのビビり現象とは?原因と対策方法を徹底解説

MCナイロンのビビり現象とは、実は意外と知られていない問題かもしれません。あなたのクローゼットや衣類にも関係があるかもしれませんが、その対策方法を知っていますか?今回はMCナイロンのビビり現象に焦点を当て、その原因と効果的な対策方法を徹底解説します。自分の衣類や繊維に関心がある方や、高性能素材についてもっと知りたい方にとって、興味深い情報が満載です。さあ、MCナイロンのビビり現象について一緒に探求していきましょう。

MCナイロンのビビり現象とは

ビビり現象の基本

MCナイロンのビビり現象は、製品や部品の精度低下を招くトラブルです。その主な原因は、摩擦や熱による変形で、特に高速回転する部品において顕著に現れます。このビビりを防ぐためには、摩擦熱が発生しにくい設計や、適切な潤滑剤の使用が効果的です。たとえば、部品の形状を最適化することで摩擦を減少させたり、耐熱性の高いMCナイロンを選定することも一つの方法です。また、定期的なメンテナンスにより、ビビりによる早期の摩耗を防ぐことが重要です。このような対策を実行することで、MCナイロン製品の寿命を延ばし、安定した性能を保つことができます。

MCナイロンにおけるビビりの特徴

MCナイロンのビビり現象は、加工時や使用中に生じる振動や異音のことを指し、正確な機能を果たす上で避けなければならない問題です。その主な原因は、加工精度の不足や組み立て時のストレス集中にあります。例えば、精度が求められるギアなどでこの現象が発生しやすく、材質の持つ精度不足が振動を引き起こす場合があります。また、組み立て時のわずかなズレもビビりの原因となり得ます。

対策としては、まず加工精度の向上が重要です。これには、高精度の機械を使用したり、加工温度を適切にコントロールすることが挙げられます。次に、組み立て時の精度を確保するためには、精密な測定器具を用いて部品同士の調整を慎重に行う必要があります。さらに、MCナイロンの材質自体を見直し、ビビりに強い材料への変更を検討することも一つの方法です。

このような対策を講じることで、MCナイロンのビビり現象を抑制し、製品の信頼性を高めることができます。最終的には、徹底した品質管理によって、ビビり現象の問題を根本から解決することが望まれます。

ビビりがもたらす影響

ビビり現象とは、MCナイロンが過度なストレスや環境変化によって変形し、使用上の問題を起こすことを指します。この現象の主な原因は、素材の熱膨張や吸湿による寸法変化です。特に、急激な温度変化や高湿度環境はビビりを引き起こしやすく、精密機械の部品として使用される際には、その性能に大きく影響を与えます。

MCナイロンのビビりを防止するための対策としては、まず使用環境を安定させることが重要です。具体的には、温度や湿度が一定の環境での使用や保管が挙げられます。加工時には前もって素材を乾燥させ、内部応力を取り除くことや、設計段階で適正な余裕を持たせることも効果的です。また、MCナイロン特有の性質を理解し、適した材料選定を行うことが予防策としては不可欠でしょう。

このように、ビビり現象は適切な対策を講じることで防げる問題です。MCナイロンを使用する際には、これらのポイントを念頭に置き、正確な運用を心がける必要があります。

ビビり発生の原因

機械加工における振動のメカニズム

MCナイロンのビビり現象は、機械加工時の問題としてよく知られています。このビビりは、加工時の振動によるもので、加工精度の低下や、製品の寿命短縮につながる可能性があります。原因としては、MCナイロンの材質が持つ特性、加工機の設定、切削条件の不適切さが挙げられます。具体的な例として、加工速度が早すぎるとビビりが発生しやすく、またカッターの切れ味が悪いと不均一な振動が生じることがあります。

対策方法としては、加工機を適切にセッティングし、切削条件を最適化することが重要です。特に、加工速度や送り速度を調整することで、ビビりを抑制することができます。また、工具の選定にも注意を払い、MCナイロンに適した切れ味の良いカッターを使用することが推奨されます。これらの対策を行うことで、ビビり現象を大幅に軽減し、品質を向上させることが可能です。したがって、MCナイロンの加工においては、ビビり現象に注意し、適切な対策を実施することが、成功への鍵となるでしょう。

切削加工時におけるビビりの誘発要因

ビビり現象はMCナイロンなどの加工時に頻繁に起こる問題であり、製品の精度や表面の仕上がりに悪影響を及ぼします。ビビりとは、切削工具と材料の間で発生する不安定な振動のことで、MCナイロンの場合、その特有の物理的性質により発生しやすいのです。原因としては、加工機械の剛性不足、切削条件の不適切さ、工具の摩耗などが挙げられます。

対策方法としては、まず加工機械の改良を図ることが重要です。具体的には、剛性を高めるための機械のメンテナンスや、適切な切削速度、送り速度を見極めることが効果的です。また、切削工具を定期的に点検し、摩耗が進んでいないか確認することも大切です。高品質な工具の選定や、加工時に適した冷却剤の使用もビビりを抑制するためには有効です。

こうした対策を徹底し、適切な加工条件の下で丁寧に作業を行えば、MCナイロンのビビり現象は大幅に減少します。結果として、高精度な製品の生産につながり、MCナイロンを用いた多様な応用分野での製品品質の向上が期待できるのです。

材料特性とビビりの関係性

MCナイロンのビビり現象とは、材料が振動することで起こる不具合の一つです。この現象の主な原因は、MCナイロンの持つ吸水性にあります。吸水によって材料が膨張し、機械的な精度が失われるため、使用中にビビりが発生するのです。例えば、精密機器のギアなどに使用されているMCナイロン製の部品が湿気を吸収することで寸法が変わり、動作中に振動となって表れることがあります。

対策としては、使用環境を考慮して適切な材質選定を行うことが重要です。また、MCナイロンのビビり現象を抑制するために、防湿処理や表面処理を施すことも有効な手段とされています。対策を講じることで、材料の性能を最大限に活かし、長期間にわたる安定した利用が期待できます。このように、ビビり現象への理解と適切な対策方法を把握することが、MCナイロンを使用する上で非常に大切です。

切削加工におけるビビり現象

ビビりと切削条件の関係

ビビり現象とは、MCナイロンの加工時に発生する振動や騒音のことで、加工精度低下や工具寿命の短縮につながります。その主な原因は、切削条件の不適切さにあります。例えば、切削速度が適切でないと、材料に過度な負担がかかり、ビビりが生じやすくなります。また、工具の刃先形状や切りくずの排出方法が適していない場合も、振動を引き起こす要因となります。

対策としては、まずは切削条件の見直しを行うことが重要です。具体的には、切削速度や送り速度、工具の選定を適正にすることで、振動を大幅に低減することが可能です。また、工具の装着精度を高めることや、加工面に振動吸収材を使用することも、ビビりを抑制する効果が期待できます。

このようにビビり現象は切削条件の適正化によって防ぐことができ、正確な加工を実現するための適切な対策を講じることが求められます。最終的には、これらの対策を適切に実施することで、MCナイロンの加工品質を保ちつつ、工具の寿命を延ばし、生産性の向上にも寄与することになるでしょう。

加工精度に及ぼすビビりの影響

MCナイロンの加工時に時折見受けられる「ビビり現象」は、加工精度に悪影響を及ぼす問題です。この現象は、MCナイロンが持つ柔軟性と反発力によって生じ、加工工具との相互作用により不規則な振動が発生し、結果として加工面に細かな波打ちや溝が生じることを指します。具体的な例としては、高速で回転する旋盤にMCナイロン材を固定して加工する際に、材料の振動が原因で切削面にざらつきが生じる場合があります。

対策方法としては、まず加工の際に材料を確実に固定し、振動を最小限に抑えることが基本となります。また、適切な切削条件の選定、鋭利な刃物の使用、振動を吸収するための工具台の改良などが有効です。これらの対策を講じることで、MCナイロンのビビり現象を抑制し、加工精度を高めることが可能になります。ビビり現象の抑制は、高品質な製品を製造する上で不可欠といえるでしょう。

切削工具とビビり

MCナイロンは、優れた耐摩耗性や耐衝撃性を持つ工業用プラスチックですが、ビビり現象が発生することがあります。ビビりとは、機械加工時に発生する振動のことで、精度の低下や表面仕上げの悪化を招く原因となります。このビビり現象の主な原因は2つ考えられます。1つは材料の固有特性によるもの、もう1つは加工方法の不適切さによるものです。

特に、MCナイロンのような樹脂素材は、金属材料と比べて振動による影響を受けやすい性質を持っています。例えば、加工中の切削速度が適切でなかったり、工具の刃先が鈍っていたりすると、ビビりが発生しやすくなるのです。この問題に対処するためには、適切な切削条件を選定することが重要です。具体的には、低速での加工や、適切な切削工具の選定、さらには定期的な工具のメンテナンスが効果的です。これらの対策により、ビビりを低減し、MCナイロンの精度を損なわずに加工することが可能になります。

まとめると、MCナイロンのビビり現象は加工時の振動によって生じる問題で、適切な切削条件の選定や工具のメンテナンスにより対策できます。正しい知識と対処方法を身に付けることが、MCナイロンを使用する際の品質を保つ鍵となるでしょう。

ビビリを抑えるためのポイント6選

適切な切削速度の選定

[heading]=[MCナイロンのビビり現象とは?原因と対策方法を徹底解説]

[text]=MCナイロンのビビり現象とは、加工時に生じる不要な振動のことです。この振動により、製品の精度が低下したり、表面に微細な波打ちが起こることがあります。原因は、加工機のレゾナンスや刃先の不安定さ、材料の不均一性など多岐にわたります。特に、旋削やフライス加工などの切削作業では、切削速度や切削深さ、送り速度の選定がビビりを発生させやすい条件となります。たとえば、切削速度が適切でないと、切削刃が材料をうまく削れずに振動し、ビビりが起こりやすくなります。対策としては、切削条件を見直し、材料のクランピング方法を改善することが有効です。また、切削工具のバランスを取る、防振台を使用するなどの具体的な手段も効果的です。適切な対策によってビビりは大幅に低減し、品質の高い製品加工が実現できます。

工具の選択と保持方法

MCナイロンは、摩擦や耐摩耗性に優れているためさまざまな機械部品に使用されますが、特有の問題としてビビり現象があります。ビビり現象は、MCナイロンの部品が振動する際に生じる不快な音や、不規則な動きを指し、これが機械の精度や耐久性に影響を及ぼすことがあります。その原因としては、部品と部品の相摩擦や固有振動数が考えられます。対策としては、部品間の摩擦を減少させる潤滑剤の使用や、部品の形状を変更して振動を抑える設計の見直しが重要です。また、材質自体に防振効果を持たせる特殊な添加剤を用いることも有効です。これらの方法により、MCナイロンのビビり現象は軽減され、機械部品としての性能を最大限に引き出すことが可能です。

加工パスの最適化

MCナイロンのビビり現象というのは、機械部品などに使用されているMCナイロン素材が、特定の条件下で振動することを指します。この問題の主な原因は、MCナイロンの吸水による寸法変化と内部応力の増加にあります。具体的には、MCナイロンが水分を吸収することで膨張し、その後乾燥する際に収縮することで内部に応力が生じ、ビビり現象を引き起こすのです。

対策としては、まず、使用環境の湿度をコントロールし、材料の吸水を最小限に抑えることが重要です。また、MCナイロンの事前乾燥処理を行い、内部応力を事前に除去することも有効です。さらに、部品の設計時に振動を起こしにくい形状にする、あるいは補強材を用いることも考慮されます。これらの対策によって、MCナイロンが使用される多くの機械部品でのビビり現象を防止することが可能です。結論として、正しい知識と適切な対策を講じることで、MCナイロンのビビり現象は十分に管理可能な問題であると言えるでしょう。

振動抑制技術の活用

MCナイロンのビビり現象は、振動やノイズとして現れ、精密機械部品などの使用において問題となることがあります。この現象の主な原因は、MCナイロンの物理的特性や加工時の内部応力にあります。具体例としては、歯車やベアリングなどが振動を生じ、これがビビりとして表れることが挙げられます。この問題に対処するためには、加工時の冷却を徹底する、応力除去熱処理を行う、あるいは部品の形状を最適化するなどの方法が有効です。これらの対策により、部品の寿命向上や精度の維持が期待できます。従って、MCナイロンで造られた部品のビビり現象を正しく理解し、適切な対策を講じることは、安定した機械の運用には欠かせないと言えるでしょう。

切削液の効果的な使用

MCナイロンのビビり現象とは、振動や騒音の原因となる問題です。この現象は主に、MCナイロンの材質特有の粘弾性が関係しています。具体例として、MCナイロンで作られたギアが動作する際に、予期せず振動(ビビり)が生じる場合があります。これは材料内部の応力と外部からの力が複雑に作用することで引き起こされます。

対策方法としては、まず適切な温度での使用や、材料が持つ応力を事前に除去する熱処理が有効です。また、設計段階での対策として、ビビりを抑制するために適切な強度や厚みを計算し、製品を設計することが重要です。さらに、実際の使用環境でのテストを行い、振動を引き起こす可能性がある部分を特定し、改善することも有効な方法の一つです。

結論として、MCナイロンのビビり現象は材質固有の特性によるもので、これを防ぐためには適切な設計と丁寧な材料処理が必要です。日々の運用においても、定期的なメンテナンスと状況に応じた対策が効果的であると言えます。

機械のメンテナンスと調整

MCナイロンのビビり現象は、機械部品として使われる際の問題点の一つです。この現象は、摩擦や振動が原因で発生し、部品の精度が低下したり、騒音が生じる原因となります。例えば、MCナイロンを軸受けなどに使用した場合、機械運転中に微小な不規則な動きが起き、ビビりという振動音が発生することがあります。これは、使用環境や加工精度、摩擦条件などによって引き起こされると言われます。

対策としては、まず使用環境を見直すことが重要です。温度や湿度の管理を徹底することで、MCナイロンが適切な状態で使用されるようにします。また、部品の加工精度を高めることも有効です。精密な加工によって、摩擦面の不均一性を減らし、ビビりを抑制することができます。さらに、適切な潤滑剤の選定や定期的なメンテナンスを行うことも、ビビりを防ぐためには不可欠です。

以上のように、MCナイロンのビビり現象は、正しい理解と適切な対策を施すことで、大幅に減少させることが可能です。機械部品としての信頼性を保つためにも、これらの対策を講じることが重要でしょう。

マシニング加工でのビビリを抑える対策方法

加工機の安定性向上

MCナイロンのビビり現象とは、切削加工や外力によって材料が微振動することを指し、加工精度の低下や表面の仕上がり悪化を引き起こします。その原因としては主に、材料の内部応力や不均一な結晶構造が挙げられます。具体的には、MCナイロンの製造過程で生じる冷却速度の差により、内部に応力が残ってしまうためです。また、切削工具の条件が適切でない場合もビビりの原因になります。

対策方法としては、予め内部応力を取り除くための熱処理を施す、加工条件を見直し、適切な切削速度や送り速度を選択する等があります。さらに、切削工具自体の振動を抑える特殊な工具を使用することも一つの解決策です。このように、適切な前処理と加工条件の最適化を行うことで、MCナイロンのビビり現象による問題は軽減されます。加工機の安定性は向上し、結果として長期的な生産性の向上に繋がるのです。

ツーリングシステムの改善

MCナイロンのビビり現象とは加工後の材料が不安定な状態になり、精度が低下することを指します。この現象は主に内部応力が原因であり、材料の冷却が不均一だったり、加工時の熱が原因で起こることが多いです。例として、MCナイロンを切削加工後、放置すると反ってしまうことがあります。これは内部応力が均一でないために生じるビビり現象の一例です。対策方法としては、加工後に十分な時間をかけて徐々に冷却する「アニーリング」というプロセスや、加工中に冷却液を適切に使用することが挙げられます。これにより、内部応力を最小限に抑えることができます。MCナイロンを使用する際は、このようなビビり現象に注意し、適切な対策を行うことが重要です。

プログラムの調整

MCナイロンのビビり現象というのは、加工時や使用時に素材が振動し、異音が発生する現象です。このビビりは、MCナイロンの物性による内部応力の偏りや、加工時の熱による歪み、あるいは使用環境の温度変化などが原因とされます。具体的な例として、歯車やベアリングなどの精密部品でこの現象が観測されることがあります。これらの部品では、ビビりにより性能の低下や寿命の短縮が懸念されます。

対策としては、まず内部応力の除去が重要となります。これには、加工後に予熱や徐冷といった熱処理を施すことが効果的です。また、設計段階で、過剰な力がかからないように配慮することも重要です。使用環境での温度変化に強い材質への変更や、適切な潤滑油の使用で摩擦を低減することも解決策の一つです。

結論として、MCナイロンのビビり現象は適切な対策を施すことで十分に防ぐことが可能です。製造工程での熱処理や、適切な設計、使用環境に合わせた材料選定と潤滑油の使用がカギとなります。これらの対策により、MCナイロンを使用した製品の性能維持と寿命延伸が期待できるでしょう。

超軽量化構造とビビり

極薄肉加工技術の概要

MCナイロンは、耐摩耗性や耐衝撃性に優れたエンジニアリングプラスチックですが、ビビり現象が問題となることがあります。このビビり現象は、材料が振動や衝撃によって特有の音を発するもので、精密な部品や機器に用いられる際、性能に悪影響を及ぼすことがあります。その主な原因としては、MCナイロンの吸湿性や内部応力が挙げられます。ひとたび水分を含むと膨張し、その結果として材料に歪みが生じ、使い始めにビビりを引き起こすことがあります。さらに、加工時に生じた内部応力が残っている場合もビビりの要因となります。

対策としては、事前の乾燥処理や徐々に温度を上げていくアニーリング処理により、内部応力を低減させることが効果的です。また、使用環境における湿度管理を徹底することも重要です。このようにしてビビり現象を防ぐことで、MCナイロンの持つ潜在的な性能を最大限に活かすことができるのです。

軽量化によるビビりの影響

MCナイロンのビビり現象とは、工業製品として広範囲に使用されるMCナイロン部品が、振動や負荷の影響で不快な音を発生させたり、精度が低下する問題です。このビビり現象の原因は、主にMCナイロンの吸水性による寸法変化や、温度変化による熱膨張であり、機械の精度や性能に悪影響を及ぼします。具体例を挙げると、精密機器の部品やギアなどで、ビビりにより正常な動作が妨げられることがあります。対策方法としては、使用環境を考慮して適切な材質の選定、部品の設計改善、適切な温度や湿度の管理などが挙げられます。これらの対策を施すことで、MCナイロン部品のビビり現象を大幅に軽減し、製品の信頼性と性能を保持することができます。

構造設計の工夫とビビり対策

MCナイロンのビビり現象とは、振動や負荷がかかった際に材料が異常振動することを指し、精密部品としての使用を困難にしています。このビビり現象は主に材料の内部応力や加工時の熱処理が不十分である場合に発生するとされています。具体例としては、MCナイロンで作られたギアが装置内で正常に機能せず、予期せぬ振動により精度が低下するケースがあります。これを防ぐための対策方法としては、材料の十分な熱処理や加工後のエージング処理が有効です。また、設計段階での寸法安定性に配慮することも重要です。これらの対策を講じることで、MCナイロンのビビり現象は大幅に減少し、材料としての信頼性が高まります。

実践的なビビリ対策方法

実例に学ぶビビリ低減策

MCナイロンのビビり現象は、主に加工や運用中に発生する問題です。このビビり現象が起こると、部品が不規則に振動し、騒音や精度の低下を引き起こします。理由として、MCナイロンは水分を含むと膨張し、異なる部分で膨張率に差が生じることが挙げられます。この膨張率の差がビビりの一因となるのです。対策方法としては、加工前に材料を十分に乾燥させる、寸法を調整して膨張を考慮に入れるなどが効果的です。具体例として、部品に均一な水分量を保つために環境を管理し、精度が要求される部品では特に湿度を低く保つことが挙げられます。このように、湿度管理と適正な加工によって、ビビり現象は軽減されます。最終的に、MCナイロンの特性を理解し適切に管理することが、品質の維持につながるのです。

業界でのビビリ対策事例

MCナイロンのビビり現象は業界ではよく知られた問題です。この現象は、MCナイロンを加工する際に発生し、寸法安定性を損なう原因となります。主な原因は内部ストレスで、加工時の熱や切削力によって生じることが多いです。この問題に対処するためには、加工前後の適切な熱処理や、切削条件の最適化が有効です。業界では、これらの技術を駆使してビビりを最小限に抑える工夫を凝らしています。例えば、ある工場では加工後の冷却時間を延長して内部ストレスを減らす方法を取り入れ、別の施設では切削速度を調節して精度の高い部品を製造しています。これらの対策を講じることにより、MCナイロンのビビりを効果的に抑制し、寸法安定性を高めることが可能です。

今後の展望と技術の進化

MCナイロンのビビり現象とは、機械部品などに使用される際に、不規則な振動や音が生じる事を指します。この現象の主な原因は、材質の内部に生じる応力と外部からの力が相互に作用することにあります。具体的には、加工時の熱や切削による内部応力が溜まり、それが使用中に解放されることでビビりが発生するのです。

このビビり現象に対する対策としては、まずMCナイロンの加工条件を見直すことが挙げられます。加工時の温度管理や切削速度の調整を行うことで、内部応力を最小限に抑えることが可能です。また、加工後のエージング処理によっても内部応力を除去し、ビビりを防ぐことができます。さらに、実際の使用環境での細かな調整も有効で、適切な締め付けトルクの管理や、部品同士の適切なクリアランスの設定が重要です。

結局のところ、MCナイロンのビビり現象は適切な加工技術と使用環境の管理によって、大幅に減少させることができるのです。加工から使用までの一連の流れを見直し、細部にわたる注意を払うことで、ビビりの問題を解消し、機械部品の信頼性を高めることが可能です。

MCナイロン加工時のトラブルシューティング

一般的なトラブルとその対策

MCナイロンのビビり現象は、製品使用時に発生する振動や音として知られています。このビビりは、材料の吸水によって生じる内部応力が原因の一つであり、特に精密な機器で問題となります。対策としては、使用環境を考慮しMCナイロンの乾燥処理を行うこと、または吸水率が低い別の材料を選定することが挙げられます。具体的な例として、機械部品でビビりが生じた場合、部品の再乾燥や表面処理を施すことで、ビビりを軽減することができます。応用範囲が広く、多用途性を持つMCナイロンですが、ビビり現象には注意が必要です。最適な材料選定と適切な処理を施すことで、長期にわたる安定した使用が期待できるでしょう。

ビビリに特化したトラブルシューティング

MCナイロンのビビり現象は、機械部品として広く使用されているMCナイロンが、運用中に不快な騒音や精度の低下を引き起こす問題です。この現象の主な原因は、MCナイロンの内部に発生した応力が放出されることにあります。特に、加工後の冷却時に不均一に冷やされると、内部応力が発生してビビりが生じやすくなります。また、使われる環境の温度変化も影響を及ぼします。

対策方法としては、まず加工時の冷却を均一に行い内部応力の発生を抑制することが重要です。さらに、加工後に十分な時期を置いてから使用する「エージング処理」という方法が効果的です。これにより、材料内部の状態が安定し、ビビりを軽減できます。また、使用環境に応じた材料選定も重要で、温度変化の影響を受けにくい材質を選ぶことが推奨されます。

結論として、MCナイロンのビビりは、適切な加工と後処理、適切な材料選定によって、その発生リスクを減らすことが可能です。品質管理を徹底し、運用中のトラブルを未然に防ぐことが、長期にわたる機械部品の安定稼働への鍵となります。

予防保全としての取り組み

MCナイロンのビビり現象とは、素材が持つ内部応力が外部刺激によって解放されることで生じる歪みや発音のことを指します。この現象は、加工精度の低下や使用時の不具合の原因となるため、注意が必要です。原因としては、MCナイロンの成型・加工時の冷却速度が不均一であったり、加工後に十分なエージング(熟成)処理を行わなかったりすることが挙げられます。対策方法としては、成型時には冷却を均一にし、加工後は十分な時間をかけて内部応力を安定させるエージング処理を施すことが効果的です。例えば、大きな部品を加工する際には、ゆっくりと均一に冷却させることや、加工後に一定期間、温度管理された環境で保管することが推奨されます。これらの対策を講じることで、MCナイロンのビビり現象を防ぐことが可能となり、製品の品質を保つことに繋がります。

まとめ

MCナイロンのビビり現象は、プラスチックの樹脂成形品において、突然の破断発生が起こる現象です。この問題の原因は、熱歪曲性にあります。ビビりは成形品の不具合によって起こるため、成形条件や樹脂の種類、設計などを注意深く検討することが重要です。対策方法としては、成形条件の最適化や樹脂の選定による緩和が挙げられます。MCナイロンのビビり現象に対処するために、適切な対策を講じることが大切です。

MCナイロンの圧縮強度を徹底解説!その性質と用途

MCナイロンは、広く産業界で使用される重要な素材の一つです。その特性や用途を理解することは、製品設計や製造プロセスにおいて重要な要素となります。特に、MCナイロンの圧縮強度について徹底的に解説することで、材料の性質や実際の使用方法について理解を深めることができます。本記事では、MCナイロンの圧縮強度に焦点を当て、その重要性や影響について詳細に掘り下げていきます。製品開発や素材選定に関心をお持ちの方々にとって、有益な情報が得られることでしょう。

MCナイロンとは

MCナイロンの基本情報

MCナイロンは強度と耐久性に優れた繊維で、圧縮強度も高い特徴を持っています。圧縮強度とは、物質が外部からの圧力にどれだけ耐えることができるかを示す指標です。MCナイロンはその強靭な性質から、自動車部品や工業製品など、さまざまな用途で活躍しています。

例えば、自動車用エンジン部品にMCナイロンが使用される理由は、高い圧縮強度によってエンジン内での高温高圧状態に耐えることができるからです。また、建築材料としても使用され、建物の耐久性や安全性を高めるのに役立ちます。

このように、MCナイロンの圧縮強度は、さまざまな産業分野で重要な役割を果たしています。その強度と耐久性から、多くの製品や構造物が安全かつ信頼性の高いものとなることが期待されています。

MCナイロンの製造過程

MCナイロンは、圧縮強度が高い素材として注目されています。圧縮強度とは、材料が圧縮される際にどれだけ耐えられるかを示す指標です。この性質により、MCナイロンは様々な用途に活用されています。

例えば、自動車部品や機械部品に使用されており、その強度と耐久性から信頼されています。また、スポーツ用具や工業製品でも利用されており、その多様な用途が評価されています。

MCナイロンの製造過程は複雑であり、高い技術と品質管理が求められます。しかし、その圧縮強度がもたらす利点は多岐に渡り、産業界で広く活用されています。そのため、MCナイロンは今後もさらなる発展が期待される素材と言えるでしょう。

MCナイロンと他材料との比較

MCナイロンの圧縮強度を理解するために、まずMCナイロンと他の材料との比較を行います。MCナイロンは非常に強度があり、耐久性に優れています。例えば、金属よりも軽くて丈夫であり、潤滑性も優れています。これにより、潤滑剤の使用が不要になる場面も多くあります。一方、他のプラスチック材料よりも熱に対する耐性が高いのも特徴です。この性質から、エンジン部品や機械部品などの製造に広く使用されています。圧縮強度においても、MCナイロンは優れた性能を発揮し、高い圧力に耐えることができます。そのため、機械部品や工業製品など、さまざまな分野で広く活用されています。MCナイロンの優れた性質と用途を理解することで、製品開発や素材選定に役立てることができます。

MCナイロンの材料性質

物理的特性の概要

MCナイロンは、圧縮強度に優れた素材です。圧縮強度とは、物質が受ける圧力に対する抵抗力を示す重要な性質です。MCナイロンはその強靭さから、様々な産業で広く利用されています。

この素材は、自動車部品や機械部品などの製造に使用されることがあります。例えば、エンジン部品や歯車などでその優れた圧縮強度が活かされています。また、スポーツ用具やアウトドア用品などの製品にも採用されており、耐久性が求められる製品には欠かせない素材と言えます。

MCナイロンの圧縮強度は、その信頼性と耐久性から多岐にわたる用途に活用されています。産業界だけでなく、日常生活でもその優れた性質が利用され、我々の生活を支える重要な素材として存在しています。

熱的特性

MCナイロンの圧縮強度について理解を深めましょう。MCナイロンは熱的特性に優れており、高温環境でも強靭な性質を持っています。例えば、自動車部品や工業製品など、高い耐熱性が求められる用途で活躍しています。圧縮強度は、材料が受ける圧縮応力に対する抵抗力を示す指標であり、MCナイロンはその点でも優れています。例えば、機械部品の耐久性向上に貢献し、高い信頼性を実現します。

MCナイロンの圧縮強度の高さは、さまざまな産業分野で重要な役割を果たしています。その信頼性と耐久性は、製品の品質向上につながります。このように、MCナイロンの特性は幅広い用途で活躍することが期待されています。

化学的抵抗性

MCナイロンは、化学的抵抗性に優れています。この特性から、様々な産業分野で広く利用されています。例えば、自動車産業ではエンジン部品やブレーキ部品などに使われています。これは、車両の高温環境や摩擦に強く、安定した性能を発揮します。また、工業製品や機械部品においても、MCナイロンの圧縮強度は重要な役割を果たしています。

MCナイロンはその耐久性や信頼性から、さまざまな環境下で優れた性能を発揮します。これにより、製品の寿命を延ばすだけでなく、安全性や効率性も向上させることができます。そのため、MCナイロンは多くの産業界で必要不可欠な素材として使用されています。

MCナイロンの圧縮強度

圧縮強度とは

圧縮強度とは、物質が圧縮される際に受ける力のことを指します。MCナイロンの圧縮強度は、その強靭な性質から注目されています。例えば、自動車部品や工業製品の製造において、MCナイロンの圧縮強度が重要な役割を果たしています。この素材は強い圧縮力にも耐えることができ、耐久性に優れているため、高い信頼性が求められる製品に広く使用されています。MCナイロンはその圧縮強度の高さから、様々な産業分野で幅広く活用されています。圧縮強度が高いことで、製品の安定性や耐久性を確保することができるため、MCナイロンは多くの分野で重要な素材として位置付けられています。

MCナイロンの圧縮強度の特徴

MCナイロンの圧縮強度は、その特性や用途について解説します。MCナイロンは、強い圧縮強度を持つことが特徴です。圧縮強度とは、物質が圧縮される際にどれだけの抵抗力を持つかを示す指標です。MCナイロンはその耐圧性が高く、機械部品や自動車部品など、高い耐久性が求められる製品に広く使用されています。

例えば、自動車のエンジン部品や歯車、工業機械の歯車など、高い圧縮強度が必要な部品にMCナイロンが使用されています。その頑丈さから、様々な産業分野で重要な役割を果たしています。MCナイロンの圧縮強度が高いため、長期間にわたって安定した性能を発揮し、耐久性が求められる環境に適しています。MCナイロンは、その圧縮強度を活かして幅広い分野で活用されています。

圧縮強度を左右する要因

MCナイロンの圧縮強度を左右する要因は、様々な要素が絡み合っています。まず、ナイロンの種類や製造方法が圧縮強度に影響を与えます。例えば、繊維の配向や結晶構造の形成によって強度は変わります。さらに、使用される添加剤や補強材料も重要な要素です。これらの要因が組み合わさり、製品の圧縮強度が左右されます。

例えば、自動車部品や工業製品などの用途では、MCナイロンの高い圧縮強度が求められます。耐久性や耐摩耗性が必要な場面で、MCナイロンの優れた性質が活かされています。

したがって、製品の設計や材料選定において、MCナイロンの圧縮強度を正しく理解することが重要です。その性質や用途を把握し、適切に活用することで、安全で信頼性の高い製品を生み出すことが可能となります。

MCナイロンの性質に関する疑問

湿度と温度がMCナイロンに与える影響

MCナイロンの圧縮強度は、湿度と温度によって大きく影響を受けます。MCナイロンは高い圧縮強度を持つため、様々な用途に使われています。例えば、自動車部品や工業製品など、耐久性が求められる製品に広く利用されています。

湿度が高い環境では、MCナイロンの圧縮強度が低下しやすくなるため、注意が必要です。同様に、高温の環境下でも圧縮強度が影響を受けます。これらの要因を考慮して、製品の設計や選定を行う際には、湿度と温度の管理が重要となります。

したがって、MCナイロンの圧縮強度を最大限に活かすためには、適切な環境条件下での使用が求められます。湿度や温度の管理を適切に行うことで、MCナイロン製品の性能を最適化し、安定した品質を確保することができます。

繰り返し荷重が性質に与える影響

MCナイロンは繰り返しの荷重に強い性質を持っています。この特性は、耐久性において優れていることを示しています。例えば、自動車部品などの用途では、MCナイロンの圧縮強度が重要になります。繰り返しの負荷にも耐えられるため、長期間高いパフォーマンスを維持できるのです。そのため、機械部品や工業製品などに広く使用されています。

また、MCナイロンは潤滑性にも優れており、部品同士の摩擦を軽減する役割も果たします。この特性から、高い圧縮強度が要求される環境での使用に適しています。そのため、自動車エンジン部品や機械装置の歯車などに広く採用されています。

MCナイロンの圧縮強度は、製品の性能や耐久性に直結する重要な特性と言えます。そのため、工業製品の製造や自動車産業などで幅広く活用されています。

加工時の注意点

MCナイロンの圧縮強度は、その性質や用途を理解する上で重要です。MCナイロンは耐摩耗性が高く、強度に優れているため、圧縮強度も優れています。圧縮強度とは、物質が外部からの圧力や圧縮に対してどれだけ耐えることができるかを示す指標です。

例えば、車のエンジン部品や工業製品など、高い強度が求められる場面でMCナイロンの圧縮強度が活躍します。MCナイロンは耐久性が高く、長期間使用してもその性能を維持するため、様々な用途に適しています。

したがって、MCナイロンの圧縮強度を理解することで、製品設計や材料選定に役立てることができます。そのため、産業界や製造業などでMCナイロンが広く使用されているのです。MCナイロンの特性を知り、適切に活用することで、さまざまな分野でのニーズに応えることができます。

MCナイロンの用途と適用事例

産業別の使用例

MCナイロンは、その圧縮強度が注目される素材です。この強度は、素材が受ける外部からの圧力に対する耐性を示します。たとえば、自動車部品や機械部品の製造において、MCナイロンの強度が重要な役割を果たしています。エンジンやギアボックス内の歯車など、高い圧縮強度を要求される部品に使用されています。さらに、スポーツ用具やアウトドア用品などでもMCナイロンは幅広く活用されています。

MCナイロンの圧縮強度が高いため、耐久性や信頼性が求められる製品に使用されることが多いのです。この特性から、さまざまな産業での使用例が見られます。MCナイロンはその優れた性質から、幅広い用途に活かされており、今後もさらなる進化が期待されています。

MCナイロンを選ぶメリット

MCナイロンは、圧縮強度が非常に高いことが特徴です。この強度は、様々な産業や製品で重要な役割を果たしています。例えば、自動車業界ではエンジン部品やギア部品などに利用されており、高い安定性と耐久性を提供しています。また、建築業界では、建物の構造部材や配管部品などにも広く使用されています。

さらに、MCナイロンは耐摩耗性にも優れており、摩擦による摩耗を抑えることができます。この特性は、機械部品や歯車などの摩耗が起こりやすい部分において重要です。

そのため、MCナイロンはさまざまな産業で広く活用されており、その圧縮強度や耐摩耗性が重要な要素となっています。これらの特性から、MCナイロンは製品の性能向上や耐久性向上に貢献しています。

適切な用途の選定方法

MCナイロンは、圧縮強度に優れた性質を持っています。この特性から、様々な用途で活躍しています。例えば、自動車部品や工業製品、スポーツ用具などの製造に広く使用されています。MCナイロンは高い圧縮強度を持つため、複雑な形状でもしっかりとしたサポートを提供できます。このため、耐久性が求められる製品に適しています。

また、MCナイロンの圧縮強度は、環境要因にも強く、湿気や温度変化にも安定して対応できます。そのため、屋外の設備や建築材料など、様々な場面で使用されています。MCナイロンは信頼性が高く、長期間にわたって安定した性能を発揮するため、幅広い産業分野で重要な役割を果たしています。

MCナイロンの選定と設計への応用

材料選定時の考慮点

MCナイロンの圧縮強度は、材料の選定において重要な要素です。MCナイロンはその強度と耐久性から広く用途があります。例えば、自動車部品や機械部品、スポーツ用具などに使われています。圧縮強度が高いことから、これらのアプリケーションでの使用が適しています。また、MCナイロンは耐摩耗性にも優れているため、摩擦が生じる部分にも適しています。そのため、長期間使用される部品や装置に適しています。MCナイロンの圧縮強度を理解することで、製品の設計や材料選定において適切な判断ができます。こうした特性を活かし、さまざまな産業分野でMCナイロンが活躍しています。

設計上の留意点

MCナイロンの圧縮強度は、製品の耐久性や安全性を決定する重要な要素です。ナイロンは弾力性があり、外部からの圧力に対して抵抗力を示す特性があります。そのため、圧縮強度は製品が変形や破損することなく、正常に機能するかどうかを示す重要な指標となります。

MCナイロンは様々な用途に使われています。例えば、自動車部品、産業機械、スポーツ用具など幅広い分野で活躍しています。これらの製品は日常的に大きな圧力や負荷に晒されるため、MCナイロンの優れた圧縮強度が重要視されています。

製品設計や材料選定の際には、MCナイロンの圧縮強度を適切に把握することが欠かせません。適切な材料の選択により、製品の性能や信頼性を向上させることができます。そのため、圧縮強度は製品開発において決して無視できない要素となっています。

MCナイロンを用いた製品設計の事例

MCナイロンは、圧縮強度がとても高い素材です。この性質を活かして、さまざまな製品設計に活用されています。例えば、自動車部品や機械部品、さらにはスポーツ用具など、幅広い分野でMCナイロンが重要な役割を果たしています。その理由は、MCナイロンが強固で耐久性に優れているため、高い圧縮強度が要求される部品や機械に適しているからです。

さらに、MCナイロンは耐摩耗性や化学薬品に対する耐性も持っているため、厳しい環境下でも安定した性能を発揮します。これにより、製品の寿命を延ばし、メンテナンスのコストを抑えることができます。そのため、製品の信頼性や効率性を求める産業向けにも幅広く採用されています。

MCナイロンの圧縮強度が高いことから、安全性や信頼性が重要視される製品設計において、優れた選択肢として選ばれています。そのため、MCナイロンを用いた製品設計は、さまざまな産業分野で広く活用され、非常に重要な役割を果たしていると言えます。

MCナイロンのメンテナンスと耐久性

日常のメンテナンス方法

MCナイロンは、強度が特徴的な素材です。その中でも、圧縮強度は重要な性質の一つです。圧縮強度とは、材料が圧縮される際にどれだけ負荷を受けることができるかを示す指標です。MCナイロンはその特性から、様々な用途に利用されています。

例えば、自動車部品や機械部品、スポーツ用品など、耐久性が求められる製品に広く使われています。このような製品は、長期間使用されるため、耐久性が重要となります。MCナイロンの高い圧縮強度があれば、製品の信頼性や耐久性を確保することができます。

そのため、MCナイロンの圧縮強度は製品の品質や信頼性向上に貢献しています。これらの特性を理解することで、製品開発や設計の際に適切な素材を選択することができるでしょう。

耐用年数と性能維持

MCナイロンの圧縮強度は、その性質と用途を理解する上で重要な要素です。圧縮強度とは、物質がどれだけ圧縮に耐えられるかを示す指標です。MCナイロンはその弾性性と強度から、様々な産業や製品で広く使用されています。

例えば、自動車部品や機械部品、スポーツ用具など、MCナイロンはその圧縮強度を活かして様々な場面で活躍しています。また、建築材料や医療機器などでも使用され、その信頼性と耐久性が評価されています。

MCナイロンの圧縮強度を理解することで、製品の設計や開発、適切な用途への活用が可能となります。これにより、安全性や耐久性を高めることができるため、幅広い産業分野で重要な素材として注目されています。

破損時の修理方法

MCナイロンは圧縮強度に優れた素材であり、様々な用途に活用されています。この特性は、機械部品や自動車部品などの製造業において重要です。MCナイロンの圧縮強度が高いため、耐久性や安定性が確保されることから、幅広い分野で使用されています。

例えば、自動車のエンジン部品では、高い圧縮強度を持つMCナイロンが使用されており、エンジンの性能向上や耐久性の向上に貢献しています。また、工業製品の組立てにおいても、MCナイロンの圧縮強度が製品の信頼性を高める役割を果たしています。

MCナイロンはその特性から、様々な産業において重要な素材として注目されており、今後もさらなる発展が期待されています。

まとめと今後の展望

MCナイロンの現状と課題

MCナイロンは、現代の様々な分野で幅広く使用されているが、その中でも特に圧縮強度に注目が集まっている。この特性は、製品や部品が圧縮される際にどれだけ負荷を耐えるかを示す重要な指標である。例えば、自動車部品や航空機部品、工業製品などさまざまな製品でMCナイロンの圧縮強度が求められている。

しかし、MCナイロンの圧縮強度にはまだ課題も残っている。材料の品質や製造プロセスによってばらつきが生じることがあり、安定した性能を確保することが難しい場合もある。この課題を克服するために、材料工学や製造技術の向上が求められている。

今後、MCナイロンの圧縮強度をより向上させることで、さらなる産業への応用が期待される。品質の向上と課題の解決を進めることで、MCナイロンはさらに多くの分野で活躍する可能性がある。

今後の技術開発と期待される進歩

MCナイロンの圧縮強度は製品がどれだけ圧縮に耐えられるかを示す重要な性質です。この強度が高ければ、製品は圧縮されたり変形したりする際にも優れた耐久性を持ちます。例えば、自動車のエンジン部品やスポーツ用具など、さまざまな製品にMCナイロンが使用されています。その理由は、MCナイロンが強靭で耐久性に優れているためです。圧縮強度が高いことで、製品の寿命が延びたり、安定性が向上したりします。したがって、MCナイロンは幅広い用途に適しており、その性質からも多くの業界で重宝されています。圧縮強度を理解することは製品の選定や設計において重要な要素となります。MCナイロンの圧縮強度を知ることで、製品の品質や性能についてより良い判断ができるでしょう。

MCナイロンの新しい用途の可能性

MCナイロンの圧縮強度は、その性質と用途について解説します。MCナイロンは強度に優れており、特に圧縮強度が高い特徴を持っています。この性質から、機械部品や工業製品に広く使用されています。例えば、車のエンジン部品や歯車、ベアリングなどの耐久性が求められる部品にMCナイロンが使用されています。このような使われ方は、その圧縮強度が信頼性の高い製品を作る上で重要な役割を果たしています。

これにより、MCナイロンは自動車産業や機械工業など幅広い分野で重要な素材として使用されています。圧縮強度の高さは、製品の信頼性と耐久性を向上させるために欠かせない要素となっています。したがって、MCナイロンの用途は今後さらに拡大が見込まれるでしょう。

まとめ

MCナイロンは高い圧縮強度を持ち、その性質と用途について解説します。圧縮強度が重要な要素となる場面では、MCナイロンの使用が適しています。その特性を活かして、機械部品や工業製品など幅広い用途に利用されています。また、耐摩耗性や耐薬品性などの特性も備えており、さまざまな環境で優れた性能を発揮します。MCナイロンの圧縮強度を理解し、その優れた特性を活かした使い方を考えてみましょう。

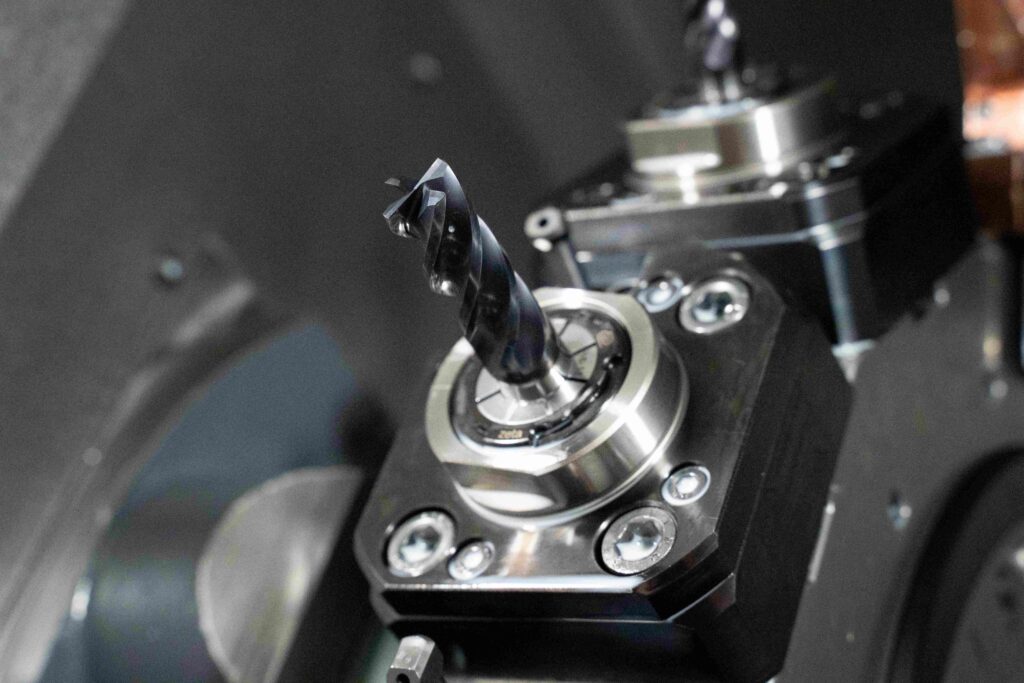

プロが伝授!MCナイロンのドリル加工で失敗しないためのポイント

プロが伝授するMCナイロンのドリル加工のポイントをご紹介します。失敗なしで作業をスムーズに進めたい方必見です!MCナイロンを使用したドリル加工は、正しい技術や知識が必要ですが、そのポイントを押さえれば簡単に行うことができます。この記事では、プロのアドバイスを元に、MCナイロンを使ったドリル加工の成功の秘訣をわかりやすく解説します。作業を始める前に知っておきたい基本事項や、効果的な手法についても詳しく紹介します。MCナイロンを使ったドリル加工にお悩みの方、ぜひ参考にしてみてください!

MCナイロンとは

MCナイロンの基本的な特性

MCナイロンは、その優れた耐摩耗性や強度から様々な機械部品に使用されますが、ドリル加工を失敗すると、これらの特性を十分に発揮できないため注意が必要です。ドリル加工で失敗しないためには、適切な工具選びと正しい加工方法が欠かせません。具体的には、MCナイロン専用に設計されたドリルビットを選び、低速で均一に力を加えながら穴あけを行うことがポイントです。例えば、専用のビットを使い、冷却液を使用しつつゆっくりとドリルを進めることで、熱による変形を防ぎながら滑らかな穴を開けることが可能です。このように、適切な工具と加工方法を選ぶことで、MCナイロンのドリル加工は確実に成功し、素材の良さを最大限に活かすことができます。

MCナイロンの産業での利用例

MCナイロンは、工業分野で広く使われる素材です。耐摩耗性や耐久性に優れ、さまざまな機械部品の製造に不可欠とされています。ドリル加工によって、精密な部品を作り出すことが可能ですが、加工時にはいくつかのポイントを押さえる必要があります。まず、適切な回転数と送り速度の設定が重要です。これを怠ると、MCナイロンが熱を持ち過ぎて溶けてしまったり、部品が破損してしまう可能性があります。具体例としては、小径のドリルを使用する場合には高回転・低送りで加工し、大径のドリルを使用する際には低回転・高送りとなるよう調整します。また、ドリルの切れ味が悪いとナイロンが引っ張られ、精度の高い加工ができなくなるため、刃物のメンテナンスにも注意を払う必要があります。こうしたポイントを守ることで、MCナイロンのドリル加工は失敗せずに行うことができるでしょう。

MCナイロンのドリル加工の基礎

ドリル加工とは

ドリル加工は、あらゆる産業で必要とされる技術ですが、その中でもMCナイロンの加工は特に注意が必要です。なぜなら、MCナイロンは他の材料と比べて加工時の熱に弱く、ドリル加工に失敗しやすいからです。具体的には、ドリルの速度が速すぎるとMCナイロンが溶けたり、変形したりする恐れがあります。また、切削時の冷却が不十分だと、熱によるダメージが生じやすいです。そこで、失敗を避けるためには、低速で均等な力でドリルを進めることが重要です。加えて、ドリルの刃の温度を常にチェックし、適切な冷却方法を用いることが推奨されます。これらの点に注意してドリル加工を行えば、MCナイロンの精度の高い加工が可能となります。結局のところ、適切な速度、力加減、冷却を心がけることが、MCナイロンのドリル加工での成功への鍵となるのです。

MCナイロンをドリル加工するメリット

MCナイロンのドリル加工は、精密な部品製造やカスタムメイドの工業製品作成において、極めて有効な手段です。この素材は、耐摩耗性や耐衝撃性に優れており、また、金属と比較しても軽量で加工しやすいという利点があります。具体的な例として、機械のギヤやベアリング、さまざまな工業部品の材料として使用されます。これらの部品は、MCナイロンをドリル加工することで、必要な寸法や形状に正確に仕上げることができます。

しかし成功のカギは、適切なドリル選択、正確なスピードとフィードの調整、そして熱による変形を防ぐための冷却工程の管理など、いくつかのポイントを理解し実行することです。特に、MCナイロンは熱に弱いため、加工時に発生する摩擦熱が原因で形状が変わってしまう可能性があります。よって、正しい技術と方法を用いれば、MCナイロンのドリル加工は非常に有効且つ効率的な手段となり得るのです。専門家による適切な技術の習得が、製品品質を維持し、失敗を防ぐために不可欠です。

加工前の準備と注意点

MCナイロンは工業用プラスチックの一種で、強度が高く、耐摩耗性に優れているため、多岐にわたる分野で利用されています。とりわけ、MCナイロンのドリル加工は、その耐久性と加工しやすさから、精密な部品作成に頻纍する技術です。しかし、適切な加工方法を理解していなければ、素材を痛めたり、望ましい仕上がりにならない可能性があります。

ドリル加工を成功させるためには、まず適切なドリルの選択が重要です。MCナイロン専用のドリルや、摩擦熱に強いコーティングが施されているドリルを使用することが望ましいでしょう。さらに、ドリル速度や送り速度の設定も加工結果に大きな影響を与えます。あまり速すぎると摩擦熱で材料が溶け、遅すぎると加工面が荒れる原因となります。

具体例を挙げると、ある精密機器メーカーでは、MCナイロンのドリル加工において、冷却液を使用することで摩擦熱を抑え、加工精度を向上させることに成功しました。このような工夫により、材料の破損リスクを減少させ、高品質の製品を安定して生産しています。

結論として、MCナイロンのドリル加工は、適切な工具の選択、速度設定、冷却の利用が重要です。これらのポイントを押さえることで、素材を保護しつつ、高い加工精度を達成することができるのです。

MCナイロンのドリル加工方法

適切なドリル選び

MCナイロンのドリル加工を行う際には、適切なドリル選びが非常に重要です。MCナイロンは、金属と異なり柔らかく、熱による変形や拡張を起こしやすい特性があるため、加工時には熱の発生を抑えることがカギとなります。具体的には、切削抵抗が小さくなるように設計されたドリルを選ぶことや、鋭角な刃先を持つドリルを使うことが効果的です。さらに、ドリルの回転速度や送り速度を適切に調整することで、発熱を抑制し、MCナイロンの熱変形を防ぎながら滑らかな加工面を実現することができます。正しいドリルと加工条件の選択により、MCナイロンのドリル加工は失敗なく、より高品質な結果を得ることが可能です。

ドリル速度と送り速度の調整

MCナイロンのドリル加工を成功させるためには、ドリル速度と送り速度の適切な調整が不可欠です。MCナイロンは、摩擦熱によって融点を超えやすいため、適切な速度で加工しないと溶けたり、変形したりしてしまう可能性があります。例えば、ドリル速度が高すぎると加熱が激しくなり、逆に低すぎると加工時間が長くなりすぎ、効率が悪くなります。送り速度についても同様で、速すぎると加工面に負担がかかり、遅すぎると不要な摩擦熱が生じます。実際の加工では、MCナイロンの種類や厚み、加工する穴のサイズに合わせてドリル速度と送り速度を調整し、一定のリズムで加工を進めることが重要です。このバランスを見極めることで、MCナイロンのドリル加工は失敗せず、きれいで精度の高い穴開けが可能になります。

加工時の冷却方法

MCナイロンのドリル加工を成功させるためには、適切な冷却方法が欠かせません。摩擦熱による変形や損傷を避けるため、切削液を用いることが一般的です。具体的には、ドリルの進行方向に沿って、切削液を均一に供給し続けることで、冷却と潤滑を実現します。この方法により、MCナイロンの品質を維持しつつ、精密な加工を行うことができるのです。さらに、冷却液の流量や温度を適切に管理することで、加工精度をさらに高めることが可能です。冷却方法を適正に行うことで、MCナイロンのドリル加工は、より信頼性のあるものとなります。

ドリル加工で失敗しないためのポイント

切削条件の最適化

MCナイロンは、多様な工業部品に使われる素材であり、その加工には独特の注意が必要です。ドリル加工で失敗を避けるには、適切な切削条件の選定が重要です。これには、ドリルの回転数や進行速度の調整が含まれます。例えば、MCナイロンは比較的柔らかいため、高速でのドリル回転は熱を発生させ過ぎることがあり、これが材料の溶融や加工精度の低下を招く原因となります。逆に、適切な速度で加工を行うことで、滑らかな表面を実現し、材料の損傷を最小限に抑えられます。最終的には、適切な切削条件の選定によって、MCナイロンのドリル加工は高い精度と品質で行うことが可能となるのです。

バリ取りと仕上げ

MCナイロンのドリル加工は、正しい方法で行えば失敗を回避できます。まず、適切なスピードでの加工が重要です。速すぎるとMCナイロンが溶け、遅すぎると割れの原因になります。具体的には、低速での穴あけと、ドリルの刃の冷却がポイントです。例えば、専用の冷却液を使用することで、熱による材料の損傷を防ぎます。また、ドリルの先端角を鋭角にしておくことで、滑らかな切削が実現し、バリや粗い仕上がりを抑えることができます。これらのポイントを守ることで、MCナイロンのドリル加工は美しい仕上がりを実現し、失敗するリスクを大幅に減らすことが可能です。

加工精度を上げるためのコツ

MCナイロンのドリル加工を行う際にはいくつかのポイントを押さえることで、失敗を避け、加工精度を高めることができます。まず、適切なドリル速度の選定が重要です。MCナイロンは熱に弱いため、速度が高すぎると加熱してしまい、材料が溶けたり、変形したりするリスクがあります。次に、冷却液を使用することで、摩擦熱が生じるのを防ぎながら切削できるため、加工面の品質を保持することが可能です。また、MCナイロン専用のドリルビットを選ぶこともポイントの一つです。これにより、材質に合った切削が行え、仕上がりの精度が向上します。実際の加工事例でも、これらの対策を講じた結果、摩耗や亀裂の発生を大幅に減少させ、加工精度を格段に上げることが確認されています。以上のことから、適切な速度設定、冷却液の使用、及び適したドリルビットの選定が、MCナイロンのドリル加工における成功の鍵となります。

DIYでMCナイロンを加工する際のアドバイス

安全な作業環境の確保

MCナイロンのドリル加工に失敗しないためのポイントは、適切な切削条件の設定です。MCナイロンは熱に弱く、ドリル加工時の摩擦熱によって変形する恐れがあります。そこで、低速でゆっくりと加工を行うことが重要です。例えば、ドリルの回転数を通常の金属加工よりも大幅に下げ、切り屑の排出をスムーズにするためにフルートの長いドリルを使用します。また、切削液を使うことで摩擦熱を抑えることができます。上記のポイントを守れば、MCナイロンのドリル加工で失敗するリスクを大幅に減らすことができますから、安全な作業環境の確保にもつながるでしょう。

簡単な家庭用工具での加工方法

ドリルでMCナイロンを加工する際には、いくつかのポイントを押さえることで失敗を防ぐことができます。まず重要なのは、ドリルの回転速度を適切に設定することです。高すぎる速度ではMCナイロンが溶けてしまうおそれがありますし、低すぎると加工が不均一になりやすいです。具体例として、小径のドリルビットを使用する場合は高速で、大径の場合は低速で加工すると良いでしょう。次に、ドリル刃の鋭利さも重要です。刃が鈍いと加工面が荒れる原因となりますので、常に良い状態を保つようにしましょう。また、MCナイロンは柔らかいため、加工時にはしっかりと固定することが大切です。不安定な状態で加工すると、素材が動いてしまい正確な穴あけが難しくなります。以上のポイントを守れば、家庭用のドリルでもMCナイロンの加工は成功に近づきます。

加工時のトラブルシューティング

MCナイロンは工業用プラスチックの一種であり、ドリル加工においても、特有の性質を理解しておかなければ加工時に失敗するリスクがあります。加工の際には、ドリルの回転速度や送り速度を適切に調整することが重要です。MCナイロンは柔軟性がありながらも硬度が高いため、速度が速すぎると加熱による融解や、遅すぎると割れや変形の原因になります。実際の例として、経験豊富な職人が推奨するのは、ドリルの切削角を鋭くし、刃の温度上昇を抑えるために少量の冷却液を使用することです。さらに、MCナイロンの特性に合わせた専用のチップやドリルビットを選択することも成功の鍵です。最後に、このプロセスを通じて、MCナイロンのドリル加工における失敗を最小限に抑えることができます。

旋盤を使ったMCナイロンの切削加工

旋盤加工の基本

MCナイロンのドリル加工は、その特性を理解し正しい方法を適用することで、失敗を防ぐことができます。MCナイロンは、優れた耐摩耗性や耐衝撃性を持つプラスチック素材ですが、加工時に注意が必要です。ドリル加工では、適切な切削速度と冷却方法が重要となります。例えば、高速での加工は避け、低速かつ一定の速度を保ちながら加工することで、熱による変形や亀裂を防ぐことができます。また、ドリルの刃先の温度を下げるために、切削液を用いると良い結果が得られる場合が多いです。

さらに、MCナイロンは柔軟性があるため、固定具でしっかりと固定してから加工を始めることが重要です。固定が不安定だと、加工精度が低下したり、ドリルが滑ってしまったりする原因になりかねません。最終的には、これらの加工のポイントを守ることで、MCナイロンのドリル加工を成功させることができるのです。

MCナイロン専用の工具とその取り扱い

MCナイロンのドリル加工は適切な方法で行わないと、加工不良を招く可能性があります。そのため、失敗を避けるポイントを把握することが重要です。まず、MCナイロン専用の工具を使用することが基本です。これにより、材料の熱ダメージを最小限に抑え、加工精度を向上させることができます。また、低速でゆっくりと穴を開けることで、材料が溶けるのを防ぎます。メーカー指定の回転数やフィード速度に従うことも重要です。具体例としては、段階的にドリルのサイズを上げていくステップドリリングが挙げられます。これにより、初期穿孔時の負担を減らし、最終的な仕上がりの精度を高めることができます。最後に、ドリル加工後は必ずバリ取りを行い、滑らかな表面を保つことが大切です。これらのポイントを守れば、MCナイロンの加工は成功へと導かれるでしょう。

旋盤加工での精度管理

MCナイロンは、その優れた耐摩耗性と自己潤滑性により、多様な工業製品の材料として広く使用されています。しかしながら、ドリル加工を行う際には、特有の加工技術が必要となります。うまく加工するためのポイントは、適切な切削速度の選択と正しい冷却方法の適用です。

例えば、MCナイロンは熱に弱く、加工時の発熱を抑える必要があるため、低速での切削が基本となります。また、ドリルの摩耗を防ぐためには、定期的な冷却と潤滑が不可欠です。市販されている専用のクーリングスプレーや、切削油を用いることが推奨されます。

これらのポイントを押さえることにより、MCナイロンのドリル加工での失敗を防ぎ、製品の品質と加工効率を向上させることが可能です。さらに、加工に慣れていない方でも、適切な知識と工夫を持って取り組めば、プロの技術に近づくことができるでしょう。

長期的な視点でのMCナイロン加工

加工品のメンテナンスと管理

MCナイロンのドリル加工は、正確な作業が求められるため、いくつかの重要なポイントを押さえておく必要があります。まず、加工前にはMCナイロンの材質特性を理解し、適切なドリルの選択とスピード設定をしなければなりません。MCナイロンは熱による変形を避けるため、高速での加工は避けるべきです。したがって、適度な速度でドリルを回転させ、こまめに切り屑を取り除きながら加工を進めることが重要です。また、穴の仕上がりに影響を与えるバリを最小限に抑えるため、ドリル加工後は丁寧なバリ取り作業を行うべきです。これらのポイントを守ることで、MCナイロンの加工時の失敗を防ぎ、製品の品質を高めることが可能です。最終的には、これらの作業を通じて、MCナイロン製品の長期的なメンテナンスと管理が容易になります。

繰り返し加工における材料の扱い

MCナイロンのドリル加工では、失敗を避けるためにいくつかのポイントを押さえることが重要です。まず、ドリルの回転速度や進行速度を適切に設定することが基本であり、これにより過剰な熱を防ぎ、材料の溶けや変形を避けます。具体的には、MCナイロンは柔らかい材料のため、高速での加工は避け、ゆっくりと丁寧にドリルを進めることが求められます。また、ドリルビットの先端を冷却しながら加工することで、材料が過熱するのを防ぎ、精度の高い加工が可能になります。さらに、MCナイロンは切削時に摩擦熱が発生しやすいため、適切な潤滑剤の使用が重要です。例としては、水溶性の切削液を用いることで、摩擦熱を効果的に低減できます。最後に、これらのポイントを守れば、MCナイロンの加工においても高品質な結果を期待できるでしょう。

環境への配慮と材料のリサイクル

MCナイロンのドリル加工を行う際には、失敗を避けるためにいくつかの重要なポイントがあります。まず、ドリルの選択に注意が必要です。MCナイロンは耐摩耗性に優れていますが、熱に弱く、加工中に生じる摩擦熱で溶けやすくなるため、切削速度やフィードレートを適切に設定することが重要です。具体的には、ドリル速度を低めに設定し、少量の切削油を使用して摩擦熱を抑制しましょう。

また、MCナイロンは柔らかい素材であるため、加工時に振動が生じやすいです。そのため、ドリルの固定をしっかりと行うとともに、加工面の補強を行って素材の変形やずれを防ぐことが求められます。

さらに、MCナイロンは切削粉が発生しやすい素材です。この切削粉が加工面に残ると滑りやすくなり、正確な加工が難しくなるため、こまめに清掃することも忘れてはなりません。

これらのポイントを押さえることで、MCナイロンのドリル加工は確実に成功に導かれます。丁寧な準備と正しい加工方法により、材料の性質を活かした加工が可能となり、環境への配慮と共に材料のリサイクルにも貢献できるでしょう。

まとめ

MCナイロンを使用したドリル加工の際に、プロが実践しているテクニックや注意ポイントを紹介します。MCナイロンは熱に弱いため、高速での加工は避けるべきです。適切な切削速度や刃先の選択が重要です。また、加工中には適度な冷却を行い、過度な摩擦熱を発生させないように注意することが重要です。これらのポイントを抑えれば、MCナイロンのドリル加工で失敗することなく、より確実な加工を行うことができます。

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、近年注目を集めている素材の一つです。その特性から、様々な産業や用途で利用されており、その人気はますます高まっています。MCナイロンを選ぶべき5つの理由には、圧縮強度がもたらすメリットが挙げられます。圧縮強度は、製品や部品の耐久性や信頼性に大きな影響を与える重要な要素です。この記事では、MCナイロンの素晴らしい性質と、圧縮強度がどのようなメリットをもたらすのか、詳細に解説していきます。MCナイロンに関心のある方や製品の改良に携わる方々にとって、貴重な情報が満載です。

MCナイロンとは

MCナイロンの基本的理解

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

製品選びにおいてMCナイロンは多くの利点を持つ素材です。その中でも、特に重要なのはその高い圧縮強度です。この強度が製品にどのようなメリットをもたらすのか、以下で紹介します。

まず、MCナイロンの圧縮強度が高いことで、製品の耐久性が向上します。例えば、自動車部品や機械部品など、高い圧縮強度が要求される製品には優れた選択肢と言えるでしょう。

さらに、建築材料としてもMCナイロンは優れています。例えば、橋や建物の補強部材に使われる際、その頑丈さが重要となります。

その他、スポーツ用品やアウトドア用品などでもMCナイロンの圧縮強度は重要です。例えば、登山用ハーネスやキャリーバッグなど、安全性を求められるアイテムには適しています。

いかがでしょうか。MCナイロンの圧縮強度は製品の品質と安全性を向上させるだけでなく、様々な分野で優れた利用価値をもたらしています。是非、製品選びの際に検討してみてください。

MCナイロンの特徴

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、様々な用途において優れた性能を発揮する素材です。その中でも、圧縮強度が高いという特徴があります。この圧縮強度がもたらすメリットは大きく、例えば建設業界では耐久性が求められるコンクリート製品の補強材として使用されています。また、自動車産業ではエンジン部品や歯車などの部品製造において優れた性能を発揮します。

さらに、航空宇宙産業では軽量かつ強固な部品が求められるため、MCナイロンが広く利用されています。このように、圧縮強度が高いMCナイロンは多岐に渡る産業で重要な役割を果たしており、その利点は今後もさらに注目されるでしょう。

類似素材との比較

MCナイロンを選ぶべき理由はたくさんありますが、その中でも特に重要なのは圧縮強度がもたらすメリットです。圧縮強度とは、物質が外部から受ける圧力に対してどれだけ耐性を示すかを示す指標です。

まず、MCナイロンは優れた圧縮強度を持っているため、様々な用途において安定した性能を発揮します。例えば、自動車部品や機械部品などの製造において、耐久性が求められる場面で活躍します。

さらに、建築業界でもMCナイロンの圧縮強度を活かした製品が利用されており、建築物の耐久性や安全性向上に貢献しています。

これらの理由から、MCナイロンは圧縮強度がもたらすメリットが大きいため、様々な産業分野で重宝される素材と言えるでしょう。

MCナイロンの圧縮強度

圧縮強度とは

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

圧縮強度とは、物質が圧縮される際にどれだけ負荷を支えるかを示す指標です。MCナイロンはその圧縮強度が高いため、さまざまな利点があります。まず第一に、MCナイロンは耐久性に優れており、長期間使用しても劣化しにくい特性があります。例えば、建築材料として使われると、建物の安定性を保つことができます。

さらに、MCナイロンは機械部品や工業製品に広く使用されているため、信頼性が高い素材として知られています。そのため、自動車や航空機などの産業においても重要な役割を果たしています。また、MCナイロン製品は軽量でありながら強度があるため、携帯電話などの電子機器にも適しています。

これらの理由から、MCナイロンは圧縮強度に優れた素材として幅広い分野で活用されています。そのため、様々な用途においてMCナイロンを選ぶことで、耐久性や信頼性を求める際に有益な選択肢となります。

MCナイロンの圧縮強度の特徴

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、さまざまな用途で利用される強靭な素材です。その中でも、MCナイロンの圧縮強度は特に優れています。まず、圧縮強度が高いことによって、製品や機械部品が長期間にわたって耐久性を保つことができます。次に、耐摩耗性も高まり、摩擦や衝撃からの保護が確保されます。

さらに、MCナイロンの圧縮強度は、環境変化にも強く、変形しにくい特性があります。これにより、様々な作業環境において安定した性能を発揮します。また、耐久性と耐候性が優れているため、屋外での使用にも適しています。

総合すると、MCナイロンの圧縮強度がもたらすメリットは多岐にわたります。その強靭な性質から、製品や機械部品の信頼性を確保するためにMCナイロンを選択することは理にかなっています。

他材料との圧縮強度比較

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは様々な用途に適していますが、その中でも特に注目すべき理由があります。まず第一に、MCナイロンは圧縮強度が高いため、耐久性に優れています。例えば、建築材料として使用される際に、頻繁に受ける圧力や負荷にもしっかりと耐えることができます。

さらに、MCナイロンは機械部品や自動車部品などの製造にも幅広く利用されています。その理由は、圧縮強度が高いことで、部品の歪みや変形を防ぎ、安定した性能を維持することができるからです。

このように、MCナイロンの圧縮強度はさまざまな産業分野で重要な役割を果たしています。そのため、MCナイロンは耐久性や安定性を求める場面で選択すべき理由があるのです。

MCナイロンを選ぶべき5つの理由

耐久性と信頼性

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは素晴らしい圧縮強度を持つことから、様々な利点があります。まず第一に、耐久性と信頼性が挙げられます。MCナイロンは強靭な素材であり、長期間にわたって安定した性能を提供します。例えば、建築業界では、MCナイロンの圧縮強度を活かした製品が多く使用されています。また、自動車産業や医療機器業界でもその信頼性が高く評価されています。

その他、スポーツ用品やアウトドア用品にもMCナイロンが使用され、その強度と耐久性が安心感をもたらしています。このようにMCナイロンは、様々な分野での利用価値が高い素材であり、圧縮強度がもたらすメリットは多岐にわたります。

産業用途での実績

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

高い圧縮強度を持つMCナイロンは、さまざまな産業用途において優れたパフォーマンスを発揮します。その理由は、まず第一に、耐久性があることです。例えば、建築業界では、建築材料として使用される際に、頑丈さが求められます。MCナイロンはその要求を満たし、長期間にわたって安定した性能を保ちます。また、自動車産業においても、エンジン部品やギア部品などに使用されることが多く、高い圧縮強度が必要とされます。MCナイロンはその要件を満たす素材であり、安全性や信頼性を確保します。

さらに、MCナイロンは耐摩耗性にも優れています。例えば、機械部品や工具部品など摩擦が発生する場面での使用において、長期間使用しても劣化が少ないため、メンテナンスの頻度が低く済みます。これによって、生産性を向上させることができます。MCナイロンの圧縮強度はさまざまな産業で活躍し、信頼性や効率性の向上に貢献します。

医療用部材への応用

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、様々な分野で重要な役割を果たしています。そのうちの1つが、圧縮強度によるメリットです。まず第一に、MCナイロンは非常に高い圧縮強度を持っており、耐久性に優れています。例えば、建築業界では、強度が求められる部材や構造物に広く使用されています。

さらに、MCナイロンは耐摩耗性にも優れており、摩擦や磨耗に強い特性を持っています。これは、機械部品や車両部品などの摩耗が激しい環境での使用に適しています。

他にも、MCナイロンは軽量でありながら高い強度を持っているため、製品の軽量化や燃費改善に貢献します。さらに、化学薬品や油脂に対する耐性も高いため、さまざまな産業分野で幅広く活用されています。

総じて、MCナイロンはその圧縮強度による優れた特性から、様々な産業で重要な素材として選ばれています。

コストパフォーマンス

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、様々な用途において優れた性能を発揮します。その中でも、圧縮強度がもたらすメリットは大きいです。まず、圧縮強度が高いことで、製品や素材の耐久性が向上します。例えば、建築材料や自動車部品など、長期間使用される製品においては、しっかりとした圧縮強度が求められます。

さらに、MCナイロンは軽量でありながら、強靭な特性を持っています。このため、軽量化が求められる製品や構造物においても優れた選択肢となります。例えば、航空機部品やスポーツ用具などでその利点が活かされています。

圧縮強度を持つMCナイロンは、安全性や信頼性を高めることができるだけでなく、製品の寿命を延ばす効果も期待できます。したがって、様々な分野でMCナイロンの利用が増えているのです。

維持管理の容易さ

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンを選ぶべき理由の一つは、その圧縮強度がもたらすメリットです。圧縮強度とは、物質がどれだけ抵抗力を持つかを示す指標であり、MCナイロンはこの点で優れています。

例えば、建築業界では、構造物の強度を保つためにMCナイロンが使用されています。この素材は、高い耐久性を持ちながら、軽量で取り扱いやすい特性も兼ね備えています。そのため、建物や構造物の耐久性を高める際には、MCナイロンは非常に有用な選択肢となります。

圧縮強度が高いことで、MCナイロンはさまざまな産業分野で幅広く活用されています。その信頼性と利便性から、MCナイロンは選択肢の一つとして注目されています。

MCナイロンの材料性質

物理的性質

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、その圧縮強度がもたらす様々なメリットから選ばれるべき素材です。まず、圧縮強度が高いため、強い力や圧力に耐えることができます。例えば、建築や自動車部品など、耐久性が求められる様々な分野で重要な役割を果たします。

さらに、MCナイロンは軽量でありながら強靭な特性を持っているため、エネルギー効率やコスト削減にも貢献します。例えば、自動車部品に使用することで燃費向上や車両の軽量化が可能となります。

その他にも、化学的に安定しているため耐薬品性に優れており、耐摩耗性や耐候性も持っています。これらの特性から、MCナイロンは幅広い産業分野で重宝され、信頼されています。

化学的耐性

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、圧縮強度が高いため、様々な用途に適しています。まず、MCナイロンは優れた耐久性を持ち、長期間にわたって安定した性能を発揮します。例えば、自動車部品や機械部品など、高い耐久性が求められる製品に使用されています。

さらに、MCナイロンは化学的にも非常に耐性があります。酸やアルカリなどの薬品に対して安定した性能を示すため、化学工業や医療機器などの分野で広く利用されています。

また、MCナイロンは軽量でありながら強靭な性質を持っているため、燃費を向上させるための自動車部品や航空機部品にも活用されています。

総じて、MCナイロンはその圧縮強度がもたらすメリットから、幅広い産業分野で重要な素材として活躍しています。

熱的特性

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは圧縮強度が高いため、様々な用途において優れた性能を発揮します。まず、耐久性が高く、長期間使用しても劣化しにくい特性があります。これにより、製品の寿命が延び、結果的にコストを削減することができます。さらに、MCナイロンは耐摩耗性に優れており、摩擦や衝撃から製品を保護します。例えば、機械部品や自動車部品などの製造において、信頼性の高い素材として選ばれています。

さらに、MCナイロンは軽量でありながら強靭な特性を持っており、製品の軽量化に貢献します。これにより、製品の操作性や持ち運びの便益が向上し、利用者にとって使いやすい製品となります。以上のように、MCナイロンの圧縮強度は製品の耐久性や信頼性を高めるだけでなく、製品の軽量化や操作性の向上にも寄与します。そのため、MCナイロンを選ぶ際には、これらのメリットを活かすことができることが理由の一つと言えます。

MCナイロンの材質解説

構造と合成方法

【MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット】

圧縮強度が高いMCナイロンは、さまざまな利点をもたらします。まず第一に、MCナイロンは強度が高いため、耐久性に優れていることが挙げられます。例えば、自動車部品や工業製品に使用される際、長期間にわたって安定した性能を維持することができます。また、MCナイロンは耐摩耗性にも優れており、長期間の使用でも変形しにくいという利点があります。さらに、耐薬品性にも優れており、化学薬品などにも強い素材として使用されています。これらの特性から、MCナイロンは幅広い産業分野で利用されており、その利便性が高く評価されています。

材質の品質管理

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、その圧縮強度に優れていることからさまざまな利点があります。まず第一に、耐久性が高く、長期間にわたって品質を維持できます。また、抗菌性や耐摩耗性も優れており、衛生面でも安心して使用できます。更に、繊維が強固で伸びにくいため、形状が崩れにくいという特長もあります。

例えば、スポーツウェアやアウトドア用品、自動車部品など、さまざまな製品に利用されています。その信頼性から、機械部品や工業製品でも広く採用されています。MCナイロンは、その圧縮強度を活かしてさまざまな産業分野で活躍しており、その利点は多岐にわたることがわかります。

環境への影響

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、耐久性があり、優れた圧縮強度を持つ素材です。その性質から、様々な用途に利用されています。まず第一に、強度があるので、頑丈な製品を作るのに最適です。例えば、スポーツ用品や自動車部品などに使われています。さらに、軽量でありながら強靭なため、携帯電話やラップトップのケースなどにも適しています。

第二に、MCナイロンは熱にも強く、耐久性に優れているため、耐熱性が求められる製品にも適しています。例えば、キッチン用品や自動車エンジンの部品に使用されています。

さらに、MCナイロンは化学薬品にも耐性があり、耐薬品性が求められる環境で使用されています。工業用途や医療機器など様々な分野で利用され、その高い性能が評価されています。これらの理由から、MCナイロンは幅広い産業で重要な素材として活躍しています。

耐久性に優れた樹脂リスト

医療用部材としてのMCナイロン

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、医療用部材として優れた素材として注目されています。まず、その圧縮強度が挙げられます。圧縮強度とは、材料がどれだけ抵抗力を持ち、変形や損傷を受けずに負荷を受け入れるかを表す指標です。この特性により、MCナイロンは耐久性に優れており、医療機器や器具などの部材として適しています。

さらに、MCナイロンは軽量でありながら強靭な特性を持っているため、患者の快適性や安全性を確保することができます。例えば、人工関節や手術器具など、医療分野で重要な役割を果たしています。その信頼性と高い性能から、MCナイロンは医療現場で広く利用されています。

他の耐久性樹脂との比較

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは耐久性に優れた素材であり、その圧縮強度がさまざまな利点をもたらします。まず第一に、MCナイロンは強度が高く、重い荷物や負荷にも耐えるため、長期間にわたって安定した性能を提供します。例えば、建設現場での使用や工業用途において、その信頼性が評価されています。

第二に、MCナイロンは耐摩耗性に優れており、摩擦や摩耗による損傷を抑制します。これにより、機械部品や工具、自動車部品など、摩耗が懸念される製品において長寿命化が期待できます。

さらに、MCナイロンは耐薬品性にも優れており、化学薬品や油脂などに対しても安定した性能を発揮します。この特性は、医療機器や産業機械など、薬品接触が避けられない環境での利用に適しています。

このように、MCナイロンの圧縮強度がもたらす耐久性と安定性は、さまざまな産業分野で重要な要素となっています。その信頼性と性能の高さから、MCナイロンは幅広い用途に適しており、選択肢として考慮すべき素材であると言えます。

選定基準と用途

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンを選ぶべき理由はたくさんありますが、圧縮強度がもたらすメリットは特に重要です。まず第一に、MCナイロンは非常に頑丈で耐久性に優れています。例えば、建築材料や自動車部品などで使用される際、その強度は信頼されています。

その上、MCナイロンは軽量でありながらも非常に高い圧縮強度を持っています。これにより、機械部品や構造物などにおいて重要な役割を果たすことができます。さらに、熱にも強く、耐薬品性も高いので、さまざまな環境下で安定した性能を発揮します。

他にも、MCナイロンは加工しやすいという利点もあります。このため、製造業などで幅広く活用されています。

総合すると、MCナイロンはその圧縮強度によって多岐に渡る用途で活躍し、信頼性の高い素材であることがわかります。

ナイロンローラーの肉厚の計算方法

計算式の基礎

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンを選ぶ理由の1つは、その高い圧縮強度にあります。圧縮強度が高いと、製品や部品が外部の圧力によって変形しにくくなります。これにより、製品の耐久性が向上し、長期間使用する際に安心感を得ることができます。

さらに、MCナイロンの圧縮強度が高いため、機械部品や自動車部品などの耐久性が求められる製品に最適です。例えば、エンジン部品や歯車など、高い圧力や摩擦に耐える必要がある部品には、MCナイロンが適しています。

その他にも、建築やインフラ設備などの分野でもMCナイロンの圧縮強度が役立ちます。耐久性や安全性が求められるこれらの分野で、MCナイロンの利用は重要です。

圧縮強度が高いMCナイロンは、さまざまな産業分野で利用価値が高いため、選択肢として考えてみる価値があります。

MCナイロンローラーの設計

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、様々な用途において優れた性能を発揮します。その中でも、圧縮強度がもたらすメリットは注目に値します。まず、MCナイロンは非常に丈夫で耐久性に優れています。このため、機械部品や工業製品に広く使用されています。さらに、その強度は長期間にわたって安定しており、安全性を確保します。

もう一つの理由は、MCナイロンの耐摩耗性です。摩擦に強い性質を持ち、摩擦や摩耗による劣化が少ないため、部品の寿命を延ばすことができます。この特性は、機械の動作を安定させるために欠かせません。

さらに、MCナイロンは軽量であるため、機械部品や装置の軽量化に貢献します。これにより、エネルギー効率が向上し、コスト削減にもつながります。

このように、MCナイロンは圧縮強度がもたらす様々なメリットがあります。その優れた性能から、さまざまな産業分野で広く利用されています。

株式会社NCネットワークの計算事例

MCナイロンを選ぶべき5つの理由:圧縮強度がもたらすメリット

MCナイロンは、機能性に優れる素材として注目されています。まず、その圧縮強度は高く、耐久性に優れています。これにより、建築や自動車産業などの様々な分野で広く使用されています。

理由の1つ目は、MCナイロンが優れた強度を持つことです。例えば、建築材料として使用される際には、安定した構造を実現し、安全性を高めることができます。

2つ目の理由は、耐久性があることです。長期間の使用でも劣化しにくく、メンテナンスの手間が少ないため、コスト削減にもつながります。

3つ目は、軽量であること。MCナイロンは軽量かつ強固なため、運搬や取り扱いが容易です。

4つ目は、化学的に安定していること。耐薬品性が高いため、さまざまな環境下で安定した性能を発揮します。

最後に、5つ目の理由は、環境にやさしい素材であること。リサイクルが可能であり、環境への負荷を軽減します。これらの理由から、MCナイロンはさまざまな産業で利用され、その圧縮強度がもたらすメリットは大きいと言えます。

まとめ

MCナイロンは圧縮強度が高く、その特性から様々な利点があります。圧縮強度が高いことから、耐久性に優れており、機械部品や工業製品に適しています。また、その高い性能から、高負荷な環境での使用にも適しています。さらに、耐摩耗性や耐久性も優れているため、長期間安定した性能を提供します。以上の理由から、MCナイロンは様々な産業分野で重宝されています。

工具店のおすすめ!MCナイロンを旋盤で加工するためのバイト一覧

工具店での作業を行う際、MCナイロンを旋盤で加工するためのバイト一覧は重要です。MCナイロンは様々な工業製品に使用される素材であり、その加工方法を正しく理解することは極めて重要です。この記事では、工具店での作業においてMCナイロンを旋盤で加工する際に必要なバイトの一覧をご紹介します。MCナイロンの特性や旋盤を使用する際の注意点、そして適切なバイトの選び方について詳しく解説します。工具店での作業を行う際に役立つ情報をこの記事から得て、より効率的に作業を行えるようにしましょう。

MCナイロンの基本

MCナイロンとは

工具店での作業において、MCナイロンはその優れた耐摩耗性や機械的な強度から多くの職人に重宝されています。特に旋盤を使用してMCナイロンを加工する場合、適切なバイトの選択が重要です。適切なバイトを選ぶことで、製品の精度を高め、作業効率を向上させることができます。たとえば、高い耐熱性を持つチップは、長時間の加工でも安定した切削を可能にします。また、専用の鋼を採用したバイトは、硬いMCナイロンでもスムーズな切削が行え、高品質な仕上がりを実現します。さらに、コーティング技術の進歴あるバイトは、耐摩耗性に優れ、メンテナンスの頻度を軽減できるため、長期にわたるコスト削減にも寄与します。結論として、工具店での旋盤加工では、作業の性質やMCナイロンの特性に合わせたバイトを選択することが、効率的で質の高い加工を実現する鍵となります。

MCナイロンの特性と用途

MCナイロンは耐摩耗性や耐衝撃性に優れており、様々な部品の製作に使用されています。特に、旋盤を用いた加工が必要な場合、その精度や加工後の仕上がりが重要となります。しかし、適切なバイト選択が加工品質に大きく影響を及ぼすため、工具店として推奨するバイトをご紹介します。

旋盤加工に最適なバイトは、MCナイロンの特性を活かしつつ、切削抵抗を低減し、滑らかな表面を実現するものです。例えば、超硬質のチップは硬度が高く、MCナイロンのようなプラスチック材料を正確に削り出すのに役立ちます。また、バイトの形状も重要で、尖った先端は細かい部分の加工に適しており、幅広いチップは大きな面を削るのに適しています。

このように適切なバイトを選定することで、MCナイロンは旋盤加工においても高い性能を発揮することができます。工具店としてお客様には、MCナイロンの旋盤加工にはこれらのバイトを使用することをお勧めします。それにより、耐久性に優れ、高品質な製品を製作することが可能となるでしょう。

MCナイロンの旋盤加工方法

旋盤加工の基礎知識

工具店でのお買い物において、多目的に使用できるMCナイロンは多くの職人たちからの推薦を受けています。その加工のためには、旋盤という機械を用いることが一般的ですが、ただ旋盤があるだけでは十分ではありません。適切なバイト(切削工具)の選定が重要となります。バイトの選択によって、MCナイロンの可能性を最大限に引き出すことができるからです。

例えば、MCナイロンは耐摩耗性や耐衝撃性に優れているため、精密な加工が求められる工業製品に適しています。そのため、加工時には硬質メタルバイトやダイヤモンドチップのバイトなど、耐久性の高い切削工具がおすすめです。これらのバイトは、MCナイロンの硬くてもったいない特性に対応し、滑らかな切削面を生み出すことができます。

また、特に細かい加工を行いたい場合には、超硬バイトが有効です。微細な形状の加工にはこのようなバイトが適しており、その結果として精密な製品作りに貢献します。

まとめると、工具店でMCナイロンを購入し旋盤で加工する際には、耐久性や加工の細かさに応じたバイトの選択が肝要です。正しいバイトを選ぶことで、MCナイロンはその性質を十分に活かした形状に加工され、多様な用途での使用が可能です。

MCナイロンを加工する際の注意点

工具店でのおすすめとして、MCナイロンの旋盤加工に適したバイトを紹介します。MCナイロンは、機械部品の製造においてその耐摩耗性や強度から、多くの工業分野で利用されています。適切なバイトの選択は、加工の精度を左右し、仕上がりの質に直結します。

例えば、外径加工にはシャープなエッジを持つバイトが必要ですが、内径加工では、切りくずの排出がスムーズなバイトが適しています。また、精密な形状を要求される場合や長時間の加工には、耐熱性や耐久性に優れたバイトが望ましいでしょう。こうした具体的な例を踏まえ、使いやすさと加工品質を考慮したバイト選びが重要となります。

MCナイロンを旋盤で加工する際には、材質の特性を理解し、目的に合ったバイトを選択してください。その結果、加工の効率も上がり、仕上がりの品質も向上します。最適なバイト選択により、MCナイロン加工をより一層成功させることができるのです。

ステップバイステップの加工プロセス

MCナイロンは、耐摩耗性や機械的特性が優れたプラスチック素材で、旋盤加工に適しております。工具店でおすすめするバイトの使用は、このMCナイロンを効果的に加工する上で重要です。適正なバイトを選ぶことで、加工時の精度を向上させ、製品の品質が大きく変わります。

例えば、外径加工には切削性が高く、仕上がりの美しさを求める際にはダイヤモンドチップを含んだバイトが最適です。内径加工には、小径の穴加工が可能なバイトを選ぶとスムーズです。また、複雑な形状を加工する際には、多機能のバイトを用いることで、工程の簡略化や時間の節約にも繋がります。

これらのバイトを活用することで、MCナイロンの加工効率は大幅に向上し、旋盤作業の幅が広がることは間違いありません。どのバイトを選ぶかによって、仕上がりや作業速度が変わるため、目的に合ったバイト選びが肝心となります。工具店としては、それぞれのニーズに応じたバイトの数々をご用意しており、お客様のMCナイロン加工を全力でサポートいたします。

旋盤加工におすすめの工具

切削工具の種類と特徴

MCナイロンは、耐摩耗性や機械的強度が高いことで知られており、旋盤を使った加工に最適な材料です。このため、工具店ではMCナイロンを加工するためのバイトを多数取り揃え、おすすめしています。具体的には、旋盤用の高精度なバイトが多く、これらはMCナイロンを滑らかに削ることができる特性を持ちます。また、耐熱性や耐薬品性に優れたバイトもあり、長時間の加工にも耐えることができます。これらのバイトを使用することで、工具店のお客様は、MCナイロンの加工をより効率的かつ正確に行うことができるようになります。結果として、耐久性のある部品や製品を作り出すことが容易になり、MCナイロンの加工がさらに注目を集めています。

MCナイロン用の推奨バイト

MCナイロンは加工しやすく、耐久性が高いため、多くの工具店で推奨されています。この素材を旋盤で加工するためのバイトとして特におすすめなのは、高い切削性能を誇るHSS(高速度鋼)製や超硬材料製のバイトです。これらのバイトは、MCナイロンのようなエンジニアリングプラスチックの加工に最適で、精度の高い仕上がりを実現します。例えば、細かい溝切りには専用の溝入れバイトがあり、複雑な形状でもスムーズに加工可能です。また、表面を滑らかに仕上げるための仕上げバイトもあり、これにより製品の質を向上させることができます。結論として、工具店でMCナイロンの旋盤加工に推奨されているバイトは、耐久性と加工精度を高めるために特化しており、多様な加工ニーズに応じた選択が可能です。

工具のメンテナンスと管理

工具店においてMCナイロンの加工は、その耐久性や加工性に優れた特性から注目を集めています。結論から申し上げると、MCナイロンを旋盤で加工するためには適切なバイト選びが非常に重要です。加工の際には、硬度や摩擦係数の低さから特殊な切削バイトが推奨されます。例えば、超硬バイトやダイヤモンドチップを使用した工具は、MCナイロンの滑らかな表面を実現するのに役立ちます。また、形状や切削条件によっては、PVDコーティングを施した工具の使用も効果的です。これらのバイトによって、精密な加工が可能となり、工具店の提供する製品の品質を高めることができます。結論として、最適なバイトを選定することで、MCナイロンの加工品質を向上させることが期待されます。工具店では、それぞれの旋盤加工に最適なバイトを選ぶことをおすすめします。

旋盤工の求人について

旋盤工の仕事内容

旋盤を使ってMCナイロンを加工する仕事は精密さと丁寧さが求められます。MCナイロンは機械部品などに使われるプラスチックで、その耐摩耗性や強度が高く評価されています。旋盤での加工には、高い技術と正確な操作が必要となります。そのため、適切なバイトの選択が重要です。たとえば、精度を求める細かい作業には、小径のエンドミルやドリルバイトが使われます。また、大きな削り出しには、面取りや溝入れに特化したバイトが選ばれることが多いです。さらに、MCナイロン特有の性質に合わせたコーティングが施されたバイトも効果的です。これらのバイトを選ぶことで、MCナイロンの加工精度を向上させ、より高品質な製品を作り出すことができます。結論として、工具店ではMCナイロンの加工に最適なバイトを揃え、旋盤工の技術向上をサポートすることが推奨されます。

求められるスキルと資格

MCナイロンの旋盤加工において重要なのが、適切なバイトの選択です。ここでは、工具店で特におすすめしたいバイトを紹介します。まず、MCナイロンの加工には、耐熱性と強度を持つバイトが求められます。具体的には、超硬バイトやダイヤモンドチップが付いたバイトなどが適しているとされています。たとえば、超硬バイトは硬度が高く、精密な加工が可能です。また、ダイヤモンドチップを使用したバイトは耐摩耗性に優れ、長期間の使用に適しています。これらのバイトを使用することで、MCナイロンを滑らかに加工することが可能となり、製品の品質向上に寄与します。選び方のポイントとしては、加工するMCナイロンの特性や加工機の種類に合わせて最適なものを選ぶことが大切です。結論として、旋盤加工に特化したバイトの選択は、MCナイロンの扱いにおいて重要であり、耐久性や加工精度を考慮した商品選びが求められます。

求人情報の探し方

工具店において、MCナイロンを旋盤で加工するためのバイトを選ぶ際は品質と精度が重要です。MCナイロンは耐摩耗性や耐薬品性があり、精密機械の部品などに幅広く使用されています。そのため、加工には正確な技術が求められ、適切なバイトの選択が不可欠です。

具体的には、切削速度や加工物の硬さに応じたコーティングやチップの材質を選ぶことが大切です。例えば、アルミナコーティングされたバイトは耐熱性が高く、長時間の作業に向いています。また、工具店での具体的なバイト選びでは、実際に加工を行いたいMCナイロンの厚みや形状に合った形のバイトを選ぶことが推奨されます。

結論として、MCナイロンを旋盤で加工する際には、材料の特性を理解し、目的に応じたバイト選びが、作業の効率化と製品品質の向上を実現します。工具店においては、適切なアドバイスと豊富な品揃えで、最適なバイトを選ぶお手伝いをしてくれるでしょう。

工具のおすすめ人気ランキング

MCナイロン加工に適したバイトランキング

MCナイロンは、耐久性と加工の容易さから、工具店では旋盤加工での利用が推奨されています。旋盤加工において、適切なバイト選びは非常に重要で、仕上がりの品質を大きく左右します。そこで、MCナイロンを効率よく加工するためのおすすめのバイトをリストアップしました。

初めに、高速度鋼(HSS)製のバイトが挙げられます。HSSは、耐摩耗性に優れ、長時間の作業にも適しており、精密な加工には最適です。次に、超硬バイトもおすすめです。これは硬度が高く、より速い加工速度での作業が可能で、生産性を高めることができます。また、ダイヤモンドチップを用いたバイトも、MCナイロン加工には適しています。高価ですが、寿命が長く、非常に滑らかな表面を実現できます。

これらのバイトは、それぞれ特徴があり、用途に応じて選ぶことが大切です。状況に応じて最も適したバイトを選び、MCナイロンの旋盤加工を効率良く行いましょう。

ユーザーレビューと評価

工具店でのおすすめとして、MCナイロンを旋盤で加工する際に適したバイトの種類をご紹介します。MCナイロンは、耐摩耗性や耐薬品性に優れた材料であり、様々な部品の製造に利用されています。旋盤加工においては、正確な寸法と滑らかな表面が要求されるため、適切なバイトを選定することが極めて重要です。

具体的には、MCナイロン加工にはシャープな切れ味と耐久性を兼ね備えた超硬バイトがおすすめです。これは、MCナイロンの硬さに対応し、長時間使用しても切削性能が落ちにくいためです。また、PVDコーティングされたバイトも高い耐熱性と耐摩耗性を提供します。さらに、細かい加工を必要とする場合には、微細加工用のバイトが適しています。これらのバイトは、細部の仕上げや複雑な形状の加工に優れた性能を示します。

最後に、バイト選びで重要なのは、加工するMCナイロンの特性と加工機械の仕様を考慮に入れることです。適切なバイトを選ぶことで、効率的な加工が可能になり、より高品質な製品を生産できます。工具店では、多様なバイトを取り揃えており、それぞれのニーズに応じたアドバイスを提供していますので、ぜひ一度相談してみてください。

ランキングの選定基準

工具店でのおすすめ品としてMCナイロンがありますが、その加工には旋盤が欠かせません。適切なバイト(切削工具)を選択することは、加工の成功に直結します。ここで、MCナイロンを旋盤で加工する際のバイト選びのポイントをご紹介します。

まず、芯出しが不要で切削性に優れているMCナイロンは、精度の高い加工が求められる際に最適です。しかし、その特性を活かすためには、刃先が鋭く、かつ耐摩耗性に優れたバイトを選ぶべきです。具体的には、PVDコーティングが施された超硬バイトやセラミックバイトがおすすめです。これらはMCナイロンの長い切れ屑を確実に排出し、滑らかな表面仕上げを実現します。

また、加工するMCナイロンの厚みや形状によって、バイトの形状や角度を適切に選ぶことが大切です。例えば、複雑な形状を加工する場合は、細身で先端の尖ったバイトが便利です。

結論として、MCナイロンの旋盤加工に最適なバイトは、素材の特性を理解した上で、加工する対象の形状やサイズに合わせて選定されるべきです。工具店に足を運び、専門知識を持ったスタッフと相談しながら、自分の作業に最も適したバイトを選ぶことをお勧めします。

旋盤で使うバイトの構造と使い方

バイトの構造と機能

旋盤加工において、MCナイロンはその優れた加工性と耐久性から多くの工具店で推奨されています。特に、旋盤用のバイトの材質としては、硬質でありながらも削りやすい特性を持っているため、加工精度を高めることができます。たとえば、一般的な金属加工では耐熱性や耐摩耗性が必要不可欠ですが、MCナイロンはこれらの要件を満たしつつも、金属よりも軽く、しかも安価であるため、コストパフォーマンスに優れています。

加工例としては、ギアやベアリング、密封部品など、耐摩耗性や耐薬品性が要求される部分に用いられることが多く、工具店でもこうした用途に特化した様々な形状やサイズのバイトが用意されています。最終的な製品品質を向上させるために、適切なバイト選びが重要となります。

以上の理由から、MCナイロンを使用した旋盤加工は、多岐にわたる産業で重宝されているのです。工具店での適切なバイト選びが、加工効率と製品品質の向上に繋がるため、間違いなく推奨される選択肢なのです。

正しいバイトの選び方

MCナイロンは旋盤加工において非常に重宝される素材であり、適切なバイトを選ぶことでその加工精度と効率は飛躍的に向上します。主に、MCナイロンの加工には、切削性能が高く、耐久性に優れたバイトが推奨されます。例えば、超硬質のバイトは硬い材料への加工に威力を発揮しますし、ダイヤモンドチップを使用したバイトは繊細な仕上がりが求められる際に適しています。

また、MCナイロンは摩擦熱に弱いため、冷却機能付きのバイトや、切りくずの除去性能が高いものを選ぶことが大切です。こうした適切なバイトを選ぶことで、MCナイロンの加工時においても、精度良く、効率的な作業を行えるのです。工具店での適正なバイトの選択は、最終製品の品質向上に直結しますので、慎重に選びましょう。

まとめると、MCナイロンを旋盤で加工するためには、高い切削性能と耐久性を備え、かつ冷却機能や切りくずの除去性能に優れたバイトが最適です。適切な道具を選ぶことで、加工作業の精度と効率は格段に向上し、より高品質な製品製造に寄与するでしょう。

バイトの取り付けと調整方法

工具店でのおすすめ品として、MCナイロンはその耐摩耗性や耐衝撃性に優れ、旋盤での加工に適しています。MCナイロンを旋盤で加工する際には適切なバイトの選択が重要です。旋盤用のバイトは、加工する素材の特性に合わせて選ばれますが、MCナイロン加工では、その滑らかな表面を実現するためにも、正確なカットが可能なバイトを選ぶ必要があります。

例えば、シャープなエッジを持つ高速度鋼(HSS)のバイトは、MCナイロンの精密な加工に適しています。また、硬質の超硬バイトは耐久性が高く、大量生産時の連続加工にも最適です。この他にも、チップ交換が容易なインサートタイプのバイトも、効率よく作業が進むため推奨されます。

適切なバイトを使用することで、MCナイロンは旋盤加工時の精度が向上し、高品質な製品を生産することが可能となります。加工後のMCナイロン製品は機械部品やギアなど、多岐にわたる用途で活躍するでしょう。工具店でバイトを選ぶ際は、これらの点を参考にして、MCナイロン加工に適したものを選びましょう。

安全な使用方法と作業のコツ

MCナイロンは、その耐久性や加工の容易さから、様々な工具や部品の材料として広く使われています。特に旋盤を使用しての加工は、精密な形状を作り出すのに適しておりおすすめです。しかし、その作業を行う際には適切なバイトの選択が重要です。

適切なバイトを選ぶことで、MCナイロンは滑らかな仕上がりを得られ、また工具への負担を軽減できます。たとえば、鋭い刃先のバイトはMCナイロンの切削には適しており、精度の高い加工を可能にします。一方で、刃の角度や形状によっては、材料を傷つけたり、加工時に発生する熱でナイロンが溶けてしまう可能性があるため注意が必要です。

具体的には、正確な寸法を出すためには、チップの材質や形状が重要となります。例えば、ダイヤモンド形やトライアングル形のチップは、細かい加工に最適で、MCナイロンを滑らかに仕上げることができます。また、加工速度や送り速度の調整も、仕上がりの品質に影響を与えるため、これらを熟知した上で作業を行うことが望まれます。

結論として、MCナイロンを旋盤で加工する際は、適切なバイトの選択によってより良い結果を得られます。また、加工条件の理解と調整も成功の鍵となるため、これらの点を踏まえた上で精密作業に励むことが、工具店としておすすめする理由です。

まとめ

MCナイロンは高い耐摩耗性と潤滑性を持ち、旋盤での加工が比較的容易です。さまざまなバイトがありますが、適切なバイトを選択することが重要です。旋盤でMCナイロンを加工する際には、適切な刃先形状や切削条件を選定することがポイントです。適切なバイトを使用し、正しい切削速度と刃先形状を選択することで、効率的かつ精密な加工が可能となります。

MCナイロンの旋盤加工において、適切なバイトを選ぶことで加工の精度と仕上がりに影響があります。適切なバイトの選択と刃先形状の使い分けにより、スムーズな加工が可能となります。工具店では、さまざまなバイトが取り揃えられているため、状況に応じて適切なバイトを選定することが重要です。

赤いMCナイロンの特徴と用途ガイド

赤いMCナイロンとは、一体何なのでしょうか?その特徴や用途について知りたいと思っている方も多いことでしょう。赤いMCナイロンは、その特有の色合いと特性から様々な産業で使用されています。この記事では、赤いMCナイロンの特徴や用途について詳しく解説していきます。

赤いMCナイロンは一般的なナイロンとは異なる特性を持っており、その色合いからも注目を集めています。さらに、その用途も幅広く、どのような分野で使用されているのか、その可能性についても探っていきます。赤いMCナイロンの特性や用途を知ることで、新たな視点が得られるかもしれません。是非、ご一読ください。

赤いMCナイロンの概要

赤いMCナイロンとは

赤いMCナイロンは、色鮮やかで特徴的な素材です。この素材は、耐久性があり、軽量かつ柔軟性があります。そのため、アウトドア用品やスポーツ用品などさまざまな製品に使用されています。例えば、登山用のバックパックやランニングウェアなどがあります。

赤いMCナイロンは、その鮮やかな色合いと優れた性能から、アウトドア愛好家やスポーツ選手に人気があります。さらに、防水性や速乾性も備えているため、悪天候下でも安心して使用することができます。

赤いMCナイロンの特徴として、色あせにくいことや環境に優しい製造過程が挙げられます。これらの理由から、赤いMCナイロン製品は、機能性とデザイン性を両立した選択肢として、幅広い用途に利用されています。

赤いMCナイロンの基本的な性質

赤いMCナイロンは、一般的に赤い色合いを持つナイロン素材のことを指します。この特定の色合いは、視覚的な印象を与えるだけでなく、機能的な特徴も持っています。例えば、赤いMCナイロンは一般的に耐摩耗性に優れているため、衝撃や摩擦に強い素材として知られています。この耐久性に加えて、赤いMCナイロンはしばしば防水性や耐薬品性も備えており、さまざまな環境で幅広く使用されています。

工業製品やスポーツ用品、アウトドアギアなど、さまざまな製品に赤いMCナイロンが利用されています。その鮮やかな色合いは視認性を高め、安全面でも重要な役割を果たしています。赤いMCナイロンの用途は多岐にわたり、その特性からさまざまな産業で重要な役割を果たしています。

MCナイロンと他のナイロンの比較

[赤いMCナイロンの特徴と用途ガイド]

MCナイロンは赤い色合いが特徴であり、他の種類のナイロンと比較すると、耐熱性に優れています。赤いMCナイロンは、その色から一般に視認性が高く、安全警告のための使用に適しています。例えば、機械部品や装置の一部として使用される際、赤いMCナイロンは目立ち、危険箇所を強調するのに役立ちます。また、赤いMCナイロンは耐摩耗性にも優れており、磨耗しやすい箇所にも適しています。工業用途や安全装置の一部として、赤いMCナイロンの使用が増えつつあります。赤いMCナイロンの明確な色合いと耐久性は、さまざまな産業分野で重要な役割を果たしています。

MCナイロンとジュラコンの違い

物理的特性の比較

赤いMCナイロンは、その特有の赤色が特徴的です。このような色素が添加されることで、視覚的に目立つ素材となります。また、MCナイロンは耐摩耗性や耐摩擦性に優れており、強度も高いため、様々な用途に活用されています。

例えば、スポーツウェアやアウトドア用品など、高強度と耐久性が求められる製品に赤いMCナイロンが使用されています。また、バッグや財布などのファッションアイテムにも採用されることがあります。

赤いMCナイロンは、その目立つ色合いと優れた物理的特性から、さまざまな製品に利用される可能性があります。そのため、今後もさらなる用途拡大が期待される素材と言えるでしょう。

化学的耐性の違い

赤いMCナイロンは特定の用途において優れた性能を発揮します。例えば、化学的耐性においてMCナイロンは他のナイロンよりも優れています。これは、化学薬品や油などの影響を受けにくい特性を持っているからです。工業用途では、化学物質と接触する機会が多いため、この特性は重要です。赤いMCナイロンは、機械部品やパイプ、ガスケットなどの製造に広く使用されています。

そのため、化学的耐性が必要な環境下での使用に適しています。例えば、化学工場や食品加工工場などでの設備において、赤いMCナイロンの利用が適しています。このように、赤いMCナイロンは化学的耐性が求められる様々な産業分野で重要な役割を果たしています。

使用温度範囲の違い

MCナイロンは強靱で耐摩耗性に優れた素材として広く使用されています。赤いMCナイロンはその中でも特に色鮮やかで目を引く特徴を持っています。この特性から、視覚的な目的や識別性が要求される場面で広く活用されています。

例えば、登山用具やスポーツ用品、バッグ、工業製品など、赤いMCナイロンが目印として使われています。色合いが鮮やかであることから、安全警告や非常時の目印としても活躍します。

その他にも、自動車部品やアウトドアギアなどの製品では、赤いMCナイロンが一般的に用いられています。色の特徴を活かした使い方が多く、耐久性や視認性が求められる場面で重宝されています。

用途に応じた選択基準

「赤いMCナイロンの特徴と用途ガイド」

赤いMCナイロンは、その鮮やかな色合いと耐久性に特徴があります。用途としては、アウトドア用品やスポーツウェアなどでよく使用されます。例えば、登山用バックパックやランニングシューズなどの製品に使われています。このナイロンは、耐久性に優れており、摩擦や引っ張りにも強いので、アウトドアアクティビティや激しい運動に適しています。

赤いMCナイロンは、その目立つ色合いから、安全性を高めるための用途にも適しています。例えば、登山中や夜間のランニング時に身につけるベストや帽子などにも利用されています。赤い色は遠くからでも目立ちやすく、安全面に配慮した製品として重宝されています。

このように、赤いMCナイロンは多様な用途に活用されており、その特徴を活かした製品がさまざまなシーンで役立っています。

赤いMCナイロンの特徴

機械的特性

赤いMCナイロンは、その機械的特性が特徴的である。このナイロンは強靭でありながら柔軟性にも富んでおり、高い摩擦強度を持っている。そのため、様々な用途に利用されている。例えば、自動車部品や工業機器の部品として使われることが多い。赤いMCナイロンは、その色合いや特性から、視認性を必要とする環境においても活躍する。耐摩耗性や耐薬品性も優れており、長期間使用しても性能を維持することができる。赤いMCナイロンは、その特性のおかげで幅広い産業で重宝されており、多くの分野で重要な役割を果たしている。

熱的特性

赤いMCナイロンは、高い耐熱性や耐摩耗性を持つ特徴があります。例えば、高温での使用や摩擦が激しい環境でも劣化しにくく、長期間にわたって高い性能を維持することができます。このため、自動車部品や工業製品などの分野で広く利用されています。さらに、赤い色は視認性に優れており、安全装置や機械部品などで目立たせるためにも適しています。

赤いMCナイロンは、様々な環境で優れた性能を発揮するため、工業製品の耐久性向上や安全性の確保に貢献しています。その耐熱性や耐摩耗性は、市場での需要が高まる要因となっており、今後もさらなる利用拡大が期待されています。

化学的耐性

赤いMCナイロンは、化学的に優れた耐性を持っています。この特性により、さまざまな環境下で優れたパフォーマンスを発揮します。例えば、薬品や油、溶剤などに対して非常に強い耐性を持ち、その特性が重要な役割を果たします。赤いMCナイロンは、工業用途や自動車部品など、厳しい条件下で使用される製品に広く使用されています。その耐久性と信頼性から、高い要求水準に応えることができます。これにより、製品の寿命を延ばし、安全性を確保することができます。赤いMCナイロンは、その化学的耐性から幅広い用途で重要な役割を果たしています。

電気的特性

赤いMCナイロンは、その色味と特性から幅広い用途で利用されています。まず、その鮮やかな赤色は視覚的に目を引き、装飾やアクセントとしての役割を果たします。また、MCナイロン自体の強度や耐久性も優れており、例えばバッグや財布、靴などのファッションアイテムに使用されることがあります。

さらに、赤いMCナイロンは防水性や耐熱性にも優れており、アウトドア用品やスポーツ用品、さらには自動車部品や工業製品にも活用されています。例えば、防水カバンやレジャーシート、自動車の内装パーツなどがあります。

赤いMCナイロンはその色合いや特性から幅広い分野で活躍し、様々な製品の製造に利用されています。その持つ特性を活かして、様々なニーズに応える製品が製造されています。

赤いMCナイロンの用途ガイド

一般的な用途

赤いMCナイロンは、その特徴的な色合いから注目を集めています。このMCナイロンは、赤色の染料が添加されたタイプであり、耐久性や強度に優れています。その使い道は多岐にわたります。例えば、登山用品やアウトドア用品でよく使用されています。赤色は非常に目立ち、緊急時に安全性を高める効果があります。さらに、防水性にも優れており、悪天候の中でも信頼性が高く活躍します。また、スポーツグッズやバッグ、衣類などでも赤いMCナイロンは人気があります。その鮮やかな色味は、ファッションアイテムにおいても個性を演出する一役を担っています。赤いMCナイロン製品は、機能性とデザイン性を兼ね備えており、幅広い用途で活躍しているのが特徴です。

工業分野での応用

赤いMCナイロンは、工業分野でさまざまな用途に活用されています。その特徴として、耐摩耗性や耐熱性に優れており、強度も高いことが挙げられます。これにより、自動車部品や工業機械部品などの製造に広く使用されています。例えば、自動車のギアやベアリング、歯車などにおいて、赤いMCナイロンの特性が活かされています。さらに、摩擦部品や軸受け部品などにも広く用いられ、その信頼性と耐久性が評価されています。

赤いMCナイロンの使用は、工業製品の性能向上に貢献しており、その信頼性と効率性から幅広い分野で重要な役割を果たしています。工業分野において、赤いMCナイロンは必要不可欠な素材の一つとして高い評価を受けています。

日常生活における用途

赤いMCナイロンは、その鮮やかな色合いと耐久性から広く用いられています。衣料品からスポーツ用品まで幅広い用途があります。たとえば、アウトドア用品での使用が一般的で、登山やキャンプ用のテントやバッグ、またはウィンドブレーカーとしても人気があります。また、スポーツウェアやランニングシューズなどにも採用され、その高い強度と軽量性が評価されています。さらに、赤いMCナイロンは防水性に優れているため、レインコートや傘、バックパックなどの製品にも利用されています。そのため、多様な製品に使用されるこの素材は、日常生活に密接に関わる重要な存在となっています。

MCナイロンの加工方法

切削加工

[赤いMCナイロンの特徴と用途ガイド]

MCナイロンは特殊な種類のナイロンであり、赤い色合いを持つ点が特徴です。この赤いMCナイロンは耐摩耗性に優れ、耐熱性や耐薬品性にも優れています。そのため、機械部品や工業製品の加工に広く使用されています。

赤いMCナイロンは、自動車部品やベアリング、歯車などの耐久性が求められる部品に適しています。例えば、高速回転する機械部品や過酷な環境下で使用される部品などに赤いMCナイロンが活躍します。

その耐久性や性能の高さから、赤いMCナイロンは工業製品の製造において重要な素材として位置付けられています。この特性を活かし、さまざまな産業分野で幅広く使われている赤いMCナイロンは、製品の信頼性と耐久性を向上させるのに貢献しています。

熱成形加工

赤いMCナイロンは、熱成形加工に適した素材である特長があります。この特殊な素材は高温に耐える性質を持ち、熱を加えることで形状を変えることが可能です。例えば、自動車部品や工業製品の一部に使用されています。赤いMCナイロンは熱に強いため、エンジンルーム内での使用に適しています。また、その鮮やかな色合いは視認性を高め、安全面でも優れています。これにより、赤いMCナイロンは様々な産業分野で広く活用されています。熱成形加工に適した赤いMCナイロンは、多様な需要に応える一方、生産効率を向上させる重要な役割を果たしています。

接着・溶接加工

赤いMCナイロンは、その色合いから特定の用途に向いています。赤いMCナイロンは一般的な白や黒のナイロンと比べて視認性が高く、安全性を高める効果があります。例えば、工場内での機械部品の一部として使われることがあります。赤い色が目立つため、作業員が素早く異常を発見し修理できる利点があります。

また、自動車や自転車のブレーキパーツなど、高摩耗部品としても使用されます。摩耗しやすい部分に使うことで、耐久性を保ちつつも適切なメンテナンスタイミングを設定できます。

赤いMCナイロンは、その目立つ色合いや優れた特性から、さまざまな産業で重要な役割を果たしています。

樹脂ローラーに求められる特性と赤いMCナイロンの役割

樹脂ローラーの機能要件

[キーワード]: M C ナ イ ロ ン 赤

赤いMCナイロンは、その特性からさまざまな用途で活躍しています。例えば、耐摩耗性や耐久性に優れており、機械部品や工業製品に広く使用されています。この特殊な素材は潤滑性にも優れており、機械のスムーズな動作をサポートします。

さらに、赤いMCナイロンは食品関連の産業でも重要な役割を果たしています。その安全性と耐熱性から、食品加工機器やコンベヤーベルトなどで広く利用されています。

赤いMCナイロンはその鮮やかな色彩も特徴の一つであり、製品のデザイン性を向上させる役割も果たしています。多岐にわたる用途と優れた特性から、赤いMCナイロンは幅広い産業で重要な素材として注目されています。

耐久性とメンテナンス性

赤いMCナイロンは、その耐久性とメンテナンス性が特徴です。この素材は長期間の使用に耐えるため、製品が頻繁に交換される必要がありません。また、汚れやシワが目立ちにくいので、日常のお手入れも簡単です。例えば、赤いMCナイロンのバッグは、頻繁に使われるにもかかわらず、長い間美しい状態を保つことができます。このような特性から、多くの消費者にとって便利で経済的な選択肢として人気があります。赤いMCナイロン製品は、日常生活において使いやすく、手入れが簡単なため、幅広い用途に利用されています。そのため、耐久性とメンテナンス性を重視する際には、赤いMCナイロン製品がおすすめです。

赤いMCナイロンの適用例

赤いMCナイロンは、その鮮やかな色合いと耐久性で注目を集めています。この素材は多くの用途に利用されており、特にアウトドア用品やスポーツ用具などで幅広く活躍しています。例えば、登山用リュックサックやテント、ランニングシューズなどで赤いMCナイロンが使用されています。その強靭な性質から、様々な環境下での使用に適しています。

さらに、赤いMCナイロンは防水性にも優れているため、レインコートや傘などの防水アパレルアイテムにも使用されています。この特性はアウトドアアクティビティだけでなく、日常生活でも重宝されています。赤いMCナイロンはその多様な用途と実用性から、幅広い需要を持つ素材として注目を浴びています。

プラスチック製品の選び方

用途に合った材料の選定基準

赤いMCナイロンは、その特有の特徴からさまざまな用途に利用されています。この特殊な素材は、耐久性が高く耐候性にも優れています。そのため、屋外での使用や機械部品の製造など、強い強度が求められる場面で活躍します。例えば、登山用のバッグやテント、スポーツ用品などに広く使用されています。

さらに、赤いMCナイロンは耐摩耗性が高く、色落ちしにくい特性があります。そのため、カバンやウェア、アウトドア用品など、長期間使用される製品にも適しています。赤い色合いは視認性が高く、安全性を向上させるためにも重宝されています。

用途に合った材料を選ぶ際には、赤いMCナイロンの特性を活かして、耐久性や色合いの鮮やかさを生かすことが重要です。そのため、選定基準をしっかり把握して、最適な用途に活用することが大切です。

コストパフォーマンスの考慮

赤いMCナイロンは、その特徴から様々な用途に利用される人気の素材です。耐久性や軽量性を備え、赤い色合いが特徴的で目を引きます。例えば、アウトドア用品やスポーツウェア、バックパック、さらにはインテリア用途にも広く使われています。その鮮やかな色調は、視認性が必要な製品に最適です。さらに、耐水性や撥水性が高いため、レインコートやテントなどでの利用にも適しています。赤いMCナイロンは、デザイン性と機能性を兼ね備えた優れた素材であり、幅広い分野で活躍しています。その特性から、様々な需要に応えることができるため、人気が高まっています。

環境への影響と持続可能性

[赤いMCナイロンの特徴と用途ガイド]

MCナイロンは、耐摩耗性が高く、強靭で信頼性の高い特性を持つ合成繊維です。赤いMCナイロンはその特徴的な色合いから注目を集めています。この素材は幅広い用途に活用されており、例えばスポーツウェアやアウトドア用品、軍用装備などに使用されています。

赤いMCナイロンは、その耐久性と染色性により、派手な色合いを保ちながら長期間使用することができます。さらに、耐候性にも優れており、屋外での使用に適しています。そのため、登山用品やバッグ、テントなどの製品に広く採用されています。

赤いMCナイロンの特徴を活かした製品は、機能性とデザイン性を兼ね備え、幅広いニーズに応えることができます。そのため、アウトドア愛好家やスポーツ選手だけでなく、ファッション業界でも人気を集めています。

製品の安全性と規制基準

[赤いMCナイロンの特徴と用途ガイド]

MCナイロンは、強度が高く耐摩耗性に優れ、さまざまな用途に使われています。赤いMCナイロンはその中でも特に色鮮やかで目を引く特徴があります。

赤いMCナイロンは、自動車部品や機械部品などの製造に広く使用されています。その赤い色は視認性を高め、安全性やデザイン面で優れています。また、耐熱性にも優れており、高温環境下でも優れた性能を発揮します。

例えば、自動車のギアやベアリングなどに赤いMCナイロンが使用されており、その耐摩耗性や耐久性が評価されています。工業製品だけでなく、スポーツ用具などにも利用され、幅広い分野で活躍しています。

赤いMCナイロンは、その鮮やかな色と優れた特性から、さまざまな産業分野で重要な役割を果たしています。

まとめ

MCナイロンは高い機械的性質と優れた耐摩耗性を持つため、工業製品に幅広く使用されています。一般的には赤いMCナイロンはその特徴的な色合いから視認性に優れており、安全装置や機械部品などに使用されることがあります。また、摩擦に強い特性から、歯車、軸受、ギアなどの摩耗部品としても利用されます。これらの特性を活かして、赤いMCナイロンは様々な分野で重要な役割を果たしています。

MCナイロンの旋盤加工テクニック:最適なバイト種類の見極め方

MCナイロンの旋盤加工テクニックに興味はありますか?新しいプロジェクトを開始しようとしているけれど、最適なバイトの選び方に悩んでいる方にぴったりの情報をお届けします。

MCナイロンは様々な産業で使用される高性能プラスチックであり、その旋盤加工は正しいバイトの選択が成功の鍵となります。この記事では、MCナイロンの特性や旋盤加工の基本から始め、最適なバイトの種類の見極め方まで、丁寧に解説していきます。

旋盤作業を行う際には、正しいバイトを選ぶことが重要です。どのように選べばいいのか、どのような効果があるのか、さまざまな視点からご紹介していきます。あなたのプロジェクトを成功させるためのヒントが満載です。興味を持っていただけましたら、ぜひご一読ください。

MCナイロンの基本と旋盤加工の概要

MCナイロンとは

MCナイロンの旋盤加工において重要なのは、最適なバイトを選択することです。適切なバイトを選ぶことで、加工精度が向上し、製品の品質を確保することができます。具体的には、MCナイロンは熱に弱いため、熱を発生させにくいバイトが求められます。例えば、シャープなエッジを持つ高速度鋼や、耐熱性に優れた超硬バイトが適しているとされています。さらに、バイトの角度や形状もMCナイロンの加工特性に合わせて検討する必要があります。適したバイトを使用することにより、削りカスの除去がスムーズになり、加工効率を高めることが可能になります。最終的に、このような適切なバイトの選び方を理解し適用することが、MCナイロン旋盤加工の成功につながるのです。

旋盤加工の基本

MCナイロンの旋盤加工では、適切なバイト選びが重要です。加工の成功は、材質特有の挙動を理解し、それに適した切削工具を選択することにより大きく左右されます。MCナイロンは耐摩耗性に優れ、熱に強い一方で、加工時に柔軟性が高く、バイトの種類によっては加工面が荒れやすい特性があります。たとえば、鋭角の刃を持つバイトは、MCナイロンを滑らかに削り取ることができますが、刃の角度が鈍いバイトでは材料を押しつぶしてしまい、仕上がりが悪くなることがあります。適切なバイトを使用することで、MCナイロンの加工精度を高め、仕上がりの良い製品を作り出すことができるでしょう。そのためには、材料の性質を把握し、目的に応じたバイトを選ぶことが不可欠です。最終的には、適合するバイトの選定によって、MCナイロンの旋盤加工の品質が向上するのです。

旋盤加工におけるMCナイロンの特性

MCナイロンの旋盤加工では、適切なバイトの種類を見極めることが重要です。この合成樹脂は柔軟性と耐久性を兼ね備えており、バイト選びに誤りがあれば加工面の品質に大きく影響します。理由として、MCナイロンは金属と異なり、軟らかく粘りがあるため、適さないバイトを使用すると切削時に材料が引っ張られやすく、精度の高い加工が困難となるからです。例えば、シャープな刃先を持つバイトは、MCナイロンのような軟質材料の精密加工に適しています。これに対して、荒加工に用いられるバイトは避けるべきです。最終的な結論として、MCナイロンを旋盤で加工する際は、材料の特性に合ったバイトを選ぶことが極めて重要であり、それによって加工品の品質が保証されるのです。

旋盤加工でのバイト選びの基礎

バイトの種類と特徴

MCナイロンの旋盤加工では、最適なバイトの種類を見極めることが重要です。これは旋盤加工の品質と効率に直結するからです。例えば、硬質合金製のバイトは、耐久性が高く、精密な加工を要するMCナイロンに適しています。一方で、高速度鋼製のバイトは、柔軟性に優れており、複雑な形状の加工に適しています。加工するMCナイロンの特性を理解し、それに応じて適切なバイトを選択することが不可欠です。正しいバイトを使用することで、製品の精度を向上させ、工具の寿命を延ばし、無駄なコストを削減することが可能になります。最終的に、MCナイロンの旋盤加工で優れた結果を得るためには、バイト選びが重要であるという結論に達します。

MCナイロン加工に適したバイトの選び方

MCナイロンの旋盤加工で重要なのは適切なバイトの選定です。MCナイロンは摩擦係数が低く、耐摩耗性に優れているため、金属とは異なるアプローチが求められます。適切なバイトを選ぶことで、加工精度を上げ、製品の品質を保つことができます。

例えば、鋭角バイトはMCナイロンの加工には向いておらず、切削抵抗が大きくなりやすいです。そのため、丸みを帯びたチップを持つバイトが推奨されます。また、切削スピードや進行速度、切りくずの除去のしやすさなども考慮する必要があります。さらに、MCナイロンは熱による変形が起きやすい素材であるため、冷却液の使用も考慮に入れるべきです。

正しいバイトの選択により、MCナイロンはきれいに仕上げることができ、耐久性のある製品を作り出すことが可能です。結論として、加工性を高めるためには、素材の特性を理解し、目的に応じたバイトの種類を見極めることが肝心です。

バイトの材質と加工精度

MCナイロンの旋盤加工で最適なバイトの種類を見極めることは、加工精度の向上に不可欠です。この合成樹脂は、熱に弱く、切削時の摩擦熱で変形し易いため、適したバイトの選定が重要となります。具体的には、超硬バイトやダイヤモンドバイトなどの硬質なバイトを使用することが望ましいです。これらのバイトは、鋭い切れ味で摩擦熱を最小限に抑えながら滑らかな仕上がりを提供します。例えば、超硬バイトはMCナイロンに対して良好な切削性能を発揮し、ダイヤモンドバイトは耐摩耗性に優れ、長時間の使用にも耐えうる仕上がりを可能にします。適切なバイトを選ぶことで、MCナイロンの旋盤加工時には高い加工精度を実現し、品質の良い製品を創出することができるのです。

MCナイロンの加工方法に関する不安解消

初心者向けの加工テクニック

MCナイロンの旋盤加工において最適なバイト選びは、品質向上と効率性を左右する重要な要素です。旋盤加工の結果は使用するバイトの種類に大きく依存するため、適切なバイトの選択が必須となります。具体的な例を挙げると、MCナイロンは耐摩耗性に優れているものの、柔らかい材質であるため、尖ったチップよりもラジアスを持ったチップが好ましいとされています。このようなチップは材料への負担を軽減し、滑らかな仕上がりを実現します。また、適切なバイトの選定により、切削抵抗が低減し、工具の寿命も延びるため、総合的にコスト削減にも寄与します。結論として、MCナイロンの旋盤加工に最適なバイトの種類を見極めることは、高品質な製品を効率的に生産するために、非常に大切なプロセスと言えます。

加工時の注意点

MCナイロンは、耐摩耗性や機械的特性が優れるプラスチック素材で、旋盤加工においても広く利用されています。加工時のポイントを把握することが重要で、特にバイトの種類の選定は最適な加工を行う上で欠かせません。合成樹脂専用のバイトや鋼製バイトが推奨され、これらはMCナイロンの素材特性に適した切削角度と耐久性を持っています。例えば、専用バイトでは、滑りを良くするための特殊な形状が用いられ、加工時の摩擦熱を抑制し、材料の損傷や変形を防ぎます。また、鋼製バイトは硬度が高く、精密な加工に適していますが、刃先の研磨が重要になります。適切なバイトを選ぶことで、加工の効率が上がり、品質の高い製品が得られることを結論としています。MCナイロンの旋盤加工で優れた結果を得るためには、適正なバイト選定に留意しましょう。

加工精度を高めるコツ

MCナイロンの旋盤加工を行う際、適切なバイトの種類を選ぶことは非常に重要です。加工精度を向上させるためには、材質や加工条件に合ったバイトを見極める必要があります。たとえば、MCナイロンは熱に弱く加工時に柔らかくなる特性があるため、剛性の高いバイトを使用すると良い結果が得られます。また、切削抵抗を減らすためにシャープな刃先を持つバイトを選ぶことも重要です。実際の例として、専用のプラスチック加工用バイトは、MCナイロンのような合成樹脂の加工に最適化されており、加工表面の仕上がりを滑らかにすることができます。最終的に、バイトの種類を正しく選ぶことで、MCナイロンの旋盤加工精度を飛躍的に向上させることが可能です。

工作機械の種類とその特徴

NC旋盤とは

MCナイロンの旋盤加工において最適なバイトの種類を見極めることは、加工の品質を左右する重要な要素です。MCナイロンは摩擦係数が低く、耐摩耗性に優れるため、工業部品として広く利用されていますが、加工時にはその特性に合ったバイトを選定する必要があります。例えば、尖った刃のバイトはMCナイロンの微細な削り出しに適していますが、粗い加工には適しません。一方で、広い切削面を持つバイトは大きな削り取りには向いており、効率的な加工を可能にします。しかし、このようなバイトを選択する際には、MCナイロンの特性を考慮する必要があります。不適切なバイトを使用すると、製品の精度が低下したり、加工時間が長引いたりする可能性があるからです。結論として、MCナイロンの旋盤加工に際しては、加工する製品の要求精度や形状に応じて、最適なバイトの種類を選ぶことが肝心です。正しいバイトの選択によって、加工品質の向上と効率的な生産が実現されます。

立型マシニングセンターとの違い

MCナイロンの旋盤加工では最適なバイトの種類を見極めることが重要です。ナイロンは他の金属素材に比べて軟らかく、加工時の熱による変形も少ないため、専用の切削工具を選択する必要があります。例えば、鋭い刃先を持つ高速度鋼(HSS)のバイトは、ナイロンのような軟質材料の精密加工に適しています。また、正確な仕上がりを求める場合は、耐摩耗性が高く安定した切削が可能な超硬バイトが推奨されます。具体的には、ダイヤモンドチップを装着したバイトが溝加工や複雑な形状の加工に有効であるとされています。これらの切削工具を選ぶことで、MCナイロンの精度の高い加工が可能になり、製品品質の向上に寄与します。最適なバイトの種類の見極め方を理解し、適切な選択を行なうことが、旋盤加工の効率と品質を左右する鍵となるのです。

樹脂切削加工に適した機械選定

樹脂加工において旋盤を使用する際、使用するバイトの種類を見極めることは非常に重要です。MCナイロンは熱に弱いという特性があり、加工時には熱の影響を最小限に抑える必要があります。そのため、切削抵抗が小さく、鋭い切れ味のバイトを選択することが肝心です。例えば、ダイヤモンド形状のバイトは、その精度の高い切削能力により、MCナイロン旋盤加工において理想的です。また、加工面の仕上がりを考えると、PVD(物理的蒸着)コーティングされたバイトが良い選択となります。これは、コーティング層が摩擦を減少させるため、熱への耐性を向上させるからです。さらに、適したバイト選びだけでなく、送り速度や回転数の調整も重要です。このように、適切なバイトを選定し、適切な加工条件を探ることで、MCナイロンの旋盤加工はより効果的に行え、高品質な製品を生産できるのです。

樹脂切削加工の特徴とMCナイロンの素材特性

樹脂切削加工のメリットとデメリット

MCナイロンの旋盤加工において、最適なバイトの種類を見極めることは重要です。これは、MCナイロンの優れた物性と加工性能を最大限に引き出すため不可欠なステップだからです。MCナイロンは耐摩耗性や耐衝撃性に優れており、工業部品などに広く用いられていますが、その特性に合わせた適切なバイト選択が肝心です。例えば、精密な仕上がりが求められる場合は、鋭い切れ味と高い耐久性を持つ超硬バイトが推奨されます。また、大量の切削を伴う加工では、チップ交換が容易なインサートバイトが効果的です。バイトの種類によって切削速度や送り速度も調整する必要があるため、加工条件とバイトの特性を理解することが肝要です。結論として、MCナイロンの加工品質を高めるためには、加工物の特性に合わせたバイトの種類を選ばなければならず、そのためには、バイトの特性を知り、経験に基づいた選択が求められます。

MCナイロンの物理的・化学的特性

MCナイロンは、その物理的・化学的特性により、旋盤加工において適した素材であると言えます。その優れた耐久性や摩耗抵抗性は、部品の精密加工において重要な役割を果たします。加工に最適なバイトの種類を見極めることは、高品質な部品を製作する上で欠かせません。

具体的には、MCナイロンの加工には、鋼や超硬合金のバイトが適しています。これらのバイトは、MCナイロンの硬さや粘りに対応し、キレの良い切削を可能にします。例えば、細かい溝加工には尖った先端を持つバイトが効果的ですし、大きな面積を削る際には、大きめの刃幅を持つバイトが適しています。

最終的には、MCナイロンの特性を理解し、それに合うバイトを選択することが、旋盤加工の成功への鍵です。優れた加工技術と適切な工具の選定が合わさることで、MCナイロンはそのポテンシャルを最大限に発揮し、耐久性や精度が求められる部品製作において、その価値を存分に発揮するでしょう。

異なる素材との比較

MCナイロンはその優れた機械的特性から旋盤加工に広く利用されていますが、加工品質を向上させるためには最適なバイトの種類を選択することが重要です。MCナイロンは柔軟性があるため、鋭利で硬質のバイトを用いるときれいな仕上がりを得られます。具体的には、超硬質のチップが推奨されることが多く、これにより摩耗に強く精密な加工が可能となります。また、バイトの切れ角や進行方向を適切に調整することで、MCナイロン特有のバリの発生を抑制し、滑らかな表面を実現できます。最終的には、これらのテクニックを習得することで、耐摩耗性や耐薬品性に優れるMCナイロンの加工品を、より高品質に仕上げることができるのです。

実践!MCナイロンの旋盤加工テクニック

プロセスごとのバイト選定方法

MCナイロンの旋盤加工において、最適なバイトの種類を見極めることは、加工の精度と効率を大きく左右します。旋盤加工では、被削材の特性に合わせたバイトの選択が必要不可欠であり、MCナイロンのような工業用プラスチックの場合、硬質の金属材料よりも柔軟性と耐熱性を考慮したバイトが求められます。具体的には、先端が鋭利で耐磨耗性に優れた超硬合金バイトや、滑りを良くするためのコーティングが施されたバイトが有効です。また、正確な寸法を削り出すためには、切削速度や送り速度の調整が重要であり、これを適切に設定することでバイトの性能を最大限に活かすことができます。最適なバイトの選択と設定により、MCナイロンの加工品質を高めると共に、工具の寿命を延ばし、コスト効率も向上させることが可能です。

最適な切削条件の設定

MCナイロンは、旋盤加工における非金属材料の一つとして、その加工性の良さから多くの分野で使用されています。最適な旋盤加工を実現するためには、適切なバイトの種類を見極めることが重要です。主に、MCナイロンの硬さや削り出す形状に合わせて、切削抵抗が小さく、かつ精度の高い加工が可能なバイトを選定する必要があります。例えば、粗加工には強靭性に優れたバイトを、仕上げ加工には高精度な切削ができるより繊細なバイトを選びます。また、長時間の加工には耐熱性や耐摩耗性に優れたバイトが望ましいでしょう。これらの点を考慮して最適なバイトを選べば、効率的かつ高品質なMCナイロンの旋盤加工が可能となります。したがって、加工性能を最大化するためにも、バイト選定には細心の注意を払うべきです。

加工品質を左右する要因と対策

MCナイロンの旋盤加工において、品質を左右する要素の一つは使用するバイトの種類です。その理由は、MCナイロンの性質に最適なバイトを選ぶことで、加工時の振動や熱の影響を最小限に抑えられるためです。例えば、炭化タングステンを含む硬質バイトは、MCナイロン加工において優れた耐摩耗性を発揮し、精度の高い仕上がりを可能にします。さらに、加工速度や切削抵抗に対応する刃形状の最適化も大切です。速度が速すぎるとナイロンが溶ける原因になり、遅すぎると切削抵抗が増してしまいます。従って、最適なバイト種類を見極めることは、MCナイロンの旋盤加工の品質を決定づけ、最終製品の性能にも直接影響を及ぼします。適切なバイトの選択は、耐久性と加工効率の向上にもつながりますから、旋盤加工における重要なポイントであると結論づけられます。

よくある質問とトラブルシューティング

MCナイロン加工時の一般的な問題点

MCナイロンの旋盤加工における最適なバイト選択は、作業の効率と品質を大きく左右します。MCナイロンは耐摩耗性や耐衝撃性に優れる一方で、加工時の切削抵抗が大きい材料です。そのため、適切なバイト種類を見極めることが重要です。例えば、シャープな切刃をもつ超硬バイトは、MCナイロンを滑らかに切削するのに役立ちます。また、ポジティブな切れ角を持つバイトは、切削抵抗を減少させ、加工精度を高めることが可能です。他方で、過度に柔軟性を持つバイトは、加工面に振動を引き起こしやすく、仕上がりの質を損なうことがあります。結論として、MCナイロンの旋盤加工では、材料の特性に適した硬度と切れ角を持つバイトを選択することが、効率的かつ高品質な加工を行うための鍵となります。

旋盤加工におけるトラブルとその解決策

旋盤加工においてMCナイロンを扱う際、最適なバイト種類の選択が重要です。これは、MCナイロンの特性に合わせたバイトを使用することで、加工精度を向上させ、トラブルを避けることができるからです。たとえば、MCナイロンは熱に弱いため、熱を発生させにくい超硬バイトやダイヤモンドバイトが適しています。また、切削抵抗が小さいシャープなエッジのバイトを選ぶことで、MCナイロンの軟らかさと弾力性に対応し、滑らかな表面仕上げを実現することが可能です。具体的な例としては、高品質な仕上がりが要求されるギアやベアリングなどの加工において、これらのバイトの選択が顕著に効果を発揮します。結論として、適切なバイトを選ぶことはMCナイロンの旋盤加工の品質を決定づけ、トラブルを未然に防ぐ鍵となるのです。

長期間の使用におけるメンテナンスのポイント

MCナイロンは、耐摩耗性や強度に優れた素材であり、旋盤加工で多様な部品製作に利用されています。最適なバイトの種類を見極めることは、加工の品質を決定づける重要な要素です。バイト選択の際には、MCナイロンの性質と加工する製品の形状を考慮する必要があります。例えば、精密な外形を要する場合には、鋭い切刃のバイトを使用することで、滑らかな表面を実現できます。逆に、大量削り出しを必要とする場合は、切りくずの排出性を考慮したバイトが適しています。さらに、MCナイロンの摩耗に強い特徴を活かすためには、耐摩耗性の高いコーティングが施されたバイトを選ぶことが望ましいです。適切なバイトを選定することで、MCナイロンの旋盤加工は、長期間にわたり安定した品質を維持し続けることができるため、正しい知識と技術の習得が不可欠です。

まとめ

MCナイロンの旋盤加工において、適切なバイト種類を選ぶことが重要です。旋盤加工においては、バイトの種類によって加工の安定性や効率が大きく左右されます。特にMCナイロンのような硬質の素材を加工する際には、適切なバイトを選ぶことがさらに重要となります。

MCナイロンの旋盤加工において、バイトの選び方や種類について理解することで、加工効率を高めることができます。加工の安定性や精度を向上させるためには、適切なバイトを選ぶことが肝要です。これにより、MCナイロンの旋盤加工において高品質な成形を実現することが可能となります。

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

工業用プラスチックの選び方には、さまざまな要素があります。特に、赤いMCナイロンはどのようなシーンに適しているのでしょうか?工業用プラスチックの専門家である私たちが、その疑問にお答えします。工業用プラスチックは、機械部品や工業製品の製造において欠かせない素材ですが、その中でも赤いMCナイロンはどのような特性を持ち、どのような場面で活躍するのか、詳しく見ていきましょう。製品選びに迷ったとき、このガイドがお役立ちできることを願っています。

MCナイロンとは

MCナイロンの基本的な特徴

MCナイロン、またはメタクリル樹脂を含むナイロンは、強靭で優れた機械特性を持つ工業用プラスチックです。その中でも赤いMCナイロンは、高い耐摩耗性と優れた耐熱性を持っています。このため、機械部品や歯車、軸受けなど摩擦が激しい環境下で使用される部品に適しています。例えば、工場のコンベア装置や自動車のエンジン部品などによく使用されます。赤い色は視認性が高く、部品の異物混入を防ぐためにも適しています。赤いMCナイロンは、その特性から様々な産業分野で重要な役割を果たしており、耐久性と信頼性を求めるシーンにおいて重宝されています。

赤いMCナイロンの特性

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

赤いMCナイロンは、その特性からさまざまなシーンで活躍します。耐摩耗性に優れ、潤滑性が高いため、機械部品や軸受けなどの部品によく使われています。また、高温にも強く、耐油性や耐薬品性にも優れているため、自動車部品や工業機械の部品として適しています。

例えば、自動車のエンジン部品や歯車、工場の機械部品などには赤いMCナイロンが適しています。その耐久性や潤滑性が求められる環境で活躍し、長期間にわたって安定した性能を発揮します。

赤いMCナイロンは、その特性から幅広い工業用途に適しており、信頼性の高いプラスチックとして多くの製品で利用されています。

MCナイロンと他の工業用プラスチックとの比較

工業用プラスチックを選ぶ際、赤いMCナイロンが適しているシーンとはどのようなものでしょうか?MCナイロンは他の工業用プラスチックと比較してどのような特性を持っているのでしょうか?MCナイロンは耐摩耗性や耐久性に優れ、潤滑性も高いため、機械部品や車両部品などの製造に適しています。例えば、歯車や軸受などの部品に使用され、高いパフォーマンスを発揮します。また、赤いMCナイロンは視覚的にも目を引くため、デザイン面でも優れています。赤いMCナイロンは特定の業界や製品において重要な役割を果たす素材として活躍しています。MCナイロンの使いどころを理解することで、製品の品質や性能を向上させることができるでしょう。

MCナイロンとジュラコン(POM)の主な違い

工業用プラスチックを選ぶ際に、赤いMCナイロンはどのようなシーンに適しているのでしょうか?MCナイロンとジュラコン(POM)の主な違いを考えると、MCナイロンは耐油性や耐熱性に優れ、耐久性も高い特徴があります。このため、機械部品やベアリング、歯車など、摩擦が発生しやすい部位に使用されることが多いです。例えば、自動車のエンジン部品や工作機械のギヤなどに赤いMCナイロンが活躍します。逆に、POMは剛性が高く、耐摩耗性に優れているため、プラスチック歯車や弁、スライドパーツなどに適しています。したがって、使用する部位や要件に合わせて適切なプラスチックを選ぶことが重要です。

赤いMCナイロンの適しているシーン

赤いMCナイロンの用途

工業用プラスチックを選ぶ際に重要な要素は、赤いMCナイロンの特性とそれが適しているシーンです。赤いMCナイロンは耐摩耗性や耐熱性に優れており、潤滑性も高いため、機械部品やベアリング、歯車などの部品に広く使用されています。例えば、高速回転する機械部品や熱を多く発生させる環境での使用に適しています。その赤い色は視覚的な管理や異物混入の検出にも役立ちます。赤いMCナイロンは、厳しい環境下での使用が求められる産業分野や機械工学分野で重要な素材として広く活用されています。その特性からも、適切な状況での利用が重要です。

シーンに応じた選び方

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

工業用プラスチックを選ぶ際には、用途に最適な素材を選択することが重要です。赤いMCナイロンは、耐熱性や耐摩耗性に優れており、機械部品や歯車などの耐久性が求められるシーンで適しています。その赤い色は、視認性やデザイン面でも優れており、装飾的な要素としても活用できます。

例えば、自動車のエンジン部品や機械装置など、高温での使用や摩擦が激しい環境での利用に適しています。赤いMCナイロンは信頼性が高く、長期間の安定した使用が可能です。したがって、赤いMCナイロンは耐久性や視認性を求める工業用途において選択肢の一つとして考えられます。

赤いMCナイロンを選ぶメリット

赤いMCナイロンを選ぶメリットは、耐摩耗性や高い強度などの特性が挙げられます。工業用途では、部品や機械において強度や耐久性が求められる場面があります。赤いMCナイロンはそのような環境下で優れた性能を発揮します。

例えば、機械部品の摩擦部分や耐摩耗性が必要な部分に使用されることがあります。その他にも、自動車部品や工作機械の歯車など、高い強度と耐久性が求められる場面で赤いMCナイロンが適しています。

総じて、赤いMCナイロンは工業用途での耐久性や強度が必要な場面で重宝される素材と言えます。そのため、選択肢として検討する価値があるでしょう。

MCナイロンのグレードと特性

様々なMCナイロンのグレード

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

MCナイロンは、様々なシーンで使用される工業用プラスチックの一種です。赤いMCナイロンは、一般的に高い強度と耐摩耗性を持っており、特に機械部品や歯車などの高負荷を要する環境で重宝されます。

例えば、自動車のエンジン部品や産業機械の歯車などの高温・高負荷の環境下での使用に適しています。赤い色は視認性が高く、部品の装着位置を識別するのに役立ちます。

また、耐薬品性にも優れているため、化学工業や医療機器などの分野でも重宝されています。

赤いMCナイロンは、その特性からさまざまな産業分野で重要な役割を果たしています。工業用プラスチックを選ぶ際には、その特性や用途に合わせて適切な材料を選ぶことが重要です。

MC602STとMC801の特徴

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

赤いMCナイロンは、工業用途において特に高い耐摩耗性や耐熱性が求められる場面で重宝されます。この素材は機械部品、ギア、軸受などに広く使用され、その信頼性と耐久性が評価されています。

例えば、高速回転部品や高負荷部品の摩耗を抑えるために、赤いMCナイロンは理想的な素材と言えます。その耐熱性や耐摩耗性により、機械の長寿命化に貢献します。

したがって、工業用プラスチックを選ぶ際は、赤いMCナイロンが要求される特性を持っているかどうかを確認すると良いでしょう。その特性が要求されるシーンでは、赤いMCナイロンが最適な選択肢となることが多いです。

グレードによる物性の違い

工業用プラスチックを選ぶ際、赤いMCナイロンはどのようなシーンに適しているのでしょうか?MCナイロンは耐摩耗性や潤滑性に優れた素材であり、赤色は特定のアプリケーションに適しています。例えば、機械部品や軸受けなど高摩擦部位での使用に適しています。赤いMCナイロンはその高い耐久性と適切な潤滑性が求められる場面で活躍します。耐摩耗性に優れ、同時に運動部品の静粛性を向上させることができます。赤いMCナイロンは高い温度にも耐えるため、様々な環境で信頼性の高い素材として重宝されています。そのため、赤いMCナイロンは様々な工業用途に適した優れた選択肢となります。

MCナイロンの加工方法

加工技術の概要

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

MCナイロンはその高い強度と耐摩耗性で知られています。赤いMCナイロンは特に高温環境において優れた性能を発揮します。例えば、自動車部品や機械部品などの耐熱性が求められる場面で活躍します。

赤いMCナイロンはその見た目の特徴からも識別が容易であり、安全性を高める効果も期待できます。また、塗装や着色が一切不要なため、製品の色調を崩す心配がありません。

赤いMCナイロンの使い方によっては、製品の耐久性や安全性が向上することが期待されます。赤いMCナイロンは高い性能を持つ工業用プラスチックとして、さまざまなシーンで重要な役割を果たしています。

赤いMCナイロンの加工特性

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

赤いMCナイロンはその加工特性から、さまざまなシーンで活躍します。例えば、高温環境下での使用や耐摩耗性が求められる場面において、赤いMCナイロンは優れた性能を発揮します。また、潤滑性にも優れており、機械部品の摩耗を抑えるために有効です。さらに、耐薬品性や耐久性にも優れているため、化学工業や自動車産業など幅広い分野で利用されています。

赤いMCナイロンはその特性から、工業用途での需要が高まっています。その信頼性と耐久性から、赤いMCナイロンは多くの産業で重要な役割を果たしています。特に、高い摩擦熱に耐える必要がある場面では、赤いMCナイロンの使用が推奨されることがあります。

加工時の注意点

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは? 工業用プラスチックを選ぶ際には、使用する環境や目的に合わせて適切な素材を選ぶことが重要です。赤いMCナイロンはその耐久性と強度から、高摩擦部品や機械部品などに適しています。例えば、自動車や機械の歯車部分などは、赤いMCナイロンの使用が適しています。また、化学薬品に対する耐性も優れているため、化学工業の用途にも適しています。赤いMCナイロンは優れた機械特性を持ちながら、色としての視認性も高いため、安全性が求められる環境でも適しています。環境への適応性や使いやすさを考えると、赤いMCナイロンは多くの産業分野で重要な素材と言えるでしょう。

MCナイロンのメーカーと品質

メーカーによる品質の違い

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

工業用プラスチックを選ぶ際には、メーカーによる品質の違いを考慮することが重要です。例えば、赤いMCナイロンは耐摩耗性に優れており、潤滑剤を必要としない場面で使用されます。これにより、機械部品の摩耗を減らし、長期間の使用に耐えることができます。

さらに、赤いMCナイロンは熱にも強く、高温環境下でも安定した性能を発揮します。この特性は、自動車部品や機械工具など、高温での使用が求められる場面で優れた選択肢となります。

したがって、赤いMCナイロンは工業用プラスチックの中でも優れた性能を持ち、耐久性や安定性を必要とするシーンに適しています。メーカーごとに異なる特性を理解し、適切なプラスチック素材を選択することが重要です。

各メーカーの代表的なMCナイロン製品

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

MCナイロンは、潤滑性や耐摩耗性に優れているため、機械部品やベアリングなどに広く使用されています。赤いMCナイロンはその中でも特に耐久性が高く、高温環境でも安定した性能を発揮します。

赤いMCナイロンは、自動車部品や機械装置の歯車など、高負荷や高速回転の環境で優れた耐久性を発揮します。また、その色合いから見た目にも優れたものとなり、デザイン面でも選ばれる要素となっています。

工業用プラスチックを選ぶ際には、赤いMCナイロンは高い性能とデザイン性を兼ね備えており、特に高負荷環境での使用に適しています。是非、赤いMCナイロンの特長を活かした製品を選ぶ際に参考にしてみてください。

メーカー選びのポイント

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

工業用プラスチックを選ぶ際には、赤いMCナイロンが特に重要な役割を果たします。MCナイロンは機械的性質や熱的性質に優れており、高い強度と耐摩耗性を持っています。その中でも赤いMCナイロンは、特に熱処理を施されることで耐熱性が向上し、赤外線透過率が高いため、特定のシーンで優れた性能を発揮します。

例えば、高温環境下での使用や赤外線センサーのカバーとして適しています。赤いMCナイロンは、その色からも分かる通り、視認性が高く、安全面でも優れています。したがって、赤いMCナイロンは様々な産業分野で幅広く活用されており、その特性を活かした選択が重要です。

プラスチック製品の選び方

選定の基準と考慮すべきポイント

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

工業用プラスチックを選ぶ際に重要なポイントは、用途に合った素材を選ぶことです。赤いMCナイロンは耐摩耗性に優れ、高温にも強い特性を持っています。そのため、機械部品や歯車など摩擦が生じやすい環境で使用される場面に適しています。

赤いMCナイロンの耐久性は、自動車産業や機械製造業などの分野で広く利用されています。例えば、自動車のギアや工作機械の歯車などで活躍しています。

結論として、赤いMCナイロンは耐摩耗性や高温に強い特性があり、機械部品や歯車などの摩擦が発生するシーンに最適な工業用プラスチックと言えます。用途に応じて適切な素材を選ぶことが重要です。

用途に応じた最適なプラスチックの選び方

工業用プラスチックを選ぶ際に重要なのは、その用途に合った適切な素材を選ぶことです。赤いMCナイロンは何に適しているのでしょうか?赤いMCナイロンは、摩擦や摩耗に強く、自己潤滑性に優れています。そのため、機械部品や軸受など高摩耗部品として使用されることが多いのです。例えば、高速回転部品や燃料ポンプの内部部品などに適しています。赤いMCナイロンは、その特性から耐久性が求められる環境で重宝されています。これらの特性を理解し、適切な環境や条件で使用することで、長期間にわたり安定した性能を発揮します。工業用プラスチックを選ぶ際には、用途や必要な特性に応じて適切な素材を選ぶことが大切です。

赤いMCナイロンの選び方のコツ

工業用プラスチックの選び方において、赤いMCナイロンはどのようなシーンに適しているのでしょうか?赤いMCナイロンは、その耐久性と耐摩耗性に優れており、高い強度を持つことから、機械部品や歯車などの高負荷を受ける部品に適しています。例えば、機械工業や自動車産業において、赤いMCナイロンは信頼性が高く、長期間使用される部品に適しています。さらに、摩擦が発生する機械部品においても、赤いMCナイロンはその特性を活かして優れたパフォーマンスを発揮します。したがって、赤いMCナイロンは高い耐久性と信頼性を求められるシーンにおいて適しています。

MCナイロンの特長と利点

物理的・化学的特性の概観

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

工業用プラスチックを選ぶ際、特定のシーンにおいて赤いMCナイロンが適しています。MCナイロンは強靭な特性を持ち、摩耗に強く耐久性が高いため、機械部品や歯車など耐久性が求められる部品に適しています。また、赤い色は視認性が高く、安全面でも配慮されています。例えば、機械の一部品が赤いMCナイロン製であれば、作業者は異物混入を容易に確認でき、作業効率も向上します。

このように、赤いMCナイロンは耐久性と安全性を兼ね備え、特定のシーンで重要な役割を果たします。工業用プラスチックを選ぶ際には、その特性に合わせて使い分けることが重要です。

赤いMCナイロンの耐久性と強度

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?赤いMCナイロンは、その耐久性と強度からさまざまなシーンで重宝されています。例えば、機械部品や工業機器などの製造において、高い耐摩耗性や耐熱性が求められる場面で活躍します。また、自動車部品や医療機器などの分野でも、その優れた機械特性が評価されています。

赤いMCナイロンは、その鮮やかな色合いも特徴の一つです。色分けされたパーツや特定の機能を持つ部品を識別する際に役立ちます。さらに、外観の美しさも重要な要素となる製品開発においても、赤いMCナイロンは選択肢の一つとして考慮されています。

総じて、赤いMCナイロンは耐久性、強度、機械特性の面で優れており、さまざまな産業分野で重要な役割を果たしています。

MCナイロンの経済性と環境への影響

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは? MCナイロンは工業用途に広く使用されており、その中でも赤いMCナイロンは特に注目される素材です。赤いMCナイロンは耐久性が高く、摩擦や強い衝撃にも強い特性を持っています。例えば、機械部品や歯車、軸受などの高負荷環境下での使用に適しています。また、赤い色は視認性が高く、設備の保守点検や部品の識別に適しています。環境面でも、MCナイロンはリサイクルが比較的容易であり、廃棄物の削減にも貢献します。そのため、赤いMCナイロンは経済的で環境にも配慮した選択肢として工業用途で人気があります。

よくある質問と答え

MCナイロンの選び方に関するQ&A

工業用プラスチックの選び方についてお話しします。赤いMCナイロンはどんなシーンに適しているのでしょうか?まず、MCナイロンは耐摩耗性や耐摩耗性が優れており、潤滑性もあります。そのため、高い強度や摩擦特性が求められる機械部品などに適しています。例えば、歯車や軸受けなどの部品で赤いMCナイロンが使われています。これらの部品は長時間の摩擦や摩耗に耐える必要があるため、MCナイロンが適しているのです。赤いMCナイロンは色も鮮やかで美しいため、デザイン面でも利用されます。工業用プラスチックを選ぶ際は、使用する環境や必要な性能に合わせて適切な素材を選んでください。

加工方法に関する疑問点

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

赤いMCナイロンは、耐摩耗性が高く、耐油性も優れています。これらの特性から、機械部品や歯車などの摩擦が激しい場面で使用されることが多いです。例えば、自動車のエンジン部品や機械工具などが挙げられます。

赤いMCナイロンは、その赤色が特徴的で視認性にも優れています。作業環境が暗い場所や、機械部品の識別が重要な場面で活躍します。これにより、安全性や効率性が向上し、作業効率が向上することが期待できます。

要するに、赤いMCナイロンは高い耐摩耗性と視認性を持ち合わせており、摩擦が激しい場面や視認性が必要な場面で効果的に使用されます。工業用プラスチックを選ぶ際には、その特性に合った素材を選ぶことが重要です。

メーカーとグレードについての詳細な解説

工業用プラスチックの選び方:赤いMCナイロンが適しているシーンとは?

工業用プラスチックを選ぶ際に、赤いMCナイロンが適しているシーンがあります。MCナイロンは耐摩耗性や強度に優れており、赤色の特徴を持つことで視認性にも優れています。例えば、機械部品や工業機器の歯車、軸受けなどの部品に使用されることが多いです。

赤色は視覚的な目印としても役立ち、異常を素早く発見することができます。また、MCナイロンは耐油性や耐熱性があり、潤滑剤を必要としない特性も持っています。

工業現場での安全性や効率性を考える際に、赤いMCナイロンは適切な選択肢と言えるでしょう。その特性を活かすことで、作業効率の向上や機械部品の耐久性向上につながることが期待できます。

まとめ

工業用プラスチックの選び方において、赤いMCナイロンは特定のシーンに適しています。MCナイロンは耐摩耗性に優れており、耐熱性と潤滑性も兼ね備えています。この特性から、高摩耗部品や高温環境での使用に適しています。また、赤い色は視認性を高める効果があり、安全面でも優れています。これらの特性を考慮して、工業用プラスチックを選ぶ際には赤いMCナイロンの利用を検討してみてはいかがでしょうか。

工作機械のプロが解説!MCナイロン旋盤加工用バイトチップの適切な選び方

工作機械の世界では、適切な工具選びが重要です。特にMCナイロン旋盤加工用バイトチップの選び方は、作業の成否に直結します。この記事では、プロの工作機械エキスパートが、MCナイロン旋盤加工用バイトチップの適切な選び方について解説します。作業効率を最大化し、高品質な加工を実現するために必要な知識やポイントを丁寧にご紹介します。工作機械に携わる皆様にとって、この記事が有益で参考になることを願っています。

MCナイロンとは

MCナイロンの基本的特性

MCナイロンは、耐摩耗性や耐衝撃性に優れたエンジニアリングプラスチックであり、旋盤での加工においても欠かせない材料の一つです。適切なバイトチップの選択は、加工の精度を左右し、製品の品質を保証する上で重要です。例えば、鋭い切削角度を持つチップは、MCナイロンのような柔軟な材質を滑らかに削り出すのに適しています。また、耐久性に優れたチップは長時間の加工でもその性能を保ち続けるため、効率的な加工が可能になります。さらに、チップの材質も加工品質に影響を及ぼし、硬質材料製のバイトチップは、精度の高い加工を要求される場合に適しています。これらのポイントを踏まえてチップを選ぶことで、MCナイロン旋盤加工の効率が向上し、高品質な製品製造に寄与します。

MCナイロンの性能とその利点

工作機械のプロが指南する適切なMCナイロン旋盤加工用バイトチップの選び方は、MCナイロンの性能を十分に活かしたものでなければなりません。MCナイロンは摩耗に強く、耐衝撃性に優れ、化学薬品にも強いという特性を持っています。これらの特性から、MCナイロンは旋盤加工で高い精度が求められる部品製造に適しており、特に精密機械部品やギアの製造に多く用いられています。適切なバイトチップを選ぶには、加工するMCナイロンのサイズや形状、予期される負荷を考慮し、それに適した切削角度や切削速度が設定可能なものを選ぶことが肝心です。例えば、細かい仕上がりが求められる場合には、微細な切削が可能な専用チップを選択することが望ましいでしょう。結論として、MCナイロンを加工する際は、その特性を理解し、適切なバイトチップを選ぶことが、高品質な製品を効率よく生産する鍵となります。

旋盤加工におけるMCナイロンの役割

MCナイロンは、その優れた耐摩耗性や機械的強度から、旋盤加工において広く使用されています。適切なバイトチップを選ぶことは、加工の精度を高め、製品の品質を保つ上で不可欠です。MCナイロンを加工する際には、耐熱性や耐薬品性を考慮し、適合する材質や形状のバイトチップを選択することが重要です。たとえば、シャープなエッジを持つチップは、精密な仕上げが要求される場合に適しています。また、コーティングされたバイトチップは、摩擦を減らし寿命を延ばす効果があります。このような特定の特性を持つバイトチップを選択することで、MCナイロンの旋盤加工はより効率的かつ正確に行うことができます。最終的には、適切なバイトチップの選択によって、加工物の品質向上とコスト削減に大きく寄与するのです。

MCナイロン旋盤加工の基礎知識

旋盤加工の基本プロセス

MCナイロン旋盤加工用のバイトチップ選びは、精度と仕上がりの良さに直結するため、非常に重要です。その選択において最も優先すべきは材質と形状の適合性です。MCナイロン加工には硬質で耐摩耗性の高いチップが適しており、これにより精密な加工が可能となります。例えば、ダイヤモンド形状のチップは、MCナイロンを含む非鉄金属加工において優れた成果を示します。また、切りくずの排出性能が良いチップも、効率的な旋盤加工に欠かせません。適切なバイトチップを選ぶことで、工具の寿命が延びるだけでなく、加工速度の向上や製品の品質向上にもつながります。したがって、バイトチップの選択は、コスト削減と高品質な製品作りの両方に影響を与える重要な要素なのです。

MCナイロン加工に適した旋盤の選び方

工作機械の性能を最大限に引き出すには、MCナイロン旋盤加工用のバイトチップ選びが重要です。適切なバイトチップを使用することで、加工精度が向上し、製品の品質が保たれます。MCナイロンは熱や摩耗に強いため一般的な材料に比べ加工が困難であり、特にチップの材質や形状がその性能を左右します。たとえば、硬質で切れ味の良いチップは、細かく精密な加工が要求される場面に適しています。対照的に、靭性に優れたチップは、割れや欠けが起こりにくく、長時間の連続加工に適しています。また、MCナイロン専用に設計されたチップは、摩擦熱の影響を受けにくく、加工面の滑らかさを保ちます。結論として、加工するMCナイロンの種類や目的に合わせて、切削性能と耐久性を兼ね備えたバイトチップを選択することが望ましいです。これにより、工具の寿命を延ばし、コスト効率も向上させることができます。

加工に影響を与える要因とその対策