MCナイロンの寸法変化と吸水の影響を徹底解説:精密加工で失敗しないためのポイント

MCナイロンは、その優れた機械的特性と耐摩耗性から幅広い産業用途で使用されています。しかし、吸水による寸法変化は設計や加工において見過ごせない課題です。本記事では、MCナイロンが吸水するとどのような寸法変化が生じるのか、影響のメカニズムと対策、設計上の注意点を詳しく解説します。

MCナイロンとは:基礎知識と特性

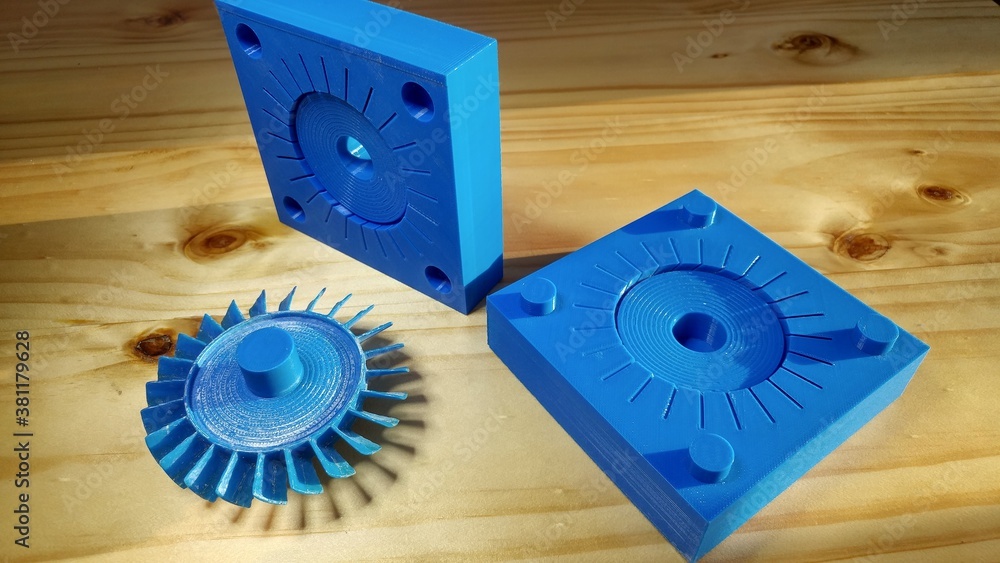

MCナイロン(モノマーキャストナイロン)は、キャスト法で製造されるナイロン樹脂です。機械部品やギア、ベアリングなどに広く用いられ、その理由は以下の特性にあります。

| 特性 | 詳細 |

|---|---|

| 耐摩耗性 | 高い耐摩耗性を持ち、長期間の使用に耐える |

| 強度・剛性 | 他のナイロン樹脂に比べて高い強度と剛性 |

| 寸法安定性 | 吸水による膨張を受けやすい点は注意が必要 |

MCナイロンの吸水や寸法変化の詳細はJISで解説されています。

MCナイロンの吸水による寸法変化のメカニズム

MCナイロンは親水性を持つため、湿度や水分に曝されると吸水します。吸水は分子間に水分子が入り込むことにより樹脂の体積が増加し、寸法変化を引き起こします。

吸水の影響を受けやすい部位

- 厚みのある部品:中心部まで水分が浸透し、膨張が顕著

- 表面積が大きい部品:表面からの吸水による変形が発生

- 長期使用部品:時間経過とともに寸法変化が累積

寸法変化の具体的な数値

MCナイロンは平衡吸水状態で体積が約2~3%膨張する場合があります。この変化は精密加工部品では許容誤差を超える可能性があり、設計段階での考慮が必要です。

吸水による影響の具体例

吸水による寸法変化は、以下のような場面で問題になります。

- ギアや歯車:クリアランス不足による摩耗・騒音増加

- ベアリングやスライド部品:寸法変化で動作不良

- 精密筐体部品:密閉性や組付け精度への影響

こうした影響は、使用環境や加工条件に応じた対策が必要です。MCナイロンの加工方法に関しては、MCナイロンの切削加工に関して解説で詳しく解説しています。

吸水による寸法変化を抑える方法

設計段階での工夫

- 寸法公差の設定:吸水後の膨張分を加味した寸法設計

- 形状設計:厚みを均一化し、吸水による変形を均等にする

- 組付け部品のクリアランス調整

材料の選択と処理

吸水率の低いナイロン系材料を選ぶことや、乾燥処理後に加工することが有効です。

加工後の乾燥処理

加工後は吸水による寸法変化を抑えるために、十分な乾燥処理を行います。一般的には80〜100℃で4〜6時間の乾燥が推奨されます。

吸水と温度変化の複合影響

吸水と温度変化が組み合わさると、MCナイロンの寸法変化はさらに複雑になります。温度上昇により熱膨張も加わるため、湿度・温度・時間の3要素を考慮した設計が重要です。

設計上の注意点

- 高湿度環境での使用は膨張率を見込む

- 温度変化が大きい場所では寸法安定性に余裕を持たせる

- 組付け後の吸水によるクリアランス変化に注意

MCナイロン部品の実務上の対策例

実際の工場現場では、以下の対策が行われています。

- 加工前に十分乾燥させる

- 吸水による膨張を考慮したクリアランス設計

- 保管は乾燥環境下で行う

よくある質問

MCナイロンは平衡吸水状態で体積が約2~3%膨張することがあります。この膨張は厚みや使用環境によって変動します。

寸法変化を抑えるには、乾燥処理後の加工や吸水率の低い材料選定が有効です。設計段階で公差を考慮し、厚みを均一化すると変形を最小化できます。

湿度と温度の両方が影響すると、MCナイロンの寸法変化は複雑になります。熱膨張も加わるため、設計では膨張率を見込み、クリアランスに余裕を持たせる必要があります。

まとめ:MCナイロンの吸水による寸法変化を制御するポイント

MCナイロンの寸法変化は、吸水と温度変化に起因します。精密加工や部品設計では、以下のポイントが重要です。

- 吸水率や保管環境を理解し、乾燥処理を徹底する

- 設計段階で寸法公差や形状を工夫する

- 実務上の保管・加工プロセスを最適化する

これらの対策を実施することで、MCナイロン部品の精度と耐久性を確保できます。MCナイロンの加工や応用についての詳細は、上記リンク先でさらに深く学べます。