コラム column

MCナイロンの種類と特性を徹底比較!あなたに最適な材料はこれだ

MCナイロンは様々な産業で広く利用されている素材ですが、その種類や特性を理解することは重要です。今回の記事ではMCナイロンの種類と特性を徹底的に比較し、あなたに最適な材料を見つけるお手伝いをします。MCナイロンはどのような種類があり、それぞれの特性はどう異なるのか?この記事を読むことで、MCナイロンを選ぶ際のポイントや注意点を把握しやすくなるでしょう。さらに、あなたのニーズに最適なMCナイロンの選び方や活用方法についても解説していきます。MCナイロンに関する知識を深め、より効果的に活用するためのヒントを得るために、ぜひこの記事をお読みください。

MCナイロン®の基本とは

MCナイロン®とは

MCナイロン®は、耐久性に優れ、機械的性質が優れていることで知られています。その特性から、自動車部品や工業製品など幅広い分野で使用されています。MCナイロン®にはさまざまな種類があり、それぞれ特性が異なります。たとえば、耐熱性に優れた種類や耐摩耗性が高い種類などがあります。これにより、用途に合わせて最適なMCナイロン®を選択することが重要です。工業製品の耐久性や強度を向上させるためには、適切なMCナイロン®の選択が不可欠です。例えば、自動車のエンジン部品には熱に強いMCナイロン®が使用されることがあります。自動車の高温環境下で安定した性能を発揮するためです。MCナイロン®の種類と特性を理解し、最適な材料を選択することで、製品の品質が向上し、効率的な製造が可能となります。

MCナイロンの種類と一般的な特性

MCナイロンは、様々な種類が存在し、それぞれ特性が異なります。MCナイロン6、ナイロン66、ナイロン610などがあり、それぞれ強度や耐摩耗性、耐熱性などが異なります。たとえば、MCナイロン6は比較的加工しやすく、繊維や樹脂として幅広い用途に利用されています。一方、MCナイロン66は強度が高く、機械部品や自動車部品などに適しています。さらに、MCナイロン610は熱に強く、高温での使用に適しています。

これらの種類を比較し、用途や環境に合わせて最適なMCナイロンを選択することが重要です。各種類の特性を理解し、製品の要求仕様に合ったMCナイロンを選ぶことで、効果的な材料選定が可能となります。MCナイロンの選択は製品の品質や性能に大きな影響を与えるため、慎重に検討することが重要です。

MCナイロン®の歴史と市場における位置づけ

MCナイロン®は、合成繊維の一種であり、その特性は耐摩耗性や強度に優れています。MCナイロン®は、機械部品や自動車部品、スポーツ用品などさまざまな分野で幅広く利用されています。その歴史は古く、高い市場価値を誇っています。

MCナイロン®は、他のナイロン材料と比較して、熱に対する耐性や剛性が高い特性があります。これにより、高温環境下での使用に適しています。また、化学薬品にも耐性を持ち、耐候性にも優れています。

例えば、自動車のエンジン部品や歯車などの機械部品に使用されることが多く、その信頼性と耐久性が求められる場面で活躍しています。MCナイロン®は、その特性から多くの産業分野で重要な役割を果たしており、常に需要が高い材料として注目されています。

MCナイロン®の特徴とグレード

標準MCナイロン®の特性

MCナイロンにはさまざまな種類がありますが、その中でも標準MCナイロン®は特に一般的な素材です。この種類のMCナイロンは耐摩耗性や耐薬品性に優れており、機械部品や歯車、ベアリングなどに広く利用されています。また、潤滑特性も高く、高い剛性を持つため、様々な産業で重要な役割を果たしています。

標準MCナイロン®は高い強度と耐熱性を持ちながら比較的低コストで入手できるため、経済的な選択肢としても好まれています。具体的な例を挙げると、自動車部品、電子機器、工業機械などが挙げられます。

要するに、標準MCナイロン®は幅広い用途に適した優れた性能を持つ素材であり、さまざまな産業分野で重要な役割を果たしています。

MCナイロン®のグレードとその違い

MCナイロン®は、様々な種類があります。それぞれ異なる特性を持っており、用途によって最適なものを選ぶことが重要です。例えば、MCナイロン6は強度が高く、機械部品などに向いています。一方、MCナイロン66は摩耗性が高く、耐熱性に優れているため、ギアや軸受けなどに適しています。

また、MCナイロン12は柔軟性に優れており、航空宇宙産業などで使用されています。これらの種類はそれぞれ独自の特長を持ち、適切な状況で使用することで性能を最大限に引き出すことができます。したがって、MCナイロン®を使用する際は、用途や必要な特性に合わせて適切なグレードを選択することが重要です。

特殊グレードMCナイロン®の紹介

MCナイロンにはさまざまな種類がありますが、中でも特殊グレードMCナイロン®は特に注目されています。この素材は耐熱性、耐摩耗性、剛性などの特性に優れており、機械部品や自動車部品など幅広い用途に使用されています。

特殊グレードMCナイロン®は、高い機械的強度を持ちながら、耐薬品性にも優れています。これにより、化学工業や医療機器など厳しい環境下での使用に適しています。

例えば、自動車のエンジン部品やギア、工業機械の歯車などに使われることがあります。その耐久性や信頼性から、さまざまな産業で重要な役割を果たしています。

特殊グレードMCナイロン®は、その優れた特性から幅広い分野で利用されており、あなたに最適な材料として選択される理由があります。

各グレードの用途と適性

MCナイロンの種類と特性を徹底比較!あなたに最適な材料はこれだ

MCナイロンには様々な種類がありますが、それぞれが異なる特性を持っています。使用する目的や環境によって最適なMCナイロンを選ぶことが重要です。

まず、高強度を求める場合にはMCナイロン66が適しています。自動車部品や機械部品などに広く使用されており、耐摩耗性に優れています。

一方、MCナイロン12は耐薬品性に優れており、化学薬品の流通管やポンプ部品などに適しています。

そして、熱に強い特性を求める場合にはMCナイロン610がおすすめです。エンジン部品や耐熱パーツに使用されることが多く、高温環境にも対応できます。

それぞれのMCナイロンの特性を理解し、使用する用途に合わせて適切な材料を選ぶことで、より効率的な製品開発や製造が可能となります。

MCナイロン®の加工方法

加工技術の種類

MCナイロンの種類と特性を徹底比較!あなたに最適な材料はこれだ

MCナイロンは、様々な種類があります。これらの種類は異なる特性を持っています。例えば、MCナイロン66は高い耐熱性と耐久性を持ち、機械部品や自動車部品などに広く使用されています。一方、MCナイロン6は柔軟性があり、衝撃に強いのでスポーツ用具や家庭用品に適しています。

MCナイロンの選択には、使用する環境や必要な特性によって最適な種類を選ぶことが重要です。例えば、耐熱性が求められる場合はMCナイロン66を選び、柔軟性が必要な場合はMCナイロン6を選択すると良いでしょう。

それぞれの特性を比較し、あなたのニーズに最適なMCナイロンを選ぶことで、製品の性能向上や耐久性の向上につながるでしょう。

MCナイロン®の加工上の注意点

MCナイロン®の種類と特性を徹底比較!あなたに最適な材料はこれだ。MCナイロン®は様々な種類があります。それぞれの特性を比較することで、最適な選択ができます。例えば、MCナイロン®Aは強度が高く、耐摩耗性に優れています。一方、MCナイロン®Bは摩擦係数が低く、滑りやすい特性があります。さらに、MCナイロン®Cは耐熱性に優れており、高温での使用に適しています。

これらの特性を理解することで、使用する環境や目的に合わせて最適なMCナイロン®を選択することが重要です。例えば、機械部品の摩耗を抑えたい場合はMCナイロン®Aが適しています。一方、高温環境で使用する場合はMCナイロン®Cが適しています。適切なMCナイロン®の選択は製品の性能向上につながります。

加工精度と品質管理

MCナイロンの種類と特性を徹底比較!あなたに最適な材料はこれだ

MCナイロンは耐摩耗性、潤滑性、耐熱性に優れており、様々な用途に使われています。MCナイロンにはいくつかの種類があり、それぞれ異なる特性を持っています。

まず、MCナイロン6は一般的であり、強度があり耐熱性が高い特徴があります。MCナイロン66は摩耗性に優れ、機械部品などに使われます。さらに、MCナイロン612は摩擦特性が優れており、燃料ポンプなどの部品に使用されます。

これらの特性を比較することで、あなたの使用目的に最適なMCナイロンを選ぶことができます。材料の選択は製品の性能に直結するため、慎重に検討することが重要です。

メーカーによるMCナイロン®の差異

主要メーカーとその製品ラインナップ

MCナイロンの種類と特性を徹底比較!あなたに最適な材料はこれだ

MCナイロンにはいくつかの種類があります。それぞれ異なる特性を持ち、異なる用途に適しています。例えば、MCナイロン6は耐摩耗性に優れ、歯車や軸受などの部品に適しています。一方、MCナイロン66は強度が高く、耐熱性にも優れているため、機械部品や電子部品などに適しています。

このように、MCナイロンの種類にはそれぞれ特性があります。製品を選ぶ際には、使用する環境や条件に合わせて適切な種類を選ぶことが重要です。特に耐摩耗性や耐熱性などの特性が必要な場合は、適切なMCナイロンを選ぶことで製品の性能向上が期待できます。結果として、品質や耐久性が向上し、製品の寿命が長くなる可能性があります。

メーカー別グレードの特徴比較

MCナイロンは様々な種類があり、それぞれ異なる特性を持っています。例えば、MCナイロン66は強靭で耐久性に優れており、歯車やベアリングなどの高負荷部品に最適です。一方MCナイロン612は潤滑性に優れ、機械部品の摩擦が多い場面で重宝されます。他にもMCナイロン12は耐薬品性に優れており、化学業界で使用されることが多いです。

それぞれのMCナイロンの特性を理解することで、最適な材料を選択できます。例えば、耐久性が求められる自動車部品にはMCナイロン66が適しています。また、摩擦が多い環境ではMCナイロン612が適しています。

MCナイロンの種類と特性を比較することで、あなたのニーズに最適な材料を選ぶことができます。

選定のためのメーカー情報の読み解き方

MCナイロンは、さまざまな種類がありますが、それぞれ特性や用途が異なります。まず、モノマー単位の組成によって区分され、結晶性MCナイロンとアモルファスMCナイロンに大別されます。結晶性MCナイロンは強度が高い特徴があり、機械部品などの耐久性を求められる分野で利用されます。一方、アモルファスMCナイロンは耐熱性や柔軟性に優れ、繊維製品や包装材などに広く使用されています。

さらに、耐熱性や耐薬品性などの要件によってもMCナイロンは分類されます。例えば、高温下での使用を想定する場合は耐熱性に優れたMCナイロンが適しています。これらの特性を理解し、用途に合ったMCナイロンを選定することが重要です。製品の設計や材料選定において、適切なMCナイロンを選ぶことで製品の性能向上や信頼性確保につながるでしょう。

MCナイロン®の材料性質

物理的性質

MCナイロンは様々な種類があり、それぞれ異なる特性を持っています。例えば、MCナイロン6とMCナイロン66は一般的な種類であり、それぞれ独自の強度や耐熱性を持っています。MCナイロン6は比較的熱に弱いですが、柔軟性があり、繊維や織物に適しています。一方、MCナイロン66は高い強度を持ち、耐熱性に優れています。これにより、耐久性が求められる部品や機械部品などに広く使用されています。適切な用途に応じてMCナイロンの種類を選ぶことが重要です。しっかりとした比較を行い、自分のニーズに最適な材料を選ぶことで、より良い製品や部品が作れます。

化学的耐性

MCナイロンには、さまざまな種類があります。化学的耐性に関しては、MCナイロン66が注目される特性を持っています。この種類は、耐油性や耐溶剤性に優れているため、自動車部品や機械部品などの分野で広く使用されています。一方でMCナイロン612は、高温に強く、潤滑性にも優れています。これは、エンジン部品やベアリングなどの高負荷部品に適しています。

さらに、MCナイロン12は、ガスバリア性に優れており、食品包装や医療機器などの分野で重要な役割を果たしています。それぞれのMCナイロンの種類は、異なる特性を持ち、異なる用途に適しています。自分のニーズや使用目的に合ったMCナイロンを選ぶことで、最適な材料を見つけることができます。

熱的特性と耐熱性

MCナイロンの種類と特性を徹底比較!あなたに最適な材料はこれだ

MCナイロンには様々な種類がありますが、それぞれ特性が異なります。例えば、熱的特性と耐熱性は重要な要素です。MCナイロンは一般的に比較的高い耐熱性を持っており、高温環境においても強度を保持します。これは、自動車部品や機械部品など、高温での使用が必要な分野での需要が高い理由の一つです。

一方、MCナイロンの中には特に高い耐熱性が求められる場面もあります。例えば、エンジン部品や電子部品など、極めて高温の状況で使用される部位では、特に耐熱性の高いMCナイロンが必要とされます。そのため、使用する環境や条件に合わせて適切なMCナイロンを選択することが重要です。

機械的特性

MCナイロンには、いくつかの種類があります。それぞれ異なる特性があり、使い分けることが大切です。例えば、MCナイロン6は強度が高く、耐熱性にも優れています。一方、MCナイロン66は耐摩耗性に優れており、潤滑性も高い特徴があります。さらにMCナイロン12は、柔軟性があり耐油性にも優れています。

これらの異なる特性を理解することで、使用する環境や目的に合った最適なMCナイロンを選ぶことができます。例えば、強度が求められる部品にはMCナイロン6を選び、摩耗が激しい部分にはMCナイロン66を選択するといった具体的な使い分けが可能です。

要するに、MCナイロンの種類と特性を比較し、適切に選択することで、より効率的で高品質な製品を生産することができます。

MCナイロンと他材料との比較

MCナイロン®とジュラコン(POM)の特性比較

MCナイロンは、工業製品や自動車部品など幅広い用途に使われる合成樹脂です。MCナイロン®とジュラコン(POM)を比較すると、MCナイロンは耐熱性や耐摩耗性に優れており、高い機械的性質を持っています。特に、潤滑性や摩擦係数の低さが特徴であり、機械部品の摩耗を軽減します。

一方、ジュラコンは剛性や寸法安定性に優れており、油や溶剤に対する耐性も高いです。これにより、精密部品や薬品容器などに広く利用されています。ただし、温度による影響を受けやすく、耐熱性には劣ります。

したがって、使用環境や要件に応じて適切な素材を選択することが重要です。MCナイロンは高い耐摩耗性が求められる場面に適しており、ジュラコンは寸法安定性が必要な場面で活躍します。製品の目的や使用条件を考慮して、最適な素材を選択しましょう。

用途に応じた材料選定のポイント

MCナイロンの種類と特性を徹底比較!あなたに最適な材料はこれだ

MCナイロンは、様々な用途に使われる素材です。用途によって異なるMCナイロンの種類を選ぶことが重要です。例えば、機械部品には耐摩耗性が重要なため、耐摩耗性に優れたMCナイロンを選ぶ必要があります。一方、食品包装などの場合は、耐熱性や耐薬品性が求められるため、それに適したMCナイロンを選ぶことが重要です。

たとえば、MCナイロン66は強度が高く、耐摩耗性にも優れています。一方、MCナイロン12は耐薬品性に優れており、化学薬品の取り扱いに適しています。

用途に合ったMCナイロンを選ぶことで、製品の性能や耐久性を向上させることができます。自分のニーズに合ったMCナイロンを選んで、最適な素材を見つけましょう。

コストパフォーマンスと加工性

MCナイロンの種類と特性を徹底比較!あなたに最適な材料はこれだ

MCナイロンは、様々な種類がありますが、それぞれ特性が異なります。例えば、MCナイロン6は耐摩耗性に優れ、耐油性もあります。一方、MCナイロン66は強度に優れ、高温にも耐えられます。これらの特性を比較することで、自分にとって最適な材料を選ぶことができます。

MCナイロンを使用する際には、コストパフォーマンスと加工性も重要な要素です。例えば、MCナイロンの中には繊維強化されたものもあり、強度を必要とする場面で優れた選択肢となります。加工性が良いMCナイロンは、製品の形状に応じて柔軟に対応できるため、製造プロセスをスムーズに進めることができます。

以上のように、MCナイロンの種類や特性を比較し、コストパフォーマンスや加工性を考慮することで、自分に最適な材料を選ぶことができます。

MCナイロン®の選定ガイド

用途に最適なMCナイロン®の選び方

MCナイロンの選び方について考える際、まず重要なのは使用用途です。MCナイロンは耐摩耗性や耐薬品性に優れた材料で、機械部品や歯車、ベアリングなどさまざまな用途に使われています。次に、熱可塑性MCナイロンと耐熱性MCナイロンの特性を比較することが重要です。熱可塑性MCナイロンは成形加工が容易で、一方で耐熱性MCナイロンは高温環境においても優れた性能を発揮します。例えば、自動車部品では熱可塑性MCナイロンが一般的ですが、高温環境下で使用する場合は耐熱性MCナイロンが適しています。最適なMCナイロンを選ぶ際には、使用環境や条件に合わせて適切な種類を選ぶことが重要です。

環境条件とMCナイロン®の適合性

MCナイロンは、様々な種類がありますが、それぞれ異なる特性を持っています。環境条件との適合性を考えると、適切なMCナイロンを選ぶことが重要です。例えば、機械要素に要求される耐摩耗性が高い場合は、MCナイロン66が適しています。一方、化学薬品に対する耐性が必要な場合は、MCナイロン612が適しています。

特定の環境下でのMCナイロンの性能を理解するためには、具体的な事例を見てみましょう。自動車部品の歯車やベアリングには、高い強度と摩擦特性を持つMCナイロン6が使用されています。これにより、耐久性や信頼性が確保されます。

したがって、環境条件とMCナイロンの適合性を考慮して適切なタイプを選ぶことが重要です。要求される性能や環境要因を踏まえた選択により、製品の品質と耐久性を向上させることができます。

長期使用における耐久性の考慮

MCナイロンは、耐久性に優れた材料として幅広い用途で使用されています。種類によって特性が異なりますが、総じて強度や耐摩耗性が高く、潤滑性にも優れています。例えば、MCナイロン6は一般的な機械部品や歯車などに使用されることが多く、耐久性が求められる環境で重宝されています。一方、MCナイロン66は高温に強く、自己潤滑性があり、エンジニアリングプラスチックとして自動車部品や機械部品に広く使用されています。したがって、使用する環境や条件に応じて最適なMCナイロンを選択することが重要です。耐久性や特性を考慮して適切なMCナイロンを選ぶことで、製品の性能向上や寿命延長につながるでしょう。

MCナイロン®の応用例と市場動向

各産業での応用事例

MCナイロンの種類と特性を徹底比較!あなたに最適な材料はこれだ

MCナイロンには様々な種類があります。それぞれ異なる特性を持ち、用途によって最適なものが異なります。例えば、MCナイロン6は強度が高く、耐摩耗性に優れています。一方、MCナイロン66は耐熱性に優れており、高温環境での使用に適しています。

さらに、MCナイロン12は柔軟性に優れているため、曲げやすく、衝撃吸収性にも優れています。これらの特性を比較し、使用する環境や条件に合わせて適切なMCナイロンを選択することが重要です。

例えば、自動車部品にはMCナイロン6やMCナイロン66が使用されることが多いです。一方、スポーツ用具や衣料品にはMCナイロン12が適しています。適切なMCナイロンを選ぶことで製品の性能向上につながります。

新しい市場トレンドとMCナイロン®

MCナイロン®は、近年注目を集めている素材です。その特性や種類を比較することで、自分に適した材料を選ぶことが重要です。日本では、自動車部品や工業製品など幅広い分野でMCナイロン®が使用されています。この材料は耐熱性や耐摩耗性に優れており、強度も高いため信頼性があります。

MCナイロン®の種類には、MCナイロン6、MCナイロン66などがありますが、それぞれ特性が異なります。例えば、MCナイロン6は低価格で加工しやすいため一般的です。一方、MCナイロン66は強度が高く、耐熱性に優れています。

したがって、使用用途や必要な特性に合わせて適切なMCナイロン®を選ぶことが大切です。慎重な比較を通じて、最適な材料を選んで自分のニーズに最適な製品を作ることができます。

持続可能な開発とMCナイロン®の役割

MCナイロン®は、持続可能な開発において重要な役割を果たしています。例えば、環境への影響を最小限に抑えながら、高い機能性を持つ製品を提供することができます。MCナイロン®は、自動車部品や工業製品など幅広い用途に使用されており、その耐久性や軽量性が評価されています。

さらに、MCナイロン®には様々な種類がありますが、それぞれ異なる特性を持っています。例えば、熱に強いタイプや耐久性に優れたタイプなどがあります。これらの特性を比較し、最適な材料を選択することが重要です。製品の用途や必要な性能に合わせて適切なMCナイロン®を選ぶことで、製品の品質向上や生産効率の向上につながることが期待されます。MCナイロン®の特性を理解し、適切な選択を行うことで、持続可能な開発に貢献することができます。

MCナイロン®の未来

研究開発動向

MCナイロンは、多くの種類がありますが、それぞれ異なる特性を持っています。例えば、MCナイロン6は強度に優れており、自動車部品や工業製品によく使われます。一方、MCナイロン66は耐熱性や耐久性に優れており、機械部品や電気部品に適しています。MCナイロン12は柔軟性に優れ、医療機器や包装材料として利用されています。

これらの異なる特性を理解することで、使用する環境や用途に適したMCナイロンを選ぶことが重要です。例えば、強度が必要な部品にはMCナイロン6を選び、耐熱性が求められる場合にはMCナイロン66が適しています。

つまり、MCナイロンの種類と特性を比較して適切に選ぶことで、製品の品質や耐久性を向上させることができます。自動車や電化製品など様々な産業で広く使用されているMCナイロンは、その特性を活かした適切な選択が重要なポイントとなります。

新素材としての可能性

MCナイロンは耐摩耗性が高く、強靭で軽量な素材として注目を集めています。種類には、MCナイロン6、MCナイロン66などがあり、それぞれ独自の特性を持っています。MCナイロン6は加工しやすく、耐熱性に優れていますが、MCナイロン66は強度が高く、耐摩耗性に優れています。

例えば、自動車部品やスポーツ用具、工業製品など様々な分野で利用されています。MCナイロン製の歯車は高い耐摩耗性と静粛性を持ち、工業機械の中でも重要な役割を果たしています。

したがって、使用目的や要件に合わせて適切なMCナイロンを選択することが重要です。素材の特性を理解し、適切に活用することで、製品の性能向上や耐久性の向上に繋がるでしょう。MCナイロンの特性を理解し、最適な素材を選ぶことが重要です。

グローバル市場でのMCナイロン®

MCナイロンは、その特性によって様々な分野で使用されています。例えば、車の部品や日用品、スポーツ用品など幅広い製品に利用されています。MCナイロンは非常に強靭であり、耐摩耗性が高く、摩擦や熱にも強い特性を持っています。これにより、歯車や軸受などの部品に理想的です。

一方、MCナイロンの中でも、MCナイロン6とMCナイロン66は最も一般的な種類です。MCナイロン6は耐水性が高く、寸法安定性があり、一方でMCナイロン66は高い耐熱性を持ち、強度も優れています。製品の用途や要件によって適した種類を選ぶことが重要です。

このように、MCナイロンはその特性によって様々な分野で重宝されています。使用する際には、目的に合った最適な種類を選ぶことがポイントです。

まとめ

MCナイロンは様々な種類があり、それぞれ異なる特性を持っています。適切な材料を選ぶためには、それぞれの特性を理解することが重要です。また、使用する環境や条件によって最適なMCナイロンの種類が異なるため、注意が必要です。適切な特性を持ったMCナイロンを選ぶことで、製品の性能が向上し、効果的な使用が可能となります。

業界別に見るMCナイロンの色と規格の選び方

業界で広く使用されているMCナイロンは、その色や規格を選ぶ際には様々な要素が考慮されます。今回は、MCナイロンの色と規格の選び方を業界別に解説します。MCナイロンはその優れた特性から様々な分野で利用されており、その選択は製品の品質や用途に直結します。本記事では、MCナイロンの色による特性や規格の違いについて詳しく説明し、どのように選ぶべきかについて解説します。業界ごとに異なるニーズや要件に合わせてMCナイロンを適切に選ぶための参考情報をご提供します。MCナイロンの色や規格に関する知識を深め、製品開発や製造に役立ててみてください。

MCナイロンとは

MCナイロンの基本的な定義

MCナイロンは、熱可塑性樹脂の一種であり、様々な業界で幅広く使用されています。このナイロンは耐摩耗性や耐薬品性に優れており、機械部品や車両部品、工業製品などに広く利用されています。MCナイロンはその色や規格によって分類され、異なる用途に適した特性を持っています。

例えば、特定の業界ではMCナイロンの色や規格が異なる場合があります。自動車部品の製造業界では、特定の色や規格のMCナイロンが使用されています。これは、対摩耗性や耐熱性などの性質が求められるためです。一方、建築業界では別の色や規格のMCナイロンが選ばれることがあります。

したがって、業界ごとにMCナイロンの色と規格を適切に選ぶことが重要です。適切なMCナイロンを選択することで、製品の性能や耐久性を向上させることができます。業界別に適したMCナイロンの選び方を理解することは、製品開発や製造において重要な要素となります。

MCナイロンの歴史と発展

MCナイロンは、繊維産業で重要なポジションを占める素材です。その歴史は古く、開発初期から現在まで進化を続けています。規格や色の選択は重要であり、業界ごとに異なるニーズに合わせて提供されています。

MCナイロンの発展は、その耐久性や耐久性の高さからさまざまな用途に適しています。例えば、スポーツウェア、軍用装備、自動車部品など、幅広い分野で利用されています。

規格を選ぶ際には、使用する環境や目的に応じて適切なものを選ぶことが重要です。色の選択も重要であり、デザインや用途によって異なる色が求められます。

MCナイロンの発展は今後も進み、さまざまな産業で重要な役割を果たしていくことが期待されています。

MCナイロンの一般的な用途

MCナイロンは、その耐久性や耐摩耗性から幅広い用途で利用されています。工業製品や自動車部品、電子機器の製造など、さまざまな産業で重要な素材として採用されています。例えば、歯車や軸受などの機械部品に使われることがあります。MCナイロンは、高い潤滑性と耐熱性を持つため、機械部品がスムーズに動くことができ、摩耗しにくい特性があります。また、化学薬品に対しても耐性があるため、耐食性が求められる環境でも重宝されています。さらに、MCナイロンは絶縁性が高いため、電気製品の部品としても使われています。これらの特性から、MCナイロンは様々な産業で広く活用されている重要な素材と言えます。

MCナイロンの色の選び方

業界別の色の意味と用途

MCナイロンの色と規格の選び方について考える際には、業界別のニーズや要件を理解することが重要です。例えば、医療業界では清潔感や衛生面が重視されるため、白色や明るい色のMCナイロンが好まれます。これには、手術用具や医療機器の製造に使用されることがあります。

一方、建設業界では耐久性や防水性が求められるため、黒色やグレーなどの地味な色合いのMCナイロンが適しています。例えば、外壁や屋根材として使用される場合があります。

さらに、スポーツ用品業界ではファッション性や機能性が重視されるため、カラフルな色のMCナイロンが人気です。ランニングシューズやスポーツウェアなどに使用されることがあります。

業界別に色や規格を選ぶことで、製品の用途や特性に合った最適なMCナイロンを選ぶことができます。

色による物性の違い

MCナイロンの色と規格の選び方について考える際、色による物性の違いを理解することが重要です。たとえば、色によって耐光性や耐摩耗性が異なります。赤色のMCナイロンは他の色よりも耐光性が低く、青色は耐摩耗性に優れています。このように、色が物性に与える影響を考慮することで、使用する環境や要件に適したMCナイロンを選ぶことができます。規格も重要であり、例えばMCナイロンの耐熱性や潤滑性は規格によって異なります。さまざまな色や規格を理解し、適切に選択することで、製品の性能向上や耐久性の向上につながることが期待されます。MCナイロンを効果的に選ぶためには、色と規格の両方を適切に考慮することが大切です。

色選びのポイント

業界別に見るMCナイロンの色と規格の選び方は重要です。色選びのポイントを考える際には、まず使用する業界や用途を考慮することが大切です。例えば、建築業界では外観やデザイン性が重要となるため、明るい色やカラフルな色のMCナイロンが好まれることがあります。

さらに、規格の選び方も検討すべきです。規格は、厚みや強度、耐久性などに影響を与えます。例えば、屋外で使用する場合は耐候性に優れた規格を選ぶことが重要です。

ですので、業界や用途に合った色と規格を選ぶことがポイントです。MCナイロンの色と規格を適切に選ぶことで、製品の見た目や品質が向上し、顧客の満足度も向上するでしょう。

MCナイロンの規格について

規格の種類と特徴

MCナイロンの色や規格を選ぶ際に重要な要素は何でしょうか?MCナイロンは様々な業界で使用されており、その色や規格はその用途によって異なります。例えば、自動車業界では強度や耐久性が重視されるため、特定の色や規格が求められます。一方、衣料品業界では色の鮮やかさや柔らかさが重要となります。

そして、MCナイロンの色や規格を選ぶ際には、その業界での標準や規制も考慮する必要があります。例えば、食品包装用のMCナイロンは特定の色や規格が定められている場合があります。

したがって、MCナイロンの色や規格を選ぶ際には、その業界での要件や用途に適したものを選ぶことが重要です。業界別に適したMCナイロンの色と規格を選ぶことで、製品の品質や性能を向上させることができます。

業界別における規格の選定基準

業界別における規格の選定基準は、その業界ごとに異なる要素が重要となります。MCナイロンの色と規格を選ぶ際には、まず使用する業界や用途に合わせて適切な規格を選ぶことが重要です。

例えば、繊維産業では耐久性や色の鮮やかさが求められるため、MCナイロンの規格選定においてはそれらの特性を重視する必要があります。また、衣料品業界においてはファッション性や柔軟性が重要となるため、規格の色合いや柔らかさが選定基準となります。

要するに、業界ごとに求められる性能やデザインが異なるため、MCナイロンの色と規格を選ぶ際にはその業界のニーズに合致するかどうかをしっかりと考慮することが重要です。業界別に規格を選定することで、最適な製品を選ぶことができ、満足度も高まるでしょう。

規格による性能の違い

業界別に見るMCナイロンの色と規格の選び方

MCナイロンは様々な色や規格がありますが、それぞれの性能には違いがあります。例えば、強度や耐摩耗性、耐熱性などに差があります。これらの性能は使用する業界によって求められる要件が異なるため、適切なMCナイロンを選ぶことが重要です。

例えば、自動車業界では耐摩耗性が重要視されるため、摩耗に強いMCナイロンが選ばれます。一方、建築業界では耐候性が求められるため、耐候性に優れたMCナイロンが適しています。業界ごとに異なる性能を持つMCナイロンを選ぶことで、製品の品質向上や耐久性の向上につながります。そのため、適切なMCナイロンの色と規格を選ぶことが重要です。

MCナイロンの特徴と類似素材との比較

MCナイロンの物理的・化学的特性

MCナイロンの物理的な特性は、耐摩耗性や耐摘除性に優れています。これは、長期的な耐久性を持ち、様々な環境で使用される理由の一つです。また、MCナイロンは耐油性や耐薬品性も高く、潤滑性にも優れています。これらの特性から、機械部品や歯車、軸受などの産業機器に広く使用されています。例えば、車両のパーツや工業製品、スポーツ用具などでの使用が挙げられます。繊維製品においても、MCナイロンは高い強度と柔軟性を兼ね備えており、衣料品やバッグ、靴などの製造にも活用されています。そのため、MCナイロンは多岐にわたる産業で重要な役割を果たしています。

他のナイロン素材との比較

[業界別に見るMCナイロンの色と規格の選び方]

MCナイロンはさまざまな業界で使用される素材です。他のナイロン素材と比較して、MCナイロンは耐摩耗性に優れ、耐薬品性も高い特徴があります。例えば、自動車業界では、エンジン部品や歯車などに使用されており、高温にも強いため信頼性が高いです。

また、MCナイロンは色や規格が豊富で、業界や用途によって選ぶべき色や規格が異なります。例えば、電気機器業界では絶縁性が求められるため、特定の色や厚さのMCナイロンが適しています。

したがって、MCナイロンの色や規格を選ぶ際には、使用する業界や具体的な用途に合わせて適切な種類を選ぶことが重要です。これにより、製品の性能や耐久性を向上させることができます。

MCナイロンと他の工業用プラスチックの違い

業界別に見るMCナイロンの色と規格の選び方

MCナイロンは工業用プラスチックの一種であり、他のプラスチックと比較して特有の性質を持っています。MCナイロンの色や規格を選ぶ際には、その特性を理解することが重要です。例えば、強度や耐熱性が求められる自動車部品の製造業界では、MCナイロンの耐摩耗性や潤滑性が重視されます。そのため、色や規格の選択は製品の用途や環境に合わせて慎重に行われます。

一方、建築業界では、耐候性や耐久性が重要視されるため、色や規格の選択は外部環境に適したものを選ぶことが一般的です。MCナイロンはその特性によって様々な業界で使用されており、それぞれのニーズに合わせて適切な色と規格を選ぶことが重要です。

メーカーやグレードによるMCナイロンの違い

主要メーカーとその製品ラインナップ

MCナイロンの色と規格の選び方は、業界別で見ると重要なポイントです。例えば、建設業界では耐久性や耐候性が重要な要素となります。そのため、色や規格の選択は建設現場の状況や環境に合わせて慎重に行う必要があります。

一方、ファッション業界ではトレンドやデザイン性が重視されます。MCナイロン製品の色や規格は消費者の好みや需要に合わせて選択されます。例えば、明るい色合いは若者向けの商品に人気があります。

さらに、自動車業界では安全性や軽量性が重要視されます。MCナイロンの色や規格は車両のデザインや性能に影響を与えます。特に、クルマの内装部品に使用される場合は耐久性や見た目も考慮されます。

業界ごとに異なる要素を考えながら、MCナイロンの色と規格を選ぶことが重要です。それぞれの業界に合った適切な選択を行うことで、製品の品質や競争力を高めることができます。

グレード別の特性と用途

業界別にMCナイロンの色と規格の選び方を考える際、各色の特性や規格に注目することが重要です。例えば、紫色は高い耐摩耗性を持ち、機械要素に使用されやすい色として知られています。一方、黄色は高い視認性を持っており、安全対策製品に広く使用されています。このように、MCナイロンの色選びは使用目的や環境などに合わせて検討する必要があります。さらに、規格の選び方も重要であり、耐久性や強度、耐熱性などの要素を考慮することが大切です。業界によって必要とされる特性や要件が異なるため、適切な色や規格を選ぶことが製品の品質向上や効率化につながります。

メーカーとグレード選びのガイドライン

MCナイロンの色や規格を選ぶ際に重要なポイントを見ていきましょう。MCナイロンは様々な業界で使用されており、その色や規格は用途によって異なります。例えば、自動車業界では強度や耐久性が重視されるため、暗い色合いや特定の規格が選ばれます。一方、衣料品業界ではファッション性や柔らかさが求められるため、明るい色や別の規格が選択されることがあります。このように、業界ごとにMCナイロンの色や規格が異なる理由は、それぞれの業界のニーズや要求に合わせて適した製品を提供するためです。適切な色や規格を選ぶことは、製品の品質や効果を向上させるだけでなく、業界での競争力を高める重要な要素となります。

MCナイロン選びのための総合ガイド

色と規格を決定する際の考慮事項

業界別に見るMCナイロンの色と規格の選び方

MCナイロンの色と規格を決定する際に考慮すべき重要なポイントがあります。まず、色に関しては使用する業界や用途に適した色を選ぶことが重要です。例えば、防水性が求められる場合には暗い色が適しています。一方で、目立たせたい部分には明るい色を選ぶことが効果的です。

次に、規格を決定する際には耐久性や強度、耐熱性などの要件に注意が必要です。例えば、自動車部品に使用する場合には特定の規格が必要となることがあります。これらの要件を満たす規格を選ぶことで、製品の品質や安全性を確保することができます。

色と規格を選ぶ際には、使用環境や要件に応じて適切な選択をすることが重要です。業界ごとに異なるニーズに対応できるよう慎重に検討してください。

業界別の推奨されるMCナイロンの選び方

業界別に見るMCナイロンの色と規格の選び方

MCナイロンを選ぶ際には、業界ごとに異なる色と規格の選択基準があります。例えば、工業用途では強度や耐久性が重要であり、黒やグレーなどの地味な色が一般的です。一方、ファッション業界では色彩や風合いが重視され、派手な色合いや柔らかな質感のMCナイロンが選ばれます。

また、規格についても重要なポイントです。異なる業界では異なる規格が求められることがあります。例えば、自動車業界では耐摩耗性が重要視されるため、特定の規格に合致したMCナイロンが選ばれます。

業界ごとに異なるニーズや要求に応えるため、MCナイロンの色と規格を選ぶ際には、業界の特性を理解し、適切な選択をすることが重要です。

購入前のチェックリスト

[業界別に見るMCナイロンの色と規格の選び方]

MCナイロンの色と規格を選ぶ際には、業界ごとに特性や要求が異なります。例えば、アパレル業界では色の鮮やかさや耐久性が重要です。一方、自動車業界では耐熱性や耐油性などが求められます。規格も異なるため、用途に応じて適切なMCナイロンを選択することが大切です。

アパレル業界では、明るい色合いや柔軟性が求められます。例えば、水着やスポーツウェアには派手な色が使われることが多いです。一方、自動車部品では黒やグレーなどのシックな色合いが一般的です。

業界ごとに異なるMCナイロンの色や規格を理解し、適切な選択をすることで、製品の品質や耐久性を向上させることができます。業界別のニーズに合わせてMCナイロンを選ぶことで、製品開発や生産効率を向上させることができるでしょう。

まとめ

MCナイロンの色と規格の選び方は、業界ごとに異なる重要なポイントです。MCナイロンは様々な色と規格があり、それぞれの業界や用途に適したものを選ぶことが重要です。色や規格を適切に選ぶことで、製品の見た目や性能に大きな影響を与えます。業界によって求められる特性や色合いが異なるため、適したMCナイロンを選ぶことが成功のカギです。

自分に合ったMCナイロンを見つけるコツ:規格と色の完全マッチング

MCナイロンの選び方について知識をお持ちでしょうか?色々な種類がありますが、自分に合ったMCナイロンを見つけるコツは何でしょうか?今回は、MCナイロンの規格と色の完全マッチングに焦点を当ててお伝えします。

MCナイロンとは、機械部品などに幅広く使用される高性能樹脂の一種です。しかし、その中にも様々な種類が存在し、自分の用途や要件に適したものを選ぶことが重要です。特に、規格や色合いについて正確な知識を持つことは、作業効率や品質向上につながります。

本記事では、MCナイロンの規格について詳しく解説し、さらに色の選び方についても具体的なアドバイスをご紹介します。自分に合ったMCナイロンを見つけるコツを探している方々にとって、参考になる情報が満載の記事となっています。是非、最適なMCナイロンの選び方を知るためにお読みください。

MCナイロンとは

MCナイロンの基本的な定義

MCナイロンとは、強力で耐久性に優れたナイロンの一種です。それは、繊維を強化するために使用される炭素繊維やガラス繊維と組み合わされています。この特性により、MCナイロンは様々な用途に適しています。例えば、自動車部品やスポーツ用品、工業製品などに広く使用されています。さらに、MCナイロンは耐摩耗性や耐油性に優れているため、機械部品やギアなどの摩擦が発生する環境で重要な役割を果たしています。そのため、MCナイロンは高い強度と耐久性が求められる様々な製品において重要な素材として注目されています。

MCナイロンの歴史と発展

MCナイロンは非常に強力で耐久性に優れた素材であり、多くの用途に使用されています。その歴史は古く、第二次世界大戦中に開発されました。その後、自動車部品やスポーツ用品など幅広い分野で利用されるようになりました。規格と色の完全マッチングは、製品の品質と見た目に影響します。例えば、自動車の内装に使用されるMCナイロンは、規格に合った色でなければ顧客満足度が低下します。また、スポーツウェアなどの衣料品でも色合いが重要であり、購買意欲に影響を与える要素となります。したがって、製品を選ぶ際には、規格と色の両方を考慮して、自分に合ったMCナイロンを見つけることが重要です。

MCナイロンの特徴と性能

物理的特性と耐久性

MCナイロンの選択において重要なのは、規格と色の完全マッチングです。MCナイロンは耐久性に優れ、さまざまな環境で使用されています。例えば、自動車部品や工業製品など、広範囲にわたる用途で利用されています。

MCナイロンはその物理的特性からも人気があります。高い強度や耐摩耗性を持ち、摩擦や摩擦熱に強く、長期間使われる製品に適しています。

さらに、MCナイロンは色の選択肢が豊富であり、視覚的な要素も重要です。色は製品のデザインや用途に影響を与えるため、規格と色のマッチングは製品の全体的な見た目や機能性に影響を与えます。

したがって、MCナイロンを選ぶ際には、物理的特性と耐久性だけでなく、規格と色の完全マッチングも重要なポイントとなります。これらの要素を考慮して、最適なMCナイロンを選ぶことが大切です。

熱や化学薬品への耐性

自分に合ったMCナイロンを選ぶ際のコツは、規格と色の完全マッチングにあります。MCナイロンは、様々な用途に利用される耐性素材であり、その品質や特性は規格によって異なります。例えば、特定の耐性が必要な場合は、規格を確認して適切なものを選ぶことが重要です。また、色の選択も重要であり、使途や環境によって異なる色相が求められることがあります。例えば、屋外での使用や視認性が必要な場合は明るい色を選ぶと良いでしょう。規格と色がマッチしたMCナイロンを選ぶことで、素材の性能を最大限に引き出し、期待通りの効果を得ることができます。

MCナイロンの加工性と用途

MC(モノクローム)ナイロンの加工性と用途について考える際に重要なのは、規格と色の完全マッチングです。これは、製品の品質や耐久性に直結する要素です。例えば、規格の違いにより耐久性が異なる場合があります。また、色の選択も重要で、用途に適した色を選ぶことで製品のデザイン性が向上します。MCナイロンは、その特性からさまざまな産業に利用されています。例えば、スポーツ用品やアウトドア用品、さらには衣料品など幅広い分野で活躍しています。規格と色の適切な選択により、MCナイロンを最大限に活かし、製品の付加価値を高めることが可能です。

MCナイロンの規格と色の選び方

規格に基づくMCナイロンの種類

MCナイロンは、規格に基づいていくつかの異なる種類に分けることができます。規格によって、MCナイロンの特性や応用分野が異なっています。例えば、強度や耐摩耗性が必要な場合には特定の規格のMCナイロンが適しています。一方、耐熱性が必要な場合には別の種類のMCナイロンが選ばれます。色についても、MCナイロンは規格によって異なる色合いがあります。例えば、特定の規格では黒や青などの色が一般的です。規格と色を完全にマッチングさせることで、製品の外観や性能を最大限に引き出すことができます。自分に合ったMCナイロンを選ぶ際には、規格と色の適合性をしっかりと考慮することが重要です。

色の重要性と選択基準

MCナイロン製品を選ぶ際に重要な要素の一つは、色の選択です。色は製品の外観や使用用途に大きな影響を与えます。例えば、明るい色のMCナイロン製品は暗い場所での作業に適しており、安全性を高める助けになります。一方、暗い色の製品は汚れが目立ちにくく、長期間使用する際に便利です。

色の選択基準は、使用環境や用途によって異なります。作業着として使う場合は明るい色を選ぶと良いでしょう。また、特定の作業状況においては防災色なども考慮すると良いかもしれません。

したがって、自分に合ったMCナイロン製品を選ぶ際には、色の重要性を理解し、使用環境や目的に合った色を選ぶことが大切です。そうすることで快適で効果的な利用ができ、より良い作業環境を手に入れることができます。

自分の用途に合ったMCナイロンの見つけ方

MCナイロンを選ぶ際に重要なのは、自分の用途に合った規格や色を選ぶことです。規格は、使用する環境や耐久性に影響を与えます。例えば、強度や耐摩耗性が必要な場合は特定の規格を選ぶ必要があります。また、色も重要であり、視覚的にも好みや使いやすさに影響します。例えば、作業中に目立つ色を選ぶことで安全性を高めることができます。

自分のニーズに合ったMCナイロンを見つけるためには、まずは使用環境や必要な性能を明確にし、それに合った規格と色を選ぶことが大切です。規格と色が完全にマッチングしていることで、より効果的にMCナイロンを活用することができます。

MCナイロンと類似素材との比較

MCナイロンと他のナイロン素材の違い

MCナイロンと他のナイロン素材との違いは何でしょうか?MCナイロンは他のナイロン素材と比べて、強度や耐久性が高いのが特徴です。例えば、登山用具やアウトドアウェアなどの製品に使われています。MCナイロンは様々な色に染められ、規格によって強さや伸縮性が異なります。色と規格を選ぶことで、自分に合ったMCナイロンを見つけることができます。これにより、用途に合った理想的な素材を選ぶことができるでしょう。MCナイロンは多くの分野で利用されており、その特性を理解することで、素材選びにおいてより満足のいく選択ができることでしょう。

MCナイロンと金属、プラスチック、その他素材との比較

MCナイロンは、金属やプラスチックなど他の素材と比較すると、優れた特性を持っています。例えば、MCナイロンは軽量でありながら強靭な強度を持ち、摩擦や熱に対しても耐性があります。また、化学薬品にも強い素材として知られています。これにより、様々な産業分野で広く使用されています。

規格と色のマッチングを考える際には、MCナイロンの優れた特性を活かした適切な素材選びが重要です。たとえば、機械部品や自動車部品などの耐久性が求められる製品には、MCナイロンの強靭さが活かされます。また、色彩面では、視認性やデザイン性に配慮して色の選択を慎重に行うことが大切です。これらの要素を考慮することで、自分に合ったMCナイロンを選ぶコツを掴むことができます。

用途に応じた最適な素材選び

MCナイロンの素材選びにおいて重要なポイントは、規格と色の完全マッチングです。自分に合ったMCナイロンを見つけるためには、まずは使用する用途を考えることが重要です。例えば、防水性が必要な場合や耐久性が求められる場面では、適切な規格のMCナイロンを選ぶことが重要です。さらに、色についても重要な要素であり、用途に合った適切な色を選ぶことで、製品の見た目や機能性を向上させることができます。規格と色がマッチしたMCナイロンを選ぶことで、製品の品質や効果を最大限に引き出すことが可能です。自分に合ったMCナイロンを見つけるためには、規格と色の両方を考慮して慎重に選択することが大切です。

MCナイロンの購入とカスタマイズ

MCナイロン製品の市場での入手方法

MCナイロン製品を選ぶ際、規格と色のマッチングを考えることが重要です。例えば、特定の用途に適した厚さや強度の規格を選ぶことが製品の性能を向上させます。さらに、色によっても目的に応じた効果を得ることができます。たとえば、明るい色のMCナイロンは視認性が高く、安全用途に適しています。暗い色は汚れが目立ちにくく、外観を重視する場面で適しています。規格と色の組み合わせによって、使いやすさや効果が異なるため、自分のニーズに合ったMCナイロンを選ぶ際には、このマッチングを考慮することが大切です。自分に合ったMCナイロンを見つけるコツは、規格と色を完璧にマッチさせることにあります。

特注品としてのMCナイロンのカスタマイズ

MCナイロンは、様々な用途に使われる素材ですが、自分にぴったり合ったものを見つけるためには、規格と色の完全マッチングが重要です。例えば、規格が合っていても色が違うと使い勝手が悪くなることがあります。逆に、色は合っていても規格が違うと目的に合わないことがあります。つまり、MCナイロンを選ぶ際には、規格と色の両方を考慮することが大切です。

例えば、自動車の内装に使用するMCナイロンがある場合、色のマッチングが重要です。内装がシックな色調ならば、明るい色のMCナイロンはそぐわないかもしれません。逆に、明るい内装ならば暗い色のMCナイロンがマッチするでしょう。規格と色を完全にマッチングさせることで、素材の特性を最大限に活かし、理想的な使い勝手を実現できます。

色と規格を考慮したオーダーメイドのプロセス

MCナイロンを選ぶ際に大切なのは、規格と色の完全マッチングです。自分にぴったりのMCナイロンを見つけるコツを知っておくと、満足度が高まります。まずは、自分のニーズや使用目的をよく考えてみましょう。例えば、防水性が必要か、通気性が重要か、どのような色合いが好みかなど、具体的な理由を考えることが大切です。

次に、規格を確認しましょう。MCナイロンの種類にはさまざまな規格があります。自分の使用する環境や条件に適した規格を選ぶことで、耐久性や機能性が向上します。例えば、アウトドア用途なら耐水性が高いものを選ぶと良いでしょう。

最後に、色の選択も重要です。MCナイロンは多彩な色展開がありますので、お気に入りの色を選ぶことで、より愛着が湧きます。規格と色を考慮したオーダーメイドのプロセスを通じて、自分だけの特別なMCナイロンを選ぶ楽しみを味わいましょう。

MCナイロンのメンテナンスと寿命

長期的な性能維持のためのケア方法

自分に合ったMCナイロンを見つけるコツ:規格と色の完全マッチング

MCナイロン製品を選ぶ際、規格と色の選択は重要です。まず、製品の規格に注目しましょう。使用する環境や目的に適した規格を選ぶことで、製品の長期的な性能維持につながります。例えば、耐久性が求められるアウトドア用途なら強度の高い規格を選ぶと良いでしょう。

次に、色のマッチングが重要です。色は個人の好みや使用場所によって異なりますが、使用する環境やアクセントとしての役割を考えて選ぶと良いでしょう。例えば、明るい色は視認性が高く、安全面でも優れています。

規格と色を適切に選ぶことで、自分にぴったりのMCナイロン製品を見つけることができます。品質やデザインだけでなく、機能性もしっかりと考えて選ぶことが大切です。

MCナイロンの劣化サインと対処法

MCナイロン製品が劣化しているサインを見逃さないことは重要です。劣化は機能性や見た目に影響を与える可能性があります。例えば、色褪せや光沢の低下、手触りの変化などが挙げられます。これらの問題を解決するためには、定期的なお手入れが必要です。適切な洗濯方法や保管方法を実践することで、MCナイロン製品の寿命を延ばすことができます。また、適切な色合いを選ぶことも大切です。MCナイロン製品を日光や高温多湿な場所に長時間放置しないように気をつけることも劣化を防ぐポイントです。自分に合ったMCナイロン製品を選ぶ際には、製品の規格と色の完全マッチングを考慮することで長く愛用できるアイテムを見つけることができます。

MCナイロン製品の再利用とリサイクル

MCナイロン製品の再利用とリサイクル

MCナイロン製品の再利用やリサイクルは、環境に配慮した取り組みとして注目されています。例えば、古くなったMCナイロン製品を分解して再利用することで、新たなアイテムを生み出すことが可能です。このような取り組みは廃棄物の削減や資源の有効活用につながります。

規格と色の完全マッチングは、再利用やリサイクルにおいても重要です。例えば、色の違いや規格の不一致があると、再生産する際に混乱が生じる可能性があります。したがって、適切な規格と色の組み合わせを考えることが、効率的な再利用やリサイクルのために重要です。

MCナイロン製品が環境に配慮したリサイクル方法で再利用されることで、資源の有効活用促進に貢献し、持続可能な社会の実現に向けて一歩近づくことができます。

まとめと次のステップ

MCナイロン選びのチェックリスト

MCナイロンを選ぶ際に重要なポイントをチェックリストとしてまとめました。まず、規格に注目しましょう。MCナイロンはさまざまな規格がありますが、使用目的や環境に合った規格を選ぶことが大切です。例えば、耐摩耗性が必要な場合は特定の規格を選ぶといった具体的な理由があります。

次に、色について考えます。MCナイロンの色は商品の見た目や用途に影響を与える重要な要素です。作業環境やデザインコンセプトに合わせて適切な色を選ぶことで、仕上がりの美しさや機能性を向上させることができます。

規格と色が完璧にマッチしたMCナイロンを選ぶことで、より効果的に活用できることが期待されます。自分に合ったMCナイロンを選ぶ際には、このチェックリストを参考にしてみてください。

知識を活かしたMCナイロンの活用法

MCナイロンは、さまざまな用途に活用されている素材です。自分に合ったMCナイロンを見つけるコツは、まずは規格と色の完全マッチングを考えることが重要です。規格とは、厚さや強度などの仕様を指し、用途に応じて適切な規格を選ぶことで素材の性能を最大限に引き出すことができます。

例えば、アウトドア用品には耐久性が求められるため、強度の高い規格のMCナイロンが適しています。一方、ファッションアイテムには色の美しさが重要となるため、色のバリエーションを豊富に揃えたMCナイロンが選ばれることが多いです。

規格と色のバランスを考えながら、自分のニーズに合ったMCナイロンを選ぶことで、より快適で満足度の高い製品を手に入れることができます。

さらなる情報収集と学習のためのリソース

自分に合ったMCナイロンを見つけるコツ:規格と色の完全マッチング

MCナイロンを選ぶ際、規格と色のマッチングが重要です。まず、用途に合った規格を選ぶことがポイント。例えば、耐久性が必要な場合は強度の高い規格を選ぶと良いでしょう。次に、色の選択も大切です。色は外見だけでなく、機能や環境への適合性も重要な要素です。例えば、屋外使用する場合は色あせにくいものを選ぶと良いですね。

規格と色の両方が自分のニーズに合ったMCナイロンを選ぶことで、理想的な製品を見つけることができます。規格と色のマッチングを考えながら、自分に最適なMCナイロンを選んでみてください。

まとめ

MCナイロンを選ぶ際には、規格や色のマッチングが重要です。MCナイロンは規格によって特性が異なるため、使用する環境や要件に適した規格を選ぶことが大切です。また、色についても外観や用途に合わせて適切な色を選ぶことがポイントです。自分に合ったMCナイロンを見つけるためには、規格と色の完全なマッチングを意識して選定することが重要です。

MCナイロン901の特性と比重の関係、MCナイロン901が選ばれる理由とは?比重に着目

MCナイロン901という素材は、産業界で広く使われ、その特性や比重は製品の性能や選択上重要な要素となっています。MCナイロン901の特性と比重について理解することは、製品開発や選定において重要な役割を果たします。なぜMCナイロン901が他の素材よりも選ばれるのか、その理由を比重という視点から探ってみましょう。比重に着目したMCナイロン901の特性について、興味深い情報をご紹介します。MCナイロン901の持つ優れた特徴とその比重に関する知識が、製品開発や素材選定においてあなたの理解を深めることでしょう。

- MCナイロン901の概要

- MCナイロン901とは?

- MCナイロン901とは、高い強度と耐摩耗性を持つ透明なナイロン樹脂です。比重とは、物質の密度を表す指標であり、MCナイロン901の比重は0.903g/cm3です。MCナイロン901が選ばれる理由は、その特性にあります。例えば、自動車部品や工業部品など、強度と耐久性が求められる製品に広く使用されています。また、透明でありながらも耐摩耗性が高いため、歯科医療器具や光学部品などの分野でも重宝されています。MCナイロン901の比重に着目することで、その特性や利用範囲を理解することができます。比重が低いことからもわかるように、軽量でありながら強靭な性質を持つMCナイロン901は、さまざまな産業分野で重要な素材として活躍しています。

- MCナイロンの種類とその用途

- MCナイロン901の基本的な性質

- MCナイロン901の特性

- MCナイロン901の比重とその重要性

- MCナイロン901が選ばれる理由

- MCナイロン901の応用と市場展望

- まとめ

MCナイロン901の概要

MCナイロン901とは?

MCナイロン901とは、高い強度と耐摩耗性を持つ透明なナイロン樹脂です。比重とは、物質の密度を表す指標であり、MCナイロン901の比重は0.903g/cm3です。MCナイロン901が選ばれる理由は、その特性にあります。例えば、自動車部品や工業部品など、強度と耐久性が求められる製品に広く使用されています。また、透明でありながらも耐摩耗性が高いため、歯科医療器具や光学部品などの分野でも重宝されています。MCナイロン901の比重に着目することで、その特性や利用範囲を理解することができます。比重が低いことからもわかるように、軽量でありながら強靭な性質を持つMCナイロン901は、さまざまな産業分野で重要な素材として活躍しています。

MCナイロンの種類とその用途

MCナイロン901は、工業製品や機械部品など幅広い用途に使用される素材です。その特性と比重の関係は、耐摩耗性や強度の高さが挙げられます。例えば、自動車部品に使われる際には、高い耐久性と強度が求められますが、同時に軽量化も重要です。MCナイロン901は、これらの要件を満たす素材として選ばれます。比重が低いため、軽量でありながら強度があり、耐摩耗性にも優れています。そのため、自動車の歯車やベアリングなどの部品に広く使用されています。MCナイロン901が選ばれる理由は、その優れた特性により高機能な部品を製造する際に信頼性が高いからです。

MCナイロン901の基本的な性質

MCナイロン901は、強度が高く、摩擦や摩耗にも耐性があります。その特性から、機械部品や歯車、車輪などの製造に広く使用されています。また、比重が軽いため、軽量化が求められる製品にも適しています。例えば、自動車部品やスポーツ用具などに採用されています。MCナイロン901が選ばれる理由は、その耐久性や加工性の高さに加えて、比重が軽く、軽量化を求められる現代の製品に適している点にあります。比重という観点から見ると、MCナイロン901は優れた材料として選ばれる理由がより明確になります。

MCナイロン901の特性

機械的特性とその利点

MCナイロン901は、比重が特徴的な素材です。比重とは、物質の密度を示す値であり、MCナイロン901の比重は約1.15です。この比重の特性により、軽量でありながら耐久性が高いのが特長です。例えば、自動車部品や機械部品など、強度と軽さが求められる製品に広く使用されています。

MCナイロン901が選ばれる理由は、その性能にあります。比重が軽いため、燃費改善や省エネ効果が期待できるほか、耐摩耗性や耐薬品性に優れています。これにより、長期間にわたり安定した性能を発揮し、製品の信頼性が高まります。

そのため、多くの産業分野でMCナイロン901が選ばれており、その比重の特性がさまざまな製品の性能向上に貢献しているのです。

熱的特性と耐久性

MCナイロン901の特性と比重の関係、MCナイロン901が選ばれる理由とは?比重に着目

MCナイロン901は、その独特な特性と優れた耐久性からさまざまな分野で重宝されています。比重とは、物質の密度を示す指標であり、MCナイロン901は比重が軽く、軽量でありながら強靭な特性を持っています。

例えば、自動車部品や機械部品、工業製品などで広く使用されており、その軽さと耐久性から信頼されています。さらに、化学物質にも強く、摩擦や熱にも耐性があるため、幅広い環境で安定した性能を発揮します。

したがって、MCナイロン901は、その特性と比重の関係からさまざまな産業で選ばれる理由があります。その軽さと強さが要求される場面で優れたパフォーマンスを発揮し、信頼性の高さが評価されています。

化学的耐性と安定性

MCナイロン901の特性と比重の関係、MCナイロン901が選ばれる理由とは?比重に着目

MCナイロン901は、優れた化学的耐性と安定性を持ち、さまざまな産業で幅広く利用されています。例えば、自動車部品や機械部品、電子部品などに使用されることが多いです。このような用途でMCナイロン901が選ばれる理由は、その耐久性や強度、摩耗抵抗などの特性にあります。

比重という指標は、物質の密度を表す重要な性質です。MCナイロン901の比重は軽量でありながらも強度が高いため、機械部品などにおいて重要な要素となります。そのため、MCナイロン901は要求される性能を満たすだけでなく、設計上の制約も考慮した材料として選ばれることが多くあります。MCナイロン901は、その特性と比重の関係から多くの産業で重要な材料として活躍しています。

MCナイロン901の加工性と応用範囲

MCナイロン901は、比重が特徴的な素材です。その特性と比重の関係に着目すると、MCナイロン901が選ばれる理由が明確になります。MCナイロン901の比重が軽いため、軽量化が求められる製品や部品に適しています。例えば、自動車部品や航空機部品などでの利用が増えています。これは、燃費効率の向上や機動性の向上につながるからです。さらに、MCナイロン901は耐摩耗性や耐熱性に優れており、長期間の使用にも適しています。そのため、様々な産業で幅広く活用されています。

比重を重視することで、MCナイロン901はさまざまな分野での需要が高まっています。その特性を生かした製品開発や部品製造において、MCナイロン901が選ばれる理由はより明確になっています。

MCナイロン901の比重とその重要性

比重の概念と計測方法

MCナイロン901の比重について考える前に、まずは比重の概念と計測方法を理解することが重要です。比重とは、物質の密度と密度の比を表す指標であり、以下の式で表されます。「物質の密度 / 水の密度」。MCナイロン901の比重を計測する際には、水を基準として、MCナイロン901の密度を計測し、その値を水の密度で割ることで求めることができます。

MCナイロン901が選ばれる理由は、その優れた特性にあります。例えば、MCナイロン901は耐摩耗性に優れ、熱にも強い性質を持っています。これにより、様々な産業で使用されており、耐久性や信頼性が求められる部分に広く使われています。

比重に着目することで、MCナイロン901の特性や選ばれる理由をより理解することができます。MCナイロン901の比重を計測し、その特性を活かすことで、さまざまな産業分野での活躍が期待されています。

MCナイロン901の比重と物性の関係

MCナイロン901の比重は、この素材が選ばれる理由に大きく関わっています。この特殊な合成繊維は、比重が低くても高い耐熱性と耐久性を持っています。例えば、自動車部品や機械部品に利用されています。その理由は、軽量でありながら、強度や耐摩耗性が優れているからです。また、MCナイロン901はケミカルレジスタンスにも優れており、様々な化学薬品に対して高い安定性を保ちます。これにより、工業製品や機械装置の製造に適しています。

そのため、MCナイロン901は自動車産業や機械工業などで幅広く使用されており、その比重の特性が重要な要素となっています。比重の低さは、軽量化や高強度化を求められる現代産業において、MCナイロン901が選ばれる理由の一つとなっています。

他材料との比重比較と選択基準

MCナイロン901の比重と特性について考えるとき、なぜこの素材が選ばれるのかを見ていきましょう。MCナイロン901は耐摩耗性に優れ、強固で機械的な性質を持っています。そのため、機械部品や自動車部品など高い強度が求められる製品に広く使用されています。特に、他の材料と比較した場合、MCナイロン901は優れた耐久性を持ちながらも軽量であるという利点があります。これにより、製品の耐久性や信頼性を求める産業分野での選択肢として注目されています。比重に着目することで、MCナイロン901が幅広い用途で選ばれる理由がより明確になります。

MCナイロン901が選ばれる理由

総合的な性能とコストパフォーマンス

MCナイロン901の特性と比重の関係、MCナイロン901が選ばれる理由とは?比重に着目

MCナイロン901は、その強度や耐摩耗性などの特性からさまざまな産業で広く使用されています。特に自動車部品や機械部品などの製造において重要な役割を果たしています。比重とは物質の密度の指標であり、MCナイロン901の比重が低いことから、軽量化が求められる産業において好まれる素材となっています。

例えば、自動車の内装部品やスポーツ用具など、軽量でありながら強度を必要とする製品にMCナイロン901が選ばれる理由は、その比重の低さが大きく関係しています。これにより、製品の軽量化や燃費改善などの効果が期待されるため、産業界での選択肢として注目されています。MCナイロン901の比重は、その利便性や経済性においても一層の研究や開発が期待される素材であると言えるでしょう。

特定用途におけるMCナイロン901の優位性

MCナイロン901は、その比重の特性からさまざまな用途で選ばれています。比重とは、物質の密度を示す指標であり、MCナイロン901は比重が低く軽量でありながら強靭な性質を持っています。これにより、自動車部品や電気製品などの軽量化が求められる分野で広く活用されています。

また、MCナイロン901の比重の低さは、燃料効率やエネルギー効率の向上につながるため、環境にも配慮した製品として注目されています。例えば、自動車の部品に使用されることで、車両の軽量化が実現し、燃費性能の向上に貢献しています。

MCナイロン901の比重が低いことで、さまざまな産業分野での需要が高まっており、その優れた特性から選ばれる理由が明確です。

比重を考慮した用途例と事例紹介

MCナイロン901は、その優れた特性と比重の関係からさまざまな用途で選ばれています。この素材は耐熱性や耐摩耗性に優れており、機械部品や自動車部品などの製造に広く使われています。例えば、エンジン部品や歯車などの高負荷部品において、MCナイロン901はその強度と耐久性から選ばれています。

さらに、建築材料としても利用されており、外部環境の影響に強い特性があります。例えば、外部の気候条件に晒される部品や建築材料において、MCナイロン901の耐候性は優れています。

このように、MCナイロン901の優れた特性と比重の関係から、さまざまな産業分野で重要な役割を果たしています。その耐熱性や耐摩耗性、耐候性などの特長を活かし、様々な用途に使用されています。

MCナイロン901の応用と市場展望

現代工業におけるMCナイロン901の役割

MCナイロン901は、現代工業において重要な役割を果たしています。その特性や比重に注目することで、なぜMCナイロン901が選ばれるのかを理解することができます。MCナイロン901は耐摩耗性に優れており、潤滑剤を使用しなくても潤滑性が高いため、機械部品や歯車などの摩擦部品として広く利用されています。

比重という指標は、物質の密度を示す重要な要素です。MCナイロン901の比重は軽量でありながら強度があり、耐熱性も優れています。例えば、自動車部品や電子機器製品などに使用される際に重要な特性となります。

したがって、MCナイロン901はその特性や比重のバランスが工業製品に求められる要件を満たすため、選ばれる理由となっています。その優れた特性を活かし、さまざまな産業分野で幅広く活用されているのです。

新しい分野への応用可能性

MCナイロン901は、その特性と比重の関係に着目した素材です。比重とは、物質が水に対してどれだけ浮力を持つかを示す指標であり、MCナイロン901は比重が軽い特徴があります。この特性から、航空機や自動車などの軽量化を目指す産業で広く利用されています。

MCナイロン901が選ばれる理由は、その耐久性や耐摩耗性、さらには加工しやすいという特長が挙げられます。例えば、自動車部品の中には強度が求められる箇所にMCナイロン901が使われており、長期間の使用でも変形しにくいと評価されています。

このように、MCナイロン901は比重の軽さや優れた特性から、さまざまな産業で重宝されています。その特性を活かして、さらなる応用分野への可能性も広がっていると言えるでしょう。

MCナイロン901の将来性と開発動向

MCナイロン901は、比重が注目されるポリマー材料です。この材料が選ばれる理由の一つは、その軽量性と強度にあります。例えば、自動車部品や航空機部品など、重要な産業分野でMCナイロン901が使用されています。比重が軽いことから、燃費改善や輸送コストの削減にも貢献しています。

さらに、MCナイロン901は耐熱性や耐薬品性にも優れており、環境条件に強い特性を持っています。これにより、長期的な利用にも適しています。今後、自動車や航空機の軽量化がますます求められる中、MCナイロン901の需要はさらに拡大すると予測されています。

比重を考慮することで、材料の選択肢が広がり、産業技術の進化に貢献するMCナイロン901の将来性は明るいと言えるでしょう。

まとめ

MCナイロン901は特定の条件下での比重や密度が重要です。その比重は原料の種類や製造工程によって変化し、素材の特性に影響を与えます。また、比重の違いは使用する環境や用途によって選択肢を絞る上で重要な要素です。MCナイロン901が選ばれる理由には、その高い耐久性や耐摩耗性、そして優れた機械的特性があります。これらの特性は多岐にわたる用途において信頼性の高い素材としてMCナイロン901を選ぶ理由となっています。

比重で選ぶ!MCナイロン901の利点とは

比重で選ぶ!MCナイロン901の利点とは

MCナイロン901は、様々な用途に使用される優れた素材です。その利点を知って、より効果的に活用しましょう。

機械部品や構造部品に使用されるMCナイロン901は、その比重の特性から注目を集めています。何故ならば、その軽さと強さが優れた性能を発揮するからです。

この記事では、MCナイロン901の比重を選ぶ利点に焦点を当て、その特性や利点について詳しく見ていきます。さらに、どのような用途に適しているかや、選ぶ際のポイントなどもお伝えします。

MCナイロン901を理解し、比重で選ぶ際に役立つ情報を得て、製品の選択や活用に活かしてみてください。

MCナイロン901とは

MCナイロン901の基本的な特徴

MCナイロン901は、非常に人気のある素材です。その理由は、比重が低いことです。比重は物質が水に浮かぶかどうかを示す指標であり、MCナイロン901は水に浮く特性があります。この特性によって、水中での利用や軽量化が可能となります。例えば、水泳用具や潜水用具など、水中で使用する製品に適しています。さらに、比重が低いため、長時間使用しても疲れにくいという利点もあります。これらの特性から、MCナイロン901は多くの産業で広く利用されています。比重で選ぶ際には、MCナイロン901の軽量性と耐久性が大きなメリットとなります。

他の工業用プラスチックとの比較

[比重で選ぶ!MCナイロン901の利点とは]

MCナイロン901は、他の工業用プラスチックと比較して優れた特性を持っています。例えば、MCナイロン901は非常に軽量でありながら強靭な特性を持ち、耐熱性や耐薬品性にも優れています。これにより、自動車部品や電子機器といったさまざまな産業で広く使用されています。

さらに、MCナイロン901は耐摩耗性にも優れており、長期間の使用においても耐久性を保つことができます。そのため、耐久性が求められる環境や部品において信頼性の高い素材として重宝されています。

比重で選ぶ際には、MCナイロン901の優れた特性を活かして様々な産業で利用されている点がポイントです。そのため、MCナイロン901は他のプラスチックと比べて優れた選択肢として注目されています。

MCナイロン901の成分と構造

MCナイロン901は、繊維産業で広く使用されている重要な合成繊維です。その主な利点は、比重が非常に軽いことです。この軽量性により、洋服や寝具などの製品に採用されると、着心地が軽やかで快適になります。さらに、耐久性が高く、摩耗にも強いため、長く愛用することができます。

MCナイロン901の構造は、独特なポリマー配列によって形成されており、熱や化学薬品にも強い特性を持っています。これにより、洗濯やお手入れの際にも安心して使うことができます。その信頼性と快適さから、MCナイロン901は広く評価され、幅広い用途に活用されています。

MCナイロン901の比重とその意義

比重の基礎知識

比重とは、物質が水や空気に比べてどれだけ重いかを示す指標です。例えば、MCナイロン901は比重が軽いため、軽量でありながら強度があります。このため、自動車部品やスポーツ用具などの製造に適しています。また、比重が低いため、水に浮く性質があり、水中での利用が可能です。これにより、水中カメラや水中ロボットなどの製品にも利用されています。MCナイロン901の比重の特性を活かし、さまざまな産業で幅広く活躍しているのです。比重は製品の特性や用途を理解する上で重要な要素であり、MCナイロン901のように優れた性質を持つ材料は、さまざまな分野で貢献しています。

MCナイロン901の比重とその計算方法

MCナイロン901の比重は、その計算方法を理解することで製品の利点がより明確になります。比重は、物質の密度を示す重要な特性の一つです。MCナイロン901は、水に対する比重が0.93という特性を持っています。この数字は、1立方センチメートルのMCナイロン901の質量が水よりも軽いことを示しています。例えば、MCナイロン901が水に浮かぶことができる理由は、この比重が水よりも小さいためです。

この特性により、MCナイロン901は浮力が高く、水中での利用に適しています。例えば、潜水艦の浮力調整装置や水中カメラのケースなどに使用されることがあります。比重の理解は製品の適正な使用法や性質を理解する上で重要です。MCナイロン901の比重を理解することで、その利点を最大限に活かすことができます。

比重による素材選定の重要性

比重による素材選定の重要性

素材選定において、比重は重要な要素です。例えば、MCナイロン901は比重が低いため、軽量で使用する際の負担が少なく、取り扱いがしやすい特徴があります。このことから、製品の軽量化が求められる自動車や航空機などの産業で広く利用されています。

さらに、比重が低いことで燃費効率が向上し、エネルギー効率が良くなることも期待できます。また、例えばスポーツ用具やアウトドア用品などの分野でも、重量を軽減するためにMCナイロン901が選ばれることがあります。

比重による素材選定は製品の性能向上や効率化につながる重要な要素であり、産業全体において利点をもたらすことが期待されています。

MCナイロン901の切削加工における技術的な悩み

切削加工とは

比重で選ぶ!MCナイロン901の利点とは

比重とは、物質が水に対してどれだけ浮くかを示す指標です。MCナイロン901はその比重が0.9と低く、水に浮く性質があります。この性質により、水中においても軽快に動作することが可能となります。

この比重の低さから、MCナイロン901は水中での利用に適しています。例えば、水中ポンプの羽根やシャフトなどの部品に使用されることがあります。水中環境での耐久性が求められる場面で、MCナイロン901の利点が活かされるのです。

まとめると、MCナイロン901は比重が低いことから水中での使用に適しており、耐久性が要求される環境で重宝される素材と言えます。

MCナイロン901の加工性

MCナイロン901は、比較的軽い重量でありながら高い強度を持つため、加工性に優れています。例えば、自動車部品や機械部品などの産業製品に広く使用されています。この素材は熱可塑性樹脂であり、簡単に成形することができるため、複雑な形状の部品や繊細なデザインの製品にも適しています。そのため、製品の設計者や製造業者にとって、MCナイロン901は製品開発の柔軟性を高める重要な素材と言えます。加えて、耐摩耗性や耐薬品性にも優れており、長期間安定した性能を提供する点も魅力です。製造プロセスでの効率性や耐久性を求める場合には、MCナイロン901は有力な選択肢となります。

加工時の注意点と解決策

[比重で選ぶ!MCナイロン901の利点とは]

MCナイロン901は、様々な産業で使用される重要な材料です。比重とは、物質の密度を示し、材料の重さや浮力などを決定します。MCナイロン901は、その比重が低く、軽量でありながら強度や耐熱性に優れています。これにより、自動車部品、電気製品、機械部品など、さまざまな分野で幅広く使用されています。

比重が低いため、軽量化が求められる製品において重宝されています。例えば、自動車の部品として使用される際、燃費向上や車両の軽量化が図られることで、環境への貢献や快適な運転性能の向上を実現します。そのため、MCナイロン901は現代の産業界で重要な存在となっています。

MCナイロンの特徴と他の素材との比重の比較

MCナイロンの物理的性質

MCナイロン901は、その比重が特徴的なポリマーです。比重とは、物質の密度や重さのことを表します。MCナイロン901は、軽量でありながら強度があり、耐摩耗性にも優れています。これにより、自動車部品や機械部品などの製造に広く使用されています。例えば、エンジン部品や歯車、ベアリングなどに利用されています。比重の低さは、軽量化が求められる産業において重要な要素となります。MCナイロン901は、その優れた比重特性からさまざまな産業分野で重宝されています。

他素材との比重比較

比重で選ぶ!MCナイロン901の利点とは

比重比較は、材料の軽さや重さを理解するために重要です。例えば、MCナイロン901は軽量でありながら強度があります。これは、自動車部品や航空機部品など、高い強度と耐久性が求められる分野で使用される理由の一つです。

この材料は、重さを軽減しつつも優れた性能を提供します。例えば、スポーツ用具やアウトドア用品での利用が増えています。MCナイロン901は、比重比較を行った際に他の材料よりも優れた特性を持つことが分かります。

そのため、MCナイロン901はさまざまな産業で利用され、効率的な製品開発や設計に貢献しています。比重比較を考慮しながら、MCナイロン901の利点を活かすことで、さらなる革新が期待されます。

用途に応じた素材選び

比重で選ぶ!MCナイロン901の利点とは

MCナイロン901は、様々な用途に適した素材です。その利点は、比重にあります。MCナイロン901は非常に軽量でありながら、強度が高い特性を持っています。例えば、自動車部品やスポーツ用具などの製品に使用されています。この素材の軽さと強度は、製品の耐久性を向上させるだけでなく、快適な使用体験を提供します。また、耐摩耗性や耐熱性にも優れており、長期間にわたって安定した性能を発揮します。MCナイロン901はさまざまな産業分野で重要な役割を果たしており、その優れた特性から幅広い用途に選ばれています。比重で素材を選ぶ際には、MCナイロン901の利点を考慮することが重要です。

MCナイロン901の利点と特性

MCナイロン901の機械的特性

比重で選ぶ!MCナイロン901の利点とは

比重や密度は、素材の軽さや強さを測る際に重要な要素です。MCナイロン901は、その比重が非常に低いため、軽くて耐久性があります。これにより、機械部品や自動車部品など、様々な製品において優れた性能を発揮します。

例えば、自動車のギアやベアリング部品など、高い強度と優れた耐摩耗性が求められる部品にMCナイロン901が使われています。また、比重が低いため軽量化が可能となり、燃費改善やパフォーマンス向上に貢献します。

このように、MCナイロン901の特性は、幅広い産業分野で重宝されています。比重を重視する際には、MCナイロン901が優れた選択肢であることが理解できます。

熱的・化学的耐性

MCナイロン901は、比重で選ぶ利点があります。比重は物質の密度を表す指標であり、軽くて丈夫なMCナイロン901はさまざまな産業で重宝されています。例えば、自動車部品や機械部品、電子機器などで使われており、その軽さと強度から高い耐久性を実現しています。比重が低いため、軽量化や燃費改善などにも寄与しています。さらに、化学的にも耐性が高く、薬品や油脂にも強いため、幅広い用途に使用されています。MCナイロン901はその特性からさまざまな産業で重要な役割を果たしており、比重で選ぶことで生産性や効率性を向上させることができます。

MCナイロン901の経済性

MCナイロン901は、比重で選ぶ際に優れた利点があります。例えば、軽量でありながら強度が高いため、機械部品や自動車部品などの製造に適しています。その結果、製品が軽くなり、燃費効率が向上することが期待されます。さらに、耐摩耗性や耐薬品性にも優れているため、長期間にわたって安定した性能を維持します。これらの特性は、製品の耐久性や信頼性を向上させるのに役立ちます。このように、MCナイロン901は多くの産業分野で幅広く利用されており、その経済性が高く評価されています。比重で選択する際には、MCナイロン901の優れた特性が製品の性能向上に貢献することが期待できます。

環境への影響とサステナビリティ

【比重で選ぶ!MCナイロン901の利点とは】MCナイロン901は、様々な利点を持っています。まず、その比重は非常に軽く、特に自動車や航空機の部品などで重要な要素となっています。車両の燃費や航空機の燃料効率を向上させ、環境にも貢献しています。例えば、自動車のエンジン部品として採用されることで、燃費が改善され、排出されるCO2の量が減少します。

さらに、MCナイロン901は耐摩耗性や耐熱性に優れており、長期間にわたって高いパフォーマンスを維持します。これにより、製品の寿命を延ばし、メンテナンスコストを削減することが可能です。そのため、幅広い産業で利用され、製品の信頼性を高めています。

以上のように、MCナイロン901はその比重の軽さや耐久性など、多くの利点を持ち、さまざまな産業において重要な役割を果たしています。

MCナイロン901の応用例

産業界での使用例

MCナイロン901は、さまざまな産業分野で広く利用されています。その比重は、軽量化や強度が求められる製品に最適です。例えば、自動車部品やスポーツ用具など、重さが制約となる製品にはMCナイロン901が選ばれることがあります。比重が低いため、車両の燃費向上や機動性の向上にも貢献します。

また、電子機器のハウジングや産業機械の部品など、耐久性や耐熱性が必要な製品にもMCナイロン901が有用です。その優れた特性から、幅広い用途に活用されており、産業界で重要な役割を果たしています。比重で選ぶ際には、MCナイロン901の利点をしっかりと押さえて適切な用途に活用することが重要です。

日常生活での使用例

[比重で選ぶ!MCナイロン901の利点とは]

MCナイロン901は、多様な産業分野で幅広く活用されています。その比重が低く、軽量でありながら強度があり、耐熱性や耐摩耗性にも優れています。この特性から、航空宇宙産業や自動車産業、スポーツ用品など様々な分野で使用されています。

例えば、自動車産業では、MCナイロン901がエンジン部品やギア部品などに使用されることで、車両の軽量化と耐久性向上が図られています。また、スポーツ用品では、テニスラケットや自転車のフレームにも採用され、高い性能と耐久性を提供しています。

MCナイロン901の利点は、その軽さと強度にあります。産業分野において求められる要素を満たす素材として、幅広い用途で活躍しています。

革新的な利用方法と将来性

比重で選ぶ!MCナイロン901の利点とは

MCナイロン901は、化学工業製品の一種であり、さまざまな利点があります。その中でも、比重が軽いことが挙げられます。比重とは、物質の密度を示す指標であり、軽いほど扱いやすく、効率的な利用が可能です。

MCナイロン901の比重が軽いため、自動車部品や電子機器などの製造に適しています。例えば、自動車の軽量化を図る際に、MCナイロン901を使用することで燃費改善や性能向上が期待できます。さらに、電子機器の軽量化にも貢献し、携帯性や操作性の向上につながります。

このように、MCナイロン901の比重の軽さはさまざまな産業分野での利用価値を高めており、将来性も期待されています。

MCナイロン901選定時のポイント

用途に合わせた物性の選択

[比重で選ぶ!MCナイロン901の利点とは]

MCナイロン901は、比重によって選ばれる優れた素材です。この特性から、様々な用途に合わせて選択することが可能です。例えば、自動車部品や電子機器の筐体、工業部品など様々な分野で活躍しています。そのため、MCナイロン901は高い強度と耐久性を兼ね備えており、長期間安定した性能を提供します。

比重による選択は、軽量化が求められる自動車産業などにおいて特に重要です。MCナイロン901は優れた剛性を持ちながらも軽量化が可能なため、燃費改善や性能向上に貢献します。さらに、化学薬品に対する耐性や耐熱性も優れており、幅広い環境下で安定した性能を発揮します。そのため、MCナイロン901は様々な産業分野で重要な役割を果たしています。

コストパフォーマンスの考慮

比重で選ぶ!MCナイロン901の利点とは

比重において、MCナイロン901は優れた特性を持っています。この素材は耐熱性や耐摩耗性に優れており、さまざまな産業で幅広い用途に活用されています。たとえば自動車部品や機械部品、電子機器などにも利用されており、その信頼性と耐久性は高い評価を受けています。

さらに、MCナイロン901は比重が軽く、製品の軽量化に貢献します。これにより、燃費改善や省エネ効果が期待できるため、環境にも配慮した製品開発に役立ちます。そのため、現代の製造業ではMCナイロン901が重要な素材として注目されているのです。

購入前のチェックリスト

比重で選ぶ!MCナイロン901の利点とは

MCナイロン901は、その軽さが最大の利点です。比重が低いため、軽量化が求められる製品や部品に適しています。例えば、自動車部品や航空機の構造部品など、重量削減が必要な産業で広く使用されています。さらに、MCナイロン901は強度も持ち合わせており、軽いながらも耐久性が高いのが特徴です。

一方で、MCナイロン901は高温に弱いという欠点もあります。高温環境下では変形しやすくなるため、注意が必要です。しかし、適切な設計と適切な使用環境下では、その軽さと強度を活かして優れた性能を発揮します。

比重で製品を選ぶ際には、MCナイロン901の利点と欠点を理解し、適切な用途に活用することが重要です。

MCナイロン901の取り扱いと保守

保管と取り扱いのベストプラクティス

[heading]=比重で選ぶ!MCナイロン901の利点とは

[text]=MCナイロン901は、高い比重を持つ合成樹脂であり、さまざまな利点があります。まず、その比重の高さから、機械部品などの重要部品として使用されています。例えば、自動車のエンジン部品や電子機器の筐体などに広く使われています。この材料は、耐熱性や耐摩耗性にも優れており、長期間にわたって安定した性能を発揮します。

また、MCナイロン901は化学薬品にも強く、耐薬品性に優れています。これにより、化学工業や医薬品業界など、厳しい環境下で使用される部品に最適な素材となっています。さらに、その強度と剛性も特筆すべき点であり、さまざまな産業分野で信頼性の高い素材として重宝されています。MCナイロン901の利点を活かし、さまざまな製品に応用されていることから、その需要は今後も増加していくことが期待されます。

長期間の性能維持

比重で選ぶ!MCナイロン901の利点とは

比重が低いMCナイロン901は、軽量でありながらも強靭な性能を維持します。この素材は長期間にわたって優れた耐久性を示し、さまざまな状況において優れた実績を誇ります。

例えば、自動車部品や工業製品に広く使用されており、その信頼性が高く評価されています。MCナイロン901はさまざまな環境条件に耐えることができ、高い機械的強度を持つため、長期的な使用においても性能を維持します。

そのため、MCナイロン901は多くの産業分野で重宝されており、その利点は長期的な投資にも繋がっています。比重で選ぶ際には、MCナイロン901の長期間の性能維持能力が大きな魅力となります。

破損時の対処法

比重で選ぶとは、特定の材料の相対的な重さを示す方法です。MCナイロン901は、その優れた比重特性によりさまざまな利点を持っています。

まず、MCナイロン901は軽量でありながら非常に強固な性質を持っています。これは、機械部品や自動車部品などの製造業において重要です。例えば、自動車部品としての利用では、燃費向上や車体の軽量化に貢献します。

さらに、MCナイロン901は耐摩耗性や耐薬品性にも優れています。これにより、長期的な耐久性が期待できるばかりでなく、化学薬品などの影響を受けにくいという利点もあります。

要するに、MCナイロン901は軽量かつ強固であり、耐久性や耐薬品性にも優れた材料です。これらの利点から、様々な産業分野で広く活用されているのです。

MCナイロン901購入ガイド

信頼できるサプライヤーの選び方

[比重で選ぶ!MCナイロン901の利点とは]

比重とは、物質が水や空気と比べたときにどれだけ重いかを示す指標です。MCナイロン901は特に比重が軽く、その利点は多岐にわたります。例えば、建築業界では、軽量かつ強靭な性質が重宝されています。この軽さは施工の効率化や耐久性の向上につながります。

さらに、比重が軽いことから、輸送コストが削減されるというメリットもあります。例えば、大規模な建築プロジェクトにおいては、材料の輸送コストが大きな負担となりますが、MCナイロン901の使用によりその負担を軽減できます。

比重の軽さは、様々な産業分野で活用されており、その優れた特性が注目されています。MCナイロン901は、その優れた比重と利点から、幅広い用途で重要な役割を果たしています。

カスタムオーダーの可能性

比重で選ぶ!MCナイロン901の利点とは

比重は物質の重さを示す重要な特性です。MCナイロン901は、その比重が低いという利点があります。例えば、この軽さにより、製品の軽量化が可能になります。これは、携帯電話や自動車などの製品にとって重要です。さらに、比重が低いことで、製品の耐久性や燃費効率も向上します。そのため、MCナイロン901はさまざまな産業で広く利用されています。

このように、MCナイロン901の比重の低さは製品の性能向上につながる重要な要素です。そのため、製品開発や製造業の分野でMCナイロン901が注目されています。比重で選ぶなら、MCナイロン901は優れた選択肢と言えるでしょう。

アフターサービスとサポート

MCナイロン901は、さまざまな産業で幅広く利用される素材です。その中でも、比重が大きな利点の一つとなっています。比重は、物質の重さを表す指標で、軽いものほど比重が小さく、重いものほど比重が大きくなります。

MCナイロン901の比重が大きいため、機械部品や自動車部品などで使用される際に、耐摩耗性や強度が求められる場面で重宝されています。例えば、自動車の歯車やベアリングなどの部品で、軽くて丈夫なMCナイロン901が優れた性能を発揮します。

そのため、MCナイロン901は比重の特性を活かして、さまざまな産業で重要な役割を果たしています。

まとめ

MCナイロン901は、その比重の軽さが大きな利点です。比較的軟らかい素材でありながら、強靭で耐久性に優れています。また、耐摩耗性や耐油性、耐薬品性にも優れており、さまざまな産業分野で幅広く活用されています。これらの特性から、自動車部品、機械部品、電気部品など多岐にわたる製品に使用されています。結晶化の度合いによって特性が異なるため、製品の用途に合わせて適切なMCナイロン901の種類を選ぶことが重要です。

軽くて丈夫なのはどっち?アルミとMCナイロンの比重と特性を比較

軽さと耐久性、どちらを選ぶべきか。アルミとMCナイロン、それぞれの比重と特性を比較してみましょう。日常生活や産業界において、軽くて丈夫な素材は重要な要素です。この記事では、アルミとMCナイロンの違いに焦点を当て、どちらがどのような特性を持ち、どんな場面で活用されているのかを探っていきます。軽さと耐久性を兼ね備えた素材選びのヒントが得られるかもしれません。さあ、比重と特性を知り、最適な選択を見つけましょう。

アルミとMCナイロンの基本

アルミニウムの概要

アルミニウムは、非常に軽くて丈夫な金属として広く知られています。日本でも様々な産業で利用されている素材です。アルミニウムは比重が低いため、軽量化が求められる自動車や航空機、スポーツ用具などに広く活用されています。例えば、軽自動車のボディパネルやスポーツ用バット、航空機の部品などに使われています。アルミニウムの優れた特性は、耐食性や熱伝導性、リサイクル性も高く、環境にも配慮された素材として注目されています。そのため、今後もさまざまな産業で広範囲に活用されることが期待されています。

MCナイロンの概要とは

アルミとMCナイロン、どちらが軽くて丈夫なのか比較してみましょう。まず、MCナイロンは様々な用途に使われる強靭な素材であり、耐摩耗性に優れています。一方、アルミは軽量でありながらも強度が高く、耐食性にも優れています。例えば、航空機や自転車のフレームにはアルミが使われることが多く、軽量性が重視される場面での利用が多いです。一方、MCナイロンは機械部品や歯車など、摩擦や負荷がかかる環境での使用に向いています。したがって、使用目的や環境によって、アルミとMCナイロンの適した素材が異なることが分かります。どちらも特性を活かして幅広い分野で役立てられています。

比重の基礎知識

アルミとMCナイロン、どちらが軽くて丈夫なのか比較してみましょう。アルミは軽量で耐久性があり、航空機や自動車の部品などに広く使用されています。一方、MCナイロンは強靭で耐久性があり、スポーツ用具や工業製品に利用されています。比重を考えると、アルミは軽くて取り扱いやすい反面、MCナイロンは強度が高く、耐久性に優れています。例えば、アルミ製品は自転車フレームやアウトドア用具に使用されることが多いです。一方、MCナイロンは工業製品のギアやベアリングなどに利用され、その頑丈さが活かされています。したがって、使用目的によってどちらの素材を選ぶかが重要です。

MCナイロンの特性とその魅力

MCナイロンの物理的特性

アルミニウムとMCナイロンは、軽さと強度においてどちらが優れているのでしょうか。MCナイロンは軽さでは勝りますが、アルミニウムは強度が高い特性を持っています。たとえば、アウトドア用品や自動車部品などで使われているアルミニウムは、軽量でありながら頑丈で耐久性に優れています。一方、MCナイロンは、スポーツ用品や工業製品で使用されることが多く、軽さが求められる場面で活躍しています。

比重を考えると、アルミニウムはMCナイロンよりも密度が低く、軽く感じられます。しかし、強度や耐久性を求める場合にはアルミニウムが適しています。したがって、使い方や必要とする特性に応じて、アルミニウムとMCナイロンの比重を考えることが重要です。

MCナイロンの耐久性と耐摩耗性

アルミとMCナイロンの比重と特性を比較

アルミニウムとMCナイロンは、軽さと耐久性に優れた素材です。アルミニウムは非常に軽く、航空機や自動車などの産業で広く使用されています。一方、MCナイロンは強度と耐摩耗性に優れており、ギアやベアリングなどの部品に使われています。

例えば、アルミニウムは自転車のフレームに使用されており、軽量でありながら十分な強度を持っています。MCナイロンは歯車や軸受などの高摩耗部品として使われ、長期間の使用にも耐える性質があります。

両素材は異なる特性を持ちながらも、それぞれが適した用途に使用されています。アルミニウムは軽さが求められる場面で優れており、MCナイロンは耐久性が必要な場面で重宝されています。

MCナイロンの耐熱性と耐薬品性

アルミニウムとMCナイロンはどちらが軽くて丈夫なのか比較してみましょう。まず、アルミニウムは非常に軽量であり、車や航空機の製造に広く使用されています。一方、MCナイロンは強靭で耐久性に優れており、工業製品やスポーツ用具などによく使われています。

例えば、アルミニウム缶は軽量で持ち運びが楽な一方、MCナイロンのボルトやナットは強度を保ちながら長期間使用できます。アルミニウムはサイクリング用のフレームやキッチン用具に適しており、MCナイロンは歯車や機械部品に適しています。

したがって、使用目的によってどちらが適しているか選択することが重要です。アルミニウムは軽さが求められる場面で優れていますが、MCナイロンは強度や耐久性が必要な場面で活躍します。

アルミの特性と利点

アルミの比重とその影響

アルミの比重とその影響について考えてみましょう。アルミは軽量でありながら強度があります。この特性から、航空機や自動車、スポーツ用具など様々な分野で幅広く使用されています。例えば、航空機は重量を軽くすることで燃費を改善し、飛行距離を延ばすことができます。アルミの特性は、耐蝕性や可塑性も高いため、屋外で使用される建築材料や機器にも適しています。これにより、耐久性とメンテナンスのしやすさが向上するのです。アルミの比重が軽いことは、さまざまな製品や産業において重要な要素として活かされています。

アルミの耐久性と加工性

アルミとMCナイロンはどちらが軽くて丈夫なのか、比較してみましょう。アルミは軽くて耐久性に優れています。軽さから航空機や自動車などの産業で広く使用されています。また、耐食性も高く、さびにくい特性があります。一方、MCナイロンはアルミよりも軽いですが、耐久性はやや劣ります。しかし、耐摩耗性や耐熱性に優れているのが特徴です。例えば、MCナイロンはギアや軸受けなどの部品に使用されています。両者を比較すると、アルミは軽さと耐久性で優れていますが、MCナイロンは特定の用途に適しています。これらの特性を考慮して、使用する材料を選択する際には、目的や環境に応じて適切な素材を選ぶことが重要です。

アルミの熱伝導性と軽量性

アルミニウムは、非常に優れた熱伝導性を持つ軽量な素材です。これは、料理用の鍋やフライパンなどの調理器具に広く使用されている理由の1つです。アルミニウムは熱を素早く均等に伝導し、食材がムラなく調理されることができます。また、重さが軽いため、取り扱いが楽で持ち運びにも便利です。例えば、キャンプやピクニックでの使用に最適です。アルミ製品は、手軽に持ち運びたい場面で重宝されています。そのため、アウトドア用品や家庭用品など幅広い製品に利用されています。このように、アルミは熱伝導性と軽量性に優れた素材であり、さまざまな用途で活躍しています。

MCナイロンとアルミの比較

比重に基づく比較

アルミとMCナイロン、どちらが軽くて丈夫なのか比較してみましょう。アルミは非常に軽量でありながらも強度があります。一方、MCナイロンはアルミよりもやや重いですが、衝撃に強く耐久性が高い特性があります。例えば、アルミは飛行機の部品や自転車のフレームなどに使用され、軽量性が重要視される場面で活躍します。一方、MCナイロンはバッグやスポーツウェア、車の部品などで使用され、耐久性や衝撃吸収性が必要な場面で役立ちます。結局、使用する用途や必要とされる特性によって、アルミとMCナイロンのどちらが適しているかが異なります。

強度と耐久性の比較

アルミとMCナイロンの比重と特性を比較すると、アルミは軽量で強度が高く、熱や電気をよく伝導します。一方、MCナイロンは軽くて丈夫で、化学薬品にも強い特性を持っています。例えば、アウトドア用品や自動車部品などでMCナイロンが広く使用されています。アルミは飛行機や自転車、調理器具などでよく利用されています。

両者を比べると、アルミは軽量で強度が高いため、携帯性に優れています。一方、MCナイロンは強度と耐久性が求められる環境で重宝されます。それぞれの特性を理解し、使用目的に合った素材を選択することが重要です。アウトドア用品や自動車部品など、目的に合わせてアルミやMCナイロンを選択することで、使いやすく耐久性に優れた製品を選ぶことができます。

加工性と用途の違い

アルミとMCナイロンは、軽さと強度が特徴的な素材です。アルミは軽量かつ耐久性に優れており、自動車や航空機の部品として広く使われています。一方、MCナイロンは耐摩耗性や耐薬品性に優れており、歯車や軸受などに使用されています。比重に着目すると、アルミは軽さが特長で、MCナイロンは耐久性が強みです。例えば、アウトドア用品ではアルミ製の器具が軽量で持ち運びに便利ですが、機械部品ではMCナイロンが磨耗に強く長持ちします。用途によってどちらが適しているかを考えると、アルミは重量を軽くしたい場面に、MCナイロンは強度を求められる場面に適しています。それぞれの特性を理解して適切に活用することが重要です。

MCナイロンの加工方法

MCナイロンの成形方法

アルミとMCナイロンは軽さと強度において異なる特性を持っています。例えば、アルミは非常に軽量である一方、MCナイロンは強靭さが特徴です。アルミは航空機や自動車の部品として幅広く使用されており、軽量設計が必要な場面で重宝されています。一方、MCナイロンは歯車やベアリングといった機械部品に使われることが多く、その強度と耐久性が求められています。このように、用途や要件に応じてアルミとMCナイロンを使い分けることで、効果的な製品を生み出すことが可能です。そのため、材料選定の際にはそれぞれの特性を理解し、適切に活用することが重要です。

切削加工とその特徴

アルミニウムとMCナイロン、どちらが軽くて丈夫なのでしょうか?比重や特性を比較してみましょう。アルミニウムは非常に軽量でありながらも強度が高い特性を持っています。これは航空機や自動車の部品などに広く使用されています。一方、MCナイロンは軽さと耐久性を兼ね備えており、機械部品やスポーツ用具などに活用されています。例えば、アルミニウム製の自転車フレームは軽量で走行性が良いですが、MCナイロン製のギアは耐摩耗性に優れています。それぞれの素材は異なる特性を持ち、用途や環境によって最適な素材が異なります。結論として、アルミニウムとMCナイロンはそれぞれ特長があり、使い分けることが重要です。

接着と溶接による結合方法

記事の見出し: 軽くて丈夫なのはどっち?アルミとMCナイロンの比重と特性を比較

結論から言うと、アルミニウムは軽くて丈夫であり、MCナイロンは比重が大きく、どちらも異なる特性を持っています。例えば、アルミニウムは航空機や自転車の部品に使用されることがあり、軽量性と強度が求められる場面で活躍します。一方、MCナイロンは耐摩耗性が高く、潤滑性に優れているため、歯車や軸受などの部品に適しています。

この比重と特性の違いにより、アルミニウムとMCナイロンは異なる用途に適しています。使い方や環境によって最適な素材を選択することが重要です。結局、アルミやMCナイロンの使い分けにより、製品の性能や耐久性が向上することが期待されます。

エンジニアリングプラスチックとしてのMCナイロン

エンジニアリングプラスチックの定義

アルミとMCナイロンはどちらが軽くて丈夫なのか比較してみましょう。アルミは軽くて強度があり、自動車や航空機の部品などによく使われています。一方、MCナイロンは弾力性や耐摩耗性に優れ、歯車や軸受けなどの部品に広く用いられています。比較すると、アルミは軽さが特徴であり、MCナイロンは耐久性が高いと言えます。例えば、アルミは自転車のフレームに使用されることが多く、軽量化に貢献します。一方、MCナイロンは歯車のような高摩耗部品に適しており、長期間の使用にも耐えます。選択は用途や性能要件によって異なるので、適切な素材を選ぶことが重要です。

MCナイロンの位置づけ

MCナイロンは、様々な産業で使用されている素材の一つです。その特性や利点から、自動車部品やスポーツ用具、産業機械などに広く利用されています。たとえば、高い強度と耐熱性を持つため、エンジン部品や歯車などの高負荷部品に使われています。また、軽量でありながら丈夫な性質から、車輪やギアなどにも適しています。

これに対してアルミニウムは、軽さと耐食性が特徴であり、航空機や自動車のボディパーツ、建築材料などによく使用されています。アルミニウムは軽さが求められる分野で強く、燃費や走行性能を向上させるために重要な役割を果たしています。

両素材の比重と特性を比較すると、MCナイロンは耐熱性や耐摩耗性に優れている一方、アルミニウムは軽さと耐食性に優れています。どちらを選ぶかは使用用途や特性によって異なりますが、これらの素材はそれぞれの長所を生かして幅広い分野で活躍しています。

他のエンジニアリングプラスチックとの比較

アルミニウムとMCナイロンは、軽さと丈夫さが特徴です。アルミは非常に軽量でありながらも強靭で、耐食性にも優れています。一方、MCナイロンはアルミよりも軽量で、摩擦や化学薬品に強い性質があります。例えば、自動車部品やスポーツ用具など、さまざまな製品に使用されています。アルミは航空機の構造部品やスマートフォンのケーシングなどで広く活用されています。どちらも優れた特性を持つ素材ですが、使用する環境や目的によって最適な材料を選択することが重要です。結論として、アルミとMCナイロンはそれぞれ独自の利点を持ち、適切に活用することで製品の性能や耐久性を向上させることができます。

アルミとMCナイロンの実用例

アルミの実用例とその効果

軽量で丈夫な素材としてアルミとMCナイロンが注目されています。アルミは重さが軽く、耐食性や耐久性に優れています。例えば、自転車のフレームや航空機の部品などに広く使われています。一方、MCナイロンは軽量で弾力性があり、スポーツウェアや登山用品などに適しています。アルミは比較的高価ですが、長期的な投資には耐久性が魅力です。一方、MCナイロンは低価格で柔軟性があり、快適な活動性が求められる製品に適しています。どちらも特性によって使い分けが必要ですが、目的や予算に応じて適切な素材を選ぶことが重要です。

MCナイロンの実用例とその効果

アルミとMCナイロンは両方とも軽くて丈夫な素材ですが、比較するとそれぞれ異なる特性があります。例えば、アルミは軽さと耐久性に優れている一方、MCナイロンは耐摩耗性や耐薬品性に優れています。アウトドア用品や自動車部品などでアルミが使われるのは、軽さと強度を活かすためです。一方、MCナイロンは歯車や軸受けなどの摩擦部品として広く用いられています。また、アルミは熱伝導率が高いため、熱を素早く伝えるのに適していますが、MCナイロンは絶縁性があり電気部品にも利用されます。このように、それぞれの特性を活かした使い方があります。

選択する際の考慮点

アルミとMCナイロンの比較をする際に考慮すべきポイントはいくつかあります。まず、軽さと丈夫さのバランスが重要です。アルミは非常に軽く、耐久性もありますが、一方でMCナイロンは軽さに加えて柔軟性があります。特定の用途によって適した素材が異なることを理解することが大切です。例えば、アウトドア用品ではアルミが好まれることが多い一方、バッグや衣類にはMCナイロンが適しています。さらに、環境への影響も考慮すべき要素です。アルミはリサイクルが比較的容易ですが、MCナイロンは環境に与える影響が大きい場合があります。したがって、使用目的や環境配慮の観点から、アルミとMCナイロンの特性を比較検討することが重要です。

結論:軽くて丈夫なのはどっち?

アルミとMCナイロンの最終比較

アルミニウムとMCナイロンは、どちらが軽くて丈夫なのか比較してみましょう。まず、アルミニウムは非常に軽量でありながらも強度が高く、耐食性も優れています。一方、MCナイロンは軽量でありながら耐摩耗性に優れ、摩擦に強い特性を持っています。例えば、アウトドア用品や自動車部品など、さまざまな製品に使用されています。アルミニウムは航空機や自転車のフレームなどに広く利用されており、軽量性が求められる分野で活躍しています。一方、MCナイロンはギアやベアリングとしても利用され、潤滑効果や耐久性が求められる場面で重宝されています。どちらも優れた素材ですが、使用する用途や環境によって最適な素材が異なるので、選択の際にはしっかりと比較検討することが大切です。

各材料の適切な使用状況

アルミとMCナイロンという素材が軽くて丈夫な面を比較して説明します。まずアルミは軽く、熱伝導率が高いため、自転車や飛行機の部品などによく使われています。一方でMCナイロンはアルミより軽さにおいて優れており、しかも耐摩耗性や耐薬品性にも優れています。このため、登山用具や自動車部品などに使用されます。例えば、アウトドア用品のハーネスやバッグ、自動車のエンジン部品などにMCナイロンが使われています。こうした特性を考えると、使用状況によってアルミとMCナイロンを使い分けることが重要です。どちらも優れた素材ではありますが、使用目的や環境に応じて使い分けることでより効果的に活用できるでしょう。

今後の展望と市場の動向

アルミとMCナイロン、どちらが軽くて丈夫なのか比較してみましょう。アルミは軽量でありながら非常に頑丈で、さまざまな用途に利用されています。一方、MCナイロンは軽くて耐摩耗性も優れており、繊維製品や自動車部品などに使われています。例えば、登山用のテントやリュックサック、スポーツ用品などにはアルミが使われることが多く、その軽さと強度が重要な役割を果たしています。

一方、MCナイロンは繊維製品や工業製品に広く使用されています。例えば、衣料品やカーペット、歯ブラシの毛などがあります。軽さと耐久性が求められる用途に適しています。どちらも素材の特性や用途によって選択すべきですが、アルミは軽量かつ頑丈さが特徴であり、MCナイロンは耐摩耗性が優れている点で注目されています。

まとめ

アルミとMCナイロン、それぞれの比重や特性を比較してみました。アルミは軽くてもとても丈夫であり、MCナイロンも軽さと耐久性を兼ね備えています。どちらも異なる特性を持ち、使い分けることが大切です。また、その使い方によっても適している場面が異なります。このような素材の特性を理解することで、より効果的な活用が可能となります。

効率よく加工するためのMCナイロン用工具とは?

「効率よく加工するためのMCナイロン用工具とは?」

MCナイロンを効率的に加工するためには、適切な工具が欠かせません。MCナイロンは耐摩耗性や耐油性に優れた素材であり、さまざまな産業で幅広く使用されています。本記事では、MCナイロン用工具に焦点を当て、その特性や使用方法について詳しく解説します。

MCナイロンの特性を理解し、適切な工具を使用することで、加工作業の効率が向上し、品質の向上にもつながります。どのような工具を使用すればよいのか、どのように選ぶべきかについても紹介します。さらに、MCナイロンを使用した加工工程でのポイントや注意点についても触れていきます。

加工現場での作業効率を高め、品質を向上させるためには、MCナイロン用工具の選定や使い方を正しく理解することが不可欠です。本記事を通じて、MCナイロン加工における工具の重要性や具体的な活用方法についてご紹介いたします。

MCナイロンとは

MCナイロンの特性と利点

MCナイロンは、機械的性質に優れているため、様々な用途に利用されています。その特性から、耐摩耗性や潤滑性に優れており、高い剛性を持っています。これにより、熱や化学薬品にも強く、耐久性があります。MCナイロンは、自動車部品や機械部品、歯車などに幅広く使われています。

MCナイロンを効率よく加工するためには、専用の工具が欠かせません。例えば、高速度スチールや硬度の高い工具が必要です。これらの工具は、MCナイロンの特性を最大限に引き出すために大切です。加工時に工具選びを間違えると、品質や生産性に影響が出る可能性があります。つまり、適切な工具を選ぶことが、MCナイロンを効率よく加工するためのポイントと言えます。

MCナイロンの一般的な用途

MCナイロンは、その耐摩耗性や強度など優れた特性から、さまざまな分野で広く利用されています。例えば、歯科医療では入れ歯や歯科器具に利用され、自動車業界では歯車やベアリングなどの精密部品に採用されています。さらに、スポーツ用具や家庭用品にも使用され、その多様な用途から広く支持されています。

MCナイロンを効率よく加工するためには、専用の工具が必要です。例えば、高速度切削や精密な形状加工が可能なフライス盤や旋盤が活用されます。また、切削液や冷却装置を適切に使用することも重要です。

MCナイロンはその特性を活かしてさまざまな製品に応用されており、適切な工具を使用することで効率的に加工することが可能です。

MCナイロンの加工方法

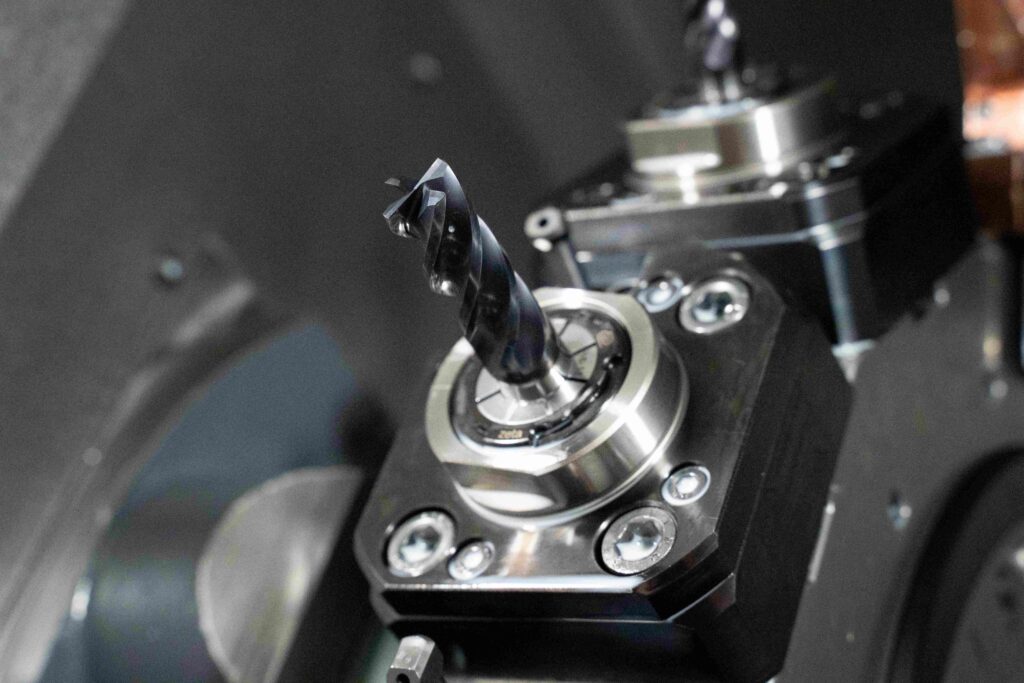

MCナイロン加工前の準備

MCナイロンを効率よく加工するためには、まず加工前の準備が重要です。MCナイロンは強度や耐摩耗性に優れていますが、切削時に溶けやすい性質があります。そのため、適切な工具を使用することが重要です。

MCナイロンの特性を考慮して、適切な切削速度や切削量を設定することで効率的な加工が可能です。また、冷却液を使用して過熱を防ぎ、切削面の仕上がりを向上させることも大切です。

例えば、ダイヤモンドコーティングされた切削工具はMCナイロンの加工に適しており、高速切削や高精度加工が可能です。

加工前の準備がしっかりと整えられていれば、MCナイロンを効率よく加工し、高品質な製品を生産することができます。そのため、適切な工具の選択と切削条件の設定が重要です。

加工方法の種類と特徴

MCナイロンの加工には、様々な工具が利用されます。加工方法には、切削加工や押出成形などがあります。例えば、切削加工では、旋盤やフライス盤などの工具が使用されます。これにより、精密な形状や寸法を加工することができます。一方、押出成形は熱を加えて材料を加工する方法で、簡単に大量生産が可能です。MCナイロンは強度が高く、耐摩耗性に優れているため、機械部品や歯車などの部品加工に適しています。

加工に適した工具を選ぶことで、効率的に製品を作ることができます。MCナイロンを使用する際は、素材特性を考慮して適切な工具を選択することが重要です。これにより、加工精度や耐久性を向上させることができ、製品の品質向上につながります。MCナイロンの特性を理解し、適切な工具を選ぶことが加工効率の向上につながります。

加工精度を高めるためのコツ

MCナイロンを効率よく加工するためには、適切な工具が必要です。MCナイロンは硬くて耐摩耗性に優れた素材であり、これを加工する際には専用の工具が必要となります。MCナイロン用の工具は、適切な刃先形状や刃先材質を選ぶことが重要です。例えば、高速度鋼や固体硬合金などの硬質な素材で作られた工具が適しています。

さらに、適切な切削条件を設定することも重要です。適切な切削速度や切削深さ、切削量を設定することで、加工精度を向上させることができます。例えば、適切なスピンドル回転数や送り速度を設定することで、MCナイロンを効率よく加工することができます。

以上のように、MCナイロンを効率よく加工するためには適切な工具と切削条件の設定が重要です。これらをしっかりと考えることで、加工精度を高めることができます。

樹脂加工での外径切削に適した工具

外径切削の基本

MCナイロンを効率よく加工するためには、適切な工具を使用することが重要です。MCナイロンは耐摩耗性や耐薬品性に優れた特性を持ち、潤滑剤を必要としないため加工が比較的容易です。しかし、適切な工具を選ばないと表面仕上げや寸法精度に影響を与えることがあります。

MCナイロン用工具は、切削加工や穴あけ加工に適したものがあります。例えば、切削工具には硬さと耐摩耗性に優れた工具が選ばれることが重要です。また、穴あけ工具には加工速度を上げることができる工具が選ばれます。

MCナイロンを効率よく加工するためには、適切な工具を選んで正しい加工方法を取ることが大切です。これにより、高品質な製品が生産されるだけでなく、加工効率も向上します。

MCナイロン用の切削工具の種類

MCナイロンのような素材を効率よく加工するためには、適切な切削工具を使用することが重要です。MCナイロンは熱可塑性の高い素材であり、硬い素材ではないため、切削時に注意が必要です。MCナイロン用の切削工具には、特に硬度や摩擦を考慮したものがあります。

まず、MCナイロン用の切削工具の種類としては、ポリカーボネート加工用のエンドミルやビットが挙げられます。これらは、MCナイロンなどの熱可塑性樹脂に適した刃先形状やコーティングが施されており、滑らかで綺麗な加工が可能です。

さらに、MCナイロンの特性に合わせて設計されたスピンドルやカッターもあります。これらの工具を使用することで、MCナイロンを効率よく加工し、高品質な製品を作ることができます。MCナイロン加工の際には、適切な工具を選んで使いこなすことが大切です。

切削工具の材質と特性

MCナイロンは、効率的に加工するために適した材料です。このような材料を加工する際に重要なのは、適切な切削工具を使用することです。MCナイロン用の工具は、材料特性を考慮して設計されており、効率的かつ精密な加工が可能です。

例えば、MCナイロンは摩擦や磨耗が少ない特性を持っています。そのため、適切な切削工具を使用することで、延びやノリが少なく、滑らかな仕上がりを実現できます。さらに、適切な刃先形状や切削速度を選択することで、加工効率を高めることができます。

したがって、MCナイロンを効率よく加工するためには、材料特性に適した切削工具を選択し、適切な加工条件を設定することが重要です。これによって、高品質な加工製品を効率的に生産することが可能となります。

樹脂加工のポイントと技術

加工時の温度管理

MCナイロンを効率よく加工するためには、加工時の温度管理が重要です。なぜなら、MCナイロンは高温で加工すると変形や品質劣化のリスクが高まるからです。例えば、適切な温度で熱処理を行うことで、MCナイロンの強度や耐久性を確保できます。また、加工時に過熱を防ぐためには、冷却装置を適切に設置することも重要です。このように、温度管理を適切に行うことで、MCナイロンの加工品質を向上させることができます。効率的な加工を実現するためには、加工時の温度管理に注意を払いながら作業を行うことが重要です。

切削速度の選定

MCナイロンは、非常に堅牢であり、加工が難しい素材の一つです。そのため、効率よく加工するためには適切な工具選びが欠かせません。MCナイロンを切削する際には、適切な切削速度の選定が重要です。高速で切削すれば良いというわけではなく、素材の性質や工具の種類に合わせて適切な速度を選定することが肝要です。

例えば、MCナイロンは熱に弱い特性を持っているため、高速で切削すると熱が発生しやすくなり、加工精度が低下する可能性があります。このように、切削速度を適切に選定することで、熱の発生を抑え、精密な加工を実現することができます。そのため、MCナイロンを効率よく加工するためには、適切な切削速度を選定する工具選びが重要なポイントとなります。

バリ取りの技術と重要性

加工において重要なのが、MCナイロン用工具です。MCナイロンは非常に強力で、耐摩耗性に優れています。これを効率よく加工するためには、適切な工具を使用することが不可欠です。例えば、切削工具や研磨工具があります。

MCナイロンは非常に硬いため、一般的な工具では加工が難しいことがあります。しかし、専用のMCナイロン用工具を使用することで、効率的に加工することが可能となります。これにより、作業効率が向上し、品質の向上も期待できます。

例えば、高精度の部品加工や耐久性のある機械部品の製造において、MCナイロン用工具は欠かせない存在です。適切な工具を選ぶことで、加工作業をスムーズに行うことができます。効率的な加工を実現するためには、適切なMCナイロン用工具の選択が重要です。

MCナイロン加工の基本と応用技術

基本的な切削加工技術

MCナイロンを効率よく加工するためには、適切な工具が重要です。MCナイロンは熱可塑性樹脂であり、切削時に適切な冷却が必要です。また、切削速度や刃先形状も重要です。例えば、高速鋼や超硬合金製の切削工具はMCナイロンに適しています。これらの工具は優れた切れ味を持ち、耐熱性に優れています。

MCナイロンの特性を考慮し、切削加工を行う際には適切な工具を選択することが重要です。適切な工具を使用することで、作業効率が向上し、品質の向上にもつながります。MCナイロンを効率よく加工するためには、適切な工具の選択が欠かせません。

応用技術と複雑形状の加工

MCナイロンは、その特性から加工が難しい素材として知られています。しかし、効率よく加工するためには専用の工具が必要です。MCナイロン用の工具は、素材の特性に適した設計や材質で作られており、精密な加工作業を可能にします。

例えば、高速切削工具や高耐久性の刃を持つ工具などが効率的な加工を実現します。これらの工具は、表面仕上げや複雑な形状加工に適しています。MCナイロンのような特殊な素材を扱う際には、適切な工具を使うことで品質向上や生産性の向上が期待できます。

要するに、MCナイロンを効率よく加工するためには、専用の工具を選択することが重要です。適切な工具を使うことで、加工精度を高めることができ、生産性を向上させることができます。

精度向上のための工夫

MCナイロンを効率よく加工するためには、適切な工具が重要です。MCナイロンは耐熱性や耐摩耗性に優れていますが、硬度が高いため通常の工具ではうまく加工できません。そこで、高速度鋼や硬質合金などの専用工具が必要となります。

例えば、MCナイロンをミーリングする際には、切削刃の形状やコーティングに工夫が必要です。適切なスピードや切削量を設定し、過度な加工を避けることが重要です。さらに、冷却や潤滑も適切に行いながら作業を進めることで、綺麗な仕上がりを実現できます。

つまり、MCナイロンを効率的に加工するためには、適切な専用工具を使用し、適正な加工条件を設定することが重要です。これらの工夫によって、作業効率を向上させることができます。

樹脂切削加工における工具の選び方

工具選定の基準

MCナイロンを効率的に加工するためには、適切な工具の選定が重要です。MCナイロンは耐摩耗性や自己潤滑性に優れていますが、その特性を生かすためには適切な工具が必要です。

まず、切削加工に適した硬度と切れ味がある刃物が必要です。MCナイロンは柔らかい材料なので、刃物がすぐに摩耗してしまうことがあります。また、刃先の形状や切れ味も重要です。

さらに、加工精度を高めるためには適切な冷却や潤滑が必要です。適切な冷却剤や潤滑剤を使用することで、切削時の摩擦を減らし、品質の向上につながります。

これらの工具選定の基準を理解し、適切な工具を使用することで、MCナイロンの加工効率を向上させることができます。

耐久性とコストパフォーマンス

MCナイロンは、耐久性とコストパフォーマンスに優れた素材です。工具を選ぶ際には、これらの特性を最大限に活かすことが重要です。MCナイロン用工具は、加工作業を効率的かつ正確に行うために設計されています。例えば、高い剛性と耐摩耗性を持つMCナイロン用フライスツールは、硬い素材を効率よく加工するのに最適です。同様に、MCナイロン用の旋削工具は、高速での加工に適しており、短時間で大量の加工作業を行うことができます。これらの工具を使用することで、作業効率が向上し、品質の向上も期待できます。効率的な加工を実現するためには、MCナイロン用工具の適切な選択が欠かせません。

加工品質を左右する工具の特性

MCナイロンの加工において、工具の選択は加工品質に大きな影響を与えます。MCナイロンは、熱可塑性の高い素材であり、適切な工具を使用しないと加工中に問題が生じることがあります。例えば、適切でない刃先形状の工具を使用すると、切削面が粗くなったり割れが生じたりすることがあります。

ですから、MCナイロンを効率よく加工するためには、適切な工具を選ぶことが重要です。例えば、優れた刃先形状や適切な刃先角を持つ工具を選ぶことで、加工品質を向上させることができます。また、耐摩耗性や耐熱性に優れた工具を選ぶことで、工具の寿命を延ばすこともできます。

MCナイロンの加工を行う際には、工具の特性を理解し、適切な工具を選択することが重要です。これにより、効率的かつ品質の高い加工が可能となります。

メーカーと製品の信頼性

MCナイロンを効率的に加工するためには、適切な工具を選ぶことが重要です。MCナイロンは機械的強度や耐摩耗性に優れており、自己潤滑性も持っています。したがって、加工時に摩耗や熱の発生を考慮しなければなりません。適切な工具を使用することで、加工効率が向上し、品質の向上にもつながります。

例えば、MCナイロンを旋盤加工する際には、硬質合金製の切削工具が適しています。これにより、切削時の熱や摩耗を最小限に抑えることができます。また、フライス加工においては、刃先の形状やコーティングが重要です。適切な工具を選択することで、切削抵抗が低くなり、スムーズな加工が可能となります。

つまり、MCナイロンを効率よく加工するためには、適切な工具の選択が鍵となります。工具の特性や加工条件に合わせて適切な工具を選ぶことで、生産性の向上や加工精度の向上が期待できます。

MCナイロン加工工具の保守と管理

工具の正しい保守方法

MCナイロンを効率的に加工するためには、適切な工具が必要です。たとえば、耐摩耗性に優れた切削工具や精密な加工が可能な工具が重要です。これらの工具は、MCナイロンの特性を最大限に活かし、効率的な加工を可能にします。

MCナイロンは自己潤滑性があり、耐摩擦性に優れています。したがって、適切な工具を使用することで、加工過程での摩擦を最小限に抑えることができます。これにより、加工精度が向上し、作業効率が向上します。

さらに、MCナイロンは比較的熱に弱い素材であるため、高速での加工や高温での加工は避けるべきです。適切な冷却装置を使用することで、材料の劣化を防ぎながら、効率的に加工を行うことができます。

以上のように、適切な工具と工具の保守方法を遵守することで、MCナイロンの効率的な加工が可能となります。

工具寿命を延ばすためのポイント

MCナイロンを効率よく加工するためには、適切な工具の選択が重要です。MCナイロンは軽量で強靭な素材ですが、熱や摩擦に弱い性質があります。したがって、適切な切削速度や冷却方法を選ぶことが重要です。例えば、高速度旋盤や冷却液を使用することで、加工効率が向上します。

さらに、適切な切削形状も工具寿命を延ばすポイントです。MCナイロンに適した刃先形状や切削角を選択することで、切削時の摩擦や熱の発生を抑えることができます。これにより、工具の耐久性が向上し、効率的な加工が可能となります。

工具寿命を延ばすためには、適切な工具選びと切削条件の確保が欠かせません。MCナイロンを効率よく加工するためには、工具の選定に注意し、適切な加工条件を整えることが重要です。

定期的なメンテナンスの重要性

MCナイロンを効率よく加工するためには、適切な工具が重要です。MCナイロンは耐摩耗性や潤滑性に優れ、耐油性や耐熱性もあるため、加工時に適切な工具を選ぶことが重要です。例えば、精度の高いカッターやドリル、適切な冷却液などを使用することで、効率的に加工が可能となります。さらに、適切なスピードや切削条件を設定することも大切です。

MCナイロンは自己潤滑性があるため、適切な工具を使用することで加工精度が向上し、作業効率も高まります。そのため、MCナイロンを効率よく加工するためには、適切な工具の選定と加工条件の調整が欠かせません。結果として、品質向上と生産性の向上が期待できます。

実践!MCナイロン加工プロジェクト

加工プロジェクトの計画と準備

MCナイロンの加工において、効率的な作業をするためには、適切な工具の選択が重要です。MCナイロンは摩擦性や耐摩耗性に優れた素材であり、独特の性質を持っています。このため、切削や穴あけなどの加工には適した工具が必要です。

まず、MCナイロンを効率よく加工するためには、適切な切削工具が必要です。固い素材であるMCナイロンをきれいに切削するためには、適切な刃先形状や刃先材質を選択することが重要です。また、切削速度や送り速度などの加工条件も適切に設定する必要があります。

さらに、穴あけ作業においても、MCナイロン用の適切な工具が必要です。例えば、スムーズな穴あけを行うためには適切なドリルやエンドミルを選択することが重要です。

効率的な加工作業を行うためには、MCナイロン用の工具を適切に選択し、適切な加工条件を設定することがポイントです。これにより、高品質な加工が可能となります。

加工プロセスの実行

MCナイロンの加工を効率的に行うために重要なのは、専用の工具を使用することです。例えば、高品質の切削刃を備えたエンドミルやボールエンドミルが挙げられます。これらの工具は、MCナイロンの特性に適した設計で作られており、素材を効率的かつ精密に削ることができます。

さらに、冷却機能が備わった工具を選ぶことも重要です。MCナイロンのような熱に敏感な素材を加工する際には、冷却が十分に行われなければ加工精度が低下したり、工具の寿命が短くなる可能性があります。したがって、適切な冷却機能が備わった工具を選択することが肝要です。

このように、専用の切削工具を選び、適切な冷却機能を備えた工具を使うことで、MCナイロンの加工効率が大幅に向上し、高品質な加工が可能となります。

加工後の検証と品質管理

MCナイロンを効率よく加工するためには、適切な工具が必要です。MCナイロンは強靭であるため、適切な切削工具や研削工具を使用することが重要です。これにより、素材を効率的に削ることができ、加工の品質を確保することができます。

例えば、硬質合金やダイヤモンドコーティングされた工具は、MCナイロンの加工に適しています。これらの工具は耐摩耗性が高く、長期間使用することができます。また、適切な刃先形状や刃先角度を選択することも重要です。

加工後は、品質管理を行うことで製品の性能を確保できます。寸法測定や外観検査などの工程を丁寧に行うことで、不良品の発生を防ぐことができます。結果として、効率よくMCナイロンを加工し、高品質な製品を生産することが可能となります。

まとめ

MCナイロンは、耐摩耗性や耐摩擦性に優れ、熱可塑性樹脂の一種です。MCナイロンを効率よく加工するためには、専用の加工工具を使用することが重要です。これにより、加工された製品の寸法精度を高めることができます。MCナイロン用の加工工具には、適切な刃先形状や刃先材質が求められます。加工精度を向上させるために、工具の選定には注意が必要です。また、適切な冷却装置を用いることで、削りカスの排出や熱の発生を抑制し、加工速度を向上させることができます。これらの工夫により、より効率的にMCナイロンを加工することが可能となります。

MCナイロンを上手に加工!プロがおすすめする工具リスト

MCナイロンは、強度や耐摩耗性に優れた素材として幅広い用途で利用されていますが、その加工方法について知識を持っていることは重要です。今回の記事では、プロがおすすめするMCナイロンの上手な加工方法と必要な工具についてご紹介します。MCナイロンを使ったプロジェクトを成功させるために知っておきたいポイントや、工具リストを適切に活用するコツなど、初心者から上級者まで役立つ情報が満載です。さあ、MCナイロンの可能性を最大限に引き出すためのヒントを見つけてみましょう。

MCナイロンの基礎知識

MCナイロンとは

MCナイロンは、機械加工に適した特殊なナイロン樹脂です。その特性から、機械部品や工業製品、スポーツ用具など幅広い分野で利用されています。例えば、自動車部品や歯車、ベアリング、歯車などの高耐摩耗部品としても重宝されています。耐摩耗性や耐熱性が高く、摩擦や熱などの過酷な環境にも強い特徴があります。

MCナイロンを加工する際には、適切な工具を使うことが重要です。例えば、切削加工には適切な切削工具や冷却液が必要です。さらに、加工時の温度管理や加工速度なども加工結果に影響を与えるため、注意が必要です。

プロのおすすめする工具リストには、適切な切削工具やドリル、フライス盤、CNC加工機などが挙げられます。これらの工具を使いこなすことで、MCナイロンを効率的に加工し、高品質な製品を作ることができます。MCナイロン加工に挑戦する際は、適切な工具を選んで上手に加工していきましょう。

MCナイロンの特性と用途

MCナイロンは、機械加工に適しており、耐摩耗性に優れる特性を持ちます。この特性から、自動車部品や機械部品などの回転やスライド部品に広く使用されています。例えば、エンジン部品や歯車、軸受けなどの駆動部品に採用されることがあります。MCナイロンは、高い耐熱性と耐久性も持っており、潤滑性に優れているため、機械部品での摩擦を減らす効果も期待できます。そのため、機械加工業界ではMCナイロンが重要な素材として活用されています。これらの特性と用途から、MCナイロンを上手に加工するためには、適切な工具や技術が必要となります。プロがおすすめする工具リストを活用することで、効率よくMCナイロンを加工することが可能となります。

樹脂加工の基本

MCナイロンを上手に加工するためには、適切な工具が欠かせません。MCナイロンは強靭で耐摩耗性に優れているため、専用の工具を使用することで効果的に加工することが可能です。

まず、MCナイロンを切削する際には、硬度の高い切削工具が必要です。ダイヤモンドコーティングされたエンドミルやカッターが最適です。これにより、きれいな仕上がりで素早く加工することができます。

また、穴を開ける際には、硬度に耐えられるドリルビットが必要です。固体ダイヤモンドドリルビットや硬質合金ドリルビットが適しています。これらを使用することで、正確な穴を加工することができます。

研削作業を行う際には、耐熱性に優れた研削ホイールを使用することが重要です。これにより、熱による変形を最小限に抑えながら、精密な加工を行うことができます。

以上の工具を効果的に活用することで、MCナイロンの加工をスムーズに行うことができます。適切な工具の選択と使い方をマスターすることで、高品質な製品を生産することが可能となります。

MCナイロンの加工方法

切削加工の基本ステップ

MCナイロンを上手に加工するための基本ステップをご紹介します。まず、適切な工具を揃えることが重要です。MCナイロンは熱に弱いため、冷却方法に注意が必要です。例えば、適切な切削油を使用することで加工効率を上げることができます。

次に、適切な切削速度と切削深さを設定します。MCナイロンは軟らかい材料なので、速度や深さを適切に設定することできれいな仕上がりを実現できます。また、刃先角度を調整することで加工精度を高めることができます。

最後に、作業中は加工時の振動や異常などに注意し、安全に作業を行いましょう。これらの基本ステップを守ることで、MCナイロンを効果的に加工することができます。プロがおすすめする工具リストを確認して、スキルを磨きましょう。

形状に合わせた加工テクニック

MCナイロンを上手に加工するための工具リストを紹介します。MCナイロンは強度が高く、耐摩耗性に優れた素材です。まず、加工する形状に合わせた加工テクニックが重要です。例えば、穴を開ける場合は適切なドリルビットを使用し、始めに小さな穴を開けてから徐々に大きくしていくと効果的です。また、切削時には適切な刃先形状や刃先角度を選ぶことが重要です。さらに、加工面の仕上げには適切なヤスリや研磨剤を使用して、滑らかな仕上がりを目指しましょう。これらの工具を上手に活用することで、MCナイロンの加工を効率よく行うことができます。是非、これらの工具リストを参考にして、スムーズな加工作業を心がけてください。

加工時の温度管理

MCナイロンを加工する際に重要なポイントの1つは温度管理です。正確な温度設定を行うことで、ナイロンが最適な状態で加工され、良好な仕上がりを得ることができます。

まず、加工時の温度が高すぎると、ナイロンが溶けたり変形したりする可能性があります。逆に温度が低すぎると、きちんと加工されずに破損する恐れがあります。ですから、適切な温度設定が必要です。

例えば、MCナイロンを熱成形する場合、適切な温度として約220℃から240℃程度が推奨されています。この温度範囲内で加工を行うことで、ナイロンがしっかりと形成され、強度や耐久性が確保されます。

したがって、MCナイロンを上手に加工するためには、適切な温度管理が欠かせません。適切な温度設定を行い、安全かつ効果的な加工を心がけましょう。

加工工具の選び方

MCナイロン加工工具の種類

MCナイロンを上手に加工するためには、適切な工具を使用することが重要です。MCナイロンは強度があり耐摩耗性に優れているため、適切な工具を使用しないと加工が難しくなります。まず、MCナイロンを切削する際には、硬質合金やダイヤモンドコーティングされた切削工具が効果的です。これにより、きれいな切り口を得ることができます。

また、穴を開ける際には、スパイラルフルートドリルなどの専用のドリルビットを使用すると効率的です。これにより、穴の精度が向上し、作業効率もアップします。さらに、表面仕上げには研磨ホイールやサンディングベルトなどの仕上げ工具を使用し、仕上げを行いましょう。

MCナイロンを扱う際には、適切な工具を使用することで効率的に加工を行うことができます。工具選びには注意し、正しい方法で加工を行い、理想の仕上がりを目指しましょう。

適切な工具の選択基準

MCナイロンを上手に加工するためには、適切な工具の選択が重要です。まず、加工する素材や形状によって適した工具を選ぶことがポイントです。例えば、小さな部品を細かく加工する場合は、細かい刃を持つカッターが適しています。また、大きな面積を削る際には、ロータリーツールが効果的です。

次に、作業の安全性も考慮しましょう。安全に作業するためには、保護メガネや手袋などの安全器具を使用することが必要です。特に、MCナイロンは熱や切削時に粉じんが発生するため、作業時の保護が重要です。

工具の選択基準をまとめると、加工する素材や形状に合った工具を選ぶことと、作業時の安全を確保することが大切です。このような工具の選び方を守れば、MCナイロンを効果的に加工することができます。

工具の保守と管理

MCナイロンを上手に加工するためには、適切な工具が欠かせません。MCナイロンは耐摩耗性や耐薬品性に優れており、機械部品や工業製品に広く使用されています。加工する際には、硬度の高い工具が必要となります。

このため、MCナイロンを効果的に加工するためには、ダイヤモンドコーティングされたカッターや固体スクリュータップなどの適切な工具が重要です。これらの工具を使用することで、効率的に素材を切削し、高品質な仕上がりを得ることができます。

また、MCナイロンの特性を考慮して、適切な工具の保守と管理も重要です。定期的なメンテナンスや清掃を行うことで、工具の寿命を延ばし、安定した加工品質を維持することができます。適切な工具の選定とメンテナンスを行うことで、MCナイロンの加工効率を向上させることができます。

プロが推薦するMCナイロン加工工具リスト

切削工具の選び方とおすすめ商品

MCナイロンを上手に加工するためには、適切な工具選びが重要です。まず、理由としてMCナイロンは耐摩耗性や潤滑性に優れており、加工が容易であるため、慎重な取り扱いが必要です。例えば、ロータリーツールや専用のカッタービットを使用すると、精密な加工が可能になります。また、結論として、MCナイロンを上手に加工するためには、適切な工具リストが必要不可欠です。プロがおすすめする工具リストには、ロータリーツールや専用のカッタービット、研磨材などが含まれます。これらの工具を使いこなすことで、MCナイロンの素材特性を最大限に活かし、精密で美しい加工が可能となります。

研磨工具の選び方とおすすめ商品

MCナイロンを上手に加工するために、適切な工具を使うことが重要です。MCナイロンは耐摩耗性が高く、熱伝導性が低い素材であり、これらの特性を考慮して工具を選ぶことがポイントです。

まず、MCナイロンを切削する際には、適切な切削工具が必要です。硬度の高い切削工具を選ぶことで、きれいな仕上がりを実現できます。例えば、硬度の高いダイヤモンドコーティングされた工具は、MCナイロンに適しています。

さらに、研磨工具も重要です。MCナイロンの表面を滑らかに仕上げるためには、研磨作業が欠かせません。研磨工具を選ぶ際には、耐摩耗性が高く、研磨粒子が細かいものを選ぶと効果的です。

以上の工具を使用することで、MCナイロンの加工作業を効率的に行い、高品質な製品を生産することができます。しっかりとした工具選びをすることで、作業効率が向上し、コスト削減にもつながります。

測定工具の選び方とおすすめ商品

MCナイロンを上手に加工するためには、適切な工具を使うことが重要です。MCナイロンは強度や耐久性がありますが、加工が難しい面もあります。そこで、プロがおすすめする工具リストを紹介します。

まず、MCナイロンを切断する際には、高速鋼や超硬合金製の切削工具が効果的です。これらの工具は硬い素材でもスムーズに切削することができます。

次に、穴を開ける際にはダイヤモンドコアドリルが役立ちます。MCナイロンは熱を持ちやすいため、ダイヤモンドコアドリルを使うことで熱の影響を最小限に抑えながら穴を開けることができます。

加工精度を高めるためには、精密測定器具も必要です。たとえば、マイクロメーターやデジタルノギスなどの測定器具を使うことで、正確な寸法を測定することができます。

これらの工具を使いこなすことで、MCナイロンの加工作業をスムーズに行うことができます。プロが使う工具リストを参考に、効率的な加工を目指しましょう。

加工技術のコツとテクニック

正確な加工のための下準備

MCナイロンを上手に加工するためには、正確な加工のための下準備が欠かせません。まず、加工する前に適切な工具を用意することが重要です。例えば、ハンドルが握りやすいハサミや切削しやすい刃先のナイフなどが役立ちます。

次に、加工する部位をしっかりと確認してから作業に取り掛かりましょう。MCナイロンは繊維が細かいため、細かい部分を加工する際は細心の注意が必要です。具体的な例を挙げると、小さな切り込みを入れる際には、細かな箇所に切り込みが入るように注意深く作業することが大切です。

最後に、作業が終わったらきちんと掃除をしておくことも忘れずに。MCナイロンは細かい切削屑が残りやすいので、きれいに片付けておくことで次回の作業にも影響がありません。これらの工夫をすることで、MCナイロンの正確な加工がよりスムーズに行えるでしょう。

加工精度を上げるテクニック

MCナイロンを上手に加工!プロがおすすめする工具リスト

MCナイロンの加工精度を上げるためには、いくつかのテクニックがあります。まず、適切な工具を使用することが重要です。例えば、専用の切削工具や研磨具を使用することで、綺麗な仕上がりを得ることができます。

さらに、加工する際には適切な速度と圧力をかけることもポイントです。適切な速度で加工することで、加工精度が向上し、作業効率もアップします。また、適切な圧力をかけることで、切削や研磨が均一に行われ、ムラのない仕上がりを実現できます。

このように、適切な工具とテクニックを使いこなすことで、MCナイロンの加工精度を上げることができます。プロがおすすめする工具リストを参考に、自分の作業環境に合った工具を選んでみてください。

加工中のトラブルシューティング

MCナイロンを上手に加工するためには、適切な工具が重要です。まず、加工する際には安全を最優先に考えましょう。適切な保護具を着用し、作業スペースを整えることが大切です。また、正しい工具を使用することで作業効率が上がります。

MCナイロンをカットする場合は、専用のカッターがおすすめです。また、穴を開ける際にはドリルが便利です。サンディングや仕上げ作業にはサンドペーパーや研磨剤を使用しましょう。これらの工具を使うことで、綺麗な仕上がりを実現できます。

工具を使いこなすためには、正しい使い方を学ぶことも重要です。専門家のアドバイスや体験談を参考にしながら、MCナイロン加工の技術を向上させましょう。適切な工具を使い、安全に加工を行うことで、より良い成果が得られるでしょう。

プラスチック加工での失敗を避けるために

よくある失敗例とその原因

MCナイロンを上手に加工するためには、正しい工具を使用することが重要です。MCナイロンは強靭で耐久性がありますが、適切な工具を使わないと加工が難しくなります。例えば、切削工具や研磨工具などが必要とされます。切削工具は、ハイスエンドミルやカッターが効果的です。また、研磨工具では、サンドペーパーや砥石を使用することが一般的です。

MCナイロンを加工する際に、工具の選択は素材の特性や加工する形状に合わせて行う必要があります。例えば、硬度や粘り気を考慮して適切な工具を選ぶことが重要です。適切な工具を使用することで、綺麗な仕上がりや効率的な加工が可能となります。そのため、プロがおすすめする工具リストを参考にして、MCナイロン加工を行うと良いでしょう。

失敗を防ぐためのポイント

MCナイロンを上手に加工するためには、適切な工具が不可欠です。プロがおすすめする工具リストを紹介します。まず、MCナイロンをカットする際には、専用のカッターナイフが重要です。このナイフを使用することで、綺麗な切り口を作ることができます。さらに、表面を整えるにはサンディングペーパーが役立ちます。適切な番手のものを使用して、滑らかな仕上がりを目指しましょう。

加工作業には精密さが求められるため、ピンセットや細かい作業に適したツールも揃えておくと便利です。例えば、細長い箇所を加工する際には細かいヤスリが役立ちます。これらの工具を上手に活用することで、MCナイロンの加工作業がより効率的に行えます。適切な工具を備えて、より高品質な仕上がりを目指しましょう。

加工後の仕上げと点検

MCナイロンを上手に加工するためには、加工後の仕上げと点検が重要です。加工が終わった後に、表面の滑らかさや寸法の精度を確認することで、品質の高い製品を作ることができます。例えば、MCナイロンを旋盤で加工した場合、仕上げで微細なバリを取り除き、十分な表面仕上げを行うことが求められます。さらに、寸法が正確であるかどうかも点検することが重要です。

加工後の点検では、目視でのチェックだけでなく、計測器具を使用して寸法の精度を確認することが必要です。正確な寸法は製品の品質や機能に直結するため、この工程を怠ることは避けたいところです。加工後の仕上げと点検を丁寧に行うことで、MCナイロンを効果的に加工し、高品質な製品を生産することができます。

実践!MCナイロンの加工プロジェクト

初心者向け簡単加工プロジェクト

MCナイロンを上手に加工するためには、適切な工具を揃えることが重要です。MCナイロンは強靭で耐久性がありますが、適切な工具を使用しないと加工が難しくなります。まず、MCナイロンを切断する際には、専用のカッターナイフやハサミが必要です。これらの工具を使うことで、正確な切り出しが可能となります。

さらに、曲げ加工をする場合には、ヒートガンや曲げツールが役立ちます。これらを使うことで、MCナイロンを柔軟に加工することができます。例えば、DIYプロジェクトやハンドメイド作品作りでMCナイロンを使用する際には、これらの工具が役立ちます。

工具を適切に活用することで、MCナイロンを上手に加工し、自分だけのオリジナル作品を作ることができます。是非、プロがおすすめする工具リストを参考にして、楽しいプロジェクトに挑戦してみてください。

中級者向けの挑戦的なプロジェクト

MCナイロンを上手に加工するためには、適切な工具が必要です。プロがおすすめする工具リストを紹介します。まず、ナイロンを加工する際には、耐久性のあるカッターナイフが必要です。これにより、正確なカットが可能になります。次に、MCナイロンを削る際には、専用のやすりが有効です。やすりを使うことで、表面を滑らかに加工することができます。

また、加工精度を高めるためには、微調整が可能なピンセットも重要です。細かな部分をしっかりと掴むことができ、作業効率が向上します。最後に、仕上げには研磨剤が役立ちます。これにより、MCナイロンの仕上がりを磨き上げることができます。

これらの工具を使い、MCナイロンの加工を上手に行うことで、より精密な作品作りが可能となります。是非、工具リストを参考にして、自分だけの作品を作ってみてください。

加工プロジェクトの計画と実行

MCナイロンの加工は、プロジェクトを計画し、実行する上で重要なステップです。まず、加工するアイテムや目的を明確に設定します。例えば、繊維製品や機械部品など、どのようなアイテムを加工するかを決めることが必要です。次に、適切な工具を選択することが重要です。例えば、MCナイロンを切削する際には、適切な切削工具や加工機を使用することがポイントです。さらに、加工する素材や形状に合わせて工具を使い分けることで、高品質な加工結果を得ることができます。加工作業を行う際は、安全に気を配りながら作業を進めることも大切です。これらの工具を使いこなすことで、MCナイロンの加工プロジェクトを成功させることができます。

よくある質問と答え

MCナイロン加工に関するQ&A

MCナイロンを加工する際におすすめの工具リストを紹介します。MCナイロンは耐摩耗性や強度に優れた素材ですが、加工には適切な工具が必要です。まずは加工に適した工具を選ぶことが重要です。例えば、高速度スチールや硬質合金のエンドミルが良い選択肢です。これらの工具はMCナイロンの特性を活かすことができます。次に、適切な切削条件を設定することがポイントです。適切な切削速度や切削深さを設定することで、きれいな仕上がりを実現できます。最後に、加工時には適切な冷却液を使用することも大切です。これらのポイントを抑えることで、MCナイロンの加工を効果的に行うことができます。

工具選びに関するQ&A

MCナイロンを上手に加工するためには、適切な工具を使用することが重要です。MCナイロンは耐熱性や摩擦特性に優れており、様々な用途に活用されています。加工の際には、ルーターやドリル、ベルトサンダーなどがおすすめの工具となります。これらの工具を使うことで、精密な加工や形状製作がスムーズに行えます。

例えば、MCナイロンを使った歯車や軸受の製作では、ルーターを使用して高精度な加工が可能となります。また、ドリルを使用することで穴の開け加工が容易に行えます。ベルトサンダーを使えば、表面の仕上げを綺麗に整えることができます。

工具選びは加工の品質や効率に直結する重要な要素です。適切な工具を選んで、MCナイロンの加工を上手に行いましょう。

加工技術に関するQ&A

MCナイロンを上手に加工するためには、適切な工具が欠かせません。プロがおすすめする工具リストをご紹介します。

まず、MCナイロンをカットする際には、専用のカッターナイフが必要です。これにより、綺麗な切り口を実現できます。次に、表面を整えるためにはサンドペーパーが有効です。適切な粒度のものを選んで使用しましょう。

また、穴あけ作業にはドリルや穴あけ用のビットが必要です。正確な穴を開けるためには、適切な工具を使用することが重要です。さらに、接着作業には適した接着剤や接着テープが必要となります。

これらの工具を使用することで、MCナイロンの加工作業をスムーズに行うことができます。適切な工具を選んで、上手に加工を行いましょう。

まとめと次のステップ

MCナイロン加工のポイント再確認

MCナイロンを上手に加工するためには、正しい工具を使うことが重要です。例えば、適切なカッティングツールやバイトを用意することは、加工の精度や効率を高めるのに役立ちます。さらに、適切な冷却装置を使って熱が溜まらないようにすることも大切です。これにより、加工中に材料が変形するリスクを軽減することができます。

加えて、MCナイロンの特性を理解することも重要です。例えば、MCナイロンは摩擦や熱に敏感な素材なので、適切な速度や圧力で加工することが大切です。さらに、切削速度や刃先の形状を工夫することで、綺麗な仕上がりを実現できます。

工具を選ぶ際には、MCナイロンの特性を考慮し、適切なものを選ぶことが必要です。正しい工具を使い、適切な加工条件で作業することで、MCナイロンを効果的に加工することができます。

継続的なスキルアップのためのリソース

MCナイロンを上手に加工するためには、専用の工具が必要です。プロがおすすめする工具リストを紹介します。まず、MCナイロンをカットする際には、専用のカッターやハサミが必要です。これにより、正確な寸法でカットすることができます。また、表面を整えるためにはやすりや研磨ペーパーが必要です。これらを使用することで、仕上がりの美しさが向上します。さらに、接着剤や溶剤も必要です。これらを使うことで、パーツ同士をしっかりと固定することができます。MCナイロンを上手に加工するためには、適切な工具を使いこなすことが重要です。工具リストを参考に、自分の工作に役立ててみてください。

コミュニティとの交流のすすめ

MCナイロンを上手に加工するためには、専用の工具が必要です。プロがおすすめする工具リストを紹介します。まず、MCナイロンをカットする際には、専用のカッターナイフが必要です。このナイフは刃が鋭くて丈夫なものを選ぶと作業がスムーズになります。次に、ヒートガンも重要な工具です。MCナイロンは熱で柔らかくなるため、形を整える際に役立ちます。また、エポキシ接着剤も必須アイテム。MCナイロン同士を固定する際に使用します。これらの工具を使いこなすことで、素敵な作品を作ることができます。MCナイロンの加工に挑戦する際は、この工具リストを参考にしてみてください。

まとめ

MCナイロンは加工する際に特定の工具が必要です。これには適切な切削工具、研削工具、および耐摩耗性を持つ工具が含まれます。MCナイロンの特性を理解することで、その適切な加工が可能となります。プロの間でよく使用されている工具リストには、特に注意が必要です。MCナイロンの加工において、これらの工具を使用することで、品質の高い加工が実現できます。

MCナイロンの加工性とは?素材選びのポイントを解説

MCナイロンという素材は、近年注目を集めていますが、その加工性についてご存知でしょうか?本記事では、MCナイロンの特徴や加工性について詳しく解説しています。MCナイロンを使用する際に注意すべきポイントや素材選びのコツについても紹介しているので、興味のある方はぜひ読んでみてください。素材の特性を理解し、正しく扱うことで、より良い製品を作ることができるかもしれません。MCナイロンについて知識を深めたい方は、ぜひご覧ください。

MCナイロン®の基本

MCナイロン®とは

MCナイロン®は、耐久性に優れた素材であり、機械加工性が高いのが特徴です。この特性により、様々な産業で幅広く利用されています。例えば、自動車部品や工業部品、スポーツ用品などに使われています。

MCナイロン®の加工性の良さは、複雑な形状や精密加工が求められる製品に最適です。そのため、精密機械加工や成形加工などの工程で活躍しています。さらに、耐熱性や耐薬品性にも優れており、高い信頼性を持つ素材として評価されています。

したがって、MCナイロン®は産業製品の製造において、高い性能を発揮する重要な素材として注目されています。その加工性の良さから、さまざまな分野で幅広く活用され、製品の耐久性や品質向上に貢献しています。

MCナイロン®の物理的特性

MCナイロン®は、その加工性の高さで知られています。この素材は、独自の特性を持ち、さまざまな加工方法に適しています。例えば、機械加工や熱成形加工など、幅広い加工手法で形状を変えることができます。

MCナイロン®の加工性の良さは、製品のデザインや機能性を追求する際に重要です。その耐久性や耐摩耗性も優れており、長期間使用しても劣化が少ないため、さまざまな産業分野で活用されています。

加工性の高さにより、MCナイロン®は自動車部品、機械部品、電気部品など幅広い製品に利用されています。その信頼性と多様性から、製品開発や製造業界において重要な素材として注目されています。MCナイロン®を活用することで、製品の性能や品質向上に貢献することができます。

様々なグレードとその用途

MCナイロンの加工性について理解することは重要です。MCナイロンは加工性が優れており、繊維を編んだり成形したりする際に適しています。その理由は、繊維同士が密着しやすく、高い耐摩耗性を持つためです。例えば、MCナイロンはスポーツウェアやバッグ、自動車部品など、さまざまな用途で利用されています。加工性の高さから、複雑な形状や細かいディテールを表現するのに適しています。このように、MCナイロンはその特性から幅広い分野で活躍しており、素材選びの際には加工性の良さも重要なポイントとなります。MCナイロンの加工性を理解することで、さまざまな製品開発やデザインに活かすことができます。

MCナイロン®の加工性について

加工性の定義とは

MCナイロンの加工性とは、その素材がどれほど加工しやすいかを示す性質です。MCナイロンは、柔軟性がありながらも強度があるため、加工性が高いと言われています。例えば、機械を使った加工や熱加工にも適しており、複雑な形状や細かい部品の製造にも向いています。加工性の高さから、自動車部品や家電製品、工業製品など幅広い分野で利用されています。また、MCナイロンは耐久性にも優れているため、製品の耐久性を求められる場面でも重宝されています。素材選びの際には、加工性が高いMCナイロンを選ぶことで製品の品質向上や生産効率の向上につながることがあります。MCナイロンの加工性を理解し、適切に活用することで、製品開発や製造業務の効率化につなげることができます。

MCナイロン®の加工性の特徴

MCナイロン®の加工性は、その特徴的な性質から多くのメリットがあります。まず、MCナイロン®は非常に耐久性があり、強靭な素材であるため、加工する際にも安定した性能を発揮します。また、摩擦にも強く、磨耗しにくいので、長期間使用しても劣化が少ないという利点があります。

さらに、MCナイロン®は耐熱性に優れており、高温環境下でも変形しにくいため、様々な加工方法に対応できます。例えば、機械加工や成形加工、溶接、接着など、幅広い加工プロセスに適しています。

このように、MCナイロン®は加工性に優れた優れた素材であり、さまざまな産業分野で幅広く活用されています。その特性を理解し、適切な加工方法を選択することで、より効率的かつ品質の高い製品を生産することができます。MCナイロン®の特性を活かして、さまざまな製品開発に活用してみてはいかがでしょうか。

MCナイロン®の加工性を左右する要因

MCナイロン®の加工性を左右する要因は、素材の特性や品質によって異なります。MCナイロン®は耐摩耗性に優れ、強度や耐熱性も高く、さまざまな環境で優れた性能を発揮します。加工性を良くするためには、適切な樹脂の種類や添加剤の選定が重要です。例えば、射出成形や押出成形においては、適切な成形温度と圧力を設定することがポイントです。

また、MCナイロン®の特性を活かすためには、専用の金型や設備が必要になることもあります。素材選びでは、使用環境や要求される性能を考慮して最適なMCナイロン®を選択することが重要です。加工性を向上させるためには、適切な加工条件を遵守し、素材の特性を理解した上で加工することが大切です。MCナイロン®の加工性を理解し、適切に取り扱うことで、高品質な製品を生産することが可能となります。

MCナイロン®とPOMの比較

MCナイロン®とPOMの物性比較

MCナイロン®とPOMを比較すると、MCナイロン®は非常に優れた加工性を持っています。この特性は、機械加工や成形加工などの加工工程で高い効率を発揮します。例えば、歯車やボルトなどの精密部品の製造に適しています。

一方、POMは硬質で耐摩耗性に優れていますが、加工性はMCナイロン®に比べるとやや劣ります。POMは強度や剛性が求められる部品に適しており、自動車部品や機械部品など幅広い分野で使用されています。

加工性の観点から見ると、MCナイロン®は多くの産業で幅広く利用されており、特に精密な加工が必要な場面で優れた性能を発揮する素材と言えます。

フライス加工における適材選定

MCナイロンは、その加工性の良さからさまざまな分野で使われています。加工性とは、素材が加工されやすい性質のことを指します。MCナイロンは切削や穴あけ、溶接などの加工がしやすく、さまざまな形状に加工しやすい特性があります。例えば、自動車部品や機械部品など、精密な加工が求められる製品に幅広く利用されています。そのため、MCナイロンを選ぶ際には、その加工性の良さが重要なポイントとなります。加工性が高い素材を選ぶことで、製品の製造工程がスムーズに進み、生産性が向上します。つまり、MCナイロンは加工性が高いため、製品の製造において効率的で使いやすい素材と言えます。

各材料の加工上の注意点

MCナイロンは、加工性が非常に優れています。その理由は、耐熱性や耐摩耗性に優れると同時に、切削や成形が容易であるからです。例えば、機械部品や歯車などの精密な加工に向いています。また、自動車部品や工業製品など幅広い用途にも利用されています。加工性が良いため、高精度な加工が必要な場面でも重宝されています。MCナイロンの加工性を最大限に活かすためには、適切な加工設備や技術が必要です。これらのポイントを押さえることで、効率的かつ正確な加工が可能となります。MCナイロンを素材として選ぶ際には、その加工性の高さを活かすことが重要です。

MCナイロン®の旋盤加工

旋盤加工の基礎知識

MCナイロンは、加工性に優れた素材として注目されています。加工性とは、材料が加工される際の扱いやすさを指します。MCナイロンは、機械加工や成形加工などさまざまな加工方法で扱いやすく、精密な加工も可能です。例えば、歯車や軸受などの部品製造に広く利用されています。

MCナイロンの加工性のポイントは、高い機械的強度と耐摩耗性を持ちながらも、比較的低い摩擦係数を示すことです。これにより、摩耗が少なく、耐久性に優れています。また、耐油性や耐薬品性も備えており、幅広い産業で幅広く活用されています。

要するに、MCナイロンは加工しやすく、使い勝手が良い素材であると言えます。そのため、機械部品や工業製品などさまざまな分野で幅広く利用されています。MCナイロンを選ぶ際には、その加工性が優れていることを活かし、様々な製品に応用することができるでしょう。

工具選びの重要性

MCナイロンの加工性とは、その素材が加工される際にどれだけ扱いやすいかを示す性質です。MCナイロンは加工しやすく、機械加工や成形加工に適しています。例えば、自動車部品や工業製品などに広く使用されています。その加工性の高さから、製品の形状を豊富に表現できるため、デザインの自由度が高いと言えます。

このように、MCナイロンは加工性が良いため、さまざまな産業分野で活用されています。加工性の良さから、生産性向上や製品の多様な形状が可能となり、製品開発の幅を広げることができます。したがって、MCナイロンの素材選びをする際には、加工性の優れた特性を活かすことが重要です。

加工パラメータの最適化

MCナイロンの加工性とは、製造プロセスにおいてどれだけ効率的に素材を加工できるかを示す重要な性質です。MCナイロンは機械加工性に優れており、高い耐摩耗性や耐薬品性を持ちます。これにより、様々な工業製品に広く使用されています。

例えば、自動車部品や機械部品、歯車などの均質している部品にMCナイロンが選ばれることがあります。その加工性の高さから、精密な形状や細かなディテールが必要な部品でもしっかりと加工することができます。

加工性を最大限に引き出すためには、適切な切削速度や切削深さ、冷却方法などの加工パラメータを最適化することが重要です。適切な加工条件を設定することで、高品質な製品を効率的に生産することが可能となります。MCナイロンの加工性を理解し、適切に扱うことで、製品の品質向上や生産性の向上につながるでしょう。

MCナイロン®の切削加工

切削加工とは

MCナイロンは加工性に優れ、様々な用途に活用されています。この素材は柔軟性があり、加工しやすい特徴があります。例えば、精密機器や自動車部品、工業製品など幅広い分野で使用されています。MCナイロンは切削加工がしやすく、高い耐摩耗性や摩擦特性を持っているため、耐久性に優れています。

加工性に優れるMCナイロンは、熱可塑性樹脂の一種であり、形状が複雑な部品や細かい加工が必要な場合にも適しています。また、難燃性や耐化学薬品性などの特性も持っており、高い安定性を保つことができます。

MCナイロンの加工性を活かすことで、製品の性能向上や耐久性の向上が期待できます。そのため、素材選びの際にはMCナイロンの特長を理解し、適切に活用することが重要です。

切削加工における工具の選択

MCナイロンは、その加工性の良さから様々な分野で利用されています。例えば、工業製品や自動車部品などで広く使用されています。MCナイロンの加工性の良さは、切削加工において特に優れています。切削加工とは、工具を使って素材を削る加工方法のことです。

MCナイロンの加工性が優れている理由は、その硬さや耐摩耗性が高いことにあります。これにより、切削時に工具の摩耗が少なく、高い精度で加工することが可能です。また、熱にも強い性質を持っており、高速での加工にも適しています。

工具の選択は、加工性を最大限引き出すために重要です。MCナイロンを効率よく加工するためには、適切な切削工具を選ぶことがポイントです。適切な工具を選ぶことで、より高速で正確な加工が可能となります。MCナイロンの加工性を最大限に活かすために、工具の選択に注意することが大切です。

切削加工時のテクニックとコツ

MCナイロンの加工性とは?素材選びのポイントを解説

MCナイロンは、工業製品や機械部品などに広く使用されている素材ですが、その加工性について知っておくことは重要です。MCナイロンは強度や耐久性が高く、摩擦にも強い特性を持っています。そのため、切削加工時にも高い安定性が期待されます。

加工性を考える上で重要なポイントは、切削速度や刃具の選定です。MCナイロンは熱に弱いため、適切な切削速度で加工することが必要です。また、適切な刃具を使用することで、加工精度を向上させることができます。

例えば、MCナイロンを使用した精密部品の加工では、適切な刃物を選ぶことで表面の仕上がりを向上させることができます。加工性を理解し、適切なテクニックを使うことで、MCナイロンを効果的に加工することができます。

MCナイロン®加工のための特別なテクニック

タップ加工のポイント

MCナイロンは、その加工性能に優れ、さまざまな用途に利用されています。このナイロン素材は、耐摩耗性や耐衝撃性に優れているため、機械部品や工業製品などに広く採用されています。例えば、自動車部品や歯車、ベアリングなどに使われており、高い機械的強度が求められる場面で活躍しています。

加工性とは、素材がどれだけ簡単に形状加工できるかを表す性質です。MCナイロンは切削加工や成形加工がしやすく、精密な加工が可能です。このため、複雑な形状の部品や高精度な製品にも適しています。工業製品の製造現場では、MCナイロンの優れた加工性が重要なポイントとなっています。

MCナイロンを選ぶ際には、加工性が高いことに加え、耐久性や耐熱性などの特性も考慮すると良いでしょう。これらのポイントを押さえながら、最適な素材選びを行うことが重要です。

加工精度を高める方法

MCナイロンの加工性とは?素材選びのポイントを解説

MCナイロンは加工性が高く、様々な用途に使われています。その理由は、耐摩耗性や耐潤滑性に優れていることです。例えば、自動車部品や機械部品として使用される際に、摩擦や磨耗が生じやすい状況でも耐えることができます。

さらに、MCナイロンは耐化学薬品性に優れており、様々な環境下で安定した性能を発揮します。例えば、化学工業の配管やポンプ部品などにも活用されています。

加工性の良さから、MCナイロンは工業製品だけでなく、スポーツ用具や家庭用品など幅広い製品に利用されています。その柔軟性や耐久性から、さまざまなニーズに対応できるのが特徴です。MCナイロンの素材選びの際には、加工性の高さを活かした設計や製品開発が重要です。

加工トラブルとその対処法

MCナイロンは加工性に優れた素材です。縫いやすく、形を保ちやすい特性があります。例えば、衣料品やバッグなどの衣類製品から、自動車部品や工業製品まで幅広い用途に使われています。その柔軟性と丈夫さから、スポーツウェアやアウトドア用品にも好んで使用されています。

MCナイロンの加工性が高いため、縫製時に糸くずやほつれが少なく、綺麗な仕上がりが期待できます。また、耐摩耗性が高いため、耐久性に優れていると言えます。

これらの特徴から、MCナイロンは多様な製品に利用され、その加工性の高さが製品の品質向上につながっています。加工性に優れたMCナイロンは、さまざまな産業で利用価値が高い素材として注目されています。

素材選びのポイント

用途に応じた素材の選定

MCナイロンの加工性について解説します。MCナイロンは優れた強度と耐久性を持ち、さまざまな製品に使用されています。加工性とは、素材が加工される際にどれだけ取り扱いやすいかを示す性質です。MCナイロンは加工しやすく、繊維がしっかりと密に組まれているため、縫製や成型に向いています。

理由として、MCナイロンは熱可塑性樹脂であり、熱を加えることで形状を変えることができる特性があります。具体的な例として、スポーツウェアやバッグ、自動車部品などの製造に広く利用されています。これらの製品は、MCナイロンの加工性の高さによって高品質で耐久性のある製品として製造されています。

MCナイロンの加工性の優れた特性は、さまざまな産業で幅広く活用されており、製品の品質向上や生産効率の向上に貢献しています。これらの理由から、MCナイロンは素材選定のポイントとして注目されています。

コストパフォーマンスの考慮

MCナイロンは、その加工性の良さで広く使われています。加工性とは、素材が加工しやすい性質を指します。MCナイロンは柔らかくて加工しやすいため、様々な製品に利用されています。例えば、機械部品や衣料品などに広く使われています。加工性が高いため、製品の形状やデザインを自在に変えることができるのも特徴です。

MCナイロンは耐摩耗性や耐久性にも優れており、長期間使われる製品に適しています。例えば、自動車部品やスポーツ用品などでその優れた特性が活かされています。加工性の良さは製品の生産性向上にもつながります。そのため、製造業など幅広い分野で重宝されています。

MCナイロンの加工性を考慮する際には、設計段階から素材選びを慎重に行うことが重要です。製品の用途や条件に合わせて最適なMCナイロンを選ぶことで、製品の品質と性能を向上させることができます。MCナイロンの加工性を活かして、さまざまな製品の開発や製造に役立てましょう。

耐久性とメンテナンスのバランス

MCナイロンの加工性について知っていますか?MCナイロンは加工しやすく、耐久性にも優れています。この素材を選ぶ際のポイントは、加工性と耐久性のバランスを考えることです。例えば、機械部品や工業製品などに使用され、長期間使われる場合に向いています。MCナイロンは摩擦や熱にも強いため、耐久性が求められる環境で重宝されています。その一方で、加工性が高いため、複雑な形状にも柔軟に対応できます。このように、MCナイロンは加工性と耐久性のバランスが取れた優れた素材と言えます。是非、素材選びの際に考慮してみてください。

MCナイロン®加工の事例紹介

成功事例の分析

MCナイロンは加工性に優れた素材で、様々な製品に使われています。その加工性の良さは、熱可塑性樹脂であることから来ています。例えば、インジェクション成形や押出成形などの加工方法で容易に形状を作ることができます。また、耐摩耗性や耐薬品性に優れているため、自動車部品や工業製品などに広く利用されています。

このように、MCナイロンは多くの利点を持つ素材です。加工しやすいだけでなく、耐久性も高く、さまざまな産業で活躍しています。素材選びの際には、MCナイロンの加工性を考慮することで効率的な製品開発が可能となります。そのため、製品の設計や開発においてMCナイロンを適切に活用することが重要です。

加工の際の一般的な問題点

MCナイロンは、加工性に優れた素材として知られています。これは、機械的に破壊されにくく、耐摩耗性に優れているため、様々な用途に適しています。例えば、自動車部品やスポーツ用品などの製造に広く使用されています。

MCナイロンの加工性の良さは、精密な形状に加工しやすいことにあります。機械加工や成形加工が容易であり、高い寸法安定性を持つため、熱変形も少ないのが特徴です。この特性から、高精度な部品や耐久性を重視する製品において、MCナイロンの使用が増えています。

加工性の良さから、MCナイロンは幅広い産業で重要な素材として注目されています。素材選びの際には、耐久性や寸法安定性だけでなく、加工性も考慮することが重要です。MCナイロンはその点で多くの利点を持ち、様々な製品に活用されています。