コラム column

導電性MCナイロンとは?概要とメリットをわかりやすく解説

導電性MCナイロンとは、近年注目を集めている素材の一つです。その特性や利点を正しく理解し、製品開発や産業分野での活用に役立てることができます。本記事では、導電性MCナイロンについて分かりやすく解説します。耳慣れない素材かもしれませんが、その可能性は無限大です。ご一緒に探求してみましょう。

導電性MCナイロンとは

導電性MCナイロンの定義

導電性MCナイロンとは、導電性を持つ特殊な素材の一種です。この素材は、電気を導く性質を持ちながらも、耐久性や軽さを兼ね備えています。具体的には、電気を通しやすい特性を持つため、電子機器や自動車部品などの製造に広く利用されています。例えば、スマートフォンやカーボンブラシなどの製品に使われています。

導電性MCナイロンのメリットは、その優れた電気伝導性にあります。これにより、製品内部の電気を効率的に流すことができ、信頼性を高めることができます。また、耐久性が高いため、長期間にわたって安定した性能を提供し続けることができます。

そのため、導電性MCナイロンは様々な産業分野で重要な素材として注目されております。

導電性MCナイロンの歴史と開発背景

導電性MCナイロンは、電気を通す性質を持つ素材で、静電気の発生を抑えることができる特徴があります。この素材は、工業製品や電子機器など幅広い分野で利用されています。導電性MCナイロンの歴史は古く、その開発背景にはさまざまな研究と技術革新があります。

例えば、自動車の部品や家電製品などで導電性MCナイロンが使用されています。これらの製品では、静電気が原因で起こるトラブルを防ぐために導電性素材が重要となります。さらに、導電性MCナイロンは耐久性にも優れており、長期間安定して使用することが可能です。

導電性MCナイロンのメリットは、信頼性の高さや静電気の制御が挙げられます。これらの特性により、製品の品質向上や安全性確保に貢献しています。そのため、導電性MCナイロンは多くの産業分野で重要な材料として活用されています。

導電性MCナイロンの基本的な性質

導電性MCナイロンの基本的な性質

導電性MCナイロンは、電気を導く特性を持つナイロンであり、産業界において幅広く活用されています。この素材は、通常のナイロンに比べて電気を通しやすいため、電気製品や自動車部品などの分野で重要な役割を果たしています。

導電性MCナイロンのメリットは、例えば静電気の除去や静電気を防ぐ効果があります。これにより、電子機器などの故障を防ぎ、安全性を向上させることができます。さらに、耐熱性や耐摩耗性にも優れており、長期間使用しても性能を維持しやすい特性も持っています。

導電性MCナイロンは、その特性から幅広い産業分野で利用される優れた素材であり、今後もさらなる進化が期待されています。

導電性MCナイロンのメリット

電気的特性に優れた理由

導電性MCナイロンは、電気的特性に優れているため、さまざまな産業分野で広く利用されています。この素材は、導電性を持つことで、静電気の発生を抑制し、電子機器や自動車部品などの製品において信頼性を高める役割を果たしています。例えば、スマートフォンやタブレットなどの電子機器の基板やケーブル、自動車のセンサーケーブルなどに利用されています。

さらに、導電性MCナイロンは耐摩耗性や耐熱性にも優れており、機械部品などにおいて長期間安定した性能を発揮します。そのため、高い信頼性が求められる産業分野において幅広く活用されています。導電性MCナイロンの特性を活かした製品は、品質や性能を向上させるうえで重要な役割を果たしているのです。

機械的強度と耐久性

導電性MCナイロンは、機械的強度と耐久性に優れた素材です。これは、製品の信頼性や持続性を高める上で重要な特性です。例えば、自動車部品や電子機器などさまざまな産業で利用されています。導電性MCナイロンは、電気をよく通す特性を持ち、静電気を防ぐ効果もあります。これにより、コンピューターや携帯電話などの電子機器の製造において、静電気によるトラブルを軽減することができます。導電性MCナイロンは、製品の性能向上や安全性確保に貢献する重要な素材として広く活用されています。

加工性と汎用性

導電性MCナイロンは、金属と同様に電気を通す能力を持った素材です。これは、静電気の放電を防ぐために使用されたり、電子機器の筐体や部品として利用されたりします。導電性MCナイロンの最も大きなメリットは、軽量かつ強固であることです。例えば、自動車部品や医療機器などで使用されることがあります。また、耐摩耗性や化学薬品に対する耐性も持っており、長期間にわたって安定した性能を発揮します。繊維や造形など、さまざまな形状に加工することが可能であり、幅広い用途に活用されています。導電性MCナイロンは、産業界に革新をもたらす素材として注目を集めています。

導電性ユニレートや導電性ベークライトとの比較

導電性MCナイロンは、導電性素材の一種です。この素材は、電気を通す性質を持っているため、静電気の放電や静電気による装置の故障を防ぐのに役立ちます。導電性MCナイロンは、その特性から様々な産業分野で利用されています。

導電性MCナイロンのメリットは多岐にわたります。例えば、電子機器のハウジングや自動車部品などの製造に使用され、静電気の影響を受けにくいため、信頼性の高い製品を生産することができます。さらに、熱や化学的な薬品にも強い性質を持っているため、耐久性にも優れています。

導電性MCナイロンは、静電気対策や信頼性を求める産業分野において重要な役割を果たしています。その特性を活かして製品の品質向上や安定した製造プロセスを実現することができるため、幅広い業界で利用されています。

MCナイロンの基本特性

MCナイロン®の概要

導電性MCナイロン®の概要

導電性MCナイロン®は、優れた導電性を持つナイロン素材の一種です。この特殊な素材は、静電気の発生を抑えるだけでなく、電気をしっかりと導くことができます。そのため、さまざまな産業分野で幅広く活用されています。

例えば、自動車部品や電子機器の筐体など、静電気が不適合な状況で問題を引き起こす可能性がある製品に導入されています。また、工場の組立ラインやクリーンルーム内など、静電気をコントロールする必要がある環境で重宝されています。

導電性MCナイロン®の利点は、製品の信頼性向上や安全性確保につながることであり、静電気によるトラブルを軽減することができます。そのため、多くの産業分野で重要な役割を果たしています。

MCナイロンの種類とグレード

MCナイロンは、導電性を持つ素材であり、電気を通す特性を持っています。この特性により、静電気を防ぐことができたり、静電気による不具合を防止することができます。例えば、電子機器や自動車部品など、静電気が問題となる製品に使われることがあります。

導電性MCナイロンには高い耐久性や強度があります。さらに、耐摩耗性や化学薬品への耐性も持っています。これにより、長期間にわたって安定した性能を発揮し、幅広い用途において優れた性能を発揮します。

導電性MCナイロンは、その特性からさまざまな産業分野で重要な役割を果たしています。その利点は、製品の信頼性や効率性を向上させる点にあります。このため、導電性MCナイロンは多くの産業で広く使用され、重要な素材として注目されています。

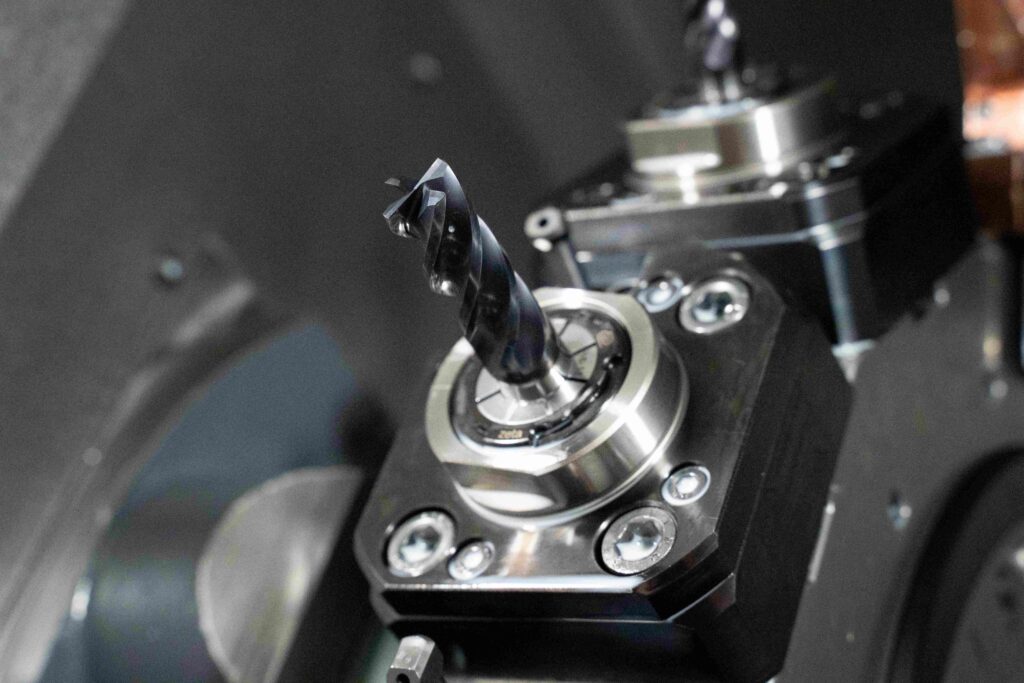

MCナイロンの加工方法と技術

MCナイロンは、導電性を持つナイロンの一種です。この特殊な性質により、静電気を防いだり、電気を通したりすることが可能です。例えば、電子機器や自動車部品などの製造工程で使用されることがあります。

導電性MCナイロンのメリットは多岐にわたります。まず、静電気の発生を抑えることで、周囲の機器に影響を与えるリスクを軽減します。さらに、電気を通すことができるため、配線や部品同士の信号伝達にも活用されます。

このように、導電性MCナイロンはさまざまな産業分野で重要な役割を果たしています。その特性を活かした製品開発や技術革新が進められていることから、今後も需要が高まると予想されています。

導電性MCナイロンの応用例

工業製品への応用

導電性MCナイロンは、工業製品に広く利用されています。この特殊な素材は、導電性を持つことから、静電気の放電を抑えるのに役立ちます。例えば、電子機器や自動車部品などの分野で活躍しています。コンピューターの筐体やカメラの部品など、静電気が原因でダメージを受ける可能性のある製品に使用されています。

導電性MCナイロンの利点は、信頼性の向上と製品寿命の延長にあります。静電気の影響を受けやすい環境での使用において、導電性材料は重要な役割を果たします。製品の安定性を保ちつつ、長期間にわたって高いパフォーマンスを維持することができます。そのため、導電性MCナイロンはさまざまな産業分野で重要な素材として活用されています。

電子機器への応用

導電性MCナイロンは、電子機器への応用において重要な素材となっています。この素材は、静電気の放電を効果的に防ぎ、電子機器を保護する役割を果たします。例えば、スマートフォンやタブレットなどの機器では、導電性MCナイロンが内部の部品や基盤を保護し、信頼性を高めています。さらに、導電性MCナイロンは耐久性にも優れており、繰り返しの使用にも耐えるため、長期間安定した性能を提供します。これにより、電子機器の性能向上や信頼性の向上に貢献しています。導電性MCナイロンの応用範囲は広く、様々な分野で活躍しています。その利便性や信頼性から、電子機器メーカーや消費者にとって重要な素材となっています。

その他の産業分野での利用

導電性MCナイロンは、電気を通すことができる素材で、さまざまな産業分野で広く活用されています。この特性により、静電気の放電を防ぐための静電気防止素材や、電気機器や自動車部品などの導電性部品に利用されています。また、医療機器や防具などの分野でも高い信頼性を持ち、安全性が求められる製品に使用されています。例えば、心臓治療用のカテーテルや機器部品などに採用されています。導電性MCナイロンはその多機能性と信頼性から、幅広い産業分野で重要な役割を果たしています。

MCナイロンと他素材との比較

MCナイロンとジュラコン(POM)の比較

MCナイロンとは、金属に匹敵する高い導電性を持つ素材です。一方、ジュラコン(POM)は導電性が低い特徴があります。MCナイロンは自動車部品や電子機器などで広く使用されています。例えば、車のエンジンコンポーネントや電子部品の筐体に使用されています。これは、優れた耐久性と導電性が求められるためです。一方、ジュラコンは歯科材料や機械部品などの用途に適しています。しかし、導電性の要求が高い場合にはMCナイロンの方が適しています。これらの特性を比較すると、用途に応じて適切な素材を選択することが重要です。MCナイロンとジュラコンの比較を通じて、それぞれの特性や利点を理解することが重要です。

特性や用途における差異

導電性MCナイロンは、従来のナイロンと比べて導電性を持つ特徴があります。このため、静電気の発生を抑えたり、静電気による故障を防ぐなどの用途に適しています。例えば、電子機器や自動車部品など、静電気が問題となる分野で広く利用されています。さらに、繊維製品にも導電性を持たせることで、静電気による不快感を軽減したり、衣服の静電気で引き寄せられるホコリを減らす効果もあります。導電性MCナイロンは、多岐に渡る用途で優れた性能を発揮し、今後さらなる発展が期待されています。

選択肢としてのMCナイロンの優位性

導電性MCナイロンは、電気を通す特性を持つ素材です。この特性から、自動車部品や家電製品など様々な分野で利用されています。例えば、車のエンジンルーム内では高温になるため、導電性MCナイロンを使用することで耐熱性や耐久性を確保しつつ、電気が流れやすくなります。また、家電製品では静電気を防ぐためにも導電性が求められるため、コネクターやスイッチなどにも広く採用されています。

導電性MCナイロンの利点は、高い耐熱性や耐久性、静電気防止効果などがあります。これにより、製品の信頼性や性能を向上させることができます。さらに、製造コストも比較的低く抑えられるため、製品開発において選択肢としてメリットがあると言えます。導電性MCナイロンはさまざまな産業で重要な役割を果たしており、その優れた特性から幅広い用途に利用されています。

導電性MCナイロンの選定と利用上の注意点

適切な導電性MCナイロンの選び方

導電性MCナイロンは、静電気の発生を抑える素材として注目されています。この特性により、さまざまな産業分野で幅広く活用されています。例えば、電子機器や自動車部品、医療機器などの製造に使用されています。導電性MCナイロンは、静電気による機器の故障を防ぎ、安定した性能を保つことができます。

導電性MCナイロンを選ぶ際には、導電性能や耐熱性、耐摩耗性などの特性を考慮する必要があります。適切な導電性MCナイロンを選ぶことで、製品の品質向上や安定した性能を確保することができます。産業分野での利用が増える中、導電性MCナイロンの重要性はますます高まっています。

導電性MCナイロンの保守と管理

導電性MCナイロンは、電気を通す特性を持つ合成樹脂の一種です。この素材は、静電気の放電を効果的に防ぐために使用されます。導電性MCナイロンの最も大きなメリットは、静電気による不具合や故障を防ぎ、電子機器などの信頼性を高めることができることです。

例えば、自動車のエンジン部品や電子機器、医療機器など、静電気が問題となる製品に導電性MCナイロンは広く活用されています。これらの分野での使用例が増えるにつれ、導電性MCナイロンの需要も増加しています。

導電性MCナイロンの保守と管理を適切に行うことで、製品の性能を維持し、安定した動作を確保することができます。これにより、製品の寿命を延ばし、コストを削減することができます。導電性MCナイロンは、現代の技術革新において欠かせない重要な素材となっています。

安全な取り扱いと環境への影響

導電性MCナイロンとは、電気を伝導する特性を持つ素材のことです。この素材は、静電気の放電を効果的に行うことができるため、様々な産業で利用されています。例えば、電子機器の製造や自動車の部品などに使われています。

導電性MCナイロンのメリットは、高い機械的強度を持ちながらも軽量であることです。また、耐摩耗性や化学薬品に対する耐性も優れています。これにより、耐久性に優れた製品を作ることができます。

環境への影響も考慮されており、リサイクルが可能な素材であることもポイントです。導電性MCナイロンは、安全性と環境への配慮がしっかりと考えられた素材として、幅広い分野で活用されています。

今後の導電性MCナイロンの展望

市場での需要と今後の動向

導電性MCナイロンは、電気を通しやすい素材です。これは、電気を効率よく伝導することができる素材であり、様々な産業で活用されています。例えば、自動車の部品、電子機器、医療機器などで使われています。特に、自動車業界では、エンジン部品や電子制御装置などに導電性MCナイロンが利用されています。

この素材のメリットは、耐熱性や耐摩耗性に優れていることです。また、比較的軽量であり、製品の軽量化にも貢献します。さらに、導電性を持つことで静電気の発生を抑える効果もあります。これにより、機器の故障や火災などのリスクを低減することができます。

導電性MCナイロンは、産業界に革新をもたらす素材として注目されており、今後さらなる発展が期待されています。

新しい応用分野への可能性

導電性MCナイロンは、非常に機能的な素材であることから、様々な新しい応用分野への可能性が広がっています。導電性MCナイロンは、電気を伝導する性質を持ちながらも耐熱性や耐摩耗性に優れており、機械部品や電子機器の製造など幅広い分野で活躍しています。

この素材は、自動車業界では電子制御システムやモーター部品に利用されており、信頼性の高い製品を作る際に重要な役割を果たしています。また、医療機器や航空宇宙産業などでも導電性MCナイロンは重要な役割を果たしています。

導電性MCナイロンの優れた特性がさまざまな産業分野で求められていることから、今後もさらなる成長が期待されています。このように、導電性MCナイロンは新しい応用分野への可能性を秘めた素材として注目されています。

技術開発とイノベーションの影響

導電性MCナイロンは、機械工学や電気工学などの分野で重要な素材として注目されています。この素材は、導電性を持ちながらも軽量で耐摩耗性に優れています。例えば、携帯電話や自動車部品など、さまざまな製品に利用されています。その理由は、高い機械的強度と耐熱性を兼ね備えているからです。

さらに、導電性MCナイロンは電気の通り道として優れているため、静電気の発生を抑制したり、電磁シールドとしても使われています。これにより、機器の故障リスクを減らすことができます。

導電性MCナイロンの特性を活かして、様々な革新的な製品が開発されており、産業界において重要な役割を果たしています。そのため、今後もさらなる技術開発やイノベーションが期待されています。

よくある質問(FAQ)

導電性MCナイロンの耐熱性について

導電性MCナイロンは、高い耐熱性を持つ素材です。この特性により、熱による変形や劣化が少なく、耐久性に優れています。例えば、自動車部品や電子機器など、高温環境下で使用される製品において重要な役割を果たしています。また、導電性を持つことで静電気の発生を抑制し、電子機器の保護や安全性向上にも貢献しています。

導電性MCナイロンの耐熱性は、繊維や樹脂材料に比べて優れており、幅広い産業分野で重要な用途を持っています。そのため、製品の品質や信頼性を向上させる上で、欠かせない素材となっています。導電性MCナイロンは、その耐熱性によってさまざまな産業分野で幅広く活用され、今後さらなる進化が期待されています。

導電性MCナイロンの耐薬品性について

導電性MCナイロンは、化学薬品に対する耐性が高い特徴を持っています。例えば、強酸や強アルカリなどの薬品に対しても安定した性能を発揮し、劣化しにくい素材として高い評価を受けています。この耐薬品性は、自動車部品や工業製品などの耐久性が求められる分野で広く利用されています。

導電性MCナイロンの特性を活かした具体的な例として、自動車のエンジンルーム内で使用される部品が挙げられます。エンジンルームでは高温や化学薬品の影響を受けるため、耐久性が重要となりますが、導電性MCナイロンはこれらの要件を満たす優れた素材となっています。

このように、導電性MCナイロンの耐薬品性はさまざまな産業分野で活用されており、安定した性能を提供する重要な素材として注目されています。

導電性MCナイロンの入手方法と価格帯

導電性MCナイロンは、電気を通しやすい性質を持つ素材です。この特性を活かすことで、様々な分野で利用されています。例えば、電子機器や自動車の部品、さらには医療機器などにも使用されています。導電性MCナイロンの使用は、製品の信頼性や耐久性を高めることができるため、多くの産業分野で重要な役割を果たしています。

価格帯や入手方法は、製品の特性や需要によって異なります。一般的には専門の素材メーカーや販売業者から入手することが一般的です。価格は品質や特性によって変動するため、用途や必要な性能に合わせて適切な商品を選ぶことが重要です。

導電性MCナイロンは、その特性から幅広い産業分野で重要な役割を果たしており、需要が高まっている素材です。

まとめ

導電性MCナイロンは、導電性を持つナイロン樹脂の一種です。この素材は、機械部品や電子機器などの製造に広く使用されており、その導電性から優れた静電気対策や耐熱性能が求められる場面で活躍します。また、導電性MCナイロンは耐薬品性や機械的な強度も兼ね備えており、幅広い用途で利用されています。このような特性から、導電性MCナイロンはさまざまな産業分野で重要な役割を果たしています。

【材質の基礎】MCナイロンって何?一般ナイロンとの違いと特性

材質の世界には、さまざまな種類の素材が存在します。その中でも今回注目したいのは、「MCナイロン」です。皆様はMCナイロンと聞いて、その特性や一般的なナイロンとの違いをご存知でしょうか?この記事では、MCナイロンの基礎知識に焦点を当て、その特性や利点について詳しく解説していきます。材質に関心のある方や、MCナイロンに興味がある方にとって、参考になる情報を提供することを目指しています。さあ、MCナイロンの世界へ一緒に探求していきましょう。

MCナイロンとは

MCナイロンの定義と概要

MCナイロンとは、一般的なナイロンとは異なる特性を持つ合成繊維の一種です。MCナイロンはモイスチャーコントロール(湿気制御)の能力が高く、通気性に優れています。この特性により、汗をかいた際でも快適な着心地を保つことができます。また、耐久性が高く、しっかりとした強度を持つため、スポーツウェアやアウトドア用品などに広く利用されています。

一方、一般的なナイロンは通常の織り方によって密閉された構造を持ち、吸湿性が低いためムレや不快感が生じやすいです。これに対して、MCナイロンは湿気を逃がすことで快適さを保つことができるのが特徴です。

MCナイロンはその特性から、アクティブなライフスタイルやスポーツシーンで重宝されており、高機能な衣料品や用具として多くの支持を得ています。

MCナイロンの歴史と発展

MCナイロンは、一般的なナイロンと比べてどう違うのでしょうか?その特性や違いを理解するためには、MCナイロンの歴史と発展を知ることが重要です。MCナイロンは、高い強度と耐久性を持ちながらも、軽量である特徴があります。そのため、自動車部品やスポーツ用具などの製造に広く使用されています。

一般のナイロンは繊維や樹脂など幅広い用途がありますが、MCナイロンは熱に対する耐性が優れており、高温環境下でも性能を維持することができます。例えば、エンジン部品や機械部品など、高温での使用が必要な分野で重要な役割を果たしています。

要するに、MCナイロンはその高い強度と軽量性、耐熱性などの特性から、さまざまな産業分野で広く活用されています。その進化と普及により、製品の品質や性能が向上し、産業界に革新をもたらしています。

一般ナイロンとMCナイロンの分類

MCナイロンと一般ナイロンは両方とも合成繊維の一種ですが、細部には違いがあります。MCナイロンは耐摩耗性が高く、強度に優れ、耐油性もあります。一方、一般ナイロンは弾性があり、柔軟性が抜群です。例えば、MCナイロンは車のパーツやギアなどに使用されることが一般的で、高い摩擦熱にも強い性質を持っています。一方、一般ナイロンはストッキングや衣服などに広く使われています。このように、用途や特性によってMCナイロンと一般ナイロンが選ばれることがあります。どちらも洗濯機で洗うことができ、手入れも比較的簡単です。結論として、MCナイロンと一般ナイロンはそれぞれの特性に応じて異なる用途に使われていることがわかります。

MCナイロンの基本特性

物理的特性

MCナイロンは一般的なナイロンと比べて、さまざまな特性を持っています。MCナイロンは熱や湿気に強く、耐熱性と耐湿性に優れています。これにより、機械部品や工業製品などの耐久性の向上に貢献しています。一方、一般的なナイロンよりも剛性が高く、強度も優れています。例えば、自動車部品やスポーツ用具など、高い強度が求められる製品に広く使用されています。さらに、MCナイロンは化学薬品に対する耐性もあり、薬品容器や工業用パイプなどの分野でも重宝されています。これらの特性から、MCナイロンは幅広い産業分野で重要な役割を果たしています。

化学的耐性

MCナイロンは、一般的なナイロンとは異なる特性を持っています。特に化学的耐性が優れており、薬品や油脂に対する耐性が高いのが特徴です。例えば、工業用途での金属部品のコーティングや機械部品の耐久性を向上させるために使用されることがあります。一方、一般的なナイロンはそれほど化学的な影響に強くありません。MCナイロンは、その特性からさまざまな産業分野で利用されており、高い耐久性が求められる環境や特定の薬品にさらされる場面で重要な役割を果たしています。そのため、MCナイロンの特性は、産業界において非常に重要であり、多くの用途で活躍しています。

熱的特性

[材質の基礎]MCナイロンって何?一般ナイロンとの違いと特性

MCナイロンは熱的特性に優れています。これは、高温や低温に耐性があり、安定した性能を保つことができるということを意味します。一般のナイロンと比較すると、MCナイロンは高温での耐久性が向上している点が特徴です。例えば、自動車部品や電子機器など、高温環境下で使用される製品において優れた性能を発揮します。

また、MCナイロンは耐摩耗性にも優れており、機械部品など摩擦が多い場面での利用に適しています。そのため、工業製品や機械の部品などに広く利用されています。総じて言えば、MCナイロンは熱的特性に優れ、耐久性が高いため、様々な産業分野で重要な役割を果たしています。

機械的特性

MCナイロンは一般的なナイロンと比べて、耐摩耗性や抗薬品性、強度などの機械的特性が優れています。例えば、潤滑剤を必要とせずに滑らかな運動を可能にし、耐久性が高いため長期的に使用する場合に適しています。また、耐油性や耐熱性にも優れており、機械部品や歯車、ボールベアリングなどの産業部品として幅広く利用されています。一方、一般ナイロンはこれらの特性には劣ります。MCナイロンは自動車や航空機、医療機器など幅広い分野で重要な役割を果たしており、その特性から広く信頼されています。MCナイロンの優れた機械的特性は、さまざまな産業分野での利用において重要であると言えます。

MCナイロンと一般ナイロンの違い

材質の比較

MCナイロンと一般ナイロンは、材質の面で異なる点があります。MCナイロンは、一般的なナイロンと比べて耐熱性や耐摩耗性が高く、強度も優れています。例えば、自動車部品や機械部品など、高い耐久性が求められる製品に広く使用されています。

一方、一般ナイロンは柔軟性に優れ、衣料品やバッグ、インテリア用品などに幅広く使われています。柔らかくて軽い特性があり、肌触りも良好です。

そのため、使用目的や必要とする特性によって適した材質を選ぶことが重要です。例えば、耐久性が必要な場合はMCナイロンが適しており、柔軟性や軽さが重要な場合は一般ナイロンが適しています。材質の違いを理解し、製品や部品の特性に合った材料を選んで利用することが大切です。

耐久性と強度の比較

MCナイロンは一般的なナイロンと比べて耐久性と強度に優れています。MCナイロンは繊維同士が密に組み合わさってできており、そのため強靭で丈夫な特性を持っています。一方、一般的なナイロンは比較的柔らかく、耐久性や強度にはやや劣ります。

たとえば、登山用品やスポーツ用具など、高い耐久性が求められる製品にはMCナイロンが使われることがあります。その理由は、過酷な環境下でも耐えることができるからです。

このように、MCナイロンはその強度と耐久性からさまざまな分野で活躍しています。特に、要求される強度が高い製品には適しています。MCナイロンの特性を理解することで、製品の耐久性や信頼性を向上させることができます。

加工性の違い

MCナイロンは、一般的なナイロンとは異なる特性を持つ材料です。MCナイロンは耐熱性、耐薬品性、耐摩耗性に優れており、機械加工性も高いです。一方、一般的なナイロンは柔らかく、耐熱性や耐薬品性がやや劣ります。例えば、自動車部品や工業製品の中にはMCナイロンを使用しているものが多くあります。このように、MCナイロンは厳しい環境下での使用に適しており、耐久性が求められる場面で広く活用されています。MCナイロンの特性を理解することで、適切な材料選択が可能になり、製品の性能向上や耐久性の向上につながるでしょう。

価格と経済性

MCナイロンと一般ナイロンの違いや特性について理解するためには、まずはMCナイロンとは何かを知ることが重要です。MCナイロンは、一般的なナイロンと比較して、耐摩耗性や耐熱性が高く、機械的な強度も優れています。これは、自動車部品や産業機械など、高い性能が要求される分野で広く使用されている理由の一つです。

一方、一般的なナイロンは、繊維製品や日常品などでよく使われています。たとえば、洋服やバッグ、カーペットなどが一般的なナイロン製品の例です。このような製品では、耐久性や弾力性が求められるため、一般的なナイロンが適していると言えます。

したがって、MCナイロンと一般的なナイロンは、用途や特性において異なる使い方がされています。それぞれの特長を理解することで、製品選びや設計においてより適切な素材を選択することができるでしょう。

MCナイロンの加工方法

切削加工

MCナイロンと一般的なナイロンの違いをご存知ですか?MCナイロンは金属と比べて軽量で強度があり、耐摩耗性に優れる特性があります。例えば、歯車や軸受けなど、高摩耗環境下で使用される部品に適しています。

一方、一般的なナイロンはMCナイロンよりも柔らかく、耐摩耗性がやや劣りますが、比較的低コストで製造されています。そのため、締結部品や歯車など、部品の要件に合わせて適切な素材を選択することが重要です。

結論として、MCナイロンは高い強度と耐摩耗性を持ち、重要な機械部品製造に適しています。一方、一般的なナイロンは低コストで製造されるものの、使用環境や要件に応じて使い分けることが肝要です。

射出成形

MCナイロンと一般的なナイロンとの違いをご存知ですか?例えば、MCナイロンは高い耐摩耗性と高い耐熱性を持ち、一般的なナイロンよりも強度が高い特性があります。また、MCナイロンは潤滑性があり、金属との摩擦を減らすことができるため、機械部品などの製造に適しています。例えば、歯車やベアリングなどの高負荷を受ける部品にはMCナイロンがよく使用されます。さらに、MCナイロンは化学薬品にも強いため、耐薬品性が求められる環境下でも優れた性能を発揮します。このように、MCナイロンはさまざまな産業分野で幅広く活用されており、その特性から需要が高まっています。

押出成形

MCナイロンは、一般的なナイロンと何が違うのでしょうか?MCナイロンは、熱可塑性樹脂の一種であり、耐熱性や耐摩耗性が高い特性を持っています。一方、一般的なナイロンは、MCナイロンよりも柔らかく、耐熱性や耐摩耗性がやや劣る傾向があります。例えば、自動車部品や機械部品、スポーツ用品など、高い強度と耐久性が求められる製品には、MCナイロンがよく使われます。

MCナイロンは、その特性からさまざまな産業分野で広く活用されており、特に機械工学や自動車産業などで重要な材料として位置付けられています。耐久性や潤滑性が必要な場面での使用に適しており、その信頼性から多くの製品に採用されています。MCナイロンの特性を理解することで、製品開発や設計においてより良い選択肢を見つけることができます。

熱成形と溶接

MCナイロンは一般的なナイロンとはどう違うのでしょうか?MCナイロンは、強度や耐摩耗性に優れており、高い潤滑性も持っています。一般的なナイロンよりも耐熱性や耐薬品性に優れており、機械部品や車両部品などの用途に適しています。例えば、エンジン部品や歯車、軸受けなどに使用されることがよくあります。

MCナイロンは、潤滑性が高いため、部品同士の摩擦を減らすことができ、耐久性も向上します。さらに、抵抗力が強く、摩耗しにくい特性を持っています。そのため、機械部品などにおいて長期間の使用に適しています。

MCナイロンは、一般的なナイロンよりも特性が優れているため、高い要求がある場面で広く使用されています。このように、MCナイロンはさまざまな産業分野で重要な材料として活躍しています。

MCナイロンの応用分野と特性

工業用途

MCナイロンは、一般的なナイロンとは異なる特性を持つ材料です。MCナイロンは高い機械的性質を持ち、強度や耐久性に優れています。一般的なナイロンよりも熱に強く、摩耗や化学薬品にも耐性があります。例えば、自動車部品、機械部品、歯車などの工業製品に使用されることが多いです。

一方、一般的なナイロンは柔らかく、伸縮性があります。衣料品や繊維製品、スポーツウェアなどに広く使われています。例えば、ランニングシャツやレギンス、ストッキングなどが一般的なナイロン素材から作られています。

そのため、MCナイロンと一般的なナイロンは異なる用途や特性を持ち、それぞれの材料が適した分野で活躍しています。MCナイロンは工業用途での需要が高く、その高い性能が多くの産業分野で重宝されています。

自動車産業での利用

MCナイロンは、一般的なナイロンとどう違うのでしょうか?MCナイロンは、耐摩耗性や剛性に優れていることが特徴です。そのため、自動車産業などでの利用が多いです。例えば、エンジン部品や歯車などの摩耗が激しい箇所でMCナイロンが使用されています。一方、一般的なナイロンは、耐摩耗性や耐熱性がやや劣るため、より高い性能が求められる場面でMCナイロンが選ばれます。MCナイロンは、その特性から、潤滑性や耐摩耗性が要求される環境で優れた性能を発揮します。これにより、自動車部品などの高負荷環境下での使用に適しています。MCナイロンは、その特性から様々な産業分野で幅広く活用されています。

電子機器への応用

MCナイロンは、一般的なナイロンと比較して、耐摩耗性や耐熱性が優れています。特に、機械部品などの高負荷部に使用されることが多いです。例えば、自動車の歯車や軸受け、ボールベアリングなどに利用されています。

一般的なナイロンとの違いは、MCナイロンがメラミンシアノアミド樹脂と結合されている点です。これにより、強度や耐熱性が向上し、高性能な機械部品に適しています。MCナイロンは、長期間の使用にも耐えられる耐久性があり、高い信頼性が求められる産業分野で広く利用されています。

要するに、MCナイロンは一般的なナイロンよりも耐久性と信頼性が高く、高負荷部品に適しています。その特性から、電子機器などの分野で広く活用されています。

生活用品としての使用

MCナイロンは、一般的なナイロンと比較してどう違うのでしょうか?MCナイロンは、耐油性や耐熱性に優れています。これは、自動車部品や工業製品など、高い耐久性が求められる製品に適しています。例えば、自動車のエンジン部品や歯車などに広く使用されています。

一方、一般のナイロンは衣料品や家庭用品などに主に使用されています。ランニングウェアやカーペット、バッグなどが一般的なナイロンの製品です。両者の特性を比べると、MCナイロンは厳しい環境下でも高い性能を発揮し、耐久性に優れているという特長があります。

そのため、製品の用途や必要な性能に応じて、MCナイロンと一般的なナイロンを使い分けることが重要です。MCナイロンは高い技術力を要する製品に適しており、その特性を生かすことでさまざまな製品の性能向上に貢献しています。

MCナイロンの選択と使用上の注意点

適用分野の選択基準

MCナイロンは、一般的なナイロンとは異なる特性を持つ素材です。MCナイロンは耐摩耗性に優れており、強度や耐薬品性も高い特徴があります。一方、一般的なナイロンは比較的柔らかく、摩耗に弱いという特性があります。

MCナイロンは自動車部品や機械部品など、高い強度と耐久性が求められる分野で広く使用されています。たとえば、自動車のギアや軸受け部品、歯車などに利用されています。その耐摩耗性や耐油性が重要な要素となる環境において、MCナイロンは優れた性能を発揮します。

したがって、用途や要求される特性によって、MCナイロンと一般的なナイロンとを適切に選択することが重要です。適切な素材の選択により、製品の性能や耐久性を向上させることができます。

保守と寿命

MCナイロンは、一般的なナイロンとは異なる素材です。その特性や違いを知ることで、製品の選択や使用方法に役立ちます。MCナイロンは熱に強く、機械的強度が高く、耐摩耗性に優れています。これらの特性により、自動車部品や機械部品などの製造に広く使われています。一方、一般的なナイロンは柔らかく、衣料品や家庭用品に適しています。例えば、MCナイロンは高耐熱性が必要な場面で使用される一方、一般ナイロンは肌触りの良さが求められる衣料品に適しています。素材の違いを理解することで、製品の性能を最大限に活かし、適切に使用することが重要です。

環境への影響とリサイクル

【材質の基礎】MCナイロンって何?一般ナイロンとの違いと特性

MCナイロンは一般的なナイロンと比べて、耐熱性や耐摩耗性が高く、弾力性もあります。これは、繊維の中に金属イオンを含むことで実現されています。例えば、自動車部品やスポーツ用具などの耐久性を求められる製品によく使われています。一方、一般的なナイロンは柔らかく、服飾品やインテリア製品などに広く使われています。

MCナイロンはその特性から、高温環境や機械的な摩擦が多い場面で優れた性能を発揮します。一般的なナイロンとは異なる特性を持つため、用途に応じて適切に選択することが重要です。MCナイロンの利点を理解し、適切に活用することで製品の性能向上につながることでしょう。

安全に関する考慮事項

【材質の基礎】MCナイロンって何?一般ナイロンとの違いと特性

MCナイロンは、一般的なナイロンと比較して優れた特性を持つ人工合成繊維です。その違いは、MCナイロンが繊維内に特殊な結晶構造を持っているため、強度や耐久性に優れている点です。一般的なナイロンに比べて耐摩耗性や耐薬品性が高く、耐熱性や耐光性も優れています。

例えば、自動車部品や工業製品に使われることが多く、高い信頼性が求められる環境で活躍しています。また、スポーツウェアやアウトドア用品などでも利用されることがあります。MCナイロンの特性を活かして、さまざまな製品が開発され、幅広い分野で利用されています。

まとめ

MCナイロンは一般的なナイロンと比べて耐熱性や耐薬品性が高く、機械的強度も優れています。特に高温での使用や摩擦が多い環境での利用に適しています。また、水に対する吸水率が低く、寸法安定性に優れていることも特徴です。一般的なナイロンとは異なる特性を持つMCナイロンは、適切な用途において優れた性能を発揮します。 MCナイロンの材質特性を理解し、適切な用途で活用することが重要です。

MCナイロンの特長とは?選ばれる理由と用途を徹底解説

MCナイロンは、多くの産業分野で幅広く使用されている素材です。その特長や選ばれる理由、さらにはその用途について、詳しく解説していきます。MCナイロンは何が特別なのか、どのような特性を持っているのか。その独自の性質が、なぜさまざまな分野で愛用されているのか、掘り下げてみましょう。素材に関心をお持ちの方やMCナイロンについて詳しく知りたい方にとって、この記事が参考になることでしょう。MCナイロンの魅力に迫る、解説記事のご紹介です。

MCナイロンとは

MCナイロンの定義と基本情報

MCナイロンは、繊維素材の一種であり、多くの特長を持っています。その中でも、優れた強度と耐摩耗性が挙げられます。そのため、耐久性が求められる製品や部品に広く使用されています。例えば、自動車部品や工業製品などに利用されることが多いです。

さらに、MCナイロンは摩擦にも強く、滑りやすい性質を持っています。この特性から、歯車や軸受などの機械部品に好んで使用されています。また、化学的にも安定しており、耐薬品性に優れているため、さまざまな環境で安定した性能を発揮します。

これらの特長から、MCナイロンは幅広い用途に適しており、産業界で重要な素材として注目されています。その耐久性や化学的性質から、さまざまな製品の製造に活用されています。

MCナイロンの歴史と開発背景

MCナイロンは、その特長的な性質から幅広い用途で選ばれています。その歴史は古く、開発背景にはさまざまな技術の進化が関わっています。MCナイロンは強靭で耐久性があり、潤滑性にも優れています。これらの特性から、自動車部品や機械部品など、さまざまな産業で幅広く使用されています。例えば、自動車のギアやベアリング、歯車などに利用されており、その信頼性と耐久性が高く評価されています。さらに、電気製品や家庭用品にも応用され、高い機能性を発揮しています。MCナイロンはその優れた特性から、今後もさらなる発展が期待される素材です。

一般的なナイロンとの比較

MCナイロンは一般的なナイロンと比べて、強度や耐摩耗性が高い特長があります。そのため、機械部品や歯車などの高負荷を要する部品に広く使用されています。また、MCナイロンは摩擦抵抗が低く、滑り性に優れているため、軸受や軸受けとしても優れた性能を発揮します。さらに、化学的な耐性も備えており、様々な環境下で安定した性能を発揮します。

これらの特長から、MCナイロンは自動車産業や機械工業、電気・電子機器など幅広い用途に使用されています。例えば、自動車のエンジン部品、歯車、軸受け、ベアリング、電気絶縁材などに利用されることが一般的です。MCナイロンは高い性能と信頼性を提供し、工業製品の製造に欠かせない重要な材料として選ばれています。

MCナイロンの材質的特徴

物理的性質

MCナイロンは、耐摩耗性、耐摩耗性、高い耐熱性を持つ材料です。その特徴は、強度と剛性がありながら、軽量であることです。これにより、様々な用途で幅広く活用されます。

例えば、自動車部品や工業製品、スポーツ用具、衣料品などに広く使用されています。MCナイロンは潤滑性に優れ、摩擦や磨耗が少ないため、耐久性に優れています。さらに、化学的に安定しているため、耐薬品性にも優れています。

そのため、機械部品やギア、軸受などの高負荷部品にも適しています。高い強度と耐久性を要求される環境で使用されることが多いMCナイロンは、幅広い産業分野で重要な役割を果たしています。

化学的耐性

MCナイロンは、化学的耐性に優れている特長があります。これは、様々な化学薬品に対して強い耐性を持つことを意味します。例えば、薬品や油、溶剤などに対しても優れた性能を発揮します。この特性から、工業製品や自動車部品、機械部品、電子部品など、さまざまな用途でMCナイロンが選ばれる理由となっています。

さらに、MCナイロンは耐久性も高く、摩擦や衝撃にも強いため、長期間使用しても劣化しにくい点も魅力的です。これにより、製品の寿命を延ばすことができるため、コスト面でもメリットがあります。

そのため、MCナイロンは化学的耐性や耐久性に優れていることから、幅広い産業分野で重要な材料として利用されています。

熱的特性

MCナイロンは、特定の用途において優れた性能を発揮する素材です。その特長は耐摩耗性、耐摩擦性、耐熱性、耐化学薬品性などが挙げられます。例えば、自動車部品や産業機械部品、機械工学、家庭用品など幅広い場面で利用されています。その理由は、MCナイロンが潤滑性に優れており、部品同士の摩擦を減らすことができるからです。また、耐熱性が高いため、高温環境においても安定した性能を発揮します。MCナイロンは多くの工業製品に利用され、その信頼性や耐久性から選ばれています。そのため、現代の産業や生活に欠かせない重要な素材として注目されています。

機械的特性

MCナイロンは、機械的特性に優れています。その選ばれる理由は、耐摩耗性、耐熱性、剛性、そして疲労強度などがあります。例えば、自動車部品や機械部品、歯車、ベアリングなどの用途に広く利用されています。MCナイロンは、高い強度と耐久性を持ちながらも、軽量で加工性に優れているため、さまざまな産業で重要な役割を果たしています。そのため、製品の設計や開発においてMCナイロンは欠かせない素材となっています。これらの特長から、MCナイロンは幅広い分野で重要な役割を果たし、機械部品における信頼性や効率性を高めるのに貢献しています。

MCナイロンの特長

強度と耐久性

MCナイロンは、その強度と耐久性が特長です。この素材は、様々な産業分野で広く使用されています。例えば、自動車部品、工業製品、スポーツ用具などで使われ、その信頼性が評価されています。MCナイロンは熱や化学薬品に強く、摩耗にも耐える性質を持っています。そのため、耐久性が求められる環境や摩耗が激しい場面でも優れた性能を発揮します。MCナイロン製品は、長期間にわたり安定した性能を保ち、メンテナンスも比較的容易です。このような特性から、MCナイロンは幅広い用途に適しており、多くの産業界で重要な役割を果たしています。

摩擦と摩耗の低減

MCナイロンは、その特長的な性質からさまざまな用途で選ばれています。MCナイロンは摩擦と摩耗が低減されることで知られており、機械部品や歯車などの摩擦が発生する部位で広く使用されています。その理由は、MCナイロンが滑らかな表面を持ち、摩擦に強い耐性を持っているためです。例えば、自動車のエンジン部品や工業機械の歯車など、高い耐摩耗性が求められる場面でMCナイロンが活躍しています。MCナイロンはその特性から、耐久性や信頼性を重視する産業で広く利用されており、その用途はさまざまです。MCナイロンは、摩擦と摩耗を低減させる特長を持つことから、多くの産業分野で重要な役割を果たしています。

加工のしやすさ

MCナイロンは、その特長的な材質からさまざまな用途で選ばれる人気素材です。このナイロンは、加工のしやすさが特に注目されています。例えば、精密な機械部品や自動車の部品など、複雑な形状を持つ製品にも適しています。さらに、耐久性や摩耗性にも優れており、長期間使われても劣化しにくいのも魅力の一つです。このような特性から、スポーツ用品やアウトドア用具、さらには衣料品など幅広い製品に利用されています。MCナイロンは、その優れた特性から多くの産業分野で重要な役割を果たしており、その使い勝手の良さから幅広い支持を受けています。

自己潤滑性

MCナイロンは、その特徴の1つとして自己潤滑性を持っています。これは、摩擦が少なく滑らかな表面を維持する性質を指します。例えば、機械部品や軸受などの磨耗を抑えるために広く使用されています。MCナイロンは潤滑油を添加することなく、摩擦が少ないため、耐摩耗性に優れています。

さらに、MCナイロンは耐熱性や耐薬品性にも優れており、高温や化学薬品にさらされる環境でも安定した性能を発揮します。航空機部品や自動車部品などの高負荷環境での使用に適しています。

このように、MCナイロンは自己潤滑性を含むさまざまな特長を持ち、幅広い用途に活用されています。その性能を活かして、様々な産業分野で重要な役割を果たしています。

経済性

MCナイロンは、その耐久性と軽さから幅広い用途に使用される人工素材です。特に自動車部品やスポーツ用品などで活躍しています。その理由は、MCナイロンが強靭でありながらも軽量であるため、車の部品としては強度を必要とする箇所に適しています。例えば、エンジン部品やギア、歯車などに使用されています。また、スポーツ用品では、ラケットやテニスシューズ、ランニングシューズなどにも使用され、優れた性能を発揮しています。MCナイロンは摩擦にも強く、磨耗しにくい特性があります。そのため、潤滑剤を必要とせず、長期間使用しても性能が落ちにくいのが特長です。これらの特性から、MCナイロンは広く選ばれ、様々な分野で活躍しています。

MCナイロンが選ばれる理由

コストパフォーマンス

MCナイロンは、優れた特性を持つ材料として幅広い用途で選ばれています。その特長の1つは、耐久性が高く、摩擦にも強い点です。例えば、自動車部品やスポーツ用具など、強度が要求される製品に広く利用されています。さらに、MCナイロンは耐熱性にも優れており、高温環境下でも安定した性能を発揮します。このため、エンジン部品や電子機器のケースなど、高温に晒される部品にも適しています。その他にも、化学薬品に対する耐性や絶縁性も兼ね備えており、幅広い産業分野で重要な役割を果たしています。MCナイロンは、その優れた特性から多くの産業で重要な存在として選ばれている材料なのです。

幅広い用途への適応性

MCナイロンは、その優れた特性からさまざまな分野で広く活用されています。まず、その耐摩耗性や耐摩擦性能が高いことから、自動車部品や機械部品などの摩擦を受ける部位に使用されています。また、絶縁性能が優れているため、電気製品の部品としても重宝されています。さらに、化学的に安定している性質から、化学工業や医療機器などの分野でも広く利用されています。

このように、MCナイロンはその特長から様々な用途に適応できることが魅力です。その耐久性や安定性が求められるさまざまな産業分野で利用され、高い信頼性を誇っています。このため、MCナイロンは工業製品の製造だけでなく、日常生活にも身近に存在する多くの製品に利用されている素材と言えるでしょう。

環境への配慮

MCナイロンは、その特長的な性質で広く注目されています。この素材は、非常に耐久性があり、摩耗や腐食に強い点が魅力的です。例えば、自動車部品や工業製品などで幅広く利用されています。その理由は、その強度と軽量性にあります。また、耐熱性や化学薬品に対する耐性も高く、さまざまな環境下で優れたパフォーマンスを発揮します。

さらに、MCナイロンは潤滑性にも優れており、部品同士の摩擦を抑制するにも適しています。この特性から、歯車や軸受などの機械部品の製造にも広く利用されています。そのため、機械工学や自動車産業など幅広い分野で重要な役割を果たしています。MCナイロンはその優れた特性から、さまざまな産業分野で選ばれ、活用されているのです。

カスタマイズの可能性

MCナイロンは、その特長や選ばれる理由、そして用途について解説します。MCナイロンは、機械部品や自動車部品などの製造に使用される高性能プラスチック材料です。その特長の一つは、強度が高く、耐摩耗性に優れていることです。これにより、耐久性に優れた製品を作ることができます。

さらに、MCナイロンは耐熱性にも優れており、高温環境下でも安定した性能を発揮します。これは自動車エンジン部品など、高温にさらされる部品に適しています。また、摩擦係数が低いため、機械部品などでの摩擦が少なくなるため、高い効率性が期待できます。

そのため、MCナイロンは様々な産業分野で広く活用されています。例えば、自動車産業、電子機器産業、建築材料などで幅広く使用されています。その優れた特性から、MCナイロンは多くの製品に選ばれています。

MCナイロンの用途と実例

工業分野での利用

MCナイロンは工業分野で広く利用されています。その特長は耐摩耗性や耐薬品性にあります。潤滑性にも優れており、摩擦が少ないため、機械部品や軸受などの部品として重宝されています。さらに、高い強度を持ちながら軽量であるため、自動車部品や工業機械の歯車などにも幅広く使用されています。例えば、自動車のエンジン部品や歯車、ベアリングなどにMCナイロンが使われています。その耐久性や耐熱性から、厳しい環境下でも安定した性能を発揮し、製品の信頼性を高めています。工業分野において、MCナイロンはその優れた特性から幅広い用途で選ばれています。

自動車産業での応用

MCナイロンは自動車産業で幅広く活用されています。その特長を見ると、軽量で強靭な材質であり、耐油性や耐摩耗性にも優れています。これにより、自動車部品としての用途において非常に重要な役割を果たしています。

例えば、エンジン部品や歯車、ベアリング、ベルトなどの部品にMCナイロンが使用されています。これらの部品は高い強度と耐久性が求められるため、MCナイロンが選ばれているのです。

さらに、MCナイロンは潤滑剤を必要としないため、メンテナンスが容易でコストを抑えることができます。自動車産業において、信頼性の高い材質であるMCナイロンは、広く利用される理由の一つと言えるでしょう。

電子機器への適用

MCナイロンは、電子機器に広く使用されている特殊な材料です。その特長の1つは、耐熱性と耐久性に優れていることです。高温環境でも安定した性能を発揮し、長期間の使用でも劣化しにくいため、様々な電子部品に採用されています。

さらに、MCナイロンは絶縁性が高く、電気的な性質を安定させることができます。このため、配線やケースなどの電子機器の部品として広く活用されています。

例えば、モバイル電話やコンピューターのケース、自動車の部品、さらには家電製品にもMCナイロンが使われています。その信頼性と優れた特性から、電子機器の製造業界で広く選ばれている材料と言えます。MCナイロンは、電子機器の性能向上に貢献し、幅広い用途で重要な役割を果たしています。

医療分野での使用

MCナイロンは医療分野で幅広く使用されています。その特長は、耐摩耗性や耐油性、そして耐熱性にあります。これらの性質により、手術器具や医療機器の製造に適しています。例えば、人工関節や血管カテーテルなどの医療機器に使用されています。さらに、医療用途以外でも、歯科医療器具や投薬機器などにも広く利用されています。MCナイロンは優れた物性を持ち、医療現場での安全性や信頼性を高める役割を果たしています。これらの理由から、医療分野ではMCナイロンが選ばれる理由や用途が多く存在します。

日常生活での活用例

MCナイロンは、その特性からさまざまな産業で広く使用されています。その特徴の1つに高い耐摩耗性があります。例えば、自動車部品や工業製品などでよく使われています。また、MCナイロンは潤滑性にも優れており、ギアや軸受などの部品にも適しています。さらに、耐熱性や耐薬品性にも優れているため、厳しい環境下での使用にも適しています。

これらの特長から、MCナイロンは様々な分野で選ばれています。例えば、自動車産業ではエンジン部品やブレーキ部品に使用されており、耐摩耗性や潤滑性が求められる部分に適しています。また、工業製品では耐熱性や耐薬品性が重要な要素となるため、MCナイロンが広く活用されています。

そのため、MCナイロンは幅広い産業で重要な材料として選ばれており、その特長を活かした用途が多く存在します。

MCナイロンの選定と取り扱い

適切なMCナイロンの選び方

MCナイロンは、様々な用途において優れた特性を持つ素材です。その選ばれる理由は、耐摩耗性や耐薬品性に優れていることが挙げられます。例えば、自動車部品や産業機械部品など、摩擦や化学物質にさらされる環境で優れた性能を発揮します。さらに、熱にも強く、機械加工性も良いため、幅広い製品に利用されています。

MCナイロンを選ぶ際には、使用環境や必要な特性に合わせて適切なグレードを選定することが重要です。また、製品の設計や加工方法によっても性能が変わるため、専門家の助言を受けることも大切です。MCナイロンは、その優れた特性から幅広い産業分野で重要な役割を果たしており、適切に選ぶことで製品の性能向上に貢献します。

加工時の注意点

MCナイロンは、その特性からさまざまな用途で選ばれています。この素材は耐摩耗性に優れており、強度も高いため、機械部品や自動車部品などに広く使用されています。さらに、耐油性や化学薬品に強い性質を持っているため、工業製品や工業用のパーツにも適しています。例えば、歯車やベアリング、ガイド部分などにMCナイロンが利用されています。その耐熱性や耐候性も優れており、屋外での使用にも適しています。繊維製品の分野でも、耐久性が求められる場面でMCナイロンが活躍しています。これらの特長から、MCナイロンは幅広い産業分野で重要な役割を果たしており、その選ばれる理由がよく理解されています。

維持管理と寿命

MCナイロンは、その特長的な材質から広く選ばれています。理由は、耐摩耗性や耐熱性に優れていることです。例えば、自動車の部品やスポーツ用品など、様々な用途に使われています。MCナイロンは機械部品にもよく使われており、高い強度と耐久性を持っています。そのため、長期間使用しても性能が落ちにくいのが特徴です。さらに、化学薬品にも強く、耐薬品性に優れているため、幅広い産業分野で活躍しています。MCナイロンは、その優れた特性からさまざまな分野で選ばれており、信頼性と性能を求める用途に最適な材料と言えます。

安全な使用方法

MCナイロンは、その特長的な材質からさまざまな用途に選ばれる人気素材です。その理由は、耐摩耗性や強靭さにあります。例えば、自動車部品や工業製品など、耐久性が求められる分野で広く使用されています。さらに、摩擦に強い特性から、歯車やベアリングなどの部品にも採用されています。

MCナイロンは、耐候性にも優れており、屋外での使用にも適しています。そのため、建築資材や船舶部品などでも利用されています。また、摩擦熱や化学物質にも強いため、さまざまな環境下で高い性能を発揮します。

このように、MCナイロンは多様な分野で優れた特性を持ち、幅広い用途に選ばれる理由があります。その信頼性と耐久性から、さまざまな産業分野で重要な役割を果たしています。

将来性と展望

MCナイロンの市場動向

MCナイロンは、その特長的な素材と信頼性から様々な用途で選ばれています。例えば、その耐久性や強度、耐熱性、摩耗性などが挙げられます。これらの特性から、自動車部品やスポーツ用具、家電製品、工業製品など、幅広い分野で使用されています。特に自動車部品では、高い性能を要求されるため、MCナイロンが重宝されています。

さらに、繊維製品にも利用され、耐久性や軽さ、速乾性などが評価されています。スポーツウェアやアウトドア用品など、機能性を重視する製品にはMCナイロンが選ばれることが多いです。

このように、MCナイロンはその特長からさまざまな産業で重宝され、需要が高まっています。その信頼性と使い勝手の良さから、今後もさらなる市場拡大が期待されています。

新たな材質開発への影響

MCナイロンは、その特性から様々な用途で選ばれる人気の材料です。その特長として、軽量でありながら強度が高く、耐摩耗性や耐久性に優れています。これにより、自動車部品、スポーツ用品、衣類、家電製品など幅広い分野で利用されています。

特に、自動車部品においては、MCナイロンの耐熱性や耐薬品性が重要な要素となります。エンジンルーム内などの厳しい条件下でも優れた性能を発揮し、安全性や信頼性を向上させることができます。

また、スポーツ用品や衣類においては、軽量でありながらしなやかさがあり、動きやすさを追求する製品に適しています。快適性や耐久性を両立させることができるため、スポーツ界やファッション業界でも広く愛用されています。

MCナイロンはその優れた特性から、さまざまな分野で選ばれ、活用されていることが理解できます。

持続可能な開発とMCナイロン

MCナイロンは、持続可能な開発において重要な素材です。その特長や選ばれる理由、さらには用途について詳しく解説します。

MCナイロンは、優れた耐久性と強度を持ちながら、軽量であり、さまざまな環境条件に適しています。この特性から、自動車部品や工業製品などさまざまな分野で広く使われています。例えば、自動車のエンジン部品やプラスチック部品、スポーツ用具などにも利用されています。

さらに、MCナイロンはリサイクルが比較的容易であり、環境への負荷も低いため、持続可能な開発に貢献しています。繊維素材としても利用され、軽量で快適な衣料品を生産する際にも重要な役割を果たしています。

このように、MCナイロンはその特性からさまざまな分野で重宝され、持続可能な開発に向けた取り組みに欠かせない素材となっています。

まとめ

MCナイロンは機械的性質に優れ、高い耐摩耗性や剛性を持っています。これにより、耐久性が求められる製品や部品に広く使用されています。また、耐油性や耐熱性、耐薬品性にも優れているため、様々な用途に適しています。MCナイロンはその特性から、自動車部品、機械部品、工業製品など幅広い分野で用いられており、その安定した性質と信頼性から選ばれています。

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、耐久性と加工性の両方を兼ね備えた素材として、様々な産業で広く使用されています。その優れた特性により、機械部品や自動車部品、電子機器などに幅広く活用されています。本記事では、樹脂MCナイロンを選ぶ理由について詳しく探究していきます。耐久性や加工性の魅力に焦点を当て、なぜこの素材が他の選択肢よりも優れているのかを解説していきます。樹脂MCナイロンの魅力に触れながら、その選択がどのように製品やプロジェクトに付加価値をもたらすかをご紹介します。

MCナイロン樹脂の基礎知識

MCナイロンとは

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

MCナイロンは、熱や化学薬品に強く、耐久性に優れています。例えば、自動車部品や工業製品などで幅広く使用されています。この耐久性は、製品の寿命を延ばし、メンテナンスの頻度を減らすことができます。

加工性もMCナイロンの魅力の一つです。成形加工や切削加工などがしやすく、複雑な形状も作りやすいため、製品設計の自由度が高まります。

したがって、MCナイロンは耐久性と加工性の両面で優れており、さまざまな産業分野で重宝されています。安定した性能が求められる製品において、MCナイロンは優れた選択肢となるでしょう。

樹脂MCナイロンの歴史と発展

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その優れた耐久性と加工性からさまざまな産業で広く使用されています。日本でも自動車部品や機械部品などで幅広く活用されています。

樹脂MCナイロンの歴史は古く、その素材は工業製品の製造に革命をもたらしました。例えば、歯車やボールベアリングなどの部品に使用され、その耐久性と優れた潤滑性能により、製品の寿命を延ばしました。

さらに、樹脂MCナイロンは加工性にも優れており、複雑な形状や細部まで精密に作り込むことが可能です。このため、製品の設計の自由度が高く、機能性を追求する産業にとって欠かせない素材となっています。

樹脂MCナイロンはその優れた特性から、今後もさまざまな産業で重要な役割を果たし続けることが期待されています。

樹脂の種類とMCナイロンの位置づけ

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性と加工性から幅広い用途で利用されています。例えば、機械部品や自動車部品、電子機器などにおいて、強度や耐摩耗性が求められる場面で活躍します。その耐久性は長期間の使用にも耐え、安定した性能を提供します。

さらに、加工性の良さから、複雑な形状や細部まで正確に再現できるため、製品の設計の自由度が高いという利点もあります。例えば、歯車やベアリング、ギアなどの精密部品において、MCナイロンは優れた選択肢となります。

このように、樹脂MCナイロンはその耐久性と加工性の魅力から、さまざまな産業分野で重要な位置を占めています。その優れた特性を活かして製品開発や製造に活用することで、高品質な製品の実現が可能となります。

MCナイロンの特徴と魅力

耐久性:MCナイロンの強度と耐摩耗性

樹脂MCナイロンを選ぶ理由は、その耐久性と加工性にあります。まず、耐久性に注目すると、MCナイロンは強度が高く、摩耗にも強い特徴があります。この強度は、機械部品や自動車部品などの製造において重要となります。たとえば、歯車やベアリングなど、高い応力や摩擦を受ける部品に適しています。また、MCナイロンは耐油性や耐薬品性にも優れており、長期間安定した性能を発揮します。

加工性についても、MCナイロンは成形加工がしやすい素材であり、複雑な形状も精密に作成することが可能です。例えば、歯車や軸受けなど、高精度が求められる部品にも適しています。加工性の高さから、製品開発の幅が広がり、さまざまな産業分野で活躍しています。これらの理由から、樹脂MCナイロンは耐久性と加工性の面で魅力的な素材として選ばれています。

加工性:MCナイロンの成形と機械加工

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

MCナイロンは、様々な用途で広く使用される素材です。その中でも、加工性能が優れている点が特に魅力的です。MCナイロンは成形や機械加工に適しており、複雑な形状や細かい部品も精密に製作することができます。

例えば、自動車部品や電子機器のギアなど、高い精度が求められる製品にMCナイロンが利用されています。その耐摩耗性や耐熱性、耐薬品性などの特性も加工性と合わさって、幅広い産業で重宝されています。

加工性に優れたMCナイロンは、製品の設計や製造プロセスをスムーズにし、生産性を向上させることができます。そのため、耐久性と加工性の両方を備えたMCナイロンは、様々な産業で重要な素材として注目されています。

熱安定性と耐化学薬品性

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性と加工性の魅力から選ばれる理由として注目されています。例えば、熱安定性と耐化学薬品性が挙げられます。この樹脂は高温にも強く、化学薬品にも耐性があります。これにより、様々な環境下で安定した性能を発揮し、長期間使用することが可能です。

加工性も優れており、複雑な形状や細かい部品も精密に製造することができます。そのため、自動車部品や機械部品など幅広い産業で利用されています。耐久性と加工性の両方を兼ね備えた樹脂MCナイロンは、さまざまな用途において信頼性の高い素材として重要な存在となっています。

MCナイロンの経済性と環境への配慮

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、耐久性と加工性の面で魅力的な選択肢となっています。 この素材は、強固で耐久性が高く、長期間にわたって変形や劣化が少ない特性を持っています。また、加工性が優れており、複雑な形状や細かい部品でも素早く製造することができます。

例えば、自動車部品や機械部品、家電製品など、さまざまな製品に広く利用されています。その理由は、樹脂MCナイロンが環境条件にも強く、化学薬品や摩擦などの影響を受けにくいからです。

総じて、樹脂MCナイロンは耐久性と加工性の両方を兼ね備えた素材であり、製品の品質や効率性を向上させるための理想的な選択肢となっています。

MCナイロンの加工方法

切削加工:精度と表面仕上げ

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性と加工性の良さから幅広い分野で選ばれています。例えば、自動車部品や電子機器など、機械部品としての使用が一般的です。この樹脂は強度が高く、耐摩耗性や耐薬品性に優れており、長期間使用しても劣化しにくい特徴があります。

また、加工性にも優れており、切削加工や成形加工がしやすいため、複雑な形状の部品や精密な加工が求められる製品にも適しています。機械加工時の精度や表面仕上げにも優れているため、製品の品質を高めることができます。

樹脂MCナイロンは、耐久性と加工性の両方を備えており、さまざまな産業で重要な役割を果たしています。そのため、製品の信頼性や性能を求める際に選択肢として考慮する価値があります。

射出成形:大量生産と複雑形状

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性と加工性の魅力から選ばれる理由があります。この素材は機械部品や自動車部品などの製造に広く使用されています。その耐久性は、厳しい環境下や高温での使用にも強く、長期間にわたって性能を維持します。

また、樹脂MCナイロンは複雑な形状にも柔軟に対応できるため、設計の自由度が高いのも特徴です。例えば、歯車やベアリングなど、精密な部品の製造にも適しています。

このように、樹脂MCナイロンは耐久性と加工性の両面で優れた特性を持ち、さまざまな産業で幅広く活用されています。

押出成形:連続生産とカスタマイズ

[樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力]

樹脂MCナイロンは、その耐久性と加工性の高さから幅広い用途で選ばれています。耐久性が高いため、機械部品や自動車部品など、強度を要求される製品に最適です。また、耐摩耗性にも優れており、長期間使用しても劣化しにくい特性があります。さらに、加工性が良いため、複雑な形状の部品や精密加工が求められる製品にも適しています。

例えば、自動車のエンジン部品や工業機械の歯車など、高い強度と耐久性が必要な部品は樹脂MCナイロンが活用されています。その他にも、スポーツ用具や家具など幅広い製品に利用され、その信頼性と耐久性が評価されています。樹脂MCナイロンは、多岐に渡る産業分野で重要な素材として選ばれる理由があります。

MCナイロンとジュラコン(POM)の比較

物理的特性の違い

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性と加工性の魅力からさまざまな産業で利用されています。例えば、自動車産業では、エンジン部品やギア部品などの高い強度が求められる部位に使用されています。その理由は、樹脂MCナイロンが耐摩耗性や耐薬品性に優れているためです。また、加工性の面でも優れており、複雑な形状や細かい部品にも適しています。例えば、歯車やベアリングなどの精密部品にも使用されています。樹脂MCナイロンの特性は、産業界での需要を支えるだけでなく、製品の耐久性向上や製造コストの削減にも貢献しています。そのため、耐久性と加工性の両面を重視する場面で樹脂MCナイロンを選ぶ理由が増えているのです。

加工性能の比較

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性と加工性の魅力から選ばれる理由があります。まず、耐久性についてです。MCナイロンは、強靭な素材であり、熱や化学薬品にも強い特性を持っています。これにより、機械部品や自動車部品、電子機器などのさまざまな用途に幅広く利用されています。

次に、加工性についてです。MCナイロンは加工しやすく、複雑な形状や細かい部品も効率よく作ることができます。例えば、歯車やベアリングなど精密な部品にも適しています。

このように、樹脂MCナイロンは耐久性と加工性の両面で優れた素材であり、さまざまな産業分野で重宝されています。

用途別の適材選定

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、優れた耐久性と加工性を備えています。例えば、自動車部品や工業製品など様々な用途に活用されています。MCナイロンは強度が高く、潤滑性も優れており、耐摩耗性にも優れています。そのため、機械部品に使用されることが多く、長期間の使用にも耐える信頼性があります。また、加工性が良いため、複雑な形状の部品でも精密に加工できます。これにより、製品のデザインの自由度が高まります。樹脂MCナイロンは、耐久性と加工性の両方を兼ね備えており、幅広い産業で重要な役割を果たしています。

MCナイロンの耐久性向上

耐久性を高める添加物

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、耐久性と加工性に優れていることが魅力です。耐久性は製品の長寿命化や強度向上につながります。例えば、自動車部品や工業製品において、長期間使用されるため耐久性は重要です。樹脂MCナイロンは、摩耗や化学薬品にも強く、変形しにくい特性があります。

さらに、加工性も優れており、複雑な形状でも精密に成形することが可能です。例えば、歯車やベアリングなどの精密部品に広く利用されています。このように、樹脂MCナイロンは耐久性と加工性の両方を兼ね備えた素材として、幅広い産業分野で重要な役割を果たしています。

表面処理技術

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性や加工性の特性からさまざまな分野で重宝されています。この優れた素材を選ぶ理由を見ていきましょう。

まず、耐久性に着目します。樹脂MCナイロンは強固で、耐摩耗性や耐薬品性に優れています。機械部品や自動車部品など、長期間にわたり安定した性能を発揮することが求められる製品に最適です。

さらに、加工性も魅力の一つです。樹脂MCナイロンは成形加工がしやすく、複雑な形状も精密に再現できます。このため、繊細な機械部品や耐熱性が必要な部品など、幅広い用途で利用されています。

耐久性と加工性の両面から見ると、樹脂MCナイロンは信頼性の高い素材であり、さまざまな産業分野で重要な役割を果たしています。

設計上の考慮点

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その優れた耐久性と加工性から幅広い分野で利用されています。まず、耐久性についてです。樹脂MCナイロンは強靭であり、摩耗や化学薬品にも強いため、長期間の使用にも耐えることができます。例えば、自動車部品や機械部品など、高い耐久性が求められる製品に利用されています。

次に加工性についてです。樹脂MCナイロンは比較的簡単に成形できるため、複雑な形状の部品や製品を製作する際に適しています。例えば、歯車や軸受など、精密な加工が必要な部品に広く使用されています。

このように、樹脂MCナイロンはその耐久性と加工性の魅力から、様々な産業分野で重要な役割を果たしています。

素材選択のための比較検討

MCナイロンとPOMの性質比較

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、優れた耐久性と加工性を持っており、さまざまな産業分野で広く使用されています。耐久性が高いため、機械部品や自動車部品など、強度が求められる製品に適しています。また、耐摩耗性や耐熱性に優れており、長期間の使用にも安心です。

加工性の面では、樹脂MCナイロンは成形加工が容易であり、複雑な形状も精密に作成することができます。これにより、設計の自由度が高く、幅広い用途に対応可能です。例えば、歯車やベアリング、ギアなど、高い精度が求められる部品において、樹脂MCナイロンは優れた選択肢となります。

樹脂MCナイロンの耐久性と加工性の魅力から、製品開発や産業活動において、その価値が高く評価されています。

使用環境と耐久性の関係

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性や加工性の高さから幅広い分野で多くの支持を受けています。

耐久性は製品の長寿命化につながり、例えば自動車部品や工業機器などの耐久性が求められる製品に広く利用されています。また、加工性が高いため、複雑な形状の部品や精密な加工が必要な製品にも適しています。

例えば、自動車のエンジン部品や工作機械の歯車など、高い強度と耐摩耗性が求められる部品に用いられています。樹脂MCナイロンは、その特性から幅広い産業で重要な役割を果たしており、その選択理由はその耐久性と加工性にあると言えます。

コストパフォーマンスの分析

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、耐久性と加工性の面で優れた素材です。例えば、自動車部品や機械部品など、高い強度が必要な場面で広く使用されています。その理由は、摩擦や衝撃などの外部要因にも強く、長期間の使用にも耐えるからです。

また、加工性に優れているため、様々な形状に加工することが可能です。例えば、複雑な形状の部品や精密部品も、高精度で効率よく製造することができます。

樹脂MCナイロンは、耐久性と加工性の両方の魅力を兼ね備えており、さまざまな産業で重要な役割を果たしています。そのため、選択肢として考える価値があります。

最適な素材選択のためのガイドライン

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、機械部品や自動車部品などの製品に広く使用されています。その理由は、耐久性と加工性の魅力にあります。樹脂MCナイロンは、強度が高く耐摩耗性に優れているため、長期間使われても劣化しにくい特徴があります。

さらに、加工性も優れており、複雑な形状や細かい部品も精密に作成することができます。例えば、歯車やボルトなどの精密部品にも適しています。そのため、機械部品などの高い性能を求められる製品には最適な素材と言えるでしょう。樹脂MCナイロンの耐久性と加工性の特性を活かし、さまざまな産業分野で活躍しています。

MCナイロン樹脂の応用例

工業部品としての応用

樹脂MCナイロンを選ぶ理由は、耐久性と加工性の魅力があるからです。MCナイロンは、強靭な性質を持ち、摩耗や衝撃に強いため、工業部品として広く利用されています。例えば、自動車部品や機械部品などの高負荷がかかる環境で使用される場面で活躍します。また、加工性に優れており、複雑な形状も精密に製造することができます。これにより、設計や製造の自由度が高く、幅広い用途に対応できます。工業部品としてのMCナイロンは、長期間にわたって安定した性能を発揮し、信頼性の高い製品開発に貢献します。そのため、様々な産業分野で重要な材料として選ばれています。

生活用品への応用

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性と加工性の魅力から様々な用途で重宝されています。例えば、自動車部品や工業製品、スポーツ用具など幅広い分野で利用されています。その理由は、耐久性が高く、熱や摩擦にも強いため、長期間使用しても劣化しにくい点にあります。また、加工性も優れており、複雑な形状や詳細な部品も精密に製造することができます。このような特性から、樹脂MCナイロンは製品の信頼性と耐久性を求める産業や製品開発に欠かせない素材として注目されています。そのため、様々な分野で幅広く活用され、その需要は今後も高まることが期待されています。

特殊環境下での使用事例

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性と加工性の魅力から注目されています。例えば、自動車部品や機械部品など、高い強度と耐摩耗性が求められる環境で活躍します。これは、長期間にわたって安定した性能を発揮し、製品の寿命を延ばすことができるからです。

さらに、樹脂MCナイロンは加工しやすく、複雑な形状や細かい部品でも精密に製作できます。これにより、製品設計の自由度が高まり、製品開発の幅が広がります。

樹脂MCナイロンを選ぶことで、耐久性と加工性の両方に優れた製品を実現できるため、様々な産業分野で幅広く利用されています。

結論と今後の展望

MCナイロンの市場と未来

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

MCナイロンは、樹脂の一種で、その耐久性と加工性の魅力により広く利用されています。耐久性が高いため、機械部品や自動車部品などの製造に適しています。また、加工しやすく複雑な形状も作りやすいため、幅広い製品に応用されています。例えば、自動車の歯車や家電製品の筐体などに使用されており、その信頼性と使い勝手の良さが評価されています。さらに、耐摩耗性や耐化学性にも優れており、長期間使用しても劣化しにくい特性があります。これらの特性から、MCナイロンは様々な産業分野で重要な役割を果たし、今後もさらなる発展が期待されています。

新しい技術とMCナイロンの進化

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性と加工性の魅力から選ばれています。この素材は強度が高く、摩擦や衝撃にも耐える特性を持っています。さらに、熱にも強く、変形しにくいため、様々な環境で安定した性能を発揮します。

加工性においても、樹脂MCナイロンは優れています。成形加工や切削加工など、機械加工がしやすく、複雑な形状も作りやすい特長があります。そのため、自動車部品や工業製品など幅広い分野で利用されています。

樹脂MCナイロンは、その耐久性と加工性の両面からさまざまな産業で愛用されており、その魅力は今後も注目されることでしょう。

持続可能な開発とMCナイロンの役割

樹脂MCナイロンを選ぶ理由:耐久性と加工性の魅力

樹脂MCナイロンは、その耐久性と加工性の魅力から広く選ばれています。例えば、機械部品や自動車部品などの製造において、耐久性が求められる場面でMCナイロンが活躍します。その耐久性は、長期間使用しても劣化しにくい特性があります。

また、加工性も優れており、複雑な形状や細部まで精密に加工することが可能です。このため、製品設計の自由度が高く、幅広い用途に活用されています。さらに、化学薬品に対する耐性や耐熱性も高いため、さまざまな環境で安定した性能を発揮します。

樹脂MCナイロンは、その特性から多岐にわたる産業で重要な役割を果たしており、その選択理由は耐久性と加工性の魅力にあります。

まとめ

樹脂MCナイロンの魅力はその耐久性と加工性にあります。この特性により、様々な用途に利用されています。また、その耐久性は産業用途や機械部品において信頼性を提供し、加工性の良さは製品の多様な形状やサイズに適応できることを可能にしています。このような特性から、樹脂MCナイロンは幅広い分野での利用価値が高いと言えます。

MCナイロンの加工技術:精密部品を作るためのポイントとコツ

MCナイロンは、様々な産業分野で重要な役割を果たしています。その耐摩耗性や耐薬品性などの特性から、精密部品の製造に広く利用されています。本記事では、MCナイロンの加工技術に焦点を当て、精密部品を作るためのポイントとコツについて解説します。

精密部品を作る際には、材料の特性を理解し、適切な加工方法を選択することが重要です。MCナイロンはその特性から、特定の加工技術やコツを抑えることで、高品質な精密部品を生産することが可能となります。この記事では、MCナイロンを使用した精密部品の製造において必要なポイントを詳しく紹介します。

MCナイロンの樹脂加工は、製品の品質や耐久性に直結する重要な工程です。正しい加工技術や注意点を把握することで、精密部品の製造効率を向上させることができます。さらに、MCナイロンの特性を最大限に活かすためのコツもお伝えします。

精密部品の製造においてMCナイロンを使用する際に知っておきたい情報を、この記事で詳しく解説していきます。素材特性や加工方法など、MCナイロンの加工技術について興味をお持ちの方は、ぜひご覧ください。

MCナイロン樹脂の基礎知識

MCナイロンとは:特性と分類

MCナイロンは、強度や耐摩耗性に優れた熱可塑性樹脂の一種です。自動車部品や機械部品などの精密部品として幅広く使用されています。MCナイロンは耐熱性にも優れており、高温環境下でも安定した性能を発揮します。この特性から、エンジン部品やギアなど、高温での使用が必要な部品に適しています。

MCナイロンは耐薬品性にも優れており、油や溶剤などの化学物質に強い特性を持っています。このため、潤滑油や薬剤を使用する部品としても広く利用されています。また、摩擦特性も優れており、耐摩耗性が高いため、歯車や軸受など摩耗が激しい部品にも適しています。

MCナイロンはその特性により、さまざまな産業分野で幅広く活用されています。これらの特性を活かすためには、適切な加工技術や素材の選定が重要です。素材の特性や用途に合わせて最適な加工方法を選択し、精密部品を製造するためのポイントを押さえることが重要です。MCナイロンの特性を理解し、適切な加工技術を用いることで、高品質な精密部品の製造が可能となります。

MCナイロン樹脂の用途と適応分野

MCナイロン樹脂は、その特性から様々な産業分野で幅広く活用されています。例えば、自動車部品や電子機器、工業機械などで精密部品を作る際に重宝されています。その理由は、MCナイロンが強度や耐摩耗性、耐油性などの優れた特性を持ち、高い耐熱性と耐薬品性も備えているからです。

これにより、エンジン部品やベアリング、歯車などの高負荷を受ける部品に広く使用されています。さらに、電気絶縁性が高いため、電気部品やコネクターなどにも適しています。MCナイロンは、その優れた特性から、様々な産業において精密部品を作るための理想的な素材として注目されています。

他の樹脂材料との比較

MCナイロンの加工技術は、精密部品を作る際に重要なポイントとなります。M C ナ イ ロ ンは、機械的強度や耐摩耗性が優れているため、自動車部品や機械部品など幅広い分野で利用されています。他の樹脂材料と比較すると、MCナイロンは高い剛性と耐久性を持ちながら、加工しやすい特性があります。

例えば、金属と比べて軽量でありながら、強度や耐久性に優れているため、車両部品や機械部品の軽量化に適しています。また、耐熱性や化学耐性にも優れているため、厳しい環境下で使用される部品にも適しています。

MCナイロンの加工技術を熟知することで、精密部品の製造において高い品質と効率を実現することができます。そのため、M C ナ イ ロンは幅広い産業分野で重要な素材として注目されています。

MCナイロンの加工方法

切削加工の基本

MCナイロンの加工技術について、精密部品を作るためのポイントとコツを紹介します。MCナイロンは樹脂の一種で、その特性を活かして精密部品を製造する際に重要な役割を果たします。

MCナイロンの加工において重要なポイントは、適切な切削条件を設定することです。適切な切削速度や切削深さを選定することで、部品の精度や仕上がりに影響を与えます。また、適切な冷却液の使用や適切な刃先の選定も重要です。

例えば、自動車部品や精密機器部品など、さまざまな産業でMCナイロンが使用されています。これらの部品は、正確な加工技術によって製造されており、MCナイロンの特性を活かして高精度の部品が作られています。

MCナイロンの加工技術を習得することで、精密部品の製造において高い品質と効率を実現することができます。そのため、適切な加工条件を設定し、確かな技術を身につけることが重要です。

成形加工の概要

MCナイロンは、機械部品や電子部品などの精密部品を作る際によく使用される樹脂です。MCナイロンの加工技術は、その特性を最大限活かすために重要です。

MCナイロンは耐熱性や耐摩耗性に優れており、耐油性も高いため、機械部品として優れた性能を発揮します。加工技術のポイントは、熱歪みを最小限に抑えることや表面の仕上げを滑らかにすることです。

たとえば、自動車のエンジン部品や工業機械の歯車など、耐久性が求められる部品にMCナイロンが使われています。加工技術をマスターすることで、精密部品の製造において高い品質と効率を実現できます。

精密部品の加工において、MCナイロンの特性を理解し、適切な加工技術を取り入れることが重要です。これらのポイントとコツを抑えることで、優れた精密部品を生産することが可能となります。

熱加工と冷却の技術

MCナイロンの加工技術:精密部品を作るためのポイントとコツ

MCナイロンは、樹脂の一種であり、その加工技術は精密部品の製造に欠かせません。熱加工と冷却の技術は、MCナイロンを効果的に加工する際の重要な要素です。

まず、熱加工においては、適切な温度管理が肝心です。過度の加熱は樹脂を劣化させる恐れがあります。一方、適切な温度設定により、精密部品の形状を維持しながら加工を行うことが可能です。

次に、冷却の段階では、急激な冷却は部品にストレスを与える可能性があります。適切な冷却時間と方法を選択することで、部品の品質を確保できます。

これらのポイントとコツを抑えることで、MCナイロンを使用した精密部品の製造がスムーズに行えます。

精密部品を作るための加工技術

精度を高めるための設計ポイント

MCナイロンの加工技術において、精密部品を作るためのポイントとコツをご紹介します。MCナイロンは耐摩耗性や耐油性に優れた樹脂であり、様々な産業分野で幅広く利用されています。精密部品を作る際には、設計段階から精度を高めることが重要です。

まず、設計ポイントとしては、寸法精度や表面仕上げの均一性を考慮することが必要です。MCナイロンは熱変形が少ない特性がありますが、適切な冷却方法を用いることで歪みを最小限に抑えることができます。さらに、加工時の切削速度や刃物の選定にも注意が必要です。

例えば、精密な歯車やベアリングなどの部品を作る際には、切削速度を適切に設定し、適切な刃物を選ぶことで加工精度を向上させることができます。これらの設計ポイントとコツを守りながら、MCナイロンを使った精密部品の製造に取り組むことで、高品質な製品を生み出すことができます。

加工誤差を最小限に抑える方法

MCナイロンの加工技術には、精密な部品を作る際の重要なポイントがあります。まず、加工誤差を最小限に抑えるためには、適切な加工方法を選択することが不可欠です。例えば、高速切削やCNC加工など、最新の技術を駆使することで精密な加工が可能となります。

次に、素材の特性を理解し、適切な加工条件を設定することも重要です。MCナイロンは耐摩耗性や耐熱性に優れていますが、加工時には適切な切削速度や刃先形状を選定する必要があります。例えば、刃先が適切でないと加工表面の仕上がりに影響が出る可能性があります。

加工精度を向上させるためには、適切な切削液の使用や工具の定期的なメンテナンスも欠かせません。これらのポイントを押さえることで、MCナイロンの加工において高い精度と品質を実現することができます。

表面処理と仕上げ技術

MCナイロンの加工技術は精密部品の製造において重要です。この樹脂は様々な産業分野で使用されており、その特性を最大限に活かすためには適切な加工技術が必要です。例えば、MCナイロンの加工において、表面処理と仕上げ技術は特にポイントとなります。

まず、表面処理は部品の耐久性や外観に大きな影響を与えます。適切な表面処理を施すことで、部品の寿命を延ばしたり、耐摩耗性を向上させることができます。また、仕上げ技術も重要であり、部品の精度や外観を高める効果があります。

これらのポイントを押さえることで、MCナイロンを使用した精密部品の品質と性能を向上させることができます。加工技術の向上により、産業界においてさらなる発展が期待されています。

プラスチック加工での材料選定

材料選定の基準と考慮点

MCナイロンの加工技術は精密部品の製造において重要です。MCナイロンは耐摩耗性や耐熱性に優れており、機械部品やギアなどの要求される強度や寸法精度を満たす材料として選ばれています。

MCナイロンを加工する際には、材料選定が重要です。特に精密部品を作る際には、用途に応じて適切なMCナイロンの種類を選ぶ必要があります。例えば、潤滑性が求められる部品には特定のMCナイロンタイプが適しています。

加工技術においても、適切な切削速度や冷却方法を選ぶことがポイントです。MCナイロンは熱に敏感なため、加工時には適切な熱対策を施す必要があります。

要するに、MCナイロンの加工技術を習得するには、適切な材料選定と加工条件の選定が重要です。これらのポイントを押さえることで、精密部品を作る際に品質と効率を向上させることができます。

MCナイロン樹脂の選択メリット

MCナイロン樹脂は、精密部品を作る際に重要な役割を果たします。その選択メリットには、耐摩耗性や耐熱性などの優れた特性があります。例えば、自動車業界では、エンジン部品や歯車にMCナイロンが使用されており、長い耐久性と高い性能を発揮しています。また、電子機器のギアや軸受けなどにも幅広く利用されています。

MCナイロンは、機械加工が容易であるため、複雑な形状の部品も精密に加工することができます。そのため、精密部品の製造に適しています。さらに、化学薬品に対する耐性もあり、耐久性に優れています。

総じて、MCナイロン樹脂は精密部品を作るための理想的な素材であり、その特性によりさまざまな産業で広く活用されています。

加工用途に応じた材料性能の評価

MCナイロンは、精密部品を作るための加工技術において重要な樹脂材料です。MCナイロンの利点は、優れた耐摩耗性や耐熱性、潤滑性などがあり、様々な産業分野で幅広く利用されています。

精密部品を作る際に重要なポイントとしては、まず適切な材料性能の評価が挙げられます。加工用途に応じて材料の強度や耐久性、摩擦特性などをしっかりと評価することが重要です。例えば、自動車部品の製造では、耐摩耗性が求められるため、MCナイロンの適切な材料特性を選定することが必要です。

加工技術を使いこなすためには、材料の性質を理解し、最適な加工条件を見極めることが不可欠です。そのため、MCナイロンの特性を把握し、適切な加工法を選択することが精密部品を作る上でのコツと言えるでしょう。MCナイロンの加工技術を習得することで、より品質の高い部品を製造することが可能となります。

加工技術の進化と最新動向

CNC加工技術の進歩

MCナイロンの加工技術は、精密部品を作るための重要なポイントとコツを持っています。MCナイロンは樹脂の一種であり、その特性から様々な産業で使用されています。この加工技術の進歩により、精密な部品が効率的に製造されるようになりました。例えば、自動車産業ではエンジン部品や車体部品に利用されており、その信頼性と耐久性が高く評価されています。さらに、電子機器業界でもMCナイロンが広く使用されており、小さな部品から大きなギアまで幅広い製品に応用されています。MCナイロンの加工技術は、素材の特性を最大限に活かしながら、精密かつ高品質な部品を製造するための重要な要素です。

3DプリンティングとMCナイロン

MCナイロンの加工技術は、精密部品を作るための重要なポイントとなります。M Cナイロンは、樹脂の一種であり、その耐熱性や耐摩耗性、強度などの特性から、様々な産業で活用されています。

精密部品を作る際には、3Dプリンティング技術を活用することが効果的です。この技術を使うことで、複雑な形状やデザインの部品を緻密に作成することが可能となります。例えば、自動車産業ではエンジン部品や内装部品などにMCナイロンが使用されており、3Dプリンティングを利用して緻密かつ効率的に製造されています。

このように、MCナイロンの加工技術と3Dプリンティング技術を組み合わせることで、精密部品の製造に革新がもたらされ、様々な産業での利用が広がっています。MCナイロンの特性を活かしつつ、最新の技術を取り入れることで、より高品質で効率的な部品製造が可能となります。

自動化とロボティクスの活用

MCナイロンの加工技術では、精密部品を製造する際に重要なポイントとコツがあります。MCナイロンは耐摩耗性や潤滑性に優れ、機械部品や自動車部品など幅広い分野で利用されています。加工技術の一つに、適切な切削速度や切削深さを設定することが挙げられます。これにより、ナイロンの特性を最大限に活かし、精密な部品を製造することが可能となります。

さらに、冷却や潤滑を適切に行うことも重要です。例えば、切削時に適切な冷却剤を用いることで、ナイロンの過熱や変形を防ぎ、品質の向上につながります。このように、MCナイロンの加工技術は細かな工夫や知識が求められますが、適切に行うことで高品質な精密部品を生産することが可能です。

精密樹脂加工における品質管理

品質管理の基本原則

MCナイロンの加工技術は、精密部品を作る際に重要なポイントとコツを考えることが必要です。MCナイロンは、樹脂の一種であり、その特性を最大限に活かすためには適切な加工が欠かせません。精密部品を作るためには、まずは素材の特性を理解し、適切な加工方法を選択することが重要です。例えば、MCナイロンは熱可塑性樹脂であり、熱加工に向いています。そのため、適切な温度と圧力をコントロールすることがポイントとなります。さらに、加工精度を高めるためには適切な工具や機器を使用することも重要です。これらのポイントとコツを抑えることで、精密部品の製造において高い品質を実現することが可能となります。

加工過程における検査と評価

MCナイロンの加工技術は、精密部品を作る際に重要なポイントとコツがあります。まず、加工過程における検査と評価が欠かせません。素材の特性を理解し、適切な加工方法を選択することが重要です。例えば、MCナイロンは耐摩耗性や潤滑性に優れているため、機械部品や歯車などの精密部品に広く使用されています。

加工工程では、寸法精度や表面仕上げなどが重要な要素となります。適切な機械設備や工具の選定が必要です。特に、MCナイロンは熱に敏感な素材なので、適切な温度管理が必要です。加工後の検査にも時間をかけ、品質の確保に努めることが大切です。

このように、MCナイロンの加工技術には細やかな注意と専門知識が求められます。適切な加工過程を経て精密部品が作られることで、製品の品質向上や信頼性確保に繋がります。

トラブルシューティングと改善策

MCナイロンの加工技術は、精密部品を作るための重要なポイントとコツを押さえることが必要です。MCナイロンは耐摩耗性や耐油性に優れており、自動車部品や機械部品など幅広い用途に使われています。

まず、加工時には適切な温度管理が必要です。温度が高すぎると溶けたり変形する恐れがありますので、制御が重要です。また、切削速度や刃先の角度なども適切に設定することが重要です。

例えば、自動車の歯車部品を作る際には、MCナイロンの特性を考慮して切削工程を最適化することが重要です。正確な加工が行われれば、耐久性や性能が向上し、高品質な部品が作れます。

MCナイロンの加工技術をマスターすることで、精密部品の製造において高い品質と効率を実現できます。適切なポイントを押さえて加工を行うことで、製品の信頼性向上やコスト削減につながることが期待されます。

実践!MCナイロン加工のポイントとコツ

工具と機械設定の最適化

MCナイロンの加工技術は精密部品を作るために重要です。MCナイロンは樹脂の一種であり、その特性から様々な産業分野で利用されています。精密部品を作る際には、加工技術に注意を払うことが重要です。例えば、適切な工具と機械設定を行うことがポイントです。

MCナイロンは熱に強く、耐摩耗性が高い特性を持っています。そのため、加工する際には適切な温度とスピードを設定することが必要です。また、切削時には適切な冷却液を使用することで精密部品の品質を向上させることができます。

精密部品製造においては、MCナイロンの特性を理解し、適切な加工技術を用いることが成功の鍵です。工具と機械設定の最適化によって、高品質な精密部品を効率的に製造することが可能となります。

加工環境の整備と管理

MCナイロンの加工技術についてお伝えします。MCナイロンは強靭で耐久性に優れた樹脂であり、精密部品の製造に欠かせません。まず、加工環境の整備と管理が重要です。作業スペースは清潔で整頓され、適切な温度と湿度が維持されていることがポイントです。

次に、適切な加工機械を選定することが必要です。MCナイロンは熱に弱いため、適切な温度管理が不可欠です。例えば、適正な冷却システムを導入することで品質向上につながります。

さらに、切削速度や刃先形状の最適化も重要です。適切なパラメーター設定により、精密部品を効率的に加工することが可能となります。

以上がMCナイロンの加工技術におけるポイントとコツです。加工環境の整備、適切な機械選定、そしてパラメーターの最適化を行うことで、高品質な精密部品を製造することができます。

経験から学ぶ実例と対策

MCナイロンの加工技術は精密部品を作る際に重要なポイントとコツがあります。MCナイロンは耐摩耗性や耐熱性に優れているため、機械部品や歯車などの精密部品として広く利用されています。加工技術のポイントは適切な切削速度や刃物の選定、冷却方法などが挙げられます。これらを適切にコントロールすることで、高精度な部品を製造することが可能です。一方、コツとしては加工時の振動や変形を最小限に抑えることが重要です。また、表面仕上げの工程にも注意が必要で、均一な仕上がりを実現するためには適切な工具や技術が必要です。MCナイロンの加工においては、これらのポイントとコツを押さえることで、より品質の高い精密部品を生産することができます。

まとめ

MCナイロンは樹脂の一種で、その加工技術には精密部品を作るためのポイントとコツがあります。MCナイロンの特性を活かし、精密な加工技術を駆使することで、高品質な部品を生産することが可能です。加工の際には適切な温度や圧力、そして適切な工具や機械を用いることが重要です。これによって、MCナイロンを使った製品の品質や耐久性を向上させることができます。

耐摩耗性に優れるMCナイロン樹脂の特性とメンテナンス方法

MCナイロン樹脂の基礎知識

MCナイロン(モノマーキャストナイロン)は、耐摩耗性、耐衝撃性、耐薬品性に優れたエンジニアリングプラスチックの一種です。主に機械部品や摩耗が発生する部品に使用され、特に精密部品の加工に適しています。以下に、MCナイロンの定義と特性、耐摩耗性の優れた理由、および他の樹脂素材との比較について詳述します。MCナイロンの定義と特性

- 定義:MCナイロンは、ナイロン6(ポリアミド6)をモノマーキャスト法(液体モノマーを使用してキャスト)で製造したエンジニアリングプラスチックです。この方法により、均一な密度と良好な機械的特性を持つ材料となります。

- 特性:

- 耐摩耗性:MCナイロンは高い耐摩耗性を持ち、摩擦や摩耗による劣化を抑えるため、機械部品や軸受け、ギアなどに多く使用されます。

- 耐衝撃性:衝撃を吸収し、壊れにくいため、機械的な負荷がかかる部分でも安定した性能を発揮します。

- 耐薬品性:アルカリ、油、ガソリン、アルコールなど、さまざまな化学薬品に対する耐性を持ちます。

- 耐熱性:一定の温度範囲内で安定して使用できるため、高温環境にも対応可能です。

耐摩耗性に優れる理由

MCナイロンの耐摩耗性は、以下の要素に基づいています:- 結晶性の向上:MCナイロンはキャスト法で製造されるため、均一な結晶構造が得られます。これにより、摩擦面での耐摩耗性が向上します。

- 摩擦係数の低さ:摩擦係数が低く、摩擦熱が発生しにくいため、摩耗による劣化を抑えることができます。

- 自己潤滑性:MCナイロンは、自己潤滑性を持つため、使用中に潤滑油やグリースを必要とせず、摩擦を軽減します。この性質が摩耗の原因となる摩擦熱を低減させ、長寿命を実現します。

MCナイロンと他の樹脂素材との比較

MCナイロンは、他のエンジニアリングプラスチックと比較して、優れた特性を持っています。以下に代表的な樹脂素材との比較を示します。| 特性 | MCナイロン | POM(ジュラコン) | PTFE(テフロン) |

|---|---|---|---|

| 耐摩耗性 | 優れる | 良い | 良い |

| 耐衝撃性 | 高い | 良い | 普通 |

| 耐熱性 | 中程度 | 良い | 優れる |

| 耐薬品性 | 良い | 良い | 優れる |

| 加工性 | 良い | 優れる | 普通 |

| 価格 | 中程度 | 高い | 高い |

- POM(ジュラコン)との比較:POMはMCナイロンよりもさらに耐摩耗性や機械的強度が高い一方で、MCナイロンの方が柔軟性に優れ、加工が容易です。POMは価格が高いため、特定の高精度な機械部品に使用されます。

- PTFE(テフロン)との比較:PTFEは耐薬品性や耐熱性に優れ、極端な環境下でも使用できますが、耐摩耗性や機械的強度はMCナイロンに比べて劣ります。また、加工が難しく、コストが高くなるため、MCナイロンがコストパフォーマンス的に優れる場合があります。

MCナイロンフライス加工の基本

フライス加工は、回転する切削工具を使用して材料を削る加工方法で、主に金属やプラスチックの部品に精密な形状を作り出すために利用されます。MCナイロンもフライス加工が可能で、特に機械部品や精密部品に使用されることが多いです。MCナイロンをフライス加工する際には、いくつかの注意点と温度管理が重要となります。フライス加工とは

フライス加工は、回転する切削工具(フライス盤)を用いて、材料を削り取る加工技術です。この方法では、工具が高速回転し、材料に対して切削を行いながら形状を整えていきます。一般的に金属加工に広く使用されますが、プラスチックや樹脂にも適用されます。MCナイロンをフライス加工する際の注意点

MCナイロンをフライス加工する際の注意点として、以下のポイントがあります:- 切削速度の調整:MCナイロンは、比較的柔らかい樹脂であるため、高速の切削は避けるべきです。過度な切削速度は材料の表面を溶かしたり、ひび割れの原因となることがあります。適切な切削速度を選定することが重要です。

- 工具の選定:MCナイロンを加工する際には、摩耗に強い硬質な工具を使用することが推奨されます。特に、コーティングされた工具(例えば、チタンコーティングなど)は摩耗を減らし、長寿命を実現します。

- 切削工具の形状:MCナイロンには、切りくずが絡まりやすいため、工具には切りくずを排出しやすい形状(例えば、螺旋状の刃)を選択すると効果的です。

加工時の温度管理

MCナイロンは温度に敏感な材料であり、加工中の温度管理が非常に重要です。加工時に温度が上がりすぎると、次のような問題が発生することがあります:- 材料の溶解:MCナイロンは高温下で溶けやすく、過度な熱が発生すると加工面に焦げつきや溶けた部分が生じます。

- 加工精度の低下:温度が上がると、材料が膨張したり、収縮したりするため、加工精度が低下することがあります。

- 冷却液の使用:MCナイロンの加工中に冷却液を使用すると、温度上昇を抑えることができ、材料の溶解や精度低下を防ぎます。ただし、冷却液の選定も重要で、MCナイロンに対して適切な冷却液を使用することが必要です。

- 適切な切削条件の設定:切削速度を過度に高くしないようにし、適切な回転数と送り速度で加工を行うことで、温度上昇を最小限に抑えることができます。

MCナイロンフライス加工での耐久性向上

MCナイロンのフライス加工で耐久性を向上させるためには、切削条件の最適化や仕上げのコツ、さらには加工後の表面処理が重要です。これらの対策を適切に行うことで、MCナイロン部品の性能を最大限に引き出し、長期間の使用に耐えうる製品を作ることができます。切削条件の最適化

MCナイロンの加工時に耐久性を向上させるためには、切削条件を最適化することが非常に重要です。以下の要素に注意を払うことで、耐久性が向上します:- 切削速度と送り速度の調整:過度な切削速度はMCナイロンの表面を過熱し、溶解や表面粗さを引き起こす可能性があります。適切な回転数と送り速度を設定し、材料への負担を軽減することが大切です。一般的に、MCナイロンの加工には比較的低い切削速度が適しています。

- 切削深さの調整:深い切削を一度に行うと、加工中に材料が高温になりすぎることがあります。切削深さは小さめに設定し、数回に分けて加工を行うことで温度の上昇を抑制し、仕上がりの精度を保つことができます。

- 工具の冷却:MCナイロンは熱による影響を受けやすいため、切削時には冷却液を使用することで温度を管理し、工具の摩耗を防ぎます。冷却液はMCナイロンに適したものを選ぶことが重要です。

仕上げのコツ

仕上げ工程を適切に行うことで、MCナイロン部品の耐久性が向上し、摩耗やストレスに強くなります。以下の仕上げ方法に注意しましょう:- 高精度な仕上げ加工:フライス加工後の仕上げでは、精密な加工を行うことで表面の荒れや傷を最小限に抑えます。これにより、摩耗の進行を遅らせ、部品の寿命を延ばします。

- 表面仕上げの改善:MCナイロンの表面に微細な加工傷が残ると、摩擦や応力集中が発生しやすくなります。仕上げ後に軽く研磨を行い、表面を滑らかにすることで耐久性を向上させます。また、表面仕上げを丁寧に行うことで、外的な要因からの影響を最小化できます。

加工後の表面処理

加工後の表面処理は、MCナイロン部品の耐久性に大きな影響を与えます。以下の表面処理方法が有効です:- コーティング:MCナイロンの表面に適切なコーティングを施すことで、摩耗や腐食に対する耐性が向上します。例えば、耐摩耗性の高いコーティングを施すことで、摩擦を減らし、部品の寿命を延ばすことができます。

- 熱処理:MCナイロンには熱処理による強化効果がある場合があります。適切な温度で熱処理を行うことで、材料の結晶構造を改善し、機械的特性が向上することがあります。

- 潤滑処理:MCナイロンには内在する潤滑性がありますが、追加で潤滑剤を使用することで摩擦をさらに減少させ、部品の摩耗を防ぎます。特に高速回転が求められる部品に対しては、潤滑処理が効果的です。

MCナイロン樹脂加工の応用技術

MCナイロン樹脂はその特性から多くの産業で利用されており、加工技術も進化しています。高精度加工、大型製品加工、複雑な形状の加工など、それぞれに適した工夫を取り入れることで、より精度高く、効率的な製造が可能となります。高精度加工のための工夫

MCナイロンを高精度で加工するためには、いくつかのポイントに注意が必要です。- 精密な工具の選定:MCナイロンは柔軟性と強度のバランスが取れているため、切削時に表面の仕上がりが重要です。高精度な加工を実現するためには、切れ味の良い工具やダイヤモンドコーティングされた工具を使用することが有効です。これにより、工具の摩耗を抑え、精度を保つことができます。

- 振動の管理:高精度加工では振動を最小限に抑えることが必要です。振動が大きいと、加工面に不均一な仕上がりや誤差が生じる可能性があります。振動対策としては、機械の剛性を高め、工具の保持をしっかり行うことが大切です。

- 適切な切削速度の設定:MCナイロンの加工には、適切な切削速度の選定が重要です。過剰な切削速度は熱を発生させ、材料の変形や表面品質に影響を与えるため、最適な速度を設定することが精度向上につながります。

大型製品加工のポイント

MCナイロンで大型製品を加工する際には、特に以下の点に注意が必要です。- 安定したクランプと支持:大型製品を加工する際には、材料の取り付け方が非常に重要です。製品が大きいと、切削中に生じる力で材料が動いてしまうことがあります。クランプや支持具を適切に配置して、材料をしっかり固定することが求められます。

- 加工の進行方向:大型製品を加工する場合、切削工具の進行方向や加工方法を工夫することで、熱変形を防ぎ、より均一な仕上がりを得ることができます。複数回に分けて切削を行い、徐々に加工を進めると良いでしょう。

- 加工機械の選定:大型製品を加工するには、十分なワークエリアを持つ機械が必要です。機械の選定は、加工する製品のサイズや精度要求に応じて慎重に行うべきです。大型の旋盤やフライス盤など、十分な広さと剛性を備えた設備を選ぶことが重要です。

複雑な形状の加工方法

MCナイロンで複雑な形状を加工する際には、細かい加工技術が求められます。以下の方法が有効です。- CAD/CAMの活用:複雑な形状を正確に加工するためには、CAD/CAMソフトウェアを使用して設計から加工までを一貫して行うことが重要です。これにより、精密なパスを生成し、効率的に加工を進めることができます。

- 適切な切削工具の選定:複雑な形状では、特に角度や細部の加工に工夫が必要です。高精度なフライス工具や、微細な刃先を持つ工具を選定することで、複雑な形状を精度良く仕上げることができます。

- 段階的な加工:複雑な形状の場合、いきなり全ての形状を一度に切削するのは難しいため、段階的に加工を行います。粗加工、仕上げ加工、微細加工といったように、異なる加工段階で精度を上げていく方法が有効です。

旋盤を使ったMCナイロンの効率的な切削方法

MCナイロンはその特性から、旋盤を使った切削加工が一般的です。旋盤加工は精密で効率的な形状加工が可能ですが、MCナイロンの特性を理解した上で適切な工具や方法を選ぶことが、効率的な加工に繋がります。以下に、MCナイロンの旋盤加工の基本と効率的な切削方法を紹介します。旋盤加工の基礎

旋盤加工は、主に回転するワークに対して工具を送り込んで削る方法で、円形の部品や軸物の加工に適しています。MCナイロンの旋盤加工では、以下の基本的な点を押さえておくことが重要です。- 切削スピードの設定:MCナイロンは比較的柔らかい樹脂材料ですが、過度な切削速度は熱の発生を引き起こし、加工精度や表面仕上げに影響を与える可能性があります。最適な回転数を選定し、均等に切削を進めることが重要です。

- 切削条件の調整:適切な送り速度や切削深さを選定することで、材料の変形や摩耗を防ぎつつ、効率的な加工が可能となります。加工時に発生する熱を抑えるため、切削液や冷却装置を使用することも効果的です。

- 切削方向の選択:MCナイロンのような樹脂材料では、切削工具の送り方向を工夫することで、材料のバリやひび割れを防ぐことができます。加工中の振動を抑えるため、適切な進行方向を選ぶことが大切です。

MCナイロン専用の旋盤工具

MCナイロンを効率的に加工するためには、専用の切削工具の使用が推奨されます。以下に代表的な工具を挙げます。- 超硬工具(カーバイドツール):超硬工具は耐摩耗性が高く、MCナイロンの切削に適しています。表面の仕上がりが良好で、工具の寿命が長くなります。特に硬さの要求が高い場合に使用されます。

- コーティングツール:ナイロンのような樹脂材料は熱による膨張を引き起こすため、コーティングされた工具を使用することで摩擦を減らし、効率的に加工することができます。特殊なコーティングを施した工具は、熱による影響を減少させ、滑らかな表面仕上げを実現します。

- 多刃工具(ポリウレタン工具):MCナイロンのような軟らかい樹脂には、ポリウレタンコーティングされた工具を使用することが効果的です。これにより、優れた仕上げ面を得られ、同時に工具寿命も延ばすことができます。

効率的な旋盤加工の進め方

MCナイロンの旋盤加工を効率的に行うためには、以下の進め方を実践することが大切です。- 段階的な加工:MCナイロンのような材料を一度に大量に削ることは、熱の蓄積や材料変形を引き起こす原因となるため、段階的に加工を進めることが効果的です。粗加工→仕上げ加工→微細加工という順序で行うことで、精度を保ちつつ、効率よく作業が進みます。

- 冷却方法の工夫:切削中に熱が発生すると、MCナイロンが変形しやすくなるため、冷却は重要な要素です。冷却液を使用して温度管理を行い、安定した加工を維持することが求められます。また、冷却液の適切な選定も効果的です。

- 振動の管理:旋盤加工中の振動を抑えることは、仕上げ精度の向上に直結します。機械自体の剛性を高め、工具の固定具をしっかりと取り付けることで、振動を最小限に抑えることが可能です。

- ツール寿命の管理:MCナイロンの加工は長時間にわたることもありますが、切削工具の寿命が尽きてくると、加工精度に影響を与える可能性があるため、工具の摩耗具合を確認し、必要に応じて交換することが重要です。

MCナイロン樹脂製品のトラブルシューティング

MCナイロン(モノマーキャストナイロン)は、非常に耐摩耗性や機械的特性に優れた素材ですが、加工中にいくつかの問題が発生することがあります。これらの問題を適切に対処するためには、原因を特定し、適切な対策を講じることが重要です。以下に、MCナイロン樹脂製品で一般的に発生する問題とその対処法、また加工ミスから学ぶべきポイントを紹介します。一般的な問題とその対処法

加工中にひび割れや割れが発生する原因として、MCナイロンが加熱や冷却の不適切な管理、または急激な力が加わった場合に脆くなることがあります。このような問題を避けるためには、冷却方法の工夫が必要です。冷却液を使用したり、切削スピードを調整することで、温度変化を最小限に抑えることが重要です。また、切削条件を適切に設定し、急激な切削を避けることで、ひび割れのリスクを減らすことができます。 次に、加工中にバリが発生する問題もよく見られます。これは切削工具の鈍化や送り速度の設定ミスが原因で発生します。これに対しては、適切な工具を使用し、加工中に工具が鈍らないように定期的な点検と交換を行うことが有効です。さらに、送り速度や切削深さを適切に設定し、バリが発生しにくい条件で加工を行うことが重要です。 寸法精度に関する問題は、MCナイロンの加工中に熱膨張や工具の摩耗が原因で発生することがあります。この問題を防ぐためには、安定した温度で加工を行い、工具の摩耗具合をチェックしておくことが重要です。切削条件も再確認し、寸法精度を維持できるように調整を行いましょう。 また、過度な摩耗が発生する場合、MCナイロンの切削には摩擦が伴うため、適切な工具選定と切削液の使用が欠かせません。高耐摩耗性の工具を使用し、加工中に摩擦を抑えることで、摩耗を防ぐことができます。さらに、工具の摩耗具合を定期的に確認し、早期に交換することで、作業の効率を向上させることができます。加工ミスから学ぶポイント

加工中に過剰な切削負荷をかけると、MCナイロンの加工精度が悪化したり、工具が早期に摩耗することがあります。このため、加工条件を見直し、無理のない切削を行うことが大切です。特に初めて加工する際には、徐々に条件を調整しながら行うことが効果的です。 また、工具の選定ミスもよくある問題です。MCナイロンに適した工具を使用せずに加工を行うと、切削がスムーズに進まず、仕上がりに問題が生じます。材料に最適な工具を選定することで、加工精度を高めることができます。特に高耐摩耗性のコーティングが施された工具を使用することで、作業が効率的に進みます。 冷却不足も加工中に発生する問題の一つです。加工時に過度な熱が発生すると、MCナイロンの特性に悪影響を与え、変形や割れが発生することがあります。冷却液や冷却装置を使用して適切な温度管理を行うことで、加工精度を保つことができます。 過度なストレスをかけると、MCナイロンがひび割れる原因となります。切削時には、急激な力を避け、段階的な加工を行うことで、素材に余計なストレスをかけないようにすることが重要です。【材料選定】MCナイロンの種類別用途と性能の違いを徹底解説

ご存知の通り、MCナイロンは様々な産業において幅広く利用されています。しかし、MCナイロンの品質や性能は種類によって異なり、その適用範囲も様々です。今回の記事では、MCナイロンの種類別の用途と性能の違いについて詳しく解説していきます。

MCナイロンは強度や耐摩耗性に優れており、機械部品や工業製品の製造に広く使用されています。しかし、種類によっては特定の条件下でのみ最適な性能を発揮するものもあります。品質や素材の違いがもたらす影響について理解しておくことは、製品選びや設計段階で重要な要素となります。

この記事を通じて、MCナイロンの種類ごとに適した用途や性能について詳しく解説し、製品開発や製造の際に役立つ情報を提供していきます。MCナイロンの世界をより深く探求し、その多様性を理解する手助けになれば幸いです。

Contents

MCナイロンの基本

MCナイロン®とは

MCナイロン®は、熱可塑性樹脂の一種であり、耐摩耗性や強度に優れています。この特性から、歯車や軸受などの機械部品や自動車部品、スポーツ用具などに幅広く利用されています。さらに、絶縁性や耐油性にも優れており、電気部品や潤滑部品としても重宝されています。MCナイロン®にはいくつかの種類があり、用途や性能に違いがあります。

例えば、MCナイロン66は強度が高く、摩擦特性が優れています。これに対して、MCナイロン612は耐熱性や化学耐性に優れています。さらに、MCナイロン1010は熱変形温度が高く、耐油性に優れています。これらの違いを理解することで、最適な材料選定が可能となり、製品の性能向上や品質向上につながるでしょう。MCナイロン®の種類毎の特性を把握し、適切な用途に活用することが重要です。

MCナイロン®の歴史と開発

MCナイロン®は、革新的な素材として幅広い用途で使用されています。このナイロン種類は、その歴史と開発過程からその性能差が生まれています。MCナイロン®の歴史は古く、その開発には多くの研究と試行錯誤がありました。

理由として、MCナイロン®は耐摩耗性に優れ、潤滑性が高いため、機械部品や自動車部品などの耐久性を必要とする分野で広く利用されています。たとえば、歯車や軸受などの部品は、MCナイロン®の特性を活かして製造されています。

具体例として、自動車のエンジン部品や歯車に使用されるMCナイロン®は、高温にも耐えられるため、優れた性能を発揮します。このように、MCナイロン®の種類によって異なる特性があり、さまざまな分野で活躍しています。

MCナイロン®の基本的な特徴

MCナイロン®は耐摩耗性に優れ、剛性があり、高い耐油性を持つ熱可塑性の樹脂です。この特性により、様々な産業で幅広く用途が見られます。例えば、自動車部品や機械部品、電子機器のケースなどに使用されています。MCナイロン®は高い機械的強度を持ちながらも、燃料や油に強い耐性を示すため、エンジン部品やギア部品などの耐久性が求められる箇所にも適しています。さらに、耐摩耗性が高いため、歯車やベアリングなどの摩擦を伴う部品としても適しています。MCナイロン®はその優れた特性から、様々な用途において高い評価を受けています。

MCナイロン®と他樹脂材料との比較

MCナイロン®は、耐久性や強度に優れた樹脂材料として幅広い用途で使用されています。他の樹脂と比較すると、MCナイロン®は熱に強く、耐摩耗性に優れ、潤滑性も高い特徴があります。例えば、機械部品や歯車などの高負荷環境での使用に適しています。

一方、他の樹脂材料ではこのような性能を兼ね備えたものは少なく、特に耐摩耗性においてMCナイロン®が優れています。これにより、機械部品の耐久性や性能向上に貢献しています。

MCナイロン®はその特性から、自動車部品や産業機械、電子機器など幅広い分野で重要な役割を果たしています。その耐久性や高性能から、高い信頼性を求められる環境での利用が期待されています。

MCナイロン®の種類と性能

標準MCナイロン®

MCナイロンは、様々な種類がありますが、まずは標準MCナイロン®について解説します。この種類は一般的であり、耐摩耗性が高く、潤滑性にも優れています。そのため、歯車やベアリング、ギアなどの機械部品に広く使用されています。例えば、自動車のエンジン部品や工業機械の部品に使われることが多いです。標準MCナイロン®は、その信頼性と耐久性から、多くの産業分野で重要な役割を果たしています。また、コスト面でも比較的手頃なため、製品の製造に広く利用されています。標準MCナイロン®は、その優れた性能と汎用性から、多くの製造業界で選ばれています。

高耐熱MCナイロン®

MCナイロンは、様々な種類があり、それぞれ異なる用途や性能を持っています。高耐熱MCナイロン®はその中でも特に注目されています。例えば、自動車部品や電子部品など、高温環境下での使用が求められる分野で活躍しています。その耐熱性により、エンジンルーム内などの高温箇所でも安定した性能を発揮します。

このような高耐熱MCナイロン®は、他の種類のナイロンと比較しても優れた特性を持っています。例えば、機械的強度や耐薬品性に優れていることが挙げられます。これらの特性から、厳しい環境下での使用に適しており、さまざまな産業分野で重要な役割を果たしています。

要するに、高耐熱MCナイロン®は高温環境下での安定した性能を備え、様々な産業分野で活躍しています。その優れた特性から、需要が高まっている材料の一つと言えるでしょう。

高耐衝撃MCナイロン®

MCナイロン®は、その高い耐衝撃性能で知られています。異なる種類のMCナイロン®は、それぞれ異なる用途に適しています。たとえば、MCナイロン®1010は熱に強く、自動車部品や工業部品など高温で使用されるものに適しています。一方、MCナイロン®6は摩擦や潤滑性が優れており、歯車や軸受などの部品に適しています。

このように、MCナイロン®の種類によって異なる性能があり、それに応じて適した用途が存在します。製品開発や設計の際には、適切なMCナイロン®を選定することが重要です。高い耐衝撃性を求める場合は、MCナイロン®1010を検討するなど、適切な選定が製品の性能向上につながります。MCナイロン®の選定には、各種の用途や要件に合わせた適切な種類を選ぶことがポイントです。

導電性MCナイロン®

MCナイロン®は、導電性MCナイロン®を解説します。導電性MCナイロン®は、導電性が特徴であり、静電気を防ぐために用いられます。この特性は、電子部品や静電気に敏感な製品のケースや部品として重要です。例えば、コンピューターや携帯電話、自動車の部品などに利用されます。

導電性MCナイロン®は、高い強度や耐久性も持ち合わせており、安全性の確保にも貢献します。そのため、高い信頼性を求められる産業分野で広く使用されています。電気を通す性質から、静電気の危険を回避し、装置や機器の正常な動作を保護する役割を果たしています。

導電性MCナイロン®は、先進技術が必要であり、製造工程においても高度な制御が求められます。しかし、その高性能と信頼性から、幅広い産業分野で重要な役割を果たしています。

MCナイロン®の各種類の特性比較

MCナイロン®は、その特性によって異なる種類があります。それぞれの種類は異なる用途に適しており、選定する際にはその性能の違いを理解することが重要です。

まず、MCナイロン6は強度が高く、耐摩耗性に優れています。これは歯車やベアリングなどの部品に適しています。一方、MCナイロン66は耐熱性や耐油性に優れており、自動車部品や機械部品に使用されます。

さらに、MCナイロン610は摩擦特性が高く、耐熱性にも優れています。これは繊維やブラシ、ギアなどの部品に適しています。

各種類のMCナイロンを正しく選定することで、製品の性能向上や耐久性の向上が期待できます。用途に合ったMCナイロンを選ぶことが重要です。

MCナイロン®のグレードとメーカー

主要メーカーのMCナイロン®グレード一覧

MCナイロン®は、様々な用途に利用される素材です。主要メーカーのMCナイロン®グレード一覧を見ると、その特性や適用範囲が異なることが分かります。例えば、耐摩耗性に優れたタイプは、歯車や軸受などの部品によく使われます。一方、耐熱性に優れたMCナイロン®は、機械部品や電子部品など高温環境下での使用に適しています。

さらに、化学耐性に優れたMCナイロン®は、化学薬品が多用される環境で重宝されます。これらの特性により、自動車産業や電気機器業界など幅広い分野でMCナイロン®が活用されています。各グレードの適用範囲を把握することで、製品開発や設計段階で最適な素材を選択できるでしょう。MCナイロン®の用途と性能の違いを理解し、素材選定の際に役立ててください。

各メーカーのMCナイロン®特色

MCナイロン®は、様々なメーカーから提供されていますが、それぞれに特徴があります。特定の用途に適したMCナイロン®を選ぶことは、製品の性能向上につながります。

まず、A社のMCナイロン®は耐熱性に優れており、エンジン部品など高温環境での使用に適しています。B社のMCナイロン®は、耐摩耗性に優れているため、機械部品に適しています。

一方、C社のMCナイロン®は、絶縁性に優れており、電気部品や配線に適しています。そして、D社のMCナイロン®は、化学薬品に強い耐性を持っているため、薬品容器やポンプ部品に最適です。

それぞれのMCナイロン®は異なる特性を持っており、用途によって最適な種類を選ぶことが重要です。製品の性能向上や耐久性を考える際に、適切なMCナイロン®の選定が必要です。

グレード別の用途と選定ポイント

MCナイロンは様々な種類があり、それぞれ異なる特性や適用範囲があります。例えば、MCナイロン6は一般機械部品や歯車、機械要素などに広く使用されています。一方、MCナイロン66は高温に強く、エンジン部品や自動車の燃料系部品などに適しています。他にもMCナイロン12は柔軟性があり、潤滑性に優れているため、ベアリングやウェアライニングなどに使用されます。

これらの違いを理解することで、製品の要件に最適なMCナイロンを選定することが重要です。例えば、高温環境で使用されるパーツにはMCナイロン66が適しています。また、機械的な強度が求められる場合はMCナイロン6が適しています。適切なMCナイロンの選定により、製品の性能向上や耐久性の向上が期待できます。

MCナイロン®の加工方法

Molding(成形)プロセス

MCナイロンの種類別用途と性能の違いを徹底解説

MCナイロンは成形プロセスにおいて重要な素材です。異なる種類のMCナイロンは、それぞれ独自の特性を持ち、異なる用途に適しています。

まず、MCナイロン6は耐摩耗性に優れており、歯車や軸受けなどの歯車部品に広く使用されています。一方、MCナイロン66は強度や剛性に優れており、機械部品や自動車部品などに適しています。

例えば、MCナイロン6は機械部品の歯車に使用され、その耐摩耗性が重要な要素となります。一方、MCナイロン66は自動車部品のような高強度が必要な場面で活躍します。

したがって、適切なMCナイロンの種類を選択することは、製品の性能や耐久性を向上させるために重要です。MCナイロンの特性を理解し、適切な用途に活用することで、製品の品質向上につながることが期待されます。

Cutting(切削)プロセス

MCナイロンは、様々な種類があり、それぞれ異なる用途や性能があります。例えば、MCナイロン6は強度が高く、機械部品などに適しています。一方、MCナイロン66は摩擦に強く、歯車やベアリングなどの部品に向いています。さらに、MCナイロン12は柔軟性に優れており、医療機器や包装材料に使用されます。これらの違いを理解することで、適切な材料選定が可能になります。各種MCナイロンの特性を把握し、目的に合った適切な素材を選ぶことは、製品の性能や耐久性を向上させる上で重要です。適切なMCナイロンの選定は製品の品質向上につながり、製品開発において重要な要素となります。

加工時の注意点とアドバイス

MCナイロンは、様々な種類があり、それぞれ異なる用途や性能を持っています。MCナイロン6は強度や耐摩耗性に優れており、ギアや軸受などの機械部品によく使われます。一方、MCナイロン66は高温に強く、オイルや化学薬品への耐性があるため、自動車部品や電子機器などの分野で重宝されています。

例えば、MCナイロン6は自動車のエンジン部品や歯車などに使用され、MCナイロン66は電子部品やベアリングなどに広く使われています。それぞれの特性を理解し、適切な用途に活用することで、製品の性能向上や耐久性の向上が期待できます。MCナイロンの種類別の特性を把握し、適切な選定を行うことが重要です。

MCナイロン®の応用と用途

一般産業での用途

MCナイロンは、その多様な種類とそれぞれ異なる性能によって、さまざまな産業で幅広く用途が見られます。例えば、強度が求められる自動車部品や機械部品には、強靭さが特徴のMCナイロン6やMCナイロン66が使われています。また、耐摩耗性や潤滑性が必要なベアリングや歯車などには、耐摩耗性に優れたMCナイロン46が適しています。さらに、電気絶縁性が必要な電気部品には、MCナイロン12が選ばれることがあります。このように、MCナイロンの種類ごとに異なる特性があり、それぞれの産業で最適な素材として活用されています。そのため、材料選定の際には、用途や環境条件に応じて適切なMCナイロンを選ぶことが重要です。

特殊環境での用途

MCナイロンはその耐熱性や耐摩耗性などの特性があり、様々な特殊環境での用途に適しています。例えば、自動車部品としての利用が挙げられます。エンジンルーム内など高温の環境下での使用において、MCナイロンは優れた性能を発揮します。その耐熱性や潤滑性の高さから、エンジン部品や歯車などに広く使用されています。

また、機械部品としての用途も重要です。MCナイロンは耐摩耗性に優れており、摩擦が発生する機械部品としての需要が高いです。例えば、軸受やギアなどの部品に広く利用されています。特に、潤滑性が必要な場面での使用に適しています。

そのため、MCナイロンは特殊環境下での使用において重要な素材として広く活用されています。

比較:MCナイロン®とジュラコン®(POM)の使用分野

MCナイロン®とジュラコン®(POM)は、様々な分野で使われる異なる素材です。MCナイロン®は強靭で耐摩耗性に優れており、歯車や軸受などの機械部品に広く使用されています。一方、ジュラコン®(POM)は摩擦特性が優れており、歯車やベアリングなど高精度パーツに適しています。

MCナイロン®は耐熱性や化学薬品への耐性にも優れており、自動車部品や電子機器など幅広い分野で使用されています。一方、ジュラコン®は燃料、油、溶剤に強い耐性を持ち、食品加工機器や医療機器などで安全に使用されています。

それぞれの特性を活かして、MCナイロン®とジュラコン®(POM)は異なる用途で幅広く活躍しており、素材選定の際にはその特性を考慮することが重要です。

MCナイロン®の性能評価と選定基準

物理的性能

MCナイロンは、様々な種類があり、それぞれ異なる用途や性能を持っています。MCナイロンの物理的性能もその1つで、強度や耐摩耗性、摩擦係数などが重要な要素となります。例えば、MCナイロン6は一般的であり、弾性率に優れるため、歯車や軸受けなどの高負荷部品に適しています。一方、MCナイロン66は耐熱性に優れており、エンジン部品や電子部品などの高温環境下での使用に向いています。さらに、MCナイロン12は耐油性があり、自動車部品や工業機械部品に適しています。それぞれの種類が持つ特性を理解し、適切な用途に活用することが重要です。MCナイロンの種類ごとに適した用途を選定することで、製品の性能や耐久性を向上させることができます。

化学的耐性

MCナイロンは、様々な用途に活用される素材であり、その特性や種類によって異なる性能があります。MCナイロンの種類別用途と性能の違いについて詳しく解説します。まず、化学的耐性に注目します。特定の環境下で使用される場合、MCナイロンの化学的耐性は重要な要素です。例えば、耐油性や耐薬品性が求められる場合には、特定のMCナイロンタイプが適しています。これにより、自動車部品や工業製品などの耐久性が向上し、安定した性能を発揮します。化学的耐性が高いMCナイロンは、厳しい環境下での使用に適しており、幅広い産業分野で重要な役割を果たしています。これらの特性を理解することで、最適なMCナイロンの種類を選定する際に役立ちます。

環境への影響と耐久性

MCナイロンは、様々な種類があり、それぞれ異なる用途や性能を持っています。例えば、MCナイロン6は一般的であり、機械部品や歯車などに適しています。一方、MCナイロン66は摩擦特性に優れているため、ベアリングや歯車などの部品に適しています。

これらの違いは、MCナイロンの分子構造や強度、摩擦特性などに由来しています。例えば、MCナイロン6は比較的柔らかく、加工性が良い一方で、MCナイロン66は耐熱性や耐摩耗性に優れています。

したがって、使用する環境や要件に合わせて適切なMCナイロンを選定することが重要です。部品の耐久性や摩耗に関わる場合はMCナイロン66が適しており、機械部品などの用途にはMCナイロン6が適しています。適切なMCナイロンの選定は、製品の性能向上や寿命延長につながります。

コストパフォーマンスと経済性

MCナイロンは、様々な用途に利用される人気の高い素材です。MCナイロンにはいくつかの種類があり、それぞれ異なる性能と特徴があります。例えば、強度や耐摩耗性に優れた種類は、自動車部品や機械部品などの耐久性が求められる製品によく使用されます。一方、耐熱性や難燃性に優れた種類は、電子部品や家電製品などの高温環境で使用される製品に適しています。

これらの性能の違いを理解することで、製品開発や工業製品の選定に役立ちます。適切なMCナイロンの種類を選定することで、コストパフォーマンスを最大化し、製品の経済性を向上させることができます。つまり、用途に合った適切なMCナイロンを選ぶことで、製品の性能を最大限に引き出すことが可能となります。

MCナイロン®の未来と展望

新しいグレードと機能性の開発

MCナイロンは、様々な種類があり、それぞれ異なる用途や性能を持っています。例えば、MCナイロン6は一般的に使用されるタイプであり、機械部品や歯車などの精密部品に適しています。一方、MCナイロン66は強度が高く、自己潤滑性があり、高温環境下での耐久性に優れています。

さらに、MCナイロン12は柔軟性があり、燃料管やコイルコードなどのフレキシブルな部品に適しています。これらの異なる種類のMCナイロンは、それぞれ固有の特性を持ち、異なる産業や製品に活用されています。

したがって、製品を選定する際には、使用する環境や要件に応じて適切なMCナイロンの種類を選択することが重要です。適切な種類を選ぶことで、製品の性能や耐久性を向上させることができます。MCナイロンの選定は製品開発において重要な要素となるでしょう。

環境に優しいMCナイロン®への取り組み

MCナイロン®は環境にやさしい素材として注目されています。理由は、再利用が可能であるためです。例えば、自動車部品やスポーツ用品など、様々な製品に使われています。MCナイロン®は強度や耐久性に優れており、軽量化が求められる製品に最適です。日本の自動車メーカーもMCナイロン®を利用して車両の燃費向上に貢献しています。環境への配慮がますます重要となる現代において、MCナイロン®は持続可能な製品開発に貢献していると言えます。これからもさらなる研究や技術革新によって、MCナイロン®はさらなる進化を遂げることが期待されています。

MCナイロン®の新たな市場と応用展開

MCナイロン®は、その耐摩耗性、耐油性、そして耐薬品性などの特性から、様々な産業分野で広く利用されています。MCナイロン®は、種類によって異なる特性を持ち、それぞれ異なる用途に適しています。例えば、MCナイロン6は一般機械部品や歯車などの繊維強化部品に適しております。一方、MCナイロン66は、自動車部品や電子部品などの高強度を要求される部品に向いています。

さらに、MCナイロン®は繊維素材としても使われており、高強度と耐久性を要する衣料品やスポーツ用品などに広く使用されています。これらの特性により、MCナイロン®は幅広い分野で重要な役割を果たしており、今後も新たな市場と応用展開が期待されています。

まとめ

MCナイロンは様々な種類があり、それぞれ異なる特性を持っています。どの種類のMCナイロンを選ぶかは使用する用途によって異なります。MCナイロン6は一般的な機械部品や構造部品に使用されることが多く、その耐摩耗性や剛性が特徴です。一方、MCナイロン66は熱変形温度が高く、耐熱性に優れているため高温環境下での使用に適しています。また、運動部品や歯車などの摩擦部品には自己潤滑性に優れたMCナイロンを選ぶことが重要です。MCナイロンの種類を正確に選定することで、製品の性能向上につながります。

耐摩耗性から耐熱性まで!MCナイロン各種の特徴を徹底比較

MCナイロンという素材は耐摩耗性から耐熱性まで様々な特徴を持っています。ただし、MCナイロンにも様々な種類があり、その特性には違いがあります。本記事では、MCナイロン各種の特徴を徹底比較し、その違いを明確にすることで、耐摩耗性や耐熱性を必要とする場面での適切な選択をサポートします。耐久性や耐熱性が求められる製品を作る際に、MCナイロンの選定に迷っている方々にとって、この記事はきっと役立つ情報となることでしょう。MCナイロンの世界を探索し、最適な素材選定のヒントを見つけてみませんか?

MCナイロンとは

MCナイロンの基本的な定義

MCナイロンは、強度と耐久性に優れた合成樹脂の一種です。その特徴は耐摩耗性から耐熱性まで幅広く、さまざまな用途に活用されています。MCナイロンは機械部品やギア、ベアリングなどの摩耗が激しい部分で使用されることが多く、その耐摩耗性が特に評価されています。さらに、高温環境においても優れた耐熱性を持ち、機械部品などの高温での使用に適しています。

一方で、MCナイロンには種類があり、その違いによって特性も異なります。例えば、MCナイロン6は一般的な素材として広く使われている一方で、MCナイロン12は柔軟性に優れているという特性があります。このように、異なる種類のMCナイロンはそれぞれの特長を持っており、用途に合わせて適切なものを選ぶことが重要です。MCナイロンの多様な特性を理解し、適切に活用することで、さまざまな産業分野での利用が期待されています。

MCナイロンの歴史と発展

MCナイロンは、耐摩耗性から耐熱性まで幅広い特徴を持つ素材です。その歴史と発展を見ると、自動車部品や工業製品などで幅広く使用されています。例えば、自動車のギアやベアリングなどの部品に用いられており、その耐摩耗性から信頼性が高いことが評価されています。

MCナイロンは、高い耐熱性を持つことから、エンジン部品や機械部品など、高温環境で使用される製品にも適しています。その信頼性と耐久性から、日本を含む世界中で広く利用されています。

今後も技術の進化により、MCナイロンはさらなる発展を遂げることが期待されています。その特性を活かし、さまざまな産業分野での活用が進むことで、さらなる革新が生まれるでしょう。MCナイロンは、その多様な特性によって、産業界で重要な役割を果たし続けることが予想されます。

MCナイロンと一般ナイロンの違い

MCナイロンと一般ナイロンの違いを知っていますか?MCナイロンは耐摩耗性が優れており、機械部品や歯車などの摩耗が激しい場所で重宝されています。一方、一般ナイロンは柔軟性に優れ、衣料品や繊維製品などに広く使われています。MCナイロンは高温にも耐性があり、エンジン部品や自動車の部品などの耐熱性が求められる場面で活躍します。一方、一般ナイロンは比較的低温での使用に向いています。例えば、MCナイロンは自動車のエンジン部品や歯車、一般ナイロンは衣料品やバッグなどに使われることが多いです。MCナイロンと一般ナイロン、それぞれの特性を理解して、適切な用途に活用しましょう。

MCナイロンの種類と特性

標準MCナイロンの特徴

標準MCナイロンの特徴

MCナイロンは、耐摩耗性や耐熱性など様々な特長を持っています。例えば、標準MCナイロンは、強度が高く、摩擦に強いという特徴があります。これは、機械部品や歯車などの耐久性が求められる製品に適しています。

さらに、耐熱性も高く、摩擦が生じる部分での熱や摩擦による変形を抑えることができます。これにより、熱を帯びる環境での使用にも適しています。

このように、標準MCナイロンは、その耐摩耗性や耐熱性などの特性から、幅広い分野で利用されています。そのため、製品の耐久性や安定性を求める場面で重宝される素材と言えるでしょう。

耐熱MCナイロンの性能

MCナイロンは、その耐摩耗性や耐熱性など、さまざまな特徴を持っています。特に、耐熱MCナイロンは高温環境での優れた性能が特徴です。例えば、自動車エンジン部品や電子機器など、高温にさらされる部分で広く使用されています。

耐摩耗性も優れており、機械部品や歯車などの摩擦部分での使用に適しています。また、その耐候性や化学耐性も備えており、屋外での使用や化学薬品に接する環境でも安定した性能を発揮します。

これらの特性から、工業製品や自動車部品など幅広い分野での利用が期待されています。耐熱MCナイロンは、その信頼性と耐久性から、様々な産業で重要な素材として注目されています。

耐摩耗性MCナイロンの特徴

MCナイロンは、耐摩耗性や耐熱性に優れた素材として注目を集めています。耐摩耗性が高いため、摩擦による劣化が少なく、耐久性に優れています。例えば、自動車部品や機械部品など、摩擦が激しい環境で使われるときに適しています。

さらに、耐熱性も優れており、高温環境でも安定した性能を発揮します。この特性から、エンジン部品や電子機器の筐体など、高温にさらされる部品にも広く使用されています。

MCナイロンはさまざまな種類があり、それぞれ独自の特徴を持っています。例えば、摩耗に強い「MCナイロン6」や、耐熱性に優れる「MCナイロン612」などがあります。適切な種類を選ぶことで、さまざまな産業分野で幅広く活用されています。MCナイロンは、その優れた性能と多彩な特性から、様々な分野で重要な素材として存在感を増しています。

導電性MCナイロンの用途

MCナイロンは、耐摩耗性から耐熱性までさまざまな特徴を持っています。導電性MCナイロンは、電気を通す性質があります。これにより、自動車部品や電子機器などの分野で広く活用されています。例えば、車のエンジン部品や部品の接地プレートなどに使用されています。また、耐摩耗性が高く、潤滑性も優れているため、摩耗の少ない耐久性のある部品として重宝されています。このように、導電性MCナイロンはさまざまな分野で重要な役割を果たしています。耐熱性や機械的特性を考慮しながら、最適な素材を選定する際に、MCナイロンの特性を理解することが重要です。【Conclusion】MCナイロンの特性を把握することで、製品開発や産業の発展に貢献できるでしょう。

MCナイロンの性能と機能

機械的特性の比較

MCナイロンは、その優れた機械的特性で広く使われています。耐摩耗性に優れ、強度が高く、また耐熱性もあるため、様々な産業で重要な役割を果たしています。例えば、自動車部品や機械部品、歯車などに使用されています。これらの特性により、長期間にわたって高い性能を維持し、信頼性が高いことが利点です。

一方、異なる種類のMCナイロンにはそれぞれ特徴があります。MCナイロン6は加工性に優れ、MCナイロン66は耐熱性に優れています。適切に特性を選択することで、特定の用途に最適な素材を選ぶことができます。耐摩耗性から耐熱性まで、様々なMCナイロンの特性を比較し、適切な用途に活用することが重要です。

耐熱性の詳細

MCナイロンは、その耐熱性から耐摩耗性まで幅広い特徴を持っています。一般的なナイロンと比較して、高い機械的強度や耐摩耗性を誇ります。また、耐熱性も高く、摩擦や熱による変形が少ないため、幅広い用途に利用されています。

MCナイロン6は、耐熱性に優れており、機械部品や自動車部品などの高温環境での使用に適しています。一方、MCナイロン66は耐薬品性に優れており、化学工業や電子機器などの分野で重要な役割を果たしています。

さらに、MCナイロン12はロータリーエンジンや自動車部品などの要求の厳しい環境にも適しており、耐摩耗性に優れています。このように、MCナイロンは耐熱性から耐摩耗性まで幅広い特長を持つ素材であり、さまざまな産業分野で重要な役割を果たしています。

耐化学薬品性の概要

MCナイロンは耐化学薬品性から耐熱性まで、幅広い特徴を持っています。最初に、MCナイロンの耐摩耗性が挙げられます。この特性は、摩擦や摩耗に強く、耐久性があります。次に、MCナイロンの耐熱性も注目される点です。高温環境においても安定した性能を発揮し、長期間にわたって使用することができます。

さらに、MCナイロンの柔軟性も重要な特長です。様々な環境下で使われるため、適応性が高く、多岐にわたる用途に使えます。たとえば、自動車部品や機械部品など幅広い分野で利用されています。

これらの特性からも分かるように、MCナイロンは多彩な特長を持つ素材であり、様々な産業で重要な役割を果たしています。

耐衝撃性と耐摩耗性の関係

MCナイロンは、その耐久性や耐熱性から様々な用途に使われています。例えば、自動車部品や工業製品など様々な分野で活躍しています。MCナイロンの特徴を比較すると、耐摩耗性と耐衝撃性との関係が重要です。耐摩耗性が高いほど、摩擦や磨耗による劣化が少なくなります。これは、機械部品など摩擦が発生する環境で重要な性質です。例えば、自動車のギア部品などでは、摩擦による摩耗が起こりやすいため、耐摩耗性が求められます。耐摩耗性が高いMCナイロンは、長期間にわたり安定した性能を発揮し、製品の寿命を延ばすことができます。そのため、MCナイロンの選択においては、耐摩耗性を考慮することが重要です。

MCナイロンとジュラコン(POM)の比較

物質の性質の違い

MCナイロンは耐摩耗性から耐熱性までさまざまな特徴を持っています。物質の性質の違いを比較することで、それぞれのMCナイロンの利点を理解することができます。たとえば、MCナイロン6は強度があり、耐久性に優れています。一方、MCナイロン66は耐熱性に優れており、高温環境においても安定した性能を発揮します。さらに、MCナイロン12は摩擦に強く、滑りやすい性質があります。

これらの特性を理解することで、用途に合った適切なMCナイロンを選択することができます。耐摩耗性や耐熱性が求められる場面では、適切なMCナイロンの選択が重要です。各種のMCナイロンを比較することで、使いやすさや効果的な利用が可能となります。そのため、MCナイロンの特徴を正しく把握し、適切に活用することが重要です。

用途における選択基準

MCナイロンは、耐久性や耐熱性などさまざまな特徴を持っています。MCナイロンの種類を比較する際には、使用する目的や環境に合った選択基準が重要です。例えば、機械部品や歯車などの耐摩耗性を求める場合には、MCナイロン6が適しています。また、高温環境での使用を考える場合には、MCナイロン66が耐熱性に優れています。さらに、化学薬品に強い性質が必要な場合には、MCナイロン612が適しています。それぞれのMCナイロンには特徴があり、選択する際には使用環境や要求される性質に合わせて適切な種類を選ぶことが大切です。MCナイロンを使う際には、適切な種類を選ぶことで最大限の性能を引き出すことができます。

加工性能の比較

MCナイロンは、耐摩耗性や耐熱性など、さまざまな特徴を持っています。これらの特性は、異なる種類のMCナイロン間で比較されます。例えば、MCナイロンAは高い耐摩耗性がありますが、MCナイロンBは耐熱性に優れています。また、MCナイロンCは化学薬品に対する耐性が強い特徴があります。

これらの違いを理解することで、適切な用途に応じて選択することが重要です。例えば、高摩耗部品にはMCナイロンAが適していますが、高温環境下ではMCナイロンBが適しています。化学薬品を扱う場合は、MCナイロンCが適した選択肢となります。

MCナイロンの種類ごとの特性を理解することで、製品の性能向上や耐久性の確保につながります。適切なMCナイロンの選択は、製品の品質向上につながる重要な要素となります。

MCナイロンの加工方法

切削加工の基本

MCナイロンは、耐摩耗性から耐熱性まで、さまざまな特徴を持つ素材です。例えば、MCナイロン1010は摩擦が激しい環境でも耐える耐摩耗性に優れています。これは、機械部品や繊維機械のような摩擦が多い場面で重宝されています。また、MCナイロン612は高温にも耐える耐熱性があり、エンジン部品など高温環境下での使用に適しています。

さまざまなMCナイロンの種類があるため、用途に合わせて適切な素材を選択することが重要です。耐摩耗性や耐熱性などの特性によって異なるため、使用する環境や条件に応じて最適なMCナイロンを選ぶことが大切です。

したがって、MCナイロンの各種特徴を徹底比較することで、最適な素材を選択し、製品の性能向上や耐久性の向上につなげることができます。MCナイロンの活用により、さまざまな産業分野でのニーズに応えることができるでしょう。

注射成形のプロセス

MCナイロンは、耐摩耗性から耐熱性までさまざまな特性を持つ樹脂です。MCナイロンの種類には、様々な特徴があります。例えば、MCナイロン6は強度や耐摩耗性に優れている一方、MCナイロン66は耐熱性に優れています。これらの特性を比較することで、どの種類が自分のニーズに最適かを見極めることができます。

MCナイロンの種類ごとに適した用途が異なります。例えば、自動車部品には耐摩耗性が求められるため、MCナイロン6が適しています。一方、エンジンルーム内の部品など高温環境にある部品にはMCナイロン66が適しています。

したがって、用途に合わせて適切なMCナイロンの種類を選択することが重要です。耐摩耗性から耐熱性まで、MCナイロン各種の特徴を比較し、最適な材料を選ぶことで、製品の性能向上や耐久性向上につながることでしょう。

押し出し成形の特徴

MCナイロンは、耐摩耗性から耐熱性に至るまで、さまざまな特徴を持っています。例えば、MCナイロンは摩耗に強く、熱にも耐えられるという特性があります。そのため、様々な産業分野で幅広く利用されています。MCナイロンは自動車部品や機械部品、工業製品など、耐久性が求められる製品に使われています。また、化学薬品にも強いため、化学工業でも利用されています。

さらに、MCナイロンは自己潤滑性があるため、摩擦を軽減する効果もあります。これにより、機械の動作をスムーズにし、耐久性を向上させることができます。このような特徴から、MCナイロンはさまざまな産業分野で重要な素材として使われています。MCナイロンの多様な特性を活かして、さまざまな製品や産業の発展に貢献しています。

加工時の注意点

MCナイロンは、耐摩耗性から耐熱性まで様々な特徴を持っています。MCナイロン製品は、その特性により幅広い用途に使用されています。例えば、自動車部品や機械部品、電子機器などの製品に広く使われています。その耐摩耗性により、機械部品としての耐久性が向上し、長期間使用する際に非常に優れた素材となります。また、耐熱性が高いため、高温環境下でも安定した性能を発揮します。さらに、MCナイロンは化学薬品にも強く、耐薬品性に優れています。これにより、様々な環境で使用される製品に適しています。MCナイロンの特性は、さまざまな産業における需要を満たし、幅広い分野で重要な素材として利用されています。

MCナイロンの特性と応用分野

自動車産業における使用例

MCナイロンは、自動車産業において広く使用されています。その耐摩耗性や耐熱性などの特徴により、エンジン部品やギアなどの高負荷部品に好適です。例えば、エンジンの歯車やベアリング、サスペンション部品などでの使用が一般的です。MCナイロンは高い機械的強度を持ちながら、摩擦や熱による劣化が少ないため、自動車の耐久性向上に貢献しています。さらに、軽量化が求められる現代の自動車産業においても、MCナイロンはその優れた特性から重要な素材として位置付けられています。このように、MCナイロンは自動車産業において幅広い用途で活躍しており、その特性は自動車の性能向上に大きく寄与しています。

電子機器への応用

MCナイロンは、その耐摩耗性から耐熱性まで幅広い特徴を持っています。これらの異なる特性を比較することで、使用目的に最適なタイプを選択することが重要です。耐摩耗性が必要な場合はMCナイロン66が適しています。一方、高温環境での使用を考える場合はMCナイロン612が適しています。例えば、自動車部品や工業機器などの耐摩耗性が必要な場面では、MCナイロン66が優れた選択肢となります。一方、エンジン部品やベアリングなど高温環境下での使用を考える場合は、MCナイロン612が適しています。それぞれの特性を理解し、適切に選択することが製品の性能向上につながります。MCナイロンの適切な選択は、製品開発や工業分野において重要な要素となります。

産業機械部品としての利用

MCナイロンは、産業機械部品として広く利用されています。その理由は、耐摩耗性、耐熱性などさまざまな特徴を持っているからです。例えば、潤滑剤不要でスムーズな摩擦特性を持ち、金属部品よりも軽量であるため、エネルギーやメンテナンスのコストを削減できます。さらに、化学薬品にも強く、腐食に強いため、耐久性が高いという利点もあります。これらの特性から、機械部品としての信頼性が高く、長期間にわたって安定した性能を発揮することができます。産業機械において、信頼性や耐久性が求められる部品には、MCナイロンが選ばれる理由があります。

医療分野でのMCナイロンの役割

MCナイロンは医療分野で幅広く活用されています。その耐摩耗性や耐熱性などの特徴が、様々な用途に適しています。例えば、手術器具や人工関節、歯科材料などに使われています。MCナイロンは消毒や滅菌にも強く、耐候性が高いため、長期間使用される医療機器に最適です。また、軽量で耐久性があり、患者の安全性を考慮した製品として重要な役割を果たしています。これらの特性により、MCナイロンは医療現場で信頼性の高い素材として重要な存在です。さらに、研究開発の進歩により、MCナイロンの特性を最大限に活かした新たな医療材料が今後も期待されています。

まとめ

MCナイロンは耐摩耗性や耐熱性などさまざまな特徴を持つため、用途によって適した種類を選ぶことが重要です。MCナイロン6は一般的な繊維材料として使用され、強度や耐摩耗性が求められる場面で活躍します。一方、MCナイロン66は耐熱性に優れており、高温環境での使用に適しています。さらに、MCナイロン612は潤滑性に優れており、摩擦が発生する機械部品などに適しています。これらの特性を理解し、適切な種類を選択することが大切です。

MCナイロンの耐熱性能と加工方法についての専門家アドバイス

MCナイロンは、その耐熱性と高い機能性から幅広い産業で利用されています。しかし、その特性や加工方法に関する情報はなかなか見つけることが難しいこともあります。そこで、今回はMCナイロンの耐熱性能と加工方法について専門家からのアドバイスをご紹介します。MCナイロンがどのように熱に耐え、どのように加工されるのかについて、詳細に解説していきます。産業界や製品開発に携わる方々にとって、この情報は非常に貴重であること間違いありません。さあ、MCナイロンの世界に深く迫ってみましょう。

Contents

MCナイロン®の概要と基本特性

MCナイロン®とは

MCナイロン®は、熱や耐久性に優れたポリマー素材です。その耐熱性能は、高温下でも変形しにくく、安定した性能を示すため、さまざまな産業で広く利用されています。例えば自動車部品や電子機器の部品として採用されることがあります。MCナイロン®の耐熱性能は、エンジンの高温部品や熱を発する機器のケーシングなど、高温環境下での使用に適しています。

MCナイロン®の加工方法も重要で、精密な成形や切削加工が可能です。繊維強化MCナイロン®などのバリエーションもあり、特定の要件に合わせて製品をカスタマイズすることができます。また、耐熱性能だけでなく、軽量でありながら強度も持つため、様々な産業分野で幅広く活用されています。MCナイロン®は、機能性と耐久性を兼ね備えた素材として、今後もさらなる進化が期待されています。

MCナイロンの耐熱性とそのメカニズム

MCナイロンは、その耐熱性能という特性から注目を集めています。MCナイロンは高温にも強く、耐久性に優れています。この特性は、自動車部品や機械部品など高温環境下で使用される製品に適しています。例えば、エンジンルーム内での使用や機械の歯車などに広く利用されています。

MCナイロンの耐熱性は、その分子構造からくるものです。熱に強い樹脂が使用されており、高温下でも変形しにくいため、安定した性能を保ちます。このメカニズムによって、MCナイロン製品は長期間にわたって高い性能を維持できるのです。

専門家のアドバイスによれば、MCナイロンの加工方法にも注意が必要です。適切な加工方法を選択することで製品の耐熱性能が向上し、品質が確保されます。したがって、製造プロセスにおいても専門家の知見を活用することが重要です。MCナイロンの耐熱性は製品の信頼性を高める要素となるため、適切な加工と管理が求められます。

標準MCナイロン®と強化グレードの比較

MCナイロンは、その耐熱性能が注目を集めています。MCナイロン®と強化グレードを比較すると、強化グレードは高温に耐える能力が優れています。例えば、自動車部品や機械部品など、高温環境下での使用に適しています。MCナイロン®は一般的な状況での使用に適しており、比較的低い温度でも性能を発揮します。しかしながら、高温環境下での使用が求められる場合は、強化グレードのMCナイロンを選ぶことが重要です。耐熱性が求められる産業用途や特定の製品において、強化グレードのMCナイロンが優れた選択肢となります。そのため、使用環境や要件に合わせて適切なMCナイロンを選択することが重要です。

MCナイロン®の加工方法

切削加工とその要点

MCナイロンは耐熱性に優れ、加工する際に注意すべきポイントがあります。この素材は高温に耐える性能があり、機械部品や工業製品に広く使用されています。加工方法においては、高速回転の工具を使用して安定した加工を行うことが重要です。また、適切な冷却剤や切削液を使用することで加工時の摩擦熱を抑えることができます。

例えば、自動車部品の歯車やポンプ部品など、MCナイロンはその耐熱性や潤滑性から適しています。加工時には正確な温度管理や適切な切削速度を守ることが、製品の品質と加工効率を向上させるポイントとなります。

したがって、MCナイロンの耐熱性能と加工方法についての専門家アドバイスを受けることは、製品の耐久性や品質を向上させるうえで重要です。

フライス加工の進め方と注意点

MCナイロンは高い耐熱性能を持つ素材であり、さまざまな産業で広く活用されています。この耐熱性は、高温環境下でも安定した性能を発揮し、耐久性に優れています。例えば、自動車部品や電子機器など、熱を多く発する機械部品の製造に適しています。

MCナイロンの加工方法について、専門家のアドバイスを受けることは重要です。適切な加工技術を用いることで、素材の性能を最大限に引き出すことができます。例えば、フライス加工は高精度な加工が可能であり、複雑な形状の部品も作製できます。

熱に強いMCナイロンを効果的に加工するためには、適切な切削条件や冷却方法などに留意する必要があります。専門家のアドバイスを受けながら、耐熱性能を活かしたMCナイロンの加工を行うことで、製品の品質向上や生産効率の向上が期待できます。

旋盤加工による精密成形

MCナイロンは、その耐熱性能が特筆される素材です。高い耐熱性を持つMCナイロンは、機械部品や自動車部品などの製造に広く使用されています。特に、エンジンルーム内などの高温環境において優れた性能を発揮します。

MCナイロンの耐熱性は、例えばエンジンやブレーキ系統などの部品において重要です。高温での作動に耐えることが求められるこれらの部品は、MCナイロンの使用によって高い信頼性を実現しています。

加工方法としては、旋盤加工が一般的に使用されます。旋盤加工による精密成形によって、MCナイロン製品の高い精度と耐久性が確保されます。このような専門家のアドバイスを受けつつ、MCナイロンの耐熱性能を最大限に活かすことが重要です。

樹脂加工の基本と応用技術

MCナイロンは様々な産業で広く使用される素材です。その中でも、MCナイロンの耐熱性は特に重要です。耐熱性が高いため、高温の環境でも安定した性能を発揮します。

MCナイロンの特性を活かすためには、適切な加工方法が欠かせません。例えば、射出成形や圧縮成形などの特殊な技術を使用することで、MCナイロンの耐熱性を最大限に活かすことができます。

産業機械や自動車部品など、耐熱性が求められる製品において、MCナイロンは信頼性の高い素材として活躍しています。専門家のアドバイスを参考にしながら、適切な加工方法を選択することが重要です。MCナイロンの耐熱性能を最大限に活かし、安定した製品を提供するために、専門家の知識と技術を上手に活用しましょう。

MCナイロン®と他のプラスチック素材との比較

MCナイロン®と他樹脂素材の耐熱性の違い

MCナイロン®は、他の樹脂素材と比べて優れた耐熱性を持っています。これは、高温の環境下でも安定した性能を発揮し、変形や劣化を抑制する特性があります。たとえば、自動車部品や機械部品など、高温で使用される製品においてMCナイロン®は広く活用されています。

MCナイロン®の耐熱性は、その成分や加工方法によっても異なります。一般的には、繊維強化されたMCナイロン®はより高い耐熱性を持つ傾向があります。そのため、製品の設計や使用環境に応じて、適切なMCナイロン®の種類を選定することが重要です。

このように、MCナイロン®は耐熱性に優れた特性を持ち、様々な産業分野で幅広く活躍しています。その耐熱性能を最大限に活かすためには、適切な材料選定と適切な加工方法が欠かせません。MCナイロン®の特性を理解し、適切に活用することで、製品の性能向上や耐久性の向上につながるでしょう。

物性や用途による素材選定

MCナイロンは耐熱性に優れており、加工しやすい素材です。高温に耐える特性があるため、自動車部品や電子機器などの分野で広く使用されています。例えば、エンジンルーム内での使用や電子部品のハウジングなど、耐熱性が求められる場面で活躍します。加工方法としては射出成形や押出成形が一般的であり、複雑な形状の部品でも精密に製造することが可能です。さらに、MCナイロンは耐油性や耐摩耗性にも優れており、耐久性に優れた部品を製造できます。そのため、様々な産業分野で幅広く利用されています。MCナイロンを選定する際は、耐熱性や耐久性の要件を考慮し、適切な加工方法を選択することが重要です。

MCナイロン®の応用技術と事例

材質変更での面粗度の向上事例

MCナイロンはその耐熱性能で知られています。この特性から、自動車部品や電子機器などの分野で幅広く利用されています。耐熱性が高いため、高温環境下でも安定した性能を発揮します。

耐熱性の秘密は、MCナイロンが高い融点を持つことにあります。これにより、高温にさらされても変形しにくく、機械的性質を維持することができます。例えば、エンジンルーム内の部品や調理器具などでの使用に適しています。

加工方法も重要で、熱可塑性樹脂なので射出成形や押出成形などで容易に加工できます。このため、製品設計の自由度が高く、様々な形状に対応できます。

MCナイロンの耐熱性能と加工性の良さから、さまざまな産業分野で重要な材料として活躍しています。

特殊加工技術によるMCナイロン®の強度向上

MCナイロン®は、その耐熱性能が特に注目されています。熱に強く、高温状況でも安定した性能を発揮するため、さまざまな産業分野で幅広く利用されています。例えば、エンジン部品や機械部品の材料として採用されることが多いです。

MCナイロン®の耐熱性をさらに向上させるために、特殊な加工技術が活用されています。この加工技術によって、MCナイロン®の強度が向上し、耐久性が向上する効果が期待されています。具体的には、熱処理や添加剤の使用などが行われます。

このような特殊加工技術によって、MCナイロン®はさらなる優れた性能を発揮し、さまざまな産業分野でのニーズに応えています。そのため、今後もさらなる研究と開発が進められ、より優れた製品が提供されることが期待されています。

各種産業での応用事例

MCナイロンは耐熱性に優れており、さまざまな産業で幅広く活用されています。この素材は高温にも耐えるため、自動車部品や電子機器などで使用されています。例えば、エンジンルーム内の部品やコネクタ、さらには調理器具や食器にも利用されています。MCナイロンは、高い耐熱性だけでなく、強度や耐摩耗性にも優れているため、さまざまな用途に適しています。加工方法も比較的容易であり、成形や切削加工などが行われています。このように、MCナイロンはその耐熱性や優れた特性から、多岐にわたる産業で重要な役割を果たしています。

MCナイロン®の強度と耐熱性を高める加工技術

強度向上のための加工技術と工程

MCナイロンは耐熱性に優れ、様々な産業で幅広く使用されています。耐熱性を高めるためには、特定の加工方法が重要です。例えば、専門家は高温環境で使用される部品を作る際、MCナイロンに耐熱性を付与するために、繊維を強化する特殊な技術を使用しています。

この加工技術を通じて、MCナイロンの耐熱性能が向上し、製品の耐久性が向上します。産業機器や自動車部品など、厳しい条件下で使用される製品において、MCナイロンは重要な材料となっています。

専門家のアドバイスに従い、適切な加工技術を使用することで、MCナイロン製品の耐熱性を向上させることが可能です。これにより、安定した製品性能と耐久性を確保できるだけでなく、製品の品質向上にも貢献します。

耐熱性能の向上とその影響

MCナイロンは、耐熱性能が向上しており、その影響が注目されています。例えば、自動車のエンジン部品や電子機器など、高温で使用される製品において重要な素材として使われています。耐熱性が向上することで、製品の信頼性や耐久性が向上し、安全性も高まります。さらに、耐熱性能の向上により、製品の設計の幅が広がり、革新的な製品開発が可能になります。

加工方法においても、MCナイロンは熱可塑性樹脂であり、簡単に成形することができます。この特性から、複雑な形状の部品や機械部品などに広く利用されています。耐熱性能の向上と加工のしやすさから、MCナイロンは様々な産業で重要な素材として活用されています。そのため、今後もMCナイロンのさらなる発展が期待されています。

加工技術に関するプロのアドバイス

MCナイロンの耐熱性能と加工方法についての専門家アドバイス

MCナイロンは耐熱性に優れた素材であり、高温環境下でも安定した性能を発揮します。さまざまな産業分野で使用されており、自動車部品や電子機器などに広く採用されています。

MCナイロンの加工方法には、射出成形や押出成形などが一般的に用いられます。これらの方法を適切に行うことで、製品の耐熱性や強度を確保することができます。 例えば、自動車部品の製造では、MCナイロンを射出成形して精密な形状を作り出すことが重要です。耐久性や耐熱性が求められる電子機器のケースなども、適切な加工技術によって高品質な製品が生産されます。

MCナイロンの耐熱性と加工方法についての専門家のアドバイスを参考にすることで、製品の品質向上や製造効率の向上が期待できます。MCナイロンの特性を活かした製品開発において、専門家の知見は大きな価値を持ちます。

MCナイロン®加工時の品質管理とトラブルシューティング

加工品質の確保方法

MCナイロンは耐熱性に優れており、高温にも強い性質があります。この特性を活かすために、適切な加工方法が重要です。高温での加工時には、過剰な熱を与えないよう注意することが必要です。例えば、適切な冷却時間を確保することで、品質を保ちながら加工を行うことができます。また、専用の加工機器を使用することで、効率的に加工を行うことが可能です。

具体的な例を挙げると、自動車産業においてMCナイロンはエンジン部品や内装部品として広く使用されています。これらの部品は高温で作動するため、耐熱性が重要となります。適切な加工方法を用いることで、高い品質を維持しつつ、製品の性能向上に貢献することができます。

したがって、MCナイロンの耐熱性能を最大限に活かすためには、適切な加工方法を選択し、品質を確保することが不可欠です。

加工トラブルと対処法

MCナイロンは様々な用途に使われる素材であり、その耐熱性能は重要です。耐熱性を高めるためには、加工時に適切な注意が必要です。例えば、高温での成形や切削など、熱を加える作業では素材の性質が変化しやすくなります。そのため、適切な冷却方法を選択することが重要です。また、加工時の速度や圧力なども影響を与えるため、専門家のアドバイスを受けることが望ましいです。

加工トラブルが発生した場合、素早く対処することが重要です。例えば、表面の変質や割れなどが発生した場合は、適切な修復方法を選択することが必要です。専門家のアドバイスを受けながら、問題を解決することで、MCナイロンの耐熱性能を最大限に活かすことができるのです。

精密加工におけるチェックポイント

MCナイロンは耐熱性が高く、様々な加工方法で使用されます。例えば、高温状態での使用に強いため、エンジン部品や電子機器の断熱材として利用されています。

MCナイロンを加工する際のポイントは、高温に耐えることができることから、適切な温度と圧力で成形することです。さらに、寸法の精度を保つために、専用の型を使用することが重要です。

このように、MCナイロンの耐熱性能は、高温環境下での信頼性を確保するために重要です。適切な加工方法を選択し、精密加工を行うことで、製品の耐久性や品質を確保することができます。

まとめ

MCナイロンは、その耐熱性と強度から様々な産業で広く使用されています。専門家のアドバイスによると、MCナイロンの耐熱性を最大限に活かすためには適切な加工方法が重要です。適切な加工方法を選択することで、製品の性能や耐久性を向上させることができます。MCナイロンを使用した製品を製造する際には、専門家の指導を受けながら最適な加工方法を選定することが重要です。

MCナイロンの耐熱特性とは?材料選定のポイントを徹底解説

MCナイロンとは?

MCナイロンの基本的な特性

| 特性 | 内容 |

|---|---|

| 主成分 | モノマーキャスティングナイロン(MCナイロンはポリアミド樹脂の一種) |

| 機械的特性 | 高い剛性、耐衝撃性、耐摩耗性 |

| 化学的特性 | 耐薬品性、吸水性があるため水に弱い場合あり |

| 温度特性 | 耐熱温度は約120℃、低温での機械的特性の維持 |

| 加工性 | 切削や成形が容易で複雑な形状の部品製造が可能 |

MCナイロンの用途とその広がり

| 用途分類 | 具体例 |

|---|---|

| 機械部品 | 歯車、軸受、スプロケット、ガイドローラー |

| 自動車産業 | バルブシート、燃料タンク部品 |

| 工業用途 | コンベアベルト部品、シュートライナー |

| その他特殊用途 | 電気絶縁部品、食品機械部品(食品安全基準に対応したタイプも存在) |

他のナイロンとの比較

| 比較項目 | MCナイロン | ナイロン6 | ナイロン66 |

|---|---|---|---|

| 製造方法 | モノマーキャスティング | 樹脂押出成形 | 樹脂押出成形 |

| 機械的特性 | 高い剛性・耐衝撃性 | 弾性が高い | 剛性が高い |

| 耐摩耗性 | 非常に優れている | 優れている | 優れている |

| 吸水率 | 他のナイロンよりやや高い | 標準的 | 標準的 |

| 主な用途 | 重工業・産業機械部品に適している | 軽量部品、衣料 | 耐熱が必要な工業部品 |

MCナイロンの特徴の解説

- 優れた耐摩耗性と剛性 MCナイロンは高い耐摩耗性と剛性を持ち、産業機械部品や重工業用途に特化しています。そのため、金属の代替として活用される場面も多いです。

- 加工性と経済性 切削加工がしやすく、金属部品と比べて軽量化を実現できるため、製造コストの削減が可能です。

- 耐熱性と吸水性のバランス 耐熱性は120℃程度であり、過酷な温度環境下では他の高性能プラスチックが使用される場合もあります。一方、吸水性があり、湿度の高い環境下では特性がやや変化することが課題です。

MCナイロンの耐熱性

耐熱性とは何か?

| 用語 | 定義 |

|---|---|

| 耐熱性 | 材料が高温環境下でその物理的特性や機械的特性を維持する能力 |

| 測定基準 | 耐熱温度(熱変形温度や連続使用温度で評価されることが多い) |

| 耐熱性の重要性 | 高温環境で使用される部品(機械や電子部品など)が変形や劣化せず、性能を維持できること |

MCナイロンの耐熱性能の概要

| 特性 | 内容 |

|---|---|

| 連続使用温度 | 約80~120℃ |

| 短時間使用温度 | 最大で約150℃まで耐えることが可能 |

| 熱変形温度 | 約120℃(負荷条件により変動) |

| 高温環境での用途 | 歯車、軸受、ガイドローラーなど、摩擦や機械負荷がかかる部品に適用可能 |

耐熱性に関するポイント

- 温度と特性の維持 高温環境ではMCナイロンの剛性が低下し、機械的特性(耐摩耗性や耐衝撃性)が変化する場合があります。ただし、適切な設計により高温でも安定した性能を発揮します。

- 連続使用と短時間使用 連続的に使用する場合は80~120℃が適温で、短時間であれば150℃程度まで対応可能です。ただし、温度変動が激しい環境では特性が変化しやすくなります。

耐熱性に影響を与える要因

| 要因 | 内容 |

|---|---|

| 吸水率 | 水分を吸収すると柔軟性が増す一方で剛性や耐熱性が低下する可能性がある |

| 温度変化の頻度 | 急激な温度変化が繰り返されると、材料の寿命や性能に影響する |