MCナイロン加工で反りが発生する主な原因

MCナイロンの反りは、材料特性と加工条件の両方が影響します。主な原因を理解することで、設計段階から対策を講じることが可能です。

1. 材料内部応力の影響

MCナイロンは成形時に結晶化と収縮が起こり、内部応力が残ります。この応力が加工中に解放されると、切削後に反りや変形が発生します。特に厚みの不均一な部品では反りが顕著になります。

解決策としては、材料を十分に乾燥させることや、加工前の応力除去(アニーリング)が有効です。

2. 切削条件による熱変形

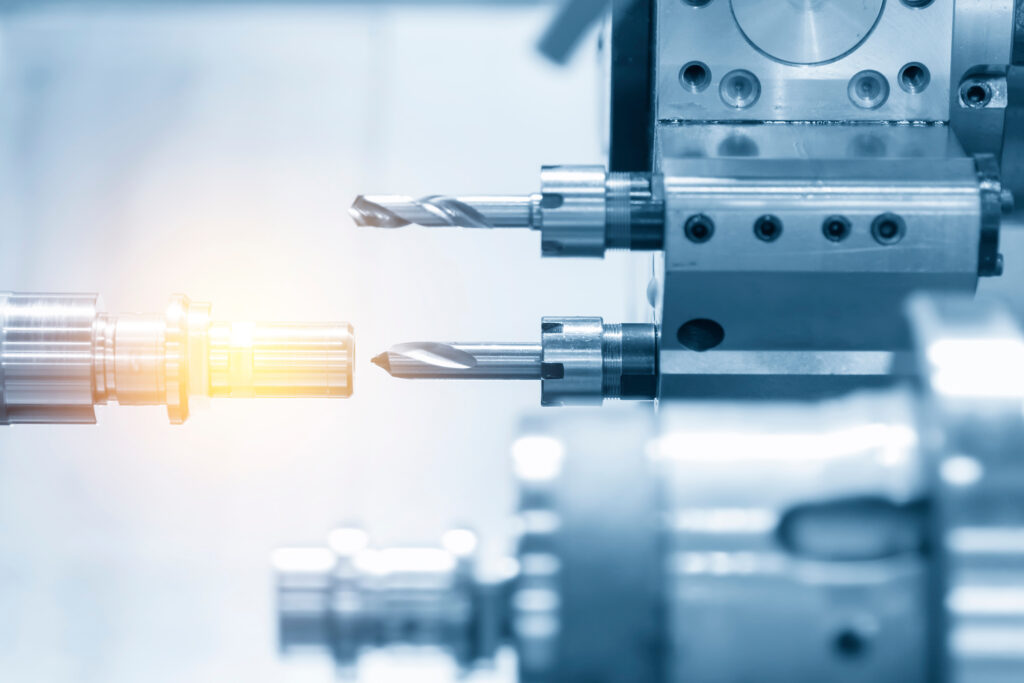

加工時の切削速度、送り速度、切削深さなどの条件も反りに大きく影響します。高温になるとMCナイロンが軟化し、冷却後に収縮して反りが発生します。

- 切削速度の調整:低速での切削は熱の発生を抑制できます。

- 切削深さの分割:一度に深く切るより、少しずつ削ることで反りを抑制できます。

- 切削工具の選定:刃先形状や材質も熱生成に影響します。

具体的な加工条件と最適化方法に関して解説で詳しく解説しています。

3. 乾燥不足による吸湿変形

MCナイロンは吸湿性があり、水分を吸うと膨張します。加工前に乾燥不足の場合、切削後に水分が再分布し、反りや寸法変化が生じます。

乾燥は、通常80〜100℃で2〜4時間が目安ですが、部品の厚みに応じて調整が必要です。

反りを防ぐ加工・設計上のポイント

反りの原因を理解したうえで、加工条件や設計に工夫を加えることで、精密な部品加工が可能になります。

1. 材料選定と寸法設計

MCナイロンの厚みが均一になるよう設計することが重要です。薄肉と厚肉が混在する部品では反りが顕著になるため、肉厚を均一化する設計を心掛けます。

2. 加工前の応力除去

アニーリング処理により、成形時の内部応力を解放します。一般的な条件は80〜100℃で数時間保持後、徐冷です。この工程を加えることで、切削後の反りを大幅に減らすことが可能です。

3. 切削条件の最適化

反り防止のためには、切削速度や送り速度を抑える、切削深さを分割する、適切な切削工具を選ぶなどの工夫が必要です。

推奨切削条件例(MCナイロン) --------------------------------- 切削速度 :200〜300mm/min 送り速度 :0.05〜0.15mm/rev 切削深さ :0.5〜1mm/パス 工具形状 :ラジアス付きエンドミル ---------------------------------

MCナイロン加工での反りを評価・検証する方法

反りを防ぐだけでなく、加工後に正しく評価することも重要です。加工部品の精度確認には以下の手法が有効です。

1. 寸法測定と平面度チェック

定盤上での平面度測定や3D測定器による寸法検査で反り量を確認します。設計許容差内に収まっているかを確認することで、加工条件の妥当性を評価できます。

2. 繰返し試験による安定性確認

同一条件で複数部品を加工し、反りの再現性を確認します。繰返し試験により、材料や加工条件の安定性を把握できます。

反りの統計解析手法に関して解説で詳しく解説しています。

実務で活用するMCナイロン加工の反り対策リスト

加工現場で反りを抑制するための具体的なチェックリストをまとめました。

- 材料を事前に十分乾燥する

- アニーリングなどの応力除去処理を行う

- 厚みを均一化した設計にする

- 切削速度・送り速度・切削深さを最適化する

- 工具刃先形状や材質を適切に選定する

- 加工後に寸法測定・平面度チェックを実施する

- 繰返し試験で加工条件の安定性を確認する

よくある質問

まとめ:MCナイロン加工で反りを防ぐためのポイント

MCナイロン加工で反りを防ぐには、材料特性の理解、適切な乾燥と応力除去、切削条件の最適化、設計段階での肉厚管理が重要です。さらに加工後の評価を通じて、反りの再発を防ぐことができます。これらの対策を徹底することで、精密加工で失敗しないMCナイロン部品の製造が可能になります。