加工技術 column

MCナイロンの残留応力を理解して設計精度を向上させるコツ

MCナイロンの基本と残留応力の概要

MCナイロン(メカニカル・コンプレッション・ナイロン)は、強度と耐摩耗性に優れたナイロン系の樹脂材料で、主に機械部品や産業用部品に広く使用されています。MCナイロンは、特に機械加工性や耐摩耗性が求められる用途において優れた性能を発揮しますが、加工中に残留応力が発生することがあります。残留応力は、製品の品質や耐久性に影響を及ぼす可能性があるため、その原因と影響について理解することが重要です。MCナイロンとは

MCナイロンは、ナイロン6(ポリアミド6)をベースにした合成樹脂で、特に機械的特性や耐摩耗性に優れています。これにより、ギアやベアリング、スライディング部品など、摩擦や負荷がかかる部品の製造に広く利用されています。MCナイロンの特長は以下の通りです:- 優れた耐摩耗性:

- 摩擦の多い部品において、高い耐摩耗性を示し、長期間の使用にも耐えます。

- 良好な機械的特性:

- 引張強度や曲げ強度が高いため、機械部品としての強度を保持します。

- 自己潤滑性:

- 摩擦係数が低く、自己潤滑性を持つため、金属と比べて摩擦を減少させます。

- 加工性:

- 軽量で加工が容易であり、精密部品の製造に適しています。

残留応力の原因と影響

残留応力は、加工中や成形中に材料内部に蓄積された応力で、加工後もそのまま製品内部に残ることがあります。MCナイロンや他の樹脂材料においても、加工や成形プロセス中に残留応力が発生します。以下の原因が残留応力の主な要因です:- 成形収縮:

- MCナイロンの成形中に、冷却や固化に伴って材料が収縮します。この収縮が不均一になると、内部に残留応力が発生します。

- 加工時の温度変化:

- 加工中に温度が急激に変化すると、熱膨張や収縮が原因で残留応力が発生することがあります。特に切削やフライス加工時に顕著です。

- 不均等な冷却:

- 成形品や加工品が冷却される過程で、外部と内部の冷却速度が異なると、材料内に不均等な応力が生じます。

- 応力集中:

- 加工中に急激な力が加わることで、応力が局所的に集中し、それが残留応力となります。

残留応力が製品品質に与える影響

残留応力は製品の機械的特性に悪影響を与える可能性があり、以下のような問題を引き起こすことがあります:- 寸法の変化:

- 残留応力が内部に残ると、時間が経つにつれて材料が自己調整を行い、部品の寸法が変化することがあります。これにより、組み立て精度が低下したり、製品の適合性に問題が生じる可能性があります。

- ひび割れや破損:

- 残留応力が大きい場合、外的な衝撃や荷重が加わると、部品が破損したり、ひび割れが生じることがあります。特に強い応力が集中している箇所では、破壊が起こりやすくなります。

- 耐久性の低下:

- 残留応力が長期間にわたって作用すると、材料の疲労強度が低下し、部品の耐久性が損なわれることがあります。

- 精度の低下:

- 加工後の部品に残留応力が残ると、使用中に微細な変形が生じ、製品の精度や機能に影響を与える可能性があります。

反りを抑制するための切削加工の工夫

反り(歪み)は、切削加工中に発生する重要な問題であり、特にプラスチックや金属などの材料において、品質や寸法精度を大きく影響します。反りを抑制するためには、加工前の材料選定、切削条件の最適化、そして切削工具の選択とメンテナンスが重要な要素となります。以下に、それぞれのポイントを詳しく説明します。加工前の材料選定

材料選定は、反りを抑制するための最初のステップです。適切な材料を選ぶことで、反りの発生を最小限に抑えることができます。以下のポイントに注意して材料を選定します:- 均一な厚みと密度:

- 材料に不均一な厚みや密度があると、加工中に収縮や膨張が不均一になり、反りが発生しやすくなります。均一な素材を選ぶことが大切です。

- 材料の応力状態の確認:

- 材料の内部に残留応力が多く含まれていると、加工中に歪みや反りが生じやすくなります。予め残留応力が少ない材料を選択し、必要に応じて熱処理を施すことが有効です。

- 熱膨張係数の考慮:

- 材料の熱膨張係数が大きいと、温度変化によって反りが生じやすくなります。特に温度変化が大きい加工環境では、熱膨張係数を考慮した材料選定が求められます。

切削条件の最適化

切削条件は反りを抑制するための重要な要素です。最適な切削条件を設定することで、材料に過剰な負荷をかけずに精度の高い加工が可能となります。以下の要素を調整することで反りを防げます:- 切削速度と送り速度の調整:

- 高すぎる切削速度や送り速度は、加工中に過剰な熱を発生させ、材料に応力がかかりやすくなります。適切な切削速度と送り速度を選定し、熱の蓄積を抑えることが重要です。

- 深さの調整:

- 一度に大きな切削深さを取ると、材料に過剰な負荷がかかり、反りや歪みが発生することがあります。浅めの切削を複数回行うことで、反りを抑制できます。

- 冷却の最適化:

- 切削中の冷却が不十分だと、局所的に高温が発生し、反りが生じる原因になります。適切な切削液を使用し、冷却状態を最適化することで、熱の影響を抑えることができます。

切削工具の選択とメンテナンス

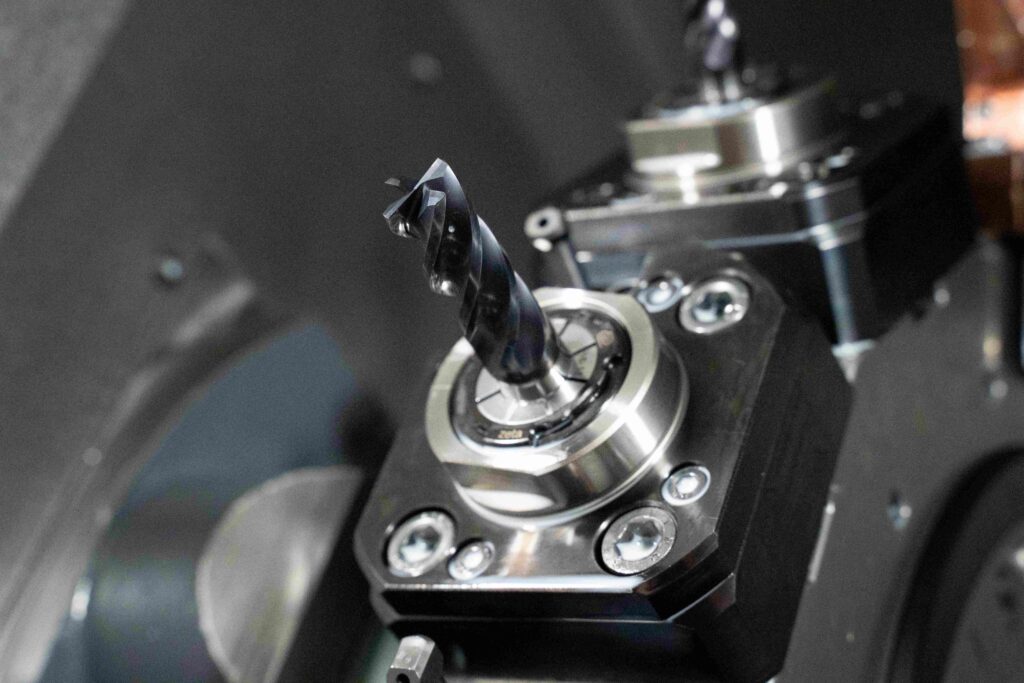

切削工具の選定とそのメンテナンスも反りを抑制するために重要です。適切な工具を選ぶことで、切削中の摩擦や熱の発生を抑え、材料にかかる応力を最小限に抑えることができます:- 適切な工具の選定:

- 材料の特性に合った切削工具(刃物やフライス工具など)を選定することが重要です。例えば、プラスチック系の材料には鋭利な工具を、金属系の材料には耐摩耗性の高い工具を選びます。

- 工具の切れ味の保持:

- 鋭利な工具は切削時に発生する熱を抑制し、材料にかかる圧力を減少させます。定期的なメンテナンスや研磨を行い、工具の切れ味を保持することが重要です。

- 工具の摩耗管理:

- 切削工具が摩耗すると、切削の精度が低下し、加工中に反りが生じやすくなります。工具の摩耗を管理し、定期的に交換または研磨を行うことで、安定した加工を維持できます。

樹脂切削の公差マスタリング

樹脂切削加工において、製品の精度を維持するためには公差設定が重要な要素となります。特にMCナイロンのような樹脂材料は、その特性に応じた公差の管理が必要です。以下では、公差基準の理解、MCナイロンの加工特性、公差精度を高めるためのポイントを詳しく説明します。公差基準の理解

公差とは、製品の寸法が許容される範囲を指し、製品が求められる機能を満たすために必要な精度を設定するものです。樹脂の切削加工では、材料の性質、加工条件、使用する工具によって公差の管理が難しくなることがあります。公差基準を理解するために、以下の点に留意することが大切です:- 公差範囲の定義:

- 公差は、加工対象の寸法とその許容誤差を明確に定義するものです。たとえば、寸法が50mm±0.05mmという場合、50mmの中心から±0.05mmの範囲で加工されることを意味します。

- 公差の階級設定:

- 樹脂加工においては、必要な精度を基に適切な公差階級を設定します。高精度が要求される部品には厳しい公差が必要となりますが、一般的には樹脂加工では±0.1mm~±0.5mm程度が多いです。

- 設計と加工の調整:

- 公差基準を設計段階で適切に決定し、加工条件と合わせて調整します。特に樹脂素材の場合、変形や収縮の影響を受けやすいため、設計段階での公差の柔軟性が重要です。

MCナイロンの加工特性と公差

MCナイロン(メカニカルコンパウンドナイロン)は、強度、耐摩耗性、耐熱性に優れる材料ですが、加工においてはいくつかの特性が公差設定に影響を与えます:- 熱膨張と収縮:

- MCナイロンは温度変化による膨張や収縮があるため、切削中に熱による寸法変化が生じます。この特性により、切削後の冷却過程で寸法が変化する可能性があるため、公差設定を緩めるか、冷却管理を徹底する必要があります。

- 剛性と摩耗性:

- MCナイロンは強度が高く、耐摩耗性に優れていますが、その硬度が切削工具に対する負担を大きくすることがあります。これにより、工具の摩耗や熱の発生が精度に影響を与えるため、工具の選定や切削条件を工夫することが求められます。

- 加工中のひずみ:

- MCナイロンは加工中に変形やひずみが発生しやすいため、加工後に寸法が変化する可能性があります。これにより、反りや歪みが発生し、精度が低下することがあります。これを避けるためには、適切な切削条件と冷却方法を採用することが大切です。

精度を高めるためのポイント

MCナイロンを使用した切削加工において、高精度を実現するためには以下のポイントに注意を払いながら加工を行うことが重要です:- 適切な切削速度と送り速度:

- 切削速度や送り速度が過度に速すぎると、熱が発生し、収縮や変形が生じやすくなります。適切な速度を設定することで、熱の影響を最小限に抑え、精度を保つことができます。

- 冷却液の使用:

- MCナイロンは熱に敏感なため、適切な冷却液を使用して、切削中の温度上昇を抑えることが重要です。これにより、収縮やひずみの発生を防ぎ、精度を高めることができます。

- 工具の選定とメンテナンス:

- 高精度を維持するためには、工具の切れ味を常に保つことが重要です。工具の摩耗を最小限に抑えるために、定期的なメンテナンスを行い、工具交換を適切に実施します。

- 微細な切削加工の実施:

- MCナイロンを高精度で加工するためには、微細な切削加工を複数回行うことが効果的です。大きな切削深さを一度に取るのではなく、少しずつ削ることで、反りや歪みを抑えることができます。

MCナイロンとPOMの材料比較

MCナイロン(メカニカルコンパウンドナイロン)とPOM(ポリアセタール)は、いずれも広く使用されているエンジニアリングプラスチックです。それぞれが持つ特性に違いがあり、利用シーンや設計要件に応じて材料を選定することが重要です。以下に、MCナイロンとPOMの特性、利用シーンに応じた材料選定、および設計者が考慮すべき選定ポイントを説明します。MCナイロンとPOMの特性

- 強度 MCナイロンは高い強度と耐荷重性を持つ一方、POMは高い引張強度と圧縮強度を誇ります。

- 耐摩耗性 MCナイロンは非常に優れた耐摩耗性を持っており、POMも良好な耐摩耗性を示しますが、MCナイロンが特に優れています。

- 耐熱性 MCナイロンは高い耐熱性(100〜120℃)を有し、POMは中程度の耐熱性(80〜100℃)があります。

- 耐薬品性 MCナイロンは酸やアルカリに対する耐性が良好で、POMは一部の化学薬品に強いですが、MCナイロンが全体的に優れています。

- 加工性 両者ともに加工が容易ですが、MCナイロンは特に機械的加工性に優れており、POMは精密な加工が可能です。

- 水分吸収率 MCナイロンは中程度の水分吸収率を示し、湿気に影響されやすいのに対し、POMは低い水分吸収率を持ち、湿気の影響を少なくします。

- 音響特性 MCナイロンは低音響特性があり、静音性が良いのに対し、POMは比較的騒音が高めです。

利用シーンに応じた材料選定

- MCナイロン MCナイロンは、摩耗性が重要な部品や衝撃に耐えられる部品、高温環境で使用される部品に適しています。例えば、ギア、ベアリング、スライディング部品などに使用されます。

- POM(ポリアセタール) POMは精密部品に適しており、特に低摩擦が求められる部品(例:精密ギアやプーリー)に最適です。また、低温でも性能が安定しており、冷却装置や車両部品にも使用されます。

設計者が考慮すべき選定ポイント

- 耐摩耗性 高い耐摩耗性が求められる部品には、MCナイロンが適しています。特に、長期間使用する部品においては、MCナイロンが有効です。

- 強度と荷重 強度が重要な部品には、POMが有効です。特に、軽量でありながら高強度が求められる場合、POMが適しています。

- 耐熱性 高温環境での使用が求められる場合、MCナイロンの方が優れています。耐熱性が100℃以上の範囲が必要な部品に最適です。

- 寸法安定性 精密部品の設計にはPOMが最適です。寸法安定性と低摩擦係数を持つPOMは、精密機械部品に向いています。

- 湿気や化学薬品への耐性 MCナイロンは湿気に影響を受けやすいものの、化学薬品への耐性が優れています。POMは湿気への影響が少なく、長期間安定した性能を発揮します。

樹脂加工品のアニール処理

アニール処理は、樹脂加工品の内部応力を解消し、物性を安定させるための重要な工程です。特に、MCナイロンやその他のエンジニアリングプラスチックにおいては、アニール処理によって性能向上や品質の保持が可能になります。以下では、アニール処理の目的と効果、MCナイロンのアニール方法、そしてアニール処理後の品質保持について詳しく説明します。アニール処理の目的と効果

- 内部応力の解消 樹脂加工品は成形時や加工中に内部応力が発生することがあります。アニール処理によって、この内部応力を解消することで、寸法安定性が向上し、ひずみや反りを防止することができます。

- 材料特性の安定化 アニールによって樹脂の分子構造が再編成され、材料の物性が安定します。これにより、後工程での品質が安定し、成形品の信頼性が向上します。

- 強度や耐摩耗性の向上 アニール処理により、MCナイロンのような樹脂の強度や耐摩耗性が向上し、使用条件に対する耐久性が高まります。

- 寸法精度の向上 樹脂製品の熱膨張を制御し、アニール後に寸法精度が向上するため、特に精密部品において重要な処理となります。

MCナイロンのアニール方法

- アニール温度の設定 MCナイロンの場合、アニール温度は約100〜120℃の範囲で設定するのが一般的です。温度が高すぎると樹脂が劣化するため、温度管理が重要です。

- アニール時間の調整 アニール時間は製品のサイズや厚み、使用されている材料の状態によって異なりますが、通常は数時間から数十時間にわたる加熱が必要です。均一な温度管理を行うことが、アニール処理の効果を最大化します。

- 冷却方法 アニール後の冷却は徐々に行うことが重要です。急激な冷却は新たな応力を生じさせる可能性があるため、自然冷却または制御冷却が推奨されます。

アニール処理後の品質保持

- 寸法安定性 アニール処理後は、製品が環境や使用条件に応じて安定した寸法を保持することができます。これにより、精密機器や部品の使用において高い信頼性を提供します。

- 強度と耐久性の確保 アニール処理により、MCナイロンなどの樹脂は強度や耐久性が向上し、長期間の使用に耐えることができます。摩耗や荷重に対する耐性も強化されます。

- 反りやひずみの防止 アニール処理により、加工品の反りやひずみが減少し、製品が所定の形状を保つことができます。特に薄肉の部品や精密部品では、この効果が顕著です。

- 品質の一貫性 アニール後の製品は、熱的・機械的な安定性が向上し、長期にわたって均一な性能を維持します。これにより、生産ラインでの品質が一貫して高く保たれます。

プラスチック切削時の残留応力緩和方法

プラスチック切削加工では、残留応力が発生しやすいことがあり、この残留応力が後工程での製品の形状変化や性能低下を引き起こす原因となります。残留応力を効果的に緩和するための方法を理解し、適切な対策を講じることが重要です。以下では、残留応力の概要、測定方法、そしてその緩和技術について詳しく説明します。残留応力とは

残留応力は、加工や成形時に材料内部に残る応力で、外部の力が加わっていない状態でも存在します。プラスチックの切削加工や成形時に、急激な温度変化や不均一な冷却などが原因となり、材料内部に応力が蓄積されることがあります。この残留応力は製品の寸法精度に悪影響を及ぼし、変形や反り、ひずみを引き起こすことがあります。残留応力の測定方法

残留応力を正確に把握することは、緩和方法を選定するために重要です。以下の方法で残留応力を測定できます。- X線回折法 X線回折法は、材料内部の結晶構造の変化を測定することで残留応力を評価する方法です。高精度で非破壊的に測定できるため、広く利用されています。

- 応力測定テスト 紙のような薄い材料を使用して、応力の変化を測定します。特に精密部品の測定に適しています。

- ホールドリル法 一定の深さまで穴をドリルで開け、残留応力がその深さでどう変化するかを観察します。主に厚物部品に用いられる方法です。

- レーザー反射法 レーザー光を利用して、材料の表面に加わる応力の影響を測定します。この方法は、薄い材料の応力測定に有効です。

残留応力を緩和する加工技術

残留応力を緩和するためには、以下の加工技術が有効です。- アニール処理 アニール処理は、材料を適切な温度に加熱し、その後ゆっくりと冷却する方法です。これにより、内部の応力が解放され、材料の物性が安定します。アニール処理は特に熱可塑性樹脂やエンジニアリングプラスチックに効果的です。

- 均一な冷却 加工後の冷却を均一に行うことで、応力の集中を防ぎます。急冷や局所的な冷却を避け、自然冷却や温度制御冷却を採用することが推奨されます。

- 低速切削加工 切削速度を遅くすることで、加工中に生じる熱の発生を抑え、残留応力の生成を減少させます。また、切削中の温度差を減らすことで、加工後の変形を防止することができます。

- 振動加工の利用 振動を利用して材料を微細に加工することで、応力を均等に分布させ、内部応力の蓄積を防ぐことができます。

- 最適な切削条件の設定 切削条件(切削速度、送り速度、刃具形状など)を最適化することで、加工中に発生する熱や応力を管理し、残留応力の発生を抑えることができます。

- プレ加工(プレストレスト加工) 加工前に特定の応力を材料に加えることによって、最終的な製品における応力の発生を減少させる技術です。この方法は、特に複雑な形状を持つ部品の製造に有効です。

まとめ

MCナイロンは高い残留応力を持つ素材であり、これを理解することは設計精度を向上させるために重要です。残留応力は素材が一度応力を受けた後もその変形を保持する性質であり、設計時にこれを考慮することで寸法精度や装着時の応力緩和などが可能となります。MCナイロンを使用する際には、その特性を理解し、設計に活かすことが重要です。MCナイロンの強度を上げる!アニール処理とは?

MCナイロンとは

MCナイロン(メカニカル・コントロール・ナイロン)は、ナイロン6またはナイロン66を基にした強化プラスチックで、特に高い機械的強度と耐摩耗性を持つため、工業用部品に広く使用されます。MCナイロンは、摩擦抵抗の低さや耐久性の高さから、さまざまな機械部品や機器に欠かせない素材です。MCナイロンの基本特性

MCナイロンは、以下の特性を持っています:- 高い機械的強度: 引張強度や圧縮強度が高く、負荷のかかる部品に使用できます。

- 耐摩耗性: 摩擦抵抗が低いため、ギアやベアリング、スライド部品に最適です。

- 耐薬品性: 化学薬品に対して優れた耐性を示しますが、強酸や強アルカリには注意が必要です。

- 低摩擦係数: 摩擦を減少させ、滑らかな動作を実現します。

- 耐熱性: 高い耐熱性を持ち、広範囲の温度で安定しています。

様々なグレードとその用途

MCナイロンにはいくつかのグレードがあり、特定の用途に応じた特性があります:- 標準MCナイロン

- 用途: ギア、ベアリング、スプロケットなどの摩擦部品

- 特性: 高い耐摩耗性と機械的強度

- 潤滑タイプMCナイロン

- 用途: 高速回転部品や摩擦部品

- 特性: 内蔵された潤滑剤で摩擦と摩耗を減少

- 高耐熱MCナイロン

- 用途: 高温環境で使用される機械部品

- 特性: 高い耐熱性を持ち、高温下でも安定した性能を発揮

- 抗菌タイプMCナイロン

- 用途: 食品業界や医療機器

- 特性: 抗菌性強化、衛生面が重要な環境で使用

MCナイロンの加工技術

MCナイロンは高い機械的特性を持つため、加工時に特有の技術が求められます。以下のポイントに分けてMCナイロンの加工技術について解説します。切削加工の基礎

MCナイロンの切削加工における基本的な技術として、以下の点が重要です:- 工具の選定: MCナイロンは柔らかい材料ですが、摩擦に強い素材であるため、適切な工具(例えば、超硬工具など)を選ぶことが重要です。

- 切削条件の設定: 適切な切削速度や送り速度を選定し、材料の膨張を最小限に抑えることが求められます。

- 切削油の使用: 切削中の摩擦を減らし、加工面の品質を保つために切削油を使用することが効果的です。

加工時の課題と対策

MCナイロンの加工における課題には以下のようなものがあります:- 切削中の溶融:

- 切削温度が上がり過ぎないように、切削速度を適切に調整し、冷却剤を使用することで、溶融を防ぎます。

- バリの発生:

- 切削後にバリが発生しやすいので、仕上げ加工時に注意深く取り除き、滑らかな仕上がりにします。

- 材料の膨張:

- MCナイロンは熱膨張性があり、加工中に変形しやすいため、冷却をしっかり行い、加工精度を維持します。

加工精度を高めるポイント

MCナイロンの加工精度を高めるために重要なポイントは以下の通りです:- 安定した温度管理:

- 加工中の温度を安定させることで、MCナイロンの膨張や収縮を最小限に抑え、寸法精度を保つことができます。

- 工具のメンテナンス:

- 定期的な工具の点検と交換が重要です。摩耗した工具では加工面が粗くなり、精度が落ちるため、常に最適な状態を保ちます。

- 段階的な切削:

- 一度に大量の材料を削らず、少しずつ切削することで、精度の高い仕上がりを実現できます。特に、精密部品の加工時に効果的です。

アニール処理とMCナイロンの関係

アニール処理は金属やプラスチックの加工で広く使用される熱処理方法ですが、MCナイロンにもその効果が見込まれます。以下に、アニール処理の基本からMCナイロンへの影響まで解説します。アニール処理の基本

アニール処理とは、材料を一定の温度まで加熱した後、一定の時間保持し、徐冷させることで内部応力を緩和し、材料の特性を改善する熱処理法です。主に金属やプラスチックの硬化を防ぎ、機械的特性の安定化や加工性を向上させる目的で行われます。- 目的: 内部応力の除去、硬さの調整、ひずみの緩和

- 方法: 材料を加熱後、適切な冷却方法で冷ます

アニール処理がMCナイロンに与える影響

MCナイロンにアニール処理を施すことで、以下のような影響があります:- 内部応力の緩和:

- MCナイロンは成型後に内部応力が残りやすいため、アニール処理によりこれを除去できます。これにより、加工精度が向上し、ひずみや歪みが少なくなります。

- 寸法安定性の向上:

- 内部応力がなくなることで、MCナイロンの寸法変化が抑えられ、長期間にわたって安定した寸法を維持することができます。

- 硬度の調整:

- アニール処理により、MCナイロンの硬度を適切に調整できます。過度の硬化を防ぎ、加工しやすさを確保します。

- 耐摩耗性の向上:

- 内部応力が緩和されることで、MCナイロンの表面が均一になり、摩耗に対する耐性が向上します。

アニール処理の実施方法

MCナイロンのアニール処理を行う際には、以下の手順を守ることが重要です:- 加熱温度の設定:

- MCナイロンのアニール処理温度は通常80℃〜100℃の範囲で行います。温度が高すぎると、材料が溶けたり変形したりする可能性があるため、適切な温度管理が必要です。

- 処理時間の調整:

- アニール処理の時間は数時間にわたることが一般的ですが、材料の厚さや製品の種類によって異なるため、適切な処理時間を設定する必要があります。

- 冷却方法:

- 処理後は、急激に冷却せず、ゆっくりと常温で冷ますことが求められます。急冷すると再び内部応力が発生する可能性があるため、冷却時間も重要です。

- 定期的なチェック:

- 処理後は、寸法や表面品質、硬度などをチェックして、アニール処理の効果が得られているか確認します。

MCナイロンの強度向上におけるアニール処理の役割

MCナイロンは、内的な応力を減らすことでその強度を向上させることができ、アニール処理はその強化を助ける重要な役割を果たします。以下に、アニール処理がMCナイロンの強度向上にどう影響するのかについて詳しく説明します。強度を上げるメカニズム

アニール処理がMCナイロンの強度を向上させるメカニズムは、主に内部応力の緩和に関係しています。MCナイロンは製造時や加工中に内部応力が蓄積し、これが強度や寸法安定性に悪影響を及ぼすことがあります。- 内部応力の除去:

- アニール処理により、MCナイロン内に蓄積された内部応力を緩和できます。これにより、応力集中が減少し、材料の破壊や変形を防ぐことができます。

- 分子構造の安定化:

- アニール処理中、MCナイロンの分子構造が再配列され、材料の結晶性が向上します。この変化により、強度が増し、耐摩耗性や耐衝撃性も向上します。

- 耐久性の向上:

- 内部応力が減少することで、長期的に安定した強度を保持できるようになります。これにより、MCナイロンを使用した部品が過酷な環境でも耐久性を発揮しやすくなります。

アニール後の特性変化

アニール処理後、MCナイロンは以下の特性が改善されます:- 引張強度の向上:

- 内部応力が除去されることで、引張強度が向上します。これにより、引っ張りや引き裂きに対する耐性が高くなります。

- 寸法安定性の向上:

- MCナイロンの寸法変化が抑えられ、長期間安定した形状を維持できます。これが特に重要なのは、精密な寸法が求められる製品です。

- 表面硬度の改善:

- アニール処理後、表面硬度が適度に向上し、耐摩耗性が強化されます。摩擦が関与する部品の耐久性を高めます。

- 成形性の向上:

- アニール後のMCナイロンは加工がしやすくなるため、成形性が向上します。これにより、後処理やさらなる加工がより効率的に行えるようになります。

アニール処理の最適条件

アニール処理を行う際に、MCナイロンの強度向上を最大限に活かすための最適条件は次の通りです:- 加熱温度:

- MCナイロンのアニール処理は、通常80℃〜100℃の温度範囲で行います。温度が高すぎると、ナイロンが溶ける可能性があり、逆に低すぎると効果が薄くなります。

- 処理時間:

- 一般的に、アニール処理は数時間行う必要がありますが、材料の厚さや形状によって最適な時間は異なります。通常は2〜4時間の範囲で処理します。

- 冷却方法:

- アニール処理後、急冷ではなく、自然冷却を行うことが重要です。急冷すると、再び内部応力が発生し、強度に悪影響を与える可能性があります。

- 定期的な評価:

- アニール処理後の性能を確認するため、引張強度や硬度のテストを行うことが推奨されます。これにより、最適なアニール条件を見つけ、品質を確認できます。

アニール処理による樹脂加工品の反り抑制

樹脂加工品における反りは、製品の形状や寸法に悪影響を与えるため、製品の品質を保つためには反りを抑制することが重要です。アニール処理は、この反りを抑制するための有効な手段として広く利用されています。以下に、反りの原因とその影響、そしてアニール処理を用いた反り防止の方法について詳しく説明します。反りの原因とその影響

反りは、樹脂材料に内部応力が蓄積された結果として発生します。この内部応力は、以下のような原因で発生します:- 冷却時の収縮差:

- 樹脂が成形後に冷却される過程で、材料が不均一に収縮することがあります。これが原因で、成形品の一部に引っ張りや圧縮の応力がかかり、反りが生じます。

- 成形不良:

- 型に十分に均等に充填されていない場合や、過剰な圧力がかかった場合など、不完全な成形が反りを引き起こすことがあります。

- 異なる温度履歴:

- 樹脂の加工中、部分的に高温または低温にさらされることがあり、これが内部応力を生じ、反りにつながることがあります。

- 精度低下:

- 反りが発生すると、製品の寸法や形状の精度が低下し、最終的な製品が規格外となる可能性があります。

- 機能性の損失:

- 部品が組み立てに使用される場合、反りがあると組み立て不良を引き起こし、最終製品の機能に影響を与えることがあります。

- 外観の悪化:

- 反りが生じると、製品の見た目に不均一感が出て、美観が損なわれます。

反り防止のためのアニール処理

アニール処理は、樹脂に加えられた内部応力を緩和し、反りを防ぐために使用されます。具体的には、以下のように作用します:- 内部応力の解放:

- アニール処理では、樹脂を一定の温度で加熱して内部応力を解放します。これにより、反りの原因となる不均等な応力が減少し、反りを防ぐことができます。

- 均一な収縮:

- 樹脂を均等に加熱することで、冷却時の収縮差を減らし、材料全体が均等に収縮するように調整します。これにより、反りを抑えることができます。

- 再結晶化の促進:

- アニール処理により、樹脂の分子構造が安定し、応力が緩和されます。これにより、反りの発生を抑えることができ、製品の寸法安定性が向上します。

アニール処理の実施方法

反り抑制のためのアニール処理を行う際の基本的な手順は次の通りです:- 加熱温度:

- 樹脂の種類に応じて、最適な温度を設定します。一般的に、樹脂のアニール処理温度は材料のガラス転移温度(Tg)より少し低い温度で行うことが多いです。

- 加熱時間:

- 樹脂の厚さや成形品の大きさに応じて、アニール処理の時間を調整します。通常は数時間の処理が行われます。

- 冷却方法:

- 急激に冷却するのではなく、徐々に冷却することで内部応力が均等に解放されます。急冷は逆に新たな応力を生むことがあるため、慎重に冷却を行います。

- 均等な温度管理:

- アニール処理中は、製品全体が均等に加熱されるように温度管理を行います。これにより、反りを防止する効果が最大化されます。

MCナイロンとアニール処理のまとめ

アニール処理は、MCナイロンの特性を向上させるために非常に有効な手段です。MCナイロン自体が優れた機械的特性や耐摩耗性を持つ一方で、アニール処理によってさらなる強度向上や安定性が得られます。以下では、アニール処理の効果を再確認し、MCナイロンの利点とアニール処理を組み合わせた場合のメリットについてまとめます。アニール処理の効果の再確認

アニール処理により、MCナイロンは以下の効果を得ることができます:- 内部応力の解放:

- MCナイロンは製造過程で内部応力を蓄積しやすい材料ですが、アニール処理によりこれらの応力を解放し、反りやひずみを抑制します。

- 寸法安定性の向上:

- アニール処理によって、MCナイロンの寸法安定性が増し、精度の高い製品が得られます。これにより、長期間使用しても形状が安定します。

- 機械的特性の改善:

- 強度や硬度が向上し、MCナイロンの耐摩耗性や耐衝撃性が強化されます。特に過酷な使用条件下での耐久性が向上します。

- 反りの抑制:

- 成形品における反りやひずみが解消されることで、最終的な製品の品質向上が図れます。

MCナイロンの利点とアニール処理の組み合わせ

MCナイロンは、高い耐摩耗性、優れた機械的強度、そして化学的安定性を備えているため、非常に多くの産業で使用されています。アニール処理との組み合わせによって、さらにその特性を活かすことができます。- 耐摩耗性の向上:

- MCナイロンの特性である高い耐摩耗性がアニール処理によってさらに強化されます。これにより、摩擦や接触部分での寿命が延び、長期使用が可能となります。

- 形状精度の向上:

- アニール処理後、MCナイロンの形状が安定し、精度の高い加工が行いやすくなります。これにより、高精度な部品を要求されるアプリケーションにも適応できます。

- 優れた機械的特性:

- アニール処理により、MCナイロンの強度や耐衝撃性が向上し、厳しい環境下でも高い性能を発揮します。特に、負荷のかかる部品や高温環境での使用において優れた耐久性を発揮します。

- 耐熱性の向上:

- アニール処理を行うことで、MCナイロンの耐熱性が向上し、熱膨張や変形を抑えることができます。高温での使用が求められる場合に有利です。

まとめ

MCナイロンは、特定の温度と時間で熱処理することによって、その強度や耐熱性を向上させることができます。アニール処理を施すことで、MCナイロンの物性が向上し、機械部品や電子部品などの幅広い用途に活用することができます。この熱処理技術は、MCナイロンをより堅牢で耐久性のある素材に変えることが可能であり、製品の品質と性能を向上させることが期待できます。表面粗さを理解する:MCナイロンの仕上げ技術ガイド

MCナイロンとは

MCナイロンは、ポリアミド系プラスチックの一種で、特に高い強度と耐摩耗性を備えており、工業用素材として非常に広く使用されています。この素材は、その優れた機械的特性と加工性により、多くの製造業において欠かせない材料です。この記事では、MCナイロンの基本的な特性、工業材料としての利点、そしてその応用範囲について詳しく解説します。MCナイロンの基本的な特性

MCナイロンは、主にナイロン6をベースにした合成樹脂であり、優れた耐摩耗性、低摩擦係数、高強度を兼ね備えています。これにより、多くの産業で機械部品や工作機械の部品として使用されることが多いです。- 高強度と耐摩耗性:MCナイロンは、他のプラスチック素材と比較して、強度が高く、摩擦に強い特性があります。この特性により、長期間使用しても形状が安定しており、摩耗が少なく耐久性が高いです。

- 優れた加工性:MCナイロンは、機械加工性が良いため、さまざまな形状に加工しやすく、精密な部品の製造が可能です。

- 耐薬品性:多くの化学薬品や溶剤に耐性があり、さまざまな環境条件下でも使用できます。

工業材料としてのMCナイロンの利点

MCナイロンはその特性から、工業用材料として数多くの利点を持っています。これにより、さまざまな産業で広く活用されているのです。- 軽量で耐久性が高い:MCナイロンは非常に軽く、金属部品の代わりとして使用することで、機器全体の軽量化を実現できます。その一方で、耐久性が高いため、長期間にわたり安定した性能を発揮します。

- 低摩擦と優れた滑り性:高い摩擦耐性を持ちながら、潤滑剤なしでもスムーズに滑るため、機械部品やギア、ベアリングなどで広く使用されます。

- 耐熱性と耐候性:MCナイロンは一定の温度範囲内での使用において耐熱性を発揮します。また、屋外で使用される場合でも耐候性に優れ、紫外線や環境的影響に対して強いです。

MCナイロンの用途と応用範囲

MCナイロンは、その優れた物性からさまざまな業界で利用されています。特に機械部品や精密部品において重要な役割を果たしています。- 機械部品:ベアリング、ギア、シャフト、スプロケットなどの機械部品に使用されます。摩擦を減らし、動作をスムーズに保つため、特に高負荷の環境での使用に適しています。

- 自動車産業:自動車の内部部品やエンジン関連部品にも広く使用されています。特に、エンジンの冷却系統に使われる部品などでは、耐熱性と耐摩耗性が求められます。

- 食品業界:耐薬品性や無害性が求められる食品加工機械の部品や、パイプなどに使用されることもあります。さらに、滑り性が高いため、機械の摩耗を最小限に抑えることができます。

- 医療機器:精密機器や耐薬品性が求められる医療機器の部品に使用されています。MCナイロンは清潔さが求められる場面でも使用され、機械的特性を損なうことなく対応可能です。

表面粗さの基礎知識

製品の性能や品質を評価する上で、表面粗さは非常に重要な要素です。表面粗さとは、製品の表面に存在する微細な凹凸や不均一性を指し、その測定と評価は、製品の性能に大きな影響を与えます。この記事では、表面粗さの基本的な概念、測定方法、そしてそれが製品性能に与える影響について詳しく解説します。表面粗さとは何か?

表面粗さは、製品や部品の表面の不規則性や凹凸を示す指標であり、製造過程での加工や仕上げ状態を反映します。特に、精密機器や機械部品において、表面の状態が重要な役割を果たすため、表面粗さを適切に管理することが求められます。- 粗さの定義:表面粗さは、表面の小さな波形や凹凸を指し、部品や材料の外観、手触り、摩擦などに直接影響を与えます。表面粗さの具体的な数値は、加工後の仕上がり状態を表し、その仕上がりが製品の使用感や耐久性に影響します。

- なぜ重要なのか:機械部品や構造物の摩耗や耐久性、さらには製品の動作にまで影響を及ぼすため、表面粗さは非常に重要です。たとえば、ギアやベアリングの摩擦や抵抗が表面粗さによって変わることがあります。

表面粗さの測定方法

表面粗さを正確に評価するためには、測定方法を理解し、適切に使用することが必要です。さまざまな方法があり、それぞれの特徴や用途に応じて選択されます。- 接触式測定法:接触式測定法では、測定機器の探針を表面に接触させて、その動きを解析します。この方法は、表面の微細な凹凸を高精度で測定することができるため、最も広く使用されています。

- 非接触式測定法:光学的な方法を用いて表面を測定する非接触式測定法では、レーザーや光学センサーを使用し、表面の状態をデジタルデータとして取得します。この方法は、非常に高い測定速度と精度を提供し、特に高精度な測定が求められる場合に使用されます。

- 代表的な測定指標:表面粗さを表すための代表的な測定指標には、平均粗さ(Ra)、最大粗さ(Rz)、およびピーク・トゥ・バレー(PtV)があります。これらは表面の平均的な高さや最も深い凹凸を示す数値です。

表面粗さが製品性能に与える影響

表面粗さは製品の性能に多大な影響を与えます。特に、機械的な接触や摩耗が関わる部品においては、その影響が顕著です。- 摩擦と摩耗:表面粗さが高いと、接触面で摩擦が増加し、これが摩耗や部品の劣化を早めます。たとえば、エンジンやポンプ、モーターなどでは、摩擦が大きくなると効率が低下し、エネルギー消費が増加する可能性があります。

- 耐久性と信頼性:粗い表面は、材料の疲労に対して敏感になります。微細な亀裂や欠陥が早期に発生する原因となり、結果として部品の寿命が短くなることがあります。逆に、適切に仕上げられた表面は、耐久性を高め、部品の信頼性を向上させます。

- 密閉性と精度:表面が滑らかであるほど、部品同士の密着性が高まり、密閉性や漏れに対する抵抗性が向上します。これにより、特に流体を扱う機械や装置において、より高い精度と性能を発揮します。

MCナイロン加工時の表面粗さの課題

MCナイロン(メチルセルロースナイロン)は、その優れた物理的特性と耐摩耗性から、多くの産業で広く使用される材料です。しかし、MCナイロンの加工時には、表面粗さが問題となることが多く、これが製品の品質や性能に大きな影響を与えることがあります。本記事では、MCナイロン加工における表面粗さの問題点、そしてそれをコントロールするためのポイントについて詳しく解説します。加工過程における表面粗さの問題点

MCナイロンの加工過程では、適切な表面仕上げを確保することが重要です。特に、加工中に発生する表面粗さが、部品の機能性や耐久性に悪影響を及ぼす場合があります。以下の点に注意が必要です。- 加工中の熱による膨張:MCナイロンは加工時に熱膨張する特性を持ち、これが表面の不均一な仕上がりに繋がります。温度管理が不十分であると、表面に凹凸が生じやすく、最終的な表面粗さが高くなる可能性があります。

- ツール摩耗と仕上がり不良:MCナイロンは比較的柔らかい材料であるため、加工ツールが摩耗しやすい傾向があります。摩耗したツールを使用すると、表面にスレッドや傷が残り、粗さが増してしまいます。このため、定期的にツールを交換し、摩耗を防ぐ必要があります。

- 切削条件の影響:切削速度や送り速度などの加工条件が不適切だと、表面粗さが悪化する原因となります。特に、切削速度が速すぎる場合や、送り速度が適切でない場合、表面に波紋状の不均一性が現れることがあります。

表面粗さをコントロールするためのポイント

MCナイロン加工における表面粗さをコントロールするためには、いくつかの重要なポイントを押さえておくことが必要です。以下の方法を活用することで、表面品質を改善し、加工効率を向上させることができます。- 適切な加工温度の管理:MCナイロンは加工時に熱による膨張が発生するため、加工温度を適切に管理することが重要です。冷却液を使用して加工温度を安定させることで、表面粗さの不均一を防ぐことができます。

- 工具選びとメンテナンス:MCナイロンの加工には、鋭利で摩耗に強いツールを選ぶことが重要です。また、定期的な工具の点検と交換を行い、摩耗を最小限に抑えることで、加工後の表面品質を保つことができます。

- 最適な切削条件の設定:切削速度や送り速度を最適化することで、表面粗さを最小限に抑えることが可能です。低すぎる切削速度や不適切な送り速度を避け、適切な加工条件を設定することが必要です。加えて、刃先角度や切削工具の種類も表面仕上がりに影響を与えるため、これらの要素も調整することが重要です。

- 表面仕上げの後処理:MCナイロンの加工後、追加の表面処理を施すことで、粗さをさらに改善することができます。研磨やブラスト処理などを活用することで、製品の外観や機能性を向上させることが可能です。

まとめ

MCナイロンの仕上げ技術において、表面粗さは重要な要素です。適切な表面仕上げは、製品の寸法安定性や外観品質に直結します。MCナイロンの場合、表面粗さを正確に制御することが必要です。適切な加工工程と技術を用いることで、MCナイロン製品の表面粗さを理想的な状態に仕上げることが可能です。これにより、製品の耐久性や機能性を向上させることができます。MCナイロンの加工精度を高めるテクニック

MCナイロンとは

MCナイロンは、工業用に広く使用されるエンジニアリングプラスチックの一つです。ナイロンはその強度、耐摩耗性、耐薬品性などが特徴で、さまざまな産業で活用されています。MCナイロンは、モールディング(圧縮成形)やキャスティング(鋳造)によって作られるため、加工性に優れ、機械的特性を維持しながら幅広い用途に対応できます。ここでは、MCナイロンの基本的な特性、用途、他の工業プラスチックとの比較について詳しく解説します。MCナイロンの基本特性

MCナイロンは、その優れた機械的特性によって多くの分野で利用されています。以下は、MCナイロンの代表的な基本特性です。- 高い耐摩耗性: MCナイロンは摩耗に強く、摩擦がかかる部品や可動部品に適しています。この特性は、長期間にわたる使用にも耐えるため、機械部品や摺動部品に多く使用されます。

- 良好な強度と剛性: MCナイロンは、耐荷重性や強度に優れており、特に高い衝撃や圧力がかかる環境でも性能を発揮します。

- 耐薬品性: 強酸やアルカリ、油分に対しても耐性があり、化学薬品が絡む環境でも安定して使用できます。

- 低摩擦特性: 摩擦係数が低いため、機械部品や軸受け、ギアなどの滑らかな動作が求められる部品に最適です。

- 音や振動の吸収性: MCナイロンは音や振動を吸収する性質があり、騒音を抑えた運転が可能となります。

MCナイロンの用途と特徴

MCナイロンは、その優れた特性により、さまざまな業界で使用されています。特に機械部品や摩擦部品、構造部材に適しています。- 機械部品: ギア、軸受け、カム、摺動部品、ロールなど、摩擦を受ける部品に広く使用されています。

- 食品機械部品: 食品加工や包装機械において、化学的安定性や摩耗耐性が求められる部品に最適です。

- 輸送機器: 自動車や航空機部品など、耐久性と強度が求められる部品に使用されています。

- 電気機器: 電気絶縁体としても利用されることがあり、耐電圧性や耐熱性を活かした用途が広がります。

他の工業プラスチックとの比較

MCナイロンは、他のエンジニアリングプラスチックと比較しても優れた特性を発揮します。以下は、一般的な工業プラスチックとの比較です。MCナイロン vs POM(ジュラコン)

- 耐摩耗性: POM(ジュラコン)は、MCナイロンよりも高い耐摩耗性を誇りますが、MCナイロンは十分に高い耐摩耗性を持っており、摩擦部品に適しています。

- 強度と剛性: POMは高い剛性と強度を持つため、非常に硬い部品に使用されます。一方、MCナイロンはやや柔軟性があり、衝撃吸収能力に優れています。

- 吸水性: MCナイロンは湿度を吸収しやすいですが、POMはそれほど吸水性がありません。この違いが、湿気の多い環境での使用に影響を与える場合があります。

MCナイロン vs PTFE(テフロン)

- 耐熱性: PTFEは非常に高い耐熱性を持ち、極端な温度環境でも使用可能ですが、MCナイロンも耐熱性があり、通常の工業環境で十分に耐えられます。

- 耐薬品性: PTFEは化学薬品に対する耐性が非常に高く、特に強酸や強アルカリに強いです。MCナイロンは耐薬品性に優れていますが、PTFEほどではありません。

- 摩擦特性: MCナイロンは低摩擦特性を持ちますが、PTFEは更に摩擦係数が低いため、滑りが要求される環境ではPTFEが優れた選択肢となります。

MCナイロン vs ポリカーボネート(PC)

- 衝撃強度: ポリカーボネートは高い衝撃強度を誇りますが、MCナイロンも優れた衝撃吸収性を持ち、機械部品においても十分に耐えられます。

- 透明性: ポリカーボネートは透明性があるため、視認性が求められる用途に使われますが、MCナイロンは不透明なため、外観に依存する用途には適しません。

MCナイロンの加工精度について

MCナイロンは、優れた機械的特性を持つエンジニアリングプラスチックであり、さまざまな産業で使用されています。そのため、精密な加工が求められる場面が多いです。ここでは、MCナイロンの加工精度の基本概念と、加工時に直面する一般的な課題、公差の重要性について詳しく解説します。加工精度の基本概念

加工精度とは、部品を製造する際に、目標とする寸法にどれだけ近づけることができるかという尺度を指します。MCナイロンは、他の金属やプラスチックと比較しても加工がしやすく、高精度な加工が可能ですが、以下の要因が加工精度に影響を与えることがあります。- 工具の選定: MCナイロンは切削加工が容易ですが、使用する工具が適切でないと、仕上がりの精度が落ちることがあります。特に、高速回転や適切な切削速度が必要です。

- 熱膨張: MCナイロンは、加工中に温度変化による膨張が生じる可能性があります。この膨張を考慮しない加工は、仕上がりに影響を与えることがあります。

- 湿度: MCナイロンは吸水性があり、湿度の高い環境では寸法が変化することがあります。湿度管理が加工精度に重要です。

MCナイロン加工時の一般的な課題

MCナイロンを加工する際には、いくつかの特有の課題が存在します。これらを適切に管理し、精度の高い加工を実現するためには、以下のポイントに注意が必要です。- 切削中の膨張: MCナイロンは温度が上昇すると膨張する性質があり、この膨張を考慮した加工が求められます。過度の熱が加わると、部品の寸法が変化し、精度が落ちるため、冷却の工夫が必要です。

- 摩耗と工具の劣化: MCナイロンは比較的軟らかい素材であるため、長時間の加工による工具の摩耗が生じやすいです。これを防ぐためには、定期的な工具のチェックと交換が必要です。

- 切りくずの処理: MCナイロンの加工時には、切りくずが問題となることがあります。これが適切に処理されないと、仕上がりに影響を与える可能性があります。

公差とは:MCナイロン加工における意義

公差は、部品の寸法が許容できる範囲を示します。MCナイロンの加工においても、公差の管理は非常に重要です。なぜなら、MCナイロンは吸湿性があり、湿度や温度の変化によって寸法が変動する可能性があるため、精密な公差が求められる環境では、特に注意を払う必要があります。- 許容公差の設定: MCナイロン部品に対してどの程度の公差を許容するかは、部品が使用される環境や用途によって異なります。高精度な動作が要求される部品には、より厳しい公差が必要です。

- 動的特性の考慮: MCナイロンは、使用中の摩耗や変形を考慮した公差設定が求められます。特に、摺動部品や機械的負荷がかかる部品では、動作中の寸法変化を最小限に抑えるための精密な公差が必要です。

- 製造プロセスと公差: 加工方法によっても公差の実現可能範囲が異なります。例えば、切削加工と射出成形では、達成できる精度に差があります。MCナイロンを使用する際には、最適な加工方法を選ぶことが重要です。

MCナイロンの加工テクニック

MCナイロンは、優れた耐摩耗性と機械的特性を持つエンジニアリングプラスチックとして多くの産業で利用されています。そのため、精密な加工が求められることが多いですが、MCナイロンの加工にはいくつかの重要なポイントがあります。本記事では、MCナイロンの加工におけるテクニックと注意点について解説します。加工前の準備と注意点

MCナイロンを加工する前に、いくつかの準備と注意点を確認することが重要です。加工精度や品質を向上させるために、以下の準備が欠かせません。- 素材の状態確認: MCナイロンは湿気を吸収する特性があるため、加工前に素材が適切に乾燥しているか確認する必要があります。湿度が高いと寸法が変化し、加工精度に影響を及ぼす可能性があります。

- 温度調整: MCナイロンは温度変化に敏感で、加工中に膨張することがあります。加工する環境が安定した温度であることを確認し、必要に応じて冷却装置を使用することをお勧めします。

- 切削工具の選定: MCナイロンは比較的軟らかい材料ですが、工具が鋭利でないと仕上がりにムラが出ることがあります。工具の摩耗を防ぐため、適切な工具を選ぶことが重要です。

切削加工の基本

MCナイロンは切削加工において非常に優れた特性を持っていますが、適切な方法で加工しないと仕上がりに問題が生じる可能性があります。MCナイロンを加工する際の基本的なテクニックは以下の通りです。- 切削速度と送り速度の調整: MCナイロンの切削は、適切な切削速度と送り速度を設定することが非常に重要です。高速で加工すると素材が溶けやすくなり、低速で加工すると加工時間が長くなります。最適なバランスを見つけることが大切です。

- 刃物の選定: MCナイロンの加工には、通常の金属用の刃物でも十分ですが、耐摩耗性の高い超硬素材の刃物を使用することで、切削中の摩耗を防ぎ、長期間使用することができます。

- 切削油の使用: MCナイロンの切削には、切削油の使用が推奨されます。切削油は摩擦を減らし、切削面を滑らかにするため、仕上がりの品質が向上します。また、工具の寿命を延ばす効果もあります。

熱処理と冷却の重要性

MCナイロンの加工では、熱処理や冷却が非常に重要です。これらを適切に行わないと、加工精度が低下することがあります。- 熱膨張の考慮: MCナイロンは温度の変化に敏感で、加工中に膨張することがあります。高温になりすぎると素材が膨張し、寸法に誤差が生じる可能性があります。そのため、冷却装置を使用して加工中の温度を管理することが大切です。

- 均一な冷却: 加工時に均一な冷却を行うことが重要です。均一な冷却が行われないと、局所的に応力が集中し、変形やひび割れが生じる可能性があります。冷却液を適切に循環させることで、冷却の均一性を確保できます。

- 急激な温度変化の回避: MCナイロンは急激な温度変化に弱いことがあります。急激に冷却するとひび割れが生じる可能性があるため、温度を徐々に下げるようにしましょう。

加工機器の選定とメンテナンス

MCナイロンの加工では、使用する機器の選定と定期的なメンテナンスが重要です。適切な加工機器を選ぶことで、加工効率が向上し、精度の高い製品を作り出すことができます。- 機器の選定: MCナイロンの加工に適した機器は、主にCNC機械や切削機です。これらの機器は高精度で、複雑な形状の加工も可能です。特に、精密加工が求められる部品には、精度の高い機器を選ぶことが大切です。

- メンテナンス: 定期的な機器のメンテナンスは、精度の維持に不可欠です。切削機やCNC機械の摩耗部品や刃物を定期的に交換し、常に最良の状態で運用できるようにしましょう。

- 機器の校正: 加工機器の精度を保つためには、定期的な校正が必要です。特に、長時間使用されている機器は精度が低下しやすいため、定期的なチェックを行うことが重要です。

MCナイロンの精度向上方法

MCナイロンはその特性から多くの産業で使用されていますが、精密な加工を行うためには、いくつかの重要なポイントを押さえておく必要があります。この記事では、MCナイロンの加工精度を向上させるための方法について詳しく解説します。材料の選定と品質

精度の高いMCナイロンを得るためには、まず使用する材料の選定が重要です。MCナイロンは湿気や温度に敏感であるため、品質の高い材料を選ぶことが精度向上に直結します。- 湿気管理: MCナイロンは湿気を吸収するため、湿度が高い環境下での取り扱いは注意が必要です。加工前に乾燥させ、湿度管理を徹底することが加工精度を保つために欠かせません。

- 製造元の選定: MCナイロンは製造元によって品質に差があるため、信頼できるメーカーから調達することが大切です。品質が一定でないと、加工中に思わぬ誤差が生じる可能性が高くなります。

- 検査と検証: 使う材料の品質を確認するために、サンプルのチェックを行い、材料自体の安定性を確保しましょう。

適切な工具と切削条件の設定

MCナイロンを精密に加工するためには、適切な工具と切削条件を設定することが重要です。これによって、仕上がりの品質や加工時間、工具の寿命などを最適化することができます。- 工具選定: MCナイロンの加工には、切れ味の良い工具を選ぶことが必須です。特に、高精度な切削を実現するためには、耐摩耗性が高く鋭利な工具を使用しましょう。また、工具の摩耗が早いと精度が低下するため、定期的な交換やメンテナンスが必要です。

- 切削速度と送り速度の最適化: MCナイロンの加工時、切削速度や送り速度を適切に調整することで、加工精度を向上させることができます。速すぎる速度は摩擦や発熱を引き起こし、精度を下げる原因となるため、バランスを考えた設定が求められます。

- 切削条件の調整: 切削条件を設定する際には、加工対象の形状やサイズ、使用する機械に応じて最適な条件を選定します。これにより、より均一な仕上がりが得られ、精度が向上します。

加工中の温度管理

MCナイロンは温度変化に敏感で、加工中の温度管理が重要です。適切な温度管理を行うことで、材料の膨張や収縮を抑制し、精度を維持できます。- 熱膨張の管理: MCナイロンは温度が上昇すると膨張しやすいため、過度な加熱を避けることが必要です。加工中に温度が急激に変化しないよう、冷却装置を活用することで、材料の膨張を防ぐことができます。

- 冷却の使用: 加工中に冷却液を使用することで、温度の上昇を抑え、熱膨張をコントロールできます。冷却液の種類や流量を調整し、最適な冷却条件を維持することが精度向上に繋がります。

- 加工中の温度モニタリング: 加工中は温度計を使用して、常に温度をモニタリングし、安定した温度を保つよう心掛けましょう。

加工後の仕上げと検査

加工後の仕上げと検査は、MCナイロンの精度を確認し、最終的な品質を保証する重要なステップです。- 仕上げ加工: MCナイロンは切削加工後の仕上げ作業も精度に影響を与えるため、必要に応じてバリ取りや研磨などを行い、表面を滑らかに仕上げます。この段階で、形状精度や表面粗さを調整することができます。

- 寸法測定と検査: 最終的に、製品の寸法や形状を測定することで、加工精度を確認します。高精度な測定機器を使用して、最終製品が図面通りに加工されているかをチェックすることが欠かせません。

- 機能検査: 製品が使用環境で問題なく機能するかどうかも検査項目の一つです。必要に応じて、耐摩耗性や強度をテストし、加工後の製品が適切な性能を発揮するかを確認します。

MCナイロン加工における公差の管理

MCナイロンはその特性から多くの産業で使用されていますが、精度が要求される場合には公差の管理が非常に重要です。公差とは、製品が許容できる寸法の誤差範囲を指し、特に精密加工においては製品の品質や機能に大きく影響します。この記事では、MCナイロン加工における公差管理の重要性とその実践方法について詳しく解説します。公差の種類と設定方法

MCナイロンの加工では、製品の寸法精度を維持するために公差を適切に設定する必要があります。公差には大きく分けて、寸法公差と形状公差の2種類があります。- 寸法公差: 寸法公差は、部品の長さ、幅、高さなどの寸法が、許容範囲内であることを保証します。MCナイロンは温度や湿度の影響を受けやすいため、寸法公差の設定にはこれらの要因を考慮する必要があります。

- 形状公差: 形状公差は、部品の表面や形状がどれだけ許容される範囲内であるかを示します。例えば、部品の平坦度や直角度などが挙げられます。MCナイロンでは、特に加工後の仕上げ作業において形状公差を確保することが大切です。

公差を考慮した加工プロセスの設計

公差達成のための加工プロセスの設計は、精度向上において非常に重要です。MCナイロンの加工において公差を維持するためには、いくつかの要素を慎重に設計しなければなりません。- 加工機械の選定: 高精度な加工が必要な場合、使用する機械の精度も大きな影響を与えます。精密な切削機械や工作機械を選定し、機械の誤差を最小限に抑えることが公差達成に寄与します。

- 工具の管理: MCナイロンの加工においては、工具の摩耗を管理し、適切に調整することが公差管理において欠かせません。工具の切れ味を保ち、加工中に発生する微小な変形や摩擦による誤差を防ぎます。

- 切削条件の最適化: 切削速度や送り速度などの切削条件を適切に設定することも重要です。これにより、加工中の発熱や変形を抑え、公差を守ることができます。

公差達成のための精密測定技術

公差達成を確実にするためには、精密な測定技術が必要です。MCナイロンの加工後には、厳密な測定を行い、設計通りの寸法精度を確保しなければなりません。- 3D座標測定機: MCナイロンの加工後、寸法や形状の精度を確認するために3D座標測定機を使用することが一般的です。これにより、部品のあらゆる部分の精度を正確に測定し、公差の達成状況を確認できます。

- ノギスやマイクロメーター: より簡易な測定方法として、ノギスやマイクロメーターを使用して寸法を測定することもあります。これらの測定機器を使う際には、温度や湿度に注意し、正確な結果を得るために適切に使用することが大切です。

加工誤差の評価と対策

MCナイロンの加工中には、必ず加工誤差が発生する可能性があります。加工誤差を最小限に抑えるためには、原因を特定し、適切な対策を講じることが重要です。- 温度変化による誤差: MCナイロンは温度に敏感で、加工中に温度が上がると材料が膨張することがあります。温度管理を徹底することで、これによる誤差を減らすことができます。

- 工具の摩耗: 切削工具の摩耗は、寸法や形状に誤差を生じさせる原因となります。定期的に工具を点検・交換し、摩耗による誤差を最小限に抑えましょう。

- 機械の精度: 使用する工作機械の精度が低いと、加工誤差が大きくなります。機械のキャリブレーションを定期的に行い、精度を維持することが大切です。

まとめ

MCナイロンの加工精度を向上させるためのテクニックについて考えてみましょう。MCナイロンは耐摩耗性や潤滑性に優れており、加工時には注意が必要です。まず、適切な切削条件を設定することが重要です。適切な切削速度や刃先形状を選択し、正確な加工を行うことが肝要です。また、切削油や冷却液を使用して適切な温度管理を行い、加工精度を高めることができます。加工時の振動や刃先の摩耗にも注意し、定期的なメンテナンスを行うことが重要です。これらのテクニックを活用することで、MCナイロンの加工精度を向上させることができます。MCナイロン加工のための基本切削条件ガイド

MCナイロンとは

MCナイロン(メタクリルナイトレートナイロン)は、ナイロン6系のエンプラ(エンジニアリングプラスチック)であり、非常に高い機械的強度と耐摩耗性を有しています。この材料は、主に機械部品や産業用部品に使用されることが多く、その優れた物理的特性がさまざまな分野で評価されています。MCナイロンの特性

MCナイロンは、その化学構造によっていくつかの特長を持ち、以下の特性が挙げられます。- 優れた機械的強度: MCナイロンは高い引張強度と圧縮強度を持ち、摩擦を受ける部品に最適です。

- 耐摩耗性: 高い耐摩耗性を有しており、摩擦の多い部品や機械の耐久性を向上させます。

- 優れた耐化学性: 酸、アルカリ、有機溶剤などに対して一定の耐性を持っており、過酷な環境下でも使用可能です。

- 低い吸水率: 水分を吸収しにくい特性があり、寸法安定性が高いです。

- 優れた加工性: MCナイロンは加熱すると非常に加工がしやすく、さまざまな加工方法(切削、圧縮成形など)で形状を作りやすい材料です。

- 耐熱性: 比較的高い耐熱性を有し、一定温度までの使用に耐えることができます。

MCナイロン加工のメリットと課題

メリット

- 優れた機械加工性: MCナイロンは非常に加工がしやすいため、精密な部品や複雑な形状の部品を作成することができます。

- コストパフォーマンス: 同等の性能を持つ金属に比べて、軽量でコストも抑えられるため、コスト効果の高い部品に利用できます。

- 優れた摩擦特性: 軸受けやギア、ローラーなど、摩擦が重要な部品に最適で、金属よりも低摩擦の特性を発揮します。

- 幅広い用途: 自動車部品、機械部品、食品業界など、さまざまな分野で広く使用されています。

課題

- 耐熱性の限界: 高温環境下では性能が劣化するため、使用温度には制限があります。

- 化学薬品への影響: 強い酸やアルカリには耐性が低いため、使用環境に合わせて選定が必要です。

- 寸法変化: 吸水性のため、湿度の変化により寸法が変化する可能性があり、これを管理する必要があります。

- 機械的強度の限界: 高荷重の環境では金属部品ほどの強度を発揮しないため、強度に関しては適切な選定が求められます。

MCナイロン加工の基本

MCナイロンは高い加工性を誇り、さまざまな加工方法が適用可能です。以下では、主な加工方法とその特徴について説明します。MCナイロン加工法の種類

MCナイロンは多くの加工法で使用できる材料です。主な加工方法には、以下のものがあります。- 切削加工: 切削工具を使用して材料を削り取る方法で、精密な形状や寸法を得ることができます。

- 圧縮成形: 圧力をかけて所定の形状に成形する方法で、大量生産が可能です。

- 押出し成形: 熱と圧力で材料を押し出して、長尺部品や特定の断面形状を作る方法です。

- 射出成形: 溶かした材料を金型に注入して成形する方法で、複雑な形状を効率的に作成できます。

切削加工とは

切削加工は、MCナイロンを削り取ることによって、特定の形状やサイズに仕上げる加工法です。特に精度が求められる部品に使用されます。切削加工の際は、材料の特性に合わせた適切な工具や加工条件が重要です。主な切削加工方法

- 旋盤加工: 円形の部品や回転する部品に使用されます。

- フライス加工: 平面や複雑な形状を削り出すための加工方法です。

- ボール盤加工: 穴を開ける作業に使用されます。

- 研削加工: 高精度な仕上げや表面処理が求められる際に使用されます。

切削加工における注意点

切削加工でMCナイロンを扱う際には、いくつかのポイントに注意が必要です。- 適切な切削速度: 高すぎる切削速度は、材料の変形や溶融を引き起こす可能性があります。低すぎる切削速度では加工効率が落ちますので、適切な速度設定が必要です。

- 切削工具の選定: MCナイロンは比較的軟らかいため、鋭い刃先の工具を使用することが重要です。また、工具の材質やコーティングも加工性に影響を与える要因となります。

- 冷却液の使用: 冷却液を使用しない場合、摩擦熱が高まり、材料が変形する可能性があります。適切な冷却を行い、材料の熱変形を防ぐことが重要です。

- 工具の摩耗管理: MCナイロンは摩耗が少ない材料ですが、切削工具の摩耗を管理し、定期的に交換することで安定した加工品質が保たれます。

- 寸法管理: MCナイロンは湿度や温度の変化に敏感な材料です。加工時には環境条件を適切に管理し、寸法の変化を最小限に抑えることが求められます。

-

MCナイロンの切削条件の基礎

MCナイロンの切削加工において、適切な切削条件を設定することは、加工品質と効率を向上させるために非常に重要です。ここでは、切削条件の基本的な要素と、その調整方法について解説します。切削条件とは

切削条件とは、切削加工を行う際に設定する加工パラメータのことです。これには、切削速度、送り速度、切り込み深さ、工具の選定などが含まれます。これらの条件を適切に調整することで、MCナイロンの加工精度と表面品質が向上し、加工効率も最適化されます。切削条件を決定する要因

切削条件を決定する際に考慮すべき要因は以下の通りです:- MCナイロンの物性: MCナイロンは比較的軟らかい材料ですが、加工時の温度上昇や摩擦による影響も考慮する必要があります。

- 切削工具の材質: 切削工具の硬度や耐摩耗性によって、最適な切削条件が異なります。MCナイロンの特性に合った工具選定が重要です。

- 加工精度要求: 加工精度が高い場合、より細かい切削条件を設定し、加工後の仕上がりや寸法の安定性が確保されます。

- 加工機の性能: 加工機の剛性や駆動能力も切削条件に影響を与えます。適切な条件設定をすることで機械の能力を最大限に活かせます。

切削速度の役割と影響

切削速度は、切削工具とMCナイロンの間で移動する速度を指します。この速度は、切削効率、工具寿命、表面仕上げに大きな影響を与えます。- 切削速度が速すぎると、摩擦熱が増加し、MCナイロンが溶けたり変形したりする可能性があります。また、工具の摩耗も早まります。

- 切削速度が遅すぎると、加工効率が低下し、加工時間が長くなります。

送り速度と切り込み深さの調整

送り速度と切り込み深さも、切削品質を左右する重要なパラメータです。- 送り速度: 送り速度は、切削工具が材料に進入する速度です。適切な送り速度を設定することで、材料の除去効率が高まり、表面仕上げが向上します。送り速度が速すぎると切削工具が過剰に摩耗することがあるため、慎重に調整が必要です。

- 切り込み深さ: 切り込み深さは、一度の切削で削る深さです。深さが大きすぎると加工負荷が増し、工具に過度な負担がかかります。MCナイロンの場合、切り込み深さを適切に調整することで、加工時の振動や摩耗を抑えることができます。

樹脂加工における切削条件の選定

樹脂材料の切削加工は金属加工とは異なる特徴があり、特にMCナイロンなどの樹脂加工においては最適な切削条件の選定が非常に重要です。ここでは、樹脂特有の加工問題とその対策を交えながら、切削条件の選定基準について説明します。切削条件の選定基準

樹脂の切削条件は、その特性に基づいて選定する必要があります。以下の要素が重要です。- 材料の特性: 樹脂は金属に比べて軟らかく、低い温度で切削が可能ですが、加工中に発生する熱や摩擦により変形や溶解することがあります。したがって、切削条件は温度上昇を抑え、均一な加工を保つことが求められます。

- 切削工具の選定: 樹脂の切削には、金属加工用の工具とは異なる特性を持つ工具が求められます。例えば、硬度が高く耐摩耗性に優れた工具を使用することで、長時間の加工を支えることができます。MCナイロンに対しては、一般的に超硬工具やコーティング工具が適しています。

- 切削速度と送り速度: 樹脂の切削速度は、加工中の熱発生を抑えるため、適度な範囲で設定する必要があります。送り速度は材料の除去効率に影響しますが、速度を速くしすぎると表面品質が低下する可能性があります。

- 切り込み深さ: 切り込み深さは材料の除去量に影響します。MCナイロンのような樹脂は、切り込み深さを大きく設定しすぎると加工負荷が増加し、加工品質が低下する可能性があるため、適切に設定することが重要です。

MCナイロン切削の最適条件

MCナイロンの切削加工では、以下の条件が最適とされています:- 切削速度: MCナイロンの切削では、適切な切削速度を選定することが重要です。速度が速すぎると材料が溶けてしまうことがあり、遅すぎると加工効率が低下します。通常、MCナイロンの切削速度は、20m/min~50m/min程度が目安となります。

- 送り速度: 送り速度は、工具の摩耗に関わるため、過度に速すぎず、適度に設定する必要があります。MCナイロンの場合、通常の送り速度としては、0.1mm/rev~0.3mm/rev程度が適切とされています。

- 切り込み深さ: 一度に切削する深さは、小さめに設定することが推奨されます。MCナイロンの場合、1mm~3mmの切り込み深さが一般的です。これにより、材料の熱膨張を抑え、安定した加工が可能となります。

樹脂特有の加工問題と対策

樹脂、特にMCナイロンなどの加工時には、以下の問題が発生することがありますが、それぞれに対する対策を講じることが必要です:- 熱膨張と変形: 樹脂は加工中に熱を発生しやすく、温度上昇により膨張や変形が生じることがあります。このため、切削中の温度管理が重要です。適切な冷却方法を取り入れ、切削速度を抑えることで熱の影響を最小限に抑えます。

- 摩擦による溶解: 樹脂の切削では、摩擦熱が溶解を引き起こす可能性があります。切削速度が速すぎると表面が溶けやすくなるため、切削条件を適切に設定することが必要です。また、工具の材質やコーティングを選定し、摩擦を減少させることも有効です。

- バリや引っかかりの発生: 樹脂は切削中にバリが発生しやすい材料です。切削後の仕上げ工程を慎重に行うことで、バリを除去することができます。また、切削中に引っかかりが発生しないよう、送り速度や切り込み深さを適切に調整します。

MCナイロン切削の実践

MCナイロンは非常に高い加工性を持ち、精密な部品製造に広く使用されますが、最適な切削条件を選ぶことが重要です。以下に、MCナイロンの切削実践における重要な要素を紹介します。切削工具の選択

MCナイロンの加工において、最適な切削工具を選択することは加工精度を高めるために欠かせません。主に以下の要素を考慮します:- 工具材質: MCナイロンは比較的柔らかい樹脂であるため、金属加工の工具をそのまま使うことができますが、耐摩耗性が重要です。一般的に、超硬工具やコーティング工具が使用されます。これにより、切削中の摩擦を抑制し、工具の寿命を延ばすことができます。

- 工具形状: 切削の際、工具の形状も重要です。特に、仕上げ加工時には高精度の工具が必要です。微細な加工が求められる場合、ラジアスエンドミルなどの先端形状が有効です。

- 工具の鋭さ: MCナイロンは比較的やわらかいため、鈍った工具は加工面に悪影響を与えることがあります。定期的に工具の状態を確認し、鈍った工具は早めに交換することが推奨されます。

切削液の使用と管理

MCナイロンの加工では、切削液の使用は加熱を防ぎ、摩擦を軽減するために非常に重要です。以下にその管理方法を説明します:- 切削液の選定: MCナイロンを加工する際には、水溶性の切削液を使用することが推奨されます。これにより、切削中の温度上昇を抑え、材料の溶解を防ぎます。適切な切削液は摩擦を減らし、加工面の品質を向上させることができます。

- 切削液の管理: 切削液の管理も大切です。使用する前に切削液の濃度やpHをチェックし、適切な濃度に保つことで切削性を最大限に発揮できます。また、切削液が汚れたり、劣化したりすると、加工面に不良が発生することがあるため、定期的な交換が必要です。

- 冷却と潤滑: 高速で切削すると摩擦熱が発生するため、適切な冷却を行うことが重要です。切削液の供給量やスプレー角度を調整して、工具と材料の温度を管理します。

加工精度を高めるテクニック

MCナイロンを高精度で加工するためには、いくつかのテクニックを実践する必要があります:- 安定した送り速度の設定: 加工中の振動を抑えるために、送り速度を安定させることが重要です。過度に速い送り速度は加工精度を落とす原因となるため、適切な範囲内で設定します。

- 切り込み深さの調整: 一度に大きな切り込みを行うと、材料が熱で膨張し加工精度が落ちることがあります。切り込み深さを浅く設定し、段階的に加工することで安定した仕上がりが得られます。

- 加工前後の温度管理: MCナイロンは温度の変化に敏感な材料です。加工前後の温度変化を抑え、材料の収縮や膨張を最小限にするための温度管理が精度向上に貢献します。

- 振動の抑制: MCナイロンは硬度が低いため、加工中に振動が発生しやすいです。振動を抑えるためには、機械の固定状態を確認し、必要に応じてダンピング材を使用することが有効です。

- 加工後の仕上げ: 最終的な加工面の仕上げにおいては、仕上げ加工用の工具を使用することで、表面の粗さを抑えることができます。仕上げ時に注意深く加工を行うことが、最終的な製品の品質に大きな影響を与えます。

まとめ

MCナイロン加工の際には、適切な基本切削条件を確保することが重要です。適切な加工条件を選択することで加工精度と耐摩耗性を向上させることが可能です。MCナイロンの加工には適切な切削速度、送り速度、切削深さなどが必要です。これらの条件を適切に設定することで、高品質な加工が実現できます。MCナイロンの特性を理解し、それに基づいた適切な基本切削条件を選択することが重要です。MCナイロンの加工技術:精密部品を作るためのポイントとコツ

MCナイロンは、様々な産業分野で重要な役割を果たしています。その耐摩耗性や耐薬品性などの特性から、精密部品の製造に広く利用されています。本記事では、MCナイロンの加工技術に焦点を当て、精密部品を作るためのポイントとコツについて解説します。

精密部品を作る際には、材料の特性を理解し、適切な加工方法を選択することが重要です。MCナイロンはその特性から、特定の加工技術やコツを抑えることで、高品質な精密部品を生産することが可能となります。この記事では、MCナイロンを使用した精密部品の製造において必要なポイントを詳しく紹介します。

MCナイロンの樹脂加工は、製品の品質や耐久性に直結する重要な工程です。正しい加工技術や注意点を把握することで、精密部品の製造効率を向上させることができます。さらに、MCナイロンの特性を最大限に活かすためのコツもお伝えします。

精密部品の製造においてMCナイロンを使用する際に知っておきたい情報を、この記事で詳しく解説していきます。素材特性や加工方法など、MCナイロンの加工技術について興味をお持ちの方は、ぜひご覧ください。

MCナイロン樹脂の基礎知識

MCナイロンとは:特性と分類

MCナイロンは、強度や耐摩耗性に優れた熱可塑性樹脂の一種です。自動車部品や機械部品などの精密部品として幅広く使用されています。MCナイロンは耐熱性にも優れており、高温環境下でも安定した性能を発揮します。この特性から、エンジン部品やギアなど、高温での使用が必要な部品に適しています。

MCナイロンは耐薬品性にも優れており、油や溶剤などの化学物質に強い特性を持っています。このため、潤滑油や薬剤を使用する部品としても広く利用されています。また、摩擦特性も優れており、耐摩耗性が高いため、歯車や軸受など摩耗が激しい部品にも適しています。

MCナイロンはその特性により、さまざまな産業分野で幅広く活用されています。これらの特性を活かすためには、適切な加工技術や素材の選定が重要です。素材の特性や用途に合わせて最適な加工方法を選択し、精密部品を製造するためのポイントを押さえることが重要です。MCナイロンの特性を理解し、適切な加工技術を用いることで、高品質な精密部品の製造が可能となります。

MCナイロン樹脂の用途と適応分野

MCナイロン樹脂は、その特性から様々な産業分野で幅広く活用されています。例えば、自動車部品や電子機器、工業機械などで精密部品を作る際に重宝されています。その理由は、MCナイロンが強度や耐摩耗性、耐油性などの優れた特性を持ち、高い耐熱性と耐薬品性も備えているからです。

これにより、エンジン部品やベアリング、歯車などの高負荷を受ける部品に広く使用されています。さらに、電気絶縁性が高いため、電気部品やコネクターなどにも適しています。MCナイロンは、その優れた特性から、様々な産業において精密部品を作るための理想的な素材として注目されています。

他の樹脂材料との比較

MCナイロンの加工技術は、精密部品を作る際に重要なポイントとなります。M C ナ イ ロ ンは、機械的強度や耐摩耗性が優れているため、自動車部品や機械部品など幅広い分野で利用されています。他の樹脂材料と比較すると、MCナイロンは高い剛性と耐久性を持ちながら、加工しやすい特性があります。

例えば、金属と比べて軽量でありながら、強度や耐久性に優れているため、車両部品や機械部品の軽量化に適しています。また、耐熱性や化学耐性にも優れているため、厳しい環境下で使用される部品にも適しています。

MCナイロンの加工技術を熟知することで、精密部品の製造において高い品質と効率を実現することができます。そのため、M C ナ イ ロンは幅広い産業分野で重要な素材として注目されています。

MCナイロンの加工方法

切削加工の基本

MCナイロンの加工技術について、精密部品を作るためのポイントとコツを紹介します。MCナイロンは樹脂の一種で、その特性を活かして精密部品を製造する際に重要な役割を果たします。

MCナイロンの加工において重要なポイントは、適切な切削条件を設定することです。適切な切削速度や切削深さを選定することで、部品の精度や仕上がりに影響を与えます。また、適切な冷却液の使用や適切な刃先の選定も重要です。

例えば、自動車部品や精密機器部品など、さまざまな産業でMCナイロンが使用されています。これらの部品は、正確な加工技術によって製造されており、MCナイロンの特性を活かして高精度の部品が作られています。

MCナイロンの加工技術を習得することで、精密部品の製造において高い品質と効率を実現することができます。そのため、適切な加工条件を設定し、確かな技術を身につけることが重要です。

成形加工の概要

MCナイロンは、機械部品や電子部品などの精密部品を作る際によく使用される樹脂です。MCナイロンの加工技術は、その特性を最大限活かすために重要です。

MCナイロンは耐熱性や耐摩耗性に優れており、耐油性も高いため、機械部品として優れた性能を発揮します。加工技術のポイントは、熱歪みを最小限に抑えることや表面の仕上げを滑らかにすることです。

たとえば、自動車のエンジン部品や工業機械の歯車など、耐久性が求められる部品にMCナイロンが使われています。加工技術をマスターすることで、精密部品の製造において高い品質と効率を実現できます。

精密部品の加工において、MCナイロンの特性を理解し、適切な加工技術を取り入れることが重要です。これらのポイントとコツを抑えることで、優れた精密部品を生産することが可能となります。

熱加工と冷却の技術

MCナイロンの加工技術:精密部品を作るためのポイントとコツ

MCナイロンは、樹脂の一種であり、その加工技術は精密部品の製造に欠かせません。熱加工と冷却の技術は、MCナイロンを効果的に加工する際の重要な要素です。

まず、熱加工においては、適切な温度管理が肝心です。過度の加熱は樹脂を劣化させる恐れがあります。一方、適切な温度設定により、精密部品の形状を維持しながら加工を行うことが可能です。

次に、冷却の段階では、急激な冷却は部品にストレスを与える可能性があります。適切な冷却時間と方法を選択することで、部品の品質を確保できます。

これらのポイントとコツを抑えることで、MCナイロンを使用した精密部品の製造がスムーズに行えます。

精密部品を作るための加工技術

精度を高めるための設計ポイント

MCナイロンの加工技術において、精密部品を作るためのポイントとコツをご紹介します。MCナイロンは耐摩耗性や耐油性に優れた樹脂であり、様々な産業分野で幅広く利用されています。精密部品を作る際には、設計段階から精度を高めることが重要です。

まず、設計ポイントとしては、寸法精度や表面仕上げの均一性を考慮することが必要です。MCナイロンは熱変形が少ない特性がありますが、適切な冷却方法を用いることで歪みを最小限に抑えることができます。さらに、加工時の切削速度や刃物の選定にも注意が必要です。

例えば、精密な歯車やベアリングなどの部品を作る際には、切削速度を適切に設定し、適切な刃物を選ぶことで加工精度を向上させることができます。これらの設計ポイントとコツを守りながら、MCナイロンを使った精密部品の製造に取り組むことで、高品質な製品を生み出すことができます。

加工誤差を最小限に抑える方法

MCナイロンの加工技術には、精密な部品を作る際の重要なポイントがあります。まず、加工誤差を最小限に抑えるためには、適切な加工方法を選択することが不可欠です。例えば、高速切削やCNC加工など、最新の技術を駆使することで精密な加工が可能となります。

次に、素材の特性を理解し、適切な加工条件を設定することも重要です。MCナイロンは耐摩耗性や耐熱性に優れていますが、加工時には適切な切削速度や刃先形状を選定する必要があります。例えば、刃先が適切でないと加工表面の仕上がりに影響が出る可能性があります。

加工精度を向上させるためには、適切な切削液の使用や工具の定期的なメンテナンスも欠かせません。これらのポイントを押さえることで、MCナイロンの加工において高い精度と品質を実現することができます。

表面処理と仕上げ技術

MCナイロンの加工技術は精密部品の製造において重要です。この樹脂は様々な産業分野で使用されており、その特性を最大限に活かすためには適切な加工技術が必要です。例えば、MCナイロンの加工において、表面処理と仕上げ技術は特にポイントとなります。

まず、表面処理は部品の耐久性や外観に大きな影響を与えます。適切な表面処理を施すことで、部品の寿命を延ばしたり、耐摩耗性を向上させることができます。また、仕上げ技術も重要であり、部品の精度や外観を高める効果があります。

これらのポイントを押さえることで、MCナイロンを使用した精密部品の品質と性能を向上させることができます。加工技術の向上により、産業界においてさらなる発展が期待されています。

プラスチック加工での材料選定

材料選定の基準と考慮点

MCナイロンの加工技術は精密部品の製造において重要です。MCナイロンは耐摩耗性や耐熱性に優れており、機械部品やギアなどの要求される強度や寸法精度を満たす材料として選ばれています。

MCナイロンを加工する際には、材料選定が重要です。特に精密部品を作る際には、用途に応じて適切なMCナイロンの種類を選ぶ必要があります。例えば、潤滑性が求められる部品には特定のMCナイロンタイプが適しています。

加工技術においても、適切な切削速度や冷却方法を選ぶことがポイントです。MCナイロンは熱に敏感なため、加工時には適切な熱対策を施す必要があります。

要するに、MCナイロンの加工技術を習得するには、適切な材料選定と加工条件の選定が重要です。これらのポイントを押さえることで、精密部品を作る際に品質と効率を向上させることができます。

MCナイロン樹脂の選択メリット

MCナイロン樹脂は、精密部品を作る際に重要な役割を果たします。その選択メリットには、耐摩耗性や耐熱性などの優れた特性があります。例えば、自動車業界では、エンジン部品や歯車にMCナイロンが使用されており、長い耐久性と高い性能を発揮しています。また、電子機器のギアや軸受けなどにも幅広く利用されています。

MCナイロンは、機械加工が容易であるため、複雑な形状の部品も精密に加工することができます。そのため、精密部品の製造に適しています。さらに、化学薬品に対する耐性もあり、耐久性に優れています。

総じて、MCナイロン樹脂は精密部品を作るための理想的な素材であり、その特性によりさまざまな産業で広く活用されています。

加工用途に応じた材料性能の評価

MCナイロンは、精密部品を作るための加工技術において重要な樹脂材料です。MCナイロンの利点は、優れた耐摩耗性や耐熱性、潤滑性などがあり、様々な産業分野で幅広く利用されています。

精密部品を作る際に重要なポイントとしては、まず適切な材料性能の評価が挙げられます。加工用途に応じて材料の強度や耐久性、摩擦特性などをしっかりと評価することが重要です。例えば、自動車部品の製造では、耐摩耗性が求められるため、MCナイロンの適切な材料特性を選定することが必要です。

加工技術を使いこなすためには、材料の性質を理解し、最適な加工条件を見極めることが不可欠です。そのため、MCナイロンの特性を把握し、適切な加工法を選択することが精密部品を作る上でのコツと言えるでしょう。MCナイロンの加工技術を習得することで、より品質の高い部品を製造することが可能となります。

加工技術の進化と最新動向

CNC加工技術の進歩

MCナイロンの加工技術は、精密部品を作るための重要なポイントとコツを持っています。MCナイロンは樹脂の一種であり、その特性から様々な産業で使用されています。この加工技術の進歩により、精密な部品が効率的に製造されるようになりました。例えば、自動車産業ではエンジン部品や車体部品に利用されており、その信頼性と耐久性が高く評価されています。さらに、電子機器業界でもMCナイロンが広く使用されており、小さな部品から大きなギアまで幅広い製品に応用されています。MCナイロンの加工技術は、素材の特性を最大限に活かしながら、精密かつ高品質な部品を製造するための重要な要素です。

3DプリンティングとMCナイロン

MCナイロンの加工技術は、精密部品を作るための重要なポイントとなります。M Cナイロンは、樹脂の一種であり、その耐熱性や耐摩耗性、強度などの特性から、様々な産業で活用されています。

精密部品を作る際には、3Dプリンティング技術を活用することが効果的です。この技術を使うことで、複雑な形状やデザインの部品を緻密に作成することが可能となります。例えば、自動車産業ではエンジン部品や内装部品などにMCナイロンが使用されており、3Dプリンティングを利用して緻密かつ効率的に製造されています。

このように、MCナイロンの加工技術と3Dプリンティング技術を組み合わせることで、精密部品の製造に革新がもたらされ、様々な産業での利用が広がっています。MCナイロンの特性を活かしつつ、最新の技術を取り入れることで、より高品質で効率的な部品製造が可能となります。

自動化とロボティクスの活用

MCナイロンの加工技術では、精密部品を製造する際に重要なポイントとコツがあります。MCナイロンは耐摩耗性や潤滑性に優れ、機械部品や自動車部品など幅広い分野で利用されています。加工技術の一つに、適切な切削速度や切削深さを設定することが挙げられます。これにより、ナイロンの特性を最大限に活かし、精密な部品を製造することが可能となります。

さらに、冷却や潤滑を適切に行うことも重要です。例えば、切削時に適切な冷却剤を用いることで、ナイロンの過熱や変形を防ぎ、品質の向上につながります。このように、MCナイロンの加工技術は細かな工夫や知識が求められますが、適切に行うことで高品質な精密部品を生産することが可能です。

精密樹脂加工における品質管理

品質管理の基本原則

MCナイロンの加工技術は、精密部品を作る際に重要なポイントとコツを考えることが必要です。MCナイロンは、樹脂の一種であり、その特性を最大限に活かすためには適切な加工が欠かせません。精密部品を作るためには、まずは素材の特性を理解し、適切な加工方法を選択することが重要です。例えば、MCナイロンは熱可塑性樹脂であり、熱加工に向いています。そのため、適切な温度と圧力をコントロールすることがポイントとなります。さらに、加工精度を高めるためには適切な工具や機器を使用することも重要です。これらのポイントとコツを抑えることで、精密部品の製造において高い品質を実現することが可能となります。

加工過程における検査と評価

MCナイロンの加工技術は、精密部品を作る際に重要なポイントとコツがあります。まず、加工過程における検査と評価が欠かせません。素材の特性を理解し、適切な加工方法を選択することが重要です。例えば、MCナイロンは耐摩耗性や潤滑性に優れているため、機械部品や歯車などの精密部品に広く使用されています。

加工工程では、寸法精度や表面仕上げなどが重要な要素となります。適切な機械設備や工具の選定が必要です。特に、MCナイロンは熱に敏感な素材なので、適切な温度管理が必要です。加工後の検査にも時間をかけ、品質の確保に努めることが大切です。

このように、MCナイロンの加工技術には細やかな注意と専門知識が求められます。適切な加工過程を経て精密部品が作られることで、製品の品質向上や信頼性確保に繋がります。

トラブルシューティングと改善策

MCナイロンの加工技術は、精密部品を作るための重要なポイントとコツを押さえることが必要です。MCナイロンは耐摩耗性や耐油性に優れており、自動車部品や機械部品など幅広い用途に使われています。

まず、加工時には適切な温度管理が必要です。温度が高すぎると溶けたり変形する恐れがありますので、制御が重要です。また、切削速度や刃先の角度なども適切に設定することが重要です。

例えば、自動車の歯車部品を作る際には、MCナイロンの特性を考慮して切削工程を最適化することが重要です。正確な加工が行われれば、耐久性や性能が向上し、高品質な部品が作れます。

MCナイロンの加工技術をマスターすることで、精密部品の製造において高い品質と効率を実現できます。適切なポイントを押さえて加工を行うことで、製品の信頼性向上やコスト削減につながることが期待されます。

実践!MCナイロン加工のポイントとコツ

工具と機械設定の最適化

MCナイロンの加工技術は精密部品を作るために重要です。MCナイロンは樹脂の一種であり、その特性から様々な産業分野で利用されています。精密部品を作る際には、加工技術に注意を払うことが重要です。例えば、適切な工具と機械設定を行うことがポイントです。

MCナイロンは熱に強く、耐摩耗性が高い特性を持っています。そのため、加工する際には適切な温度とスピードを設定することが必要です。また、切削時には適切な冷却液を使用することで精密部品の品質を向上させることができます。

精密部品製造においては、MCナイロンの特性を理解し、適切な加工技術を用いることが成功の鍵です。工具と機械設定の最適化によって、高品質な精密部品を効率的に製造することが可能となります。

加工環境の整備と管理

MCナイロンの加工技術についてお伝えします。MCナイロンは強靭で耐久性に優れた樹脂であり、精密部品の製造に欠かせません。まず、加工環境の整備と管理が重要です。作業スペースは清潔で整頓され、適切な温度と湿度が維持されていることがポイントです。

次に、適切な加工機械を選定することが必要です。MCナイロンは熱に弱いため、適切な温度管理が不可欠です。例えば、適正な冷却システムを導入することで品質向上につながります。

さらに、切削速度や刃先形状の最適化も重要です。適切なパラメーター設定により、精密部品を効率的に加工することが可能となります。

以上がMCナイロンの加工技術におけるポイントとコツです。加工環境の整備、適切な機械選定、そしてパラメーターの最適化を行うことで、高品質な精密部品を製造することができます。

経験から学ぶ実例と対策

MCナイロンの加工技術は精密部品を作る際に重要なポイントとコツがあります。MCナイロンは耐摩耗性や耐熱性に優れているため、機械部品や歯車などの精密部品として広く利用されています。加工技術のポイントは適切な切削速度や刃物の選定、冷却方法などが挙げられます。これらを適切にコントロールすることで、高精度な部品を製造することが可能です。一方、コツとしては加工時の振動や変形を最小限に抑えることが重要です。また、表面仕上げの工程にも注意が必要で、均一な仕上がりを実現するためには適切な工具や技術が必要です。MCナイロンの加工においては、これらのポイントとコツを押さえることで、より品質の高い精密部品を生産することができます。

まとめ

MCナイロンは樹脂の一種で、その加工技術には精密部品を作るためのポイントとコツがあります。MCナイロンの特性を活かし、精密な加工技術を駆使することで、高品質な部品を生産することが可能です。加工の際には適切な温度や圧力、そして適切な工具や機械を用いることが重要です。これによって、MCナイロンを使った製品の品質や耐久性を向上させることができます。

工業用途に最適!MCナイロンの加工技術とそのメリット

最先端の工業用途において注目を集めるMCナイロン。その加工技術と驚くべきメリットについて知っていますか?MCナイロンはその優れた特性から、様々な産業分野で重要な役割を果たしています。本記事では、MCナイロンの加工性や利点に焦点を当て、その魅力を詳しくご紹介します。あなたがこの革新的な素材に興味を持ち、その可能性を探求したいのであれば、ぜひご覧いただきたい内容となっています。工業界におけるMCナイロンの未来を一緒に探求していきましょう。

MCナイロンの基本的な特徴と加工性

MCナイロンとは

MCナイロンは、耐久性と加工性に優れた工業用途に適した素材です。このナイロンは、機械部品や歯車などの精密部品から自動車部品、電子機器まで幅広い分野で使用されています。その加工性の良さから、精密な形状や複雑な構造を持つ部品にも適しています。例えば、高精度の歯車や耐摩耗性が求められる環境での部品に最適です。

MCナイロンの利点は、低摩擦性や耐摩耗性、耐薬品性などが挙げられます。これらの特性により、潤滑油を必要とせずに使用できるため、メンテナンスが簡単でコストを抑えることができます。さらに、長い寿命と高い性能を持つため、製品の信頼性が向上します。工業用途においてMCナイロンは、信頼性と効率性を両立させる理想的な素材と言えるでしょう。

MCナイロンの物理的・化学的特性

MCナイロンは、工業用途において非常に優れた素材として注目されています。その加工技術とメリットを理解することで、さまざまな産業分野での活用が期待されています。MCナイロンは、耐久性が高く、摩耗や摩擦に強い特性を持っています。このため、機械部品や自動車部品などの製造に適しています。また、化学的特性も優れており、燃料や化学薬品にも強い耐性を示します。

例えば、自動車のエンジン部品に使用されるMCナイロンは、高温環境下でも優れた性能を発揮します。さらに、電子機器や航空機部品など高性能を要求される分野でも広く使われています。工業用途においてMCナイロンの加工技術を活用することで、製品の耐久性や信頼性を向上させることができます。そのため、MCナイロンは工業分野で必要不可欠な素材として位置付けられています。

MCナイロンの加工性の概要

MCナイロンは、工業用途において非常に優れた特性を持つ素材です。その加工性の高さが特に注目されています。例えば、成形加工において、MCナイロンは高い耐熱性や剛性を維持しながら、複雑な形状を持つ部品を精密に製造することが可能です。これにより、自動車部品や機械部品などの製造において、高い性能を発揮し、生産効率を向上させることができます。

さらに、MCナイロンは耐摩耗性や耐化学薬品性に優れており、長期間にわたって安定した性能を発揮します。例えば、歯車やベアリングなど摩耗が激しい部品にも適しています。そのため、産業機械や医療機器など幅広い分野で利用されています。

MCナイロンの加工性の高さは、製品の信頼性や耐久性を向上させるだけでなく、製造工程の効率化にも貢献しています。工業分野において、MCナイロンは多岐にわたる利点を持ち、今後さらなる発展が期待されています。

MCナイロンの耐久性と経済性

MCナイロンは工業用途において優れた素材として知られています。その加工技術は耐久性が高く、かつ経済的な利点もあります。まず、MCナイロンの耐久性は優れており、摩耗や耐熱性に強い特性を持っています。これにより、機械部品や工業製品などで長期間高い性能を維持できます。さらに、加工技術によって複雑な形状も容易に作ることができるため、さまざまな用途に適しています。例えば、自動車部品や工具、機械部品などで広く使用されています。経済的な面でも、長い耐久性により製品の寿命が延び、交換や修理のコストを削減できるため、コストパフォーマンスが高いと言えます。MCナイロンは工業用途において信頼性と経済性を兼ね備えた優れた素材と言えます。

MCナイロンとジュラコン(POM)の比較

MCナイロンとジュラコンの物質的特徴

MCナイロンは、その優れた加工性と強度から工業用途に最適な素材として注目されています。MCナイロンは機械加工や成形加工がしやすく、耐摩耗性や耐薬品性にも優れています。そのため、機械部品や歯車、軸受などの部品製造に広く利用されています。

一つの具体例として、自動車産業では、MCナイロンが内装パーツやエンジン部品として使用されています。その理由は、軽量でありながら強度があり、耐久性にも優れているため、安全性や性能向上に貢献しています。

さらに、MCナイロンは繊維製品にも応用されており、高品質なナイロン製品が製造されています。工業用途において、MCナイロンはその優れた特性から幅広い分野で活躍しており、加工技術の進化によりさらなる可能性が期待されています。

用途に応じた材料選択:MCナイロンとジュラコン

[工業用途に最適!MCナイロンの加工技術とそのメリット]

MCナイロンは工業用途に適した素材です。その加工性の高さは、製造業者にとって大きな魅力です。例えば、機械部品やギアなどの精密部品の製造に最適です。MCナイロンは高い耐摩耗性と耐熱性を持ち、長期間の使用にも耐える頼れる素材です。

また、MCナイロンは潤滑性に優れており、摩擦が少なく効率的な動きを可能にします。これにより機械部品の寿命を延ばし、メンテナンスの頻度を低減することができます。

工業界ではMCナイロンの利点が認められ、多くの企業がその恩恵を受けています。MCナイロンは製品の性能を向上させ、生産効率を向上させるための必須素材として広く利用されています。

加工技術におけるMCナイロンとジュラコンの違い

工業用途に最適!MCナイロンの加工技術とそのメリット

MCナイロンは工業用途において優れた性能を持ち、加工性も優れています。例えば、機械部品や歯車などの精密パーツの製造に広く利用されています。MCナイロンは耐摩耗性や耐薬品性に優れており、潤滑剤が不要なことも特徴です。

一方、ジュラコンと比較すると、MCナイロンは剛性が高く、耐熱性も優れています。また、燃料や潤滑剤を使用する環境下でも優れた性能を発揮します。そのため、自動車産業や電子機器産業など幅広い分野で重要な材料として利用されています。

加工技術におけるMCナイロンの利点は、高い耐久性と耐摩耗性を持ちながら、加工しやすいことです。この特性から、さまざまな工業用途で広く活用されています。MCナイロンは、工業分野において信頼性の高い素材として注目されています。

MCナイロンの樹脂加工技術

樹脂加工の基礎知識

工業用途に最適なMCナイロンの加工技術とそのメリットについてご紹介します。MCナイロンは耐摩耗性や強度に優れ、耐熱性も高い特徴があります。加工性も非常に良く、切削や成形がしやすいので、工業製品の製造に適しています。

MCナイロンのメリットとして、耐久性に優れていることが挙げられます。例えば、歯車や軸受けなどの部品に使われることが多く、長期間高い性能を維持することができます。また、化学薬品にも強いので、化学工業などでも広く利用されています。

さらに、MCナイロンは軽量であるため、軽量化が求められる自動車や航空機部品の製造にも適しています。そのため、幅広い産業で利用され、その優れた特性から工業用途において重要な材料として注目されています。

MCナイロンの切削加工

MCナイロンは、その優れた性能から工業用途に広く利用されています。MCナイロンの切削加工技術は、高い精度と効率性を持ち、さまざまな産業で重要な役割を果たしています。

まず、MCナイロンの加工性は非常に優れており、切削しやすい特性を持っています。これにより、精密な部品や複雑な形状も効率的に加工することができます。例えば、自動車産業ではエンジン部品やギアなどに幅広く使用されています。

さらに、MCナイロンは摩耗や耐久性に優れており、長期間の使用にも耐える性能を持っています。そのため、機械部品や工業装置の部品として信頼性が高い素材として重宝されています。

結論として、MCナイロンの切削加工技術は工業分野において欠くことのできない重要な要素であり、その優れた加工性能と耐久性からさまざまな産業で幅広く活用されています。

ドリリングおよびタッピング

[heading]=工業用途に最適!MCナイロンの加工技術とそのメリット

[text]=MCナイロンは、工業用途において非常に優れた素材です。その加工技術とメリットについて考えてみましょう。まず、MCナイロンは耐摩耗性に優れており、長期間使用しても磨耗しにくい特性があります。これは、機械部品や歯車などの精密機械部品に適しています。

さらに、MCナイロンは潤滑性にも優れており、摩擦が少ないため、機械の動作がスムーズに行われます。この特性は、高速回転部品や軸受けなどの部品に最適です。

具体例として、自動車産業では、エンジン部品やブレーキ部品などにMCナイロンが広く使用されています。これらの部品は、高い耐熱性や耐摩耗性が求められるため、MCナイロンが適しているのです。

要するに、MCナイロンは工業用途においてさまざまなメリットを持つ素材であり、その加工技術を活用することで、高品質な部品や製品の製造が可能となります。

熱成型と冷成型の適用

工業用途に最適!MCナイロンの加工技術とそのメリット

MCナイロンは、その加工性の高さから工業用途に最適な素材として注目されています。熱成型と冷成型の両方の加工技術に適用でき、幅広い製品に利用されています。

まず、熱成型では高い温度で融解させ、成形することができます。例えば、自動車部品や機械部品など、耐熱性が求められる製品に広く使用されています。一方、冷成型では低温で成形することが可能であり、食品容器や医療機器などの製品に適しています。

このように、MCナイロンの加工技術は多岐にわたり、さまざまな産業分野で活用されています。そのため、工業製品の製造において、MCナイロンは優れた素材として重要な役割を果たしています。

MCナイロンの表面処理と仕上げ

MCナイロンは、その加工性の良さから工業用途で広く利用されています。MCナイロンの表面処理と仕上げは、製品の耐久性や外観を向上させる重要な工程です。例えば、表面を滑らかにすることで摩擦を減らし、機械部品の摩耗を抑えることができます。さらに、表面にコーティングを施すことで、化学薬品や熱などの外部要因から製品を保護することができます。これにより、製品の寿命を延ばすことができます。工業用途において、MCナイロンの表面処理と仕上げを適切に行うことは、製品の品質向上やコスト削減につながります。工業製品の製造において、MCナイロンの加工技術を理解し、適切に活用することが重要です。

MCナイロン加工の応用技術

精密加工への応用

MCナイロンは、その加工性の優れた特性から工業用途に最適な素材として注目されています。MCナイロンは耐摩耗性や耐化学性に優れており、精密加工が可能なため、様々な産業分野で幅広く活用されています。

例えば、自動車部品の摩耗部分に使用されることがあります。MCナイロンは摩擦や衝撃に強く、長期間の使用にも耐えるため、自動車の信頼性向上に貢献しています。

また、機械部品やベアリングなどの精密部品としても利用されています。その耐久性や耐熱性から、高精度の加工が可能であり、安定した性能を維持することができます。

MCナイロンの加工技術を活用することで、産業製品の品質向上や耐久性の向上が期待できます。工業用途において、MCナイロンは優れた素材として持続的な需要が見込まれています。

大規模生産での加工技術

工業用途に最適なMCナイロンは、その加工技術が重要です。このナイロンは、耐摩耗性、強度、耐熱性に優れており、さまざまな産業分野で使用されています。このナイロンを効果的に加工することで、製品の品質と耐久性を向上させることができます。

MCナイロンの加工技術のメリットは、例えば、精密な形状加工が可能であることです。このナイロンは複雑な形状にも対応しやすく、高い精度で加工できます。さらに、耐摩耗性が高いため、機械部品や工具の製造にも適しています。

工業用途において、MCナイロンの加工技術をうまく活用することで、製品の性能向上や生産効率の向上が期待できます。そのため、産業界ではMCナイロンの加工技術に注目が集まっています。

特殊な形状への加工方法

MCナイロンは、その優れた加工性から工業用途に最適な素材です。このナイロンは、熱可塑性樹脂の一種であり、熱加工や成形がしやすい特徴を持っています。例えば、自動車部品や機械部品など、高い耐久性や摩擦特性が求められる製品に広く使用されています。

MCナイロンの加工技術は、特殊な形状への加工にも適しています。複雑な形状や細かいディテールが必要な部品でも、精密な加工が可能です。また、耐熱性や耐摩耗性にも優れているため、長期間安定した性能を維持することができます。

工業用途においてMCナイロンが注目される理由は、その加工性の高さと優れた特性にあります。この素材を使用することで、製品の品質向上や性能向上が期待できるため、さまざまな産業分野で幅広く活用されています。

環境への適応性と再加工

MCナイロンは工業用途において非常に優れた素材です。その加工性の高さから、さまざまな産業分野で広く利用されています。例えば、自動車部品や機械部品の製造において、MCナイロンの特性を活かした精密な加工が可能となり、製品の耐久性や性能を向上させることができます。

また、繊維産業においてもMCナイロンは重要な素材として使用されています。その耐久性や耐熱性から、高品質な織物や衣料品の製造に貢献しています。

MCナイロンは環境への適応性が高く、再加工が可能な点もメリットの一つです。古い製品をリサイクルして再利用することで、廃棄物の削減につながり、環境保護に貢献します。工業用途においてMCナイロンの利用は、持続可能な社会を実現するために重要な役割を果たしています。

フライス加工におけるMCナイロンの優位性

フライス加工の基本

[工業用途に最適!MCナイロンの加工技術とそのメリット]

MCナイロンは工業用途に最適な素材です。その加工技術は優れており、高い加工性を持っています。例えば、フライス加工では、強度や耐熱性を損なうことなく細かい形状に加工できます。これにより、自動車部品や機械部品など幅広い分野で利用されています。

MCナイロンのメリットは耐摩耗性や耐薬品性が高いことです。さらに、熱可塑性樹脂の中では比較的低価格でありながら高い性能を持つため、コスト削減にも貢献します。工業界において、効率的な生産ラインや耐久性のある部品を求めるニーズが高まる中、MCナイロンの特性は非常に重要です。

工業用途においてMCナイロンの加工性とメリットは、産業の発展に欠かせない要素であると言えます。

MCナイロンのフライス加工における利点

MCナイロンは、工業用途に適した素材であり、その加工技術には多くの利点があります。まず、MCナイロンは耐摩耗性に優れており、機械部品など摩擦が発生する部分に最適です。例えば、自動車の歯車やベアリングなどで使用されています。このような部品は長時間の摩擦に耐える必要があり、MCナイロンはその要件を満たす優れた素材です。

さらに、MCナイロンは耐化学性にも優れており、化学薬品に強い特性があります。工業環境での使用において、薬品や油脂などの影響を受けにくく、長期間安定した性能を発揮します。このような特性から、化学プラントや機械装置の部品として広く利用されています。

MCナイロンの加工技術を活用することで、耐摩耗性や耐化学性といった優れた特性を生かした製品を効率的に製造することが可能です。工業分野におけるさまざまなニーズに応えるため、MCナイロンの利点を最大限に活かす加工技術の進化が重要です。

加工精度と品質の向上

MCナイロンは、工業用途において非常に優れた素材として知られています。その加工技術を適切に活用することで、加工精度と品質が大幅に向上します。例えば、MCナイロンを使用した歯車は、正確な歯面加工が可能であり、高い耐摩耗性を持つため、長期間の使用にも安心です。また、自動車部品や機械部品など様々な分野で広く利用されています。

MCナイロンの優れた加工性は、製品の耐久性や信頼性を高めるだけでなく、生産効率も向上させます。従来の素材に比べて潤滑性や耐熱性に優れているため、高温環境下でも安定した性能を発揮します。工業用途におけるMCナイロンの加工技術は、さまざまな利点をもたらし、製品の品質向上につながります。

工具との相性と選択のポイント

工業用途に最適なMCナイロンの加工技術とそのメリットについて考えてみましょう。MCナイロンは、高い耐摩耗性や耐久性を持ち、耐薬品性にも優れています。これにより、機械部品や自動車部品、歯車などの工業製品に広く利用されています。

MCナイロンの加工技術は、精密な加工が可能であり、複雑な形状も製造できます。また、熱可塑性樹脂であるため、熱を加えることで成形しやすく、工程がスムーズです。

例えば、自動車のラジエターファンや歯車の歯、機械部品の軸受など、様々な部品に使われています。これらの特性から、MCナイロンは工業用途において非常に重宝されている素材と言えます。そのため、工業製品の耐久性や信頼性を向上させるために、MCナイロンの利用が増えてきています。

フライス加工時のトラブルシューティング

[heading]=工業用途に最適!MCナイロンの加工技術とそのメリット

[text]=MCナイロンは工業用途において優れた特性を持つ素材です。その加工技術には高い精度が求められますが、その結果、耐久性や剛性に優れた製品が作られます。例えば、自動車部品や機械部品などの製造に活用されています。

MCナイロンのメリットは、耐摩耗性や化学耐性が高いことです。これにより、長期間にわたって安定した性能を維持することが可能です。また、耐熱性や潤滑性にも優れており、幅広い産業分野で使用されています。

工業用途においてMCナイロンを選択することで、製品の信頼性や品質を向上させることができます。そのため、MCナイロンの加工技術を理解し、適切に活用することが重要です。MCナイロンは今後も産業界で重要な素材として注目されています。

MCナイロン加工技術の習得

加工技術の基礎から応用まで

MCナイロンは、工業用途において非常に優れた素材として注目されています。その加工技術について理解することは、製品の品質や効率を向上させる上で重要です。MCナイロンの加工性は、熱可塑性樹脂でありながら耐熱性にも優れており、精密な形状加工が可能です。

例えば、自動車部品や機械部品などの製造において、MCナイロンは耐摩耗性や耐薬品性が求められる場面で活躍します。そのため、加工技術の向上は製品の性能を向上させることに繋がります。

また、MCナイロンは比較的低コストで製造されるため、製品コストの削減にも貢献します。加工技術の応用によって、さまざまな産業分野でMCナイロンが活用され、そのメリットが生かされています。加工技術の基礎から応用までを理解することで、MCナイロンの可能性を最大限に引き出すことができます。

加工プロセスの最適化

MCナイロンは、工業用途において優れた性能を持つ素材です。その加工技術は特に重要であり、工業製品の製造において効率的かつ精密な加工が求められます。例えば、自動車部品や機械部品など、さまざまな製品に利用されています。

MCナイロンの加工性は高く、熱可塑性樹脂としての特性を活かして様々な形状に加工することが可能です。さらに、耐摩耗性や耐薬品性に優れているため、耐久性が求められる部品に適しています。

MCナイロンの加工技術を最適化することで、製品の品質向上や生産効率の向上が期待されます。工業分野において競争力を持つためには、素材を最大限に活かした適切な加工が欠かせません。MCナイロンの利点を活かした加工技術は、製造業における重要な要素となっています。

加工機の種類と特性

MCナイロンは、工業用途に最適な素材です。その加工技術にはさまざまなメリットがあります。まず、MCナイロンは熱に強く、耐摩耗性に優れているため、機械部品やギアなどの耐久性が求められる部品に適しています。加工技術も進化しており、精密な形状に加工できるため、高い精度が求められる部品製造にも適しています。さらに、薬品にも強いため、化学プラントなどでの使用にも適しています。

工業の現場では、MCナイロンの加工技術が重要な役割を果たしています。その耐熱性や耐摩耗性などの性質を活かし、さまざまな製品が作られています。工業分野においてMCナイロンの加工技術は欠かせないものとなっており、その存在感はますます高まっています。

安全な作業環境の構築

工業用途に最適!MCナイロンの加工技術とそのメリット

MCナイロンは、工業用途において優れた特性を持つ素材です。その加工技術を駆使することで、さまざまな製品や部品を作ることが可能となります。

MCナイロンの加工性は非常に高く、機械加工や成形加工などさまざまな方法で加工が可能です。例えば、自動車のエンジン部品や工業機械のギアなど、耐摩耗性や耐熱性が求められる部品に幅広く利用されています。

MCナイロンは耐久性にも優れており、長期間使用しても変形しにくいという特性があります。そのため、高い耐久性が求められる工業製品に適しています。

工業用途において、MCナイロンの加工技術を活用することで、耐久性や加工性に優れた製品を効率よく製造することができます。MCナイロンの優れた特性を活かして、さまざまな製品開発や製造に活用してみてはいかがでしょうか。

トレーニングとスキルアップの方法

工業用途に最適!MCナイロンの加工技術とそのメリット

MCナイロンは工業用途において優れた性質を持つ素材です。その加工技術によって、様々な製品が生み出されています。例えば、耐摩耗性や耐薬品性に優れているため、機械部品や工業製品に広く使用されています。また、その強度や軽さから、自動車部品やスポーツ用具などにも採用されています。

MCナイロンの加工技術は、精密加工や成形加工など多岐にわたります。これによって、高い精度と耐久性を兼ね備えた製品が製造されるのです。加えて、耐熱性や耐候性も優れており、長期間安定した性能を発揮します。

工業用途におけるMCナイロンの加工技術は、製品の品質向上や生産効率の向上につながります。そのため、様々な産業分野で活躍し、広く利用されています。MCナイロンの優れた性質と加工技術を活かして、さまざまな製品の開発や製造が進んでいることがわかります。

まとめ

MCナイロンは工業用途において優れた素材であり、その加工技術とメリットについてご紹介します。MCナイロンは加工性に優れており、機械加工や成形加工が容易であり、さまざまな形状に加工することが可能です。また、耐摩耗性、耐薬品性、耐熱性にも優れており、長期間の使用にも適しています。工業用途に最適な素材として、MCナイロンの利用が増加しています。

部品製造に最適!MCナイロン加工のポイント解説

MCナイロン®の基本情報

MCナイロンとは:基礎知識

MCナイロンとは、強靭な耐摩耗性や耐久性を持つ合成樹脂の一種です。部品製造においては非常に優れた特性を持ち、様々な産業分野で広く利用されています。その加工方法として、注射成形やCNC加工などが一般的です。 MCナイロンの特長として、金属よりも軽量でありながら高い強度を持つことが挙げられます。航空機部品や自動車部品など、高い要求水準が求められる分野で使用されています。 また、化学薬品にも強く、耐熱性や電気絶縁性に優れているため、電気機器や機械部品などの製造にも適しています。 部品製造においてMCナイロンは非常に重要な素材であり、その特性を理解し適切に加工することで、製品の性能向上や耐久性の向上に貢献します。MCナイロンの特徴

MCナイロンは、部品製造において非常に優れた素材です。その特徴の一つは耐摩耗性や耐油性に優れていることです。これにより、潤滑剤を必要とせず、耐久性が高い部品を製造することが可能となります。例えば、自動車部品や機械部品など、摩擦が生じやすい環境での使用に適しています。 さらに、MCナイロンは耐熱性にも優れており、高温環境でも安定した性能を発揮します。このため、エンジン部品や電子機器など、高温での使用が必要な部品にも広く利用されています。 このように、MCナイロンは多岐にわたる産業分野で利用されており、その優れた特性から部品製造に最適な素材として注目されています。MCナイロンのグレードとその用途

MCナイロンは部品製造に最適な素材です。このグレードは、耐摩耗性や強度に優れており、機械部品や歯車などの製造に適しています。例えば、自動車のブッシュや歯車、コンベアーの部品などに広く使用されています。MCナイロンは高い機械的性質を持ちながら、潤滑性もあり、燃料や潤滑油との相性が良いため、耐久性に優れています。 この特性から、摩耗や摩擦が頻繁に発生する部品に最適な素材として選ばれています。MCナイロン製品は長期間にわたって安定した性能を発揮し、適切な加工技術を施すことで、さらなる耐久性や精度が実現します。部品製造において信頼性と品質を求める場合には、MCナイロンが有効な選択肢であることが理解されています。M類似素材との比較

MCナイロン®と類似素材との比較

| 素材名 | 特徴 |

|---|---|

| MCナイロン® | 高い強度と耐久性、摩耗に強く、低摩擦。吸水による寸法変化があるが、衝撃吸収性が良好。 |

| ジュラコン®(POM) | 吸水性が低く、寸法安定性に優れる。耐摩耗性と機械的強度は高いが、耐衝撃性はMCナイロンに劣る。 |

| 一般ナイロン6 | MCナイロンより加工が容易だが、強度や耐久性で劣る。吸水による寸法変化が大きい。 |

| UHMW-PE | 非常に低い摩擦係数で耐摩耗性に優れるが、機械的強度や剛性はMCナイロンほど高くない。 |

| PTFE(テフロン) | 摩擦が非常に少なく、耐熱性・耐薬品性に優れるが、機械的強度や耐摩耗性はMCナイロンに劣る。 |

詳細情報

- MCナイロン®の特徴:

- 耐摩耗性: 長期間使用しても摩耗が少ない。

- 耐衝撃性: 衝撃に強く、動的負荷がかかる用途に適する。

- 加工性: 切削や機械加工が容易で、複雑な形状にも対応可能。

- 類似素材との違い:

- ジュラコン®(POM)との比較: MCナイロンは衝撃吸収性が高い一方で、POMは吸水性が低く寸法安定性に優れる。

- 一般ナイロン6との比較: MCナイロンは耐久性と強度で優れるが、吸水率はほぼ同等。

- UHMW-PEとの比較: 摩擦の少ない用途ではUHMW-PEが適しているが、高い機械的強度が求められる場合はMCナイロンが優れる。

MCナイロン®の加工方法

加工前の準備と注意点

MCナイロンは、部品製造において重要な素材の一つです。MCナイロンを加工する際には、加工前の準備と注意点をしっかり押さえておくことがポイントです。 まず、MCナイロンを加工する前に、適切な設計と材料の選定が必要です。加工する部品の用途や耐久性、摩擦特性などを考慮して、最適なMCナイロンの種類を選びましょう。さらに、加工時には適切な切削速度や冷却方法などを適用し、過度な熱や圧力を避けることが重要です。 例えば、自動車部品や機械部品など、さまざまな用途に利用されるMCナイロンは、その特性を活かすために正確な加工が求められます。加工の際には、材料の特性を理解し、適切な加工方法を選択することが重要です。 MCナイロンの適切な加工を行うことで、耐久性や精度を高めた部品を製造することが可能となります。加工前の準備と注意点を押さえて、効率的かつ高品質な部品製造を目指しましょう。切削加工の基本

| 特性 | 内容 |

|---|---|

| 適した工具 | 高速鋼(HSS)または超硬工具を使用 |

| 切削速度 | 200~400m/minを推奨 |

| 送り速度 | 0.1~0.5mm/rev(加工内容に応じて調整) |

| クーラント使用 | 必要に応じて水溶性クーラントまたは圧縮空気を使用 |

| 注意点 | 加工熱による変形や表面品質の低下を防ぐため、低切削抵抗での加工を心がける |

切削加工の基本ステップ

- 工具の選定:

- 高速鋼(HSS)や超硬工具を用いることで、加工精度と寿命を確保。

- 工具の刃先角度は、素材の柔らかさを考慮して鋭角に設定。

- 加工条件の設定:

- 高速回転と低送り速度を基本とし、加工熱を最小限に抑える。

- クーラントを適切に使用することで、熱変形や切削面の品質低下を防ぐ。

- 固定方法:

- 加工中の振動を抑えるためにしっかりと固定。

- 柔らかい素材を傷つけないよう、クランプ圧を調整。

- 切削後の仕上げ:

- 表面品質を高めるために二次加工を実施。

- バリ取りを丁寧に行い、最終寸法を調整。

注意点

- 加工熱への対応:

- MCナイロン®は加工熱により変形しやすいため、適切な切削速度と工具を選択。

- 加工後は十分に冷却し、寸法安定性を確認。

- 寸法変化への対策:

- 加工前に素材を乾燥させるか、吸水の影響を考慮した寸法設計を行う。

フライス加工の全ステップ

| 特性 | 内容 |

|---|---|

| 適した工具 | 超硬工具または高速鋼工具 |

| 切削速度 | 150~300m/minを推奨 |

| 送り速度 | 0.1~0.3mm/tooth(加工条件に応じて調整) |

| 切込み量 | 粗加工時:1~3mm、仕上げ加工時:0.5~1mm |

| クーラント使用 | 加工熱抑制のため水溶性クーラントまたはエアブローを使用 |

| 注意点 | 切削熱による変形を防ぐため、低熱発生の条件で加工を行う |

フライス加工の全ステップ

- 加工準備:

- 工具選定: 刃先が鋭く摩耗の少ない超硬または高速鋼工具を使用。

- 素材固定: クランプや治具を用いて、しっかりと固定する。

- 加工条件の設定:

- 主軸回転速度、送り速度、切削速度を材料特性に合わせて調整。

- 粗加工と仕上げ加工で切削条件を分ける。

- 粗加工:

- 素材の余剰部分を除去し、概形を整える。

- 切削熱を抑えるためにクーラントまたはエアブローを使用。

- 仕上げ加工:

- 高速回転と低送り速度で高精度に表面を整える。

- 切込み量を少なく設定し、表面粗さを最小限にする。

- 表面検査:

- 加工後の寸法精度と表面品質を確認。

- 必要に応じて追加のバリ取りや二次加工を行う。

- 後処理:

- 加工後に十分な冷却時間を確保し、寸法の安定性を確認。

- 仕上げ加工後、必要に応じて防湿処理や表面処理を実施。

注意点

- 切削熱の管理:

- MCナイロン®は熱に敏感なため、切削熱を最小限に抑える加工条件を設定。

- 加工中の温度上昇を避けるため、断続的な切削やエアブローを推奨。

- 工具の寿命:

- フライス工具の刃先が摩耗すると表面品質が低下するため、定期的な工具交換を行う。

旋盤加工の基本

MCナイロンは、部品製造において非常に適しています。その加工のポイントを解説します。MCナイロンは、潤滑性に優れ、強度もあります。ですので、機械部品などの精密な加工に適しています。例えば、歯車やベアリング、スプロケットなどの部品に使用されています。 この特性により、高精度な加工が可能であり、耐摩耗性も優れています。MCナイロンは熱にも強く、耐薬品性もあるため、さまざまな環境で使用されています。例えば、自動車部品や機械部品、医療機器など幅広い分野で活躍しています。 このように、MCナイロンは様々な産業分野で重要な役割を果たしています。その特性を活かした効率的な製造プロセスが求められており、部品製造において欠かせない素材と言えるでしょう。MCナイロン®の加工に適した工具

加工工具の種類と特徴

| 工具の種類 | 特徴 | 適用例 |

|---|---|---|

| 超硬工具 | 高い硬度と耐摩耗性を持ち、熱の発生を抑えた高速加工が可能。長寿命で高精度な加工に向いている。 | 精密な切削加工、仕上げ加工 |

| 高速鋼工具 | 切削抵抗が低く、コスト効率に優れる。中低速での加工に適し、特に曲線や小径加工が求められる場合に有効。 | 曲線加工、細部加工 |

| ダイヤモンドコーティング工具 | 極めて硬い表面で、摩耗が少なく、ナイロン系樹脂の高精度加工に最適。主に耐摩耗性が重要な部分に利用される。 | 高精度の表面加工 |

| フライスカッター | フライス盤での使用に適し、特に平面や形状加工がしやすい。MCナイロン®の大まかな形状加工や平面仕上げに有効。 | 粗加工、平面加工 |

| リーマー | 穴の寸法精度を高めるために使用し、滑らかな内面仕上げが可能。内径加工に適しており、摩擦や抵抗を低減する。 | 精密な内径加工、穴仕上げ加工 |

各工具の特徴と使用のポイント

- 超硬工具

- 耐摩耗性が高く、MCナイロン®の高精度加工に向いています。高速加工でも熱が発生しにくいため、寸法安定性が求められる仕上げ工程に最適です。

- 高速鋼工具

- コストパフォーマンスが良く、特に複雑な形状や曲面加工で効果を発揮します。低速から中速での加工に適しており、軽度の切削や細かい加工に向いています。

- ダイヤモンドコーティング工具

- 高精度かつ耐摩耗性のある仕上げ加工が可能です。ナイロン系樹脂の表面に微細な仕上がりが求められる際に適していますが、コストが高いため重要な箇所への使用が推奨されます。

- フライスカッター

- 大きな面積や形状を切削するのに適した工具です。MCナイロン®の平面加工や粗加工で効果を発揮し、作業効率を高めます。

- リーマー

- 穴の寸法精度や内面の仕上げ精度を高めるために使用されます。ナイロン素材の滑らかさを生かした内部仕上げが可能で、摩擦を軽減するために重要です。

注意点

- 切削速度と送り速度の調整 各工具で適切な切削速度と送り速度を調整することで、工具寿命の延長と加工精度の向上が図れます。

- 工具の摩耗確認と交換 ナイロンは柔らかいため工具の摩耗は少ないですが、切れ味が落ちると表面の仕上がりが悪くなるため、定期的な工具点検と交換を行いましょう。

タップ加工のテクニック:MCナイロン®へのねじ加工を成功させるためのポイント

| テクニック | 内容 |

|---|---|

| 下穴の準備 | MCナイロン®は柔らかい素材のため、適切なサイズの下穴を開けることが重要。一般的に金属に比べて少し小さめの下穴を推奨。 |

| タップの選択 | 樹脂用のタップを使用し、先端が丸みを帯びた形状のものを選ぶことで割れを防止。 |

| タッピングオイルの使用 | 摩擦を減少させ、滑らかな仕上がりを確保するために、樹脂用の切削オイルや潤滑剤を少量使用する。 |

| 送り速度の調整 | 高速での加工は素材に熱が加わりやすく、変形の原因になるため、低速でゆっくり進める。 |

| 冷却 | 摩擦熱がこもりやすいため、適度に冷却しながら加工することで変形や収縮を防止。 |

| 切削屑の排出 | MCナイロン®はタップ加工時に切削屑が溜まりやすいので、タップをこまめに逆回転させて屑を排出。 |

各テクニックの詳細

- 下穴の準備

- MCナイロン®は金属よりも柔らかく、タップ加工中に割れやすいため、下穴をやや小さくすることでねじ山が強くなり、耐久性が増します。過度に小さくするとタップが破損する可能性があるため、適切なサイズを選定してください。

- タップの選択

- 樹脂加工専用のタップ(ねじ切り工具)を使うことで、割れや変形を最小限に抑えられます。MCナイロン®は粘りがある素材なので、刃先が鋭くない、やや丸みを帯びたタップが適しています。

- タッピングオイルの使用

- 樹脂用の切削オイルを使うことで、滑らかに加工が進みます。ただし、量が多いとタップが滑りやすくなるので、少量のオイルで充分です。

- 送り速度の調整

- MCナイロン®は熱が加わると変形しやすいため、低速でゆっくりと進めることが重要です。速度を調整しながら慎重に加工を行うことで、精度の高いねじ山が得られます。

- 冷却

- 加工時に熱がこもるとMCナイロン®が膨張したり収縮したりするので、冷却をこまめに行うことで形状変化を抑えられます。エアブローや冷却液を併用すると良いでしょう。

- 切削屑の排出

- タップ加工中に切削屑が溜まると精度が低下するため、加工途中でタップを逆回転させて屑を排出します。これにより、タップへの負荷を減らし、スムーズな加工が可能です。

工具の選び方とメンテナンス

| 項目 | 内容 |

|---|---|

| 工具の材質選び | 高速鋼(HSS)や超硬工具を推奨。MCナイロン®は柔らかいため、耐久性と鋭い刃先を持つ工具が最適。 |

| 刃形状の選択 | 樹脂加工に特化した鋭い刃先を持つ工具、またはバリを抑える丸みのある刃先を選ぶことで仕上がりが向上。 |

| 切削角度の確認 | プラスチック専用の切削角(鋭いポジティブアングル)を持つ工具が効率的。 |

| 表面コーティング | 非粘着性を高めるコーティング(例:TiN、DLC)を施した工具は樹脂の付着を防ぎ、摩耗を低減。 |

| 工具の保管方法 | 乾燥した場所に保管し、湿気や汚れが付かないようにする。使用後は必ず清掃して刃先を保護。 |

| 切れ味の維持 | 定期的に研磨して切れ味を維持する。切れ味が鈍ると熱が発生しやすく、MCナイロン®に悪影響。 |

| 工具の摩耗管理 | 使用頻度に応じて交換時期を記録し、摩耗による仕上がり不良を防止。 |

| 冷却と潤滑の活用 | 切削時には冷却剤や潤滑剤を使用し、工具の寿命を延ばし加工精度を向上。 |

詳細情報

- 工具の材質選び

- MCナイロン®は金属に比べて柔らかいが、切削工具の摩耗は避けられません。特に超硬工具は耐久性が高く、長時間の加工でも切れ味を維持します。一方、高速鋼工具(HSS)は経済的で扱いやすく、短時間の加工に向いています。

- 刃形状の選択

- 樹脂用の工具は、通常の金属用工具よりも鋭い刃先やポリッシュされた表面を持ち、滑らかな加工を可能にします。特に、MCナイロン®は加工中にバリが発生しやすいため、丸みを帯びた刃先が有効です。

- 表面コーティング

- DLC(ダイヤモンドライクカーボン)コーティングやTiN(窒化チタン)コーティングを施した工具は、MCナイロン®のような樹脂の付着を防ぎ、加工効率を向上させます。

- 切削角度の確認

- 樹脂加工では切削角度が重要です。鋭いポジティブアングルを持つ工具を使うと、切削抵抗が減少し、より精密な仕上がりが得られます。

- メンテナンスの実践

- 工具の寿命を延ばすためには、使用後の清掃が欠かせません。樹脂の切削屑が刃先に固着すると性能が低下するため、エアブローや適切な溶剤を使って除去します。

- 工具の摩耗管理

- 工具の摩耗は加工精度に直結するため、定期的な点検が重要です。工具の交換時期を記録し、摩耗による不具合を防ぎます。

MCナイロン®のねじ切り加工

ねじ切り加工の基礎知識

MCナイロンは、部品製造において非常に優れた素材です。その加工方法を知ることは、製造過程で重要なポイントとなります。MCナイロンを加工する際には、適切な切削速度と切削深さを選択することが重要です。加工に適したツールや機械を使用することで、品質を向上させることができます。 例えば、精密な部品を製造する際には、MCナイロンの特性を考慮して適切な加工条件を設定する必要があります。また、部品の形状やサイズに合わせて適切な加工方法を選択することも重要です。これらのポイントを押さえることで、効率的かつ正確な部品製造が可能となります。 部品製造においてMCナイロン加工を行う際には、素材の特性を理解し、適切な加工条件を設定することが重要です。正しい加工方法を選択し、品質を向上させることで、製品の性能や耐久性を高めることができます。実践!ねじ切り加工のポイント

| 項目 | 内容 |

|---|---|

| 適した工具の選択 | プラスチック用タップやダイスを使用。鋭い刃先で、切れ味がよくバリを抑えられる工具を選ぶ。 |

| 下穴径の設定 | 樹脂の伸びを考慮し、推奨下穴径を若干大きめに設定する(例:MCナイロン®の場合、通常より0.1~0.2mm大きい下穴)。 |

| 切削速度の調整 | 樹脂の溶けを防ぐため、低速で一定の速度を維持。過度な速度は熱の発生やねじの損傷を招く。 |

| 切削油の使用 | 冷却と潤滑を目的に専用の切削油や水溶性潤滑剤を使用し、滑らかな加工と工具寿命の延長を図る。 |

| タップの挿入方法 | タップをまっすぐ挿入し、1回転ごとに逆回転を行い切り屑を排出。これにより詰まりを防ぎ、仕上がりが向上する。 |

| 加工中の温度管理 | 熱が溜まらないよう加工中に冷却を徹底。高温になるとMCナイロン®が柔らかくなり、寸法精度が落ちる可能性がある。 |

| バリ取りと仕上げ | 加工後はバリ取り工具ややすりを使用し、表面を滑らかに整える。ネジの嵌合を滑らかにするために重要。 |

| ねじ山の検査 | ねじゲージで精度を確認。摩耗や変形がある場合は再加工を検討。 |

詳細情報

- 適した工具の選択

- MCナイロン®のような樹脂は切削時の熱による変形や付着が起こりやすいため、プラスチック専用タップを選びます。専用工具は刃先の角度や溝が最適化され、樹脂を効率よく排出できます。

- 下穴径の設定

- 下穴径が小さすぎると樹脂が圧縮されて変形するため、少し大きめの径が適切です。MCナイロン®の柔軟性を考慮すると、0.1~0.2mm大きい下穴が推奨されます。

- 切削速度の調整

- 切削速度が速すぎると摩擦熱が発生し、樹脂が溶けて工具に付着します。手動加工の場合、一定のリズムでタップを回すと良い結果が得られます。

- 切削油の使用

- 専用の切削油は熱の発生を抑え、摩擦を低減します。冷却効果が高い水溶性潤滑剤を使用することで加工精度が向上します。

- タップの挿入方法

- タップ挿入時に1回転ごとに逆回転を入れることで、切り屑が詰まるリスクを低減。これにより工具の寿命が延び、ネジ山がきれいに仕上がります。

- 加工中の温度管理

- 加工中に過剰な熱が発生すると、MCナイロン®が柔らかくなり、ねじ山が変形します。加工中の冷却が不可欠です。

- バリ取りと仕上げ

- ねじ切り加工後は必ずバリ取りを行い、ねじの嵌合性を向上させます。小型のバリ取り工具ややすりが便利です。

- ねじ山の検査

- 加工後のネジ精度を確認するためにねじゲージを使用します。適合しない場合は、下穴径や切削条件を見直します。

適切な手順と工具を使用することで、MCナイロン®のねじ切り加工の精度が向上し、長期的に信頼性の高い製品を実現できます。

トラブル回避のためのコツ

| トラブル事例 | 原因 | 回避策 |

|---|---|---|

| ねじ山の破損 | ・過大な切削速度 ・適切でない工具の使用 | ・低速で一定の切削速度を維持 ・プラスチック専用タップを使用 |

| 加工中の熱で材料が変形する | ・摩擦熱の蓄積 ・冷却不足 | ・切削油や冷却水を使用 ・連続加工を避け適度に冷却時間を設ける |

| 切り屑の詰まりによる工具の損傷 | ・切り屑排出が不十分 ・逆回転を省略 | ・1回転ごとに逆回転を行い切り屑を排出 ・深穴加工時は特に切り屑の排出を確認 |

| ねじの精度が低い | ・下穴径が適切でない ・工具の摩耗 | ・材質に応じた下穴径を設定 ・工具の摩耗状態を定期的に点検 |

| ネジ嵌合時のバリ問題 | ・加工後のバリ取り不足 | ・加工後にやすりやバリ取り工具で丁寧に仕上げ |

| 工具寿命の短縮 | ・加工条件が過酷 ・工具メンテナンス不足 | ・適切な切削条件を設定 ・使用後の工具を清掃し定期メンテナンスを実施 |

詳細なトラブル対策

- ねじ山の破損防止

- 切削速度が速すぎると摩擦熱が蓄積し、樹脂が柔らかくなってねじ山が損傷します。加工対象に応じた速度設定が重要です。

- 熱変形の回避

- 加工中に熱が蓄積するとMCナイロン®の寸法精度が低下します。冷却材や切削油を活用し、加工温度を管理しましょう。

- 切り屑詰まりの防止

- 切り屑が詰まると工具の寿命が短縮されるだけでなく、仕上がりにも影響します。定期的に切り屑を排出する逆回転操作を取り入れることで解消できます。

- ネジの精度向上

- 精度の低下は主に下穴径や工具摩耗が原因です。加工前に推奨下穴径を確認し、定期的に工具を交換してください。

- 仕上げでのバリ処理

- MCナイロン®は加工後にバリが発生しやすいので、仕上げ作業が必要です。小型やすりや専用工具を使い、ねじの嵌合性を高めましょう。

- 工具の長寿命化

- 工具寿命を延ばすには適切な条件での加工とメンテナンスが不可欠です。加工後は工具を清掃し、摩耗部を確認して適宜交換します。

MCナイロン®加工の応用

複雑な形状の加工方法

| 加工方法 | 特徴 | 応用例 |

|---|---|---|

| 5軸加工 | ・複雑な形状や曲面加工が可能 ・工具の向きを自在に変えられる | ・多角形部品 ・形状が入り組んだ機械部品 |

| ウォータージェット加工 | ・熱の影響が少なく、材料へのダメージを抑える ・高圧水流で材料を切断可能 | ・高精度の輪郭加工 ・薄い部材のカット |

| CNC旋盤加工 | ・回転する素材に対して工具を当てる加工方法 ・対称形状の部品が得意 | ・円筒形や円錐形の部品 ・軸受けやプーリーなどの製造 |

| 放電加工 | ・電気を利用して金属を加工 ・硬い材料や複雑な内部形状の加工に適している | ・精密金型 ・極小の凹凸加工が必要な部品 |

| レーザー加工 | ・精密な切断が可能 ・MCナイロンのような厚みのある樹脂にも対応 | ・精密な切り抜き ・薄い板状のナイロン製品の加工 |

| 3Dプリンター加工 | ・複雑な形状の試作に適している ・迅速な製造が可能 | ・複雑な形状の試作品 ・軽量化した設計のテストモデル |

複雑形状の加工のポイント

- 5軸加工による多角形部品の精密加工

- 5軸加工機は、工具の向きを自在に変えられるため、多角形や曲面がある形状も1回のセットアップで加工できます。これにより、精度が求められる機械部品にも対応が可能です。

- ウォータージェット加工での熱影響を抑えた切断

- ウォータージェット加工では、高圧水でMCナイロンを切断するため、熱による変形を防ぎつつ正確な輪郭が得られます。特に薄い板や熱に弱い部品の加工に適しています。

- CNC旋盤加工での対称形状の作成

- 対称形状が必要な場合、CNC旋盤は非常に効果的です。特に、円筒形の軸受けやプーリーのような構造が必要な部品に利用されます。

- 放電加工による精密な凹凸形成

- 放電加工は硬い材料や複雑な内部形状に最適です。MCナイロンにも適用可能で、特に金型や極小の凹凸が必要な部品で活用されます。

- レーザー加工による高精度切り抜き

- レーザー加工は、高精度な切断を可能にし、MCナイロンのような厚みのある素材も処理できます。精密な形状の切り抜きが求められる場合に有効です。

- 3Dプリンターによる複雑形状の試作

- 3Dプリンターは、MCナイロンの複雑な形状の試作品を迅速に製造でき、設計のテストや軽量化を進める段階で特に有効です。

複雑な形状加工の適用例と注意点

- 複雑な形状が必要な場合、適切な加工方法を選択することで、精度や加工効率を向上できます。

- 加工方法の選択時は、MCナイロン特有の特性(吸湿性や熱による変形)を考慮し、熱管理や冷却対策を講じると安定した結果が得られます。

部品製造に最適!MCナイロン加工のポイント解説

MCナイロンは、部品製造において優れた性能を発揮する素材です。その加工方法について解説します。 MCナイロン加工のポイントは、その耐摩耗性や耐油性などの特性を最大限に活かすことです。例えば、自動車部品や機械部品として広く使用されています。摩擦が多い環境下でも性能を維持できるため、耐久性が求められる場面で重宝されています。 加工方法としては、精密な切削やCNC加工が一般的です。複雑な形状でも精度よく加工できるため、高い寸法精度が求められる部品に適しています。 MCナイロンは、その特性を活かした部品加工において優れた選択肢となることが期待されています。精密部品製造への応用

MCナイロン加工は、精密部品製造において非常に重要な技術です。MCナイロンは耐摩耗性や潤滑性に優れ、高い剛性と強度を持ちます。これにより、部品の精度や耐久性を向上させることが可能となります。 例えば、自動車や機械部品などの精密部品にMCナイロン加工が活用されています。摩擦や熱に強い性質が要求される部品において、MCナイロンは優れた性能を発揮します。加工技術の向上により、さらなる精密加工や微細加工も可能となっています。 したがって、MCナイロン加工は精密部品の製造において欠かせない技術であり、製品の品質向上や性能向上に貢献しています。精密部品製造業界において、MCナイロン加工の重要性はますます高まっています。加工精度を上げるためのアドバイス

| アドバイス | 詳細 |

|---|---|

| 適切な工具選定 | ・加工する素材に適した工具を選ぶことで、切削面の仕上がりや精度を向上。 ・工具の摩耗や不具合を最小限に抑える。 |

| 工具の状態確認とメンテナンス | ・工具の刃先が鋭利であることを確認し、定期的にメンテナンスを行う。 ・摩耗した工具はすぐに交換。 |

| 冷却剤の使用 | ・切削中の発熱を抑えるため、冷却剤を使用して熱膨張を防ぐ。 ・適切な冷却剤の選定と、冷却効率を向上させる。 |

| 適切な切削条件の設定 | ・切削速度、送り速度、切削深さなどを最適化して加工時の安定性を確保。 ・過剰な切削条件を避け、バリや振動を減少させる。 |

| 加工中の振動を抑える | ・機械の剛性を高め、振動を最小限に抑える。 ・工具の設置状態や加工条件を見直して、振動を防ぐ。 |

| ワークピースの固定方法を最適化 | ・ワークピースが動かないように、しっかりと固定する。 ・固定具の精度やワークピースの位置決め精度を確認。 |

| 加工機の精度確認と調整 | ・加工機自体の精度を定期的に確認し、必要に応じて調整。 ・機械のキャリブレーションを定期的に行う。 |

| 温度管理の徹底 | ・環境温度や機械温度が加工精度に影響を与えるため、温度管理を徹底する。 ・温度が安定した環境で作業を行う。 |

| 高精度な測定機器の使用 | ・加工後の寸法測定には、高精度な測定機器(例えば、マイクロメーターや3D測定機)を使用する。 |

| 段階的な加工 | ・複雑な形状や精度が必要な場合、一度に加工するのではなく、段階的に仕上げていくことで精度を高める。 |

加工精度向上のための実践的なポイント

- 工具の最適化

- 精度を向上させるためには、MCナイロンに適した高品質な切削工具を使用します。工具が摩耗していると、加工精度が落ちるため、定期的な点検と交換が必要です。

- 冷却対策

- 切削中の熱膨張を抑えるために冷却剤を使用することが重要です。MCナイロンは熱に敏感な材料であるため、冷却剤による温度管理が精度を保つ鍵となります。

- 振動抑制

- 加工中の振動は、加工精度に大きな影響を与えるため、振動を最小限に抑えることが必要です。機械の剛性を確保し、工具の設置状態を安定させることで振動を防ぎます。

- ワークピースの固定

- 加工精度を保つためには、ワークピースの位置決めと固定方法が重要です。ワークピースが加工中に動かないよう、しっかりと固定する必要があります。

- 温度の管理

- 周囲温度や機械の温度が加工精度に影響を与えるため、温度を一定に保つことが大切です。特にMCナイロンのような吸水性のある素材では、温度管理が重要です。

- 段階的加工

- 複雑な形状を加工する場合、段階的に仕上げていくことで、精度が向上します。切削量を少なくし、細かい工程で仕上げることが精度向上に繋がります。

環境への配慮とMCナイロン®

MCナイロンの環境影響

MCナイロンの加工は部品製造において非常に適しています。MCナイロンは強度があり、耐摩耗性に優れ、耐油性や耐化学薬品性にも優れています。これにより、機械部品や歯車、軸受などの製造に広く使用されています。例えば、工作機械や輸送機器などの様々な産業で利用されています。 MCナイロンは環境への影響も考慮されており、リサイクルが可能であり、廃棄物の削減にも貢献しています。また、耐久性が高いため、寿命が長く、交換の頻度が低いことからも環境に優しい素材として注目されています。 このように、MCナイロンは部品製造において優れた素材であり、環境への配慮もされています。そのため、様々な産業で広く活用されている素材と言えます。まとめ

MCナイロンは機械工学や自動車産業などの部品製造において非常に重要な素材です。その特性を活かすためには、適切な加工が必要です。MCナイロンの加工においては、適切な切削速度や刃具の選定がポイントとなります。さらに、冷却や潤滑剤を適切に使用することで、加工精度を高めることができます。部品の特性や用途に応じて、適切な加工方法を選定することが重要です。効率よく加工するためのMCナイロン用工具とは?

「効率よく加工するためのMCナイロン用工具とは?」

MCナイロンを効率的に加工するためには、適切な工具が欠かせません。MCナイロンは耐摩耗性や耐油性に優れた素材であり、さまざまな産業で幅広く使用されています。本記事では、MCナイロン用工具に焦点を当て、その特性や使用方法について詳しく解説します。

MCナイロンの特性を理解し、適切な工具を使用することで、加工作業の効率が向上し、品質の向上にもつながります。どのような工具を使用すればよいのか、どのように選ぶべきかについても紹介します。さらに、MCナイロンを使用した加工工程でのポイントや注意点についても触れていきます。

加工現場での作業効率を高め、品質を向上させるためには、MCナイロン用工具の選定や使い方を正しく理解することが不可欠です。本記事を通じて、MCナイロン加工における工具の重要性や具体的な活用方法についてご紹介いたします。

MCナイロンとは

MCナイロンの特性と利点

MCナイロンは、機械的性質に優れているため、様々な用途に利用されています。その特性から、耐摩耗性や潤滑性に優れており、高い剛性を持っています。これにより、熱や化学薬品にも強く、耐久性があります。MCナイロンは、自動車部品や機械部品、歯車などに幅広く使われています。

MCナイロンを効率よく加工するためには、専用の工具が欠かせません。例えば、高速度スチールや硬度の高い工具が必要です。これらの工具は、MCナイロンの特性を最大限に引き出すために大切です。加工時に工具選びを間違えると、品質や生産性に影響が出る可能性があります。つまり、適切な工具を選ぶことが、MCナイロンを効率よく加工するためのポイントと言えます。

MCナイロンの一般的な用途

MCナイロンは、その耐摩耗性や強度など優れた特性から、さまざまな分野で広く利用されています。例えば、歯科医療では入れ歯や歯科器具に利用され、自動車業界では歯車やベアリングなどの精密部品に採用されています。さらに、スポーツ用具や家庭用品にも使用され、その多様な用途から広く支持されています。

MCナイロンを効率よく加工するためには、専用の工具が必要です。例えば、高速度切削や精密な形状加工が可能なフライス盤や旋盤が活用されます。また、切削液や冷却装置を適切に使用することも重要です。

MCナイロンはその特性を活かしてさまざまな製品に応用されており、適切な工具を使用することで効率的に加工することが可能です。

MCナイロンの加工方法

MCナイロン加工前の準備

MCナイロンを効率よく加工するためには、まず加工前の準備が重要です。MCナイロンは強度や耐摩耗性に優れていますが、切削時に溶けやすい性質があります。そのため、適切な工具を使用することが重要です。

MCナイロンの特性を考慮して、適切な切削速度や切削量を設定することで効率的な加工が可能です。また、冷却液を使用して過熱を防ぎ、切削面の仕上がりを向上させることも大切です。

例えば、ダイヤモンドコーティングされた切削工具はMCナイロンの加工に適しており、高速切削や高精度加工が可能です。

加工前の準備がしっかりと整えられていれば、MCナイロンを効率よく加工し、高品質な製品を生産することができます。そのため、適切な工具の選択と切削条件の設定が重要です。

加工方法の種類と特徴

MCナイロンの加工には、様々な工具が利用されます。加工方法には、切削加工や押出成形などがあります。例えば、切削加工では、旋盤やフライス盤などの工具が使用されます。これにより、精密な形状や寸法を加工することができます。一方、押出成形は熱を加えて材料を加工する方法で、簡単に大量生産が可能です。MCナイロンは強度が高く、耐摩耗性に優れているため、機械部品や歯車などの部品加工に適しています。

加工に適した工具を選ぶことで、効率的に製品を作ることができます。MCナイロンを使用する際は、素材特性を考慮して適切な工具を選択することが重要です。これにより、加工精度や耐久性を向上させることができ、製品の品質向上につながります。MCナイロンの特性を理解し、適切な工具を選ぶことが加工効率の向上につながります。

加工精度を高めるためのコツ

MCナイロンを効率よく加工するためには、適切な工具が必要です。MCナイロンは硬くて耐摩耗性に優れた素材であり、これを加工する際には専用の工具が必要となります。MCナイロン用の工具は、適切な刃先形状や刃先材質を選ぶことが重要です。例えば、高速度鋼や固体硬合金などの硬質な素材で作られた工具が適しています。

さらに、適切な切削条件を設定することも重要です。適切な切削速度や切削深さ、切削量を設定することで、加工精度を向上させることができます。例えば、適切なスピンドル回転数や送り速度を設定することで、MCナイロンを効率よく加工することができます。

以上のように、MCナイロンを効率よく加工するためには適切な工具と切削条件の設定が重要です。これらをしっかりと考えることで、加工精度を高めることができます。

樹脂加工での外径切削に適した工具

外径切削の基本

MCナイロンを効率よく加工するためには、適切な工具を使用することが重要です。MCナイロンは耐摩耗性や耐薬品性に優れた特性を持ち、潤滑剤を必要としないため加工が比較的容易です。しかし、適切な工具を選ばないと表面仕上げや寸法精度に影響を与えることがあります。

MCナイロン用工具は、切削加工や穴あけ加工に適したものがあります。例えば、切削工具には硬さと耐摩耗性に優れた工具が選ばれることが重要です。また、穴あけ工具には加工速度を上げることができる工具が選ばれます。

MCナイロンを効率よく加工するためには、適切な工具を選んで正しい加工方法を取ることが大切です。これにより、高品質な製品が生産されるだけでなく、加工効率も向上します。

MCナイロン用の切削工具の種類

MCナイロンのような素材を効率よく加工するためには、適切な切削工具を使用することが重要です。MCナイロンは熱可塑性の高い素材であり、硬い素材ではないため、切削時に注意が必要です。MCナイロン用の切削工具には、特に硬度や摩擦を考慮したものがあります。

まず、MCナイロン用の切削工具の種類としては、ポリカーボネート加工用のエンドミルやビットが挙げられます。これらは、MCナイロンなどの熱可塑性樹脂に適した刃先形状やコーティングが施されており、滑らかで綺麗な加工が可能です。

さらに、MCナイロンの特性に合わせて設計されたスピンドルやカッターもあります。これらの工具を使用することで、MCナイロンを効率よく加工し、高品質な製品を作ることができます。MCナイロン加工の際には、適切な工具を選んで使いこなすことが大切です。

切削工具の材質と特性

MCナイロンは、効率的に加工するために適した材料です。このような材料を加工する際に重要なのは、適切な切削工具を使用することです。MCナイロン用の工具は、材料特性を考慮して設計されており、効率的かつ精密な加工が可能です。

例えば、MCナイロンは摩擦や磨耗が少ない特性を持っています。そのため、適切な切削工具を使用することで、延びやノリが少なく、滑らかな仕上がりを実現できます。さらに、適切な刃先形状や切削速度を選択することで、加工効率を高めることができます。

したがって、MCナイロンを効率よく加工するためには、材料特性に適した切削工具を選択し、適切な加工条件を設定することが重要です。これによって、高品質な加工製品を効率的に生産することが可能となります。

樹脂加工のポイントと技術

加工時の温度管理

MCナイロンを効率よく加工するためには、加工時の温度管理が重要です。なぜなら、MCナイロンは高温で加工すると変形や品質劣化のリスクが高まるからです。例えば、適切な温度で熱処理を行うことで、MCナイロンの強度や耐久性を確保できます。また、加工時に過熱を防ぐためには、冷却装置を適切に設置することも重要です。このように、温度管理を適切に行うことで、MCナイロンの加工品質を向上させることができます。効率的な加工を実現するためには、加工時の温度管理に注意を払いながら作業を行うことが重要です。

切削速度の選定

MCナイロンは、非常に堅牢であり、加工が難しい素材の一つです。そのため、効率よく加工するためには適切な工具選びが欠かせません。MCナイロンを切削する際には、適切な切削速度の選定が重要です。高速で切削すれば良いというわけではなく、素材の性質や工具の種類に合わせて適切な速度を選定することが肝要です。

例えば、MCナイロンは熱に弱い特性を持っているため、高速で切削すると熱が発生しやすくなり、加工精度が低下する可能性があります。このように、切削速度を適切に選定することで、熱の発生を抑え、精密な加工を実現することができます。そのため、MCナイロンを効率よく加工するためには、適切な切削速度を選定する工具選びが重要なポイントとなります。

バリ取りの技術と重要性

加工において重要なのが、MCナイロン用工具です。MCナイロンは非常に強力で、耐摩耗性に優れています。これを効率よく加工するためには、適切な工具を使用することが不可欠です。例えば、切削工具や研磨工具があります。

MCナイロンは非常に硬いため、一般的な工具では加工が難しいことがあります。しかし、専用のMCナイロン用工具を使用することで、効率的に加工することが可能となります。これにより、作業効率が向上し、品質の向上も期待できます。

例えば、高精度の部品加工や耐久性のある機械部品の製造において、MCナイロン用工具は欠かせない存在です。適切な工具を選ぶことで、加工作業をスムーズに行うことができます。効率的な加工を実現するためには、適切なMCナイロン用工具の選択が重要です。

MCナイロン加工の基本と応用技術

基本的な切削加工技術

MCナイロンを効率よく加工するためには、適切な工具が重要です。MCナイロンは熱可塑性樹脂であり、切削時に適切な冷却が必要です。また、切削速度や刃先形状も重要です。例えば、高速鋼や超硬合金製の切削工具はMCナイロンに適しています。これらの工具は優れた切れ味を持ち、耐熱性に優れています。

MCナイロンの特性を考慮し、切削加工を行う際には適切な工具を選択することが重要です。適切な工具を使用することで、作業効率が向上し、品質の向上にもつながります。MCナイロンを効率よく加工するためには、適切な工具の選択が欠かせません。

応用技術と複雑形状の加工

MCナイロンは、その特性から加工が難しい素材として知られています。しかし、効率よく加工するためには専用の工具が必要です。MCナイロン用の工具は、素材の特性に適した設計や材質で作られており、精密な加工作業を可能にします。

例えば、高速切削工具や高耐久性の刃を持つ工具などが効率的な加工を実現します。これらの工具は、表面仕上げや複雑な形状加工に適しています。MCナイロンのような特殊な素材を扱う際には、適切な工具を使うことで品質向上や生産性の向上が期待できます。

要するに、MCナイロンを効率よく加工するためには、専用の工具を選択することが重要です。適切な工具を使うことで、加工精度を高めることができ、生産性を向上させることができます。

精度向上のための工夫

MCナイロンを効率よく加工するためには、適切な工具が重要です。MCナイロンは耐熱性や耐摩耗性に優れていますが、硬度が高いため通常の工具ではうまく加工できません。そこで、高速度鋼や硬質合金などの専用工具が必要となります。

例えば、MCナイロンをミーリングする際には、切削刃の形状やコーティングに工夫が必要です。適切なスピードや切削量を設定し、過度な加工を避けることが重要です。さらに、冷却や潤滑も適切に行いながら作業を進めることで、綺麗な仕上がりを実現できます。

つまり、MCナイロンを効率的に加工するためには、適切な専用工具を使用し、適正な加工条件を設定することが重要です。これらの工夫によって、作業効率を向上させることができます。

樹脂切削加工における工具の選び方

工具選定の基準

MCナイロンを効率的に加工するためには、適切な工具の選定が重要です。MCナイロンは耐摩耗性や自己潤滑性に優れていますが、その特性を生かすためには適切な工具が必要です。

まず、切削加工に適した硬度と切れ味がある刃物が必要です。MCナイロンは柔らかい材料なので、刃物がすぐに摩耗してしまうことがあります。また、刃先の形状や切れ味も重要です。

さらに、加工精度を高めるためには適切な冷却や潤滑が必要です。適切な冷却剤や潤滑剤を使用することで、切削時の摩擦を減らし、品質の向上につながります。

これらの工具選定の基準を理解し、適切な工具を使用することで、MCナイロンの加工効率を向上させることができます。

耐久性とコストパフォーマンス

MCナイロンは、耐久性とコストパフォーマンスに優れた素材です。工具を選ぶ際には、これらの特性を最大限に活かすことが重要です。MCナイロン用工具は、加工作業を効率的かつ正確に行うために設計されています。例えば、高い剛性と耐摩耗性を持つMCナイロン用フライスツールは、硬い素材を効率よく加工するのに最適です。同様に、MCナイロン用の旋削工具は、高速での加工に適しており、短時間で大量の加工作業を行うことができます。これらの工具を使用することで、作業効率が向上し、品質の向上も期待できます。効率的な加工を実現するためには、MCナイロン用工具の適切な選択が欠かせません。

加工品質を左右する工具の特性

MCナイロンの加工において、工具の選択は加工品質に大きな影響を与えます。MCナイロンは、熱可塑性の高い素材であり、適切な工具を使用しないと加工中に問題が生じることがあります。例えば、適切でない刃先形状の工具を使用すると、切削面が粗くなったり割れが生じたりすることがあります。

ですから、MCナイロンを効率よく加工するためには、適切な工具を選ぶことが重要です。例えば、優れた刃先形状や適切な刃先角を持つ工具を選ぶことで、加工品質を向上させることができます。また、耐摩耗性や耐熱性に優れた工具を選ぶことで、工具の寿命を延ばすこともできます。

MCナイロンの加工を行う際には、工具の特性を理解し、適切な工具を選択することが重要です。これにより、効率的かつ品質の高い加工が可能となります。

メーカーと製品の信頼性

MCナイロンを効率的に加工するためには、適切な工具を選ぶことが重要です。MCナイロンは機械的強度や耐摩耗性に優れており、自己潤滑性も持っています。したがって、加工時に摩耗や熱の発生を考慮しなければなりません。適切な工具を使用することで、加工効率が向上し、品質の向上にもつながります。

例えば、MCナイロンを旋盤加工する際には、硬質合金製の切削工具が適しています。これにより、切削時の熱や摩耗を最小限に抑えることができます。また、フライス加工においては、刃先の形状やコーティングが重要です。適切な工具を選択することで、切削抵抗が低くなり、スムーズな加工が可能となります。

つまり、MCナイロンを効率よく加工するためには、適切な工具の選択が鍵となります。工具の特性や加工条件に合わせて適切な工具を選ぶことで、生産性の向上や加工精度の向上が期待できます。

MCナイロン加工工具の保守と管理

工具の正しい保守方法

MCナイロンを効率的に加工するためには、適切な工具が必要です。たとえば、耐摩耗性に優れた切削工具や精密な加工が可能な工具が重要です。これらの工具は、MCナイロンの特性を最大限に活かし、効率的な加工を可能にします。

MCナイロンは自己潤滑性があり、耐摩擦性に優れています。したがって、適切な工具を使用することで、加工過程での摩擦を最小限に抑えることができます。これにより、加工精度が向上し、作業効率が向上します。

さらに、MCナイロンは比較的熱に弱い素材であるため、高速での加工や高温での加工は避けるべきです。適切な冷却装置を使用することで、材料の劣化を防ぎながら、効率的に加工を行うことができます。

以上のように、適切な工具と工具の保守方法を遵守することで、MCナイロンの効率的な加工が可能となります。

工具寿命を延ばすためのポイント

MCナイロンを効率よく加工するためには、適切な工具の選択が重要です。MCナイロンは軽量で強靭な素材ですが、熱や摩擦に弱い性質があります。したがって、適切な切削速度や冷却方法を選ぶことが重要です。例えば、高速度旋盤や冷却液を使用することで、加工効率が向上します。

さらに、適切な切削形状も工具寿命を延ばすポイントです。MCナイロンに適した刃先形状や切削角を選択することで、切削時の摩擦や熱の発生を抑えることができます。これにより、工具の耐久性が向上し、効率的な加工が可能となります。

工具寿命を延ばすためには、適切な工具選びと切削条件の確保が欠かせません。MCナイロンを効率よく加工するためには、工具の選定に注意し、適切な加工条件を整えることが重要です。

定期的なメンテナンスの重要性

MCナイロンを効率よく加工するためには、適切な工具が重要です。MCナイロンは耐摩耗性や潤滑性に優れ、耐油性や耐熱性もあるため、加工時に適切な工具を選ぶことが重要です。例えば、精度の高いカッターやドリル、適切な冷却液などを使用することで、効率的に加工が可能となります。さらに、適切なスピードや切削条件を設定することも大切です。

MCナイロンは自己潤滑性があるため、適切な工具を使用することで加工精度が向上し、作業効率も高まります。そのため、MCナイロンを効率よく加工するためには、適切な工具の選定と加工条件の調整が欠かせません。結果として、品質向上と生産性の向上が期待できます。

実践!MCナイロン加工プロジェクト

加工プロジェクトの計画と準備

MCナイロンの加工において、効率的な作業をするためには、適切な工具の選択が重要です。MCナイロンは摩擦性や耐摩耗性に優れた素材であり、独特の性質を持っています。このため、切削や穴あけなどの加工には適した工具が必要です。

まず、MCナイロンを効率よく加工するためには、適切な切削工具が必要です。固い素材であるMCナイロンをきれいに切削するためには、適切な刃先形状や刃先材質を選択することが重要です。また、切削速度や送り速度などの加工条件も適切に設定する必要があります。

さらに、穴あけ作業においても、MCナイロン用の適切な工具が必要です。例えば、スムーズな穴あけを行うためには適切なドリルやエンドミルを選択することが重要です。

効率的な加工作業を行うためには、MCナイロン用の工具を適切に選択し、適切な加工条件を設定することがポイントです。これにより、高品質な加工が可能となります。

加工プロセスの実行

MCナイロンの加工を効率的に行うために重要なのは、専用の工具を使用することです。例えば、高品質の切削刃を備えたエンドミルやボールエンドミルが挙げられます。これらの工具は、MCナイロンの特性に適した設計で作られており、素材を効率的かつ精密に削ることができます。

さらに、冷却機能が備わった工具を選ぶことも重要です。MCナイロンのような熱に敏感な素材を加工する際には、冷却が十分に行われなければ加工精度が低下したり、工具の寿命が短くなる可能性があります。したがって、適切な冷却機能が備わった工具を選択することが肝要です。

このように、専用の切削工具を選び、適切な冷却機能を備えた工具を使うことで、MCナイロンの加工効率が大幅に向上し、高品質な加工が可能となります。

加工後の検証と品質管理

MCナイロンを効率よく加工するためには、適切な工具が必要です。MCナイロンは強靭であるため、適切な切削工具や研削工具を使用することが重要です。これにより、素材を効率的に削ることができ、加工の品質を確保することができます。

例えば、硬質合金やダイヤモンドコーティングされた工具は、MCナイロンの加工に適しています。これらの工具は耐摩耗性が高く、長期間使用することができます。また、適切な刃先形状や刃先角度を選択することも重要です。

加工後は、品質管理を行うことで製品の性能を確保できます。寸法測定や外観検査などの工程を丁寧に行うことで、不良品の発生を防ぐことができます。結果として、効率よくMCナイロンを加工し、高品質な製品を生産することが可能となります。

まとめ

MCナイロンは、耐摩耗性や耐摩擦性に優れ、熱可塑性樹脂の一種です。MCナイロンを効率よく加工するためには、専用の加工工具を使用することが重要です。これにより、加工された製品の寸法精度を高めることができます。MCナイロン用の加工工具には、適切な刃先形状や刃先材質が求められます。加工精度を向上させるために、工具の選定には注意が必要です。また、適切な冷却装置を用いることで、削りカスの排出や熱の発生を抑制し、加工速度を向上させることができます。これらの工夫により、より効率的にMCナイロンを加工することが可能となります。

MCナイロンを上手に加工!プロがおすすめする工具リスト

MCナイロンは、強度や耐摩耗性に優れた素材として幅広い用途で利用されていますが、その加工方法について知識を持っていることは重要です。今回の記事では、プロがおすすめするMCナイロンの上手な加工方法と必要な工具についてご紹介します。MCナイロンを使ったプロジェクトを成功させるために知っておきたいポイントや、工具リストを適切に活用するコツなど、初心者から上級者まで役立つ情報が満載です。さあ、MCナイロンの可能性を最大限に引き出すためのヒントを見つけてみましょう。

MCナイロンの基礎知識

MCナイロンとは

MCナイロンは、機械加工に適した特殊なナイロン樹脂です。その特性から、機械部品や工業製品、スポーツ用具など幅広い分野で利用されています。例えば、自動車部品や歯車、ベアリング、歯車などの高耐摩耗部品としても重宝されています。耐摩耗性や耐熱性が高く、摩擦や熱などの過酷な環境にも強い特徴があります。

MCナイロンを加工する際には、適切な工具を使うことが重要です。例えば、切削加工には適切な切削工具や冷却液が必要です。さらに、加工時の温度管理や加工速度なども加工結果に影響を与えるため、注意が必要です。

プロのおすすめする工具リストには、適切な切削工具やドリル、フライス盤、CNC加工機などが挙げられます。これらの工具を使いこなすことで、MCナイロンを効率的に加工し、高品質な製品を作ることができます。MCナイロン加工に挑戦する際は、適切な工具を選んで上手に加工していきましょう。

MCナイロンの特性と用途

MCナイロンは、機械加工に適しており、耐摩耗性に優れる特性を持ちます。この特性から、自動車部品や機械部品などの回転やスライド部品に広く使用されています。例えば、エンジン部品や歯車、軸受けなどの駆動部品に採用されることがあります。MCナイロンは、高い耐熱性と耐久性も持っており、潤滑性に優れているため、機械部品での摩擦を減らす効果も期待できます。そのため、機械加工業界ではMCナイロンが重要な素材として活用されています。これらの特性と用途から、MCナイロンを上手に加工するためには、適切な工具や技術が必要となります。プロがおすすめする工具リストを活用することで、効率よくMCナイロンを加工することが可能となります。

樹脂加工の基本

MCナイロンを上手に加工するためには、適切な工具が欠かせません。MCナイロンは強靭で耐摩耗性に優れているため、専用の工具を使用することで効果的に加工することが可能です。

まず、MCナイロンを切削する際には、硬度の高い切削工具が必要です。ダイヤモンドコーティングされたエンドミルやカッターが最適です。これにより、きれいな仕上がりで素早く加工することができます。

また、穴を開ける際には、硬度に耐えられるドリルビットが必要です。固体ダイヤモンドドリルビットや硬質合金ドリルビットが適しています。これらを使用することで、正確な穴を加工することができます。

研削作業を行う際には、耐熱性に優れた研削ホイールを使用することが重要です。これにより、熱による変形を最小限に抑えながら、精密な加工を行うことができます。

以上の工具を効果的に活用することで、MCナイロンの加工をスムーズに行うことができます。適切な工具の選択と使い方をマスターすることで、高品質な製品を生産することが可能となります。

MCナイロンの加工方法

切削加工の基本ステップ

MCナイロンを上手に加工するための基本ステップをご紹介します。まず、適切な工具を揃えることが重要です。MCナイロンは熱に弱いため、冷却方法に注意が必要です。例えば、適切な切削油を使用することで加工効率を上げることができます。

次に、適切な切削速度と切削深さを設定します。MCナイロンは軟らかい材料なので、速度や深さを適切に設定することできれいな仕上がりを実現できます。また、刃先角度を調整することで加工精度を高めることができます。

最後に、作業中は加工時の振動や異常などに注意し、安全に作業を行いましょう。これらの基本ステップを守ることで、MCナイロンを効果的に加工することができます。プロがおすすめする工具リストを確認して、スキルを磨きましょう。

形状に合わせた加工テクニック

MCナイロンを上手に加工するための工具リストを紹介します。MCナイロンは強度が高く、耐摩耗性に優れた素材です。まず、加工する形状に合わせた加工テクニックが重要です。例えば、穴を開ける場合は適切なドリルビットを使用し、始めに小さな穴を開けてから徐々に大きくしていくと効果的です。また、切削時には適切な刃先形状や刃先角度を選ぶことが重要です。さらに、加工面の仕上げには適切なヤスリや研磨剤を使用して、滑らかな仕上がりを目指しましょう。これらの工具を上手に活用することで、MCナイロンの加工を効率よく行うことができます。是非、これらの工具リストを参考にして、スムーズな加工作業を心がけてください。

加工時の温度管理

MCナイロンを加工する際に重要なポイントの1つは温度管理です。正確な温度設定を行うことで、ナイロンが最適な状態で加工され、良好な仕上がりを得ることができます。

まず、加工時の温度が高すぎると、ナイロンが溶けたり変形したりする可能性があります。逆に温度が低すぎると、きちんと加工されずに破損する恐れがあります。ですから、適切な温度設定が必要です。

例えば、MCナイロンを熱成形する場合、適切な温度として約220℃から240℃程度が推奨されています。この温度範囲内で加工を行うことで、ナイロンがしっかりと形成され、強度や耐久性が確保されます。