工業設計に携わる皆様、MCナイロンのはめあい公差についてお困りではありませんか?本記事では、その疑問にお答えする徹底解説をご提供します。

工業製品の設計において、MCナイロンは重要な素材の一つです。特に、はめあい公差は製品の正確な組み立てや動作において欠かせない要素です。しかし、はめあい公差の理解や設計への適用について、わかりづらい部分があるかもしれません。

本記事では、MCナイロンの特性やはめあい公差の重要性について詳しく解説し、設計段階から製品の完成までの流れをわかりやすく紹介します。工業設計における成功のカギとなる、MCナイロンのはめあい公差について、ぜひしっかりと理解していきましょう。

MCナイロンとは

MCナイロンの基本的な特徴

MCナイロン(メチル・セルロースナイロン)は、ナイロン6の一種で、特に加工性と耐摩耗性に優れた樹脂です。一般的に「ナイロン」と呼ばれる素材はポリアミド系の高分子化合物ですが、MCナイロンはその中でも特に機械的特性が強化されたタイプです。主な特徴として以下が挙げられます。

- 高い耐摩耗性: 摩擦が多い部品の製造に適しており、耐摩耗性が非常に優れています。

- 耐薬品性: 一部の酸やアルカリに対する耐性があり、化学工業でも利用可能です。

- 優れた機械的特性: 引張強度や圧縮強度が高く、重負荷がかかる用途にも対応できます。

- 自己潤滑性: MCナイロンは自己潤滑性を持ち、摩擦係数が低いため、滑らかな動作を維持できます。

他の工業用樹脂素材との比較

MCナイロンは、他の一般的な工業用樹脂素材と比較して、いくつかの点で特性が異なります。以下に主要な素材との比較を示します。

- PE(ポリエチレン): PEは柔軟性が高いが、MCナイロンに比べて耐摩耗性が低い。MCナイロンは剛性があり、高い負荷に耐えることができる。

- PVC(ポリ塩化ビニル): PVCは化学的な耐性に優れるが、MCナイロンは物理的特性において優れ、機械的な強度が必要な環境ではMCナイロンが有利。

- ポリカーボネート: ポリカーボネートは透明性に優れるが、MCナイロンはその強度と耐摩耗性において優れており、摩擦部品や機械的部品に最適。

MCナイロンの用途と適用分野

MCナイロンはその高い機械的特性や摩擦耐性を活かし、以下のような分野で幅広く使用されています。

- 機械部品: ベアリング、ギア、歯車、滑り軸受けなど、摩耗や摩擦が重要な部品で使用されます。

- 輸送機器: 自動車や航空機の部品で、耐摩耗性や高強度が求められる部品に適用されます。

- 食品加工機器: 食品業界では、MCナイロンの耐薬品性と耐摩耗性を活かして、製造設備や加工機器部品として利用されています。

- 医療機器: 医療機器や機械部品においても、摩耗に強い特性を活かして活用されており、医療分野での精密部品に使われることもあります。

工業用MCナイロンの特性と寸法変化

吸水時のMCナイロンの寸法変化

MCナイロンは吸水性を持つため、環境によっては寸法が変化することがあります。水分を吸収することで膨張し、乾燥状態に戻ると元の寸法に戻ります。吸水率が高くなると、次のような影響が出ることがあります。

- 膨張: 吸水によりMCナイロンの寸法が最大で2〜3%程度膨張することがあります。これにより精密部品の寸法が微妙に変化し、設計に影響を与える可能性があります。

- 寸法安定性の低下: 吸水後、特に高湿度の環境下では寸法が安定しにくくなり、長期的な精度が求められる用途には不向きとなる場合があります。

熱や湿気によるMCナイロンの寸法安定性

MCナイロンは温度や湿度の変化による影響を受けやすい素材ですが、適切な条件で使用することでその特性を最大限に活かすことができます。

- 熱膨張: MCナイロンは温度が上昇すると膨張します。特に高温環境で使用される場合、膨張による寸法変化を考慮する必要があります。通常、熱膨張率は低く抑えられているが、使用温度が高くなると変化が顕著になります。

- 湿気の影響: 湿気を多く含む環境では、吸水による寸法変化が発生します。湿度が高い場所では特に注意が必要で、寸法精度が求められる場合には防湿処理が施されることが多いです。

MCナイロンの機械的特性

MCナイロンは、その機械的特性から多くの工業分野で利用されています。以下は代表的な機械的特性です。

- 引張強度: MCナイロンは引張強度が高く、強度が求められる部品に適しています。引張強度は約70〜85 MPa程度であり、摩擦や衝撃に強いです。

- 耐摩耗性: MCナイロンは摩擦に対して高い耐性を持つため、ギアやベアリングなどの摩耗が激しい部品に最適です。摩擦係数が低いため、長期間使用しても摩耗が少なく、効率よく機能します。

- 圧縮強度: 圧縮強度は高く、荷重がかかる部品にも適しており、圧縮強度は100〜130 MPa程度です。

- 曲げ強度: 曲げ強度も高いため、荷重がかかる構造部品に適しています。曲げ強度は約130〜160 MPaです。

これらの特性により、MCナイロンは様々な機械的要求がある環境で活躍し、高性能な部品の製造に適した素材となっています。

MCナイロンのはめあい公差について

はめあい公差の基本概念

はめあい公差とは、機械部品が組み合わさる際の寸法的な許容範囲を指し、部品同士が適切に組み合わさるために必要な寸法の誤差を定義するものです。具体的には、軸と穴の間の相対的な寸法が適切であることが求められます。はめあい公差を正しく設計することは、組み立て時に部品の適合性や動作の精度に大きく影響します。

- クリアランス: 軸と穴の間に余裕がある場合、部品は比較的簡単に組み合わせることができます。特に、動作部分において摩擦を減らす必要がある場合に使われます。

- 干渉: 部品同士がわずかに圧着されることで、より強い接続が得られます。高い負荷がかかる部品には干渉を使用することが多いです。

MCナイロンの公差設計のポイント

MCナイロンは熱や湿気の影響を受けやすく、寸法が変動する可能性があるため、公差設計においていくつかの重要なポイントがあります。

- 吸水と寸法変化: MCナイロンは水分を吸収することにより、寸法が膨張する特性を持っています。このため、湿度が変動する環境で使用する際には、吸水による寸法変化を考慮して、はめあい公差を広めに設計することが推奨されます。

- 温度変化の影響: 温度変化にも敏感であるため、高温環境下で使用する場合は、熱膨張を考慮した公差設計が必要です。適切な膨張率を見越して公差を設定することで、製品の機能性を維持できます。

- 摩擦と滑り特性: MCナイロンは摩擦係数が低く、滑りやすいため、組み合わせ部品の動きがスムーズになるよう、はめあいの設計時に摩擦の影響を最小限に抑えることが大切です。

公差と製品の品質管理

MCナイロン製品の品質管理において、はめあい公差は重要な要素です。適切な公差が設定されていないと、組み立て不良や機能不良を引き起こす可能性が高くなります。

- 検査と測定: 公差の範囲内に収まっていることを確認するため、製品の検査と寸法測定は欠かせません。使用する機器には高精度な測定機器を選定し、定期的に測定を行って品質を維持します。

- 一貫性とリプロデューサビリティ: 設計段階で定めた公差を再現するためには、製造プロセスの一貫性が重要です。精度の高い製造装置と適切なプロセス管理が必要です。

- 品質管理手法: 品質管理には、統計的品質管理(SQC)や工程能力指数(Cpk)などを活用して、製品が公差内で安定的に製造されることを保証します。特に大量生産を行う場合には、これらの手法を活用することで、コストと品質のバランスを取ることができます。

公差を正確に設計し、品質管理を行うことによって、MCナイロン部品が適切に機能し、長期にわたって高いパフォーマンスを発揮することが可能になります。

MCナイロン加工の基準と公差ガイドライン

標準的なMCナイロン加工公差

MCナイロンは、精密な加工が求められる工業用途でよく使用されます。標準的なMCナイロンの加工公差は、材料の特性、使用環境、製造方法に応じて異なりますが、一般的には以下の範囲で設定されます。

- 寸法公差: 一般的な加工公差は、±0.1mm程度であり、高精度な部品にはさらに厳しい公差(±0.05mm)を設定することもあります。特に、精密部品の場合には、より小さな公差が必要とされます。

- 長さ/厚さ: MCナイロンの厚さや長さに関しても、標準的な公差は±0.1mmから±0.5mm程度が多いですが、使用する用途に応じて変動します。

- 外径や内径: 外径(OD)や内径(ID)の公差については、一般的に±0.1mmから±0.3mmの範囲で設計されます。

これらの公差は、部品の機能を維持し、組み立ての際に問題が生じないように設計されます。

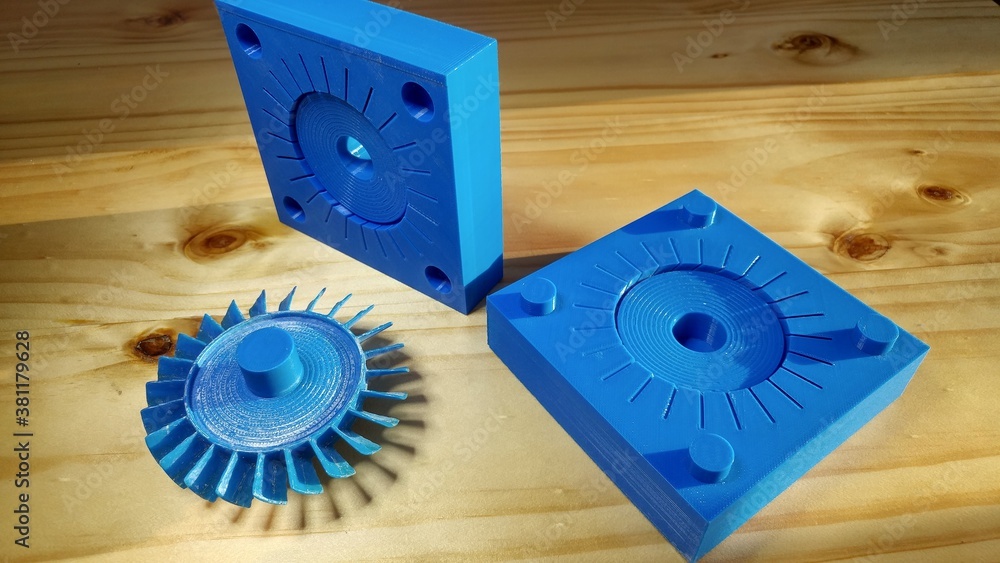

加工方法による公差の違い

MCナイロンの加工方法によって、公差が異なります。各加工方法には特有の特性があり、設計における公差を調整する必要があります。

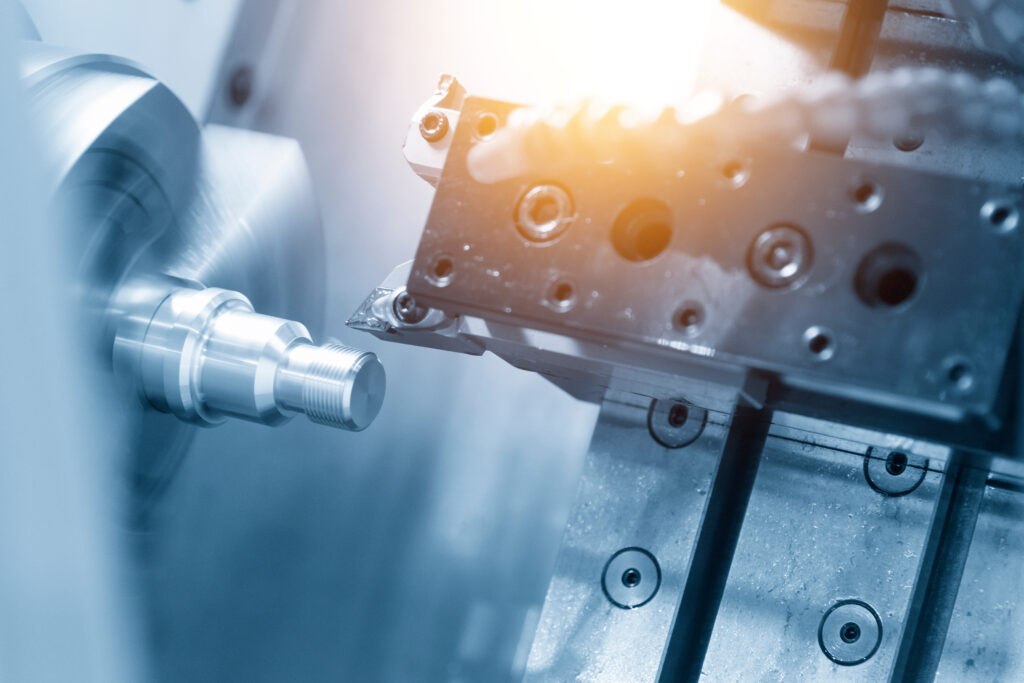

- 切削加工: 切削加工では、高精度な機械を使用することで比較的小さな公差を確保できます。特に、旋盤やフライス盤を使用した切削では、0.05mm~0.1mm程度の公差が達成可能です。しかし、材料の特性や工具の摩耗、加工条件によって多少のばらつきが生じるため、仕上げ加工を行うことが推奨されます。

- 押出し加工: 押出しによるMCナイロンの加工では、公差がやや広くなりがちです。一般的に±0.2mm程度の公差が許容されますが、押出し後の冷却や収縮による影響が考慮されます。

- 射出成形: MCナイロンの射出成形は比較的複雑な形状の部品にも対応できますが、公差の精度はやや低くなり、±0.2mm~±0.3mmの範囲が一般的です。射出成形時の圧力や冷却速度なども精度に影響を与えるため、最終的な公差を厳密に調整することが必要です。

公差を考慮した設計の重要性

MCナイロン部品の設計段階で適切な公差を設定することは非常に重要です。誤った公差設定は、製造不良や組み立て不良、さらには部品の機能不全に繋がる可能性があるため、注意が必要です。

- 精度と機能性の確保: 設計時に最適な公差を設定することにより、部品が要求される精度を保ちながら正しく機能することが保証されます。特に機械的な負荷や動作精度が求められる部品では、公差設計が重要です。

- 製造コストの管理: 公差を適切に設定することで、過剰な加工や仕上げ工程を減らし、製造コストを抑えることができます。厳しい公差設定は、加工の難易度や費用を増加させるため、コストと精度のバランスを取ることが求められます。

- 材料の特性を活かす: MCナイロンは吸水や熱膨張に影響されるため、設計時にはこれらの特性を反映させた公差を設定することが重要です。例えば、湿気を多く含んだ環境では、公差を広めに設定して寸法変化を考慮する必要があります。

公差設計を適切に行うことで、MCナイロン製部品の品質と機能性を最大化し、製造工程の効率化を図ることができます。

寸法公差に注意したMCナイロンの樹脂加工

樹脂加工時の公差管理

MCナイロンの樹脂加工において、寸法公差の管理は非常に重要です。適切な公差管理を行うことで、製品の機能性や組み立て精度が確保され、不良品の発生を減らすことができます。

- 公差設定の重要性: 樹脂部品は熱や湿気に影響を受けるため、特に寸法の変動が大きくなることがあります。したがって、加工において最適な公差設定を行うことで、環境変化に適応できるようにします。

- 寸法変化の予測: MCナイロンは吸湿性を持つため、湿気を吸収すると寸法が変化します。このため、湿度管理を徹底し、適切な環境で加工を行うことが求められます。

- 加工方法に基づく公差設定: 加工方法に応じた公差設定が重要です。切削、成形、押出しなど、加工方法により許容される公差が異なるため、加工法に合わせた適切な公差設定が求められます。

加工精度を高めるための技術

MCナイロンの樹脂加工時に加工精度を高めるためには、いくつかの技術的な対策が必要です。

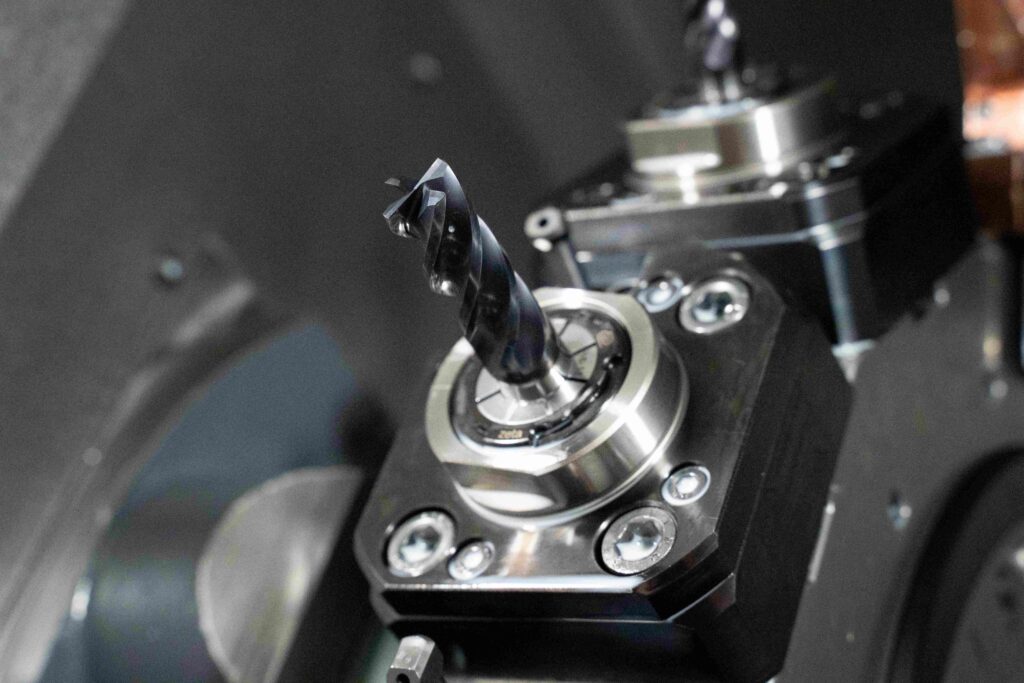

- 高精度な機器の使用: 精密な加工を実現するためには、高精度な工作機械の使用が不可欠です。最新のCNC機械や精密な切削工具を使用することで、公差内に収める精度の高い加工が可能になります。

- 加工条件の最適化: 加工条件、特に切削速度や切削力を最適化することで、MCナイロンの加工精度を向上させることができます。適切な冷却を行い、過熱を防ぐことも重要です。

- 仕上げ加工の実施: 加工後の仕上げを行うことで、微細な寸法誤差を補正し、精度を向上させることができます。例えば、研磨やバフ掛けなどの仕上げ工程を加えることで、より高い精度を達成できます。

加工後の寸法検証と品質保証

加工後の寸法検証と品質保証は、MCナイロン部品の品質を確保するために欠かせません。

- 寸法検証方法: 加工後は精密な測定器具を使用して寸法を検証します。一般的に、ノギス、マイクロメータ、3D測定機などを用いて、各部位の寸法を測定し、公差内であることを確認します。

- サンプル検査: 生産ロットごとにサンプルを選定し、規定の公差内であるかを検査することで、全体の品質を管理します。特に初期ロットや変更があった場合には、頻繁な検査が求められます。

- 品質保証の仕組み: 高い精度が要求される製品では、品質保証プロセスを強化することが必要です。具体的には、検査結果の記録を保持し、出荷前に全数検査や最終検査を行うことで、製品の品質を確保します。また、不良品が発生した場合の原因追及と再発防止策を講じることも大切です。

寸法公差を考慮したMCナイロンの樹脂加工では、精密な加工と検査体制を整えることが品質管理に直結します。公差管理と適切な加工方法、検査を徹底することで、高品質な製品の生産が可能となります。

MCナイロンのはめあい公差の実例と応用

実際の工業製品での公差事例

MCナイロンは多くの工業分野で使用される材料であり、特に精密な機械部品においては、はめあい公差の管理が非常に重要です。以下は、実際の工業製品で見られる公差事例です。

- ギアとシャフトのはめあい: ギアとシャフトの接続部は、正確なはめあいが求められます。MCナイロンを使用したギアでは、シャフトに対するはめあい公差が±0.05mm程度に設定されることが多いです。これは摩擦の最小化と耐久性の向上を目的としています。

- ベアリング部品: MCナイロン製のベアリングやスライディング部品では、はめあい公差は±0.02mm程度に抑えられ、スムーズな動作と長寿命を確保することが求められます。この公差設定により、摩耗や不具合を最小限に抑えることができます。

公差が製品性能に与える影響

はめあい公差は、MCナイロンを使用した製品の性能に直接的な影響を与えます。適切に設定された公差は、製品の機能性や耐久性を大きく向上させる一方で、過剰な公差の拡大は不具合や摩耗を引き起こす可能性があります。

- 摩擦と耐久性: はめあいがきつすぎると、摩擦が増加し、摩耗や熱の発生が加速します。一方、はめあいが緩すぎると、部品同士がガタつき、動作不良や性能の低下を引き起こします。適切な公差設定により、スムーズな運動と長期的な耐久性が確保されます。

- 精度と機能性: 高精度が要求される機器や機械部品では、はめあいの公差が精度に直接影響します。例えば、精密機器や自動車部品においては、数ミクロン単位での公差が求められ、これにより部品の正確な動作が保証されます。

はめあい公差を最適化する設計戦略

はめあい公差を最適化することで、MCナイロン部品のパフォーマンスと耐久性を最大限に引き出すことができます。以下の設計戦略を実施することが有効です。

- 材料特性を考慮した公差設定: MCナイロンは吸湿性があり、温度や湿度によって寸法が変化するため、その特性を考慮して公差を設定することが重要です。例えば、高湿度環境下では、部品の膨張を見越した公差を設定する必要があります。

- 加熱処理と冷却の最適化: MCナイロンは熱膨張特性を持つため、製造時の加熱や冷却プロセスが影響します。加工後に冷却を均一に行うことで、寸法安定性を保ちつつ、公差内での精度を確保できます。

- 検査体制の強化: 高精度な検査機器を使用して、製品の寸法を厳密にチェックします。特に生産ラインでの継続的な検査を行い、問題が発生した際には迅速に対処することが重要です。

はめあい公差を最適化することで、MCナイロン製品の品質が向上し、機能性と耐久性が最大限に発揮されます。このため、材料選定と加工方法、さらには製造後の管理まで一貫した設計戦略が求められます。

まとめ

MCナイロンはめあい公差を理解することは、工業設計において非常に重要です。はめあい公差を正しく設定することで、部品同士の組み合わせや組み立て時の適合性を確保することができます。MCナイロンの特性や熱膨張率を考慮しながら、適切な公差設定を行うことが求められます。このような配慮を怠らずに設計を行うことで、製品の品質向上や製造工程のスムーズ化につながるでしょう。