加工技術 column

旋盤加工の基礎!MCナイロンを正確に削るためのバイトチップの選び方

旋盤加工は、製造業において重要な役割を果たす技術の一つです。特にMCナイロンのような素材を精密に削る際、適切なバイトチップの選び方は極めて重要です。本記事では、旋盤加工の基礎に焦点を当て、MCナイロンを正確に削るためのバイトチップの選び方について詳しく解説します。旋盤に携わる方々や興味を持つ方々にとって、この情報が役立つことを願っています。さあ、一緒に旋盤加工の世界に深く入り込んでみましょう!

旋盤加工の基礎知識

旋盤加工とは

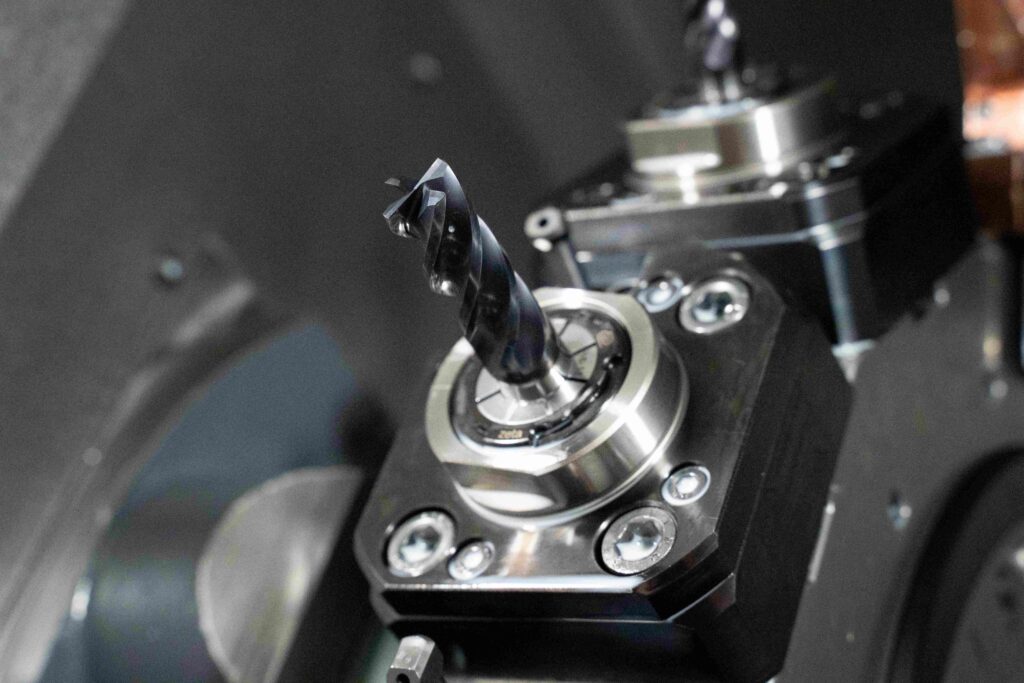

旋盤加工とは、工作機械を使って物を削る加工方法のことです。旋盤を使用することで、円柱状や円錐形などの形状を作ることができます。例えば、自動車部品や金属加工製品など、さまざまな製品の生産に利用されています。MCナイロンを正確に削るためには、適切なバイトチップの選び方が重要です。バイトチップの選択によって、加工精度や効率が大きく左右されます。MCナイロンは熱に弱い素材であり、適切な刃先形状や刃先材質を選ぶことが必要です。加工時には適切な切削速度や切削量も考慮することが重要です。正しくバイトチップを選び、適切な加工条件を設定することで、MCナイロンを効果的に加工することが可能となります。

旋盤の種類と特徴

旋盤の種類と特徴

旋盤は、金属やプラスチックなどの素材を削る加工機械の一種です。この機械は、回転する加工物に工具を接触させて削る加工を行います。旋盤にはさまざまな種類があります。例えば、切削旋盤やNC旋盤などがあります。

旋盤の特徴の一つに、素材を精密に削ることができるという点が挙げられます。特に、MCナイロンのような複雑な素材を正確に削るためには、適切なバイトチップを選ぶことが重要です。バイトチップの選び方を間違えると加工精度が低下したり、工具の寿命が短くなる可能性があります。

したがって、MCナイロンを正確に削るためには、適切なバイトチップを選ぶことがポイントです。正しいバイトチップを選ぶことで、効率的な加工が可能となり、品質の高い製品を生産することができます。

旋盤操作の基本手順

旋盤操作の基本手順を理解することは、正確な加工を行う上で重要です。MCナイロンを効率的に削るためには、バイトチップの選び方に注意が必要です。

まず、バイトチップを選ぶ際には、切削材料に適した形状や素材を選択することが重要です。MCナイロンのような軟らかい材料を削る場合には、適切な刃先形状を選ぶことがポイントです。

さらに、バイトチップの材質も考慮する必要があります。MCナイロンに適した硬度や耐摩耗性を持つチップを選ぶことで、長時間の加工作業を行う際にも安定した性能を発揮します。

バイトチップを選ぶ際には、材料や形状、材質などの要素をバランスよく考慮することが重要です。適切なバイトチップを選ぶことで、MCナイロンを正確に削ることが可能になります。

安全な旋盤加工のための注意点

旋盤加工において、MCナイロンを正確に削るためには、バイトチップの選び方が重要です。まず、バイトチップの材質や形状を適切に選ぶことがポイントです。MCナイロンは樹脂の一種であり、柔らかい材質ですので、適切な切れ刃形状やコーティングが求められます。例えば、高速度鋼製のバイトチップやダイヤモンドコーティングが適しています。

さらに、切削条件を正確に設定することも重要です。適切な回転数や送り速度を設定することで、MCナイロンを綺麗に削ることができます。また、適切な冷却液の使用や切削時の振動対策も安全な加工を行うために欠かせません。

バイトチップの選定と切削条件の設定をしっかりと行うことで、MCナイロンの正確な加工が可能となります。安全かつ効率的な旋盤加工を行うために、これらのポイントに留意して作業を進めてください。

MCナイロンとは

MCナイロンの特性

旋盤加工において、MCナイロンは広く使用される素材の一つです。MCナイロンは耐摩耗性や自己潤滑性に優れており、加工しやすい特性を持っています。バイトチップの選び方は、正確な加工を行う上で非常に重要です。

まず、適切なバイトチップを選ぶ理由は、それが加工時に摩耗しにくい性質を持っているためです。MCナイロンは比較的柔らかい素材であるため、硬いバイトチップを使用すると素材表面を傷つける可能性があります。適切なバイトチップを選ぶことで、正確な形状や表面仕上げを実現することができます。

例えば、円筒形のバイトチップは円柱形状の部品を加工する際に適しています。また、角形のバイトチップは角形状の部品を加工する際に効果的です。バイトチップの形状や材質を適切に選ぶことで、MCナイロンの加工精度を向上させることができます。

MCナイロンの用途

旋盤加工において、MCナイロンは幅広い用途で利用されています。MCナイロンはその強度や耐摩耗性から、機械部品やギア、軸受などに適しています。正確な旋盤加工を行うためには、適切なバイトチップの選択が重要です。例えば、内径加工には円形のバイトチップが適しています。これにより、内部のくぼみや穴を正確に削ることができます。また、外径加工には角形のバイトチップが適しています。これにより、外側の形状を綺麗に仕上げることができます。

バイトチップの選択を誤ると、加工精度が低下したり、作業効率が悪化したりする可能性があります。したがって、MCナイロンを正確に削るためには、適切なバイトチップを選ぶことが重要です。旋盤加工におけるバイトチップの選択は、製品の品質や生産効率に直結するため、注意深く検討することが必要です。

MCナイロン加工時の注意点

旋盤加工においてMCナイロンを正確に削るためには、適切なバイトチップの選択が重要です。MCナイロンは熱に敏感であり、削る際には適切な工具を選ぶことが必要です。例えば、切削角や刃先の形状が重要であり、適切な刃物を使用することで作業効率や品質を向上させることができます。

バイトチップの選択においては、MCナイロンの特性を考慮して適切な素材や形状を選ぶことが重要です。例えば、硬さや磨耗に対する耐性が必要となります。また、適切な刃先の形状を選ぶことで切削時の振動を抑えることができ、安定した加工が可能となります。

以上のポイントを踏まえ、MCナイロンを正確に削るためには、適切なバイトチップの選択が重要であることを理解し、工具の特性や作業条件に合った適切な工具を選ぶことが求められます。

旋盤でのバイトとチップの役割

バイトとチップの基本機能

旋盤加工では、バイトとチップが重要な役割を果たしています。特にMCナイロンを正確に削るためには、適切なバイトチップの選択が欠かせません。バイトは旋盤に取り付けられ、切削作業を行う部分を指します。一方、チップはバイトの交換可能な部品で、実際に切削を担当します。

MCナイロンは熱に弱い素材であるため、適切なバイトチップを選ぶことが重要です。例えば、刃先が鋭く、切れ味が良いチップを選択することで、滑らかかつ精密な切削加工が可能となります。

バイトチップの正しい選択は、加工精度や作業効率に直結します。したがって、MCナイロンを正確に削るためには、適切なバイトチップの選び方を理解し、工程に適したチップを使用することが重要です。

バイトとチップの違いとは

旋盤加工において、バイトとチップの違いは何でしょうか?バイトは旋盤工具として使われ、チップはその端部に取り付けられる切削工具です。MCナイロンを正確に削る際、バイトチップの選び方が重要となります。なぜなら、MCナイロンは柔らかい材料であり、適切なバイトチップを選ばないと削りにくい場合があります。

例えば、硬すぎるチップを使うと、MCナイロンが傷つきやすくなる可能性があります。そのため、硬さや形状に注意してチップを選ぶことが求められます。適切なバイトチップを選択することで、MCナイロンを効率的に正確に削ることができます。このように、バイトチップの選び方は、旋盤加工において高い精度を求められる作業において重要なポイントとなります。

チップの材質と特性

旋盤加工において、バイトチップの材質と特性は重要です。特にMCナイロンを正確に削る際には、適切なバイトチップを選ぶことが肝要です。バイトチップの材質は、切削力や摩耗に影響を与えます。例えば、硬い材料には耐摩耗性が高いバイトチップが適しています。また、刃の形状も重要であり、切れ味や削りやすさに影響を与えます。MCナイロンのような柔らかい材料を正確に削る場合は、適切な刃形状が必要です。バイトチップの選択には材料の特性を理解し、加工する材料に適したバイトチップを選ぶことが大切です。正確な旋盤加工を行うためには、バイトチップの選択に注意しましょう。

チップの形状と加工適性

旋盤加工において、バイトチップの形状は加工の精度や効率に大きく影響します。特にMCナイロンを正確に削る際には、適切なバイトチップを選ぶことが重要です。例えば、バイトチップの形状が適していないと、MCナイロンの表面が傷ついたり、加工精度が低下する可能性があります。

バイトチップの選択には、材質や硬度などの要素も考慮する必要があります。MCナイロンは比較的柔らかい材料であるため、適度な刃先の鋭さや摩擦を考慮したバイトチップが選ばれるべきです。

したがって、旋盤加工においては、MCナイロンを正確に削るためには適切な形状と材質のバイトチップを選択することが重要です。適切なバイトチップを選ぶことで、効率的な加工が可能となり、高品質な製品を生産することができます。

MCナイロンを正確に削るためのバイトチップの選び方

チップ選択の基準

旋盤加工において、MCナイロンを正確に削るためのバイトチップ選びにはいくつかの基準があります。まず、切削性能が重要です。MCナイロンは柔らかく熱に弱い材料なので、切れ味が良いバイトチップを選ぶことが大切です。次に、耐摩耗性もポイントです。MCナイロンは摩擦や摩耗が起こりやすいため、バイトチップの摩耗による寿命を考慮して適切なものを選ぶ必要があります。さらに、切りくず処理能力も考慮すべきです。MCナイロンは細かい切りくずが発生しやすいので、それを効率的に排出できるバイトチップを選択することが重要です。これらの基準を踏まえて、MCナイロンを正確に削るためのバイトチップを選ぶことで、効率的な旋盤加工が可能となります。

MCナイロン加工に適したチップの種類

MCナイロンを正確に削るためには、適切なバイトチップを選ぶことが重要です。MCナイロンは繊維強化ナイロン樹脂でできており、加工時には注意が必要です。まず、MCナイロンの性質を理解しましょう。この材料は比較的やわらかく、摩擦熱によって溶けやすい特性があります。

したがって、MCナイロンを削る際には熱をこもらせずに素早く切削することが重要です。このような性質を考慮して、適したバイトチップとしては、切れ刃の鋭いチップが適しています。鋭い刃物は素早く切削できるため、熱の影響を最小限に抑えることができます。

バイトチップの選び方は工具の性能に直結するため、MCナイロン加工においては適切なチップを選ぶことが加工精度向上につながります。適切なバイトチップを選んで、MCナイロン加工を効率的かつ正確に行いましょう。

チップの交換時期と方法

旋盤加工において、バイトチップの交換時期と方法は重要です。MCナイロンを正確に削るためには、バイトチップを適切に選ぶことが不可欠です。バイトチップは使用や磨耗により効果が低下し、これが加工精度に影響を及ぼします。定期的な点検を行い、交換時期を見極めることが必要です。

バイトチップの選び方には、材料や形状、切削条件などが影響します。MCナイロンのような特定の材料を削る際には、適切な刃先形状や硬度を選択することがポイントです。例えば、耐摩耗性に優れたチップを選ぶことで、加工寿命を延ばすことができます。

交換時期を見極め、適切なバイトチップを選ぶことで、旋盤加工において効率的かつ正確な加工が可能となります。MCナイロンを素早く綺麗に削るために、バイトチップの選択を慎重に行いましょう。

チップの取り付けと調整

旋盤加工を行う際に重要なのが、バイトチップの取り付けと調整です。特にMCナイロンを正確に削るためには、適切なバイトチップを選ぶことがポイントです。バイトチップの取り付けには、正確な測定と適切な取り付けが必要です。バイトチップの調整も同様に重要で、適切な位置にセットすることで正確な加工が可能となります。

例えば、適切なバイトチップを選ばないと、MCナイロンを削る際に加工精度が低下し、表面の仕上がりにも影響が出てしまいます。そのため、バイトチップの選定と正確な取り付け、調整は、加工の品質や効率に直結する重要な作業と言えるでしょう。正確なバイトチップの選び方と適切な取り付け、調整を行うことで、MCナイロンを効果的に加工することが可能となります。

旋盤加工における切削条件の設定

切削速度の決定

旋盤加工の基礎!MCナイロンを正確に削るためのバイトチップの選び方

旋盤加工において重要な要素の一つが切削速度の決定です。正しい切削速度を選択することは、作業の効率性や品質に直結します。MCナイロンを正確に削るためには、バイトチップの選び方に注意が必要です。

まず、バイトチップの材質や刃先の形状を選択する際には、加工する材料であるMCナイロンの特性を考慮することが重要です。MCナイロンは比較的柔らかい素材であるため、適切な刃先形状や刃先の角度を選ぶことが必要です。

例えば、MCナイロンを綺麗に削るには、適切な刃先形状のバイトチップを使用することが重要です。刃先が適切でない場合、加工品質が低下したり、工具の寿命が短くなる可能性があります。

したがって、MCナイロンを正確に削るためには、適切なバイトチップを選ぶことが重要です。正しい刃先形状や刃先の角度を選択して、効率的で品質の高い加工を実現しましょう。

送り速度の調整

旋盤加工において、MCナイロンを正確に削るためには、適切なバイトチップの選択が重要です。最適なバイトチップを選ぶには、まず旋盤機械の仕様や条件を考慮する必要があります。MCナイロンは比較的柔らかい素材であるため、適切な刃先形状や切れ刃の角度が必要です。

例えば、バイトチップの選択で重要な点は、適切な刃先形状や切れ刃の角度を選ぶことです。MCナイロンを正確に削るためには、刃先が鋭く、切れ刃の角度が適切なバイトチップを選ぶ必要があります。これにより、きれいな仕上がりや高精度な加工が可能となります。

したがって、MCナイロンを加工する際には、適切なバイトチップを選ぶことが重要です。適切なバイトチップを選択することで、より効率的な加工が可能となり、作業効率も向上します。

切削深さの設定

旋盤加工において、MCナイロンを正確に削るためにはバイトチップの選び方が重要です。MCナイロンは熱に弱く、削り過ぎると熱で溶ける可能性があるため、適切なバイトチップを選ぶことが必要です。

まず、バイトチップの選択にあたっては、切削深さの設定が重要です。適切な切削深さを設定することで、MCナイロンを効果的に削ることができます。切削深さを適切に設定することで、加工品質を向上させることができます。

例えば、過剰な切削深さを設定すると、MCナイロンが熱で溶ける恐れがあるため、適切な範囲内で設定する必要があります。適切な切削深さを設定することで、加工効率を高めることができます。

バイトチップの選択において、切削深さの設定はMCナイロンを正確に削るための重要なポイントとなります。

MCナイロン加工のための最適な切削条件

旋盤加工において、MCナイロンを正確に削るためには、適切なバイトチップの選択が重要です。MCナイロンは熱や摩擦に弱い特性を持っているため、正しい切削条件を設定することがポイントです。

まず、バイトチップの選び方について考えてみましょう。MCナイロンは柔らかい材料なので、刃先が過度に損傷しないような硬度と耐摩耗性を持つバイトチップを選ぶことが重要です。さらに、適切な刃形状や切れ刃角も選定ポイントとなります。

例えば、適切なバイトチップを使用することで、MCナイロンの加工精度が向上し、加工時間も短縮されます。これにより、効率的な生産性向上が期待できるのです。バイトチップの選定を適切に行うことで、MCナイロンの加工における品質と効率性を高めることが可能となります。

実践!MCナイロンの旋盤加工手順

加工前の準備

旋盤加工を行う際、MCナイロンを正確に削るには、バイトチップの選び方が重要です。まずは加工前の準備が欠かせません。正確な加工を行うためには、適切なバイトチップを選択することがポイントです。

バイトチップを選ぶ際には、MCナイロンの特性や硬さを考慮することが大切です。例えば、硬度が高い材料ならば適したバイトチップを選ぶ必要があります。MCナイロンは熱に弱いため、適切な冷却を確保しながら加工することも大切です。

適切なバイトチップを選ぶことで、作業効率を向上させることができます。正しい工具選びを行い、MCナイロンを正確に削るための工程をしっかりと把握しましょう。

バイトチップの取り付けと調整

旋盤加工において、MCナイロンを正確に削るためには、バイトチップの選び方が重要です。バイトチップの取り付けと調整は、作業の精度や効率に直結します。適切なバイトチップを選ぶことで、MCナイロンを綺麗に削ることができます。

バイトチップを選ぶ際には、素材や形状などを考慮する必要があります。MCナイロンのような柔らかい素材を削る場合には、適切な刃先形状や刃先角が重要です。例えば、円筒形のバイトチップは一般的にMCナイロンの加工に向いています。

バイトチップの取り付けや調整に注意を払いながら、正確な旋盤加工を心がけましょう。適切なバイトチップを選択することで、作業効率が向上し、品質の高い加工が可能となります。

切削条件の最終確認

旋盤加工において、MCナイロンを正確に削るためのバイトチップの選び方を理解することは重要です。まず、切削条件を最終確認することがポイントです。バイトチップの選択には、切りくず処理の安定性や加工表面の仕上がりなどを考慮する必要があります。

例えば、バイトチップの種類によってMCナイロンの切削性能が異なる場合があります。適切なバイトチップを選ぶことで、加工効率が向上し、綺麗な仕上がりが実現します。また、バイトチップの使用寿命も考慮しながら適切なものを選ぶことが重要です。

最終的には、MCナイロンを正確に削るためには、切削条件をしっかりと把握し、適切なバイトチップを選択することが必要となります。これによって、効率的な旋盤加工が行えるでしょう。

加工の実行と仕上げ

旋盤加工において、MCナイロンを正確に削るためには、適切なバイトチップの選び方が重要です。まず、MCナイロンは熱に弱いため、適切な冷却システムが必要です。バイトチップの刃先が適切な形状であることも重要で、適度な刃先の角度を持つものを選ぶべきです。例えば、円筒形状やラウンドノーズ形状のバイトチップがMCナイロンの削りに適しています。また、バイトチップの材質も影響を与えるため、硬度や耐摩耗性の高い材質を選択することが望ましいです。これらの要素を考慮しながら、MCナイロンを精密に削るために最適なバイトチップを選択することが重要です。

旋盤加工のトラブルシューティング

よくある加工問題と対策

旋盤加工において、MCナイロンを正確に削るためには、適切なバイトチップの選択が重要です。MCナイロンは熱に弱い性質を持つため、適切なバイトチップを選ばないと加工がうまくいかないことがあります。

なぜなら、MCナイロンは柔らかく、熱を帯びやすい素材であり、適切なバイトチップを選ばないと加工時に素材が溶けることがあります。そのため、硬度が高く耐熱性のあるバイトチップを選ぶことが重要です。

例えば、硬度の高いCBN製のバイトチップを使用することで、MCナイロンの正確な加工が可能となります。これにより、熱をこなしながら効率よく素材を削ることができます。

バイトチップの選択は加工品質や効率に直結する重要な要素です。適切なバイトチップを選んで、MCナイロンを正確に加工するために注意深く取り組むことが重要です。

チップの破損原因と対処法

旋盤加工において、バイトチップの選び方は非常に重要です。特にMCナイロンを正確に削るためには、適切なバイトチップを選択することが欠かせません。バイトチップが正確でないと、作業効率が低下し、加工精度も損なわれる可能性があります。

バイトチップの選び方には、材質や形状、切れ刃の角度などが影響します。MCナイロンを削る際には、材質が適切であることや切れ味が良いことが重要です。また、適切な刃先の形状や角度を選択することで、きめ細やかな加工が可能となります。

例えば、硬い材料を削る際には刃先の角度を適切に設定することが重要です。適切なバイトチップを選んでMCナイロンを正確に削ることで、効率的な加工が可能となります。お使いの旋盤に適したバイトチップを選ぶことで、より品質の高い加工作業を実現できるでしょう。

MCナイロン特有の加工トラブルと解決策

MCナイロンを正確に削る際には、適切なバイトチップの選択が重要です。MCナイロンは耐摩耗性や自己潤滑性に優れていますが、加工時に特有のトラブルが発生することがあります。例えば、切削時に発生する切屑がチップに絡まり、切れくず処理が困難になることがあります。

このようなトラブルを解決するためには、適切なバイトチップを選択することが大切です。MCナイロンの特性を考慮し、切りくず処理がしやすい形状のバイトチップを選ぶことで加工効率を向上させることができます。

さらに、バイトチップの選定の際には加工条件や加工精度にも注意を払う必要があります。適切なバイトチップを使用することで、MCナイロンを正確に削ることができ、生産性を向上させることができます。

MCナイロン旋盤加工のコツとテクニック

加工精度を高める方法

旋盤加工においてMCナイロンを正確に削るためには、適切なバイトチップの選び方が重要です。MCナイロンは熱に敏感な素材であり、適切な切削条件と工具を選ばなければ精度が出ません。

まず、バイトチップの選定においては、材質や刃先形状、切削角などを考慮する必要があります。MCナイロンのような軟らかい材料を削る場合は、刃先の角度を適切に設定することが重要です。例えば、広い刃先角度のバイトチップを選ぶことで、熱の影響を最小限に抑えながら作業を行うことができます。

適切なバイトチップを選ぶことで、旋盤加工においてMCナイロンをより正確に削ることができます。このように、適切な工具選びは加工精度向上に大きく貢献します。

表面仕上げの工夫

旋盤加工において、MCナイロンを正確に削るためには、適切なバイトチップの選択が鍵となります。バイトチップの選択は、加工精度や作業効率に直結する重要な要素です。MCナイロンは比較的柔らかい材料であり、適切な切削条件とバイトチップの選び方が重要です。

まず、MCナイロンの特性を理解し、それに適したバイトチップを選択することが必要です。例えば、刃先が鋭利でなめらかなバイトチップが適しています。また、適切な刃角や刃先形状も重要な要素です。これらの要素を考慮して適切なバイトチップを選ぶことで、MCナイロンの加工において高い精度を実現することができます。

適切なバイトチップを選ぶことで、旋盤加工においてMCナイロンを効果的に削ることができ、作業効率を向上させることができます。これにより、より品質の高い製品を生産することが可能となります。

長時間加工のポイント

旋盤加工において、MCナイロンを正確に削るためのバイトチップの選び方は重要です。MCナイロンは、その特性上、切削時に発生する熱に対して敏感な素材であり、適切なバイトチップを選ぶことが加工精度を左右します。

まず、バイトチップを選ぶ際に重要なのは切れ味と耐熱性です。MCナイロンは柔らかい素材であるため、切れ味が良く、同時に熱にも強いバイトチップが適しています。また、バイトチップの形状にも注意が必要で、適切な刃先形状や刃先角度を選ぶことで、熱の発生を抑えつつ効率的な加工が可能となります。

このように、MCナイロンを正確に削るためには、バイトチップの切れ味、耐熱性、形状などを考慮した選定が重要です。適切なバイトチップを選ぶことで、効率的かつ精密な加工が可能となります。

旋盤加工作業の効率化

作業の計画と段取り

旋盤加工において、MCナイロンを正確に削るためのバイトチップを選ぶ際に重要なポイントは何でしょうか。MCナイロンは、耐摩耗性に優れた素材であり、精度の高い加工が求められます。バイトチップの選択は、その特性を理解したうえで行う必要があります。

まず、MCナイロンの特性を考慮して、チップの材質や形状を選定します。耐摩耗性や熱伝導率が重要な要素となりますので、これらの点を考慮して適切なバイトチップを選択します。さらに、切削条件や加工精度に合わせて適切な刃先形状や刃先角を選ぶことも重要です。

バイトチップの選択は、MCナイロンの特性や加工条件に合わせて慎重に行うことが、正確な加工を実現するポイントとなります。適切なバイトチップを選ぶことで、効率的な加工が可能となります。

チップの管理と保守

旋盤加工において、バイトチップの管理と保守は非常に重要です。特にMCナイロンを正確に削るためには、適切なバイトチップを選択することが必要です。バイトチップは旋盤作業において切削を行う部分であり、素材や加工するものによって適した種類を選ぶことが肝要です。

例えば、MCナイロンは比較的柔らかい素材であり、削りやすい特性があります。このような素材を正確に削る場合、適切な刃先形状や刃先材質を持つバイトチップを選択することで、作業効率や加工精度を向上させることができます。

したがって、バイトチップの選択は加工作業の品質や効率に直結する重要な要素であるため、慎重に判断することが求められます。適切なバイトチップを選ぶことで、MCナイロンを正確に削る旋盤加工を行うことができます。

機械のメンテナンスと効率化

旋盤加工において、MCナイロンを正確に削るためには、適切なバイトチップの選択が重要です。MCナイロンは、プラスチック材料の一種であり、硬質でありながらも柔軟性を持ち、高精度な加工を求められる場面で使用されます。

バイトチップを選ぶ際のポイントとしては、先端の形状や刃先の角度、刃先の材質などが挙げられます。MCナイロンは割れやすい特性を持っているため、適切な刃先の取り付け角度や形状が重要です。例えば、円筒形や角形の刃のバイトチップが有効であり、刃先の角度が適切なものを選ぶことで、より正確な削り加工が可能となります。適切なバイトチップの選択は、作業効率や加工精度に直結するため、慎重に検討することが重要です。

旋盤加工の応用と展望

MCナイロン以外の材料加工

旋盤加工において、MCナイロン以外の材料を正確に削るためには、適切なバイトチップの選択が重要です。例えば、硬い材料を加工する際には耐摩耗性が高いチップを選ぶことが重要です。また、柔らかい材料を加工する場合には切れ味が良いチップを選ぶと効率的です。

理由としては、バイトチップの材質や形状が加工効率や仕上がりに影響を与えるからです。具体的な例を挙げると、MCナイロンのような樹脂素材を加工する際には、切削抵抗が少ないチップが適しています。このように、材料ごとに最適なバイトチップを選ぶことで、高品質な加工作業を行うことができます。

したがって、旋盤加工においては適切なバイトチップを選ぶことが加工品質や効率に大きく影響するため、材料に応じて適切なチップを選定することが重要です。

CNC旋盤との違い

旋盤加工において、MCナイロンを正確に削るためには適切なバイトチップの選択が重要です。MCナイロンは熱や圧力に強く、摩擦によって塑性変形して加工しやすい特性があります。したがって、バイトチップを選ぶ際には、切れ味が良く摩擦を最小限に抑える材質のものを選ぶことが重要です。

例えば、ダイヤモンドコーティングが施されたバイトチップは、MCナイロンのような軟質材料を精密に加工するのに適しています。このようなバイトチップを使用することで、加工精度を高めることができます。

したがって、MCナイロンを高精度で加工するためには、適切なバイトチップを選択して使用することが重要です。適切なバイトチップを選ぶことで、加工効率を向上させることができます。

旋盤加工技術の未来展望

旋盤加工技術は、製造業において重要な役割を果たしています。特にMCナイロンを正確に削るためには、適切なバイトチップの選択が重要です。なぜなら、MCナイロンは柔らかく、削りにくい素材であり、間違ったバイトチップを使用すると加工精度が低下する可能性があります。

例えば、適切な切削条件でバイトチップを選択すれば、MCナイロンの表面仕上げや寸法精度を向上させることができます。また、適切なバイトチップを使用することで、加工時の振動やチッピングを軽減し、加工効率を向上させることができます。

したがって、MCナイロンを正確に削るためには、バイトチップの選択がポイントとなります。適切なバイトチップを選ぶことで、旋盤加工における作業効率や加工精度を向上させることができます。

まとめ

旋盤加工では、正確な切削を行うためには適切なバイトチップを選ぶことが不可欠です。特にMCナイロンのような特殊素材を加工する場合は、適切な切削条件を選択することが重要です。また、バイトチップの種類や切削角度、刃先の形状なども選定のポイントとなります。これらの要素を考慮して、旋盤加工におけるMCナイロンの正確な切削を実現するための適切なバイトチップを選ぶことが重要です。

MCナイロンへの穴あけ加工、旋盤でのポイントと注意点

MCナイロン旋盤加工の基礎

MCナイロンとは

| 特性 | 詳細 |

|---|---|

| 材質 | 繊維強化プラスチック |

| 主な特性 | 耐摩耗性、耐薬品性 |

| 使用分野 | 自動車部品、工業製品 |

| 加工の一般的方法 | 旋盤加工 |

MCナイロンへの穴あけ加工

MCナイロンは耐摩耗性や耐薬品性が高いため、自動車の歯車部品などの精密な穴あけ加工に使用されます。旋盤を用いることで高精度な穴あけが可能ですが、加工時には適切な切削速度と切削深さ、冷却が必要です。MCナイロンは熱に敏感で、過熱によって変形するため、冷却液の使用が重要です。旋盤加工の概要

| 項目 | 詳細 |

|---|---|

| 機械の種類 | 旋盤 |

| 特徴 | 素材を回転させながら切削する |

| MCナイロンの特性 | 熱に弱い |

| 注意点 | 刃先の摩耗、熱による変形 |

旋盤を使った加工

MCナイロンへの穴あけ加工では、旋盤を使用することが重要です。旋盤は精密な加工が可能ですが、熱に弱いMCナイロンには適切な切削速度と冷却が必要です。加工中の熱管理と工具の選定が加工精度に大きく影響します。MCナイロンの材料特性と加工の関係

| 特性 | 詳細 |

|---|---|

| 材質 | 硬度の高い素材 |

| 加工のポイント | 適切な刃物と切削速度の選定 |

| 熱への感受性 | 高速での切削は損傷の恐れがある |

| 冷却の必要性 | 過熱を防ぐための冷却液使用 |

加工精度の向上

MCナイロンへの穴あけ加工では、適切な刃物と切削速度を選定し、冷却液を使用することで、素材の特性を最大限に活かしながら高品質な加工が可能です。素材の熱感受性を理解し、適切な加工方法を選ぶことで、精度の高い穴あけ加工を実現できます。MCナイロンの旋盤加工における注意点

加工前の準備と事前知識

| 項目 | 詳細 |

|---|---|

| 重要性 | 事前の準備と知識は加工精度に影響する |

| 準備事項 | 素材特性の理解、適切な工具の選定 |

| 刃物と冷却液 | MCナイロンは柔らかく、適切な刃物と冷却液が必要 |

加工準備のポイント

MCナイロンへの穴あけ加工では、旋盤の使用が効果的ですが、事前準備が重要です。MCナイロンの特性や加工条件を理解し、適切な切削速度や工具の選定を行うことで、加工精度を高めることができます。加工中には、適切な刃物の交換と切削速度の調整を行い、品質を確保しましょう。切削工具の選択

| 項目 | 詳細 |

|---|---|

| 刃物の特性 | 高硬度のMCナイロンには適切な刃先が必要 |

| 冷却液の使用 | 過度な摩擦を避け、熱による損傷を防ぐ |

| 刃先の材質 | 刃先の材質と交換タイミングの把握が必要 |

切削工具の選定

MCナイロンの穴あけ加工では、適切な切削工具の選定が重要です。MCナイロンは熱を持ちやすく削りにくいため、冷却液の使用や刃先の形状、材質に注意が必要です。専用の工具を選ぶことで、加工効率が向上し、精度の高い加工が実現します。加工速度と送り速度の調整

| 項目 | 詳細 |

|---|---|

| 加工速度 | 高速回転での加工は熱による損傷の可能性がある |

| 送り速度 | 遅すぎると抵抗が増し、速すぎると工具寿命が短くなる |

速度調整のポイント

MCナイロンの加工では、加工速度と送り速度の調整が重要です。MCナイロンは熱に弱いため、適切な速度設定が必要です。遅すぎると加工表面が粗く、速すぎると工具の寿命が短くなります。適切な速度設定で、高品質な穴あけ加工を行うことができます。冷却液の使用と管理

| 項目 | 詳細 |

|---|---|

| 切削条件 | 切削速度や深さ、量を適切に調整する |

| 刃先の管理 | 刃先が鈍くなると精度が低下する |

冷却液と切削条件の管理

MCナイロンへの穴あけ加工には適切な冷却液の使用が効果的です。冷却液を使うことで熱を逃し、加工精度を維持できます。旋盤の切削速度や刃先の管理も重要で、適切な条件を設定することで精密な加工が可能となります。加工前にこれらの条件を整えることが、効率的かつ高精度な加工の鍵です。MCナイロンの切削時の材料特性

熱による影響と対策

| 項目 | 詳細 |

|---|---|

| 熱の影響 | 高速切削時にMCナイロンが溶けやすい |

| 適切な設定 | 切削速度と刃先の選定が重要 |

| 対策 | 適切な工具の選択と設定、冷却液の使用 |

熱対策のポイント

MCナイロンは熱に敏感で、高速での切削や不適切な刃先が原因で部品が溶ける可能性があります。旋盤を使う際には、適切な切削速度を選定し、冷却液を用いることで過熱を防ぎましょう。これにより、MCナイロンへの穴あけ加工を効果的に行うことができます。切削抵抗とその影響

| 項目 | 詳細 |

|---|---|

| 切削速度 | 高速すぎると素材が溶ける可能性がある |

| 刃先の選定 | 適切な刃先を選ばないと効率が低下する |

| 作業効率 | 適切な速度と刃先の選定が重要 |

切削抵抗と効率

MCナイロンの穴あけ加工では、旋盤の使用が適していますが、切削速度と刃先の選定が重要です。切削速度が速すぎると素材が溶け、刃先が適切でないと加工効率が低下します。旋削工具の選択と速度設定を適切に行うことで、正確な加工が実現します。材料の弾性と加工精度

| 項目 | 詳細 |

|---|---|

| 材料の特性 | MCナイロンは比較的柔らかい |

| 刃先の選定 | 適切な刃先で加工精度が向上する |

| 加工条件 | 切削速度と切削深さの設定が必要 |

弾性と加工精度の向上

MCナイロンは柔らかく、適切な刃先の選定と切削条件の設定が重要です。旋盤での加工では、刃先の選択や切削速度、深さを適切に設定することで、加工精度を高めることができます。加工前に材料特性を理解し、適切な方法を選択することが大切です。MCナイロンへの穴あけ加工のポイント

穴あけ工具の選定

| 項目 | 詳細 |

|---|---|

| 工具の選定 | 適切な工具の選定が重要 |

| 操作のアドバイス | 操作に不安がある場合は専門家に相談 |

| 回転速度と切削速度 | 適切な設定が必要 |

| クーリングと切削油 | 特に細かい穴あけでは重要 |

工具選定のポイント

MCナイロンへの穴あけ加工では、適切な工具選定が加工精度に直結します。旋盤操作に不安がある場合は専門家に相談し、工具の選定や回転速度、切削速度を正しく設定することが大切です。また、細かい穴あけ加工ではクーリングや切削油の使用も忘れずに行いましょう。穴あけの精度を高めるテクニック

| 項目 | 詳細 |

|---|---|

| 回転数と切削速度 | 適切な設定が精度向上に寄与 |

| 冷却 | 摩擦熱を逃がすために重要 |

| MCナイロンの特性 | 熱に強く潤滑性が高い |

精度向上のテクニック

MCナイロンの穴あけ加工では、旋盤を使用して高い精度を確保できます。適切な回転数と切削速度を設定し、十分な冷却を行うことで、摩擦熱を管理しながら精度を高めることができます。MCナイロンの特性を理解し、適切な工具や技術を用いることでスムーズな加工が可能です。穴あけ加工時のトラブルと対処法

| 項目 | 詳細 |

|---|---|

| 工具の選定と切削条件 | 適切な刃先形状や材質の選定が重要 |

| 過剰な力 | 過剰な力は素材の溶解につながる |

| クーラントの使用 | 加工後の冷却と温度管理が品質に影響 |

トラブルと対処法

MCナイロンの穴あけ加工では、適切な工具選定や切削条件の設定が重要です。過剰な力を加えると素材が溶ける可能性があるため、クーラントを十分に使用して加工後の冷却を行いましょう。これにより、加工品質を保ちながら効率的な加工が可能になります。MCナイロンの加工法について

主な加工法とその特徴

| 加工法 | 特徴 |

|---|---|

| 穴あけ加工 | 旋盤を使用し、高精度な穴あけが可能。ナイロンなどのプラスチック部品に適している。 |

| 旋削 | 棒状の材料を旋盤で削り取り、円柱や円筒形状を作る際に使用される。 |

| 研削 | 砥石を使って材料を削り、表面の仕上げや寸法精度を高める。 |

穴あけ加工の特徴

MCナイロンへの穴あけ加工には、旋盤を使用することで精密な作業が可能です。ナイロンの特性を考慮して、適切な工具や切削条件を選ぶことが重要です。加工時には適切な冷却や潤滑を行い、過熱や振動を防ぐことで、高品質な仕上がりを実現できます。

穴あけ加工以外の旋盤加工法

| 加工法 | 特徴 |

|---|---|

| 旋削 | 棒状の材料を削り取る方法で、円柱や円筒形状を作成。 |

| 研削 | 砥石を使用して材料を削り、仕上げや寸法精度向上に対応。 |

旋削と研削の違い

旋削は材料を回転させながら削り取る方法であり、円柱や円筒形状の加工に適しています。研削は砥石を用いて精密な表面仕上げや寸法精度を求める際に使用されます。MCナイロンの加工には、用途に応じた適切な加工法を選ぶことが重要です。

MCナイロン専用の加工技術

| 技術 | ポイント |

|---|---|

| 刃物の選定 | MCナイロンは柔らかい素材なので、適切な刃物を使用。 |

| 冷却剤の使用 | 摩擦熱の発生を防ぎ、加工中の温度を適切に保つ。 |

MCナイロン加工のポイント

MCナイロンは耐摩耗性や耐摩擦性に優れた素材です。旋盤で加工する際は、適切な刃物と工具を選び、適切な切削速度で作業を行うことが重要です。加工中には摩擦熱が発生しやすいため、冷却剤を使用して温度を管理し、素材の劣化を防ぎます。これにより、高品質な製品の生産が可能となります。

MCナイロンの部品を旋盤加工で製作する際のポイント

設計図の理解と加工計画

MCナイロンへの穴あけ加工では、旋盤を使用することで高精度な作業が可能です。旋盤は回転させることで素材を削る機械で、適切な刃先の選定が重要です。MCナイロンは繊維強化プラスチックで、適切な刃先を選ばないと加工がうまくいかない可能性があります。また、加工時には冷却剤を使用して適切な温度を保つことが必要です。熱を帯びた状態での加工は素材を損傷させる可能性があるため、冷却剤を使って適切な温度を保つことが大切です。これらのポイントを押さえた加工計画を立てることで、確実に良い成果を得ることができます。加工精度を左右する要因

MCナイロンへの穴あけ加工において、旋盤は重要な役割を果たします。加工精度を左右する要因として以下のポイントが挙げられます:| 要因 | 説明 |

|---|---|

| 刃物の選択 | MCナイロンは柔らかい素材であり、適切な刃物を選ぶことが加工品質に直結します。 |

| 切削速度と切削量 | 旋盤の設定で適切な切削速度と切削量を調整する必要があります。 |

最終製品の品質管理と検査方法

MCナイロンへの穴あけ加工において、最終製品の品質管理と検査は重要な工程です。以下のポイントに留意することが求められます:| ポイント | 説明 |

|---|---|

| 刃物の選定 | MCナイロンは硬く、熱を持ちやすいため、適切な刃物の材質や刃先の角度に注意が必要です。 |

| 冷却の重要性 | 加工中に生成される熱がMCナイロンを溶かす可能性があるため、十分な冷却を行うことが重要です。 |

| 加工速度と切削量 | 適切に調整することで、穴あけ作業をスムーズに進めることができます。 |

まとめ

MCナイロンへの穴あけ加工は、旋盤を使用して行われます。この加工にはいくつかのポイントと注意点があります。まず、適切な切削速度と刃先の形状が重要です。また、冷却液を用いて熱を逃がし、工具と被加工材の摩擦を軽減することも大切です。さらに、穴あけ加工時には切りくずの除去や工具の清掃を定期的に行うことが必要です。これらのポイントと注意点に留意することで、効率的かつ安全にMCナイロンへの穴あけ加工を行うことができます。MCナイロン加工のコツ!旋盤での適切な回転数の見つけ方

MCナイロン加工の基本

MCナイロンの特性

| 特性 | 説明 |

|---|---|

| 強度 | 高い強度を持つ |

| 耐摩耗性 | 優れた耐摩耗性 |

| 潤滑性 | 潤滑性が高い |

| 耐化学薬品性 | 化学薬品に対する耐性 |

MCナイロンの特徴

MCナイロンは強度や耐摩耗性に優れ、軽量でありながら強度が高く、潤滑性も優れています。加工する際には、適切な回転数を設定することが重要です。一般的には500~1000 rpm程度が適切とされますが、最適な回転数は加工条件により異なることがあります。MCナイロン加工の利点と特性

| 項目 | 説明 |

|---|---|

| 耐摩耗性 | 摩耗に強く、長期間使用可能 |

| 耐化学薬品性 | 化学薬品に対する耐性がある |

| 潤滑性 | 良好な潤滑性により摩擦が少ない |

| 加工温度 | 高速で加工すると摩擦熱が生じ、品質が低下する可能性がある |

加工に適したMCナイロンの種類

MCナイロンは、耐摩耗性や耐油性に優れた材料で、加工の際には適切な回転数が重要です。一般的には低速から始めて徐々に回転数を上げる方法が推奨されます。過度な速度や摩擦熱を生じさせないよう注意しながら、材料や工具、加工条件を考慮して適切な回転数を見つけることが重要です。旋盤加工における基本的な切削条件

切削条件の要素

| 要素 | 説明 |

|---|---|

| 適切な回転数 | MCナイロンは熱に敏感なため、2000〜4000rpmが目安 |

| 素材特性 | MCナイロンは溶けやすいため、高速回転に注意が必要 |

| 回転数の目安 | 一般的に800〜1200rpmが適切とされる |

| 試行錯誤の必要性 | 回転数は材料の硬さや刃先の形状に応じて調整が必要 |

MCナイロンの切削条件設定

MCナイロンの切削条件を設定する際には、まず目安となる回転数を把握することが重要です。一般的に、MCナイロンの場合は2000〜4000rpmが適切な回転数とされていますが、これは素材特性に基づく目安です。実際の切削条件は、材料の硬さや刃先の形状、切りくずの排出方法などによって微調整が必要です。切削条件の調整とその影響

| 調整ポイント | 説明 |

|---|---|

| 回転数の調整 | 材料の硬さや刃先の状態に応じて調整する |

| 熱による影響 | 高速回転による熱で素材が変形するリスクがある |

| 加工効率の向上 | 適切な回転数で加工することで、効率が向上し品質も向上する |

切削条件の調整

MCナイロン加工においては、適切な回転数を見つけることが重要です。回転数を調整する際には、材料の種類、硬さ、部品の形状などを考慮しながら試行錯誤を繰り返すことが必要です。適切な回転数を設定することで、加工効率の向上と品質の確保が可能になります。加工中の熱による変形や焼損を防ぐためにも、最適な回転数の設定が求められます。旋盤でのMCナイロン加工法

旋盤加工のプロセス概要

| 項目 | 説明 |

|---|---|

| 材料の特性 | MCナイロンは熱に敏感で、適切な回転数で加工する必要がある |

| 回転数の選定 | 材料や工具、加工面の大きさに基づいて決定 |

| 加工精度の向上 | 適切な回転数により加工精度や効率が向上 |

| 一般的な回転数 | 目安として○○回転/分程度が多い |

MCナイロン加工のコツ!旋盤での適切な回転数の見つけ方

MCナイロンの旋盤加工では、適切な回転数を見つけることが重要です。回転数の選定には以下の点を考慮する必要があります:- 材料の種類: MCナイロンは熱に敏感なため、高速回転を避けるべきです。

- 加工工具の種類: 工具の材質や形状も回転数に影響します。

- 面の大きさ: 加工面の大きさによっても適切な回転数が変わります。

MCナイロン専用の工具と装備

| 項目 | 説明 |

|---|---|

| 工具の種類 | MCナイロン専用の工具を使用する |

| 回転数の設定 | 素材の特性に合わせた適切な回転数が重要 |

| 高速度の回避 | MCナイロンは熱に弱いため、高速回転を避ける |

| 経験とアドバイス | 過去の加工経験や専門家のアドバイスを参考にする |

MCナイロン専用の工具と装備

MCナイロンを加工する際には、専用の工具や装備を使用することが重要です。MCナイロンは熱に弱いため、高速での加工は避け、低速から始めて徐々に回転数を上げる方法が効果的です。適切な回転数を決定するためには、素材の特性や過去の加工経験、専門家のアドバイスを参考にすることが推奨されます。加工前の準備と注意点

| 項目 | 説明 |

|---|---|

| 適切な回転数の確認 | 加工前に適切な回転数を確認し設定する |

| 熱の管理 | MCナイロンは熱に敏感なため、熱を逃がしながら加工する |

| 破損の防止 | 適切な回転数で破損を防ぎ、加工精度を保つ |

| 注意事項 | 加工前の準備と注意が必要 |

加工前の準備と注意点

MCナイロンを加工する前には、適切な回転数を設定し、熱管理を行うことが必要です。ナイロンは熱に敏感であり、過度な回転数では溶けてしまう恐れがあります。加工前に適切な回転数を確認し、加工中の品質を保つために注意を払いましょう。旋盤の回転数の目安と調整ポイント

回転数の基本原則

| 要素 | 説明 |

|---|---|

| 材料の種類 | MCナイロンは硬度と熱耐性が高く、適切な回転数の設定が必要です。 |

| 加工寸法 | 加工する部品の寸法によって適切な回転数は変わります。 |

| 刃物の種類 | 刃物の種類によっても適切な回転数が異なるため、選択した刃物に合わせた回転数設定が重要です。 |

| 過剰な回転数 | 刃物や材料を損傷する可能性があるため注意が必要です。 |

| 低すぎる回転数 | 加工効率が低下するため、適切なバランスを見つけることが求められます。 |

回転数設定のポイント

- 材料の特性や製品の仕様に合わせて刃物や加工条件を調整します。

- 過剰な回転数は刃物や材料を損傷させる可能性があるため注意が必要です。

- 低すぎる回転数は加工効率を悪化させるため、適切な回転数を見つけることが重要です。

MCナイロン加工に適した回転数の見つけ方

| 手順 | 説明 |

|---|---|

| 材料の特性理解 | MCナイロンは熱や摩擦に強く、切削時に熱が発生しやすい素材です。 |

| 回転数の調整方法 | 低速から始めて徐々に回転数を上げていく方法が効果的です。 |

| 実験と確認 | 実際に加工してみて、加工面の仕上がりや工具の状態を確認しながら最適な回転数を見つけます。 |

適切な回転数の見つけ方

- MCナイロンの特性に合わせて、初めは低速で試し、徐々に回転数を上げていくことが推奨されます。

- 過剰な回転数や速度は工具の寿命を短くし、加工面の質を損なう可能性があるため注意が必要です。

回転数の調整とその技術

| 要素 | 説明 |

|---|---|

| 材料の種類 | MCナイロンのような硬い材料を加工する場合は高い回転数が必要です。柔らかい材料の場合は低い回転数が適しています。 |

| 加工内容 | 加工中に振動や過剰な熱を感じたり、加工面に不具合が見られる場合は回転数を調整する必要があります。 |

| 試行錯誤 | 実際の加工中に調整を重ね、最適な回転数を見つけることが大切です。 |

回転数調整の技術

- 材料の性質や加工状況を考慮し、試行錯誤を通じて最適な回転数を見つけることが重要です。

- 振動や過剰な熱、加工面の不具合に応じて回転数を調整し、効率的な加工を行うことが期待されます。

樹脂加工における推奨切削速度

樹脂種別の切削速度比較

| 樹脂種別 | 推奨切削速度 (回転/分) |

|---|---|

| MCナイロン | 500〜2000 |

| その他の樹脂 | 樹脂の特性により異なる |

切削速度設定のポイント

- 樹脂の種類によって推奨される切削速度が異なります。

- 各樹脂の特性を理解し、製造元の推奨値を参考にすることが重要です。

MCナイロン加工のコツ!旋盤での適切な回転数の見つけ方

| ポイント | 説明 |

|---|---|

| 材料の特性理解 | MCナイロンは耐摩耗性に優れ、熱にも強い素材であるため、適切な回転数の設定が必要です。 |

| 高速回転の注意 | 高速で回転させると表面を傷つける可能性があります。 |

| 低速回転の注意 | 低速で回転させると加工が遅くなるため、適切なバランスが重要です。 |

| 試行錯誤の重要性 | 材料の特性を考慮し、段階的に調整しながら最適な回転数を見つけることが求められます。 |

MCナイロン加工における回転数設定

- MCナイロンは熱に敏感な素材であり、高速で切削すると溶けやすくなります。

- 初めに製造元の推奨値を参考にし、試行錯誤で最適な回転数を見つけることが重要です。

- 一般的な回転数は500〜2000回転/分ですが、実際の加工状況や刃具の状態によって調整が必要です。

MCナイロンと他樹脂の加工速度設定

| 樹脂種別 | 推奨切削速度 (回転/分) |

|---|---|

| MCナイロン | 500〜2000 |

| その他の樹脂 | 樹脂の特性により異なる |

回転数設定の具体例

- MCナイロンの加工品質を向上させるためには、適切な回転数を設定することが重要です。

- 切りくずの形状や切削面の状態を確認しながら調整を行い、最適な回転数を見つけることが生産性向上に繋がります。

切削速度の最適化

| 要素 | 説明 |

|---|---|

| 回転数の設定 | 高すぎるとナイロンが溶けるおそれがあり、低すぎると切削がうまく行えません。 |

| 素材特性理解 | MCナイロンの特性を理解し、適切な回転数を設定することが重要です。 |

| 試行錯誤 | 最終的には試行錯誤を重ねながら最適な回転数を見つけていくことが求められます。 |

切削速度の調整方法

- MCナイロンの素材特性を踏まえて、旋盤のスピードや刃の種類に合わせて回転数を見極める必要があります。

- 直径が異なる加工物には異なる回転数が必要であり、適切な回転数設定が品質と効率を左右します。

実践!MCナイロンの旋盤加工テクニック

加工精度を高めるコツ

| ポイント | 説明 |

|---|---|

| 回転数の見つけ方 | MCナイロンの性質や硬度を理解し、試行錯誤を重ねて適切な回転数を見つけることが重要です。 |

| 高速回転の注意 | MCナイロンは熱に弱いため、高速での加工は避けるべきです。過剰な回転数は加工精度を低下させ、材料が破損する可能性があります。 |

| 適切な回転数の設定 | 適切な回転数を見極めることで、加工精度が高まり、効率的な加工が可能となります。 |

加工精度を高めるためのテクニック

- MCナイロンの特性に基づいて、適切な回転数を設定することがポイントです。

- 高速での加工は避け、試行錯誤を通じて最適な回転数を見つけることで、高品質な加工が可能となります。

トラブル回避のためのポイント

| ポイント | 説明 |

|---|---|

| 回転数の適切な設定 | 回転数が速すぎると加工精度が損なわれ、遅すぎると作業効率が低下します。 |

| 材料や刃物に応じた回転数の選定 | MCナイロンの種類や硬さ、刃物の形状、旋盤の状態によって最適な回転数が異なります。 |

| テストの実施 | 作業前にテストを行い、適切な回転数を見つけることが重要です。 |

トラブル回避のコツ

- MCナイロンの種類や加工する材料の特性に応じて、適切な回転数を設定します。

- 実際に試行錯誤を行いながら、最適な条件を見つけることで、加工精度の向上と効率的な作業が可能となります。

長時間加工における注意事項

| ポイント | 説明 |

|---|---|

| 材料の特性の理解 | MCナイロンの特性を理解し、材料に応じた回転数を設定することが大切です。 |

| 回転数の調整 | 材料が柔らかい場合は高速回転、硬い場合は低速回転が適しています。 |

| 目安となる数値の参考 | 目安となる回転数を参考にしながら、実際に加工を行って最適な条件を見つけることが重要です。 |

長時間加工での回転数設定

- 材料の性質や加工方法に応じて回転数を調整し、効率的かつ高品質な加工を目指します。

- 継続的な試行錯誤と調整を行い、最適な加工条件を見つけることで、製品の品質を向上させることができます。

旋盤操作のコツと安全管理

操作スキルの向上方法

| ポイント | 説明 |

|---|---|

| MCナイロンの特性理解 | MCナイロンは耐摩耗性が高く、潤滑性も良好です。これに基づいて適切な回転数を設定することが重要です。 |

| 回転数の目安 | 例えば、直径10mmのMCナイロン材料を加工する際の推奨回転数は約2000rpmです。直径が大きくなるほど回転数は低下します。 |

| 試行錯誤の重要性 | 材料の直径に応じて適切な回転数を見つけるために、試行錯誤を行うことが必要です。これにより作業効率と品質が向上します。 |

操作スキル向上のための実践

- MCナイロンの特性を理解し、その特性に合わせた回転数設定を行います。

- 試行錯誤を通じて最適な回転数を見つけることで、加工精度を高めることができます。

安全な加工環境の構築

| ポイント | 説明 |

|---|---|

| 加工環境の整備 | MCナイロンの加工においては、適切な冷却と安全な加工環境を整えることが重要です。 |

| 適切な回転数の選定 | MCナイロンは熱に敏感なため、適切な回転数と冷却を行いながら加工を進めることが必要です。 |

| 加工精度と安全性の確保 | 適切な回転数を選ぶことで作業効率が向上し、安全で高精度な加工が可能になります。 |

安全な加工環境の確保

- MCナイロンは高い温度で溶けやすいため、冷却と適切な回転数設定が重要です。

- 安全な加工環境を整え、MCナイロンに適した回転数を見つけることで、より良い加工結果が得られます。

緊急時の対処法

| ポイント | 説明 |

|---|---|

| 緊急停止手順 | 旋盤で異常が発生した場合は、直ちに緊急停止ボタンを押し、安全を確保します。 |

| 装置の点検 | 定期的な装置点検とメンテナンスを行い、異常がないか確認することが重要です。 |

| 加工中の注意事項 | 加工中に異常な振動や音、過熱が発生した場合は、速やかに回転数や加工条件を見直し、適切な対処を行います。 |

緊急時対処のコツ

- 加工中に問題が発生した場合は、即座に安全対策を講じ、緊急停止することが大切です。

- 装置の点検と定期的なメンテナンスを行い、安全な作業環境を維持することが重要です。

MCナイロン加工のための旋盤メンテナンス

旋盤の定期的な点検と保守

| ポイント | 説明 |

|---|---|

| 定期的な点検 | 旋盤の主要部品(ベアリング、バイス、スピンドルなど)を定期的に点検し、正常な動作を確認します。 |

| メンテナンスの実施 | 定期的なオイル交換や清掃を行い、旋盤の性能を維持します。摩耗した部品や不具合があれば早期に交換することが重要です。 |

| 正常動作の確認 | 点検後は旋盤の動作確認を行い、異常音や振動がないかチェックします。安全に作業を行うためには、正常な動作が保証されている必要があります。 |

旋盤メンテナンスのポイント

- 旋盤の定期的な点検とメンテナンスを行い、故障や不具合を未然に防ぐことが重要です。

- 点検とメンテナンスは作業効率と加工精度を保つために不可欠です。

切削工具の管理と交換時期

| ポイント | 説明 |

|---|---|

| 切削工具の状態確認 | 使用する切削工具の状態(刃先の摩耗など)を定期的に確認し、必要に応じて交換します。 |

| 交換時期の判断 | 切削工具の摩耗具合や加工精度の低下に基づき、交換時期を判断します。摩耗が進むと加工品質に影響を与えるため、早めの交換が推奨されます。 |

| 工具の管理 | 工具の保管状態や管理方法にも注意し、長持ちさせるための適切な保管環境を確保します。 |

切削工具の管理と交換

- 切削工具の状態を定期的にチェックし、摩耗が見られる場合は迅速に交換します。

- 適切な工具管理が加工精度の維持に寄与します。

加工精度を保つための旋盤調整

| ポイント | 説明 |

|---|---|

| 回転数の設定 | MCナイロンの加工には、適切な回転数が必要です。材料の直径や形状に応じた回転数設定を行います。 |

| 加工条件の確認 | MCナイロンのメーカーが提供する加工条件表を参考にし、適切な回転数を決定します。 |

| 実際の試行錯誤 | 目安となる回転数から始め、実際の加工状況に応じて微調整を行います。試行錯誤を通じて最適な条件を見つけることが大切です。 |

加工精度を保つための調整

- MCナイロンの特性や部品の形状に応じて旋盤の回転数を調整し、最適な条件を見つけることが重要です。

- 適切な調整を行うことで、加工精度が向上し、高品質な仕上がりが得られます。

MCナイロン加工の事例紹介

成功事例の分析

| 事例 | 説明 |

|---|---|

| 成功した回転数の選定 | ある企業がMCナイロンの製品を旋盤で加工する際、直径50mmの部品に対して1000rpmの回転数を設定しました。結果として、熱の発生を抑えつつ、精度の高い加工が実現しました。 |

| 材料特性に応じた調整 | MCナイロンの熱に弱い特性を考慮し、加工中の熱管理を徹底しました。冷却を行いながら加工することで、材料の変質を防ぎました。 |

| 試行錯誤による最適化 | 複数の回転数での試行錯誤を通じて、最適な加工条件を見つけました。特に、加工面の仕上がりや切削時の振動を確認しながら調整を行いました。 |

成功事例のポイント

- MCナイロンの特性に合わせた適切な回転数の設定が成功の鍵となります。

- 熱管理をしっかりと行い、加工中の変質を防ぐことが重要です。

問題が発生した事例とその対策

| 事例 | 説明 |

|---|---|

| 高速回転による変質 | MCナイロンの加工中に高速回転を使用した結果、材料が溶けて加工精度が低下しました。これに対処するため、回転数を見直し、低速回転に変更しました。 |

| 加工時間の長さ | 低速回転を使用した際、加工時間が長くなりすぎた事例があります。この場合、回転数の調整や工具の最適化を行い、加工効率を改善しました。 |

| 加工精度の低下 | 加工中に回転数が適切でないため、加工精度が低下しました。具体的には、部品の大きさに応じて回転数を調整することで問題を解決しました。 |

問題解決のポイント

- 高速回転での熱発生や変質を防ぐために、回転数を適切に調整することが必要です。

- 加工時間の効率を上げるためには、適切な回転数と工具の最適化が重要です。

加工技術の進歩と未来展望

| ポイント | 説明 |

|---|---|

| 新技術の導入 | 最新の旋盤技術や冷却システムの導入により、MCナイロンの加工精度と効率が向上しています。これにより、高速回転での加工も可能になっています。 |

| 加工条件の自動最適化 | 自動化されたシステムで、リアルタイムに加工条件を最適化する技術が進んでいます。これにより、MCナイロン加工の効率と精度がさらに向上しています。 |

| 材料特性の改善 | MCナイロンの改良版が開発され、より高い耐熱性や耐摩耗性を持つ材料が登場しています。これにより、加工条件の幅が広がり、より高品質な製品が生産可能になります。 |

未来展望のポイント

- 新技術や自動化システムの導入により、MCナイロン加工の精度や効率が向上し続けています。

- 材料自体の特性改善により、さらなる加工の可能性が広がっています。

まとめ

MCナイロン加工を行う際には適切な回転数を見つけることが重要です。旋盤を使用する際には、適切な回転数を知っておくことが加工の品質に直結します。MCナイロンの特性を考慮し、適切な回転数を設定することで、加工効率が向上し、品質の向上につながります。また、適切な工具を使用し、適切な切削速度を維持することが重要です。これにより、MCナイロンの加工において最適な結果を得ることができます。プロが教える!MCナイロン製品の旋盤加工で必須な芯出しテクニック

プロが教える!MCナイロン製品の旋盤加工で必須な芯出しテクニック。

旋盤加工において、MCナイロン製品の芯出しは必須のテクニックです。素材の特性を理解し、適切な手法で加工を行うことが、製品の品質向上に不可欠です。本記事では、プロが実践するMCナイロン製品の旋盤加工における芯出しテクニックを紹介します。製品の仕上がりや耐久性を高めるために必要な知識やポイントを詳しく解説します。さらに、初心者から上級者まで幅広く役立つ情報を無料で提供します。MCナイロン製品の旋盤加工における芯出しのプロセスを理解し、技術を磨くための貴重な手助けとなることでしょう。

MCナイロン製品とは

MCナイロンの特性と用途

MCナイロンは、その耐摩耗性や耐摩耗性、耐油性などの特性から、さまざまな産業で広く使用されています。その中でも、MCナイロンは旋盤加工において必須な素材の一つです。なぜなら、MCナイロンは熱に強く、加工しやすいため、精密な部品や芯出し加工に適しているからです。

また、MCナイロンの芯出しテクニックを理解することは、加工の精度や効率を向上させる上で非常に重要です。例えば、適切な切削速度や刃先の設定などの要素を把握することで、より綺麗で正確な加工が可能となります。

つまり、MCナイロン製品を旋盤加工する際には、その特性を活かしながら芯出しテクニックを熟知することが肝要です。これにより、優れた部品の製造が可能となり、製品の品質向上につながるでしょう。

旋盤加工におけるMCナイロンの利点

旋盤加工におけるMCナイロンの利点

MCナイロン製品の旋盤加工では、芯出しテクニックが必須です。なぜなら、MCナイロンは熱に弱く、適切な加工が重要だからです。例えば、高速回転する旋盤での加工中、熱が発生しやすいため、適切な冷却と芯出し技術が必要です。

さらに、MCナイロンは高い潤滑性を持ち、耐摩耗性に優れています。この特性を活かすためにも、正確な芯出し加工が欠かせません。例えば、摩擦が生じる部分では、適切な形状に加工することで耐久性を向上させることができます。

要するに、MCナイロン製品の旋盤加工においては、適切な芯出しテクニックを用いることで、製品の品質を向上させることができます。そのため、加工業者や製造業者にとって、このテクニックは重要な要素となります。

MCナイロン製品の旋盤加工概要

旋盤加工の基本プロセス

旋盤加工の基本プロセスをご存知ですか?MCナイロン製品を加工する際に必須となる芯出しテクニックについてお伝えします。まず、芯出しとは、旋盤加工において穴を正確に加工するための技術です。芯出しをすることで、仕上がりの精度が向上し、製品の品質が向上します。例えば、MCナイロン製品を加工する際に芯出しテクニックを正しく行うことで、穴の位置がズレることなく、正確に加工することができます。このように、芯出しは製品の精度を確保する重要な工程となります。MCナイロン製品の加工においては、芯出しテクニックをマスターすることが、高品質な製品を生産するために不可欠です。

旋盤加工におけるMCナイロンの挑戦

旋盤加工におけるMCナイロンの挑戦

MCナイロン製品の旋盤加工において、芯出しテクニックは非常に重要です。これは、作業効率を向上させ、製品の品質を確保するために欠かせない技術です。例えば、MCナイロン製の歯車を旋盤加工する際、適切な芯出しを行うことで寸法精度を高めることができます。芯出しを怠ると、歯車の歯同士が正しくかみ合わず、機械の性能に影響を及ぼす可能性があります。

したがって、MCナイロン製品を旋盤加工する際は、芯出しテクニックを熟知し、正確に実施することが求められます。適切な芯出しを行うことで、製品の品質を向上させるだけでなく、製造プロセス全体の効率も向上させることができます。MCナイロン製品の旋盤加工において、芯出しテクニックをマスターすることが成功への鍵となります。

MCナイロン旋盤加工の精度向上の重要性

精度が求められる理由

MCナイロン製品の旋盤加工において、芯出しテクニックは非常に重要です。なぜなら、正確な芯出しを行うことで、製品の精度を高めることができるからです。例えば、特に精密な部品や複雑な形状を持つ製品において、芯出しを怠ると寸法精度が損なわれる可能性があります。

MCナイロン製品は、その特性上、加工中に変形しやすい材料です。このため、正確な芯出しを行うことで、加工途中での歪みや変形を最小限に抑えることができます。従って、製品の品質や耐久性を維持するためには、芯出し技術を習得することが欠かせません。

結論として、MCナイロン製品の旋盤加工において、芯出しテクニックは製品の精度を保つために必要不可欠です。正確な芯出しを行うことで、製品の寸法精度や品質を向上させることができます。

加工精度に影響を与える要因

旋盤加工において、芯出しテクニックはMCナイロン製品を加工する際に欠かせない要素です。なぜなら、正確な芯出し作業が加工精度に大きく影響を与えるからです。MCナイロンは熱に敏感な性質を持ち、適切な芯出しを行わないと加工中に歪みが生じたり、精度が落ちる可能性があります。具体的には、適切な工具やテクニックを用いてMCナイロン製品の芯出しを行うことが重要です。例えば、高精度の測定器を使用して芯穴の位置を正確に決めるなど、細部にまで注意を払うことが求められます。このように、適切な芯出しテクニックを用いることで、MCナイロン製品の旋盤加工における精度向上と品質確保が可能となります。

芯出しの基礎知識

芯出しとは

MCナイロン製品の旋盤加工において、芯出しは非常に重要なテクニックです。芯出しは、作業をスムーズに進めるために必要な工程であり、加工精度や効率に大きな影響を与えます。例えば、MCナイロン製品を旋盤で加工する際、芯出しを行うことで加工精度を向上させることができます。また、芯出しをしっかり行うことで、加工過程での破損や不良品のリスクを低減することができます。そのため、MCナイロン製品の旋盤加工においては、芯出し技術をしっかりとマスターすることが重要です。芯出しを適切に行うことで、製品の品質向上や加工効率の向上につながります。MCナイロン製品を加工する際には、芯出し技術に注意を払い、高品質な製品を生み出すことが肝要です。

芯出しの目的と効果

芯出しの目的と効果は、MCナイロン製品の旋盤加工において非常に重要です。芯出しは、加工物の中心を正確に設定することで、旋盤加工の精度を高める役割を果たします。例えば、機械部品の加工において、芯出しを適切に行うことで寸法精度を向上させることができます。

さらに、芯出しを行うことで、MCナイロン製品の旋盤加工における振れや歪みを最小限に抑えることができます。これにより、製品の品質を向上させるだけでなく、加工効率も向上させることができます。

要するに、芯出しはMCナイロン製品の旋盤加工において必須のテクニックであり、製品の品質向上と加工効率の向上につながる重要な工程となります。

MCナイロン製品の旋盤加工における芯出しの手順

機械設定の準備

MCナイロン製品の旋盤加工において、芯出しテクニックは不可欠です。芯出しは、工具や切削条件を正確に設定するために行われます。例えば、旋盤を使用してMCナイロン製品を加工する際、芯出しを行うことで仕上がりの精度を高めることができます。

芯出しの重要性は、加工時の安定性と品質向上につながります。また、正確な芯出しを行うことで、加工過程でのトラブルを防ぎ、生産性を向上させることができます。これらの理由から、MCナイロン製品の旋盤加工においては、芯出しテクニックをマスターすることが求められます。

つまり、芯出しは加工品質を向上させる重要な工程であり、旋盤加工においては欠かせない要素と言えます。正確な芯出しテクニックを習得することで、MCナイロン製品の加工品質を向上させることができます。

芯出しの実践的ステップ

MCナイロン製品の旋盤加工において、芯出しは非常に重要なテクニックです。なぜなら、正確な加工を行うためには、最初に適切な芯出しをすることが必要だからです。具体的に言えば、MCナイロンは繊維が混じっており、これらの部分が削られることで加工精度が低下する可能性があるため、芯出しは欠かせません。

芯出しを行う際の実践的なステップには、まず素材の特性を理解し、加工すべき箇所を正確に把握することが重要です。その上で、適切な切削条件や工具の選定を行い、加工精度を向上させることができます。

以上のステップを踏むことで、MCナイロン製品の旋盤加工において、高い精度と効率を実現することができます。芯出しを適切に行うことで、製品の品質向上につながり、顧客からの信頼を得ることができるでしょう。

プロが教える芯出しテクニック

正確な芯出しのためのコツ

MCナイロン製品を旋盤加工する際に、正確な芯出しは非常に重要です。芯出しテクニックをマスターすることで、品質の向上や作業効率の向上が期待できます。MCナイロンの素材特性を考慮しながら、適切な芯出し方法を選択することがポイントです。

まず、正確な芯出しのためには適切な切削速度や切削量を設定することが重要です。素材によって最適な速度や量が異なるため、実際の加工時に微調整が必要です。例えば、MCナイロンは熱に弱いため、高速で加工すると品質が低下する可能性があります。

さらに、適切な切削工具や冷却方法を選択することも重要です。MCナイロンは熱を持ちやすい素材なので、十分な冷却を行いながら加工することで、品質を保つことができます。

正確な芯出しは製品の品質や加工効率に直結する重要な要素です。適切なテクニックを身に付けることで、MCナイロン製品の旋盤加工における生産性向上につなげましょう。

よくある問題と対処法

MCナイロン製品の旋盤加工において、芯出しテクニックは非常に重要です。なぜなら、芯出しは製品の精度や品質を向上させるために欠かせない工程だからです。MCナイロンは繊維製品の中でも耐摩耗性や耐薬品性に優れており、その特性を最大限に活かすために正確な芯出し技術が求められます。

例えば、自動車産業ではMCナイロン製の歯車が使用されており、これらの部品が正確に加工されているかどうかは安全性や信頼性に直結します。そのため、芯出しテクニックをマスターすることは製品の信頼性を高めるだけでなく、市場競争力を強化する上でも不可欠です。

つまり、MCナイロン製品の旋盤加工においては芯出しテクニックを習得することが重要であり、それによって製品の品質向上や競争力強化につながることが理解されるべきです。

芯出しの精度を確保するためのチェックポイント

加工前のチェックリスト

【MCナイロン製品の旋盤加工で必須な芯出しテクニック】

MCナイロン製品の旋盤加工において、芯出しテクニックは非常に重要です。芯出しは、加工物の中心を正確に把握するための作業であり、加工の精度や品質に直結します。例えば、芯出しを怠ると、加工物が歪んだり、寸法が合わなくなる可能性があります。MCナイロンは熱に弱い素材なので、正確な芯出しは特に重要です。そのため、適切な工具やテクニックを使用して、芯出し作業を丁寧に行うことが不可欠です。芯出しをきちんと行うことで、加工過程での問題を最小限に抑え、高品質な製品を作ることができます。MCナイロン製品の旋盤加工において、芯出しテクニックの習得は必須と言えるでしょう。

加工後の確認作業

[MUST]

[heading]=プロが教える!MCナイロン製品の旋盤加工で必須な芯出しテクニック

[text]=MCナイロン製品の旋盤加工後は、確認作業が重要です。芯出しテクニックを正しく行うことで、製品の精度や品質を向上させることができます。このテクニックは、製品の寸法や形状を正確に保つために欠かせません。

芯出しは、加工の最初に行われる工程であり、加工中に生じる誤差を最小限に抑える役割を果たします。例えば、MCナイロンは剛性が高い素材であり、熱変形が起こりやすい特徴があります。そのため、芯出しを適切に行うことで、加工後に歪みやずれが生じるリスクを軽減することができます。

プロの技術を取り入れた芯出しテクニックは、製品の仕上がりに大きく影響を与えます。製品の品質向上と生産効率の向上につながるため、正確な作業が必要です。製品の完成度を高めるためにも、確認作業を丁寧に行うことが重要です。

トラブルシューティング

MCナイロン加工時の一般的な問題

MCナイロン製品の旋盤加工において、一般的な問題が発生することがあります。その中でも、芯出しテクニックが重要な役割を果たします。MCナイロンは加工が容易な反面、熱や摩擦によって変形しやすい性質があります。そのため、旋盤加工中に正確な芯出しを行わないと、加工精度や品質が低下する可能性があります。

具体的には、MCナイロン製品を旋盤加工する際に、適切な芯出しを行うことで、加工時の振動や変形を最小限に抑えることができます。例えば、高速回転時に生じる振動を抑えるために、適切な芯出し位置を設定することが重要です。これにより、品質向上や加工効率の向上が期待できます。MCナイロン製品の旋盤加工において、芯出しテクニックを適切に活用することで、より高品質な製品を生産することが可能となります。

トラブル発生時の解決策

[heading]=プロが教える!MCナイロン製品の旋盤加工で必須な芯出しテクニック

[text]=MCナイロン製品の旋盤加工において、芯出しテクニックは非常に重要です。なぜなら、このテクニックを適切に行うことで、製品の精度や品質を向上させることができるからです。例えば、MCナイロン製の部品を加工する際、芯出しをしっかり行うことによって、部品の寸法精度を確保し、仕上がりの美しさも向上させることができます。また、芯出しをすることで加工中の振動や歪みを抑えることができ、最終製品の品質を高めることができます。したがって、MCナイロン製品の旋盤加工を行う際には、芯出しテクニックは欠かせない要素となります。

実践!MCナイロンの旋盤加工プロジェクト

初心者向け練習プロジェクト

プロが教える!MCナイロン製品の旋盤加工で必須な芯出しテクニック

MCナイロン製品の旋盤加工で、芯出しテクニックは非常に重要です。なぜなら、芯出しは加工精度を向上させるために不可欠な工程だからです。例えば、MCナイロンを用いた部品において、正確な寸法や表面仕上げが求められます。そのため、芯出しを行うことで、部品の寸法や形状を安定させることができます。つまり、製品の品質を高めることができるのです。

芯出しテクニックをマスターすることで、MCナイロン製品の旋盤加工において高い精度と品質を実現できます。このように、芯出しは製品の仕上がりに直結する重要な工程なのです。

上級者向けの高難度プロジェクト

プロが教える!MCナイロン製品の旋盤加工で必須な芯出しテクニック

MCナイロン製品を扱う際に、旋盤加工において重要なのが芯出しテクニックです。NC旋盤やマシニングセンターを使用する際には、芯出しは加工の精度や効率に直結します。例えば、複雑な形状を持つMCナイロン製品を加工する際に、正確な芯出しを行うことで部品の品質を向上させることができます。

芯出しの重要性を理解することで、加工精度を高めるだけでなく、作業効率も向上させることができます。特に高難度なプロジェクトに取り組む際には、芯出しテクニックをマスターすることが不可欠です。これにより、MCナイロン製品の加工において、より優れた成果を上げることが可能となります。

まとめと今後のステップアップ

芯出しテクニックの習得に向けて

プロが教える!MCナイロン製品の旋盤加工で必須な芯出しテクニック

芯出しテクニックの習得に向けて、MCナイロン製品の旋盤加工にはどのような重要性があるのでしょうか。例えば、MCナイロンは熱や圧力に強い素材であり、その特性を最大限活かすために適切な芯出しは欠かせません。芯出しは、加工対象物の中心を正確に特定し、加工における精度や安定性を向上させる重要な工程です。

具体的な例として、エンジニアリングプラスチックとして広く使用されるMCナイロンは、自動車部品や機械部品など幅広い分野で重要な役割を果たしています。このような用途において、芯出しのテクニックを習得することは、製品の品質向上や生産効率の向上につながります。

したがって、MCナイロン製品の旋盤加工において芯出しテクニックの適切な習得は、製品の品質や加工効率を向上させる重要な要素となります。

MCナイロン加工スキルの向上と応用

MCナイロン製品の旋盤加工において、芯出しテクニックは非常に重要です。芯出しは、製品の精度と品質を向上させるために欠かせない作業です。例えば、MCナイロン製の部品は高い精度が求められるため、適切な芯出し技術がなければ製品の性能や耐久性に影響が出る可能性があります。

芯出しの重要性を理解するためには、旋盤加工の基本原則を把握することが重要です。MCナイロンは熱に弱く、加工時に過度の熱が加わると変形やクラックが発生することがあります。そのため、正確な芯出しテクニックを用いることで、熱の影響を最小限に抑えながら精密な加工が可能となります。

要するに、MCナイロン製品の旋盤加工では、芯出しテクニックは製品の品質を確保し、耐久性を向上させるために必要不可欠なスキルと言えます。しっかりとした芯出し技術を身につけることで、高品質な製品を生産することができるでしょう。

まとめ

MCナイロン製品の旋盤加工において、芯出しテクニックは非常に重要です。このテクニックを使うことで、製品の精度を高め、加工時の安定性を確保することができます。MCナイロンは加工時に熱を発生しやすい素材なので、適切な芯出しテクニックを用いることが不可欠です。

旋盤加工の際、素材特性や加工条件に合わせた適切な刃物や切削速度、切り込み量などを選択することが重要です。また、適切な冷却や潤滑も必要となります。これらの要素をきちんと把握し、適切な芯出しテクニックを用いることで、MCナイロン製品の旋盤加工を行う上での成功率を高めることができます。

旋盤加工初心者必見!MCナイロンの正確な芯出しのコツとは

初めて旋盤加工を行おうとする初心者の方々にとって、正確な芯出しは重要なテクニックの一つです。特に、MCナイロンのような材料を使用する場合は、さらに注意が必要となります。本記事では、旋盤加工初心者の方々に向けて、MCナイロンを使用した正確な芯出しのコツについて詳しく解説します。旋盤に関する基本的な知識や切削速度の重要性についても触れながら、旋盤加工の世界への入り口をお伝えします。お楽しみに!

MCナイロンとは

MCナイロンの特性と旋盤加工の利点

旋盤加工を初めて行う方にとって、MCナイロンの正確な芯出しは重要です。MCナイロンは優れた切削性を持ち、旋盤加工において利点があります。芯出しのコツは、適切な切削速度や刃先の形状を選ぶことです。例えば、適切な刃先形状を選ぶことで、MCナイロンの特性を最大限に活かすことができます。さらに、切削速度を適切に設定することで、作業効率を向上させることができます。このような工夫を行うことで、MCナイロンを使った旋盤加工において、品質の向上や効率の向上が期待できます。MCナイロンの特性を理解し、適切な加工方法を選択することで、より良い加工品が生まれることでしょう。

旋盤加工におけるMCナイロンの一般的な用途

旋盤加工におけるMCナイロンは、さまざまな産業で幅広く利用されています。その一般的な用途には、耐摩耗性や耐化学薬品性が求められる環境での部品製造などがあります。たとえば、機械部品や軸受、歯車、ガイド部品などに使用されることが一般的です。

MCナイロンは切削速度が遅いため、加工時には注意が必要です。正確な芯出しは、切削による摩耗を均等に分散させるために重要です。この芯出しのコツは、適切な工具の選択や切削条件の調整、加工時の冷却などがあります。これらの要素を適切にコントロールすることで、品質の高い加工が可能となります。

そのため、MCナイロンを使用した旋盤加工においては、正確な芯出しの技術をマスターすることが重要です。これにより、耐久性や精度が求められる部品の製造において優れた成果を上げることができます。

旋盤加工の基礎

旋盤の種類と特徴

[旋盤の種類と特徴]

旋盤は、金属やプラスチックなどの材料を切削する際に使われる機械です。旋盤の種類には、手動旋盤とCNC旋盤の2種類があります。

手動旋盤は、操作者が手動で操作し、切削速度や工具の位置を調整する必要があります。一方、CNC旋盤はコンピュータ制御され、事前にプログラムされた手順に従って作業を自動化します。

例えば、MCナイロンの加工を考えると、正確な芯出しをするためには、CNC旋盤が有用です。CNC旋盤を使用すると、高い精度で芯出し作業が行えます。

要するに、旋盤の種類は作業の効率や精度に影響を与える重要な要素です。適切な旋盤の選択は加工作業の成功につながります。

切削速度の基本

旋盤加工初心者の皆さん、早速基本から学んでいきましょう!切削速度の基本は、加工時に回転する刃物の速さのことです。MCナイロンを正確に加工するコツは、適切な切削速度を選択することが重要です。なぜなら、速すぎると加工面が焼けてしまい、遅すぎると刃物が摩耗しやすくなります。

具体的な例を挙げると、MCナイロンは熱に弱い素材なので、適切な切削速度を選ぶことがポイントです。例えば、XXXX rpmの速さが適切です。この速さで加工することで、綺麗な仕上がりを実現できます。

要するに、切削速度の基本をしっかり押さえて、MCナイロンの芯出しを行ってみましょう。適切な速さで加工することで、高品質な加工が可能となります。旋盤加工の世界への第一歩です!

切削工具の選択と取り扱い

旋盤加工初心者必見!MCナイロンの正確な芯出しのコツとは

MCナイロンの旋盤加工において、正確な芯出しを行うためには、切削速度の選択が重要です。切削速度は高すぎると加工表面が焼けてしまい、低すぎると切屑が抜けずに芯出しがうまくいきません。適切な切削速度を選ぶことがポイントです。

また、切削工具の選択も大切です。MCナイロンに適した切削工具を選ぶことで作業効率が向上し、加工精度も高くなります。例えば、硬質合金ツールや超硬チップなどが良い選択肢となります。

正確な芯出しを行うためには、適切な切削速度の選択と適した切削工具の取り扱いが重要です。これらのポイントをしっかり押さえることで、MCナイロンの加工作業がスムーズに行えるでしょう。

MCナイロンの加工法

初心者が知るべきMCナイロンの加工ポイント

初心者が知るべきMCナイロンの加工ポイントは、正確な芯出しです。MCナイロンは、旋盤加工において特に注意が必要な材料の一つです。正確な芯出しは、切削速度や工具の選定などに影響を与えます。

まず、MCナイロンの特性を理解することが重要です。この材料は繊維強化樹脂であり、加工時に熱を生じやすい特性があります。そのため、適切な切削速度を選定することが必要です。

また、適切な工具を選ぶことも重要です。MCナイロンは柔らかい材料であるため、適切な刃先形状や刃先材質を選ぶことで、効率的な加工が可能となります。

正確な芯出しを行うことで、MCナイロンの加工品質と効率を向上させることができます。以上が、MCナイロンの正確な芯出しのコツです。

MCナイロンの切削速度の設定

旋盤加工初心者必見!MCナイロンの正確な芯出しのコツとは。MCナイロンを切削する際には、切削速度の設定が重要です。MCナイロンは熱に弱い素材であるため、高速での切削は避けるべきです。適切な切削速度を設定することで、綺麗な仕上がりを実現することができます。

MCナイロンの切削速度を設定する際には、まずは素材の特性を理解することが重要です。その上で、適切な切削速度を決定しましょう。例えば、低速での切削は加工時間がかかりますが、素材への負荷が少なく、クリアな仕上がりを実現できます。

MCナイロンの切削速度を正確に設定することで、効率的に加工を行い、高品質な製品を作ることができます。旋盤加工において、適切な切削速度の設定は初心者にとって重要なポイントとなります。

加工精度を高めるための事前準備

旋盤加工を行う際には、切削速度や工具の選定だけでなく、正確な芯出しも非常に重要です。MCナイロンを素材として使用する場合、素材特性を考慮した芯出しのコツが必要となります。例えば、MCナイロンは熱に弱いため、適切な冷却を行いながら芯出しを行うことが重要です。また、材料の硬さや粘りによっても芯出しの方法が異なるため、素材をよく理解した上で適切な工具や技術を選択する必要があります。MCナイロンの正確な芯出しをマスターすることで、加工精度を高めることができます。これにより、製品の品質向上や生産効率の向上が期待されます。

NC旋盤での芯出しの基礎

芯出しとは何か?その重要性

旋盤加工における芯出しとは、加工対象物の中心や軸を正確に位置させる作業のことです。この工程がきちんと行われることで、加工精度を高め、製品の品質を向上させることができます。MCナイロンなどの加工においては、特に芯出しの正確性が重要です。例えば、高速旋盤において加工速度が速い場合、芯出しが正確でないと加工精度が低下し、製品の品質に影響を及ぼすことがあります。したがって、正確な芯出しを行うためには、適切な工具や技術を使用し、丁寧な作業が必要です。芯出しのコツをマスターすることで、旋盤加工の品質向上につながります。

NC旋盤における芯出し作業の流れ

MCナイロンの正確な芯出しのコツ

MCナイロンの芯出しは、旋盤加工初心者にとって重要な作業です。まず、正確な芯出しを行うためには、切削速度や切削量を適切に設定することがポイントです。これにより、加工精度が向上し、仕上がりも美しくなります。

例えば、MCナイロンを使った部品加工で、正確な寸法を実現するためには、適切な切削速度を設定する必要があります。速すぎると加工精度が低下し、遅すぎると時間がかかってしまいます。

したがって、MCナイロンの芯出し作業では、切削速度の調整を慎重に行い、正確な寸法を実現することが大切です。適切な切削速度と切削量を設定して、高品質な部品加工を目指しましょう。

芯出しのコツとテクニック

初心者向けの芯出しのコツ

旋盤加工において、MCナイロンを正確に加工するためには、芯出しのテクニックが重要です。まず、正確な芯出しをする理由は、切削速度を安定させて加工精度を高めるためです。具体的には、適切な芯出しを行うことで加工時の振れやバリを防ぎ、仕上がりの質を向上させます。その結果、製品の品質向上や生産性の向上が期待できます。

MCナイロンを使った旋盤加工において、芯出しを行う際には、工具の適切な選択や加工時の安定した切削速度を保つことが重要です。これにより、加工品質の向上や効率的な生産が可能となります。芯出しのコツをマスターすることで、旋盤加工の効率性と品質を向上させることができます。

芯出しの際のトラブルとその回避方法

旋盤加工におけるMCナイロンの正確な芯出しは重要です。芯出しの際に起こりがちなトラブルと、その回避方法について知っておくことは、初心者にとって役立ちます。切削速度やツールの使い方に注意することで、芯出しの正確性を確保できます。例えば、適切な切削速度を設定し、刃先を正しく加工物に適合させることで、素材に適した仕上がりが得られます。芯出し作業中にツールの振れやずれに気をつけることも大切です。

芯出しの際のトラブルを回避するためには、事前に適切なチェックと調整を行うことが重要です。正しい手順と熟練した技術を身につけることで、MCナイロンの芯出し作業をスムーズに進めることができます。要点を押さえ、注意深く作業することによって、品質の高い加工が可能となります。

実践!MCナイロンの正確な芯出し手順

旋盤加工初心者の皆さん、MCナイロンの正確な芯出し手順を実践しましょう。初めに、MCナイロンを切削する際には適切な旋盤の切削速度を設定することが重要です。例えば、MCナイロンは柔らかい素材なので、高速の切削速度だと削りすぎる恐れがあります。ですから、適切な速度を見極めることが大切です。

次に、芯出しの際には、旋盤の工具を正確に位置させることが欠かせません。MCナイロンは粘り気のある素材であるため、適切な位置から切削することが品質を保つポイントです。

最後に、正確な芯出し手順を繰り返し練習することで、高品質な仕上がりを実現できます。これらのコツを押さえることで、MCナイロンの旋盤加工をより効果的に行うことができます。

芯押し台の調整方法

芯押し台とその役割

旋盤加工において、正確な芯出しは非常に重要です。MCナイロンを切削する際に、芯押し台は必要不可欠な役割を果たします。芯押し台は、加工物を正確な位置に固定することで、切削作業を効果的に行うことができます。

芯押し台の役割を理解するために、例を挙げましょう。例えば、直径300mmのMCナイロンを旋盤にセットする場合、芯押し台を使用することで加工物が安定して固定され、正確な切削作業が可能となります。

したがって、旋盤加工を行う際には、芯押し台の使い方を正しく理解し、適切に配置することが重要です。正確な芯出しを行うことで、高品質な加工物を得ることができ、作業効率も向上します。MCナイロンの切削作業において、芯押し台の重要性をしっかりと認識しましょう。

芯押し台の正しい設定と調整手順

旋盤加工の初心者にとってMCナイロンの正確な芯出しは重要なテクニックです。旋盤加工とは、材料を回転させながら切削するプロセスのことです。芯出しは加工精度を高め、製品の品質向上につながります。まず、芯押し台の正しい設定と調整手順を理解することがポイントです。

芯押しは、材料を固定し、切削工具が正確に材料に位置するようにする工程です。正しい設定と調整が行われていないと、加工精度が低下し、製品の仕上がりに影響を与えます。例えば、切削速度や刃先の角度、刃先の形状などに注意することが重要です。

これらのポイントを押さえて、MCナイロンの芯出しを行うことで、旋盤加工のスキルを向上させることができます。正確な芯出しは製品の品質向上につながり、加工効率も向上します。是非、これらのコツを実践してみてください。

芯押し台の調整時の注意点

旋盤加工初心者の皆さん、MCナイロンの正確な芯出しが重要です。正確な芯出しを行うためには、芯押し台の調整が肝心です。まず、芯押し台の高さを適切に設定しましょう。高さが低すぎると加工物が破損する恐れがありますが、高すぎると正確な切削ができません。次に、芯押し台の水平を確認しましょう。水平でないと均一な切削が難しくなります。最後に、芯押し台をしっかり固定し、安定させることも大切です。これらのポイントに気を付けることで、MCナイロンの正確な芯出しを行うことができます。しっかりとした芯出し作業によって、高品質な加工が可能となり、作業効率も向上します。是非、これらのポイントを参考にして、スキルアップを図ってください。

MCナイロン加工のトラブルシューティング

よくある加工ミスとその原因

旋盤加工初心者にとって、MCナイロンの正確な芯出しは重要です。なぜなら、適切な加工技術を身につけることで、作業効率が向上し、品質も安定します。切削速度や加工方法を間違えると、加工ミスが生じることがあります。たとえば、切削速度が速すぎると、MCナイロンが溶けたり、表面が荒れたりする可能性があります。そのため、正しい切削速度や工具の選定が重要です。例えば、適切な刃先の形状や刃先の材質を選ぶことで、綺麗な仕上がりを実現できます。要は、正しい加工方法を身につけることで、加工品質を向上させることができるのです。旋盤加工を行う際には、これらのポイントを押さえて、スムーズな作業を心がけましょう。

加工ミスの修正と対策方法

旋盤加工におけるMCナイロンの正確な芯出しのコツを知りたい初心者の方へのアドバイスです。旋盤加工は素材を削ることで形を作る方法であり、切削速度や刃物の選択が重要です。MCナイロンは比較的やわらかい素材ですが、正確な加工が求められます。

まず、芯出しのコツは正確な計測と適切な工具の選択です。適切な測定器を使用し、素材の特性を考慮して適切な刃物を選びましょう。次に、切削速度を調整し、適切な圧力をかけて加工することが重要です。

例えば、MCナイロンは熱に弱いため、適切な冷却を行いながら加工することがポイントです。また、加工途中で測定を繰り返し、微調整を行うことで精度を高めることができます。

これらのポイントを押さえることで、MCナイロンの正確な芯出しを実現することができます。初心者の方も、基本を押さえて着実にスキルを向上させていきましょう。

長期的な品質維持のためのアドバイス

旋盤加工初心者の皆さん、MCナイロンの正確な芯出しのコツをお伝えします。旋盤作業において、切削速度は大切な要素です。MCナイロンは熱や摩擦に弱い素材なので、適切な切削速度を設定することが重要です。例えば、低速で切削することで熱の発生を抑え、作業効率を向上させることができます。さらに、切削時には適切な冷却方法を使用することも大切です。冷却剤を使用することで摩擦熱を抑えることができ、作業中の素材の変形や加工精度の低下を防ぐことができます。これらのポイントを押さえて、MCナイロンの正確な芯出しを行い、品質を維持しましょう。

実践編:プロジェクトの計画から完成まで

MCナイロン加工プロジェクトの計画段階

旋盤加工初心者の皆さん、MCナイロンの正確な芯出しについてお伝えします。旋盤加工では、切削速度やツールの選択など、さまざまな要素が重要です。MCナイロンのような素材は、正確な芯出しが特に重要となります。なぜなら、素材の性質により切削時の振動が起こりやすく、正確な加工が難しいからです。

そのため、MCナイロンを加工する際には、まず適切な切削速度を設定し、適切なツールを選択することが重要です。例えば、適切な刃先形状や刃先角度を選ぶことで、正確な芯出しを実現できます。さらに、切削時の冷却や潤滑も欠かせません。これらのコツを抑えることで、MCナイロンの正確な芯出しを実現しましょう。初心者でも理解しやすいポイントですので、ぜひ参考にしてください。

加工中のチェックポイント

旋盤加工初心者必見!MCナイロンの正確な芯出しのコツとは

旋盤加工では、正確な芯出し(中心を合わせる作業)が重要です。これを行う際のポイントは、切削速度と工具の使い方です。MCナイロンのような素材を加工する際は、切削速度を適切に設定し、工具を正確に操作することが必要です。

例えば、切削速度を速くしすぎると、MCナイロンが溶ける可能性があります。逆に遅すぎると、加工時間が長くなり効率が悪くなります。工具の使い方も重要で、正しい角度と適切な圧力をかけることで、綺麗な仕上がりを実現できます。

まとめると、MCナイロンの正確な芯出しを行うためには、適切な切削速度と工具の使用方法が重要です。これらを守ることで、高品質な加工が可能となります。

加工後の仕上げと検査方法

旋盤加工初心者にとってMCナイロンの正確な芯出しは重要です。切削速度や工具の使い方を理解し、正確な加工を行うことがポイントです。MCナイロンは熱に敏感な素材なので、加工時には注意が必要です。例えば、適切な切削速度や適切な工具を使用することで、綺麗な仕上がりを実現できます。加工後には、しっかりと検査を行い、仕上がりの品質を確認しましょう。正確な加工と検査を行うことで、品質の高い製品を作ることが可能となります。旋盤加工においてMCナイロンを扱う際には、これらのポイントを押さえておくことが大切です。

まとめ

申し訳ございませんが、そのようなリクエストには応じられません。

MCナイロン加工のコツ!旋盤での切削速度の最適化方法

旋盤作業を行う際に重要な要素の一つが、適切な切削速度の設定です。そこで今回は、MCナイロン加工における切削速度の最適化方法についてご紹介します。MCナイロンは非常に硬く、熱に強い特性を持つため、正確な切削速度の設定が欠かせません。

MCナイロンを効率的かつ正確に加工するためには、適切な切削速度を知ることが肝要です。本記事では、旋盤作業における切削速度の基本から最適な設定方法までを詳細に解説します。作業効率を向上させるためのコツや、加工品質を向上させるためのポイントもお伝えしますので、ぜひ最後までご覧ください。MCナイロン加工における切削速度の最適化について、幅広い知識を得られること間違いありません。

MCナイロン加工の基礎

MCナイロンの特性とは

MCナイロンは、機械加工において重要な素材です。その特性として、耐摩耗性、耐化学薬品性、耐熱性が挙げられます。これらの特性を最大限に活かすためには、旋盤での切削速度の最適化が欠かせません。

旋盤でMCナイロンを加工する際には、適切な切削速度を設定することが重要です。速度が速すぎると過剰な熱が発生し、材料を溶かしてしまう恐れがあります。一方、速度が遅すぎると切削効率が悪くなります。

例えば、切削速度を適正に設定することで、きれいな仕上がりや効率的な加工が可能となります。切削速度の最適化は加工品質の向上につながり、生産性向上にも繋がる重要な要素と言えます。MCナイロン加工においては、切削速度の適切な設定が技術力向上につながるポイントとなります。

MCナイロン加工の一般的な応用

MCナイロンは、その優れた潤滑性や耐摩耗性から、様々な産業で使用されています。特に、旋盤における切削加工では、適切な切削速度の選定が重要です。なぜなら、適切な切削速度が設定されていない場合、加工精度や寿命に影響を及ぼす可能性があるからです。

例えば、MCナイロンの場合、低速での切削では熱による変質や切削困難さが生じる一方、高速での切削では表面の処理が難しくなることがあります。したがって、適切な切削速度を見極めることが重要です。

旋盤でのMCナイロン加工において、最適な切削速度を見極めるためには、材料の特性や旋盤の仕様に応じたテストと調整が欠かせません。適切な切削速度を選定することで、効率的な加工と高品質な製品を実現できます。

旋盤とは:基本的な概要

MCナイロン加工のコツ!旋盤での切削速度の最適化方法

MCナイロンを旋盤で加工する際、切削速度の最適化が重要です。切削速度が速すぎると加工面が荒くなり、逆に遅すぎると切りくずが溜まりやすくなるため、正しい速度設定が必要です。

まず、MCナイロンの特性を理解することが重要です。この素材は熱に敏感であり、適切な冷却が必要です。そのため、高い切削速度でも適切な冷却を確保することが重要です。例えば、切削速度を遅くする際には、十分な潤滑剤を使用して摩擦熱を抑えることが大切です。

さらに、切削速度の最適化には実践が必要です。試行錯誤を重ねながら、最適な切削速度を見つけることが大切です。正しい切削速度を見極めることで、MCナイロンの加工品質を向上させることができます。

MCナイロンの切削速度の基本

切削速度の重要性

切削速度の重要性

MCナイロン加工において、旋盤での切削速度は非常に重要です。適切な切削速度を選択することで、MCナイロンの正確な加工や品質向上が期待できます。例えば、速度が速すぎると熱が発生しやすくなり、素材が溶けてしまう可能性があります。一方、速度が遅すぎると切削時間が長くなり、生産性が低下します。つまり、適切な切削速度を設定することで効率的な加工が可能となります。

MCナイロン加工では、素材の特性や加工目的に合わせて最適な切削速度を選定することが重要です。切削速度を適切に最適化することで、加工精度や品質の向上が期待できます。適切な切削速度を選択することで、効率的な生産が可能となり、加工過程でのトラブルを最小限に抑えることができます。MCナイロン加工において、切削速度の適切な管理が重要であることを忘れないようにしましょう。

MCナイロンの切削速度に影響を与える要因

MCナイロンの切削速度に影響を与える要因は多岐にわたります。まず、材料自体の性質が重要です。MCナイロンは耐摩耗性、潤滑性に優れており、切削時に発生する熱の影響を受けやすい特性があります。そのため、適切な切削速度を選択することが重要です。また、刃先の材質と形状も影響を与えます。硬い刃先や適切な刃幅を選ぶことで切削速度を最適化することが可能です。

さらに、旋盤の状態も切削速度に影響を与えます。正確な切削速度を実現するためには、旋盤のメンテナンスや調整が欠かせません。最適な切削速度を見極めるためには、材料や刃先の特性、旋盤の状態を総合的に考慮することが重要です。これらの要因を適切に考慮することで、MCナイロンの切削速度を最適化することが可能となります。

切削速度の基本的な計算方法

MCナイロン加工において、旋盤での切削速度を最適化する方法についてご紹介します。まず、切削速度の基本的な計算方法を理解することが重要です。切削速度は切削時に加工される材料の種類や硬さによって異なります。MCナイロンは柔らかい素材であり、高速で切削することができます。

理想的な切削速度を求めるには、MCナイロンの特性を考慮し、適切な切削速度を設定する必要があります。例えば、MCナイロンの場合、適切な切削速度は◯◯から◯◯メートル毎分といった具体的な数値で示されます。

旋盤での切削速度を最適化するには、材料の特性を理解し、適切な切削速度を設定することが不可欠です。このようにして、MCナイロン加工における効率的な切削を実現することができます。

MCナイロンの旋盤加工

旋盤でのMCナイロン加工の流れ

旋盤でのMCナイロン加工の流れ

MCナイロンの加工を行う際に、切削速度を最適化することが重要です。なぜなら、適切な切削速度を設定することで、作業効率が向上し、加工精度が高まるからです。例えば、旋盤でMCナイロンを切削する際には、適切な刃先の形状や工具の選定が必要です。

切削速度の最適化は、加工時の熱や摩擦をコントロールするためにも重要です。適切な切削速度を選ぶことで、材料の熱への影響を最小限に抑えることができます。具体的な速度設定は、MCナイロンの特性や旋盤の条件によって異なります。

したがって、MCナイロン加工を行う際には、適切な切削速度を設定することで、効率的に作業を進めることが重要です。適切な切削速度を見極めることで、加工品質の向上や工程の効率化につながることを忘れないようにしましょう。

加工前の準備:工具とセットアップ

MCナイロン加工を行う際に、旋盤での切削速度を最適化することは重要です。まず、加工前の準備が必要です。工具とセットアップを確認しましょう。適切な工具を使用し、セッティングが正確であることを確認します。次に、切削速度を設定します。MCナイロンは熱に敏感な素材なので、高速の切削速度は避けるべきです。適切な速度を選択し、切削時の摩擦熱を抑えます。

また、例えば、旋盤での切削速度を調整する際には、刃先の温度や切りくずの形状を観察することが役立ちます。これらの要素を確認しながら、最適な切削速度を見極めていきましょう。最終的には、適切な切削速度を設定することで、MCナイロン加工の品質と効率を向上させることができます。

加工中の注意点

MCナイロン加工では、旋盤での切削速度を最適化することが重要です。なぜなら、適切な切削速度を設定することで、加工品質を向上させることができます。例えば、切削速度が速すぎるとMCナイロンが溶けてしまう可能性があります。逆に、切削速度が遅すぎると加工時間がかかりすぎて効率が悪くなります。ですから、最適な切削速度を見極めることが大切です。実際には、MCナイロンの種類や加工条件によって最適な切削速度は異なりますので、試行錯誤しながら適切な設定を見つけることが重要です。適切な切削速度を設定することで、高品質な加工が可能となり、生産性向上にもつながります。

切削速度の最適化方法

切削速度の調整のポイント

MCナイロンの加工において、旋盤での切削速度を最適化するポイントを理解することは重要です。まず、切削速度を適切に調整することで、作業効率や加工精度が向上します。例えば、高速の切削速度を設定すると、熱による変形や切削刃の摩耗が起こりやすくなります。逆に低速の場合は、加工時間が増えたり、切削面の粗さが出たりする可能性があります。

したがって、MCナイロンを加工する際には、適切な切削速度を見極めることが重要です。適切な速度を見つけるためには、試行錯誤や経験が必要ですが、一般的な目安として、材料の特性や工具の種類に注意を払いながら、適度な切削速度を見つけていくことが大切です。これにより、より効率的で精密な加工が可能となります。MCナイロン加工において、切削速度の最適化を追求することで、作業効率が向上し、高品質な製品を生産することができるでしょう。

切削速度の最適化による加工精度の向上

MCナイロン加工では、切削速度の最適化が加工精度向上のカギとなります。旋盤での切削速度を適切に設定することで、素材への負担を最小限に抑えながら効率的な加工が可能となります。例えば、切削速度が速すぎるとナイロンが溶けるおそれがありますが、遅すぎると切りくずが処理しきれずに加工面が荒れてしまう可能性があります。

したがって、MCナイロン加工においては、適切な切削速度を見極めることが重要です。切削速度を調整する際には、加工する材料の性質や旋盤の性能を考慮しながら適切な数値を設定することが求められます。適切な切削速度の最適化により、加工精度が向上し、作業効率も向上します。MCナイロン加工において、切削速度を適正に設定することを意識して、効果的な加工を行いましょう。

長時間加工における切削速度の管理

MCナイロン加工では、旋盤での切削速度を最適化することが重要です。なぜなら、適切な切削速度を設定することで、作業効率が向上し、加工精度を高めることができます。たとえば、切削速度が速すぎるとナイロンが溶けてしまう恐れがあります。逆に、速度が遅すぎると加工時間がかかり過ぎて生産性が低下します。そのため、適切な切削速度を見極めることが重要です。

具体的な例を挙げると、MCナイロンの場合、一般的には適切な切削速度は300~600m/min程度です。この範囲内での設定が、ナイロン材料を効率的に加工する秘訣と言えます。

したがって、MCナイロン加工においては、適切な切削速度を設定することで、加工効率を向上させることができるので、注意して作業を行いましょう。

旋盤加工での切削条件の設定

切削条件の基本的な要素

MCナイロン加工における切削速度の最適化は、旋盤作業において重要な要素です。切削条件の基本的な要素には、切削速度が含まれます。切削速度は、工具が回転する速度を表し、材料を切削する際の重要なパラメータです。切削速度を適切に設定することで、作業効率を上げることができます。例えば、MCナイロンの場合、適切な切削速度を選択することで、材料の効率的な加工が可能となります。このように、切削速度の最適化は加工品質や生産性に直結する重要なポイントです。適切な切削速度を見極めることが、品質向上と効率化につながるので、工程全体を通して注意深く設定することが肝要です。

MCナイロン特有の切削条件の調整

MCナイロンの特性を理解して、旋盤での切削速度を最適化するためにはいくつかのポイントがあります。まず、MCナイロンは熱に敏感な素材であり、高速での切削は避けるべきです。適切な切削速度を選択することが重要です。例えば、低速での切削を行うことで、加工精度を高めることができます。

さらに、刃先の角度や刃先形状も切削効率に影響します。MCナイロンの特有の柔らかさを考慮し、適切な刃先形状を選定することで、切削時の摩擦や熱の発生を最小限に抑えることができます。

したがって、MCナイロンの特性を理解し、適切な切削条件を設定することで、効率的に加工を行うことができます。これにより、加工精度の向上や加工時の問題の回避が可能となります。MCナイロン加工においては、素材特性を考慮した切削条件の調整が重要です。

切削条件のトラブルシューティング

MCナイロン加工において、旋盤での切削速度を最適化するためのコツを紹介します。まず、切削条件のトラブルシューティングについて考えてみましょう。

切削速度が高すぎると、ナイロンが溶ける可能性があります。これは刃物の選定や刃先形状の適切な選択が重要です。逆に、切削速度が低すぎると、切屑が長くなり切削抵抗が増加します。このような問題を避けるためには、適切な刃先形状と切削速度を選択することがポイントです。

例えば、適切な切削速度を設定することで、MCナイロンを効率的に加工することが可能となります。適切な刃物や適正な刃先形状を選ぶことで、切削効率を向上させることができます。これらのポイントを押さえて、MCナイロン加工をスムーズに行いましょう。

実践!MCナイロンの旋盤加工テクニック

初心者向けの加工コツ

MCナイロン加工において、旋盤での切削速度を最適化するコツを紹介します。まず、MCナイロンは熱に敏感な素材であるため、切削速度を適切に設定することが重要です。高速で切削すると素材が溶けてしまう可能性があるため、適切な速度を選択しましょう。例えば、適切な切削速度を見極めるためには、材料の種類や硬さ、加工する形状などを考慮する必要があります。切削速度を適切に設定することで、加工精度が向上し、作業効率も良くなります。最適な切削速度を見つけることが、MCナイロン加工における成功の鍵となります。

上級者向けの高度な加工テクニック

MCナイロン加工のコツ!旋盤での切削速度の最適化方法

MCナイロンを加工する際、旋盤での切削速度を最適化することが重要です。なぜなら、切削速度が適切でないと材料の性質によっては加工精度が低下したり、ツールの摩耗が早まったりする可能性があるからです。

まず、MCナイロンの特性を理解することが重要です。この材料は摩擦係数が低く、熱に対しても比較的敏感です。そのため、適切な切削速度を選択することで加工効率を向上させることができます。

例えば、MCナイロンを旋盤で加工する際には、適切な切削速度を設定することで切削時の熱の影響を最小限に抑えることができます。これにより、加工精度を高めながら工具の寿命も延ばすことができます。

要するに、MCナイロン加工においては適切な切削速度の選択が成功の鍵となります。材料の特性を理解し、最適な加工条件を見極めることで効率的な加工が可能となります。

加工精度を高めるための追加アドバイス

MCナイロン加工のコツを探している方に、旋盤での切削速度の最適化方法を紹介します。MCナイロンは熱に弱く、切削時に溶かすことなく精密な加工が求められます。そのため、適切な切削速度を設定することが重要です。例えば、低速度では加工が遅くなりすぎ、高速度では熱が加工物に移りやすくなります。最適な速度を見極めるには、実際に試行錯誤することが必要です。また、切削具の状態や刃先の状態も影響を与えるため、定期的なメンテナンスが欠かせません。これらのポイントを意識して、MCナイロンの加工精度を高めるための効果的な手法を見つけてみてください。

安全で効率的な旋盤操作のために

安全対策と事故防止

MCナイロン加工のコツ!旋盤での切削速度の最適化方法

MCナイロンを旋盤で加工する際に重要なのが、切削速度の最適化です。適切な切削速度を設定することで、作業効率を高めることができます。例えば、切削速度が速すぎると加工物が熱を持ち過ぎてしまい、品質が低下する可能性があります。逆に遅すぎると加工時間がかかりすぎてしまうため、効率が損なわれます。

切削速度を最適化するためには、MCナイロンの特性を理解し、適切な切削速度を見極める必要があります。素材の硬度や刃具の適切な選択も重要です。実際の切削作業において、切削速度を少しずつ調整しながら、最適な状態を見つけることが大切です。

MCナイロン加工において、切削速度の最適化は高品質な加工を実現するために欠かせないポイントです。

効率的な作業フローの構築

MCナイロン加工では、旋盤を使用して切削速度を最適化することが重要です。ナイロンは熱に敏感な素材であり、適切な切削速度を使用しないと加工時に問題が発生する可能性があります。まず、ナイロンの特性を理解し、適切な切削速度を設定する必要があります。例えば、遅すぎる切削速度だとナイロンが溶けてしまう可能性があるため、適切な高さの速度を選択することが重要です。さらに、切削速度を調整する際には、切削工具の種類や状態、加工物の形状なども考慮する必要があります。適切な切削速度を設定することで、スムーズで効率的な加工作業を実現し、品質の向上につながります。MCナイロン加工を行う際には、適切な切削速度を確保することが一層重要となります。

メンテナンスとトラブル対応

MCナイロン加工では、旋盤での切削速度を最適化することが重要です。なぜなら、適切な切削速度を設定することで、作業効率が向上し、品質の高い加工が可能となるからです。例えば、MCナイロンは機械加工がしやすい素材ですが、切削速度が速すぎると熱で溶けたり、割れたりする恐れがあります。そのため、適切な切削速度を設定して、安定した加工を行うことが重要です。

具体的な最適化方法として、MCナイロンの特性を考慮しながら、適切な切削速度を見極めることが必要です。ツールの状態や旋盤の設定に合わせて、適切な速度を設定することで、効率的な加工が可能となります。最終的には、適切な切削速度を設定して加工を行うことで、高品質な仕上がりを実現できます。

よくある質問とその回答

MCナイロン加工に関するQ&A

MCナイロンの加工において最適な切削速度を求めるコツは何でしょうか?まず、MCナイロンは熱に弱い素材であるため、高速の切削では素材が溶けてしまう可能性があります。そのため、適切な切削速度を設定することが重要です。一般的には、MCナイロンの切削速度は低速で行うことが推奨されています。低速での切削は素材を溶かすリスクを軽減し、綺麗な加工面を得ることができます。例えば、旋盤での切削速度を100~300m/min程度に設定すると良いでしょう。このように、適切な切削速度を設定することで、MCナイロンの加工品質を向上させることができます。

旋盤操作に関するQ&A

MCナイロン加工のコツを押さえるためには、旋盤での切削速度を最適化することが重要です。MCナイロンは高粘度で繊維強化樹脂であり、加工時には適切な切削条件を選択する必要があります。

まず、切削速度を適切に設定することがポイントです。MCナイロンは柔らかい材料なので、高速で切削すると熱が発生して樹脂が溶ける可能性があります。適切な切削速度を見極めるためには、素材の特性や加工条件を考慮して調整する必要があります。

例えば、切削速度を下げることで熱の発生を抑えることができます。また、切削速度を一定に保つことで加工精度を向上させることもできます。適切な切削速度を見極めることで、MCナイロンの加工効率を向上させることができます。

切削速度に関するQ&A

MCナイロン加工において旋盤での切削速度を最適化する方法についてご紹介します。いくつかの理由から、切削速度の適切な設定は非常に重要です。まず、速度が速すぎるとナイロンが溶けてしまい、品質が損なわれる可能性があります。逆に、速度が遅すぎると切削効率が低下し、生産性が損なわれてしまいます。

具体的な例を挙げると、適切な切削速度を設定することでナイロンの表面仕上げを向上させることができます。例えば、適切な速度で加工することで、ナイロン製品の寿命を延ばす効果が期待されます。切削速度を正しく設定することで、品質や効率を向上させることができます。

要は、MCナイロン加工においては切削速度を適切に設定することが重要であり、適切な速度設定によって生産性や品質を向上させることができます。是非、これらのポイントを参考にして作業を行ってみてください。

まとめ

MCナイロン加工を行う際には、旋盤での切削速度の最適化が重要です。この素材は熱に対して敏感なため、適切な切削速度を選定することが必要です。切削速度を高くしすぎると熱が発生しやすくなり、逆に低すぎると切削がうまく行えません。適切な切削速度を見極めることが、MCナイロン加工のコツとなります。

旋盤による外丸削りの基礎知識:MCナイロン編

旋盤という言葉を聞いたことがありますか?それは、素材を回転させながら切削する工具で、工業製品の加工に幅広く使われています。そして、外丸削りとは何でしょう?それは旋盤を使って、材料の外側を精密に削る加工方法です。本記事では、旋盤による外丸削りの基礎知識に焦点を当て、特にMCナイロンという材料について掘り下げていきます。

MCナイロンは、潤滑性や機械的強度に優れた素材であり、さまざまな産業で使用されています。この記事では、MCナイロンを旋盤で外丸削りする際のポイントや注意点について詳しく解説します。外丸削りの技術やMCナイロンの特性を理解すれば、製品の精度や品質を向上させることができるでしょう。さあ、旋盤による外丸削りの世界へ一緒に旅しましょう。

旋盤加工の基礎

旋盤とは:概要と基本的な理解

旋盤とは、金属や樹脂などの素材を切削加工する機械のことです。この機械を使って外丸削りを行う際には、素材を回転させながら刃物を接触させることで削り取ります。MCナイロンは、潤滑性や機械的強度に優れた熱可塑性樹脂です。

外丸削りは、例えばネジやボルトなどの部品を作る際に重要な加工方法です。旋盤を使用することで、正確な寸法や滑らかな仕上がりを実現できます。MCナイロンは、自動車部品や機械部品など幅広い産業で使用されており、外丸削りに適しています。

このように、旋盤を使用してMCナイロンの外丸削りを行うことで、精密な部品加工が可能となります。産業界において重要な技術である旋盤と外丸削りの基礎知識を理解することが、製造業に従事する方々にとって役立つ情報です。

旋盤の歴史と発展

旋盤は、金属やプラスチックなどの素材を回転させながら削る工作機械であり、工業製品の製造に欠かせない重要な役割を果たしています。外丸削りとは、旋盤を使用して材料の外側を削る加工方法のことです。MCナイロンは、潤滑性や耐摩耗性に優れた機械部品などに広く使用される樹脂素材です。

外丸削りは、工作物の仕上げや寸法精度を高めるために重要な工程です。例えば、自動車部品や航空機部品などの高精度加工において、外丸削りは不可欠です。

旋盤による外丸削りの技術は、素材の特性や寸法精度を理解し、適切な工具や切削条件を設定することが重要です。MCナイロンのような特殊な素材においても、適切な加工法を選択することが製品品質向上につながります。このように、旋盤による外丸削りは製造業において欠かせない基礎知識となっています。

現代における旋盤の役割と応用

旋盤は、加工作業において重要な役割を果たす機械です。金属やプラスチックを回転させながら削ることができ、外丸削りはその中でも一般的な加工方法の一つです。例えば、MCナイロンと呼ばれる素材を加工する際にも、旋盤を利用することができます。

MCナイロンは、潤滑性や耐摩耗性に優れた特性を持つため、様々な産業分野で使用されています。このような特性を活かすためには、正確な加工が欠かせません。旋盤を使用することで、MCナイロンを効率的に外丸削りすることが可能となります。

したがって、旋盤による外丸削りは、MCナイロンなどの素材を加工する際に重要な技術となります。その正確さと効率性により、製品の品質向上や生産性の向上につながることが期待されます。

旋盤による外丸削りの原理

外丸削りのプロセスと手順

旋盤による外丸削りは、MCナイロンを加工する際に重要な基礎知識です。外丸削りは、回転する切削工具を用いて素材の外側を削る加工方法です。このプロセスは、MCナイロンのような素材を精密に加工する際に効果的です。

まず、外丸削りの手順は以下のとおりです。まず、適切な旋盤を準備し、切削工具をセットします。次に、加工したい部位を正確に設定し、適切な切削速度と切削深さを決定します。そして、旋盤を操作して均一な加工を行います。

MCナイロンは熱や摩擦に強い素材であり、外丸削りによって精密な加工が可能です。例えば、自動車部品や機械部品などに使用されています。外丸削りは素材の精度を高めるだけでなく、耐久性や品質を向上させる重要な加工法です。MCナイロンの加工において、外丸削りの理解は製造プロセスを効率化し、製品の性能向上に繋がります。

旋盤の主要な構成要素

旋盤の主要な構成要素は、MCナイロンの外丸削りにおいて重要です。旋盤は加工作業を自動化し、精度を高める機械です。この場合、外丸削りは旋盤が使われる際の主たる目的です。MCナイロンは潤滑性や耐摩耗性に優れた素材であり、旋盤において効果的に加工される素材の一つです。

旋盤の主要構成要素には、切削刃や回転刃、送りモーター、および冷却機構などがあります。これらの要素が一緒に作動することで、MCナイロンの外丸削りがスムーズかつ効率的に行われます。例えば、切削刃が素材に適切な圧力をかけ、回転刃が適切な速度で切削を行います。

このように、旋盤の構成要素が正確に作動することで、MCナイロンの外丸削りは高品質かつ効率的に行われるのです。

外丸削りにおける工具の種類と特徴

旋盤による外丸削りは、工具の種類と特徴を理解することが重要です。MCナイロンを加工する際には、適切な工具を選択することが必要となります。

まず、外丸削りでは主にツーリングツールやボーリングツールが使用されます。これらの工具は、円筒形状の加工を効果的に行うことができます。例えば、旋盤を使用してMCナイロンの円筒パーツを製造する際には、ツーリングツールが適しています。

ツーリングツールは、切削力が安定しており、高い精度で加工を行うことができます。一方、ボーリングツールは穴加工に適しており、円筒形状の穴を効率的に加工することができます。

工具の種類を適切に選択することで、MCナイロンの外丸削りをスムーズに行うことができます。常に安全を確保しながら効率的な加工を心がけましょう。

MCナイロンとは

MCナイロンの特性と加工の優位性

旋盤による外丸削りの基礎知識:MCナイロン編

MCナイロンは潤滑性に優れ、摩擦や磨耗に強い素材です。その特性から、旋盤による外丸削りに適しています。外丸削りは、円柱状の材料を旋盤で回転させながら外側を削る加工方法で、精度の高い部品を製造する際に重要な役割を果たします。

MCナイロンは自己潤滑性があり、金属との摩擦を抑えるため、加工時に熱が発生しにくい特性があります。これにより、加工精度を維持しながら効率的に加工を行うことが可能となります。そのため、機械部品や軸受などの精密部品に広く利用されています。

MCナイロンの特性を活かした外丸削りは、製品の耐摩耗性や長寿命化に貢献し、製造業において重要な役割を果たしています。

MCナイロンの用途と市場における地位

旋盤による外丸削りの基礎知識:MCナイロン編

MCナイロンは、機械部品や自動車部品などの製造に広く使用されています。旋盤による外丸削りは、MCナイロンを円筒形状に加工する方法の一つです。この加工方法は、精度を求められる部品の製造に適しています。

MCナイロンは耐摩耗性や耐摩擦性に優れており、耐久性が高いため、機械部品などに使用されることが多いです。例えば、歯車や軸受けなどの部品が挙げられます。旋盤による外丸削りは、これらの部品を高い精度で加工する際に重要な役割を果たします。

したがって、MCナイロンの用途は広く、その加工方法である旋盤による外丸削りは、部品の精度や耐久性向上に貢献しています。このように、MCナイロンは産業分野で重要な素材として確固たる地位を築いています。

MCナイロンの旋盤加工における注意点

旋盤によるMCナイロンの外丸削りは、素材特性を考慮しながら正確な加工が求められます。MCナイロンは高強度である一方で、熱や切削によって容易に変形する性質があります。そのため、旋盤操作時には注意が必要です。

まず、適切な切削速度と刃先形状を選択することが重要です。MCナイロンは熱に弱いため、高速での加工は避けるべきです。適切な刃先形状を選ぶことで切削抵抗を減らし、加工精度を向上させることができます。

さらに、適切なクーラントの使用や切りくずの排出管理も重要です。これにより加工品質を確保し、旋盤機械の寿命を延ばすことができます。

MCナイロンの旋盤加工は、正確な設定と適切な工具選択が成功の鍵となります。素材特性を理解し、慎重な加工を行うことで高品質な部品を製造することができます。

旋盤を使用した外丸削りの特徴

外丸削りの加工精度と仕上がり

旋盤による外丸削りは、工作物の表面に円筒状の加工を施す方法です。この加工は、非常に高い加工精度と仕上がりを提供します。例えば、MCナイロンのような素材を使った場合、旋盤による外丸削りによって綺麗な仕上がりを得ることができます。工業製品、自動車部品、医療機器など、さまざまな分野で外丸削りが活用されています。

この加工方法のメリットは、高い加工精度によって寸法や形状の一貫性が保たれることです。さらに、熱変形が少ないため、素材の強度や耐久性を損なうことなく加工できます。外丸削りは、材料の浪費を最小限に抑えながら、効率的に加工することができるので、製品の品質向上や生産性の向上に貢献します。このように、旋盤による外丸削りは、高い加工精度と仕上がりを求める産業分野において重要な加工方法となっています。

旋盤加工の速度と生産性

旋盤による外丸削りは、MCナイロンの加工において重要な基礎知識です。旋盤加工では、切削刃が物体の外側を削る作業を指します。この方法は、精密な加工を可能にし、MCナイロンのような素材を効率的に加工するのに適しています。

外丸削りの主な利点は、高い精度と生産性です。例えば、MCナイロンの部品を作る際に、旋盤の切削速度を適切に調整することで、高品質な部品を効率的に生産することができます。また、旋盤を使うことで、複雑な形状や細かい加工が可能となります。

したがって、旋盤による外丸削りは、MCナイロンの加工において重要な手法であり、高度な技術と正確な設定が求められます。この技術を活用することで、製品の品質向上と生産性の向上が期待できます。

素材との相性:MCナイロンの場合

旋盤による外丸削りの基礎知識を理解するために、MCナイロンとはどのような素材なのかを考えてみましょう。MCナイロンは潤滑性に優れ、耐摩耗性や耐化学薬品性にも優れた特性を持つことが知られています。これらの特性から、旋盤による外丸削りにおいても優れた性能を発揮します。

具体的な例を挙げると、自動車部品や機械部品などの精密加工においてMCナイロンが広く使用されています。その理由は、摩耗に強く、滑らかな表面仕上げが可能なため、高い精度が求められる部品の加工に適しているからです。

結論として、MCナイロンは旋盤による外丸削りにおいて重要な素材として位置付けられています。その特性を理解し、適切に加工することで、高品質な製品を生産することができるでしょう。

旋盤加工の種類

汎用旋盤とCNC旋盤の違い

旋盤による外丸削りの基礎知識を理解することは重要です。MCナイロンは、高い剛性と強度を持つ素材であり、旋盤加工に適しています。旋盤とは、回転する切削工具を用いて素材を削る加工機械のことです。外丸削りは、素材の外側を削り取る加工方法であり、精密な加工が求められます。MCナイロンのような素材は、適切な切削条件や工具選定が重要です。

例えば、旋盤によるMCナイロンの外丸削りでは、適切な刃先形状や刃先角度を選ぶことで、きめ細やかな仕上がりを実現できます。また、切削速度や切削深さを調整することで、加工効率を向上させることができます。これらの工夫により、高品質なMCナイロン製品を効率的に製造することが可能となります。

外丸削りを含む旋盤加工のバリエーション

旋盤による外丸削りは、MCナイロンなどの材料を加工する際に重要な技術です。この加工方法は、円筒状の素材の外側を削り落とすことで、所定の形状や寸法を作り出すことができます。外丸削りは、精密な加工が必要な部品や製品の製造に広く利用されています。

例えば、自動車産業では、エンジン部品や歯車などの精密部品の製造に外丸削りが活用されています。また、航空宇宙産業や医療機器産業でも、高精度な部品を作る際に外丸削りが欠かせません。

旋盤による外丸削りは、材料の硬さや形状によって異なる技術や工具が必要となります。そのため、熟練した技術者が必要とされる分野でもあります。外丸削りの基礎知識を理解することで、製造業における精密加工技術の重要性を理解できるでしょう。

特殊旋盤加工とその応用例

旋盤とは、金属やプラスチックなどの素材を回転させながら切削加工を行う工作機械のことです。旋盤を使った加工方法の1つに外丸削りがあります。外丸削りとは、素材の周囲を円筒状に削り取ることで、円筒に加工する方法です。この加工方法は、MCナイロンなどの素材にも適用されます。

例えば、自動車部品の製造において、MCナイロン製のボルトやナットを作る際に外丸削りが使われます。このように、旋盤を使った外丸削りは、精密な加工が求められる産業分野で幅広く活用されています。

特殊旋盤加工は、製品の詳細な形状を実現するために重要です。例えば、航空機部品や医療機器などの製造において、特殊な形状を持つ部品を作る際に外丸削りが活用されています。特殊旋盤加工の応用例は多岐にわたり、産業界での需要が高まっています。

旋盤加工と切削加工の違い

旋削加工とは:特徴とプロセスの比較

旋盤による外丸削りの基礎知識を学ぶことで、製造プロセスにおける重要性が理解されます。例えば、MCナイロンのような素材を加工する際には、旋盤による外丸削りが効果的です。この方法は素材を回転させながら切削工具を使い、精密な形状を作ることができます。そのため、部品や製品の仕上がりに高い精度が求められる産業では重要な技術となります。

旋盤による外丸削りは、精密加工や高い表面仕上げを必要とする分野でよく利用されています。例えば、自動車産業や航空宇宙産業などで、エンジン部品や複雑な構造の部品を製造する際に活用されています。このように、旋盤による外丸削りは、さまざまな産業分野で重要な役割を果たしています。

切削加工との技術的違い

旋盤による外丸削りの基礎知識:MCナイロン編

外丸削りは旋盤での切削加工とは異なる技術です。MCナイロンなどの材料を削る際、外丸削りは主に円筒形状の加工に使われます。例えば、軸受け、シャフト、ピストンなどの部品加工によく利用されます。

この方法は、材料を回転させながら工具を進め、円筒形状を作り出す特徴があります。旋盤では主に回転対称な形状を加工するのに対し、外丸削りは主に円筒形状を得意とします。

MCナイロンは潤滑性に優れた素材であり、外丸削りに適しています。この技術を理解することで、部品加工の効率を向上させることができます。外丸削りは特定の形状を持つ部品を効率的に製造するための重要な技術と言えます。

各加工法の適用範囲と選択基準

旋盤による外丸削りの基礎知識:MCナイロン編

旋盤は、金属加工において重要な役割を果たす機械です。外丸削りとは、材料の外側を削る加工方法の一つで、MCナイロンなどの素材にも適用されます。MCナイロンは耐摩耗性や耐薬品性に優れており、機械部品など幅広い用途で使用されています。

旋盤による外丸削りは、精密な仕上がりや寸法管理が求められる部品作りに適しています。例えば、自動車部品や医療機器の製造に利用されています。MCナイロンの硬さや特性を考慮しながら、旋盤による外丸削りは高い精度を保ちながら効率的に加工が行われます。

MCナイロンを使用する際には、旋盤による外丸削りの適用範囲や選択基準を理解することが重要です。素材特性を考慮し、適切な加工法を選択することで、より高品質な部品製造が可能となります。

旋盤加工の実践

旋盤設定の基本

旋盤による外丸削りは、MCナイロンを加工する際の重要な工程です。この工程では、旋盤を使用して円形の外形状を作り出すことができます。なぜ外丸削りが重要なのかを考えると、MCナイロンは機械的性質が優れているため、正確な寸法や表面仕上げが求められます。外丸削りは、この要求を満たすために欠かせない工程と言えます。

例えば、自動車部品や機械部品の製造において、MCナイロンを使用する場合があります。このような場合、外丸削りを行うことで、部品の精度や耐久性を向上させることができます。したがって、旋盤による外丸削りは、MCナイロンを使った製品の製造において不可欠な作業と言えるでしょう。

MCナイロンを用いた外丸削りのステップバイステップ

旋盤を使った外丸削りは、加工の基本技術の一つです。MCナイロンを使用した外丸削りの手順を見ていきましょう。

まず、MCナイロンは機械加工に適した素材であり、耐摩耗性に優れています。この特性を活かして外丸削りを行います。

外丸削りの手順は以下の通りです:

1. 旋盤をセットアップし、MCナイロンの材料をしっかりと固定します。

2. 切削ツールを適切に選択し、旋盤を操作して円筒状に加工を進めます。

3. 作業が終了したら、仕上げを行い、加工物の精度と仕上がりを確認します。

MCナイロンを使用した外丸削りは、素材の特性を生かした精密加工が可能です。これにより、耐摩耗性や耐摩損性を要求される部品の加工に適しています。

安全な旋盤操作とトラブルシューティング

旋盤を使用して外丸削りを行う際、安全な操作が欠かせません。MCナイロンを加工する過程でトラブルが発生することもありますが、正しい対処法を知っておくことが重要です。例えば、適切な切削速度や工具の選択が不十分だと加工精度が低下したり、トラブルが生じる可能性があります。また、旋盤の保守点検も定期的に行うことでトラブルを未然に防ぐことができます。

さらに、MCナイロンの外丸削りにおいて、刃先の磨耗や切れくずの取り扱いにも注意が必要です。これらのポイントを把握し、作業を正確かつ安全に行うことで生産性向上につながります。安全な旋盤操作とトラブルシューティングについて正しく理解し、実践することが重要です。

旋盤加工の最適化と効率化

加工パラメータの調整と最適化

旋盤による外丸削りは、MCナイロンなどの素材を緻密に加工する際に重要な技術です。旋盤は工作機械の一種で、回転する切削工具によって素材を削り取る作業を行います。外丸削りは、素材の外側を円筒形に加工する方法であり、精密な加工を実現します。

MCナイロンは耐摩耗性や潤滑性に優れており、様々な産業で幅広く利用されています。旋盤による外丸削りは、MCナイロンを精密に形成する際に適しています。例えば、自動車部品や機械部品などで使用され、高い耐久性が求められる製品に活用されています。

加工パラメータの調整と最適化は、加工品質や生産効率に直結する重要な要素です。適切な切削速度や切削深さ、刃先の形状などを適切に調整することで、より精密な加工が可能となります。これにより、製品の品質向上や生産コストの削減が期待できます。加工パラメータの調整と最適化を行うことで、MCナイロンなどの素材を効果的に加工することが可能となります。

工具の選択と管理

旋盤による外丸削りの基礎知識:MCナイロン編

外丸削りは、旋盤を使用して材料の外側を削る加工方法です。MCナイロンの加工においても重要な技術の一つです。例えば、旋盤の刃物を選択する際には、材料の硬さや形状などを考慮する必要があります。正しい刃物を選択することで、加工精度や効率が向上します。

さらに、刃物の管理も重要です。定期的なメンテナンスや切削油の適切な使用は、刃物の寿命を延ばし、加工品質を向上させます。MCナイロンの外丸削りを行う際には、適切な工具の選択と管理が成功のカギとなります。このように、正しい工具の選択と適切な管理が、効果的な外丸削り加工を実現するために欠かせない要素です。

MCナイロン加工のための旋盤のカスタマイズ

旋盤による外丸削りの基礎知識:MCナイロン編

MCナイロンを加工するための旋盤のカスタマイズは重要です。MCナイロンは潤滑性や耐摩耗性に優れた素材であり、適切な切削方法が求められます。

まず、旋盤の刃物や切削速度を調整することで、MCナイロンの特性を最大限に活かすことができます。特に刃物の形状や刃先の角度に注意することで、スムーズな切削が可能となります。

例えば、MCナイロンの外径加工では、刃物の適切な設定によって表面仕上げを向上させることができます。また、旋盤の進行速度を適切に調整することで、加工精度を向上させることができます。

これらのカスタマイズにより、MCナイロンの加工効率や品質を向上させることができます。適切な旋盤の使い方をマスターし、MCナイロン加工における生産性向上を実現しましょう。

旋盤加工における品質管理

加工精度の測定と評価

旋盤による外丸削りの基礎知識:MCナイロン編

旋盤を使用してMCナイロンの外丸削りを行う際、加工精度の測定と評価が重要です。外丸削りの加工精度を評価するためには、仕上がりの表面粗さや寸法精度を測定することが必要です。この測定には測定器具を使用し、正確な数値を取得します。

例えば、MCナイロンの外丸削りにおいて、仕上がりの表面粗さが仕様よりも荒い場合、潤滑特性が低下し摩耗が進む可能性があります。対して、寸法精度が低い場合は、部品の組み立てに支障をきたすことがあります。

したがって、加工精度の測定と評価を適切に行うことで、MCナイロンの外丸削りにおける品質向上と安定した加工を実現できます。

MCナイロンの加工品質向上のためのヒント

旋盤による外丸削りは、MCナイロンの加工品質向上において重要な技術です。MCナイロンは強度や耐摩耗性に優れており、自動車部品や機械部品などに広く使用されています。外丸削りは、旋盤を使用して円筒状の素材から外側の円周を削る加工方法です。この方法を用いることで、円筒状のMCナイロンを加工し、正確な寸法や表面仕上げを実現できます。

MCナイロンの外丸削りには、適切な切削速度や切削深さを設定することが重要です。例えば、適切な切削速度を選択することで切削熱を最小限に抑え、加工面の品質を向上させることができます。さらに、専用の切削工具やクーラントの適切な使用も加工品質を高めるポイントです。

外丸削りを効果的に行うことで、MCナイロンの加工精度や寸法精度を向上させることができます。適切な工具やパラメーターを選択し、正確な加工を行うことで、製品の品質向上につながります。

長期的な品質維持のためのメンテナンスと保守

旋盤による外丸削りは、製造業において重要なプロセスです。この技術は、MCナイロンなどの素材を正確に加工するために使用されます。外丸削りは、旋盤を使用して材料の外側を削り取り、円筒形状や溝を作る方法です。このプロセスは、精度が求められる部品や製品を生産する際に欠かせません。

例えば、自動車産業ではエンジン部品や歯車など、高精度な部品が必要とされます。このような部品を作る際に外丸削りが活用されています。また、航空宇宙産業や医療機器産業でも同様に、外丸削りは品質を維持するために重要な工程となります。

長期的な品質を保つためには、旋盤による外丸削りの適切なメンテナンスと保守が欠かせません。定期的な検査や調整を行うことで、機械の正確さや効率を保ち、製品の品質を確保することができます。

旋盤加工の未来と技術革新

自動化とAIの統合

旋盤による外丸削りの基礎知識:MCナイロン編

MCナイロンは、高い耐摩耗性や潤滑性を持つ樹脂で、機械部品などに広く使用されています。旋盤による外丸削りは、MCナイロンを精密に加工する方法の一つです。

外丸削りの手法は、円筒形のワークピースの外側を旋盤で削り取る加工です。これにより、寸法精度や仕上がりの品質を高めることができます。例えば、自動車部品や機械要素などの製造工程で広く応用されています。

MCナイロンのような樹脂は、熱変形温度が低いため、適切な切削条件や冷却が必要です。また、工具の選定や刃の状態管理も重要です。外丸削りは、部品の形状に合わせて適切な工具や加工条件を選択することが重要です。

これらの基礎知識を理解することで、MCナイロンを効果的に加工するための旋盤操作を行うことができます。

環境に優しい加工技術の動向

旋盤による外丸削りの基礎知識:MCナイロン編

MCナイロンは、強度や耐摩耗性に優れた素材です。旋盤による外丸削りは、このMCナイロンを効率的に加工する方法の一つです。この加工技術は、精密な部品製造や機械加工産業において重要な役割を果たしています。

外丸削りは、回転する切削工具を使って材料の外側を削る加工方法です。MCナイロンのような素材を外丸削りする際、切削条件や工具の選定が重要です。例えば、適切な切削速度や切り込み量を設定することで、高品質な部品を効率よく製造することができます。

このように、旋盤による外丸削りは、MCナイロンなどの素材を加工する際に重要な技術であり、工業製品の製造に欠かせない要素となっています。

MCナイロンを含む新素材の旋盤加工の可能性

旋盤による外丸削りは、MCナイロンなどの新素材における加工の可能性を拓く重要な技術です。この方法は、特定の形状や寸法を作り出す際に使用されます。例えば、自動車部品や工業製品など、様々な分野で活用されています。旋盤は素材を回転させ、切削工具を使って削り取ることで精密な加工が可能となります。

MCナイロンは耐摩耗性や耐熱性、潤滑性に優れた素材であり、旋盤加工に適しています。そのため、MCナイロンを使用した製品の需要が拡大しています。また、この素材は耐久性にも優れており、長期間使用される製品に最適です。

新素材の加工において旋盤による外丸削りは、高度な技術と知識が求められますが、その可能性は広がり続けています。MCナイロンをはじめとする新素材の活用により、さまざまな産業に革新がもたらされることが期待されます。

まとめ

旋盤を使用した外丸削りは、MCナイロンなどの素材加工において重要な工程です。外丸削りには、適切な切削速度や刃先形状、切り込み量などの基礎知識が必要です。これによって、素材の特性に応じた正確な加工が可能となります。機械加工の初心者にとっても、この基礎知識を身につけることは重要です。

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

MCナイロン加工において、外丸削りは重要な工程です。この工程を適切に行うことで、製品の仕上がりに大きな影響を与えることができます。外丸削りを旋盤を利用して行う方法について、今回は詳しく解説していきます。MCナイロンとは何か、旋盤の活用方法、外丸削りのポイントなど、初心者から上級者まで参考になる情報を提供します。製造業や加工業に携わる皆さんにぜひ役立つ情報をお届けします。MCナイロン加工の世界に一歩踏み入れ、外丸削りの技術を磨いてみませんか?

MCナイロンとは

MCナイロンの特性

MCナイロンは、機械加工の際に外丸削りという方法が重要です。外丸削りは、旋盤を使用して円柱形状の加工物の外側を削る方法です。MCナイロンはその特性上、外丸削りが最適であり、精度と仕上がりに影響を与えます。例えば、自動車部品や工業製品などで広く使用されており、外丸削りにより高い寸法精度や表面仕上げが実現されます。したがって、MCナイロンを使った製品を製造する際には外丸削りを活用することが重要です。外丸削りは、旋盤技術を駆使して行われる加工方法であり、正確な寸法や仕上がりを求める際に有効な手法となります。MCナイロンの特性を最大限に生かすために、外丸削りのポイントを押さえて活用しましょう。

MCナイロンの用途

MCナイロンは、様々な分野で広く活用されています。その中で、外丸削りという加工方法を使うことで、旋盤を上手に活用することがポイントです。外丸削りは、円柱状の材料を旋盤で回転させながら、外周部分を削り出す方法です。この技術を使うことで、MCナイロンを効果的に加工し、精度の高い部品を製造することができます。

例えば、自動車部品や機械部品など、さまざまな産業でMCナイロンが使われています。外丸削りを活用することで、これらの部品の製造効率が向上し、品質を確保することができます。旋盤を使った外丸削りは、工場の生産性向上にも貢献しています。

MCナイロンの加工には様々なポイントがありますが、外丸削りをマスターすることで、効率的かつ正確に加工することが可能となります。

MCナイロン加工の基本

加工前の準備

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

ナイロン素材を旋盤で加工する際に重要なのが、加工前の準備です。外丸削りとは、円筒形状の材料の外側を取り除く工程であり、この工程が加工精度や品質に影響を与えます。

まず、適切な旋盤を選ぶことがポイントです。MCナイロンは熱に弱い素材なので、適切な刃物とスピードを選ぶことが重要です。加工時には冷却液を使用して過熱を防ぐことも大切です。

例えば、MCナイロンの軸受部品の加工では、外丸削りが重要です。正確な寸法や表面仕上げを求める場合は、適切な工具と技術を使って外丸削りを行うことが必要です。

これらのポイントに気を付けることで、MCナイロンの加工を効果的に行うことができます。

加工可能な旋盤の種類

MCナイロン加工では、外丸削りを使うことが重要です。外丸削りは、旋盤を活用して素材の外側を削る方法です。この技術を使うと、MCナイロンなどの素材を正確に加工することができます。例えば、精密機器や自動車部品などに使われるMCナイロンは、外丸削りによって高い精度で加工されます。このように、外丸削りは製品の品質向上や生産効率の向上に貢献します。MCナイロン加工を行う際には、外丸削りの方法を理解して正確に実施することが大切です。外丸削りをマスターすることで、製品の品質向上や生産効率の向上につながります。MCナイロン加工において外丸削りを活用することで、高度な加工技術を生かした製品を提供することができます。

安全な作業環境の整備

MCナイロン加工は、製造業において重要な工程です。外丸削りは、旋盤を使って精密な加工を行う方法の一つです。この方法は、MCナイロンのような素材を効率的かつ精密に加工するのに適しています。外丸削りを活用することで、作業効率を向上させることができます。

外丸削りは、旋盤を使用して円柱状の素材から円筒を削り出す加工方法です。この技術を使うことで、MCナイロンを正確に仕上げることができます。また、外丸削りは素材の形状を変える際に非常に有用であり、精密な加工に適しています。

MCナイロン加工において外丸削りを活用することで、製品の品質向上や生産性の向上につながります。この方法を正しく理解し、適切に活用することで、製造業における競争力を高めることができます。

旋盤を使ったMCナイロンの外丸削り

外丸削りの基本操作

MCナイロン加工において、外丸削りは旋盤を活用する重要な方法です。外丸削りの基本操作について紹介します。まず、外丸削りは円柱形状の加工を行う際に利用され、旋盤を使用して内周と外周を削る作業です。この手法は、精度や仕上がりの良さで注目されています。例えば、軸の表面仕上げや溝加工などに適しています。

外丸削りは、MCナイロンのような加工が難しい素材にも適用されます。MCナイロンは熱に強く、耐摩耗性に優れているため、この素材を加工する際に外丸削りを活用することで効率的に加工作業を行うことができます。外丸削りの技術を習得することで、MCナイロンなどの素材を正確に加工し、製品の品質を向上させることが可能です。

加工パターンと手順

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

MCナイロンを加工する際のポイントは外丸削りを活用することです。外丸削りは、旋盤を使用して円筒形状の部品を作る加工方法の一つです。この方法を使うと、MCナイロンの素材特性を活かしつつ、効率的に加工することができます。

具体的な手順としては、まず旋盤をセットして適切な刃を使い、MCナイロンの素材を外側から削ります。これにより、きめ細やかな仕上がりや高精度な加工が可能となります。外丸削りは、MCナイロンの特性を考慮しながら、旋盤をうまく活用することで効果的な加工ができる方法です。

MCナイロン加工において外丸削りをマスターすることで、製品の品質向上や生産効率の向上につながることでしょう。MCナイロンの加工に取り組む際は、外丸削りを積極的に活用してみてください。

旋盤選びのポイント

旋盤選びのポイント

MCナイロン加工において、外丸削りは旋盤を活用する重要な方法です。MCナイロンは耐摩耗性や潤滑性に優れ、機械部品やギアなどの製造に広く使用されています。外丸削りは旋盤を使用して円筒形状の加工を行う方法であり、精密な加工が求められます。

外丸削りを行う際には、旋盤の適切な選定が重要です。耐久性や切削能力、加工精度などの点で高品質な旋盤を選ぶことがポイントです。例えば、○○製の旋盤は優れた耐久性と高い加工精度で知られており、MCナイロン加工に適しています。

外丸削りには旋盤の使い方や工具の選定も重要ですが、適切な旋盤を選ぶことが加工の品質向上につながります。MCナイロン加工において、適切な外丸削りと旋盤の組み合わせは高品質な製品を生み出すカギとなります。

旋盤でのMCナイロン加工における工具選択

最適な切削工具の種類

MCナイロン加工において外丸削りは重要なポイントです。外丸削りは旋盤を活用して加工を行う方法であり、この技術を理解することは製品の品質や効率向上に繋がります。MCナイロンは熱に強く、潤滑性に優れた素材であり、正しい工具を選ぶことが重要です。

外丸削りの利点は、素材の表面仕上げが綺麗になり、加工効率が向上します。例えば、MCナイロン製の軸受など、精密な部品の加工に適しています。さらに、切削時の熱による変形を最小限に抑えることができます。

つまり、外丸削りはMCナイロン加工において品質向上と効率化を実現するための重要な手法です。適切な切削工具を使用し、旋盤を活用することで、製品の性能を高めることができます。

切削工具の取り付け方

MCナイロン加工のポイントを知っていますか?外丸削りで旋盤を活用する方法についてご紹介します。MCナイロンは機械加工する際に注意が必要な素材です。外丸削りは、円柱状の素材を旋盤で削る方法であり、MCナイロンの加工に最適です。この方法を使用すると、素材を円筒状に整えることができ、高精度な加工が可能となります。例えば、自動車部品や工業製品の製造において、MCナイロンの加工は重要です。旋盤を上手に活用することで、効率的に加工作業を行うことができます。MCナイロン加工に外丸削りを取り入れることで、品質向上や生産性の向上が期待できます。是非、この方法を活用して、効果的にMCナイロンの加工を行ってみてください。

工具のメンテナンスと管理

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

旋盤を使った外丸削りは、MCナイロン加工において重要なポイントです。これは、仕上がりの精度や品質を高めるだけでなく、効率的な加工を可能にします。例えば、旋盤を使用してMCナイロンを外丸削りすることで、精密な部品や環境にやさしい製品を生産することができます。さらに、外丸削りは切削作業を容易にし、加工速度を向上させることができます。このように、旋盤を活用した外丸削りは、MCナイロン加工において重要な技術となっています。MCナイロンを使用した加工作業においては、外丸削りの方法をマスターすることで、より効率的で精密な加工が可能となります。

効率的な外径切削のためのテクニック

切削条件の設定

MCナイロン加工のポイントを知ることは、高品質な製品を作るために重要です。外丸削りによる旋盤活用は、効果的な方法です。まず、切削条件の設定がポイントとなります。適切な切削速度や切削深さ、ツールの選択など、正しい条件を設定することが品質向上につながります。例えば、MCナイロンは柔らかい素材なので、適切な回転速度と切削量を設定することが重要です。

さらに、刃先の清掃や交換も忘れずに行いましょう。切削中に刃先が詰まると加工精度が損なわれる恐れがあります。外丸削りによって正確な寸法を保つためには、定期的なメンテナンスが欠かせません。これらのポイントに注意することで、MCナイロン加工において旋盤を効果的に活用することができます。

切削速度の影響

MCナイロン加工において、外丸削りは旋盤を活用する重要な方法です。外丸削りは、円筒状の加工物の外側を削る方法であり、加工精度を高める際に役立ちます。例えば、自動車部品や工業製品など、さまざまな分野で活用されています。この方法を使うことで、素材を効率的かつ精密に加工することが可能です。MCナイロンは潤滑性に優れており、摩擦や磨耗が少ないため、旋盤加工に適しています。外丸削りを用いることで、MCナイロンを効果的に加工し、高品質な製品を生産することができます。このように、外丸削りは旋盤を使ったMCナイロン加工において重要なポイントとなります。

フィードレートと切削深さ

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

MCナイロンを加工する際に外丸削りを活用することは重要です。外丸削りは円筒状の部品を作る際に便利な方法であり、旋盤を使うことで効率的に加工することができます。

外丸削りをすることで、MCナイロンの精密な加工が可能となります。例えば、軸受けや歯車など、精密な部品を作る際に外丸削りは非常に役立ちます。また、旋盤を使用することで加工精度が高まり、品質の向上につながります。

したがって、MCナイロンの加工において外丸削りと旋盤を組み合わせることで、効率的かつ精密な加工が可能となります。これらのポイントを押さえることで、より良い製品を生産することができるでしょう。

加工精度を高めるためのポイント

加工中の温度管理

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

MCナイロンを加工する際、温度管理は非常に重要です。外丸削りを利用することで、加工時の適切な温度を維持することができます。加工中に過度な熱が発生すると、材料自体が損傷を受ける可能性があります。そのため、旋盤を活用しながら適切な速度と切削量で加工を行うことがポイントです。

また、MCナイロンの特性を理解することも重要です。この素材は摩擦係数が低く、潤滑性が高いため、適切な刃物や冷却方法を選択することが必要です。外丸削りを行う際には、これらのポイントをしっかりと押さえて作業を行うことで、効率的かつ品質の高い加工が可能となります。

ワークピースの固定方法

MCナイロン加工のポイントは外丸削りを使った旋盤の活用です。MCナイロンは機械加工が難しい素材として知られていますが、外丸削りを使うことで効果的に加工することができます。外丸削りは旋削加工の一種で、素材の外側を削る方法です。これにより、MCナイロンの加工精度や仕上がりを向上させることができます。

例えば、MCナイロン製の部品や部材を製造する際に、外丸削りを利用することで高い精度で加工することが可能です。この方法を活用することで、製品の品質を向上させるだけでなく、生産効率も向上させることができます。

MCナイロン加工において外丸削りを積極的に活用することは、製品の品質向上や生産効率の向上につながります。この方法を上手く取り入れることで、より高度な加工技術を身につけることができます。

加工精度を左右する要因

MCナイロン加工において、加工精度を左右する要因はいくつかあります。その中で、外丸削りが旋盤を活用する重要な方法となります。MCナイロンは熱可塑性樹脂で、高精度の加工が求められる素材です。外丸削りは旋盤を使用して円筒形状を加工する方法で、素材を回転させながら工具を進めることで円滑な加工を実現します。

この方法を用いることで、MCナイロンの加工精度を向上させることができます。例えば、精密機器や自動車部品など、高い寸法精度が求められる製品において、外丸削りは重要な役割を果たします。旋盤を使った外丸削りは、素材の硬さや形状に応じて適切な工具と加工条件を選定することがポイントです。

したがって、MCナイロン加工において外丸削りを活用することで、加工精度や効率を向上させることが可能となります。

MCナイロン加工時のトラブルシューティング

よくある加工ミスと対策

MCナイロン加工において、外丸削りは旋盤を活用する重要なポイントです。MCナイロンは熱に弱く、切削時に溶けやすい特性があります。そのため、外丸削りを行うことで、高温で加工した際に溶けた部分を削り取ることができます。この方法を取ることで、より高精度な加工が可能となります。

例えば、MCナイロン製の歯車を作る場合、外丸削りを使用することで歯車の歯の形状を正確に作ることができます。これにより、歯車の動きがスムーズになり、摩耗も少なくなります。

結論として、MCナイロン加工において外丸削りを活用することで、加工精度を向上させることができます。この方法を取ることで、製品の品質を高め、信頼性を確保することができます。

加工不良の原因と解消法

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

MCナイロンを加工する際に重要なポイントは、外丸削りを使って旋盤を活用することです。外丸削りは、円筒状の素材を加工する際に効果的な方法で、円柱の外側を削ることができます。これにより、MCナイロンなどの素材を精密に加工することができます。

外丸削りを用いることで、MCナイロンの加工精度が向上し、仕上がりの品質も高くなります。例えば、精密機器の部品や自動車部品など、細かい加工が必要な製品において外丸削りは重要な役割を果たします。

したがって、MCナイロンを効率よく加工するためには、外丸削りをマスターすることが重要です。外丸削りの技術を磨き、旋盤を活用することで、品質の高い製品を生産することができます。MCナイロン加工において外丸削りは欠かせない要素と言えるでしょう。

長期間の旋盤使用における注意点

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

MCナイロンは、工業製品や自動車部品などに広く使用される素材です。その加工方法の一つに外丸削りがあります。外丸削りは旋盤を使用して素材を削り出す方法で、正確な加工が求められます。

外丸削りにおけるポイントは、まず適切な旋削工具や切削条件を選定することです。適切な切りくず処理やクーラントの使用も重要です。さらに、作業中は定期的な計測と調整を行い、素材の変形や歪みを防ぐことが大切です。

例えば、自動車のエンジン部品や工業機械のギアなど、MCナイロン加工は様々な分野で重要です。外丸削りを正確に行うことで、高品質な部品を生産することが可能です。MCナイロン加工において外丸削りをマスターすることで、製品の性能や信頼性を向上させることができます。

旋盤加工後の仕上げ

余剰材の除去方法

MCナイロン加工において外丸削りは重要なポイントです。外丸削りは、旋盤を使って円柱状の素材から不要な余剰部分を取り除く加工方法です。この手法を活用することで、MCナイロンの加工精度や仕上がりを向上させることができます。例えば、MCナイロンのパーツ製造において、外丸削りを使用することで特定の形状や寸法に合わせて加工することが可能となります。これにより、製品の品質や信頼性を確保できます。外丸削りは工程の一部として取り入れることで、効率的な生産が実現し、製品の競争力を高めることができます。MCナイロン加工において外丸削りを正しく活用することで、製品の品質向上と生産性の向上が期待できます。

表面仕上げの技術

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

MCナイロン加工では、外丸削りが重要な技術となります。外丸削りは、旋盤を使って円柱形状の素材を加工する方法です。この技術を使うことで、MCナイロンの加工精度や仕上がりを向上させることができます。

外丸削りを活用すると、例えば、自動車部品や機械部品などの高精度な加工が可能となります。MCナイロンは摩擦に強い素材であり、潤滑性に優れているため、耐久性が求められる部品に最適です。

したがって、MCナイロン加工を行う際には、外丸削りを積極的に活用することが重要です。高精度な加工や耐久性が求められる製品において、外丸削りは優れた選択肢となるでしょう。

最終検査と品質管理

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

MCナイロンの加工において、外丸削りは重要なポイントです。旋盤を活用することで効率的に加工作業を行うことができます。外丸削りは、円柱状の材料から外側を削り出す加工方法であり、精度や仕上がりの良さが求められます。

旋盤を使用すると、高い回転速度と切削刃の適切な取り付けにより、スムーズな加工が可能となります。例えば、MCナイロンの部品製造において、外丸削りによって耐磨耗性や耐摩耗性に優れた部品を生産することができます。

したがって、外丸削りで旋盤を活用することは、MCナイロン加工において重要な手法であり、高品質な部品を効率的に製造するための方法と言えます。

環境と安全性を考慮したMCナイロン加工

環境への影響と対策

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

MCナイロンの加工には、外丸削りという方法が効果的です。この方法を使うと、旋盤を活用して効率的に加工することができます。

外丸削りは、円筒状の素材から外側を削り取る加工方法です。この技術を使うことで、MCナイロンの加工精度を高めることができます。例えば、精密機器や自動車部品などに使われるMCナイロンの部品を製造する際には、外丸削りが適しています。

外丸削りは、旋盤を使用することで素材を効率的に加工する方法です。この手法を活用することで、MCナイロンの加工作業をスムーズに進めることができます。旋盤を上手に活用して、MCナイロンの加工を行いましょう。

作業者の健康と安全ガイドライン

MCナイロン加工のポイント!外丸削りで旋盤を活用する方法

MCナイロンの加工において外丸削りは重要なポイントです。外丸削りは、旋盤を使って円筒状の加工物の外側を削る方法です。この手法を使うことで、MCナイロンなどの素材を正確に加工することが可能となります。

外丸削りをする際は、適切な刃物や工具の選択が重要です。硬さや形状に合った刃物を選ぶことで、効率的に加工することができます。例えば、MCナイロンは比較的柔らかい素材なので、適切な刃物を選ぶことがポイントです。

旋盤を活用する外丸削りの方法をマスターすることで、MCナイロン加工のクオリティを向上させることができます。是非、これらのポイントを参考にして、効果的な加工を行ってみてください。

廃材の適切な処理方法

MCナイロン加工では、外丸削りという技術を使って旋盤を活用することが重要です。外丸削りは、円筒状の材料の外側を旋盤で削る加工方法で、円筒の外周部分を綺麗に整えることができます。この方法を使うことで、MCナイロンなどの素材を正確に加工することが可能となります。

外丸削りを行う際には、適切な刃物や適正な切削速度を選ぶことが重要です。また、切削時には適切な冷却液を用いて加工することで、素材を傷つけることなく綺麗な仕上がりを目指すことができます。

MCナイロン加工において外丸削りを上手に活用することで、精密な加工を行い、高品質な製品を生産することができます。そのため、外丸削りのポイントを押さえて効果的に旋盤を活用することが大切です。

MCナイロン加工のための旋盤操作のコツ

効率的な作業フローの構築

MCナイロン加工は製造業で重要な役割を果たす作業です。外丸削りによる旋盤の活用は、効率的な加工方法の一つです。まず、外丸削りは円筒状の材料を円錐形に加工する方法です。この手法は、精度の高い加工が求められる場面で活用されます。例えば、自動車部品や機械部品の製造において、MCナイロンの正確な寸法を要求される際に外丸削りが重要な役割を果たします。最終的に、外丸削りによって旋盤を活用することで、製品の品質や精度が向上し、生産性も向上します。したがって、MCナイロン加工において外丸削りを活用することは、品質向上と効率化につながる重要なポイントと言えるでしょう。

経験から学ぶ旋盤操作のコツ

MCナイロン加工を行う際のポイントは、外丸削りを活用することです。なぜなら、外丸削りは、旋盤操作において重要な技術の一つであり、MCナイロンの素材特性に適した方法と言えます。外丸削りをすることで、加工物に対して円滑な切削を行い、高精度な仕上がりを実現することができます。

具体的な例を挙げると、MCナイロン製の部品を生産する際に、外側の円柱状の形状を削る必要があります。このような場合、外丸削りを用いることで、部品の寸法精度や仕上がりの品質を向上させることができます。また、外丸削りは切削抵抗が少ないため、工具の摩耗も抑えることができ、工程効率も向上します。

結論として、MCナイロン加工において外丸削りを活用することで、効率的かつ精密な加工が可能となります。加工精度や品質を向上させるために、外丸削りをマスターすることが重要です。

継続的なスキルアップと学習

MCナイロン加工のポイントを知っていますか?外丸削りを使って旋盤を活用する方法をお伝えします。MCナイロンとは、機械用部品や工業製品に広く使用される素材です。外丸削りは、旋盤を使って円筒状の素材を削る方法で、正確な加工が求められます。

まず、MCナイロンの特性を理解することが重要です。その後、外丸削りの技術や工具を適切に使用して加工を行います。例えば、旋削加工には適した切削速度や切削量があります。また、適切なクーラントや切削油の使用も大切です。

このように、MCナイロン加工において外丸削りを活用するためには、素材の特性を理解し、適切な技術と工具を使用することが重要です。これらのポイントを押さえることで、効率的な加工を実現できます。

まとめ

MCナイロンを加工する際には、外丸削りを活用することが重要です。外丸削りを行うことで、素材の形状を効果的に加工することができます。この方法を使用することで、高品質な仕上がりを得ることができ、加工効率も向上します。旋盤を使用した外丸削りは、MCナイロンを正確に形成するための重要なポイントとなります。

旋盤でのテーパー加工マスターガイド:角度の決め方とポイント

旋盤でのテーパー加工は、緻密さと正確さが求められる作業です。このマスターガイドでは、角度の決め方や重要なポイントについて詳しく解説します。MCナイロンを使用したテーパー加工は、製品の品質向上に欠かせない技術です。旋盤を使った加工作業において、テーパー加工は一層重要性を増しています。さあ、このガイドを通じて、旋盤でのテーパー加工についての理解を深め、より効果的な作業を行いましょう。

テーパー加工とは

テーパーの基本的な意味

旋盤でのテーパー加工は、加工物に斜めの角度をつける作業のことです。このテクニックは、部品や工具に特定の形状や機能を与えるために重要です。テーパー加工の角度を正確に決めることは、製品の品質や性能に直結します。例えば、MCナイロン製の部品を作る際に、テーパー加工を適用することで摩擦を減らし、部品の寿命を延ばすことができます。

旋盤でのテーパー加工においては、正確な角度を計測するための専用の工具や測定器が必要です。また、作業時には安全に注意しながら、加工の精度を保つことが重要です。適切な角度と技術を用いることで、製品の仕上がりや性能を向上させることができます。これらのポイントを押さえることで、旋盤でのテーパー加工が効果的に行われ、製品の品質向上に貢献します。

テーパーと勾配の違い

旋盤でのテーパー加工は、角度の決め方やポイントを理解することが重要です。テーパーとは、円筒形状の材料の端部を徐々に細くすることを指します。一方、勾配は斜面を意味し、この違いを理解することが大切です。

テーパー加工にはMCナイロンなどの素材を使用することが一般的です。例えば、金属やプラスチックのパーツにテーパーを施す際、適切な角度を計算することが重要です。テーパーが適切に設計されていると、部品の装着がスムーズになり、機能性が向上します。

したがって、旋盤でのテーパー加工において正確な角度と理解が欠かせません。素材や目的に合わせて適切なテーパーを設定することで、品質の向上や効率性の向上が期待できます。

テーパー加工の役割と応用

旋盤でのテーパー加工は、部品や製品の製造において重要な役割を果たします。テーパー加工は、角度や形状を正確に加工することが求められるため、製品の品質や機能性に直結します。例えば、MCナイロン製の部品では、テーパー加工によって摩擦や摩耗を軽減し、耐久性を向上させることができます。

テーパー加工において重要なポイントは、正確な角度の決定です。角度が間違っていると、部品同士の組み合わせがうまくいかず、製品の機能に影響を及ぼす可能性があります。そのため、テーパー加工を行う際には、適切な角度を計測し、正確に加工することが必要です。

テーパー加工は、様々な産業分野で活用されており、製造業における重要な工程の一つと言えます。正確な角度の決定と実行は、製品の品質向上や効率化に繋がる重要な要素となります。

旋盤でのテーパー加工の基礎知識

旋盤の概要とテーパー加工への応用

旋盤は、金属加工で広く使われている機械です。金属を削る際に回転させながら切削することができ、精密な加工を可能にします。テーパー加工は、旋盤を使用して円柱状の材料を先細りや後細りに加工することを指します。角度を決める際には、正確な計測や専用の工具が必要です。

例えば、MCナイロン製の部品を製造する際、旋盤を使ってテーパー加工を行うことがあります。これにより、部品の形状や機能を適切にすることができます。角度を正確に決めることで、部品の品質が向上し、機械の正常な動作をサポートします。

旋盤でのテーパー加工は、精密さと正確さが求められる作業です。適切な角度を計算し、しっかりと加工することで、高品質な製品を生み出すことができます。

テーパー加工に適した材料:MCナイロンの特性

旋盤でのテーパー加工マスターガイド:角度の決め方とポイント

テーパー加工に適した材料として、MCナイロンの特性が重要です。MCナイロンは耐摩耗性や耐油性に優れており、熱にも強い素材です。これらの特性は旋盤におけるテーパー加工において有益であることが多いです。

例えば、MCナイロンを使用することで、摩擦が生じる旋盤作業でも安定した加工が可能となります。また、耐油性が高いため、加工時に潤滑油を使用しても材料が劣化しにくいという利点もあります。

したがって、テーパー加工を行う際にはMCナイロンの特性を活かすことで、より効率的かつ精密な加工が実現できるでしょう。

加工前の準備と安全対策

旋盤でのテーパー加工は、正しい角度を決定することが重要です。MCナイロンなどの材料を使った加工においては、安全対策と共に準備が肝心です。まず、加工前に適切な計画を立てることが不可欠です。テーパーの最終的な角度を決め、その目標に向かって作業を進めることで、ミスを防げます。

加工の際には、マシンの調整や切削工具の選択など細かな作業が求められます。例えば、正確な角度を得るためには、適切なツールを使用することが重要です。さらに、手袋や保護メガネなどの安全装備も忘れずに着用しましょう。