MCナイロン加工における反りの原因と対策:高精度加工の完全ガイド

MCナイロンは耐摩耗性と機械的特性に優れる樹脂ですが、加工時に反りが発生すると製品精度や耐久性に大きな影響を与えます。この記事では、なぜ反りが起きるのかを科学的に解説し、寸法安定化のための具体的な対策と加工手順を紹介します。

MCナイロン加工で反りが発生する主な原因

MCナイロンの反りは、主に以下の要因で発生します:

- 吸水性による膨張:MCナイロンは湿度によって体積が変化しやすく、加工前の含水率が高いと反りが顕著に発生します。

- 熱膨張と切削応力:切削時の摩擦熱や工具圧力により局所的に膨張すると、切削応力が偏り反りが生じます。

- 加工形状による応力集中:薄肉や複雑形状の部品は応力が集中しやすく、反りが発生しやすくなります。

MCナイロンの材料特性の詳細はJIS規格でも確認できます。

加工前の乾燥と含水率管理

反りを防ぐためには、加工前の乾燥が不可欠です。含水率を0.3〜0.5%以下に維持することで加工後の寸法変化を抑制できます。乾燥方法にはオーブン乾燥や真空乾燥があり、部品形状や厚みに応じて最適な条件を設定することが重要です。

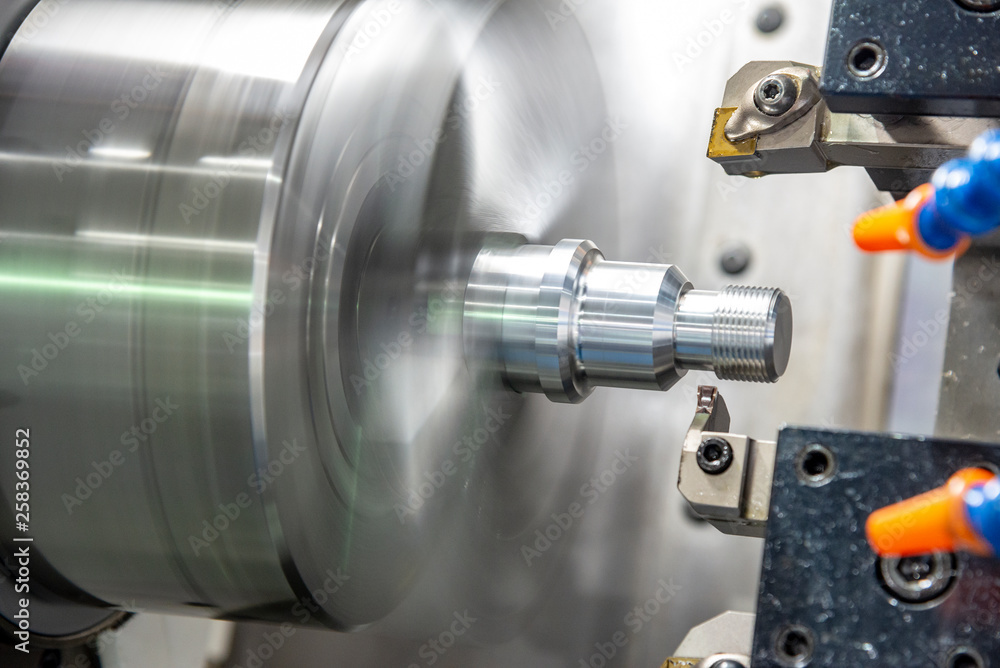

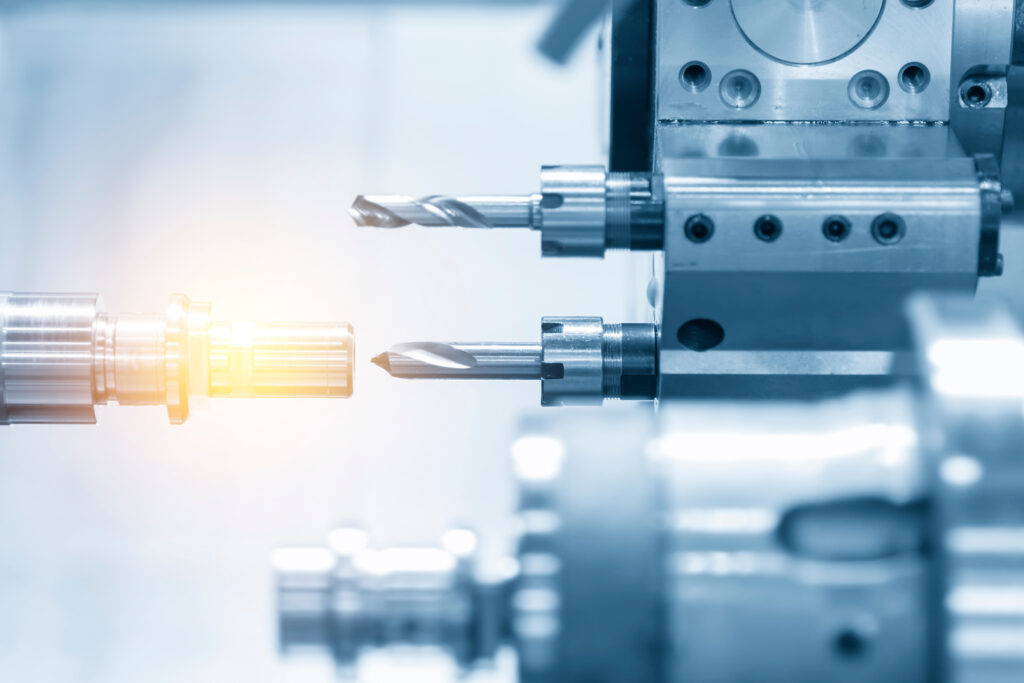

切削条件と工具選定による反り対策

切削条件の最適化も反り防止に直結します。ポイントは以下の通りです:

- 低速断続切削:熱の蓄積を抑制し、膨張による反りを防ぎます。

- 工具材質と形状:摩耗しにくく、応力集中を避けられる工具を選ぶ。

- 切削順序の工夫:部品全体に応力が均等に分散されるよう順序を設定。

具体的な切削条件の調整方法はMCナイロン切削条件に関して解説で詳しく紹介しています。

部品形状と固定方法の工夫

薄肉や複雑形状の部品は反りやすいため、固定方法の工夫が必要です。多点支持や吸着固定、段階的クランプにより加工応力を分散させることができます。加工前に形状に応じた固定方法を検討することで反りを最小化可能です。

加工後の安定化と仕上げ

加工後はエアブローや洗浄で粉塵を除去し、必要に応じて表面コーティングを施すことで反りの長期的発生を抑制します。寸法確認はCMM測定で行い、微調整を実施することで精度を確保できます。

ケーススタディ:歯車部品の反り改善例

あるMCナイロン歯車では従来の加工で反りが0.5mm発生していました。加工前の乾燥、低速断続切削、段階固定を導入することで反りを0.1mmまで改善し、精度向上と騒音低減を両立できました。

よくある質問

MCナイロンの反りは、吸水による膨張、切削時の熱膨張と応力集中、部品形状による応力偏りが主な原因です。

反り防止には低速断続切削、摩耗しにくい工具の使用、切削順序の工夫が有効です。応力分布を均一にすることで反りを抑制できます。具体的な条件の調整方法は切削条件に関して解説で詳しく紹介されています。

薄肉や複雑形状の部品は多点支持、吸着固定、段階的クランプで応力を分散させることで反りを最小化できます。

まとめ

MCナイロン加工で反りを防ぐには、乾燥・含水率管理、切削条件の最適化、工具選定、部品固定方法、加工後の安定化が重要です。本記事で紹介した手法を実践することで、高精度加工と寸法安定化を同時に実現できます。