ジュラコンとMCナイロンの違いを徹底比較|用途別の選び方と加工のポイント

樹脂加工の現場で頻繁に登場する「ジュラコン」と「MCナイロン」。どちらも機械部品や摺動部材に使われる高機能プラスチックですが、性能や用途には明確な違いがあります。摩擦特性・吸水性・剛性・耐薬品性などを理解せずに選定すると、思わぬ寸法変化や摩耗トラブルを招くことも。本記事では、両者の違いを構造・物性・加工性の観点から詳しく解説します。

ジュラコン(POM)とは|高精度・高剛性を誇るエンジニアリングプラスチック

ジュラコンは、ポリアセタール(POM)樹脂の商品名で、三菱エンジニアリングプラスチックス社によって商標登録されたエンジニアリングプラスチックです。主に機械的強度や寸法安定性が求められる部品に用いられ、ギア、ベアリング、カム、ローラーなどの精密部品に多く使用されています。

ジュラコンの主な特長

- 優れた寸法安定性(吸水率が低く、湿度環境でも形状変化が少ない)

- 摩擦・摩耗に強く、滑り性が高い

- 耐薬品性に優れるため、溶剤環境下でも安定

- 加工精度が高く、切削後の仕上がりが美しい

特に摺動性と耐摩耗性に優れているため、金属代替部品としても多用されています。ジュラコンの詳細な材質特性は、JIS規格でも物性データとして定義されています。

また、POM素材の切削加工や表面粗さについては「MCナイロンの表面粗さに関して解説」で詳しく解説しています。

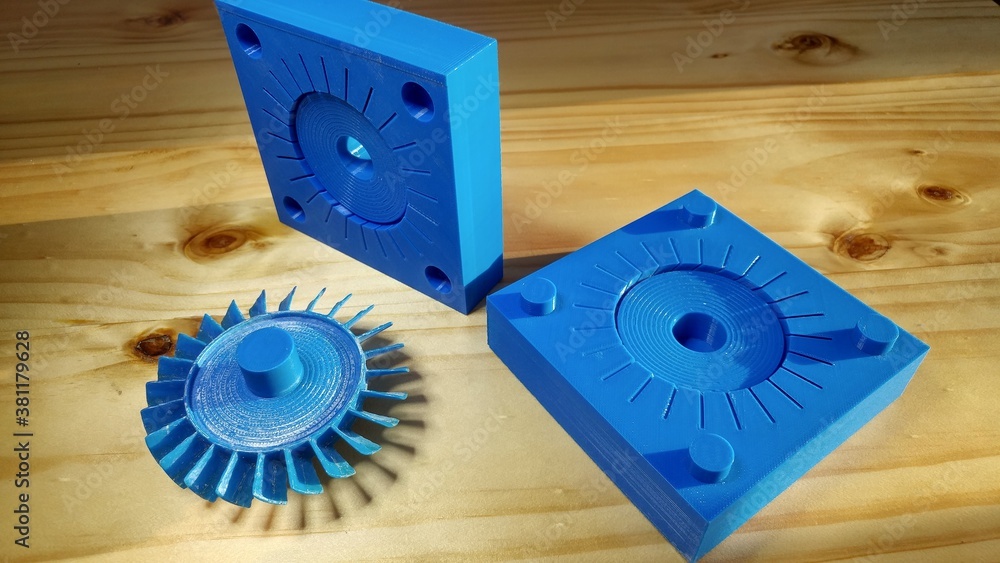

MCナイロンとは|自己潤滑性と耐衝撃性に優れたエンプラ

MCナイロン(モノマーキャスティングナイロン)は、ナイロン樹脂をキャスティング(鋳込み)によって成形した材料です。ナイロン6を主成分としながら、重合反応の過程で添加剤を混合することで、強度と耐熱性を向上させたエンジニアリングプラスチックです。

MCナイロンの主な特長

- 高い耐衝撃性と自己潤滑性

- 軽量で高強度

- 低コストで大型成形が容易

- 機械的強度と耐薬品性のバランスが良い

MCナイロンは吸水性がやや高いため、寸法安定性ではジュラコンに劣るものの、衝撃吸収性と滑り性の高さから、歯車やベアリング、スライダー、ガイドローラーなどの摺動部品に最適です。

MCナイロンの特性比較や適用分野については、「MCナイロンの加工で失敗しないための注意点に関して解説」で詳しく紹介しています。

ジュラコンとMCナイロンの違いを比較

ここでは、両者の主な特性を分かりやすく比較表にまとめます。数値は代表値であり、グレードにより異なる場合があります。

| 項目 | ジュラコン(POM) | MCナイロン |

|---|---|---|

| 比重 | 1.41 | 1.15 |

| 吸水率 | 0.2% | 1.0〜1.5% |

| 耐摩耗性 | 非常に高い | 高い(潤滑性に優れる) |

| 剛性・寸法安定性 | 高い | やや劣る |

| 耐衝撃性 | 中程度 | 高い |

| 耐熱温度 | 100〜120℃ | 100〜130℃ |

この比較から、精密部品や寸法安定性が必要な用途にはジュラコン、衝撃や摺動負荷の大きい用途にはMCナイロンが向いていることがわかります。

用途別の選定ポイント

実際の現場では、以下のような観点で材料選定を行うと失敗がありません。

- 精度が重要なギア・ローラー:ジュラコン

- 衝撃を受けるスライダー・ガイド:MCナイロン

- 高温・薬品環境:ジュラコン

- 大型部品・軽量化目的:MCナイロン

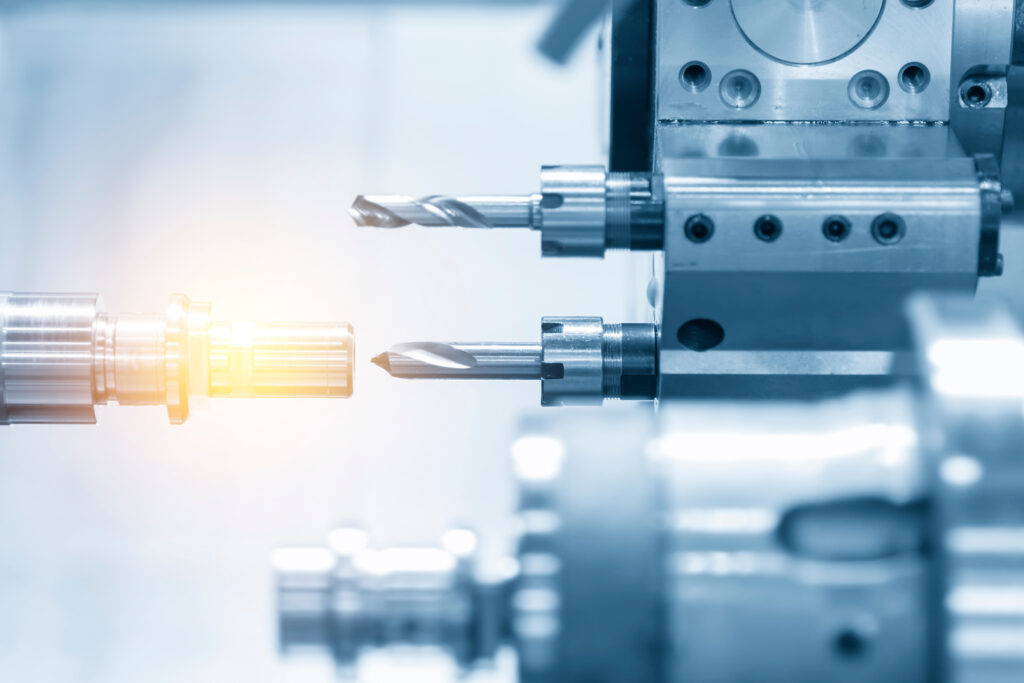

加工時の注意点とトラブル防止策

どちらの素材も切削加工が可能ですが、加工条件には違いがあります。MCナイロンは吸湿性が高いため、加工前の乾燥が重要です。ジュラコンは切削時の熱による変形を防ぐため、低速切削・断続加工を推奨します。

トラブル防止のチェックリスト

- MCナイロン:加工前に乾燥処理を行う(80℃×3時間程度)

- ジュラコン:切削熱を逃がすため、エアブローを使用

- 両者共通:工具摩耗に注意し、鋭利な刃先を維持

JIS B 0405においても、樹脂の寸法精度と加工基準が定義されています。

よくある質問(FAQ)

まとめ|違いを理解して最適な素材を選定しよう

ジュラコンとMCナイロンは、どちらも優れたエンジニアリングプラスチックですが、求める特性によって最適解は異なります。精度重視ならジュラコン、衝撃・摺動重視ならMCナイロンを選ぶのが基本です。選定を誤ると加工後の寸法変化や摩耗トラブルにつながるため、特性理解が欠かせません。