MCナイロン加工における公差管理を極める:設計・成形・仕上げの完全ガイド

「mcナイロン 加工 公差」というキーワードで検索される方は、材料選定や部品設計において“どこまで寸法を追い込めるか”を疑問に感じておられることでしょう。特に樹脂加工においては、金属とは異なる収縮、吸水、熱変形といった特有の変動要因が寸法精度に大きく影響します。この記事では、MCナイロン(モノマーキャスティングナイロン)を例に取り、公差設定から加工条件、検査フローまでを実務視点で深掘りし、失敗しないためのノウハウを豊富な図表とともに紹介します。

なぜMCナイロンで公差設定が難しいのか

樹脂部品の設計において、公差(許容寸法変動範囲)の設定は極めて重要です。特に MCナイロンでは、一般的な金属素材と比較して以下のような特有の要因が存在します:

- 吸水率の変化:MCナイロンは湿度を吸収すると寸法が膨張します。

- 射出・鋳込み後の収縮:冷却収縮や内部応力のリリースにより寸法変動が起きやすい。

- 熱変形・反り:加工時の熱や金型/冷却ムラが寸法変化を招きます。

これらを理解しないまま金属と同等の公差設定を行うと、思わぬ不具合や歩留まり低下を招く原因となります。こうした特性については、材料特性の深掘りで解説しています。

MCナイロンの公差設計:初期値とターゲット設定

では実務でどのような公差を設定するべきか、MCナイロンの標準的な公差目安を下表に示します。形状・寸法・用途・成形条件によって変わる点はご留意ください。

| 寸法範囲 |

成形品公差目安 |

加工仕上げ後公差目安 |

| 〜50mm |

±0.15mm |

±0.05mm |

| 50〜150mm |

±0.25mm |

±0.10mm |

| 150mm以上 |

±0.50mm |

±0.20mm |

このように、MCナイロンの成形直後の公差設定は比較的ゆるめですが、仕上げ加工を行うことで金属部品レベルの寸法精度を追うことも可能です。公差を追い込みたい場合は、後述の加工条件や検査フローの最適化が鍵となります。

公差を左右する具体的な因子

公差精度を左右する主な要因を整理します:

- 成形温度と冷却速度:温度ムラ・急冷/緩冷による内部応力が変形を招きます。

- 含水率管理:吸湿した素材は寸法膨張し、公差外れを起こしやすいです。

- 切削・仕上げ条件:工具摩耗・切削熱・剛性不足が寸法ずれを生みます。

更に、金型設計時の冷却チャネル配置や肉厚均一設計も、成形後の公差ばらつきを抑えるために重要な要因です。これらについては、金型設計の観点で詳しく紹介しています。

成形後の仕上げ加工を含めた公差追求戦略

MCナイロン製品で高精度公差を追求する場合、成形だけではなく、仕上げ加工(切削・研磨)を組み合わせることが効果的です。以下は実務的なステップです:

- 樹脂乾燥(例:80℃×3〜6時間)で含水率を極小化。

- 成形条件最適化:金型温度、保圧、冷却時間を制御。

- 成形直後測定による補正:実寸との差から補正係数算出。

- 切削/研磨による寸法追い込み:工具条件/送り速度/剛性確保。

- 最終公差確認とSPC管理:量産時の安定化を図る。

これにより、成形直後の±0.25mm公差から切削後±0.05mmレベルまで追い込んだ事例も存在します。具体的な加工条件に関しては、こちらの記事で解説しています:MCナイロン加工精度に関して解説。

図面と公差表示:設計者が押さえるべきポイント

設計図面に公差を適切に記載することも重要です。特に樹脂部品では、環境条件、吸水・収縮を考慮した“実寸仕様”を設計段階で明示する必要があります。

公差指定の記載例と注意点

寸法 A: 50.00 ±0.10 mm at 23 °C, RH 50%

材質: MCナイロン(CF20%)乾燥85 °C/4h

備考: 含水率 0.3%以下を確認済

樹脂特有の条件を図面備考に記載することで、製造現場との齟齬を防ぎ、歩留まり低下を抑制できます。

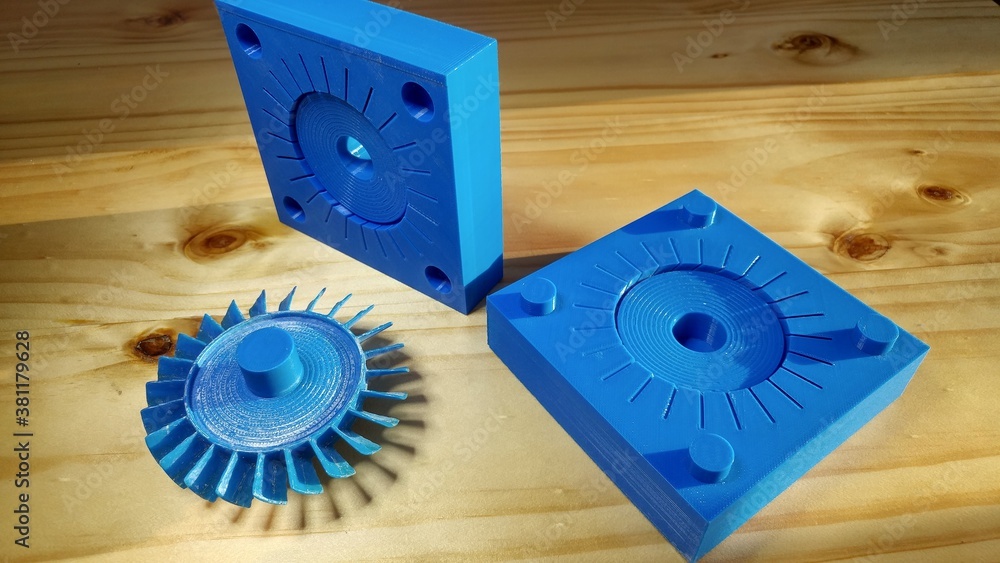

ケーススタディ:MCナイロン製歯車で公差改善を実現した事例

あるMCナイロン歯車の初期設計では、歯幹径誤差が±0.4mmあったが、以下の対策を実施して±0.08mmまで改善されました:

- 成形:金型温度を90→110℃に変更、冷却チャネルを最適化

- 乾燥処理:80℃×6時間に延長、含水率0.4%を達成

- 切削工程:刃先を超硬コート材へ変更、切削速度20%低下

- 検査:CMM+粗さ計で初回ロット50枚すべて寸法測定、SPC管理実施

この結果、製造歩留まりが15%改善し、不良品クレームが激減しました。このような実績は、加工条件と公差設計がいかに密接に関係するかを物語っています。

よくある質問(FAQ)

MCナイロンの公差は金属と比べてどの程度違いますか?

MCナイロンは金属と比べて吸水や熱変形が起こりやすく、同じ公差を維持するのが難しい素材です。一般的に成形時は±0.15〜0.50mm、仕上げ加工後は±0.05〜0.20mm程度が目安となります。より精密な公差を実現するための条件については、MCナイロン加工精度に関して解説で詳しく紹介しています。

MCナイロンの吸湿による寸法変化はどのように対策すればよいですか?

吸湿による膨張を抑えるには、加工前の樹脂乾燥(80℃×3〜6時間)と、保管時の湿度管理が効果的です。また、設計時に含水率を考慮した「実寸仕様」を図面に明記することも重要です。

MCナイロンの加工で高精度を出すために注意すべき加工条件は?

高精度を確保するには、工具の切れ味・送り速度・剛性の確保が重要です。特に切削熱を抑制するため、低速回転かつ断続切削を意識すると寸法安定性が向上します。

MCナイロンの図面で公差を指示する際の注意点はありますか?

樹脂特有の性質を反映するため、図面備考欄に「含水率」「測定条件(温度・湿度)」を明記するのが基本です。また、寸法精度を安定させるため、設計段階で加工後の含水率を考慮した公差を設定することが重要です。

まとめ:MCナイロン加工公差を制する設計〜製造の流れ

MCナイロンの公差管理は、単に寸法を厳しくするという意味ではなく、素材特性を理解し、設計・成形・仕上げ・検査がひとつの流れとして最適化されていることが重要です。乾燥・成形条件・工具・冷却、さらに測定と補正まで含めたプロセスを設計段階から意識することで、高精度部品を安定生産できます。樹脂加工で「公差が出ない」「歩留まりが低い」とお悩みなら、このガイドを設計・製造のバイブルとしてご活用ください。