材質 column

MCナイロンMC801の特性と加工方法:あなたのプロジェクトに最適な選択

MCナイロンMC801は、あなたのプロジェクトにおいて重要な素材です。その特性と加工方法を理解することは、製品の耐久性や性能向上につながる重要な要素となります。MCナイロンMC801は、その優れた特性により、幅広い用途に適しています。この記事では、MCナイロンMC801の特性と加工方法について詳しく解説します。プロジェクトで最適な素材を選択するために必要な情報を提供し、製品開発や設計に役立つ知識を提供します。さあ、MCナイロンMC801の魅力に迫り、あなたのプロジェクトに最適な選択をするためのヒントを見つけましょう。

MCナイロン®とは

MCナイロン®の基本的な理解

MCナイロンは、素材の中でも一般的なポリアミド系樹脂の一種であり、その特性と加工方法を理解することは、プロジェクトを成功させる上で重要です。MCナイロンは耐摩耗性や摩擦特性に優れており、機械部品や歯車、ベアリングなどの高負荷部品に適しています。さらに、耐油性や化学薬品に対する耐性も持っています。これらの特性は、高い機械的性能が要求される産業用途に最適です。

MCナイロンMC801は、その中でも優れた耐摩耗性と耐油性を持つグレードであり、機械加工しやすい特性も持っています。例えば、自動車部品や工業機械部品などの製造に活用されています。MCナイロンMC801は、その特性から幅広い産業で重要な役割を果たしており、プロジェクトにおいても優れた選択肢となることが期待されています。

MCナイロン®の種類とグレード

MCナイロンMC801は、耐久性と熱安定性に優れた素材です。この特性は、機械部品や自動車部品などの加工に最適です。例えば、エンジン部品や歯車などの高温での使用に適しています。MCナイロンMC801は、硬度が高く、耐摩耗性に優れているため、長期間の使用にも耐えることができます。これにより、部品の寿命を延ばすことができます。

MCナイロンMC801の加工方法としては、射出成形や旋削加工などが一般的です。射出成形を使用することで複雑な形状の部品を効率的に製造することができます。一方、旋削加工は、精密な加工が必要な部品に適しています。どちらの方法も、MCナイロンMC801の特性を活かすために重要です。

MCナイロンMC801は、さまざまな産業で幅広く使用されており、その特性と加工方法を理解することで、あなたのプロジェクトに最適な選択をすることができます。

MCナイロンMC801の特性

物理的特性

MCナイロンMC801は、強度や耐熱性に優れるポリマー材料です。例えば、機械部品や工業製品での使用に適しています。この材料は高温に耐える性質があり、機械部品などでの長期的な安定性が求められる場面で重宝されています。さらに、耐久性にも優れており、長期間使用しても劣化が少ないのが特徴です。

MCナイロンMC801の加工方法も比較的容易であり、成形や切削、加工精度の高い作業にも適しています。これにより、複雑な形状の部品や細かい加工が必要な製品にも利用されています。

これらの特性や加工方法からも分かるように、MCナイロンMC801は様々な産業分野で重要な役割を果たしています。その特性を活かし、さまざまなプロジェクトにおいて優れた選択肢となることが期待されています。

機械的特性

MCナイロンMC801は、耐久性と優れた機械的特性を備えた素材です。これは、さまざまな産業で広く使用されています。例えば、自動車部品や医療機器、産業機械などに利用されています。

MCナイロンMC801の特性の1つは、高温にも耐えることができることです。この特性から、エンジン部品などの高温環境で使用される部品に適しています。また、摩擦や熱にも強いため、耐久性が高いという利点もあります。

加工方法も比較的容易であり、成形加工や切削加工などが行いやすい素材です。この特性から、製品設計の自由度が高く、様々な形状の部品を製造する際にも適しています。

MCナイロンMC801は、さまざまな用途に適した特性を持つ素材であり、プロジェクトに最適な選択肢の1つと言えます。

熱的特性

MCナイロンMC801は、高い熱的特性を持つ素材です。この特性は、高温での安定性や耐久性に優れていることを意味します。例えば、エンジン部品や電子機器の部品として使用される際に、高温環境下でも優れたパフォーマンスを発揮します。さらに、MCナイロンMC801は、燃焼時に有害なガスを放出せず、環境への配慮も兼ね備えています。

この特性により、自動車産業や電子機器産業など、さまざまな産業で幅広く利用されています。特に、高温環境下での安定性が求められる場面でMCナイロンMC801は適しています。そのため、あなたのプロジェクトにおいても、熱的特性が重要な要素である場合には、MCナイロンMC801を選択することが最適です。

化学的特性

MCナイロンMC801は、高い耐熱性と耐摩耗性を誇る材料です。これは、高温環境での使用や摩擦が発生する状況において優れた性能を発揮します。例えば、自動車部品や機械部品のような耐久性が求められる製品に広く利用されています。このような特性により、MCナイロンMC801は様々な産業分野で重要な役割を果たしています。

加工方法としては、射出成形や押出成形などの方法が一般的に使われます。これらの加工技術を用いることで、複雑な形状の部品や製品を効率的に生産することが可能です。また、染色や表面処理によって、さらなる機能性や美観を追求することもできます。MCナイロンMC801はその特性と加工方法から、さまざまなプロジェクトで適切な選択肢として考えられます。

MCナイロンMC801とMC901材質の比較

MCナイロン® MC801とMC901の基本比較

MCナイロン® MC801とMC901は、両方とも高品質の樹脂材料であり、特定のプロジェクトに適しています。MC801は摩耗や耐久性に優れており、機械部品や歯車などの高負荷部品に最適です。一方、MC901は高温に耐える能力があり、エンジン部品や電気部品などの高温環境で使用される部品に適しています。

これらの特性により、プロジェクトや製品の要件に応じて適切な材料を選択できます。例えば、MC801は機械的応力がかかる部分に、MC901は高温環境下での使用に適しています。材料の適切な選択は製品の性能や耐久性に直結するため、プロジェクトの成功に欠かせません。

MCナイロン® MC801とMC901は、それぞれの特性と加工方法を理解し、適切に活用することで、製品開発やプロジェクトにおいて優れた選択肢となります。

用途に応じた材質選択

MCナイロンMC801は、その優れた特性から様々な用途に適しています。例えば、耐摩耗性や耐薬品性に優れており、機械部品や工業製品の製造に最適です。この特性により、潤滑材料や歯車などの部品に広く使用されています。

その他にも、MCナイロンMC801は熱に強く、高温環境下での使用に適しています。例えば、自動車部品や電気部品など、高温にさらされる製品において信頼性の高い素材として重宝されています。

加工方法も簡単であり、機械加工や成形加工が容易に行えます。このため、製品の設計や製造プロセスにおいて効率的に活用することができます。

MCナイロンMC801はさまざまな産業において幅広く活用される汎用性の高い材料であり、あなたのプロジェクトに最適な選択肢の一つと言えます。

MCナイロンMC801の加工方法

切削加工

MCナイロンMC801は、耐摩耗性や強度に優れた特性を持つ素材です。この特性から、機械部品や工業製品など幅広い分野で使用されています。例えば、耐久性が求められる歯車やベアリング、歯科用器具などに利用されています。

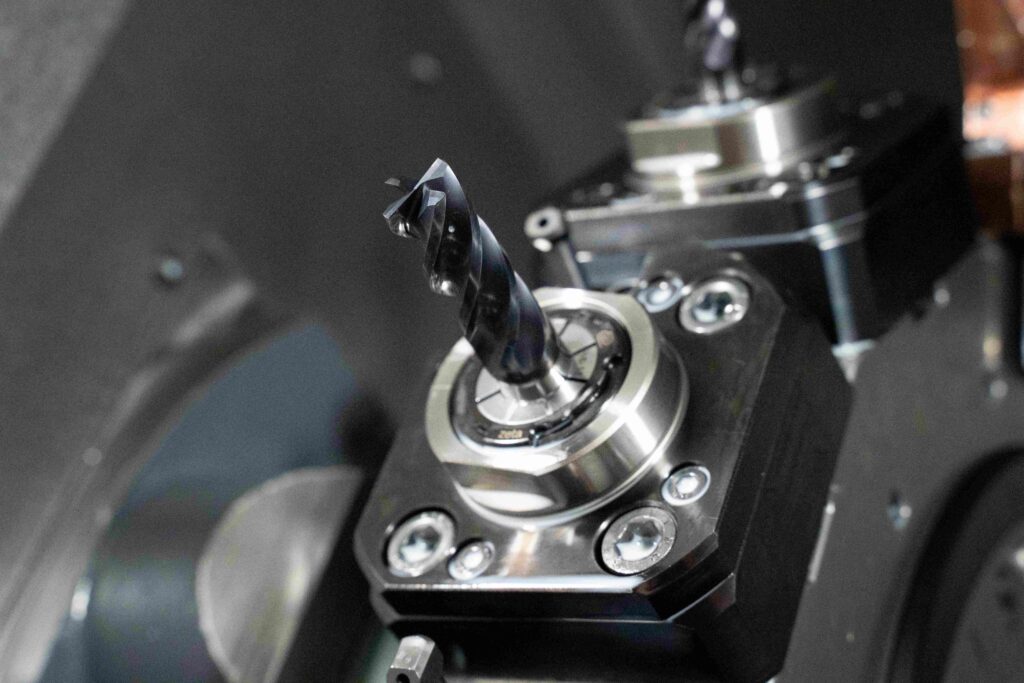

MC801の加工方法として、切削加工が一般的です。切削加工は、旋盤やフライス盤などの工具を使用して材料を削り取り、所定の形状に加工する方法です。MC801は切削しやすい素材であり、精密な加工が可能です。加工時には冷却液を使用することで、材料の熱を制御し、加工精度を高めることが重要です。

MCナイロンMC801は、その特性と加工性から、さまざまなプロジェクトにおいて最適な選択肢となり得ます。

熱成形加工

MCナイロンMC801は、耐熱性や機械的性質に優れた材料です。この特性から、熱成形加工に適しています。例えば、高温の環境下で使用される部品や耐摩耗性が求められる部品に最適です。MCナイロンMC801は、自動車部品、機械部品、工業部品などさまざまな分野で利用されています。

熱成形加工により、MCナイロンMC801は複雑な形状も容易に作成することができます。そのため、設計の自由度が高く、多様な用途に対応できます。また、耐摩耗性や耐熱性が要求される環境下でも安定した性能を発揮します。

MCナイロンMC801は、耐久性と信頼性を求められるプロジェクトに最適な選択肢となり得ます。熱成形加工による加工方法を活用することで、さまざまな産業分野でのニーズに応えることができるでしょう。

接着・溶接加工

MCナイロンMC801は、優れた接着・溶接加工特性を持つ素材です。この特性により、様々なプロジェクトで最適な選択肢となります。例えば、機械部品の組み立てや電子部品の固定など、幅広い用途に活用できます。MCナイロンMC801は、高い機械強度と耐摩耗性も備えており、長期間の使用にも適しています。これにより、製品の耐久性向上やメンテナンスの負担軽減に貢献します。加工方法も比較的容易であり、熱可塑性樹脂としての柔軟性も持っています。したがって、MCナイロンMC801は、製品開発や製造工程において効率的で信頼性の高い選択肢として注目されています。

MCナイロンMC801の応用例

一般的な使用例

[MCナイロンMC801の特性と加工方法:あなたのプロジェクトに最適な選択]

MCナイロンMC801は、耐摩耗性、強度、剛性に優れ、潤滑性が高い特性を持つ素材です。これらの特性から、機械部品や自動車部品などの工業製品の製造に最適です。その耐熱性や化学薬品に対する耐性も高く、厳しい条件下でも安定した性能を発揮します。

MCナイロンMC801の加工方法も比較的容易であり、成形加工や切削加工など、さまざまな加工技術に適しています。例えば、歯車やベアリングなどの精密部品から、部品の強度が必要な構造物まで幅広く対応可能です。

あなたのプロジェクトにMCナイロンMC801を選択すれば、耐久性に優れた製品を製造することができ、様々な産業分野で活用することができます。MCナイロンMC801は信頼性の高い素材であり、製品の性能向上に貢献します。

特殊な用途での使用例

MCナイロンMC801は、その耐熱性や機械的強度などの特性から、さまざまな特殊な用途で使用されています。例えば、自動車産業では、エンジン部品やギア部品などの高温での使用に適しています。さらに、電子機器製造では、絶縁体やギアなどの部品に広く利用されています。これは、MCナイロンMC801が高い絶縁性能と耐熱性を持つためです。

これらの特性により、MCナイロンMC801はあなたのプロジェクトにおいても最適な選択肢となる可能性があります。加工方法も比較的容易であり、CNC加工や射出成形など、さまざまな方法で加工することができます。そのため、需要に応じて柔軟に対応することが可能です。MCナイロンMC801は、高い性能と使いやすさから、幅広い産業分野で重要な役割を果たしています。

MCナイロン®と他の工業用プラスチックとの比較

MCナイロン®とPOMの比較

MCナイロンMC801は、機械的性能、耐久性、熱安定性に優れた素材です。この特性により、さまざまな産業分野で広く利用されています。例えば、自動車部品や機械部品などの耐摩耗性や強度が必要な部品に使用されています。また、化学耐性にも優れており、化学工業などの分野でも重宝されています。

加工方法としては、射出成型や押出成型など、幅広い加工技術が適用されています。このため、様々な形状やサイズの部品が生産されています。MCナイロンMC801は、その高い性能と加工しやすさから、あなたのプロジェクトに最適な選択肢の一つと言えるでしょう。

MCナイロン®とPTFEの比較

MCナイロンMC801は、その耐熱性や耐摩耗性などの特性からさまざまなプロジェクトにおいて優れた選択肢となります。この素材は高温環境においても優れた性能を発揮し、機械部品や工業製品に広く使用されています。例えば、エンジン部品や車輪などの摩擦を受ける部位での利用が挙げられます。

MC801の加工方法も比較的容易であり、成形加工や切削加工など様々な方法で加工することが可能です。そのため、設計上の自由度が高く、複雑な形状の部品にも対応できます。

したがって、MCナイロンMC801は耐熱性や耐摩耗性を必要とするプロジェクトにおいて最適な素材と言えます。その特性と加工方法を理解し、プロジェクトの成功に役立てることが重要です。

MCナイロンMC801の取り扱いと保守

保管方法

[heading]=MCナイロンMC901の特性と加工方法:あなたのプロジェクトに最適な選択

[text]=MCナイロンMC901は、優れた機械的性質や耐摩耗性を持つポリアミド系の樹脂です。この特性から、耐久性が求められる様々な産業分野で使用されています。

MCナイロンMC901は、高い物性を持っており、機械部品やギア、軸受けなどの加工に適しています。例えば、自動車業界では、エンジン部品や歯車などに使用されており、高い信頼性を発揮しています。

加工方法としては、射出成形や旋削加工などが一般的に使われます。射出成形は複雑な形状の部品を大量生産する際に適しており、旋削加工は精密な加工が必要な場合に適しています。

MCナイロンMC901は、その特性と加工性から、様々な産業分野で幅広く活用されており、プロジェクトにおいても最適な選択肢の一つとなり得ます。

保守とメンテナンス

MCナイロンMC801は、高い耐摩耗性、耐化学薬品性、熱変形温度を持つ材料であり、さまざまな産業で広く使用されています。この特性から、機械部品、工業機械、自動車部品などに最適です。例えば、自動車の歯車やベアリング、工業機械の軸受けなどに用いられています。

MCナイロンMC801の加工方法には、機械加工や成形加工があります。機械加工では、切削や研削などの方法を使用して加工します。一方、成形加工では熱や圧力を加えて型に流し込んで成形します。このような加工方法によって、MCナイロンMC801を効率的かつ精密に加工することが可能です。

したがって、MCナイロンMC801はその特性と加工性から、さまざまな産業で広く活用されており、プロジェクトにおいても優れた選択肢となることが期待されます。

MCナイロンMC801の選択ガイド

プロジェクトに適したMCナイロン®の選び方

MCナイロンMC801は、あなたのプロジェクトに適した選択肢となり得ます。この材料は優れた特性を持ち、さまざまな加工方法に適しています。例えば、MC901は耐摩耗性、耐化学薬品性、疲労強度に優れており、機械部品やギア、軸受などの高負荷部品に適しています。

MCナイロンは非常に堅牢であり、摩擦に強いため、潤滑剤を必要としないという利点があります。また、高温環境にも耐えられるため、厳しい条件下での使用に適しています。このような特性を持つMCナイロンMC801は、あなたのプロジェクトにおいて信頼性の高い素材として選択する価値があります。

したがって、プロジェクトに適したMCナイロン®を選ぶ際には、MC801の特性を活かした加工方法との組み合わせを検討することが重要です。最適な選択を行い、プロジェクトの成功に向けて一歩踏み出しましょう。

コストパフォーマンスと耐久性のバランス

MCナイロンMC801は、そのコストパフォーマンスと耐久性のバランスにおいて、さまざまなプロジェクトに最適な選択肢となります。この素材は、高い耐久性と強度を持ちながらコスト面でも優れており、費用対効果の高さが特徴です。

MCナイロンMC801は、自動車部品や機械部品などの産業製品に広く使用されています。これは、その耐摩耗性や耐熱性、そして潤滑性に優れているためです。具体的には、ギアや軸受などの摩耗が激しい部品に適しています。

このように、MCナイロンMC801はさまざまな分野で幅広く活用されており、その性能とコスト面からも優れた選択肢として注目されています。あなたのプロジェクトにおいても、MCナイロンMC801は信頼性の高い素材として検討に値するでしょう。

MCナイロンMC801の購入とサプライヤー選定

信頼できるサプライヤーの見つけ方

MCナイロンMC801は非常に耐熱性に優れた材料です。例えば、高温で使用される自動車部品や機械部品に使用されることがあります。このような環境下では、高い耐摩耗性が求められます。MCナイロンMC801はその性質を持っているため、これらの用途に最適です。

また、MCナイロンMC801は機械加工が比較的容易であり、精度の高い部品を製造するのに適しています。例えば、歯車や軸受などの部品に使用されることがあります。

このように、MCナイロンMC801は耐熱性や耐摩耗性に優れ、加工性も良いため、様々な産業分野で幅広く使用されています。あなたのプロジェクトにおいても、MCナイロンMC801は優れた選択肢となるでしょう。

カスタムオーダーと在庫品の選択肢

MCナイロンMC801は、その耐久性や耐熱性からさまざまなプロジェクトに適した選択肢となっています。例えば、自動車部品や産業機器の部品など、高い強度と耐熱性が必要な製品において重要な材料として使用されています。これは、繊維強化ナイロンによる特性であり、その特性は高い温度においても安定した性能を発揮します。

MCナイロンMC801の加工方法も重要です。熱可塑性樹脂であるため、射出成形や押出成形などの加工方法が一般的です。この材料は複雑な形状にも対応できるため、さまざまな設計ニーズに対応することができます。

したがって、MCナイロンMC801は、高い強度と耐熱性を必要とするプロジェクトにおいて優れた選択肢となります。加工方法も比較的容易であり、設計の幅も広がる利点があります。是非、あなたのプロジェクトにおいても検討してみてください。

まとめ

MCナイロンMC901には耐摩耗性や耐薬品性があり、高温下での耐熱性も優れています。また、湿気に対する耐性もあり、機械的性能が安定しています。これにより、様々な業界で使用されており、特に機械部品や自動車部品などの製造に適しています。 加工方法としては、切削加工や研削加工が一般的であり、精密加工も可能です。熱可塑性樹脂としては扱いやすく、幅広い用途に適しています。

工業用プラスチックの選び方:MCナイロンMC801のメリットを解説

工業用プラスチックの選定において、MCナイロンMC901は優れた素材です。その特性やメリットを理解することは、製品開発や設計において不可欠です。本記事では、MCナイロンMC901の選び方や利点について詳細に解説していきます。 工業用プラスチックの世界においてMCナイロンMC901はどのような地位を占めているのでしょうか。その素材特性や使いどころなど、知って得する情報をお伝えします。 工業製品の材料選定においてMCナイロンMC901を検討している方にとって、この記事はきっと役立つことでしょう。

MCナイロンMC801の概要

MCナイロンMC801とは

工業用プラスチックを選ぶ際に重要なのが、特定の材質のメリットを理解することです。MCナイロンMC801は耐熱性や耐摩耗性に優れており、機械部品や自動車部品など幅広い用途に利用されています。例えば、自動車のエンジン部品や歯車、機械装置の歯車などがあります。このような特性により、MCナイロンMC801は高い潤滑性と耐摩耗性を持ち、熱にも強いため長期間の使用にも適しています。工業用プラスチックを選ぶ際には、その材質の特性を理解することで、製品の品質や耐久性を向上させることができます。MCナイロンMC801はその優れた特性から、様々な産業分野で重要な役割を果たしています。

MCナイロンの基本的な特性

MCナイロンは、工業用プラスチックの一種であり、その選択には慎重さが求められます。MCナイロンMC801という特定の種類に焦点を当てると、その特長が見えてきます。まず、MCナイロンMC801は耐熱性に優れており、高温での使用に適しています。例えば、自動車部品やエンジン部品など、高温環境下での使用が必要な場面で重宝されます。さらに、MCナイロンMC801は機械的な強度も優れており、耐摩耗性にも優れています。これにより、耐久性が求められる産業機械や機械部品などで広く使用されています。結論として、MCナイロンMC801は耐熱性や機械的強度、耐摩耗性に優れた工業用プラスチックとして、さまざまな産業分野で重要な役割を果たしています。

MCナイロンMC801とMC901材質の比較

工業用プラスチックの選び方:MCナイロンMC801のメリットを解説

MCナイロンMC801とMC901材質の比較

MCナイロンは工業用プラスチックの中でも高い性能を持つ素材です。MCナイロンMC801とMC901はどちらも優れた特性を持っていますが、MC801は特に摩擦特性に優れており、潤滑性や耐摩耗性に優れています。これにより、機械部品やベアリングなどの摩擦が発生する部位に適しています。

一方、MC901は耐熱性に優れており、高温環境においても安定した性能を発揮します。例えば、エンジン部品や高温部品などに適しています。

どちらの材質も優れた特性を持っていますが、使用する環境や部品の要件に合わせて適切な材質を選択することが重要です。工業用プラスチックの選び方を正しく理解し、適切な材質を選定することで、製品の性能向上や耐久性の向上につながります。

MCナイロンMC801の特性と適用分野

物理的・化学的特性

工業用プラスチックの選び方:MCナイロンMC801のメリットを解説

MCナイロンMC801は、優れた物理的・化学的特性を持つ工業用プラスチックの一つです。この材料は耐摩耗性に優れており、摩擦や熱などの影響を受けにくい特徴があります。また、強度が高く、耐久性があるため、機械部品や工業製品など幅広い分野で利用されています。

MC901はさらに耐熱性に優れており、高温環境下でも安定した性能を発揮します。例えば、自動車部品や化学工業の設備など、高温での使用が必要な場面で重宝されています。このように、MCナイロンMC901は幅広い産業で重要な役割を果たしており、その優れた特性から選ばれる理由が明確です。

熱的特性と耐久性

工業用プラスチックを選ぶ際に重要な要素には、熱的特性や耐久性があります。例えば、MCナイロンMC801は、高い熱的特性を持ち、耐久性にも優れています。これは、高温環境下での使用や機械部品としての耐久性が求められる場面で威力を発揮します。具体的には、自動車部品や機械部品、工業機械など幅広い分野で利用されています。したがって、MCナイロンMC801は、厳しい環境下でも優れた性能を発揮する選択肢として注目されています。熱的特性と耐久性が重要な要素であることから、MCナイロンMC801は工業用プラスチックを選ぶ際の有力な選択肢となっています。

MCナイロンMC801の主な適用分野

工業用プラスチックの中でも、MCナイロンMC801は幅広い分野で優れた性能を発揮します。例えば、機械部品や自動車部品、電子部品などに広く使用されています。MCナイロンMC801は、その耐熱性や耐摩耗性、潤滑性などの特性によって、高い信頼性を持ち、長期間の使用にも適しています。また、化学薬品や油、溶剤にも強いため、幅広い環境下で安定した性能を発揮します。

工業用プラスチックを選ぶ際には、MCナイロンMC801のような特性を持つ材料が適している場面があります。そのため、適切な材料選定が重要です。MCナイロンMC801は、その特性を活かして様々な産業分野で幅広く活用されており、信頼性の高さから選ばれる理由があります。豊富な実績と性能を兼ね備えたMCナイロンMC801は、工業用プラスチックとしての選択肢の一つとして注目されています。

MCナイロンMC801の加工方法

加工前の準備

工業用プラスチックを選ぶ際に重要な要素は、材質や特性です。MCナイロンMC801は耐摩耗性や耐熱性に優れ、潤滑性も高い特徴があります。これは工業製品の耐久性や性能を向上させるのに役立ちます。例えば、自動車部品や機械部品などの製造に広く使用されています。MC801は高温環境下でも安定した性能を発揮し、耐摩耗性に優れるため、長期間の使用に適しています。そのため、高負荷や摩擦が発生する環境での利用に適しています。工業用プラスチックを選ぶ際には、MCナイロンMC801のメリットをしっかりと理解し、製品の性能向上に活かすことが重要です。

切削加工と成形加工

工業用プラスチックの選び方:MCナイロンMC801のメリットを解説

MCナイロンMC801とは、耐摩耗性に優れ、潤滑性が高く、高い強度を持つプラスチック材料です。切削加工と成形加工において、MCナイロンMC801は優れた性能を発揮します。

まず、切削加工において、MCナイロンMC801は刃物の摩耗が少なく、寿命が長い特性があります。このため、高精度な部品加工が可能であり、生産性が向上します。また、成形加工においても、高い熱変形温度を持つため、複雑な形状の部品を製造する際に適しています。

工業用プラスチックを選ぶ際には、MCナイロンMC801の耐摩耗性や潤滑性、強度を活かし、切削加工と成形加工において優れた性能を発揮する点を考慮すると良いでしょう。

加工時の注意点

工業用プラスチックの選び方:MCナイロンMC801のメリットを解説

MCナイロンMC801は、工業用プラスチックとして選ぶ際の一つの選択肢です。この素材は耐熱性や耐摩耗性に優れており、機械部品や車両部品など幅広い用途に利用されています。例えば、歯車や軸受けなどの高負荷部品に適しています。

MC801は摩擦特性が優れており、潤滑油を必要としないため、メンテナンスが簡単です。また、耐化学薬品性にも優れているため、特定の環境下での使用に適しています。

そのため、MCナイロンMC801は高耐久性や安定性を求められる産業に適した素材と言えます。選択肢の一つとして検討する価値があるでしょう。

MCナイロンと類似素材との比較

MCナイロンMC801と他のナイロン種の比較

MCナイロンMC801は工業用プラスチックの中で注目を集めています。MCナイロンMC801が他のナイロン素材と比べて優れている点は何でしょうか?まず、MCナイロンMC801は高い耐摩耗性を持ち、潤滑性に優れています。これにより摩耗が少なく、長期間使用しても性能が落ちにくいという特長があります。

さらに、MCナイロンMC801は耐化学性にも優れており、油や薬品などにも強いです。このような性質から、機械部品や自動車部品などの耐久性が求められる製品に広く使われています。MCナイロンMC801の特性を活かすことで、製品の耐久性や安定性を向上させることが可能です。

これらの特長から、MCナイロンMC801は工業用プラスチックとして幅広い分野で重要な役割を果たしています。その優れた特性を活かし、さまざまな産業分野で利用されている点が魅力的です。

MCナイロンと他の工業用プラスチックとの比較

工業用プラスチックを選ぶ際には、MCナイロンMC801の特長を理解することが重要です。MCナイロンMC801は、優れた機械的強度と耐摩耗性を備えており、耐熱性も高いです。これにより、様々な産業分野で幅広く利用されています。

MCナイロンMC801は、他のプラスチックと比較しても優れた特性を持っています。例えば、耐摩耗性に優れているため、摩擦が多い環境で使用する部品に適しています。また、耐熱性が高いため、高温下でも安定した性能を発揮します。

総じて、MCナイロンMC801は工業用途において信頼性の高い素材であり、様々な要求を満たすことができます。工業製品の設計や製造において、MCナイロンMC801の活用は効果的です。

選択基準と材料の特徴

工業用プラスチックを選ぶ際に重要なのは、使いやすさと耐久性です。例えば、MCナイロンMC801は優れた機械的特性と化学的耐久性を持ち、高温にも強い素材です。この特性により、機械部品や工業製品の製造に適しています。また、湿気や油にも強く、長期間使用しても変形しにくいので、安定した性能が期待できます。

工業用プラスチックの中でもMCナイロンMC801は、その優れた耐摩耗性や低摩擦係数などが特徴です。これにより、摩耗が少なく、静電気を帯びにくいため、機械部品の摩耗を軽減し、長寿命化が可能です。

つまり、MCナイロンMC801は高い性能と耐久性を兼ね備えた工業用プラスチックであり、様々な産業分野で幅広く活用されています。そのため、製品の性能向上やコスト削減を目指す際に有力な選択肢となるでしょう。

MCナイロンMC801の利点と適切な用途

MCナイロンMC801の主な利点

工業用プラスチックを選ぶ際、MCナイロンMC801は優れた選択肢です。この素材は耐摩耗性に優れており、潤滑性も高いため、機械部品や歯車などの摩耗が激しい部分に最適です。さらに、MCナイロンMC801は耐熱性にも優れており、高温環境下でも性能を維持します。例えば、自動車部品や機械工学において広く利用されています。また、MCナイロンMC801は化学薬品にも強く、耐薬品性が高いため、化学工業や医療機器などの分野でも重要な役割を果たしています。これらの特性から、MCナイロンMC801は幅広い産業分野で信頼され、重要な素材として活躍しています。

産業別適用例

工業用プラスチックの選び方:MCナイロンMC801のメリットを解説

工業用プラスチックの中でもMCナイロンMC801は、その優れた特性から幅広い産業で利用されています。高い機械的強度と優れた耐摩耗性を持つため、機械部品や歯車、車輪などの製造に適しています。

MCナイロンMC801のメリットは、耐摩耗性に優れることから、高速回転部品や高摩耗部品として優れた性能を発揮します。また、油や溶剤に対する耐性が高いため、化学薬品を扱う装置や環境にも適しています。

産業分野でMCナイロンMC801が活躍する例として、自動車産業での歯車やベアリング、機械部品の製造が挙げられます。さらに、建設機械や産業機械、プラント設備などでも幅広く利用されています。

MCナイロンMC801はその耐久性や耐摩耗性、化学薬品への耐性などが特長であり、工業用プラスチックとして信頼される理由です。

MCナイロンMC801を選ぶべきケース

工業用プラスチックの選び方を考える際、MCナイロンMC801は優れた選択肢です。MCナイロンMC801は耐久性に優れ、高い強度と剛性を持つため、機械部品や工業製品に適しています。例えば、歯車やベアリング、ギアなど、高摩耗部品として使用されることが多いです。化学薬品にも強く、耐摩耗性や腐食性にも優れています。さらに、湿気や油脂にも強いため、厳しい環境下でも安定した性能を発揮します。

MCナイロンMC801は自己潤滑性があり、摩擦抵抗が少ないため、潤滑油を必要とせず、メンテナンスが容易です。そのため、コスト削減や作業効率の向上にも貢献します。工業分野において信頼性と効率性を求める場合、MCナイロンMC801はおすすめの素材です。

結論

MCナイロンMC801の総合的な評価

MCナイロンMC801の総合的な評価

MCナイロンMC801は工業用プラスチックの中でも優れた材質として注目されています。その理由は、耐摩耗性や耐摷蝕性に優れていることです。これにより、機械部品や歯車など高摩擦環境での使用に適しています。

具体的な例として、自動車産業ではエンジン部品や歯車に広く使用されており、高い信頼性を誇っています。また、機械工業においても、耐久性が求められる部品として幅広く採用されています。

MCナイロンMC801のメリットは、その優れた物性により、長期間の使用に耐えることができる点です。工業用プラスチックを選ぶ際には、MCナイロンMC801の特性を考慮することで、信頼性の高い製品を製造することが可能となります。

選択のための最終的なアドバイス

工業用プラスチックの選び方を考える際、MCナイロンMC801のメリットに注目しましょう。MC801は優れた強度と摩擦特性を持ち、潤滑性にも優れています。この特性は高い耐久性と静音性を提供し、機械部品やギアなどの用途に最適です。さらに、耐熱性や化学薬品に対する耐性も優れており、幅広い産業で使われています。

MCナイロンMC801は工業用途において信頼性の高い素材であり、長期的なコスト削減にも貢献します。そのため、製品の寿命を延ばし、メンテナンスコストを低減することが期待できます。工業用プラスチックを選ぶ際には、MCナイロンMC801の優れた特性を活かし、効率的かつ経済的に製品を製造することが重要です。

今後の展望と市場の動向

工業用プラスチックの選び方:MCナイロンMC801のメリットを解説

MCナイロンMC801は、工業用プラスチックの中でも優れた特性を持っています。この素材を選ぶメリットは、耐摩耗性や耐熱性に優れていることです。例えば、自動車部品や機械部品など、高い耐久性が求められる製品に広く使用されています。

MC801は摩擦や熱に強いため、長期間の使用でも劣化が少なく、安定した性能を維持します。また、燃料や油に対する耐性も高く、厳しい環境下でも安心して使用できます。

工業用プラスチックを選ぶ際には、MCナイロンMC801の優れた特性を活かした製品を選ぶことで、製品の耐久性や信頼性を向上させることができます。MC801は幅広い産業で利用されており、その信頼性と耐久性により、需要が高まっています。

まとめ

工業用プラスチックの中でもMCナイロンMC801は、耐摩耗性や耐薬品性に優れており、機械部品や工業製品の製造に適しています。また、高温にも強く、耐熱性に優れているため、様々な環境での使用に適しています。MCナイロンMC801は、その堅牢な特性から、機械部品や自動車部品などの製造に広く利用されています。そのため、工業用プラスチックを選ぶ際には、MCナイロンMC801のメリットや適用範囲を確認することが重要です。

高性能プラスチックMC901の特性と用途解説

高性能プラスチックMC901は、現代の産業界でますます重要視されている材料の一つです。その耐熱性や耐久性は、さまざまな産業分野で広く活用されています。本記事では、MC901の特性や用途について詳しく解説します。

MC901はどのような特性を持ち、どのような用途に適しているのでしょうか?この記事を通じて、その特性や利点がどのように産業界で活かされているのかを探求していきます。また、MC901が他の材料と比較してどのようなメリットを持つのかについても詳しく解説します。

高性能プラスチックMC901は、今後の産業発展においてますます重要な役割を果たすことが期待されています。その特性や用途について正しく理解することで、さらなる産業革新や技術進化に貢献できる可能性があります。是非、この記事を通じてMC901の魅力に迫ってみてください。

MC901の概要

MC901とは

MC901は、高性能プラスチックの一種であり、その特性と用途について解説します。MC901は耐摩耗性や耐熱性に優れており、化学薬品にも強い特徴を持っています。これにより、機械部品や工業製品など幅広い用途に使用されています。具体的には、歯車、軸受、ガイド部品などの摩耗部品や、熱を伝導するパーツなどに幅広く利用されています。

例えば、自動車産業では、エンジン部品やブレーキ部品などにMC901が使用されており、その耐久性と信頼性が高く評価されています。また、電子機器産業では、高温環境における部品としても利用されており、安定した性能を発揮しています。

MC901の特性を活かした製品はさまざまな産業で重要な役割を果たしており、その需要はますます高まっています。

MCナイロン®との関連性

記事タイトル: 高性能プラスチックMC901の特性と用途解説

MC901は高性能プラスチックであり、さまざまな用途で使われています。この素材は耐摩耗性、耐薬品性、および耐熱性に優れています。特に、機械部品や自動車部品などの工業製品に広く使用されています。

例えば、歯車やベアリング、シールなどの高摩耗部品にMC901が選ばれる理由は、その優れた摩耗性能にあります。また、化学薬品にさらされる環境で使用される部品にも適しており、その耐薬品性が活かされています。

さらに、高温環境下での使用においても、MC901は安定した性能を発揮します。そのため、エンジン部品やポンプ部品など、高温に晒される部品としても広く利用されています。

このように、MC901はその特性により、産業分野で幅広く活用されており、将来的にもさらなる進化が期待されています。

MC901の基本的な性質

MC901は、高性能プラスチックの一種であり、その基本的な性質を理解することが重要です。MC901は耐熱性に優れ、化学薬品にも強い特徴を持っています。さらに、摩擦や腐食にも強いため、機械部品や工業製品など幅広い用途に使用されています。

MC901の材質は耐久性が高く、長期間使用しても変形が少ないため、信頼性が高いのが特長です。例えば、自動車部品や電子機器の部品など、高いパフォーマンスが求められる分野で広く活用されています。

このようにMC901は、その特性からさまざまな産業で活躍しており、その信頼性と耐久性から幅広い用途に適しています。MC901は高性能プラスチックとして、今後もさらなる進化が期待される素材のひとつと言えます。

MC901の特性

機械的特性

MC901は、高性能プラスチックの一種であり、その優れた機械的特性により幅広い用途で利用されています。この材料は、耐摩耗性、耐薬品性、耐疲労性に優れており、機械部品や自動車部品、医療機器、電子部品などさまざまな分野で重要な役割を果たしています。

MC901は、その耐摩耗性によって、機械部品の摩耗が少なく長寿命であることが特長です。また、耐薬品性によって化学薬品に対しても安定した性能を発揮し、幅広い環境で使用することができます。

例えば、自動車部品では、エンジン部品や歯車などに利用されることがあります。医療機器では、外科用器具や人工関節などにも応用されています。このように、MC901の特性はさまざまな産業分野で重要な役割を果たしており、その用途は今後さらに拡大していくことが期待されています。

熱的特性

MC901は、高性能プラスチックの一種で、その熱的特性は非常に優れています。例えば、高温下でも変形しにくく、耐熱性に優れています。この特性から、自動車部品や電子機器の部品など、高温環境で使用される製品に広く活用されています。さらに、耐薬品性や機械的強度も優れており、長期間安定した性能を発揮します。これらの特性から、工業製品や医療機器など多岐にわたる分野でMC901が重要な材料として使用されています。日本や世界中の多くの産業分野でMC901の用途が広がっており、その性能と信頼性が高く評価されています。

化学的耐性

MC901は、高性能プラスチックであり、耐久性に優れています。化学的な薬品に対しても優れた耐性を持ち、さまざまな環境下で安定した性能を発揮します。例えば、化学工場や自動車産業などで広く利用されています。MC901は、高温にも強く、潤滑性が優れているため、低摩擦や耐摩耗性にも優れています。そのため、機械部品や軸受など、摩擦が起こりやすい環境での使用に適しています。高性能プラスチックMC901は、幅広い産業で使用されており、その特性から幅広い用途に活用されています。

MC901の耐摩耗性と衝撃強度

MC901は、高性能プラスチックの一種であり、その耐摩耗性と衝撃強度が特に注目されています。MC901は耐摩耗性に優れており、摩擦や擦過による劣化が少ないため、機械部品や工業部品として広く使用されています。また、MC901は衝撃に対する強度も高く、破損しにくい特性を持っています。

たとえば、自動車部品や機械装置の歯車など、高い耐久性が求められる場面でMC901が活躍しています。また、環境条件が厳しい産業分野や機械工学の分野でも、その特性を活かして幅広く利用されています。

このように、MC901の耐摩耗性と衝撃強度はさまざまな産業分野で重要な役割を果たしており、その特性を活かした製品開発が盛んに行われています。MC901は高性能プラスチックとして、さまざまな用途において信頼性の高い材料として注目されています。

MCナイロン®のグレードと特徴

標準グレードとMC901の比較

MC901は、高性能プラスチックの一種です。標準グレードのプラスチックと比べて、MC901は耐熱性、耐摩耗性、そして化学耐性に優れています。この特性から、自動車部品、機械部品、産業機器など、高い性能が求められるさまざまな分野で広く使用されています。

例えば、自動車のエンジン部品では、高温環境に耐えることが重要です。MC901はそのような厳しい条件下で優れたパフォーマンスを発揮し、信頼性の高い部品として採用されています。

その他にも、MC901は潤滑性にも優れており、機械部品の摩耗を抑える効果があります。化学薬品に対する耐性も高く、耐食性に優れているため、工業用途で幅広く活躍しています。このように、MC901はその優れた特性から多岐に渡る用途で重宝されています。

特殊グレードの紹介

高性能プラスチックMC901は、耐摩耗性や耐摩耗性などの優れた特性を持っています。この特殊な材料は、機械部品や自動車部品、航空宇宙産業など、さまざまな分野で幅広く利用されています。例えば、自動車の歯車や機械装置の部品において、MC901は高い強度と耐久性が求められる環境で活躍します。航空宇宙産業では、軽量で耐熱性に優れたMC901が航空機の部品として採用されています。

これらの用途においてMC901は信頼性が高く、長期間にわたって安定した性能を発揮します。そのため、製造業や産業分野において、MC901は欠かせない素材となっています。特殊グレードのプラスチックMC901は、幅広い用途で高い評価を受けており、今後もさらなる発展が期待されています。

グレード別の性能比較

高性能プラスチックMC901は、その耐熱性や耐摩耗性などの特性からさまざまな産業で広く利用されています。例えば、自動車業界ではエンジン部品や歯車などの部品に使用されており、その信頼性の高さが評価されています。また、医療機器や航空機部品といった分野でもMC901は重要な役割を果たしています。

さらに、MC901は耐薬品性にも優れており、化学業界においても幅広い用途があります。高性能プラスチックならではの性能が求められる環境で、MC901はその信頼性と耐久性から選ばれています。

そのため、MC901は様々な産業で幅広く利用されているプラスチックであり、その特性により多くの需要が見込まれています。

MCナイロン®と他の材質との比較

MCナイロン®とジュラコン(POM)の比較

「高性能プラスチックMC901の特性と用途解説」

MC901は熱に強く、耐摩耗性が高いプラスチックです。この材料は潤滑性にも優れており、化学薬品にも強く対応可能です。これらの特性から、MC901は様々な産業で幅広く利用されています。

例えば、自動車産業では、エンジン部品や歯車などの高温で摩擦が発生する箇所にMC901が使用されています。また、医療機器や航空機部品にも採用されることがあります。その堅牢さと耐久性から、厳しい環境下でも安定した性能を発揮します。

MC901はその信頼性と多様な用途から、産業界で高い評価を受けています。これからもさらなる技術革新により、MC901の可能性は広がることでしょう。

類似素材との性能差

MC901は、その高性能なプラスチック素材として注目されています。類似の素材と比較すると、MC901は耐熱性や耐摩耗性に優れています。これは、熱や摩擦にさらされる環境での優れた性能を意味します。例えば、自動車部品や機械部品など、高温で摩擦が発生する場面でMC901は優れた適性を示します。

さらに、MC901は化学薬品にも強く、耐薬品性が高いことも特徴の一つです。この特性から、化学プラントや医療機器など、化学薬品に触れる環境での使用に適しています。

これらの特性から、MC901は幅広い産業分野で用途が見いだされています。自動車業界や電子機器産業など、さまざまな分野でMC901の優れた性能が活かされています。高性能プラスチックMC901は、多様な産業で重要な役割を果たしています。

MC901の加工方法

成形加工技術

MC901は、高性能プラスチックで、様々な用途に広く使われています。この材料は耐熱性に優れ、耐摩耗性や化学薬品に対する耐性も高い特性を持っています。例えば、自動車業界ではエンジン部品やギア、電子機器ではコネクターやハウジングなどに使用されています。さらに、医療機器や食品関連の機器、工業機械など幅広い分野で利用されています。

MC901は、耐久性や耐候性に優れ、軽量であるため、機械部品や電子部品などの製造に最適です。また、加工性が良く、精密な成形加工技術が要求される製品にも適しています。

これらの特性から、MC901は様々な産業で重要な役割を果たしており、今後も需要が増加することが期待されています。MC901の優れた特性を活かして、さまざまな製品や産業に革新をもたらすことができるでしょう。

切削加工のポイント

MC901という高性能プラスチックは、耐熱性や耐薬品性に優れ、機械部品や産業機器など幅広い用途に使われています。この特性から、自動車部品や医療機器、電子機器など様々な分野で重要な役割を果たしています。たとえば、自動車のエンジン部品には高温での耐久性が求められるため、MC901が採用されることがあります。また、医療機器では薬品との接触が避けられないため、耐薬品性が重要となります。

したがって、MC901はその特性から、耐熱性や耐薬品性が必要な産業や製品において幅広く活用されています。このような特性を持つMC901は、今後さらなる需要が見込まれる素材であり、産業界での重要性が高まっています。

加工時の注意事項

【高性能プラスチックMC901の特性と用途解説】

MC901は、高い機械的特性を持つプラスチック材料です。この特性により、耐熱性や耐摩耗性に優れており、様々な産業分野で幅広く利用されています。例えば、自動車部品や工業機械部品、医療機器などに広く使われています。

このプラスチックは、化学薬品にも耐性があり、耐久性に優れているため、厳しい環境下での使用にも適しています。さらに、軽量で加工しやすいという特長もあり、製品の設計自由度が高くなっています。

そのため、MC901は、高性能を求める産業分野で重要な役割を果たしており、今後もさらなる発展が期待されています。

MC901の用途と応用分野

一般的な用途

高性能プラスチックMC901は、耐熱性や耐摩耗性に優れています。これらの特性から、工業製品の部品や機械部品に広く使用されています。例えば、化学工業や自動車産業における重要な部品に採用されています。また、医療機器や航空機部品など、高い信頼性が求められる分野でも使用されています。さらに、電気・電子部品にも利用され、優れた絶縁性能を発揮します。MC901は軽量かつ強固な材料であり、その多様な特性から幅広い分野で重要な役割を果たしています。これらの特性を活かし、様々な用途で活躍しているMC901は、現代の産業界において欠かせない存在と言えるでしょう。

工業分野での応用例

[特性と用途解説:高性能プラスチックMC901]

高性能プラスチックMC901は、その優れた耐摩耗性や耐薬品性などの特性により、様々な工業分野で幅広く活用されています。

このプラスチックは、自動車産業において歯車やベアリング、シールなどの部品として使用されることがあります。摩擦や化学薬品にさらされる部位での優れた耐久性が求められるため、MC901は重要な役割を果たしています。

また、医療機器や食品関連業界でもMC901は広く利用されています。例えば、手術用具やポンプ部品など、高い耐熱性が求められる場面で活躍しています。

このように、MC901の特性はさまざまな産業分野で重要な役割を果たし、その用途は今後も拡大が期待されています。

特殊環境下での使用事例

[特性と用途解説]:プラスチックMC901は、高性能な材料として注目されています。この材料は耐摩耗性や耐熱性に優れており、化学薬品にも強い特徴を持っています。これらの特性から、工業製品や自動車部品、電子機器など幅広い分野で使用されています。例えば、自動車の歯車や軸受け、工作機械の部品などに使用されています。

MC901はさまざまな特殊環境下でも優れた性能を発揮します。例えば、海水や化学薬品が多く使用される海洋機器や石油関連機器、さらに高温多湿な環境下での耐久性が求められる産業機器などで重宝されています。そのため、MC901は厳しい環境下での使用が必要な機器や部品に適した優れたプラスチック材料と言えます。

MC901の取り扱いとメンテナンス

保管と取り扱いの基本

高性能プラスチックMC901は、その優れた特性から幅広い用途で活躍しています。MC901は耐摩耗性に優れ、摩擦による摩耗が少ないため、機械部品や工業製品などの耐久性向上に貢献しています。さらに、化学薬品にも強く、耐薬品性が高いことから化学工業や医療機器などの分野でも重宝されています。

例えば、自動車業界では、エンジン部品やギアなどにMC901が使用されており、高温環境下でも安定した性能を発揮します。また、電気・電子部品にも利用され、絶縁性や耐熱性が求められる環境で重要な役割を果たしています。

MC901はその高性能な特性から、様々な分野で幅広く活用されており、今後もさらなる発展が期待されています。

長期使用におけるメンテナンス

高性能プラスチックMC901の特性と用途解説

MC901は、耐熱性や耐薬品性に優れたプラスチックであり、様々な産業分野で幅広く利用されています。例えば、自動車部品や航空宇宙産業における部品製造、医療機器の部品、電子機器のケースなどに利用されています。その耐久性や機械的な強度から、高い性能を発揮し、長期間にわたり安定した性能を維持します。

MC901は、環境にやさしくリサイクルが可能な素材でもあるため、サステナビリティに配慮した製品開発にも貢献しています。さらに、耐摩耗性や軽量性などの特性から、製品の信頼性向上やコスト削減にも貢献しています。高性能プラスチックMC901は、その多様な特性と用途において、産業界で重要な役割を果たしています。

リサイクルと環境への配慮

MC901は高性能プラスチックで、耐久性や耐熱性に優れています。これにより、機械部品や工業部品など幅広い分野で利用されています。たとえば、自動車のエンジン部品や電子機器の筐体などでよく使用されています。さらに、化学薬品の耐性や電気絶縁性能も優れており、厳しい環境下でも安定した性能を維持します。また、MC901は軽量で加工しやすいため、製品の軽量化や複雑な形状の部品製造にも適しています。環境への配慮も重要であり、MC901はリサイクルが可能な点も魅力です。これらの性質から、MC901は様々な産業分野で信頼され、幅広い用途に活用されています。

MC901の選定と購入ガイド

材質選定のポイント

高性能プラスチックMC901の特性と用途解説

MC901は高性能プラスチックの一種であり、その特性や用途について解説していきます。

MC901の特性の一つは耐熱性が高く、機械部品や電子部品などの用途に適しています。また、化学薬品にも強く、耐薬品性に優れています。

さらに、MC901は摩擦特性にも優れており、潤滑剤が不要な場面で活躍します。そのため、機械部品の摩耗を抑えるために使用されることがあります。

例えば、自動車や航空機の部品、産業機械の歯車などにMC901が使用されています。これらの分野での需要が高まる中、MC901の特性が活かされてさまざまな用途で利用されています。

MC901の特性を理解し、適切な用途で活用することで、製品の性能向上や耐久性の向上に繋がります。

サプライヤー選びのコツ

高性能プラスチックMC901の特性と用途解説

M C 9 0 1は、優れた耐熱性や耐摩耗性を持つプラスチックです。その特性から、工業製品の様々な部品に広く使用されています。例えば、自動車部品、機械部品、電子機器部品などに応用されています。

このプラスチックは、高い剛性と耐久性を備えており、さまざまな環境条件下で安定した性能を発揮します。そのため、厳しい環境下で使用される部品に求められる耐久性や信頼性を満たすことができます。

M C 9 0 1の特性を活かして、製品の寿命を延ばしたり、性能を向上させることが可能です。高性能プラスチックMC901は、産業界において重要な材料として広く活躍しています。

コストパフォーマンスの考慮

MC901という高性能プラスチックは、耐熱性、耐摩耗性、化学耐久性に優れた材料です。これらの特性から、自動車産業や航空宇宙産業、医療機器産業など幅広い分野で使用されています。例えば、自動車部品としては、エンジン部品や歯車、車輪などに採用され、高い安定性が求められる航空宇宙産業では、航空機の部品や装置にも利用されています。また、医療機器では、高い耐久性と安全性が要求されるため、手術器具や人工関節などに用いられています。MC901の特性により、信頼性が高く、長期間安定した性能を発揮するため、さまざまな産業で重要な材料として利用されています。

まとめ

高性能プラスチックMC901は、耐熱性や機械的な強度に優れており、電気絶縁性も高い特長を持っています。そのため、自動車や電気機器、産業機械などさまざまな分野で幅広く利用されています。MC901の材質は、ポリアミド樹脂の一種であり、金属に比べて軽量で耐摩耗性にも優れています。特性や用途について詳しく解説します。

耐久性と高強度を誇るMC901の利点と加工方法

MC901とは:耐久性と高強度の基礎知識

MC901材質の紹介と基本特性

MC901は、摩耗や摩擦に対して優れた耐性を持ち、高い機械的強度を誇るナイロン材料です。主に機械部品やギア、ベアリングなど、動的な負荷がかかる環境で使用されます。以下はMC901の主な特性です:- 耐摩耗性:優れた摩耗抵抗を持ち、長寿命を提供。

- 高強度・高靭性:高い引張強度と耐衝撃性を発揮。

- 良好な化学的耐性:多くの化学薬品や溶剤に耐性を持つ。

- 低摩擦係数:摩擦が少なく、動作部品の効率を向上させます。

MCナイロン®と標準ナイロンの比較

| 特性 | MCナイロン® | 標準ナイロン |

|---|---|---|

| 耐摩耗性 | 高い | 中程度 |

| 機械的強度 | 高い | 中程度 |

| 靭性 | 高い | 低~中程度 |

| 加工性 | 良好 | 良好 |

| 吸水率 | 中程度 | 高い |

| 耐薬品性 | 良好 | 中程度 |

MCナイロンとジュラコン(POM)の物性の違い

| 特性 | MCナイロン® (ナイロン6) | ジュラコン(POM) |

|---|---|---|

| 機械的強度 | 高い | 高い |

| 耐摩耗性 | 非常に高い | 高い |

| 摩擦係数 | 中程度 | 低い |

| 耐衝撃性 | 高い | 中程度 |

| 耐薬品性 | 良好 | 良好 |

| 吸水性 | 高い | 低い |

| 加工性 | 良好 | 非常に良好 |

MCナイロン®の特徴とグレード

MCナイロン®の耐久性と強度について

MCナイロン®は、優れた耐摩耗性、高い機械的強度、耐衝撃性を持ち、過酷な条件下でも長期間使用できる耐久性を誇ります。これにより、摩擦や圧力がかかる部品に最適です。以下はMCナイロン®の主な特徴です:- 耐摩耗性:摩擦が多い環境でも長期間の使用に耐える。

- 高強度・高靭性:引張強度が高く、強い衝撃にも耐える。

- 優れた加工性:切削加工や成形が容易で、高精度な部品を作成可能。

- 安定した物理的性質:温度や湿度の変化に対して安定しており、長期間使用しても性能が落ちにくい。

MCナイロン®の各グレードとその用途

MCナイロン®は用途に応じて異なるグレードが提供されており、それぞれに特有の特性があります。代表的なグレードとその用途は以下の通りです:| グレード | 特徴 | 主な用途 |

|---|---|---|

| MCナイロン® 6 | 高い耐摩耗性、優れた耐衝撃性 | 自動車部品、ギア、ベアリング、摩耗部品 |

| MCナイロン® 66 | 強度と耐熱性に優れ、幅広い温度範囲で使用可能 | 高温環境での機械部品、電子機器、モーターケース |

| MCナイロン® ガラスフィラー | ガラス繊維強化でさらに高い強度と剛性 | 高負荷がかかる機械部品、構造部品、押出成形部品 |

| MCナイロン® オイルイン | 自潤性があり、オイルを含んだタイプ | 自潤性を必要とするギア、スライド部品、モーター部品 |

類似素材との比較:MCナイロン®の独自性

| 特性 | MCナイロン® | 標準ナイロン (ナイロン6) | POM (ジュラコン) |

|---|---|---|---|

| 耐摩耗性 | 非常に高い | 高い | 高い |

| 機械的強度 | 高い | 中程度 | 高い |

| 摩擦係数 | 中程度 | 高い | 低い |

| 耐衝撃性 | 高い | 中程度 | 中程度 |

| 耐熱性 | 良好 | 良好 | 優れた |

| 加工性 | 良好 | 良好 | 非常に良好 |

| 吸水性 | 高い | 高い | 低い |

まとめ

MC901は耐久性と高強度を誇る素材であり、さまざまな産業分野で利用されています。この素材は化学薬品にも耐性があり、摩耗にも強いため、機械部品や工業製品に適しています。加工方法としては、切削加工や成形加工が一般的であり、高精度な加工も可能です。MC901はその特性から、自動車部品や航空機部品など、高い性能が求められる製品に幅広く利用されています。「MC901」耐熱特性とその活用法

ご覧いただきありがとうございます。今回は、「MC901」の耐熱特性とその活用法について掘り下げていきたいと思います。

MC901は、その優れた耐熱特性で注目を集めています。この素材はどのようにして熱に耐えることができるのでしょうか?そして、その特性をどのように活かすことができるのでしょうか?そんな疑問にお答えしていきます。

熱に強い素材が求められる様々な分野で、MC901は幅広く活用されています。その可能性と利点について、具体的な事例を交えながらご紹介していきます。

MC901の耐熱特性がもたらす効果と、その活用法について、この記事で詳しく解説していきます。耐熱素材の基礎知識から応用まで、MC901に関する情報を広く網羅していきます。ご一読いただき、MC901の世界に触れてみてください。

「MC901」耐熱特性とは

MC901の基本情報

MC901の基本情報

MC901は、耐熱特性に優れた素材であり、様々な産業で広く活用されています。例えば、自動車産業ではエンジン部品や排気システムなどの耐熱部品として、航空宇宙産業では高温環境下での安定性が求められる部品として使われています。さらに、医療機器や電子機器でもその耐熱性が重宝されています。

MC901は高い耐熱性だけでなく、耐摩耗性や化学耐性にも優れており、長期間にわたって安定した性能を発揮します。そのため、環境条件の厳しい産業において信頼性の高い素材として重要な役割を果たしています。

MC901の耐熱特性は、産業界で広く認められており、今後さらなる活用が期待されています。その性能を活かし、さまざまな産業における革新的な製品開発や技術革新が進むことで、産業界全体の発展に寄与することが期待されます。

「MCナイロン®」との関係

「MC901」耐熱特性とその活用法

MCナイロン®は、耐熱特性が優れていることから、さまざまな産業分野で活用されています。例えば、自動車部品や電子機器の部品、産業機械の歯車などに広く使用されています。この耐熱性の高さにより、高温環境での使用にも適しており、耐摩耗性や寸法安定性にも優れています。さらに、化学薬品にも強いため、耐薬品性も高い特性を持っています。

MC901の耐熱特性は、製品の長寿命化や信頼性向上につながります。そのため、エンジニアリングプラスチックとしての需要が高まっています。産業界において高い評価を受けるMCナイロン®は、今後もさらなる活用が期待されています。

耐熱性能の概要とメリット

MC901は、耐熱性に優れた特性を持つ素材です。この特性により、高温環境下での安定した性能を発揮し、さまざまな産業分野で幅広く活用されています。例えば、自動車部品や産業機械部品、電子部品などの製造において、MC901はその耐熱性から信頼されています。さらに、化学薬品や食品加工の分野でも使用され、その耐候性や耐薬品性も高く評価されています。

このように、MC901の耐熱特性は、様々な環境下で安定した性能を発揮し、長期間にわたって利用されることが期待されています。産業分野において、信頼性や耐久性が求められる製品の製造において、MC901は重要な役割を果たす素材であり、その活用範囲は今後さらに拡大していくことが予想されます。

MC901耐熱特性のテスト結果

「MC901」耐熱特性とその活用法

MC901は、耐熱特性に優れた素材です。高温環境での安定性が求められる産業分野や自動車部品などさまざまな分野で活用されています。例えば、自動車エンジン部品や電子部品、医療機器などに広く使われています。MC901は耐熱性が高く、長期間の使用にも耐えるため、信頼性が高いと評価されています。

このような耐熱特性を活かして、MC901は熱を帯びる環境や高温条件下での使用に適しています。そのため、熱を発する部品や機械の部品など、耐熱性が求められる製品に広く利用されています。MC901の活用により、製品の耐久性や性能が向上し、さまざまな産業分野でのニーズに応えることができます。

MCナイロン®の特徴と加工方法

MCナイロン®の物理的性質

MC 901は、耐熱性に優れた素材であり、高温環境下でも安定したパフォーマンスを発揮します。この特性から、自動車や航空宇宙産業などの分野で幅広く活用されています。例えば、エンジン部品や機械部品、電気絶縁材料などに使用されています。さらに、耐摩耗性や耐化学薬品性も高く、耐久性にも優れています。

MC 901は、耐熱特性が求められる環境での信頼性が高いため、さまざまな産業分野で重要な役割を果たしています。その耐熱性能を活かして、高温環境下での安定した機能性を提供し、製品の耐久性や性能を向上させることができます。これにより、製品の品質向上や製造業の生産性向上に貢献しています。MC 901の耐熱特性は、様々な産業分野において革新的な解決策を提供しています。

加工方法と加工時の注意点

「MC901」は耐熱特性に優れた素材であり、さまざまな産業や製品に活用されています。この特性を活かすためには、適切な加工方法と加工時の注意点が重要です。

まず、耐熱特性を最大限に引き出すためには、適切な温度と圧力での加工が欠かせません。例えば、高温での成形や圧縮成形などが一般的です。また、加工時には素材の特性を理解し、過剰な力を加えないように注意することが大切です。

さらに、MC901の耐熱特性を実感するためには、実際の使用状況に即した加工が必要です。自動車部品や電子機器など、さまざまな分野での活用が期待されています。

要するに、MC901の耐熱特性を最大限に活用するためには、適切な加工方法と加工時の注意点を遵守することが重要です。

耐熱性における加工の特別な配慮

MC901は、耐熱特性に優れた素材です。この素材は非常に高い温度に耐えることができるため、様々な産業で活用されています。例えば、自動車産業では、エンジン部品や排気システムなどに使用されています。さらに航空宇宙産業では、機体内部やエンジン部品にも採用されています。

MC901の耐熱特性は、その加工方法に特別な配慮が必要です。加工工程において温度や圧力の管理が重要であり、適切な技術と設備が求められます。加工の際には素材の特性を理解し、適切な手法で取り扱うことが重要です。

したがって、MC901を効果的に活用するためには、耐熱特性に加えて加工の過程にも注意を払うことが肝要です。適切な加工を行うことで、この優れた素材の性能を最大限に引き出し、さまざまな産業分野での活用が可能となります。

MCナイロンと類似素材の比較

MCナイロンと他のナイロン素材

MC901は、耐熱特性に優れたナイロン材料です。この特性を活かして、自動車部品や電子部品などの高温環境で使用される製品に広く活用されています。MC901は、耐熱温度が高いため、エンジン部品やベアリング、歯車などの部品製造に適しています。

その他のナイロン素材と比較して、MC901は高温下でも安定した性能を発揮し、耐摩耗性や潤滑性にも優れています。これにより、様々な産業分野で幅広く使用されています。

例えば、自動車業界では、エンジンやトランスミッション部品にMC901が採用されており、その耐熱性と耐摩耗性が重要な役割を果たしています。

MC901は、その特性を活かして様々な製品の性能向上に貢献し、産業界における重要な素材として注目されています。

MCナイロンとPOMの物質的な違い

MC901は、耐熱特性に優れた素材であり、様々な産業分野で活用されています。MCナイロンと比較すると、MC901は高い耐熱性を持ち、熱に強い特性があります。例えば、自動車部品や電子部品など、高温環境下で使用される製品に適しています。このような特性から、MC901は機械部品や工業製品の製造に広く活用されています。耐摩耗性や潤滑性にも優れており、長期間にわたる安定した性能を提供します。熱や摩擦にさらされる環境で信頼性が求められる製品において、MC901の使用は適切です。耐熱特性を求めるアプリケーションにおいて、MC901は優れた選択肢となっています。

用途に応じた素材選択のポイント

「MC901」は耐熱特性に優れた素材です。熱に強く、高温環境下での安定性が高いため、さまざまな産業分野で活用されています。

例えば、自動車産業ではエンジンパーツや排気システムなどの部品に使用されており、高温にさらされる状況でも性能を維持します。また、電子機器の基板やケーブルなどの部品にも採用されており、長時間の稼働や高負荷下でも安定した動作を実現しています。

MC901の耐熱特性は、様々な産業分野における信頼性と耐久性を向上させることができます。そのため、環境条件や使用目的に合わせて適切な素材を選択することが重要です。MC901のような優れた素材を活用することで、製品の性能向上や品質の向上につながることが期待されています。

「MCナイロン青」の特徴と活用法

MCナイロン青の基本特性

MC901は、高い耐熱性を持つポリアミド樹脂の一種です。この耐熱性は、機械部品や電子部品など、高温で使用される多くの製品に適しています。例えば、自動車のエンジンパーツや電子機器などが挙げられます。MC901は、その優れた耐熱特性から、幅広い産業分野で活用されています。

この耐熱性によって、MC901は高い温度に耐え、変形や劣化を最小限に抑えることができます。したがって、長期間安定した性能を発揮し、製品の信頼性を高めることができます。さらに、その耐薬品性や機械的強度も優れており、多岐に渡る用途に適しています。

MC901の耐熱特性は、製品の品質や耐久性を向上させることにつながります。そのため、産業界ではMC901の利用が広がりつつあり、今後もさらなる活用が期待されています。MC901は、高い耐熱性と信頼性から、多様な産業で重要な役割を果たす素材として注目されています。

MCナイロン青の耐熱性と耐久性

MCナイロン青は高い耐熱性と耐久性を持つことが特徴です。高温環境下でも変形しにくく、強度を保ちます。例えば、自動車部品や工業製品などの耐熱性が求められる製品に使用されています。この耐熱性と耐久性により、熱に晒される環境でも安定した性能を発揮します。耐久性も高く、長期間の使用にも適しています。日常生活では、電化製品やスポーツ用具などでも利用されています。MCナイロン青の優れた性質は、様々な産業分野で幅広く活用されています。耐熱性と耐久性が求められる製品開発において、MCナイロン青は重要な役割を果たしています。

業界別の活用例と事例紹介

「MC901」は耐熱特性に優れているため、さまざまな分野で活用されています。例えば、自動車産業ではエンジンルーム内の高温環境において部品の耐熱性能が求められます。MC901はその需要に応えるために広く使用されており、信頼性の高さが評価されています。

また、電子機器の中でも高温にさらされる箇所にMC901が使用されることがあります。その他にも建築材料や工業製品にも応用され、その優れた耐熱特性が評価されています。

このように、MC901の耐熱特性はさまざまな産業分野で重要な役割を果たしており、その活用範囲は広がる一方です。耐熱性が求められる環境において、MC901は信頼できる選択肢として注目されています。

MCナイロンの性能と特徴の詳細解説

機械的特性の総覧

「MC901」は耐熱特性に優れた素材であり、さまざまな産業で活用されています。その耐熱性能は、高温での安定性が求められる環境で重要な役割を果たします。たとえば、自動車産業ではエンジン部品や機械部品に使用され、耐摩耗性や耐熱性が評価されています。このような特性により、高温環境下でも安定した性能を維持できるため、幅広い用途で活躍しています。

さらに、化学工業や航空宇宙産業でもMC901の耐熱特性が重要視されており、高温での強度や耐久性が求められる部品において適しています。例えば、化学プラントの配管や航空機の部品などに使用されています。

結論として、MC901の耐熱特性は多岐にわたる産業で重要な素材として活用されています。その安定した性能は、様々な分野で信頼性の高い製品を提供するために不可欠な要素となっています。

熱に対する安定性

MC901は高い耐熱特性を持ち、様々な産業分野で活用されています。熱に対する安定性は、この材料が高温環境下で安定して性能を発揮することを意味します。例えば、自動車産業ではエンジン部品や排気システムの部品として使用されており、高温での安定性が求められます。また、航空宇宙産業では宇宙船の部品としても使用され、極端な熱環境においても耐えられる信頼性が重要です。このように、MC901の耐熱特性は幅広い産業で重要な役割を果たしています。熱に強い性質は製品の品質や耐久性を向上させ、安定した性能を提供します。したがって、MC901の耐熱特性は産業界において欠かせない素材として注目されています。

化学的耐性とその限界

MC901という特殊な材料は、その耐熱特性において注目されています。この材料は高温下でも安定した性能を維持し、化学物質にも強い特長があります。例えば、工業用途において、MC901は耐熱性が求められる部品や環境に適した素材として広く活用されています。

また、MC901は自動車産業や航空宇宙産業などの分野でも重要な役割を果たしています。エンジン部品や航空機の構成部品など、高温環境下での安定性が求められる場面でMC901が好んで使用されています。

このように、MC901の耐熱特性はさまざまな産業分野で活躍しており、その性能と耐久性から幅広い用途に適しています。今後もさらなる技術革新や応用拡大が期待される材料であることは間違いありません。

MCナイロンの寿命と環境への影響

MC901は耐熱特性に優れ、様々な産業分野で幅広く活用されています。耐熱素材としての性能は高く、高温環境下でも安定した性能を発揮します。自動車部品、電子機器、医療機器など幅広い製品に使用され、信頼性の高い素材として重要な役割を果たしています。

その特性から、エンジン部品や機械部品など高温環境での使用が求められる製品に広く使用されています。例えば、自動車のエンジン部品や冷却システムの部品、さらには食品加工機器などにも採用されています。

MC901の耐熱特性は製品の寿命を延ばすだけでなく、環境への影響も少なく抑えることができます。このような特性から、多くの産業分野でMC901が活用され、その需要は今後も拡大が見込まれています。

MCナイロンとPOMの活用法と選択基準

各素材の特性を活かした適用分野

MC901は耐熱特性に優れており、高温環境下での利用に適しています。この特性を活かして、自動車部品、航空機部品、工業機械の部品など、高温での使用が要求される様々な分野に応用されています。例えば、自動車エンジンの部品に使用されることで、高温環境下でも安定した性能を発揮し、信頼性を向上させます。航空機部品では、高温のエンジン部品や制動装置などに使用され、高い耐熱性が求められます。工業機械部品では、摩擦部品や耐熱構造部品として利用され、長期間安定した働きを実現します。MC901の耐熱特性は、さまざまな産業分野での需要に応え、広く活用されています。

耐熱性を重視した場合の素材選択

「MC901」耐熱特性とその活用法

MC901は、耐熱性を重視した場合に選択される素材の一つです。その耐熱性は非常に優れており、高温環境での使用に適しています。例えば、自動車部品や産業機械部品など、高温にさらされる環境下での耐久性が求められる製品に広く利用されています。

MC901は、その特性から熱に強く、耐摩耗性にも優れています。これにより、長期間使用しても劣化が少ないため、メンテナンスの手間やコストを削減することができます。

さらに、MC901は化学薬品にも強い耐性を持っており、耐摩擦性に優れているため、様々な産業分野で幅広く活用されています。耐熱特性を重視する際には、MC901の利用を検討する価値があります。

製品設計における素材選択の考慮点

「MC901」は耐熱特性に優れた素材であり、さまざまな産業分野で活用されています。耐熱性が高いため、機械部品や電子部品などの製品設計において重要な素材として選択されます。

例えば、自動車業界ではエンジン部品や車体部品にMC901が使用され、高温環境下での耐久性が求められています。また、電子機器の基板などの部品にも利用され、熱による変形や劣化を防ぐ役割を果たしています。

製品設計においては、環境条件や使用用途に合わせて適切な素材を選択することが重要です。MC901のような耐熱特性のある素材を選択することで、製品の性能向上や信頼性の確保が可能となります。製品設計において素材選択を考える際には、耐熱性や機械的特性などをしっかりと検討することが大切です。

コストパフォーマンスと加工性の比較

「MC901」は耐熱特性に優れた素材であり、さまざまな産業分野で活用されています。その耐熱性能から、自動車部品や電子機器の部品、さらには航空宇宙産業における部品製造にも採用されています。MC901は高温下でも安定した性能を発揮し、信頼性の高い製品づくりに貢献しています。

加えて、MC901は加工性にも優れており、複雑な形状や細かい部品も精密に加工することが可能です。この特性から、精密機器の部品や医療機器など、高度な加工が求められる製品にも幅広く活用されています。耐熱特性と加工性の両方を兼ね備えたMC901は、さまざまな産業分野で重要な役割を果たしており、その価値はますます高まっています。

まとめ

MC901は耐熱特性に優れた素材で、高温に耐えることができます。この特性を活用することで、様々な産業分野での利用が可能です。例えば、自動車産業ではエンジン部品やエレクトロニクス部品に使用されており、その耐熱性能が重要な役割を果たしています。また、航空宇宙産業では、高温の環境下での安定した性能が求められるため、MC901は重要な素材として利用されています。その他にも、機械部品や電子部品など、幅広い分野でMC901の耐熱特性が活用されています。

強い熱にも耐える!「MC901」の特性と加工方法

MCナイロン®とは

MCナイロン®の基本的な特徴

| 特徴 | 説明 |

|---|---|

| 優れた摩擦特性 | MCナイロン®は摩擦を減らし、スムーズな動作を実現します。高摩擦環境でも安定した性能を発揮します。 |

| 耐薬品性 | 多くの化学物質に対して耐性を持ち、腐食や劣化を防ぎます。 |

| 良好な機械的強度 | 高い強度と耐久性を持ち、長期間の使用に耐えることができます。 |

| 加工性の良さ | 加工がしやすく、さまざまな成形方法に対応しています。 |

| 優れた絶縁性 | 電気絶縁性が高く、電子機器や電気機器での利用に適しています。 |

「MC901」の耐熱性の概要

| 特徴 | 説明 |

|---|---|

| 高温耐性 | MC901は耐熱温度が高く、長時間にわたる高温環境でも安定した性能を保ちます。 |

| 熱膨張係数が低い | 温度変化による膨張が少なく、精密な寸法を維持できます。 |

| 熱衝撃に強い | 急激な温度変化にも耐え、性能の劣化を最小限に抑えます。 |

| 熱安定性の向上 | 高温環境下での機械的特性や強度が維持されるため、厳しい環境でも信頼性が高いです。 |

- 最大使用温度

- MC901は約150℃まで安定して使用可能です。

他の工業用プラスチックとの比較

| プラスチック種類 | 特徴 | MCナイロン®との違い |

|---|---|---|

| ポリカーボネート(PC) | 高い透明性と耐衝撃性を持つが、耐熱性は低い。 | MCナイロン®は耐熱性と機械的強度が優れている。 |

| ポリプロピレン(PP) | 軽量で化学薬品に強いが、耐摩耗性は低い。 | MCナイロン®は摩擦特性と耐摩耗性が優れている。 |

| ポリテトラフルオロエチレン(PTFE) | 高温・化学薬品に強いが、機械的強度が低い。 | MCナイロン®は高い機械的強度と耐摩耗性を持つ。 |

| ポリアセタール(POM) | 高い剛性と耐摩耗性を持つが、耐熱性は限られている。 | MCナイロン®は摩耗に強く、耐熱性も高いが、POMよりも柔軟性が高い。 |

「MC901」の耐熱性能

耐熱温度の範囲と特性

| 特徴 | 説明 |

|---|---|

| 耐熱温度 | MC901は最大で150℃までの温度で安定して使用でき、長期間高温環境下で性能を発揮します。 |

| 熱膨張係数 | 温度変化に対して膨張が少なく、精密な寸法安定性を保ちます。 |

| 高温での機械的強度保持 | 高温環境下でも強度を保持し、長期間使用しても機械的特性が劣化しにくい。 |

| 耐熱変形温度(HDT) | 約150℃以上の耐熱変形温度を持ち、より過酷な温度環境でも使用可能です。 |

- 適用温度範囲

- MC901は、常温から最大150℃までの範囲で使用可能です。

熱安定性による応用分野

| 応用分野 | 説明 |

|---|---|

| 自動車部品 | 高温環境でも長期間使用可能なため、自動車のエンジン部品や排気系統の部品に使用されます。 |

| 産業機械 | 高温で稼働する機械部品、特に高温での摩擦が問題となる部分に使用されます。 |

| 電子機器 | 高温環境下でも安定した性能を発揮するため、電子機器の耐熱部品に使用されます。 |

| 化学プラント | 化学薬品を使用した高温環境下でも劣化しにくいため、化学プラント内の部品として利用されます。 |

- 耐熱性を活かした事例

- MC901は自動車のエンジン部品や高温で使用される機械部品において、その耐熱性能が非常に重要な役割を果たします。

「MC901」の熱に対する耐久性評価

| 評価項目 | 説明 |

|---|---|

| 長時間耐熱試験 | 150℃での長期間の使用試験でも、MC901は性能の低下がほとんどなく、優れた耐熱性を示します。 |

| 熱衝撃試験 | 急激な温度変化に対しても割れや破損が発生せず、非常に優れた熱衝撃耐性を有しています。 |

| 変形試験 | 高温環境下でも変形や歪みが発生しにくく、精度を維持したまま使用可能です。 |

| 熱的劣化試験 | 高温環境での使用後でも、MC901は機械的強度や耐薬品性がほとんど劣化せず、耐久性が高いことが確認されています。 |

「MC901」の物理的特性

機械的強度と耐衝撃性

| 特徴 | 説明 |

|---|---|

| 機械的強度 | MC901は高い引張強度を持ち、非常に強固で耐荷重性に優れています。 |

| 耐衝撃性 | 高い衝撃強度を誇り、衝撃を受けても割れにくく、破損のリスクが少ないです。 |

| 伸びと硬さ | 伸び率は低く、硬度が高いため、形状保持力が強く、摩耗による変形が少ない。 |

| 耐疲労性 | 高い耐疲労性を持ち、繰り返し荷重や衝撃に対しても性能が長期間安定しています。 |

耐摩耗性と滑り性

| 特徴 | 説明 |

|---|---|

| 耐摩耗性 | 高い耐摩耗性を持ち、摩擦の影響を受けにくいため、長期間使用しても摩耗しにくいです。 |

| 滑り性 | 良好な滑り性を有し、摩擦係数が低いため、金属部品との接触で滑らかに動きます。 |

| 摩擦損失 | 摩擦による熱の発生が少なく、機械部品の効率的な動作をサポートします。 |

| 耐摩耗性の向上技術 | 特に摩耗が予想される部分では、MC901に特別な添加剤を加えることで、耐摩耗性がさらに向上します。 |

「MC901」の化学的耐性

| 特徴 | 説明 |

|---|---|

| 耐薬品性 | 多くの化学薬品や油脂に対して高い耐性を持ち、過酷な化学環境でも使用が可能です。 |

| 耐酸・耐アルカリ性 | 酸やアルカリに対しても安定性が高く、化学プラントや腐食性のある環境で活躍します。 |

| 耐溶剤性 | 有機溶剤や酸化剤に対しても安定しており、工業環境での使用において長期的に信頼できます。 |

| 耐UV性 | 紫外線による劣化が少なく、屋外での使用においても耐久性が保たれます。 |

その他の物理的特性

- 耐熱性 MC901は高温下でも性能が安定しており、高い耐熱温度を持ちます。これにより、熱が発生する機械部品にも使用できます。

- 衝撃吸収性 その優れた耐衝撃性により、激しい衝撃を吸収し、破損を防ぎます。これが重要な部品にとって大きな利点となります。

- 軽量性 高い強度に加え、軽量な特性を持つため、重量制限のある部品にも最適です。

- 電気絶縁性 電気的な絶縁性が高く、電子機器や電気部品に使用する際に、安全性を向上させます。

「MC901」の加工方法

切削加工

| 特徴 | 説明 |

|---|---|

| 加工精度 | MC901は非常に優れた切削加工性を持ち、細かな寸法精度が求められる部品でも精密な加工が可能です。 |

| 切削工具の選定 | 針金カッターやドリルビット、フライス盤などが一般的に使用され、コーティングされた工具を使うことで、摩耗を減らし、長寿命化が図れます。 |

| 切削条件 | 適切な切削速度や切削深さを設定することで、加工中の熱変形を抑制し、良好な仕上がりが得られます。 |

| 冷却 | 切削中の温度上昇を抑えるために、適切な冷却方法を採用することが重要です。 |

- 注意点

- 切削時に発生する熱を適切に管理し、加工精度を保つために冷却が不可欠です。

- 硬度の高いMC901では、適切な切削工具と加工条件を選ぶことが重要です。

熱成形加工

| 特徴 | 説明 |

|---|---|

| 加工温度 | MC901は高い耐熱性を持つため、熱成形が可能ですが、加工時の温度管理が重要です。 |

| 加熱方法 | 熱風やオーブンを使用して均一に加熱し、成形後は冷却して形状を固定します。 |

| 成形後の処理 | 熱成形後の冷却や冷却速度によって、製品の形状精度や強度が左右されます。 |

| 適用範囲 | 複雑な形状の部品を成形する際に使用され、特に大きな部品の一体成形に適しています。 |

- 注意点

- 加熱温度や時間が適切でないと、変形や縮みが発生する可能性があります。

- 均一な加熱と冷却が重要で、過熱するとMC901の物理的特性が劣化することがあります。

溶接と接着

| 特徴 | 説明 |

|---|---|

| 溶接 | MC901は熱に強いため、溶接にも対応していますが、専用の溶接技術が必要です。 |

| 接着 | 特殊な接着剤を使用することで、MC901同士や他の素材との接着が可能です。 |

| 溶接条件 | 適切な温度管理とともに、溶接前に表面処理が必要です。高温に弱い部分があるため、過熱を避けることが大切です。 |

| 接着方法 | 接着剤の選定が重要で、接着部分の清掃や準備を怠ると接着強度が弱くなる可能性があります。 |

- 注意点

- 溶接時には、MC901の高い熱膨張を考慮して、温度管理を徹底する必要があります。

- 接着時においても、接着剤が適切に選ばれていないと、接着不良が発生することがあるため、事前に試験を行うことが推奨されます。

加工上の注意点

加工温度の管理

| 特徴 | 説明 |

|---|---|

| 温度管理の重要性 | MC901は熱に敏感な素材であり、高温や急激な温度変化によって変形やひび割れが発生することがあります。 |

| 適切な加工温度 | 加工中の温度を適切に管理することで、精度の高い加工が可能になります。温度が高すぎると、物理的特性が劣化します。 |

| 冷却方法 | 加工中に過剰な熱が発生しないよう、適切な冷却を行うことが必要です。冷却速度が急激すぎるとひずみが発生することもあります。 |

- 注意点

- 高温になるとMC901が柔らかくなり、変形しやすくなるため、加工温度は厳密に管理することが重要です。

- 加工中に冷却を行う際は、急激な冷却を避けることが必要です。

加工中の変形防止

| 特徴 | 説明 |

|---|---|

| 変形のリスク | MC901は比較的柔らかいため、加工中に圧力や温度の影響で変形しやすい素材です。 |

| 変形防止のための対策 | 加工中に均等に力をかけ、過度な圧力や摩擦を避けることで変形を防ぐことができます。 |

| 適切な工具選定と加工条件 | 変形を最小限に抑えるためには、適切な工具の選定と加工条件(回転数や進行速度)を調整することが必要です。 |

- 注意点

- 加工中の圧力や切削速度が過剰になると、MC901の表面が変形したり、寸法精度が落ちる原因となります。

- 部品の厚さや形状に応じた適切な工具を選択することが変形防止に繋がります。

表面仕上げと精度

| 特徴 | 説明 |

|---|---|

| 表面仕上げの重要性 | MC901は加工後に表面に傷や摩耗が生じやすいため、仕上げ処理を適切に行うことが必要です。 |

| 仕上げ方法 | 研磨、バフ掛け、またはサンドブラストなどを使用し、表面を平滑に仕上げることで品質を向上させます。 |

| 精度管理 | MC901の加工精度は慎重に管理する必要があり、寸法精度を確保するためには高精度の機械と工具を使用することが推奨されます。 |

- 注意点

- 加工後の表面仕上げを行わないと、製品の強度や耐久性が低下する可能性があります。

- 表面仕上げを行う際は、工具や材料に適した処理方法を選び、過度な圧力や摩耗を避けることが重要です。

まとめ

MC901は耐熱性に優れた素材で、高温環境下での使用に適しています。この特性を活かすために、MC901は自動車部品や電子機器など、高温にさらされる製品の製造に利用されています。また、MC901は耐摩耗性や耐薬品性にも優れており、幅広い産業で使用されています。 MC901の加工方法としては、通常の機械加工や射出成形などの方法があります。熱可塑性樹脂であるため、加熱して柔らかくすることで形状を作りやすく、多様な製品に応用が可能です。MC901の特性を理解し、適切な加工方法を選択することで、高い耐熱性を生かした製品を生産することができます。耐摩耗性に優れたキャストナイロンの選び方と使用例

キャストナイロンは、耐摩耗性に優れた素材としてさまざまな産業で広く利用されています。その選び方や使用例について知識を深めることで、製品や機械の耐久性や性能を向上させることができます。本記事では、キャストナイロンの特性や選び方、さらには実際の使用例までを詳しく解説していきます。

キャストナイロンを使用した製品は、その耐摩耗性や耐摩擦性の高さから、機械部品や車両部品などの分野で広く活用されています。しかし、適切なキャストナイロンを選ぶことが重要です。選び方や重要なポイントを知ることで、製品の性能向上や耐久性の向上につなげることができます。

さらに、キャストナイロンを使用した実際の製品や部品についても、事例を通じて紹介していきます。どのような産業や用途でどのように活用されているのか、具体的な使用例を通じて理解を深めることができます。

キャストナイロンに興味をお持ちの方や、製品の耐久性や性能を向上させたい方にとって、この記事はきっと役立つ情報となるでしょう。キャストナイロンの選び方や使用例について、詳しく探求してみませんか。

キャストナイロンとは

キャストナイロンの定義

キャストナイロンは、工業製品や機械部品などに広く使用される耐摩耗性に優れた素材です。この素材は、高い強度と耐久性を持ちながらも軽量であり、摩擦や摩耗に強い特性があります。例えば、自動車部品や機械の歯車などの部品に使用されることが一般的です。また、キャストナイロンは自己潤滑性があり、燃料や化学物質にも耐性があるため、幅広い産業分野で重要な役割を果たしています。このような特性から、キャストナイロンは耐摩耗性が必要な環境や部品に適した素材として選ばれています。そのため、製品の耐久性や信頼性を求める産業では欠かせない素材となっています。

キャストナイロンの基本的な性質

キャストナイロンは、耐摩耗性に優れた素材です。この特性は、摩擦や磨耗による劣化が少ないため、様々な産業で重要な役割を果たしています。例えば、機械部品やギア、軸受などの高摩耗部品に利用されています。キャストナイロンはまた、耐摩耗性だけでなく、耐衝撃性や耐薬品性にも優れており、幅広い用途に適しています。産業機械や自動車部品、スポーツ用具など、さまざまな製品に使われています。

このように、キャストナイロンは耐摩耗性が求められる環境で重宝される素材です。その信頼性と耐久性から、多くの産業分野で重要な素材として使用されています。

モノマーキャストナイロン(MCナイロン®)の概要

キャストナイロンは、耐摩耗性に優れた素材として知られています。この特性を活かすためには、適切なキャストナイロンの選び方が重要です。例えば、使用目的や環境条件に合わせて適切な強度や摩擦特性を持つ製品を選ぶことがポイントです。さらに、製造プロセスや添加剤の種類なども影響を与えるため、注意深く選定する必要があります。

キャストナイロンの使用例として、機械部品や歯車、軸受などの高摩擦部品に広く利用されています。その耐久性や耐摩耗性によって、産業機械や自動車などの機械工業に欠かせない素材として重宝されています。

適切なキャストナイロンを選ぶことで、耐摩耗性に優れた製品を製造することが可能となります。そのため、製品の品質向上や性能向上を目指す際には、キャストナイロンの選定に注意を払うことが重要です。

MCナイロン®の特徴

MCナイロン®の耐摩耗性

キャストナイロンは、工業製品や機械部品などに広く使用されています。その中でも、MCナイロン®は耐摩耗性に優れており、長期間の使用にも強い特徴があります。潤滑効果が少ない条件下でも、耐久性を発揮し、効率的な機械運動を可能にします。

理想的なキャストナイロンを選ぶ際には、使用環境や目的に合った適切な硬度や耐摩耗性を持つタイプを選ぶことが重要です。例えば、自動車部品やコンベアーベルトなど、高い耐久性が必要な場面でMCナイロン®が適しています。

キャストナイロンはその優れた性能から幅広い分野で活躍しており、耐摩耗性の高さから機械部品や工業製品の製造に欠かせない素材となっています。品質や信頼性を求める際には、MCナイロン®などの信頼性の高い製品を選ぶことが大切です。

6ナイロン樹脂との比較

キャストナイロンは、耐摩耗性に優れた素材として注目されています。他のナイロン樹脂と比較すると、キャストナイロンは摩擦や磨耗に強く、耐久性に優れています。例えば、機械部品や歯車など、摩擦が生じやすい部位に使用されることが多いです。

キャストナイロンは、高い耐摩耗性によって長期間に渡って安定した性能を発揮します。そのため、工業製品や自動車部品、あるいは建築資材など幅広い分野で活用されています。耐久性が求められる環境下での使用において、キャストナイロンは信頼性の高い素材として重要な役割を果たしています。

キャストナイロンを選ぶ際には、耐摩耗性や耐久性の特性をしっかりと把握し、適切な用途に活用することが重要です。そのような点を考慮することで、キャストナイロンの優れた特性を最大限に活かすことができます。

MCナイロン®のグレードと性能

キャストナイロンの選び方と使用例を考える際に、重要なポイントは耐摩耗性に優れることです。キャストナイロンは潤滑性があり、摩擦や磨耗に強い特性を持っています。例えば、機械部品や歯車、軸受などの部品に広く使用されています。

耐久性が求められる環境でキャストナイロンが活躍します。例えば、工業用機械や建築機材、自動車部品などでその優れた性能が評価されています。また、摩擦抵抗が必要な場面にも効果を発揮し、長期間安定した性能を維持します。

製品選びの際には、MCナイロン®のグレードや耐久性を確認することが重要です。適切なグレードを選択することで耐摩耗性を最大限に引き出し、製品の性能を向上させることができます。キャストナイロンは優れた耐摩耗性を備えており、さまざまな産業分野で幅広く活用されています。

キャストナイロンの選び方

用途に応じたキャストナイロンの選定

キャストナイロンは、耐摩耗性に優れた素材として幅広い用途に使用されています。適切なキャストナイロンを選定するためには、その用途に応じた適切な種類を選ぶことが重要です。例えば、機械部品や歯車のような高摩耗部品には、耐摩耗性に優れた種類が適しています。また、食品加工機械や医療機器などの衛生面が重要な場合には、耐薬品性があるタイプを選ぶことが必要です。

さらに、キャストナイロンの使用例としては、歯車や軸受、スプロケットなど機械部品のほか、コンベアチェーンやポリウレタンロールなどにも利用されています。これらの具体的な使用例を把握することで、適切なキャストナイロンを選定する際の参考にすることができます。

用途に合った適切なキャストナイロンを選ぶことで、耐摩耗性に優れた製品を製造することが可能となります。そのため、選定の際には用途に応じた適切な種類を選ぶことが重要です。

物性と適用範囲

キャストナイロンは、耐摩耗性に優れた素材として注目されています。耐摩耗性とは、摩擦や磨耗による劣化が少ないという性質を指します。具体的な使用例として、機械部品や歯車、軸受などの摩耗が激しい部位での利用が挙げられます。これらの部位では、耐久性が求められるため、キャストナイロンの特性が有効に活用されます。耐摩耗性に優れたキャストナイロンを選ぶ際には、使用環境や摩耗の度合いに応じて適切な種類を選定することが重要です。適切な素材を選ぶことで、装置や機械の寿命を延ばし、メンテナンスコストを削減することができます。

グレード別の特性と選択基準

グレード別の特性と選択基準

キャストナイロンは、耐摩耗性に優れた特性を持ちます。この特性により、様々な産業で幅広く使用されています。キャストナイロンを選ぶ際には、適切なグレードを選択することが重要です。

グレード別に特性が異なるため、使用する環境や要件に応じて適した製品を選ぶことが必要です。例えば、機械部品の耐久性を求める場合には、特定の耐摩耗性が必要となることがあります。

したがって、使用目的や環境に応じて適切なキャストナイロンのグレードを選択することが重要です。適切な選択を行うことで、製品の耐久性や性能を向上させることができます。

キャストナイロンの加工方法

加工技術の種類と特徴

キャストナイロンは、その耐摩耗性に優れた特性から様々な用途で使用されています。耐摩耗性とは、摩擦や擦り減りに対して長期間強く耐える能力を指します。例えば、機械部品や軸受、歯車など、摩耗が生じやすい部位においてキャストナイロンは優れた性能を発揮します。

キャストナイロンは、その特性から自動車部品、建設機械、農業機械など幅広い産業分野で使用されています。例えば、自動車の摩擦部分に使われることで、耐久性や性能を向上させることができます。

キャストナイロンを選ぶ際には、その特徴や使用目的に合わせて適切な耐摩耗性のタイプを選ぶことが重要です。適切に選ばれたキャストナイロンは、製品の耐久性や性能向上に大きく貢献します。

加工時の注意点

本日は、耐摩耗性に優れたキャストナイロンの選び方と使用例についてご紹介いたします。キャストナイロンは、耐摩耗性が高く、潤滑性にも優れています。この特性から、機械部品や歯車などの摩耗が激しい部分に広く使用されています。

キャストナイロンを選ぶ際には、使用する環境や条件に合った適切なグレードを選ぶことが重要です。例えば、高温環境で使用する場合は耐熱性の高いタイプを選ぶと良いでしょう。

また、キャストナイロンは自動車部品、建設機械、食品機械など幅広い分野で使用されています。その耐摩耗性や耐油性から、長期間安定した性能を発揮します。

キャストナイロンは、その特性から多くの産業分野で重要な役割を果たしています。適切な選択と使用例を通じて、長期間にわたり安定した性能を発揮することが期待されます。

既存製品との組み合わせ

耐摩耗性に優れたキャストナイロンは、さまざまな用途に向いています。例えば、機械部品や自動車部品、歯車などの摩耗が激しい部分に利用されています。その耐摩耗性の秘密は、繊維がランダムに配置されている構造にあります。このため、強度や耐摩耗性が高く、長期間の使用にも耐えることができます。

キャストナイロンの選び方においては、使用目的や環境に合わせた適切な種類を選ぶことが重要です。例えば、摩擦が激しい環境では、耐摩耗性に優れたタイプを選ぶことが必要です。また、耐熱性や耐薬品性も考慮することで、最適なキャストナイロンを選ぶことができます。

キャストナイロンは、その性能から幅広い産業で使用されており、その信頼性と耐久性から多くの支持を受けています。適切な選択と使用方法により、キャストナイロンは様々な分野で重要な役割を果たし、安定した実績を築いています。

キャストナイロンの使用例

工業分野における応用

キャストナイロンは、耐摩耗性に優れた素材として工業分野で広く利用されています。耐摩耗性が高いため、潤滑油を必要とせずに部品同士が擦れ合う環境でも優れた性能を発揮します。自動車部品、機械部品、軸受、歯車など、さまざまな用途でキャストナイロンが活躍しています。

たとえば、自動車部品では、エンジンマウントやブッシュなどの耐摩耗性が求められる部位でキャストナイロンが使用されています。その耐久性や静粛性から、自動車メーカーにとって重要な素材となっています。

さらに、潤滑性が必要ない環境や低摩擦性が求められる場合にもキャストナイロンは適しています。そのため、工業分野におけるさまざまな用途において、キャストナイロンが選ばれる理由があります。

機械部品への応用事例

キャストナイロンは、耐摩耗性に優れた素材として様々な機械部品に使われています。例えば、歯車や軸受け、パイプライン、プーリーなど幅広い用途に活用されています。この素材は摩擦や磨耗に強く、長期間の使用でも耐久性を保つことができます。

機械部品にキャストナイロンを選ぶ理由は、その耐久性と信頼性にあります。例えば、高速回転する機械部品において、耐摩耗性が求められる場合にはキャストナイロンが適しています。摩擦や振動が激しい環境下でも、キャストナイロンは優れた性能を発揮します。

結論として、キャストナイロンは機械部品において耐摩耗性を求める場合に優れた選択肢であり、多くの産業分野で広く使用されています。その耐久性と信頼性から、機械部品の性能向上に貢献しています。

日常生活における応用事例

[耐摩耗性に優れたキャストナイロンの選び方と使用例]

キャストナイロンは、その耐摩耗性の高さからさまざまな用途に使用されています。耐久性が必要な環境での使用や、摩擦が発生する機械部品において、キャストナイロンは非常に優れた素材です。

例えば、機械部品の摩耗を抑えるために、キャストナイロン製の歯車や軸受けが広く利用されています。また、コンベアチェーンやガイドレール、スプロケットなどでもその性能を発揮します。

その他にも、潤滑性や静電気防止などの特性を活かして、様々な工業製品や建築資材にも利用されています。キャストナイロンの選び方は、使用環境や要件に応じて適切な硬度や耐熱性を持つ製品を選ぶことが重要です。

キャストナイロンは、その強靭な性能から幅広い産業分野で活躍しており、耐摩耗性に優れた素材として多くの支持を受けています。

キャストナイロンの維持管理

長期使用における耐久性

キャストナイロンは、摩耗に強い素材として知られています。長期間使用しても耐久性が高い特徴があります。例えば、機械部品や歯車などの産業用途で広く使用されています。その理由は、キャストナイロンが優れた耐摩耗性を持ち、摩擦や機械的ストレスにも強いからです。

産業用途以外でも、キャストナイロンはスポーツ用品や自動車部品など幅広い分野で活躍しています。例えば、ギアや軸受などに使われることで、耐久性や信頼性が向上します。そのため、耐摩耗性が求められる様々な環境や用途に適しています。

キャストナイロンの選定においては、摩耗環境や負荷条件などを考慮し、適切な種類を選ぶことが重要です。耐久性に優れたキャストナイロンは様々な産業分野で重宝される素材であり、適切に選定することで長期間の使用において安定した性能を発揮します。

定期的なメンテナンスの重要性

耐摩耗性に優れたキャストナイロンの選び方と使用例

キャストナイロンは耐摩耗性に優れているため、様々な用途で重宝されています。この素材を選ぶ際には、耐摩耗性だけでなく、耐摩耗性以外にも必要な特性や強度などを考慮することが重要です。例えば、機械部品や歯車などの摩耗が激しい部分に使用したい場合は、キャストナイロンの適切な種類を選ぶことがポイントです。

さらに、自動車部品や建設機械の歯車、コンベアーローラーなど、実際にキャストナイロンが使用されている多くの具体的な例があります。これらの使用例を参考にしながら、適切なキャストナイロンの種類を選ぶことで、耐摩耗性に優れた製品を作ることができます。

交換時期の見極め方

キャストナイロンはその耐摩耗性に優れた特性から、さまざまな産業で広く使用されています。耐久性に優れるため、部品や機械装置の製造に最適です。しかし、長時間使用することで摩耗が進み、交換が必要になることもあります。交換時期を見極めるためには、定期的な点検が重要です。部品の摩耗具合や変形、劣化の有無を確認し、必要に応じて交換を行うことで機器の使用寿命を延ばすことができます。

たとえば、工場で使用される機械部品や自動車の部品などがあります。これらの部品は摩擦や負荷を受けるため、耐久性が求められます。キャストナイロンはその優れた耐摩耗性から、こうした産業で広く使用されています。例えば、機械部品の摩耗が進んだ場合、キャストナイロン製の部品に交換することで機器の性能を維持することができます。摩耗具合を定期的にチェックし、適切なタイミングで交換を行うことが重要です。

キャストナイロンの今後の展望

新しいグレードの開発動向

耐摩耗性に優れたキャストナイロンを選ぶ際のポイントと使用例について考えてみましょう。キャストナイロンは潤滑性があり、強度や耐摩耗性に優れているため、機械部品や歯車などに幅広く使用されています。

まず、キャストナイロンを選ぶ際には、耐摩耗性が重要です。耐摩耗性が高いほど、長期間使い続けても劣化しにくい特性があります。具体的な使用例として、歯車や軸受け部品など、摩擦が発生しやすい部位に使用されています。

さらに、キャストナイロンは化学物質にも強い耐性を持っており、耐油性や耐薬品性も高い特徴があります。このため、化学工業や食品産業など、特定の環境下での使用に向いています。

キャストナイロンの選び方や使用例を理解することで、耐摩耗性に優れた部品を選ぶ際の参考になるでしょう。

環境への配慮とサステイナビリティ

耐摩耗性に優れたキャストナイロンの選び方と使用例

キャストナイロンは、耐摩耗性に優れた素材として注目されています。車の部品や機械部品などで幅広く利用されています。このような素材を選ぶ際には、耐久性や強度、摩擦特性を考慮することが重要です。具体的な使用例として、歯車や軸受などの機械部品、コンベアローラーや歯車などの産業機械、また自転車やスポーツ機材などの領域で広く使用されています。キャストナイロンは高い潤滑性や耐摩耗性を持ち、長期間にわたって信頼性の高い性能を発揮します。したがって、製品の寿命を延ばしたい場合や高い性能が求められる場合におすすめの素材と言えます。

市場ニーズと技術の進化

キャストナイロンは、耐摩耗性に優れた素材として注目されています。耐摩耗性とは、摩擦による磨耗に対する耐久性のことであり、機械部品や工業製品などに広く使用されています。キャストナイロンを選ぶ際には、その材料特性に注目する必要があります。例えば、摩擦が発生する環境では、適切な耐摩耗性を持つキャストナイロンを選ぶことが重要です。

キャストナイロンは自動車部品、軸受け、歯車、ガイド部品など幅広い分野で使用されます。その耐久性や耐荷重性能に優れているため、長期間安定した性能を発揮します。耐摩耗性に優れたキャストナイロンは、工業製品の信頼性向上やメンテナンスのコスト削減に貢献します。技術の進化と共に、ますます多様な用途でキャストナイロンが活躍することが期待されます。

まとめ

キャストナイロンは耐摩耗性に優れた素材であり、様々な産業で広く使用されています。特に、機械部品や自動車部品などの摩耗が激しい箇所に使用されることが多いです。キャストナイロンを選ぶ際には、耐摩耗性や耐薬品性、耐摩擦性、耐熱性などの特性を考慮することが重要です。また、使用例として、機械部品の摩耗軽減にキャストナイロンを使うことで、耐久性を向上させることができます。

キャストナイロンの比較ガイド:他のプラスチック素材との違いは?

キャストナイロンは、産業用途から日常生活まで幅広く使用されるプラスチック素材のひとつです。他のプラスチック素材と比較して、どういった違いがあるのでしょうか?この比較ガイドでは、キャストナイロンの特性や利点、他のプラスチック素材との違いについて詳しく解説します。キャストナイロンの魅力を知り、その使い道や適切な選び方について理解を深めてみましょう。さまざまなプラスチック素材の中で、キャストナイロンがどのような特性を持っているのか、その比較から新たな発見があるかもしれません。

キャストナイロンとは

キャストナイロンの基本的な特性

キャストナイロンはプラスチック素材の一種であり、他のプラスチックと比較して特有の特性を持っています。例えば、キャストナイロンは非常に強靭であり、耐摩耗性が高いことが挙げられます。これは、機械部品や歯車など、高い耐久性が求められる製品に最適です。

さらに、キャストナイロンは摩擦係数が低いため、潤滑剤を必要とせずに摩擦の少ない動きを実現します。この特性は、機械装置のスムーズな運転を支援し、信頼性を高めます。

また、化学薬品に対する耐性も高く、耐油性や耐薬品性があるため、さまざまな産業分野で広く利用されています。

これらの特性からもわかるように、キャストナイロンは優れたプラスチック素材であり、その特性を活かして様々な製品に応用されています。

キャストナイロン(MCナイロン)の成分と製造過程

キャストナイロン(MCナイロン)は、耐久性と強度を持つプラスチック素材として人気があります。この素材は、ポリアミド樹脂を原料として製造されています。製造過程では、原料を高温で溶融し、金型に流し込んで成形します。その後、冷却して固めることで、キャストナイロンの特徴である耐摩耗性や耐熱性が生まれます。

他のプラスチック素材と比較すると、キャストナイロンは潤滑性に優れ、耐薬品性も高いです。さらに、自己潤滑性があり摩擦に強く、耐久性に優れています。例えば、自動車部品や機械部品など幅広い産業で使用されています。

このように、キャストナイロンは優れた特性を持ち、さまざまな用途に活用されています。その耐久性と強度から、産業界や製造業において重要な素材として注目されています。

キャストナイロンの種類と一般的な用途

キャストナイロンは、さまざまな種類があり、それぞれ異なる特性や用途があります。例えば、キャストナイロン6は耐摩耗性に優れており、歯車や軸受などの部品に広く使用されています。一方、キャストナイロン12は耐熱性に優れており、自動車部品や機械部品など、高温での使用が必要な場面で活躍します。

これらの異なる特性を持つキャストナイロンは、他のプラスチック素材と比較しても優れた特性を持っています。例えば、強度や耐摩耗性に優れているため、機械部品や工業部品として広く使われています。さらに、耐熱性や化学耐性も高く、幅広い環境で使用が可能です。

キャストナイロンは、その多様な種類と優れた特性により、様々な産業分野で重要な役割を果たしています。そのため、他のプラスチック素材と比較しても、その優位性は明確です。

MCナイロンの特性と加工方法

MCナイロンの物理的・化学的特性

キャストナイロンは、プラスチック素材の一種であり、MCナイロンとも呼ばれます。MCナイロンは、耐摩耗性、潤滑性、耐薬品性に優れています。この特性から、機械部品や自動車部品など、摩擦が生じる部分に広く使用されています。

他のプラスチック素材との違いは、その耐熱性や耐摩耗性にあります。例えば、一般的なポリエステル樹脂よりも高い温度で使用することが可能であり、強度も持っています。そのため、機械部品などの高負荷を要する部分に適しています。

キャストナイロンは、その特性から幅広い産業で利用されており、その信頼性と耐久性から重要な素材となっています。

MCナイロンの耐熱性と耐寒性

MCナイロンは非常に高い耐熱性と耐寒性を持っています。これは、高温下や極寒の環境でも安定した性能を発揮することができることを意味します。例えば、自動車部品や工業製品など、厳しい環境で使用される製品に適しています。また、MCナイロンは耐摩耗性や耐油性にも優れており、潤滑剤不要で長期間使用できるメリットがあります。

さらに、MCナイロンの強度も高く、金属と同等以上の強度を持っています。そのため、軽量化が求められる自動車部品や航空機部品などにも広く利用されています。MCナイロンは環境にもやさしい素材であり、リサイクルが可能な点も魅力の一つです。そのため、今後もさまざまな産業分野でMCナイロンの需要が高まることが期待されています。

MCナイロンの加工方法と技術

キャストナイロンの比較ガイド:他のプラスチック素材との違いは?

プラスチック素材の中でもキャストナイロンは、強靭で耐摩耗性に優れています。他のプラスチック素材と比較すると、耐熱性や化学耐性が高い特長があります。さらに、潤滑性にも優れているため、機械部品や工業製品などさまざまな分野で広く使われています。

例えば、自動車部品や機械部品、歯車などの摩耗が激しい部分にキャストナイロンが使用されています。その耐久性や信頼性から、産業機械や建設機械などの重要部品として重宝されています。

キャストナイロンは、その特性からさまざまな産業において重要な役割を果たしており、他のプラスチック素材と比較してもその優位性は際立っています。

MCナイロンと他のプラスチック素材との比較

MCナイロンと一般的なプラスチック素材との物性比較

キャストナイロンと一般的なプラスチック素材との比較を考える際、キャストナイロンは非常に強く耐摩耗性に優れています。これにより、機械部品や歯車などの高い摩耗が必要な用途に適しています。一方、他のプラスチック素材は柔らかく、耐久性が低いという特性があります。

例えば、ポリエチレンやポリプロピレンは一般的なプラスチック素材で、軽量であり、良い絶縁性を持つことが特徴です。これらは家庭用品や包装材料などによく使用されます。しかし、強度や摩耗性を求められる場面ではキャストナイロンの方が適しています。

したがって、使用する用途によって適切なプラスチック素材を選択することが重要です。キャストナイロンはその強度と耐摩耗性から、機械部品や工業製品において優れた性能を発揮します。

MCナイロンと他素材の耐久性とコストの比較

キャストナイロンは他のプラスチック素材と比較して、耐久性やコスト面でどのように異なるのでしょうか?MCナイロンと他の素材を比較すると、MCナイロンは優れた強度と耐摩耗性を持ちながらも、比較的低いコストで製造されています。例えば、自動車部品や機械部品など、高い耐久性が求められる製品に広く使用されています。その一方で、他のプラスチック素材よりもコストが抑えられているため、製品開発や製造コストを削減する際に有用です。このように、MCナイロンは耐久性とコスト効率性の両面で優れた素材として、幅広い産業で重要な役割を果たしています。

MCナイロンと他素材の環境への影響

キャストナイロンは環境への影響について考える際、他のプラスチック素材と比較することが重要です。これは、リサイクル可能性や再利用の容易さ、排出される廃棄物の量などが要因として挙げられます。例えば、MCナイロンは強度や耐久性に優れている一方で、リサイクルが複雑であり環境負荷が高いという特徴があります。この点を考慮すると、キャストナイロンの使用においては、環境への配慮が重要であると言えます。したがって、環境への影響を最小限に抑えるために、素材選択に慎重さが求められます。これにより、持続可能な製品開発が進み、環境に配慮した社会の実現につながるでしょう。

MCナイロンの人気ランキング

MCナイロンのブランドと製品の特徴

キャストナイロンは、他のプラスチック素材と比べてどう違うのでしょうか?MCナイロンは、高い強度と耐摩耗性を持ちながらも、低い摩擦係数を示す特徴があります。これにより、潤滑剤を必要とせずに機械部品として広く使用されています。例えば、歯車やベアリングなどの精密機械部品に頻繁に使われています。

また、MCナイロンは熱にも強く、耐薬品性にも優れています。そのため、自動車部品や産業機械の部品としても広く利用されています。さらに、耐摩耗性が高いため、耐久性が求められるアプリケーションにも適しています。

総合すると、MCナイロンはその優れた物性からさまざまな産業分野で重要な役割を果たしており、他のプラスチック素材と比較して優れた特性を持っています。

利用者の評価に基づくMCナイロンのランキング

キャストナイロンは、他のプラスチック素材と比較してどう違うのでしょうか?キャストナイロンの特徴は、耐摩耗性や耐薬品性、そして潤滑性に優れていることです。これにより、機械部品や歯車などの高摩耗部品として幅広く利用されています。一方、他のプラスチック素材は、例えばポリエチレンは柔軟性に優れ、ポリプロピレンは耐熱性が高いといった特性があります。

具体的な例を挙げると、自動車産業では、キャストナイロンがエンジン部品やスライド部品に使用されています。これは、高い耐摩耗性と潤滑性が求められる環境に適しているからです。他にも、建設業界ではキャストナイロンがクッション材や軸受けとして使われています。

そのため、キャストナイロンはその特性を活かして多岐に渡る産業で重要な役割を果たしています。

MCナイロンの製品選びのポイント

キャストナイロンの比較ガイド:他のプラスチック素材との違いは?

キャストナイロンは他のプラスチック素材と比べて、優れた特性を持っています。例えば、強度と耐摩耗性に優れており、潤滑性も高いです。これにより、機械部品や歯車などの高負荷部品に広く使用されています。

キャストナイロンの特徴は、耐摩耗性や耐摩耗性などです。例えば、自動車産業では、エンジン部品やブレーキ部品に使用されています。その他、スポーツ用品や工業製品など幅広い分野で利用されています。

キャストナイロン製品を選ぶ際には、使用目的や環境条件に合った適切なグレードを選ぶことが重要です。しっかりとした比較と選定を行うことで、長期間にわたり安定した性能を発揮する製品を選ぶことができます。

MCナイロンとジュラコン(POM)の比較

MCナイロンとジュラコンの基本的な違い

キャストナイロンと他のプラスチック素材との基本的な違いを理解するために、MCナイロンとジュラコンを比較してみましょう。MCナイロンは高い強度と耐久性を持ち、潤滑性が優れています。一方、ジュラコンは潤滑性が低い代わりに、高い硬度と耐摩耗性を誇ります。

MCナイロンは機械部品や軸受けなどに広く使用されており、高い摩擦を要する部分に適しています。一方、ジュラコンは歯車や軸受けなどに使用され、高い精度と安定性が求められる場面で活用されます。

MCナイロンは耐油性にも優れており、湿気の多い環境での使用に適しています。一方、ジュラコンは高温環境にも耐えられるため、様々な状況で信頼性の高い性能を発揮します。結局、用途や環境に応じて適した素材を選ぶことが重要です。

MCナイロンとジュラコンの用途と適用範囲

キャストナイロンの比較ガイド:他のプラスチック素材との違いは?

キャストナイロンはプラスチック素材の中でも特に優れた耐摩耗性や耐熱性を持つことで知られています。他のプラスチック素材と比較すると、キャストナイロンは機械的強度が高く、耐化学性にも優れています。例えば、歯車や軸受などの部品、機械加工部品、導電性部品など幅広い用途に使用されています。

一方で、ジュラコンなどの他のプラスチック素材も同様に優れた特性を持っていますが、キャストナイロンと比較すると摩擦特性や耐摩耗性に劣る場合があります。これらの違いを考慮しながら、素材選定を行うことが重要です。キャストナイロンはその特性からあらゆる産業で幅広く使用されており、その優れた特性から需要が高まっています。

MCナイロンとジュラコンの選択基準

キャストナイロンと他のプラスチック素材との違いは、それぞれの特性にあります。キャストナイロンは高耐久性で、潤滑性があり、機械的な強度があるため、様々な産業分野で幅広く利用されています。一方、他のプラスチック素材にはポリエチレンやポリプロピレンなどがありますが、これらは比較的低コストで軽量、耐薬品性に優れています。

例えば、自動車産業では、キャストナイロンはエンジン部品や歯車などに使用されており、その高い機械的強度が重要な役割を果たしています。一方、ポリエチレンは軽量で耐薬品性があり、パイプや容器などに広く利用されています。

したがって、使用する用途や要件によって、キャストナイロンや他のプラスチック素材を選択する基準が異なります。各素材の特性を理解し、適切な素材を選択することで、製品の性能や耐久性を最大限に引き出すことができます。

MCナイロンの摺動グレードと加工技術

MCナイロンの摺動グレードの種類と特性

MCナイロンは、潤滑剤を添加した特殊なナイロン素材で、摩擦が少なく滑りやすい特性を持っています。MCナイロンは、その摩擦係数の低さから、機械部品や軸受などの高摩擦部位に使用されることがあります。

MCナイロンの摺動グレードには、自己潤滑型と耐摩耗型の2種類があります。自己潤滑型は、油やグリスを添加せずとも潤滑剤が内部に均一に分散されているため、摩擦が少なく滑りやすい特性があります。一方、耐摩耗型は、長時間の使用でも摩耗が少ない特性があります。

例えば、MCナイロンの自己潤滑型は、高速回転する機械部品や、耐摩耗型は、長時間摩擦が発生する環境で活躍します。MCナイロンの適切な摺動グレードを選択することで、機械部品の寿命を延ばすことができるのです。

摺動グレードMCナイロンの適用例と性能

キャストナイロンの比較ガイド:他のプラスチック素材との違いは?

キャストナイロンは、耐摩耗性、耐摩擦性、自己潤滑性などの優れた特性を持つプラスチック素材です。他のプラスチック素材と比較すると、キャストナイロンは高い耐久性と強度を誇ります。このため、機械部品や機械加工部品、歯車などの産業製品に広く使われています。

例えば、自動車のエンジン部品や機械の軸受け部分にキャストナイロンが使用されています。これは、高い耐熱性や耐摩耗性が求められる部位に適しているためです。また、スポーツ用品や工業機器などの分野でも、キャストナイロンの優れた特性が活かされています。

要するに、キャストナイロンは他のプラスチック素材と比べて優れた耐久性と強度を持ち、さまざまな産業分野で幅広く活用されています。

MCナイロンの精密加工技術

キャストナイロンの比較ガイド:他のプラスチック素材との違いは?

キャストナイロンは耐摩擦性、耐熱性、耐薬品性に優れたプラスチック素材です。他のプラスチック素材と比較すると、キャストナイロンは機械的強度が高く、耐久性があります。例えば、ギアやベアリング、歯車などの工業部品として広く使用されています。さらに、潤滑性にも優れており、高速回転部品にも適しています。

キャストナイロンは繊維製造や自動車部品、機械部品など幅広い分野で利用されています。その特性から、環境条件の厳しい産業や耐摩耗性が求められる用途に適しています。他のプラスチック素材と比較して、キャストナイロンは信頼性と耐久性に優れているため、多くの産業で重要な役割を果たしています。

MCナイロンの応用と今後の展望

MCナイロンを使用した先進的な製品とケーススタディ

キャストナイロンは、金型内で溶融させて成形することで作られる素材です。この方法により、強度や耐久性に優れ、さまざまな産業で幅広く利用されています。他のプラスチック素材と比較すると、キャストナイロンは高い耐熱性や摩耗抵抗性を持ち、機械部品や自動車部品などの製品に好んで使用されています。

例えば、キャストナイロン製の歯車は、金属製よりも軽量でありながら強度があり、静粛性にも優れています。また、キャストナイロン製の軸受は、潤滑性に優れており、長時間の使用でも劣化しにくい特徴があります。

このように、キャストナイロンは先進的な製品や部品の材料として注目されており、その優れた特性からさまざまな産業で活用されています。

MCナイロンの市場動向と産業における役割

キャストナイロンは、様々な産業で広く利用されています。他のプラスチック素材と比較すると、耐久性や強度に優れていることが特徴です。自動車産業では、ギアやベアリングなどのパーツに使用されることが多く、高い耐摩耗性が求められる環境に適しています。また、電子機器のケースや部品、工業機械の歯車などにも広く用いられています。

キャストナイロンの繊維強化品は、スポーツ用品や工業製品などにも利用されており、軽量で丈夫な特性が重宝されています。さらに、摩擦特性が優れているため、潤滑剤を必要とせず、長期間の使用にも耐えることができます。

このように、キャストナイロンは幅広い産業で重要な役割を果たしており、その特性を活かしてさまざまな製品が製造されています。

MCナイロンの将来性と技術革新

キャストナイロンは、他のプラスチック素材と比較してどのような特徴があるのでしょうか?キャストナイロンは耐摩耗性が高く、潤滑性に優れているため、様々な産業で幅広く利用されています。例えば、自動車部品や機械部品、歯車などの製造に活用されています。

また、キャストナイロンは耐熱性や耐薬品性にも優れており、長期間安定した性能を発揮します。そのため、高い耐久性が求められる環境や条件下での使用に適しています。

さらに、キャストナイロンは加工性が良く、複雑な形状にも柔軟に対応できる特長があります。このような特性から、様々な産業で高い評価を得ており、今後の技術革新や需要の拡大により、キャストナイロンの将来性は非常に高いと言えるでしょう。

まとめ

キャストナイロンは他のプラスチック素材と比較して、耐摩耗性や耐熱性に優れています。繊維強化ナイロンと比べると、キャストナイロンは耐摩耗性が高く、耐油性や耐薬品性にも優れています。また、潤滑性も高いため、摩擦が起きる部分に使用するのに適しています。加工性も良く、複雑な形状の部品や耐摩耗性が必要な部品に適しています。

MCナイロンとキャストナイロン:製造プロセスから見る2つの材料の違い

MCナイロンとキャストナイロンの基本

MCナイロンとキャストナイロンは、どちらもナイロン系樹脂(ポリアミド)であり、優れた機械的特性を持つことで知られていますが、製造方法や特性に違いがあります。以下にそれぞれのナイロンについて説明します。MCナイロンとは

MCナイロン(メカニカル・コンポーネント・ナイロン)は、ナイロン6を基にした圧縮成形材料で、加工しやすく、特に摩擦や耐摩耗性に優れた特性を持っています。- 製造方法: MCナイロンは、ナイロン6を溶融させて圧縮成形し、ブロック状に成形した後に機械加工を施すことで製造されます。これにより、均一な構造を持つことが特徴です。

- 主な特性: 高い強度、耐摩耗性、耐衝撃性を持ち、摩擦部品やベアリングなどに適しています。また、化学薬品にも強い耐性があります。

- 使用例: 軸受、歯車、摺動部品など、機械部品に多く使用されます。

| 特徴 | 詳細説明 |

|---|---|

| 製造方法 | ナイロン6を圧縮成形し、ブロック状に成形後、機械加工を施す方法。 |

| 特性 | 高い強度、耐摩耗性、耐衝撃性、化学薬品に対する耐性が高い。 |

| 使用例 | 軸受、歯車、摺動部品、機械部品などに広く使用されています。 |

キャストナイロンとは

キャストナイロンは、ナイロン6やナイロン66の原料を溶融後、型に流し込んで冷却し、ナイロンブロックを形成する製造方法です。製造過程で材料の分子構造がより緻密で均一になり、高い耐久性と物理的特性を持っています。- 製造方法: キャストナイロンは、モノマー(ナイロンの原料)を加熱し、型に流し込むことで製造されます。この方法により、MCナイロンよりも密度が高く、より優れた機械的特性を持つことが特徴です。

- 主な特性: 高い耐摩耗性、優れた機械的強度、良好な熱安定性を誇ります。また、MCナイロンに比べて寸法安定性に優れており、寸法精度が求められる部品に適しています。

- 使用例: 大型部品や高負荷の機械部品、エンジニアリングプラスチックが必要な環境で使用されます。

| 特徴 | 詳細説明 |

|---|---|

| 製造方法 | モノマーを加熱後、型に流し込んで冷却する方法。 |

| 特性 | 高い耐摩耗性、優れた機械的強度、熱安定性、寸法安定性に優れています。 |

| 使用例 | 大型部品、高負荷機械部品、精密な寸法が必要なエンジニアリングプラスチック部品に使用されます。 |

詳細情報

- MCナイロンとキャストナイロンの違い:

- 製造方法: MCナイロンは圧縮成形で作られ、キャストナイロンはモノマーを流し込んで成型されます。この違いが材料の密度や均一性、機械的特性に影響を与えます。

- 機械的特性: キャストナイロンの方が高い密度と均一性を持つため、強度や耐摩耗性に優れています。

- 用途: MCナイロンは中小型の部品に適しており、キャストナイロンは大きな部品や高精度を必要とする部品に適しています。

製造プロセスの違い

MCナイロンとキャストナイロンは、製造方法が異なるため、最終的な材料特性にも大きな違いがあります。以下に、各材料の製造方法とそのプロセスが材料特性に与える影響について詳しく説明します。MCナイロンの製造方法

MCナイロン(メカニカル・コンポーネント・ナイロン)は、ナイロン6を基にした圧縮成形プロセスによって製造されます。このプロセスでは、ナイロン6の粉末や顆粒を溶融し、圧縮成形してブロック状に固め、その後、機械加工を施して製品に仕上げます。- プロセス概要: ナイロン6を加熱して溶融させ、その後金型に圧縮して冷却します。この圧縮成形によって、均一な密度を持つナイロンが形成されます。

- 特徴的な影響: 圧縮成形による圧力がかかるため、MCナイロンは均一な分子構造を持ち、強度や耐摩耗性に優れています。しかし、キャストナイロンに比べて密度や機械的強度はやや劣ることがあります。

| 特徴 | 詳細説明 |

|---|---|

| 製造方法 | ナイロン6を溶融し、圧縮成形してブロック状に固める方法。 |

| 特性 | 高い強度、耐摩耗性、均一な構造だが、キャストナイロンに比べるとやや密度が低い。 |

| 使用例 | 軸受、歯車、摺動部品などの中小型部品に適している。 |

キャストナイロンの製造方法

キャストナイロンは、ナイロン6やナイロン66のモノマーを溶融させ、型に流し込んで冷却し、固める製造方法です。このプロセスにより、MCナイロンよりも高い密度と均一性が実現されます。- プロセス概要: ナイロンのモノマーを加熱し、型に流し込んで冷却します。これにより、均一な分子構造と高い密度を持つナイロンが形成されます。

- 特徴的な影響: キャストナイロンは、圧縮成形ではなく流し込み成形により、密度が高く、優れた機械的特性を持っています。さらに、製造過程での分子構造の均一性により、寸法安定性が高くなり、大型部品や高負荷部品に適しています。

| 特徴 | 詳細説明 |

|---|---|

| 製造方法 | ナイロンモノマーを型に流し込み、冷却して固める方法。 |

| 特性 | 高い密度、均一な構造、優れた機械的特性、寸法安定性が高い。 |

| 使用例 | 大型部品、高負荷部品、精密な寸法が求められる部品に適している。 |

製造プロセスが材料特性に与える影響

製造方法の違いは、最終的な材料特性に大きな影響を与えます。MCナイロンとキャストナイロンの主な違いは、製造過程で使用される成形技術とその結果としての分子構造の均一性にあります。- 密度と強度: キャストナイロンは流し込み成形により密度が高く、より均一な分子構造を持つため、強度や耐摩耗性に優れています。これに対して、MCナイロンは圧縮成形であるため、密度がやや低くなることがありますが、それでも十分な機械的特性を持っています。

- 寸法安定性: キャストナイロンの方が高い寸法安定性を持つため、大型部品や高精度が求められる用途に適しています。MCナイロンは、中小型部品や圧縮成形で製造されるため、精度にやや制約がある場合があります。

- 耐摩耗性と耐衝撃性: MCナイロンは圧縮成形によって均一な構造を持ち、摩耗や衝撃に強い特性を持っていますが、キャストナイロンはその高密度と均一な構造から、さらに優れた耐摩耗性と耐衝撃性を発揮します。

MCナイロンと他の素材との比較

MCナイロンはその物理的特性、耐久性、耐熱性などで他の素材と比較して優れた性能を発揮しますが、他の樹脂材料や金属材料との比較においても特定の利点や欠点があります。以下に、MCナイロンと一般的な樹脂材料や金属素材(例:POM、PTFE、アルミニウム)との比較を行います。物理的特性の比較

MCナイロンは、特に耐摩耗性や強度、耐衝撃性に優れた特性を持っています。これに対して、他の素材もそれぞれ特徴が異なります。| 特性 | MCナイロン | POM(ポリアセタール) | PTFE(テフロン) | アルミニウム |

|---|---|---|---|---|

| 強度 | 高い | 中程度 | 低い | 高い |

| 耐摩耗性 | 優れた | 優れた | 良い | 良い |

| 耐衝撃性 | 良い | 良い | 低い | 優れた |

| 耐薬品性 | 良い | 良い | 非常に良い | 中程度 |

| 加工性 | 良い | 非常に良い | 良い | 非常に良い |

- MCナイロン: 高い強度、優れた耐摩耗性、耐薬品性に優れていますが、PTFEに比べると耐薬品性がやや劣ります。

- POM: MCナイロンに似た特性を持ちますが、摩耗や耐薬品性ではPOMがわずかに優れていることがあります。

- PTFE: 高い耐薬品性と低摩擦性を誇りますが、強度や耐衝撃性はMCナイロンやPOMよりも劣ります。

- アルミニウム: 非常に強くて耐衝撃性も高いですが、摩耗性や耐薬品性ではMCナイロンやPOMに劣ります。

耐久性と耐熱性

MCナイロンは高温環境においても安定して性能を発揮し、摩耗に強いですが、耐熱性や耐久性に関しては他の素材と比べると多少劣る場合があります。| 特性 | MCナイロン | POM(ポリアセタール) | PTFE(テフロン) | アルミニウム |

|---|---|---|---|---|

| 耐熱性 | 最大約120°C | 最大約90°C | 最大約260°C | 最大約150-200°C |

| 耐久性 | 良い | 良い | 非常に良い | 良い |

| 熱膨張率 | 低い | 中程度 | 高い | 低い |

| 使用温度範囲 | -40°C〜120°C | -40°C〜90°C | -200°C〜260°C | -50°C〜150°C |

- MCナイロン: 最大使用温度が120°C程度であり、高温環境下では多少性能が低下する可能性があります。

- POM: 90°C程度が上限で、MCナイロンよりも耐熱性は低いです。

- PTFE: 最も高い耐熱性を持ち、過酷な温度環境でも使用可能です。

- アルミニウム: 温度範囲は比較的広く、150°Cを超える高温環境でも使用できますが、摩耗性には限界があります。

コストと環境への影響

コスト面と環境への影響に関しても、MCナイロンは他の材料と比較して適切なバランスを提供します。| 特性 | MCナイロン | POM(ポリアセタール) | PTFE(テフロン) | アルミニウム |

|---|---|---|---|---|

| コスト | 中程度 | 中程度 | 高い | 高い |

| リサイクル性 | 良い | 良い | 良い | 良い |

| 環境影響 | 低い | 低い | 高い(製造時に有害ガス) | 低い |

| 製造エネルギー | 中程度 | 中程度 | 高い | 低い(再利用可能) |

- MCナイロン: コストは中程度であり、耐久性に優れた素材としてコストパフォーマンスが良いです。また、環境への影響は比較的低いとされています。

- POM: MCナイロンと同等のコストで、リサイクル性も良好ですが、製造過程でのエネルギー消費がやや高い場合があります。

- PTFE: 高価で、製造過程で有害ガスを発生させることがあるため、環境への影響が大きいです。

- アルミニウム: リサイクル可能で環境への影響が少なく、コストは高いものの耐久性が優れています。

MCナイロンの加工方法と特性

MCナイロン(メカニカルコンポジットナイロン)は、その優れた機械的特性と加工性から、さまざまな産業で使用されています。MCナイロンは特に精密機械部品や耐摩耗部品などに広く利用され、その加工方法も多岐にわたります。以下では、MCナイロンの加工方法とその特性について詳しく説明します。加工性に優れたMCナイロン

MCナイロンは、加工性に優れているため、さまざまな形状の部品を製造することが可能です。一般的な加工方法には、切削、フライス加工、旋削、穴あけなどがあります。| 加工方法 | 特徴 | メリット |

|---|---|---|

| フライス加工 | 高速で精密な加工が可能 | 複雑な形状も加工でき、仕上げ精度が高い |

| 旋削加工 | 回転する素材に対して工具をあてる加工法 | 円形や対称的な形状に適しており、高い精度が可能 |

| 穴あけ加工 | 穴を開けるための機械加工 | 精密な穴開けが可能、機能的な部品に最適 |

| 切削加工 | 刃物を使用して素材を削り取る加工法 | 高精度な仕上がりで、複雑なデザインも可能 |

- メリット: MCナイロンは切削性が良好で、精密な加工が可能です。特にフライス加工や旋削加工において、高い寸法精度を持った製品を作ることができます。

- 注意点: 加工中に過度な熱を発生させないように、冷却を適切に行うことが重要です。熱による変形を避けるため、加工条件に注意を払いましょう。

MCナイロンの機械的特性

MCナイロンは機械的特性において優れた強度、耐摩耗性、そして耐衝撃性を持っています。これにより、過酷な条件下でも長期間使用可能な部品を作成することができます。| 特性 | 内容 | メリット |

|---|---|---|

| 引張強度 | 高い引張強度を誇り、破断強度も十分 | 高い強度を維持し、耐久性の高い部品に適している |

| 耐摩耗性 | 高摩耗耐性があり、摩擦面での耐久性が高い | 長期間使用に耐える部品として優れた特性 |

| 耐衝撃性 | 衝撃に強く、破損しにくい | 高い耐衝撃性により、機械部品として非常に優れた特性 |

| 硬度 | 適度な硬度を持ち、強度とのバランスが取れている | 強度を維持しつつ、衝撃吸収性も兼ね備える |

- 引張強度: MCナイロンは非常に高い引張強度を持ち、荷重がかかる機械部品やギアなどに適しています。

- 耐摩耗性: 耐摩耗性に優れており、摩擦を受ける部品でも長期間使用可能です。

- 耐衝撃性: 衝撃に強いため、衝撃が加わる機械的な部品にも使用できます。

MCナイロンの化学的耐性

MCナイロンは、特に化学的耐性においても高い特性を持っています。多くの酸やアルカリに対して耐性があり、過酷な環境下でも使用することができます。| 化学物質 | 耐性 | メリット |

|---|---|---|

| 酸 | 酸に対して良好な耐性を持つ | 酸性環境でも使用可能なため、化学プラントなどで利用可 |

| アルカリ | アルカリにも耐性がある | アルカリ性の環境でも使用できる |

| 油類 | 油脂に対しても安定した性質 | 機械の潤滑や部品での使用において優れた耐性 |

| 溶剤 | 一部の溶剤には反応する場合がある | 溶剤を扱う環境では注意が必要 |

- 酸やアルカリ: MCナイロンは酸やアルカリにも良好な耐性を示し、これらが関わる産業で使用することができます。

- 油類や潤滑剤: 潤滑剤やオイルを使用する機械部品にも適しており、耐油性も兼ね備えています。

- 溶剤: 一部の溶剤には注意が必要ですが、その他の化学薬品に対する耐性は高いです。

MCナイロンの特性と性能

MCナイロンは、その優れた特性と性能により、様々な産業で利用されている高性能材料です。特に機械的特性が重要視される場面で、多くのアプリケーションに対応可能です。以下では、MCナイロンの強度、剛性、衝撃吸収性、振動吸収性、摩耗性、摩擦特性について詳述します。強度と剛性

MCナイロンは、強度と剛性に優れた特性を持ちます。これにより、高い荷重に耐えることができ、機械部品として利用されることが多いです。| 特性 | 内容 | メリット |

|---|---|---|

| 引張強度 | 高い引張強度を有し、重い負荷にも耐える | 機械的部品や耐荷重部品に最適 |

| 剛性 | 十分な剛性を備え、変形しにくい | 高精度部品や構造物において変形を抑制 |

- 引張強度: MCナイロンは非常に高い引張強度を持ち、機械部品での使用において優れた耐久性を示します。

- 剛性: 高い剛性により、部品の変形を最小限に抑え、精度の高い製品を提供します。

衝撃吸収性と振動吸収

MCナイロンは、衝撃吸収性と振動吸収性にも優れており、機械的衝撃や振動が発生する環境で役立ちます。| 特性 | 内容 | メリット |

|---|---|---|

| 衝撃吸収性 | 衝撃エネルギーを効果的に吸収 | 衝撃に強い部品として使用可能 |

| 振動吸収性 | 機械的振動を減衰させる | 振動を抑えるため、精密機械や機械装置に適用 |

- 衝撃吸収性: 衝撃を受けても破損せず、部品を保護します。これにより、耐久性が高く、長期間の使用が可能となります。

- 振動吸収性: 振動の影響を低減させるため、精密機械や機械装置での使用に最適です。

摩耗と摩擦の特性

MCナイロンは摩耗性と摩擦特性においても優れた性能を発揮します。これにより、摩擦のかかる部品において長寿命を実現できます。| 特性 | 内容 | メリット |

|---|---|---|

| 摩耗性 | 高い耐摩耗性を持ち、長期間使用できる | 摩擦がかかる部品でも長持ちし、交換頻度が減少 |

| 摩擦特性 | 低摩擦係数で摩擦抵抗が少ない | 摩擦が原因での損傷を抑制、効率的に動作する |

- 摩耗性: 摩擦を受けても摩耗しにくく、長期間使用が可能です。これにより、頻繁なメンテナンスや部品交換を減らすことができます。

- 摩擦特性: 摩擦係数が低いため、動作効率が向上し、エネルギー消費を抑えます。

MCナイロンの利用方法と特長

MCナイロンは、その優れた機械的特性や化学的耐性から、さまざまな産業や日常生活で広く利用されています。以下では、工業用途におけるMCナイロンの使用例、日常生活での応用、そして環境適応性と再利用の観点からその特長を紹介します。工業用途におけるMCナイロン

MCナイロンは、特に機械部品や精密部品に多く使用されます。強度、耐摩耗性、衝撃吸収性に優れており、摩擦を減らす部品に最適です。| 用途 | 内容 | メリット |

|---|---|---|

| ギア | ギアや歯車に使用され、摩耗を減少させる | 長期間の使用に耐え、高い耐摩耗性を発揮 |

| ベアリング | 摩擦を減らし、滑らかな動作を提供 | 高速回転に対応、低摩擦で効率的な動作 |

| スプロケット | 高い耐久性を持つスプロケット | 耐衝撃性、耐摩耗性に優れた部品 |

- ギア: ギアや歯車に使われることで、摩擦や摩耗を減らし、機械の効率と耐久性を向上させます。

- ベアリング: 摩擦抵抗を減少させ、スムーズな動作を実現します。高速回転や高負荷に耐えます。

日常生活での応用例

MCナイロンは工業用途だけでなく、日常生活にも多く利用されています。特に、摩耗に強く、耐久性が求められる製品に適しています。| 用途 | 内容 | メリット |

|---|---|---|

| 家庭用機器の部品 | コーヒーメーカーや掃除機などの部品 | 耐摩耗性に優れ、長持ちする部品 |

| スポーツ用具 | 自転車のペダルやスキーのバインディング | 衝撃吸収性が高く、快適な使用感を提供 |

| 自動車部品 | 自動車の内装部品やパーツ | 高強度と剛性を持ち、衝撃に強い |

- 家庭用機器の部品: 家電製品の部品として使われ、摩耗や劣化を防ぎ、長期間の使用に耐えます。

- スポーツ用具: 衝撃吸収性が高く、衝撃が加わるスポーツ用具に適しています。

MCナイロンの環境適応性と再利用

MCナイロンは、環境適応性にも優れており、さまざまな環境で安定した性能を発揮します。また、リサイクル可能で環境負荷が少ない材料です。| 特性 | 内容 | メリット |

|---|---|---|

| 温度変化への適応性 | 幅広い温度範囲で安定した性能を発揮 | 高温や低温環境でも優れた特性を維持 |

| 化学耐性 | 酸やアルカリに対して優れた耐性を示す | 化学的に過酷な環境でも耐えられる |

| 再利用性 | 繰り返し使用可能で、リサイクルが可能 | 環境に優しく、廃棄時にも負荷が少ない |

- 温度変化への適応性: 高温や低温でも安定して性能を発揮し、過酷な環境下でも信頼性があります。

- 化学耐性: 酸やアルカリに対して耐性があり、化学プラントや過酷な化学環境で活躍します。

- 再利用性: リサイクルが可能であり、持続可能な使用が可能です。

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

強度と耐久性が求められる様々な用途に活躍する、モノマーキャストナイロン製品。その優れた特性は、どのような使い道に生かされているのでしょうか?本記事では、モノマーキャストナイロン製品の魅力と活用方法について探求していきます。耐久性に優れ、強度を誇るモノマーキャストナイロン製品がどのように日常生活や産業界で活躍しているのか、その可能性に迫ります。さまざまなシーンで役立つこの素材の魅力に触れ、新たな発見や理解を深めていきましょう。

モノマーキャストナイロンとは

モノマーキャストナイロン(MCナイロン)の基本

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロン(MCナイロン)は、強度や耐久性に優れた素材です。この特性から、様々な製品に活用されています。例えば、自動車部品や機械部品、工業製品など幅広い分野で使用されています。

MCナイロンの耐摩耗性や耐薬品性は優れており、長期間にわたり安定した性能を発揮します。また、摩擦や衝撃にも強く、耐久性に優れているため、製品の寿命を延ばすのに役立ちます。

さらに、MCナイロン製品は軽量でありながら強度があるため、様々な設計ニーズに適しています。そのため、製造業界や自動車産業などで広く利用されています。

このように、MCナイロンはその強度と耐久性からさまざまな分野で重宝されており、製品の性能向上や耐久性強化に貢献しています。

MCナイロンの化学的特性

MCナイロンは、モノマーキャスト(MC)技術を用いて作られるナイロン製品の一種です。MCナイロン製品は、その強度と耐久性により幅広い用途で利用されています。例えば、自動車部品や工業製品、スポーツ用具、さらには日用品や衣料品まで、様々な製品に採用されています。

MCナイロンは化学的に安定しており、耐摩耗性や耐熱性に優れています。そのため、長期間にわたって使われる製品に適しています。例えば、自動車のエンジン部品など、厳しい環境下でも優れた性能を発揮します。

このように、MCナイロン製品はその特性からさまざまな産業で重要な役割を果たしており、その需要は今後もさらに拡大していくことが期待されます。

他のナイロン素材との比較

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロン製品は、その強度と耐久性から様々な用途で活躍しています。ナイロンは素材の中でも特に強靭で、破れにくく、耐摩耗性に優れています。例えば、自動車部品や工業製品、スポーツ用具など、様々な分野で利用されています。

モノマーキャストナイロンは繊維を溶かし、成形する特殊な製法で作られており、そのため他のナイロン素材と比べても高い品質を誇ります。耐熱性や耐化学薬品性にも優れているため、厳しい環境下でも優れたパフォーマンスを発揮します。

そのため、モノマーキャストナイロン製品は、その強度と耐久性から幅広い産業で重要な役割を果たしており、今後もさらなる進化が期待されています。

MCナイロンの耐久性

耐久性に関する一般的な誤解

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロン製品は、その強度と耐久性から注目を集めています。この素材は、日常のさまざまな用途に幅広く活用されています。例えば、自動車部品や工業製品、スポーツ用具などで使用されています。

モノマーキャストナイロンは、金属よりも軽く、かつ耐摩耗性に優れているため、自動車の歯車やベアリング部品などによく用いられています。また、その耐候性や化学薬品に強い性質から、屋外で使用される製品や機械部品にも適しています。

その信頼性や長寿命性から、モノマーキャストナイロン製品は幅広い分野で重要な役割を果たしており、その優れた特性がさまざまな産業に貢献しています。

MCナイロンの耐摩耗性と耐衝撃性

MCナイロンは、その耐摩耗性や耐衝撃性によって注目を集めています。日本でも様々な製品に使用されており、その強度や耐久性から幅広い用途で活躍しています。例えば、自動車部品や機械部品、スポーツ用具などに利用されています。これは、MCナイロンが摩擦や衝撃などの外部からの負荷に強く、長期間使用しても劣化しにくい特性があるからです。

さらに、MCナイロン製品は軽量でありながら非常に丈夫であるため、携帯電話や家電製品の筐体、工業用途でも多く使用されています。その信頼性と汎用性から、MCナイロンは様々な産業分野で重要な素材として位置付けられています。耐摩耗性と耐衝撃性が求められる製品において、MCナイロンは優れた選択肢となっています。

環境要因が耐久性に与える影響

モノマーキャストナイロン製品は、その強度と耐久性から幅広い用途で人気があります。環境要因は製品の耐久性に大きく影響します。例えば、湿気や紫外線などの外部要因が長期間製品に与えられると、劣化や変形が進み、製品の寿命が短くなります。日常生活でも、耐久性のある製品を使うことで、長期間にわたって製品を安心して使用することができます。

モノマーキャストナイロン製品は、自動車部品、工業機械部品、スポーツ用具など幅広い分野で利用されています。その耐久性や強度を活かして、さまざまな産業で重要な役割を果たしています。これらの特性を活かし、環境要因にも負けない強い製品を提供することが、モノマーキャストナイロン製品の魅力であり、多くの人々に利用されています。

MCナイロンの強度

強度を決める要因

モノマーキャストナイロン製品は、その強度と耐久性が魅力的な特徴です。この製品の強度を決める要因は幾つかあります。まず第一に、素材そのものの特性が挙げられます。モノマーキャストナイロンは、化学的に強固な結合を持つため、非常に頑丈であるという特性を持っています。そのため、機械部品や工業製品などの高い耐久性が求められる製品に広く使用されています。

さらに、モノマーキャストナイロン製品は軽量かつ耐摩耗性が高いことも特徴です。例えば、自動車部品やスポーツ用具などの分野で広く使用されています。その軽さと強度から、さまざまな用途に適した素材として注目されています。

このように、モノマーキャストナイロン製品はその強度と耐久性によってさまざまな産業で重要な役割を果たしており、今後さらなる発展が期待されています。

MCナイロンの機械的強度

強度と耐久性が魅力!モノマーキャストナイロン製品は、様々な分野で活躍しています。MCナイロンは、機械的な強度が高く、耐摩耗性にも優れています。例えば、歯車やベアリング、歯科用器具、自動車部品など、さまざまな製品に使用されています。その理由は、MCナイロンが他の材料よりも剛性があり、耐摩耗性が高いため、長期間にわたって安定した性能を発揮するからです。また、耐薬品性や摩擦特性にも優れており、幅広い環境で使用されています。これらの特性から、MCナイロン製品は、工業製品から日常生活用品まで幅広い用途で活躍しています。そのため、MCナイロン製品は、強度と耐久性を求めるさまざまな分野で重要な役割を果たしています。

使用条件と強度の関係

モノマーキャストナイロン製品は、その強度と耐久性から注目を集めています。この素材は、さまざまな用途に活用されています。例えば、自動車部品や機械部品、スポーツ用具など幅広い分野で利用されています。

この素材の魅力は、その優れた強度と耐久性にあります。モノマーキャストナイロン製品は、衝撃や摩耗に強く、長期間にわたって使い続けることができます。そのため、品質や信頼性を求める産業では特に重宝されています。

例えば、自動車部品ではエンジン部品やブレーキ部品に利用され、その信頼性が評価されています。また、スポーツ用具ではラケットやフィットネス機器にも採用され、その耐久性がスポーツ愛好家に支持されています。モノマーキャストナイロン製品は、幅広い分野で活躍し、その使い道はさらに広がることが期待されています。

MCナイロンの加工方法

MCナイロンの成形技術

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

MCナイロンは強度や耐久性に優れた素材であり、さまざまな製品に活用されています。例えば、自動車部品や電子機器、工業製品など、さまざまな分野で利用されています。

MCナイロンの成形技術を駆使することで、複雑な形状の部品や耐久性が求められる製品を効率的に製造することが可能となります。そのため、製品の設計や製造においてMCナイロンは重要な役割を果たしています。

このように、MCナイロンはその優れた特性からさまざまな産業で重要な素材として使われており、強度や耐久性が求められる製品においては特に高い評価を得ています。

切削加工とその注意点

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロン製品は、その強度と耐久性からさまざまな用途で活躍しています。例えば、自動車部品や機械部品、スポーツ用具などに広く使用されています。その理由は、モノマーキャストナイロンが金属よりも軽く、耐摩耗性や耐薬品性に優れているからです。また、潤滑性が高く、摩擦や振動にも強い特性を持っています。

さらに、モノマーキャストナイロン製品は加工しやすく、複雑な形状も製造できるため、設計の自由度が高い点も魅力です。それにより、設計段階から製品の性能を最大限に引き出すことが可能となります。

総じて、モノマーキャストナイロン製品は多岐にわたる工業製品において、高い機能性と信頼性を提供しています。そのため、製品の開発や設計において、重要な素材として注目されています。

熱成形と冷却のプロセス

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロン製品は、その強度と耐久性からさまざまな用途で活躍しています。この素材は、化学的な耐性や摩耗性に優れており、機械部品からスポーツ用具まで幅広い分野で利用されています。

例えば、自動車部品には、エンジンの構造部品や歯車などに使われています。その強靭な特性から、高い負荷や摩擦にも耐えられるため、自動車の機能性や安全性を向上させる役割を果たしています。

さらに、スポーツ用具では、テニスラケットやスキーウェアなどにも利用されています。軽量でありながら耐久性があり、快適な使用感を提供しています。

モノマーキャストナイロン製品は、その優れた特性からさまざまな分野で活躍し、需要が高まっています。その信頼性と実績のある性能は、今後もさらなる発展が期待されています。

MCナイロンと他の素材との違い

MCナイロンと金属の比較

MCナイロンと金属を比較すると、MCナイロン製品は強度と耐久性に優れています。金属は重くて錆びやすいという欠点がありますが、MCナイロンは軽量で錆びにくいのが特徴です。例えば、自動車部品や機械部品などの製品に使われていて、その耐久性や摩擦特性から高い評価を受けています。また、MCナイロンは潤滑性にも優れており、金属と比べて摩耗が少ないという利点もあります。そのため、工業製品やスポーツ用具など幅広い分野で活用されています。MCナイロン製品はさまざまな環境下で優れた性能を発揮し、その使い勝手の良さから多くの産業で重宝されています。

MCナイロンとプラスチック類の比較

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

MCナイロンとプラスチック類を比較すると、MCナイロンは非常に強い素材であり、プラスチックよりも優れた特性を持っています。MCナイロンは耐摩耗性に優れており、摩擦や衝撃に対しても強い耐久性を発揮します。これにより、様々な産業分野で幅広く活用されています。

例えば、自動車部品や機械部品、工業製品など、高い強度と耐久性が求められる製品にMCナイロンはよく使われています。さらに、化学薬品や油脂にも強い耐性を持ち、耐久性が必要な環境下でも信頼性が高い素材です。

MCナイロンの優れた特性を活かして、製品の性能向上や長寿命化を図るために、さまざまな分野で広く活用されています。

選択基準と用途に応じた素材選び

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロン製品は、その強度と耐久性の高さからさまざまな用途で活躍しています。例えば、自動車部品や機械部品、スポーツ用具、さらには家庭用品まで幅広い分野で利用されています。

この素材は、他の素材よりも優れた特性を持っており、熱にも強く、耐摩耗性も高いため、長期間使われても劣化しにくいという利点があります。また、軽量でありながら強度が高いため、耐久性が求められる製品に適しています。

モノマーキャストナイロン製品はその信頼性と使いやすさから、さまざまな産業で重宝されており、今後もさらなる進化が期待されています。

MCナイロンの特徴と利用方法

MCナイロンのユニークな特性

MCナイロンは、その強度と耐久性からさまざまな製品に幅広く利用されています。例えば、自動車部品や機械部品、歯科用器具に至るまで、さまざまな工業製品に使われています。その理由は、MCナイロンが金属よりも軽量でありながら、同等以上の耐久性を持つためです。また、摩擦や化学薬品にも強い性質を持っているため、様々な環境下でも優れた性能を発揮します。例えば、自動車のギアや歯車など、高い耐久性が求められる部品に使われています。MCナイロン製品はその信頼性から、幅広い産業分野で重要な役割を果たしており、今後も注目され続けるでしょう。

産業別のMCナイロンの応用例

強度と耐久性が魅力であるモノマーキャストナイロン製品は、さまざまな産業で幅広く活用されています。例えば、自動車産業においては、エンジン部品やギア部品の製造に使用され、高い耐熱性や耐薬品性が求められています。また、スポーツ用具の製造にも活用され、テニスラケットやゴルフクラブなどの製品において優れた耐摩耗性が評価されています。

さらに、産業機械の部品としても利用され、歯車やベアリングなどの複雑な形状を持つ部品に向いています。その他、建設機械や農業機械などの機械部品にも採用されており、その信頼性と耐久性が高く評価されています。

このように、モノマーキャストナイロン製品はその強度と耐久性からさまざまな産業で重要な役割を果たしており、今後もさらなる応用が期待されています。

日常生活でのMCナイロンの使い道

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

MCナイロンは、その強度と耐久性から様々な用途で活躍しています。例えば、自動車部品や工業製品、スポーツ用具、家庭用品など、幅広い製品に使用されています。自動車部品では、エンジンパーツやギア、ベアリングなどに使用されることが多く、その耐摩耗性や耐熱性が評価されています。

また、スポーツ用具では、テニスラケットやゴルフクラブ、スキーブーツなどにも採用されており、その軽量性と耐久性が求められています。さらに、家庭用品では、キッチン用品やバッグ、靴などに使用され、その使い勝手の良さやお手入れのしやすさが人気です。

モノマーキャストナイロン製品は、日常生活に身近な製品でありながら、その強度と耐久性によって多くの人々の生活を支えています。

MCナイロン製品のメンテナンスと寿命

正しいメンテナンス方法

強度と耐久性が魅力のモノマーキャストナイロン製品は、さまざまな使い道があります。この素材は、その優れた特性から工業製品や日常生活用品まで幅広く活用されています。例えば、自動車部品や機械部品などの耐久性が求められる製品に使用されています。また、スポーツ用具やアウトドア用品としても人気があります。

さらに、モノマーキャストナイロン製品は軽量でありながら強度があり、耐摩耗性に優れているため、バッグや靴などのファッションアイテムにも利用されています。その耐久性と耐候性から、屋外用家具や庭具などにも適しています。

総じて、モノマーキャストナイロン製品は多岐にわたる用途で活躍しており、その利便性と耐久性から幅広い市場で重宝されています。

製品の耐用年数と更新時期

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロン製品は、その強度と耐久性が特長です。これらの製品は様々な用途に利用されており、その耐久性から長期間にわたって使われることができます。

例えば、自動車部品や機械部品などの産業用途から、スポーツ用具や家庭用品まで幅広い分野で活躍しています。モノマーキャストナイロン製品は、その堅牢さから重要な役割を果たし、長期間にわたって安定して利用されています。

そのため、需要の高い製品であり、製品の寿命や更新時期を適切に把握することが重要です。製品の耐用年数を考慮し、適切な時期に更新を行うことで、安全性や効率性を確保することができます。モノマーキャストナイロン製品は、その強さと耐久性により、幅広い用途で活躍していることがわかります。

破損や老朽化への対応策

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロン製品は、その強度と耐久性から幅広い用途で活躍しています。例えば、自動車部品や機械部品、さらにはスポーツ用具や工業製品にも使われています。その理由は、モノマーキャストナイロンが金属に比べて軽量でありながら強靭であるため、耐久性に優れているからです。

さらに、モノマーキャストナイロンは耐摩耗性や耐薬品性にも優れており、長期間にわたって安定した性能を発揮します。例えば、歯車や軸受など摩擦を受ける部品にも適しています。そのため、工業製品の中でも高い信頼性が求められる部分に広く利用されています。

これらの特性から、モノマーキャストナイロン製品はさまざまな産業で重要な役割を果たしており、その需要は今後も拡大が期待されるでしょう。

MCナイロン製品の選び方と購入ガイド

製品選定のポイント

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロン製品は、その強度と耐久性から様々な用途で活躍しています。例えば、自動車部品や機械部品、工業製品など幅広い分野で利用されています。その理由は、モノマーキャストナイロンが優れた機械的特性を持ち、耐薬品性や摩耗抵抗性に優れているからです。

具体的な例を挙げると、歯車やベアリング、軸受などの自動車部品は、長時間使用されるため耐久性が求められます。そこでモノマーキャストナイロンが使用されることで、高い強度と耐久性を実現しています。

総じて、モノマーキャストナイロン製品はその特性からさまざまな分野で重要な役割を果たしており、その使い道はますます広がっています。

信頼できるメーカーとブランド

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロン製品は、その強度と耐久性から様々な用途で活躍します。例えば、機械部品や工業製品、スポーツ用具など多岐にわたります。このナイロン製品は、一般的なプラスチックよりも強度が高く、さまざまな環境下で優れたパフォーマンスを発揮します。

工業製品では、歯車やベアリング、シールなど、高い耐久性が求められる部品に広く使用されています。スポーツ用具では、テニスのラケットや自転車の部品などで活躍しています。さらに、耐久性や軽量性が重要視される車両部品や航空機部品にも利用されています。

モノマーキャストナイロン製品は、その信頼性と優れた性能によって幅広い分野で重宝されています。そのため、製品の品質にこだわりたい場合には、信頼できるメーカーやブランドの製品を選ぶことが大切です。

製品購入時の注意点

製品購入時の注意点

モノマーキャストナイロン製品は、その強度と耐久性が魅力的です。これらの製品は、さまざまな用途に使われており、その使い道は多岐にわたります。例えば、自動車部品や工業製品、スポーツ用具などに利用されています。

製品を選ぶ際には、製造元や品質に注意することが重要です。信頼できるメーカーから購入することで、安心して製品を使用することができます。また、製品の適切な保管やメンテナンスも、製品の寿命を延ばすために重要です。

モノマーキャストナイロン製品は、その優れた特性から幅広い産業で利用されています。製品を購入する際には、品質にこだわり、適切な扱いをすることで長くご利用いただけます。

結論とMCナイロンの将来性

MCナイロンの市場での位置づけ

MCナイロン製品は、その強度と耐久性から様々な用途で注目されています。たとえば、自動車部品や機械部品、スポーツ用具など、さまざまな産業で活躍しています。MCナイロンは金属よりも軽く、耐摩耗性が高いため、自動車の歯車やベアリング、歯車などの部品に広く使われています。

また、MCナイロンは化学薬品にも強いため、化学プラントやポンプ部品にも利用されています。その耐久性や優れた潤滑性から、機械部品の一部には欠かせない素材となっています。これらの特性から、MCナイロン製品は工業製品の製造において重要な役割を果たしています。そのため、今後も需要が高まることが予想され、市場での位置づけはますます重要となっています。

技術革新とMCナイロンの進化

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロンは、その強度と耐久性からさまざまな用途で利用されています。この素材は、機械部品、自動車部品、工業製品など幅広い分野で活躍しています。

例えば、自動車のギアやベアリングなど、高い耐摩耗性が求められる部品に使用されています。また、スポーツ用具の部品や工具にも広く用いられており、その信頼性と耐久性は多くのメーカーに高く評価されています。

さらに、モノマーキャストナイロンは軽量でありながら強度があり、耐熱性にも優れています。そのため、航空宇宙産業や医療機器など、高度な技術が求められる分野でも利用されています。

技術革新が進む中、モノマーキャストナイロン製品はますます進化し、さまざまな分野でその優れた特性を活かして活躍しています。

持続可能な開発とMCナイロンの役割

強度と耐久性が魅力!モノマーキャストナイロン製品の使い道

モノマーキャストナイロンは、その強度と耐久性から様々な用途で活躍しています。例えば、自動車部品や工業製品、スポーツ用具などに広く使用されています。その理由は、モノマーキャストナイロンが衝撃や摩耗に強く、耐久性に優れているからです。

具体的な例を挙げると、自動車のギアやエンジン部品、工業機械の歯車、スポーツ用具のテニスラケットなどがあります。これらの製品は、モノマーキャストナイロンの特性を活かして高いパフォーマンスを発揮しています。

結論として、モノマーキャストナイロン製品はその強度と耐久性から幅広い分野で重要な役割を果たしており、今後もさらなる需要が期待されています。

まとめ

強度と耐久性が魅力的なモノマーキャストナイロン製品は、さまざまな用途に活用できます。その耐久性から、機械部品や工業製品、またはスポーツ用品など様々な分野で利用されています。モノマーキャストナイロンは耐摩耗性や耐薬品性にも優れており、長期間にわたり高い性能を維持します。そのため、要求される高い耐久性や強度が必要な製品に最適な素材となっています。