コラム column

MCナイロンの軟化点を理解しよう!材料選びのポイント

「mcナイロンを使いたいけれど、軟化点が気になる……」そんな悩みを抱えているあなたへ。このガイドは、mcナイロンの特性やその軟化点について詳しく解説し、材料選びのポイントを理解するためのものです。

mcナイロンは、その優れた強度と耐摩耗性から、さまざまな産業で幅広く使用されています。しかし、その特性を最大限に引き出すためには、軟化点を理解することが不可欠です。軟化点は、部品の性能や耐久性に大きな影響を与えるため、選定時には注意が必要です。

この記事では、mcナイロンの基本的な特性から、軟化点の重要性、さらに適切な材料選びのコツを具体的に紹介します。材料選びに悩んでいる方やmcナイロンに興味がある方にとって、役立つ情報が満載です。さあ、mcナイロンの世界を一緒に探求してみましょう!

MCナイロン軟化点とは何か

MCナイロン(モノマーキャストナイロン)は、機械的強度と自己潤滑性に優れたエンジニアリングプラスチックです。その特性を活かして、幅広い産業分野で使用されています。なかでも「軟化点」は、MCナイロンの使用環境を判断する上で重要な指標の一つです。

MCナイロンの基本特性

- 高強度・高靭性:衝撃に強く、変形しにくい

- 耐摩耗性:金属と比較して摩耗しにくく、潤滑不要な用途に適する

- 自己潤滑性:摺動部品に最適

- 軽量性:鉄と比較して約1/7の比重で扱いやすい

MCナイロンの軟化点の重要性

MCナイロンの軟化点(ビカット軟化温度)は、一般的に約170〜180℃前後とされています。これは「形状を保てる限界温度」を意味しており、設計・使用環境での安全マージンを考慮するために不可欠な情報です。

- 連続使用温度の目安:105〜120℃

- 一時的な高温には耐えるが、軟化点を超えると変形や性能劣化のリスクあり

熱可塑性樹脂であるMCナイロンは、金属のように高温下で安定性を維持するわけではないため、設計段階から温度条件の検討が必須です。

MCナイロンのデメリットや弱点

MCナイロンは多くの利点を持つ素材ですが、用途によっては以下のような弱点が設計上の制約となる場合があります。

MCナイロンの耐熱性の限界

MCナイロンは優れた耐摩耗性と機械特性を持つ一方で、耐熱温度には限界があります。

- 高温下では強度低下が起こりやすく、連続使用には不向き

- 熱膨張が大きく、寸法安定性に影響する

- 一部のオイルや薬品により劣化する場合も

そのため、高温や薬品環境にさらされる装置部品では、耐熱グレードや他素材との併用を検討する必要があります。

環境への影響とリサイクルの課題

MCナイロンは熱可塑性樹脂であり、再加熱により再成形が可能ですが、実際のリサイクルには課題も存在します。

- 使用済み部品の分別が難しい

- 再生時に物性が低下しやすい

- 燃焼時には窒素系のガスを発生することがある

こうした課題を踏まえ、環境配慮型の材料設計や、再利用可能な製品構造の検討が進められています。

MCナイロンのヤング率と材料選びのポイント

ヤング率は、材料の剛性や弾性限界を評価するうえで重要な物性値です。MCナイロンを他素材と比較する際に必ず確認すべきポイントのひとつです。

ヤング率とは何か

ヤング率(Elastic Modulus)とは、材料にかかる力に対して、どれだけ変形(伸び縮み)するかを示す数値です。

- 単位:MPaまたはGPa

- 高い値:剛性が強く、変形しにくい

- 低い値:柔軟でたわみやすい

構造部材や精度が求められる機械部品では、ヤング率が高い素材の方が安定した性能を発揮します。

MCナイロンのヤング率の特性

MCナイロンのヤング率は、約2.5〜3.2 GPa程度が一般的です。これは同系統の6ナイロンと比較してもやや高く、優れた剛性を示しています。

- 引張弾性率:約2,800〜3,200 MPa(製造条件により差異あり)

- 衝撃吸収性とのバランスがよく、摺動部品に適している

用途によっては、このヤング率が「硬すぎず柔らかすぎない」ちょうどよい特性として評価されます。

材料選びの際の考慮点

MCナイロンのヤング率を材料選定で活かすためには、以下の観点が重要です。

- 使用環境の温度変化(剛性は温度によって変化する)

- 荷重の種類(定常荷重か衝撃荷重か)

- 相手材との摩擦特性

- 軽量化の必要性(ヤング率と比重のバランス)

特に金属代替としてMCナイロンを採用する場合、ヤング率だけでなく「加工性・耐摩耗性・コスト・成形方法」などを総合的に判断する必要があります。

MCナイロンの耐久性と使用方法

MCナイロンは、その優れた機械的性質により、産業用途を中心に広く活用されているエンジニアリングプラスチックの一種です。耐久性と正しい使用方法を理解することで、より長寿命で安定した運用が可能になります。

MCナイロンの耐久性の評価

MCナイロンの耐久性は、以下の要素によって高く評価されています。

- 高い耐摩耗性:摺動部での使用において長寿命を実現

- 優れた衝撃吸収性:繰り返し荷重にも強く、変形しにくい

- 耐疲労性:曲げやねじりに対して繰り返し使用しても性能劣化が少ない

- 優れた寸法安定性:一定の湿度・温度条件下での精度保持力が高い

ただし、熱や湿度の影響による物性変化は避けられないため、使用環境に応じた選定が重要です。

MCナイロンの適切な使用方法

MCナイロンの性能を最大限活かすためには、以下のような使用方法が推奨されます。

- 設計時に安全係数を確保する(とくに耐荷重計算)

- 使用温度は連続で105〜120℃以下を目安に設計する

- 相手材との摩擦や擦れに対し、潤滑処理や表面加工を検討する

- 水分を吸収しやすいため、寸法精度が重要な用途では含水率に配慮する

適切な使用条件下では、MCナイロンは金属に匹敵する耐久性を持ち、軽量化・コストダウンの両立にも寄与します。

MCナイロンと他の材料との比較

MCナイロンは、他のナイロン系樹脂やエンプラと比較して、加工性・耐摩耗性・コスト面でバランスの良い素材です。以下では、代表的な比較対象とその違いを整理します。

MCナイロンと6ナイロン樹脂の違い

6ナイロン樹脂(PA6)は、射出成形などに用いられる一般的なナイロン樹脂です。MCナイロンとの主な違いは以下の通りです。

- 製造方法:MCナイロンはモノマーキャスト、6ナイロンは熱可塑性射出成形

- 強度・剛性:MCナイロンの方が高剛性で、構造用途に適する

- 吸水性:どちらも吸水性はあるが、MCナイロンは安定性が高い

- サイズ対応:MCナイロンは大型加工が可能、6ナイロンは成形サイズに制限あり

このように、構造材として使用する場合はMCナイロンが有利であり、コスト・大量生産性では6ナイロンが有効です。

他の樹脂材料との比較

MCナイロンと、その他の代表的なエンジニアリングプラスチックとの性能比較は以下のようになります。

- POM(ポリアセタール)

→ 寸法安定性・耐摩耗性に優れるが、MCナイロンの方が衝撃吸収に強い - PEEK(ポリエーテルエーテルケトン)

→ 耐熱・耐薬品性は優れるが、コストが非常に高い - PTFE(テフロン)

→ 低摩擦で化学耐性ありだが、強度は低く、構造材には不向き - ABS

→ 成形性に優れ軽量だが、耐熱・耐摩耗性はMCナイロンに劣る

使用用途やコスト、加工性を含めた総合判断において、MCナイロンは非常にバランスの取れた素材として選ばれています。

まとめ

MCナイロンの軟化点は、材料選びにおいて重要な要素です。軟化点が高いほど、高温環境での使用に適し、機械的特性も維持されます。耐摩耗性や耐薬品性も考慮し、用途に応じた最適な選択を行うことが求められます。信頼性の高い材料選びが、製品の性能向上につながります。

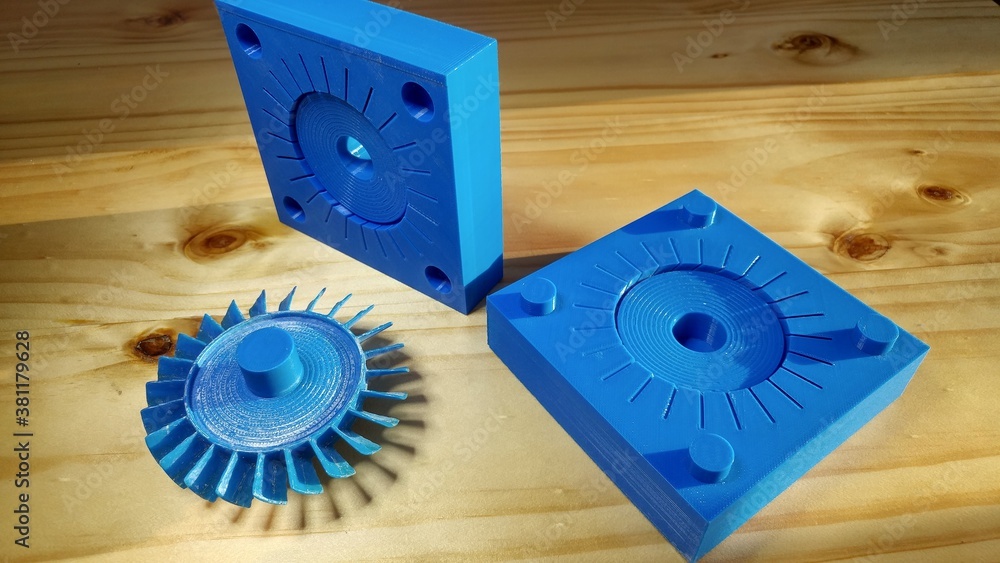

MCナイロンの青色の謎:科学的な背景とそのメリット

「mcナイロンって、なぜ青いの?」と疑問に思ったことはありませんか?私たちの身の回りにある多くの素材や製品には、色彩に関する興味深い秘密が潜んでいます。その中でも特にmcナイロンの青色は、多くの人々の好奇心を引きつけてやみません。この魅力的な色彩は、単なる見た目の美しさだけでなく、科学的な背景や実用的なメリットをも持っています。

この文章では、mcナイロンの青色の理由を探求し、その科学的要因や実生活における利点について詳しく解説します。「青色のmcナイロンがどのようにして生まれたのか?」「その青色がもたらす具体的な利点は何か?」という疑問にお答えし、あなたの知識を深める手助けをします。さあ、一緒にmcナイロンの青色の謎を解き明かしていきましょう!

MCナイロンなぜ青い?基本的な特性と用途

MCナイロン(モノマーキャストナイロン)は、機械部品や産業機器に幅広く用いられているエンジニアリングプラスチックの一種です。その中でも「青色のMCナイロン」は特に目にする機会が多く、なぜ青いのか、また色によって性能に違いがあるのかという点に注目が集まります。

MCナイロンとは?

MCナイロンは、カプロラクタムという原料を型内で重合させる「キャスト法(鋳造法)」によって製造されるナイロン系樹脂です。ナイロン6に近い化学構造を持ちながら、鋳造により大きなサイズや複雑な形状に成形できるのが特徴です。

MCナイロンの特性

MCナイロンには以下のような基本的な特徴があります。

- 高い機械的強度と耐摩耗性

- 自己潤滑性により摺動部に適する

- 軽量で金属代替にも適用可能

- 電気絶縁性・耐薬品性がある

- 吸水性があるため、寸法変化に配慮が必要

産業用途で安定した性能を発揮する素材として、多くの現場で採用されています。

MCナイロンの主な用途

MCナイロンは、特に以下のような分野で利用されています。

- 搬送機器のローラー、ガイド、歯車

- 建設機械のライナーやブッシュ

- 食品・製薬機器の機械部品(特に青色材)

- 電気絶縁パーツや補助治具

耐摩耗性・摺動性を活かして、金属よりも軽量かつメンテナンス性に優れた部品が求められる場面で活躍します。

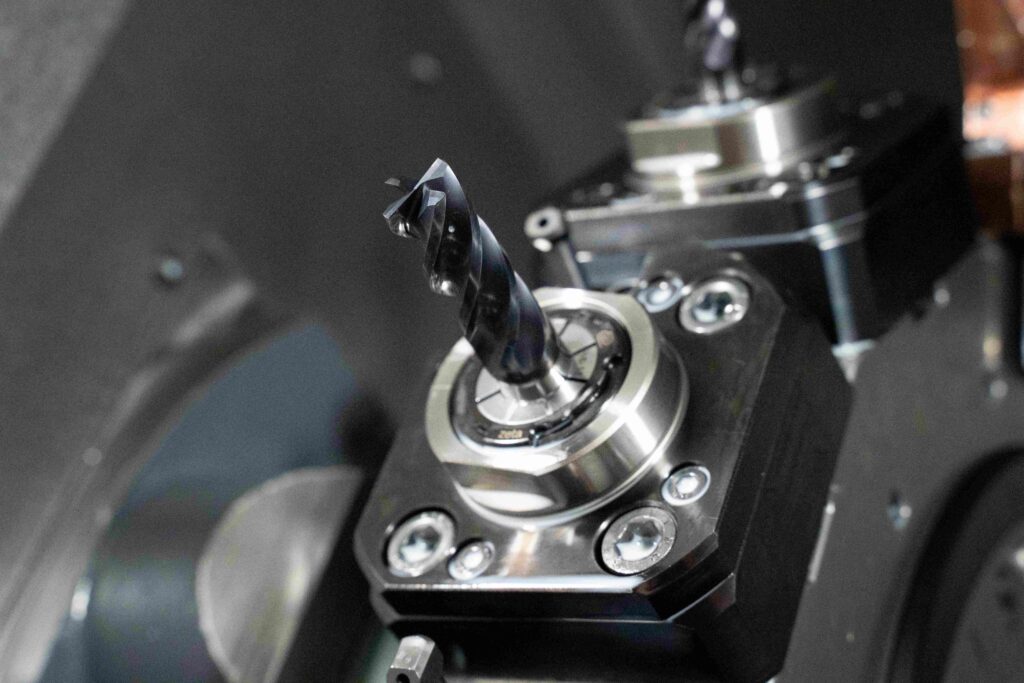

加工方法とポイント

MCナイロンの加工は金属加工と似た手法で行われますが、素材特性に合わせた工夫が必要です。

MCナイロンの加工方法

主に以下の方法が使われます。

- 切削加工(旋盤・フライス・マシニング)

- 穴あけ・ネジ加工

- 熱曲げ・溶着(熱可塑性による)

温度変化による寸法変化や反りを防ぐため、加工中の熱管理が重要になります。

加工時の注意点

MCナイロンを加工する際は、以下の点に注意が必要です。

- 加工熱による変形を防ぐため、刃物の切れ味と回転数に配慮

- 材料の吸湿特性により、事前の乾燥管理が重要

- クランプ圧や固定力の調整により割れ・歪みを抑制

特に高精度が求められる部品では、環境温度や湿度の変化に合わせた設計・加工が推奨されます。

MCナイロンの加工に適した工具

- 超硬バイトやコーティング刃具(摩擦熱の抑制に有効)

- 低速回転+高送り条件(発熱抑制と面粗度確保)

- 切粉排出を意識したツール設計(熱こもり対策)

切削性の良い素材ではありますが、工具の選定次第で加工後の精度や表面品質に差が出ます。

色による性能の違い

MCナイロンには、青色・白色・黒色など複数のカラーバリエーションが存在します。それぞれに意味と機能性の違いがあります。

色の違いがもたらす影響

MCナイロンの色は単なる見た目ではなく、以下のような目的があります。

- 使用環境ごとの識別(青=食品対応、黒=導電性等)

- 成分や添加剤の違いによる機能差

- 異物混入リスク低減(特に青色)

特に食品・医薬業界では、青色が「異物として識別しやすい色」として評価され、採用率が高くなっています。

青色のMCナイロンの特性

青色のMCナイロンは、以下のような特性を持つケースが一般的です。

- 食品衛生法やFDA認証などの規格に準拠している場合が多い

- 耐油性・耐水性に優れ、食品製造設備に最適

- 色による視認性の高さが異物混入防止に寄与

視認性を重視した設計や、衛生管理を求められる分野で広く採用されています。

他の色との比較

MCナイロンには他にも様々なカラーグレードが存在し、用途ごとに選ばれます。

- 白色(ナチュラル):汎用品でコスト重視

- 黒色:導電性・帯電防止性能を持つタイプあり

- 緑色・黄色:可視化や安全管理目的

色によって物理性能が大きく異なることは少ないものの、添加剤や設計思想による機能差が存在します。

メーカーとグレードの選び方

MCナイロンを使用する際には、用途に応じたグレード選定や信頼できるメーカー選びが重要です。特に工業用部品や高精度が求められる加工現場では、材質の安定性が製品の寿命や性能に大きく関わります。

MCナイロンの主要メーカー

国内外でMCナイロンを製造・供給している代表的なメーカーは以下の通りです。

- 三菱ケミカル株式会社(旧・三菱エンジニアリングプラスチックス)

代表ブランド:ケミナックスMCナイロンシリーズ(青、黒、白 など) - 住友ベークライト株式会社

代表ブランド:スミプラMC(耐熱・耐油性グレード対応) - ポリプラスチックス株式会社

ナイロン系樹脂における国内屈指の開発力を持つ - クラレ

専用添加材や特殊グレード開発にも注力

これらのメーカーは、工業用途での信頼性が高く、規格適合製品や食品対応品も多数ラインアップしています。

グレードの違いと選び方

MCナイロンには、使用環境や要求性能に応じた多様なグレードがあります。

- 標準グレード(青・白):一般的な機械部品向け。コストパフォーマンス重視。

- 耐熱グレード:120℃以上の高温環境でも安定。機械摩耗部に最適。

- 摺動性グレード:潤滑性向上。ベアリングやスライダーに適用。

- 導電性・帯電防止グレード(黒):静電気対策が必要な電子部品用に。

- 難燃グレード:火災リスクを抑制した素材。制御盤などに。

選定時は、「使用温度」「荷重」「摩擦」「薬品との接触有無」など、使用条件を明確にすることが重要です。

購入時のポイント

MCナイロンを購入する際は、以下の点を確認すると失敗を防げます。

- グレードの仕様書を確認(引張強度、耐熱温度、摩擦係数など)

- 在庫・納期の確認(特殊グレードは納期が長くなる傾向)

- 加工対応の有無(素材のみか、切削・成形まで対応しているか)

- 食品衛生法やFDAなどの規格適合品か確認

また、加工まで一貫して対応している業者を選ぶことで、品質・納期の両面で安定した調達が可能になります。

具体的な加工事例

MCナイロンは多用途に対応する素材であり、加工現場では様々な製品に応用されています。ここでは代表的な加工事例を紹介します。

事例1: 機械部品の製作

MCナイロンは高い耐摩耗性を活かし、搬送装置や工作機械の部品として多く使われています。

- 加工内容:旋盤による丸物部品加工(ブッシュ、ローラー)

- 利用メリット:金属より軽量でメンテナンスが容易。摩耗粉が少なくクリーン。

事例2: 工業用部品の応用

摺動部品や緩衝材など、鉄では対応しきれない柔軟性や静音性が必要な部位に活用。

- 加工内容:フライスによる板材成形 → ガイドレールやパッドへ加工

- 利用メリット:騒音軽減・潤滑不要で作業環境の改善に貢献

事例3: 日用品への利用

食品製造機械や家庭用品の一部としてもMCナイロンは活躍しています。

- 加工内容:衛生対応部品の切削(パッキン、ローラー、スペーサーなど)

- 利用メリット:青色グレードにより異物混入防止。食品対応規格取得済み製品も多い。

用途に応じて適切なグレード・形状・加工方法を選定することで、MCナイロンの性能を最大限に活かした製品設計が可能になります。

まとめ

MCナイロンの青色は、染料の選択や製造過程に由来します。この色は、紫外線吸収や耐熱性を向上させる特性があり、工業用途での評価が高いです。また、視認性が高いため、安全性の向上にも寄与します。これらのメリットから、MCナイロンは多様な分野で利用されています。

MCナイロンの難燃性特性とは?安全性を高める素材の選び方

「MCナイロンに興味はあるけれど、難燃性についてはまだよく知らない…」そんな悩みを抱えている方はいませんか?本記事は、MCナイロンの難燃性特性を深く掘り下げ、安全性を考慮した素材選びのポイントを解説することを目的としています。

もしあなたが、

- MCナイロンとは何かを知りたい

- MCナイロンの難燃性がどのように機能するのか理解したい

- 安全性を考慮した素材選びで迷っている

- 実際の用途や特性を具体的に知りたい

このような疑問を持っているなら、ぜひ最後までお読みください。製品の安全性を高めるためには、素材の選択が非常に重要です。MCナイロンはその優れた特性により、多くの分野で活躍しています。本記事では、MCナイロンの基礎知識からその難燃性特性、具体的な選び方について詳しくご紹介します。あなたの安全性を向上させるための素材選びの一助になることを願っています。

MCナイロンの難燃性とは?特性・用途・重要性をわかりやすく解説

MCナイロン(モノマーキャストナイロン)は、機械強度・自己潤滑性・耐摩耗性に優れた工業用樹脂として広く利用されています。本記事では、MCナイロンの「難燃性」に焦点を当て、その特性と用途について詳しく解説します。

MCナイロンの基本特性

MCナイロンはナイロン6をベースとした樹脂で、モノマーの重合によって成形されます。次のような特性があります。

- 優れた機械強度と耐衝撃性

- 摩擦係数が低く、摺動性が高い

- 吸水性があり、寸法変化に注意が必要

- 軽量で加工性に優れる

これらの特性に加え、難燃性グレードのMCナイロンも存在し、安全性の高い環境での使用が進んでいます。

難燃性プラスチックの重要性

近年、電装部品や設備の火災リスク対策が強く求められる中、難燃性樹脂の重要性が高まっています。特に以下の理由で注目されています。

- 発火抑制による安全性向上

- 電気・電子部品の火災事故防止

- 法規制(UL94規格など)への適合

難燃性を備えたMCナイロンは、これらのニーズに対応可能な素材の一つです。

MCナイロンの難燃性の特徴

MCナイロンには、難燃性を強化したグレードが存在し、標準タイプと比べて燃えにくい設計となっています。

MCナイロンの物理的特性(難燃グレード)

- 引張強度:約75~80 MPa(標準と同等)

- 熱変形温度:約150℃(使用条件により異なる)

- 発火点:約400℃前後(グレードによる)

- UL94規格で「V-0」「V-2」等級に対応した製品あり

これにより、火花や過熱に晒される設備にも安心して使用できます。

MCナイロンの化学的特性(難燃グレード)

- 難燃剤が添加されており、酸素供給がなくても延焼しにくい

- 炭化層を形成しやすく、延焼防止に寄与

- 添加剤によって耐薬品性がやや変化する点に留意

MCナイロンの難燃性が活かされる用途とは?

工業用途におけるMCナイロンの採用例

- 配電盤・制御盤の内部部品

→短絡・発火リスクがある環境に最適 - 機械カバー・防塵パネル

→熱を持つ設備周辺でも燃焼リスクを軽減 - 搬送機器のガイド部品

→火花発生の可能性がある工場内でも安全に使用可

日常生活でのMCナイロン難燃性利用例

- 家庭用電化製品の内部部材(プリンター・洗濯機など)

- 自動車のエンジンルーム内部品(温度上昇に耐える必要がある箇所)

- 照明器具の固定パーツ

家庭用製品でも、熱や電気が関与する箇所には、難燃性MCナイロンの採用が進んでいます。

MCナイロン難燃性と6ナイロン樹脂の違い・加工方法・材質選定のコツ

MCナイロンの難燃性素材は、高い安全性と耐久性から多くの工業用途で採用されています。一方で、同じナイロン系である6ナイロン樹脂と混同されがちです。本記事では、それぞれの違いや加工方法、失敗しない材質選びのポイントについて詳しく解説します。

6ナイロン樹脂の特性とは?

6ナイロン(ナイロン6)は、石油由来のカプロラクタムを重合して作られる熱可塑性樹脂で、以下のような特徴があります。

- 高い引張強度と耐摩耗性

- 耐薬品性が比較的良好

- 吸水性が高く、寸法安定性に課題がある

- 比較的低コストで入手可能

このように、6ナイロンは機械部品や自動車部品など、広範な用途で使われています。

MCナイロンと6ナイロンの違い【比較ポイント】

MCナイロン(モノマーキャストナイロン)は、ナイロン6と似ていますが、モノマーの直接重合による成形方式により、物性に違いがあります。主な違いは以下の通りです。

- 成形方法の違い:MCナイロンは鋳造、6ナイロンは射出成形が主流

- 機械特性:MCナイロンの方が密度が高く、強度・耐摩耗性が高い

- 難燃性:MCナイロンは難燃グレードの開発が進んでおり、UL規格対応製品も存在

- 寸法安定性:MCナイロンの方が吸水変形が少なく、大型部品にも適する

これらの違いを理解したうえで、用途に応じた適切な素材選びが求められます。

MCナイロン難燃性の加工方法と業者選定

MCナイロンは難燃性を備えた素材である一方、加工に専門性が求められる素材でもあります。ここでは、加工技術と業者選びのポイントを解説します。

MCナイロンの加工技術

MCナイロンの加工では、素材特性を活かしながら精密に成形する技術が求められます。

- 切削加工:汎用フライス盤・旋盤を用いた加工が可能

- 熱膨張を考慮:加工後の収縮や変形を防ぐため、熱管理が重要

- 難燃性グレードの扱い:一般グレードと物性が異なるため、工具選定と回転数管理が必要

加工時の温度管理や素材収縮への配慮が、品質に大きく影響します。

MCナイロン加工業者の選び方

難燃性MCナイロンの加工には、実績と知識のある業者の選定が重要です。以下のようなポイントを押さえましょう。

- 難燃グレードの加工経験が豊富か

- 熱管理・湿度管理に配慮した加工環境を持っているか

- 加工実績(自動車・医療・設備部品など)を公開しているか

- 少量試作から量産まで対応可能か

信頼できる加工業者は、素材特性を理解したうえで最適な加工方法を提案してくれます。

材質選びで失敗しないためのポイント

MCナイロン難燃性素材は優れた特性を持っていますが、用途や条件によっては適さないケースもあります。以下の視点で慎重に判断しましょう。

MCナイロン難燃性を選ぶ理由

- 安全性を最優先したい:発火リスクを最小限に抑えたい機器や構造に最適

- 摺動性と強度を両立したい:ベアリングやスライド部に理想的

- 金属からの代替を検討している:軽量化・耐腐食性の向上を狙いたい

MCナイロンの難燃グレードは、こうした要件に対応する現代的な樹脂材料です。

材質選定時の注意点

- 使用温度範囲の確認:耐熱限界を超えると、劣化や変形の原因に

- 吸水率の把握:長期使用で寸法変化を招く場合あり

- 摩耗と耐薬品性:使用環境に適したグレード選定が必要

- 法規制への対応:UL94やRoHS、REACHなどの認証取得状況を確認

上記の点を事前にチェックすることで、設計ミスや早期破損といったトラブルを防げます。

まとめ

MCナイロンは、難燃性特性を持つ素材として注目されています。高温に耐えることができ、火災時の安全性を向上させます。選ぶ際は、難燃等級や用途に応じた特性を確認し、適切な製品を選定することが重要です。これにより、より安全な環境を実現できます。

MCナイロン vs 鉄:耐久性・コスト・用途を徹底検証

あなたは「MCナイロンと鉄、どちらを選ぶべきか迷っている……」と感じたことはありませんか?特に、製造業や工業での素材選びは、耐久性やコスト、用途によって大きく結果が異なるため、その判断は非常に重要です。そこで、私たちは「MCナイロン vs 鉄」の比較を通じて、それぞれの特性や利点、欠点を詳しく探っていくことにしました。

この記事では、以下の疑問にお答えします。

- MCナイロンと鉄の耐久性はどのように異なるのか?

- コスト面ではどちらが優れているのか?

- それぞれの素材はどのような用途に適しているのか?

MCナイロンは、軽量でありながら高い耐摩耗性を持ち、さまざまな産業で広く使用されています。一方、鉄はその強度と剛性から多くの構造物や機械部品に欠かせない素材です。両者の特性を深く理解することで、最適な選択をするための手助けとなるでしょう。さあ、一緒にこの素材の世界を探求してみましょう!

MCナイロンと鉄の違いとは?強度・摩擦係数を徹底比較

MCナイロンと鉄は、機械部品や構造材に広く使われている素材ですが、それぞれの特性には明確な違いがあります。このページでは、MCナイロンと鉄の「強度」「摩擦係数」といった性能を比較し、用途別の選定ポイントを解説します。

MCナイロンとは?

MCナイロン(モノマーキャストナイロン)は、ナイロン6を原料とした高性能な樹脂素材です。以下のような特長があります。

- 軽量で金属より大幅に軽い

- 自己潤滑性があり、摺動性に優れる

- 耐摩耗性が高く、摩擦が多い環境でも長寿命

- 切削加工がしやすく、複雑な形状の部品も製作可能

用途例:歯車、スライドガイド、ローラー、ベアリング部材など

鉄の特性と用途

鉄(炭素鋼・合金鋼など)は、非常に高い強度と剛性を持つ金属材料です。以下のような特徴があります。

- 高荷重・高応力に耐える優れた構造強度

- 衝撃や振動にも強く、長期間の使用にも耐える

- 溶接や加工が可能で、構造体としての信頼性が高い

用途例:フレーム、シャフト、構造部材、ベースプレートなど

強度の比較|MCナイロン vs 鉄

MCナイロンと鉄では、基本的な強度性能に大きな差があります。以下に代表的な数値をまとめます。

【MCナイロンの強度】

- 引張強度:約75 MPa

- 圧縮強度:約110 MPa

- 比重:約1.15(非常に軽い)

【鉄(S45Cなど構造用鋼)の強度】

- 引張強度:約570 MPa

- 圧縮強度:約570 MPa(引張とほぼ同等)

- 比重:約7.85(MCナイロンの約7倍の重さ)

【比較ポイント】

- 荷重のかかる部分には鉄が有利

- 軽量化・摩耗対策が必要な部品にはMCナイロンが効果的

- 強度よりも滑り性・軽さが求められる用途ではMCナイロンの方が適している

摩擦係数の比較|摺動性能で選ぶ素材

摩擦係数とは?

摩擦係数とは、物体同士が接触したときの「滑りにくさ」を表す値です。値が小さいほど滑りやすく、摩耗が起きにくくなります。

MCナイロンの摩擦係数

- 静摩擦係数:約0.25~0.35(対鋼)

- 動摩擦係数:約0.20~0.25

- 潤滑なしでも低摩擦で作動可能(自己潤滑性)

鉄の摩擦係数(無潤滑時)

- 静摩擦係数:約0.50~0.80(対鉄)

- 動摩擦係数:約0.40~0.60

- 潤滑がなければ摩耗や焼き付きのリスクが高い

【比較ポイント】

- 滑りや摺動性能が必要な場面ではMCナイロンが優れている

- 鉄は高荷重には強いが、摩擦には弱いため潤滑剤の使用が不可欠

- 自己潤滑が必要な無給油環境にはMCナイロンが最適

結論|MCナイロンと鉄はどう使い分けるべきか?

選定のポイントは「用途と環境」にあります。

【MCナイロンが適しているケース】

- 軽量化が求められる

- 無給油・無潤滑で使用したい

- 摩耗部品や摺動部品として利用したい

【鉄が適しているケース】

- 高荷重がかかる構造体

- 剛性・強度を最重視する用途

- 精度・安定性が求められる部品

最適な素材を選ぶことで、コスト削減・メンテナンス効率の向上・製品寿命の延長につながります。MCナイロンと鉄の特性を正しく理解し、賢く使い分けましょう。

治具の材質選定|MCナイロンと鉄の性能比較と選定ポイント

治具の設計において、材質の選定は製品品質・作業効率・コストに大きく影響します。特にMCナイロンと鉄のどちらを採用するかは、使用環境や目的により明確に使い分ける必要があります。

治具に求められる主な特性

- 寸法安定性(熱変形が少ない)

- 耐摩耗性(長寿命の確保)

- 強度と剛性(ワークをしっかり保持)

- 加工性(設計変更や微調整がしやすい)

- ワークへのダメージ防止(接触面の柔軟性)

MCナイロンの利点と欠点

【利点】

- 軽量で作業者の負担を軽減

- 自己潤滑性により摺動部に最適

- ワークに傷をつけにくい柔軟性

- 加工性が高く、現場対応がしやすい

- 防音性・耐衝撃性にも優れる

【欠点】

- 高温環境に弱く、熱変形のリスクあり

- 高荷重には不向き(たわみやすい)

- 長期使用で吸湿による寸法変化の可能性

鉄の利点と欠点

【利点】

- 高い剛性と耐荷重性を持つ

- 高温環境でも寸法安定性が高い

- 耐久性が高く、長期運用に適する

- 固定治具などで高精度な保持が可能

【欠点】

- 重量があり、作業性が低下する

- ワークに傷をつけるリスクがある

- 錆びや腐食対策が必要な場合がある

- 加工や修正に手間がかかる

治具材質の選定ポイントまとめ

- 軽量・作業性重視 → MCナイロン

- 高精度・高剛性重視 → 鉄

- 摺動性・耐摩耗性が求められる → MCナイロン

- 熱変形やたわみが許されない → 鉄

治具は使用環境や頻度によって求められる性能が異なるため、MCナイロンと鉄を適材適所で使い分けることが生産性向上に直結します。

生産設備に使用される樹脂材料の種類と特徴

生産現場では、金属だけでなく多様な樹脂材料も積極的に使用されています。ここではMCナイロンを中心に、代表的なエンジニアリングプラスチックの特徴を比較します。

樹脂材料の基本知識

エンジニアリングプラスチックは、機械強度・耐熱性・耐薬品性に優れた高性能樹脂です。主に次のような種類があります。

- MCナイロン(モノマーキャストナイロン)

- POM(ポリアセタール)

- PEEK(ポリエーテルエーテルケトン)

- PTFE(テフロン)

- ポリカーボネート(PC)

MCナイロンの特徴と用途

- 引張強度:約75 MPa

- 耐摩耗性・耐衝撃性・自己潤滑性に優れる

- 軽量で加工性も高い

- 無潤滑環境でも使用可能な摺動部材に最適

用途:ガイド、ローラー、ベアリング、搬送パーツなど

他の樹脂材料との比較

- POM(ポリアセタール)

高精度で耐摩耗性も良好。切削加工性が高く、歯車やバルブ部品に適する。 - PEEK(ピーク)

耐熱性(約260℃)と耐薬品性に優れる高機能樹脂。コストが高いため限定用途。 - PTFE(テフロン)

極めて低い摩擦係数(約0.04)を持ち、滑り性能は最高クラス。耐薬品性も◎。 - PC(ポリカーボネート)

透明性と耐衝撃性を兼ね備える。機械的強度は中程度。

MCナイロンはこれらの中で「バランスが良く、コストパフォーマンスに優れた万能型素材」として評価されています。

MCナイロンと鉄の実際の使用例

【使用例1:位置決め治具】

鉄製ではワークを傷つける恐れがあるため、MCナイロンで柔軟性と保護性を確保。

【使用例2:搬送レール】

摺動摩擦が多い搬送ラインでは、MCナイロンの低摩擦性が活かされる。

【使用例3:シャフト受け部】

高荷重がかかるため鉄材を使用し、摩耗部のみMCナイロンで保護するハイブリッド設計。

結論:MCナイロンと鉄は競合ではなく「補完材」。用途に応じて使い分けることで、設備の性能と寿命を最大化できます。

まとめ

MCナイロンと鉄の耐久性、コスト、用途を比較しました。MCナイロンは軽量で耐摩耗性に優れ、機械部品や食品産業に適しています。一方、鉄は高強度で構造物や重機に多く使われます。コスト面では、MCナイロンは初期投資が高いが、長期的な耐久性でコストパフォーマンスが良好です。用途に応じた素材選びが重要です。

MCナイロンキャスターが選ばれる理由と活用シーン紹介

「mcナイロンキャスターが気になるけど、どんな場面で使われるのか分からない…」そんな悩みを抱えていませんか?私たちは、そんなあなたのために「mcナイロンキャスター完全ガイド」をお届けします。

このガイドは、以下のような方に最適です。

- mcナイロンキャスターとは何か知りたい。

- どのような理由で多くの人々がmcナイロンキャスターを選んでいるのかを理解したい。

- 実際にどのような場面でmcナイロンキャスターを活用できるのかを見てみたい。

- 使い方や選び方について知識を深めたい。

私たちの生活の中で、キャスターはとても重要な役割を果たしています。特に、mcナイロンキャスターはその優れた耐久性と軽量性から、多くの場面で愛用されています。この記事では、mcナイロンキャスターの特長や活用シーンを詳細に紹介し、あなたが選ぶ際の参考になる情報を提供します。それでは、mcナイロンキャスターの世界へ踏み出してみましょう!

1. MCナイロンキャスターの基本知識

1-1. MCナイロンキャスターとは

MCナイロンキャスターは、MCナイロンという材料を使用したキャスターです。MCナイロンは、高い耐摩耗性、耐衝撃性、そして優れた滑走性を誇るエンジニアリングプラスチックで、特に重い荷物を効率よく運搬するために使用されます。このキャスターは、耐薬品性や耐熱性にも優れ、様々な環境で使用可能です。

1-2. MCナイロンキャスターの特性

MCナイロンキャスターの主な特性には以下のものがあります:

- 耐摩耗性:長時間の使用でも摩耗しにくく、耐久性が高い。

- 耐荷重性:高い耐荷重性を持ち、重い物を移動させるのに適している。

- 優れた滑走性:床面との摩擦が低く、スムーズに移動可能。

- 耐衝撃性:衝撃を吸収し、衝撃が大きい環境でも安定して動作。

- 耐薬品性:化学薬品に強く、特殊な作業環境にも対応可能。

2. MCナイロンキャスターの素材選び

2-1. キャスターの素材の重要性

キャスターの素材選びは、使用環境や用途に大きな影響を与えます。適切な素材を選ぶことによって、キャスターの耐久性や使用感が大きく変わります。特に、床面の種類(コンクリート、タイル、木材など)や使用する荷物の重さに応じて素材を選ぶことが重要です。MCナイロンはその優れた特性から、多くの産業で使用されており、特に高荷重を運搬する際に最適です。

2-2. MCナイロンキャスターと他の素材の比較

MCナイロンキャスターと他の素材(ウレタン、ゴム、スチール)との比較は以下の通りです:

- MCナイロン vs ウレタン:ウレタンは柔軟性があり、音を抑える効果がありますが、MCナイロンは耐摩耗性と耐荷重性が優れています。

- MCナイロン vs ゴム:ゴムは床にやさしく、静音性がありますが、MCナイロンはより高い耐衝撃性と耐薬品性を持ち、特に工業用途に適しています。

- MCナイロン vs スチール:スチールは非常に高い耐荷重を持ちますが、MCナイロンは軽量で摩耗に強く、音の発生が少ないため、静かな運搬が可能です。

3. 重量物を移動させるためのMCナイロンキャスターの選定

3-1. 適切なキャスターの選び方

重量物を移動させるためには、キャスターの耐荷重性と摩擦特性が重要です。以下の点を考慮して選定します:

- 荷重の種類と大きさ:使用する荷物の重量や大きさに応じて、キャスターの耐荷重能力を決定します。

- 使用環境:床面の種類や温度、湿度などの環境条件に合ったキャスターを選びます。

- 移動速度と静音性:移動の速度や音の発生を考慮し、適切な素材と設計を選びます。

3-2. MCナイロンキャスターの耐荷重について

MCナイロンキャスターはその高い耐荷重性から、重い荷物や機械の移動に最適です。耐荷重は製品によって異なりますが、一般的に1つのキャスターで500kg以上の荷物を運搬することができます。キャスター選定時には、各キャスターの耐荷重を超えないように注意することが重要です。また、キャスターの配置や数も耐荷重に影響を与えるため、適切な配置を行う必要があります。

4. MCナイロンキャスターの耐久性と特性

4-1. 耐久性の評価基準

MCナイロンキャスターの耐久性を評価するためには、以下の基準を考慮します:

- 耐摩耗性:キャスターが長期間使用される際に、摩擦や摩耗にどれだけ耐えるか。MCナイロンは非常に耐摩耗性が高く、長時間使用しても変形や摩耗が少ない。

- 耐荷重性:キャスターが耐えられる最大荷重。MCナイロンキャスターは高い耐荷重性を持ち、重い荷物や機械を移動させることができます。

- 耐衝撃性:急な衝撃や振動に対する耐性。MCナイロンは衝撃吸収性に優れ、過酷な環境でも安定した動作を提供します。

- 耐薬品性:化学薬品や油分に対する耐性。MCナイロンは多くの化学薬品に対して優れた耐性を持ち、腐食や劣化を防ぎます。

4-2. MCナイロンキャスターの特性とその利点

MCナイロンキャスターの主な特性と利点には次のような点があります:

- 高耐久性:優れた耐摩耗性と耐衝撃性により、長期間使用できる。

- 低摩擦性:床面との摩擦が少なく、スムーズな移動が可能で、音も比較的静かです。

- 化学薬品耐性:油分や化学薬品にも耐性があり、過酷な環境でも使用できます。

- 軽量で強固:MCナイロンは比較的軽量でありながら強度も高いため、キャスターの軽量化が可能です。

5. 自在車の選び方とMCナイロンキャスターの使い方

5-1. 自在車の基本知識

自在車は、移動中に回転する車輪が360度回転可能なキャスターです。これにより、狭いスペースでも自由に移動できるため、特に機器の移動や軽量物の運搬に適しています。自在車は、移動する方向を自由に変えることができ、柔軟に使用できます。

5-2. MCナイロンキャスターを使った自在車の活用法

MCナイロンキャスターを使用した自在車は、特に以下のような用途に適しています:

- 工業用機器:高耐久性が必要な環境で使用される機器に最適。

- 商業施設の移動式什器:静音性とスムーズな移動が求められる場所に最適です。

- 医療機器:清掃が容易で、化学薬品にも強いため、医療現場での使用が増えています。

6. MCナイロンキャスターの具体的な用途とメリット

6-1. MCナイロンキャスターの使用例

MCナイロンキャスターは以下の用途に広く使用されています:

- 製造業:重い機器や部品を移動するために使用されます。特に製造ラインでの移動に便利です。

- 倉庫や物流:商品の積み降ろしや、移動が頻繁に行われる環境に最適です。

- 医療施設:診察台や医療機器など、クリーンで静音性が求められる場所で使用されています。

6-2. MCナイロンキャスターのメリット

MCナイロンキャスターのメリットには以下のものがあります:

- 軽量かつ強度が高い:軽量でありながら高い強度を持ち、過酷な使用条件でも対応可能です。

- 長寿命:耐摩耗性、耐衝撃性が高く、長期間使用可能。

- スムーズな移動:床面との摩擦が低いため、移動がスムーズで力をあまり必要としません。

- 化学薬品に強い:化学薬品が使われる環境でも、劣化しにくいため安心して使用できます。

まとめ

MCナイロンキャスターは、軽量で耐久性に優れ、摩耗や腐食に強いため、多様な環境で活用されています。工場や倉庫、オフィスの移動機器に最適で、静音性も魅力。これにより、快適な作業環境を実現し、効率を向上させます。

MCナイロンの吸水率とは?特性と利点を徹底解説

「MCナイロンって何だろう?その吸水率や特性について詳しく知りたいけれど、情報が散乱していてわかりにくい……」そんな悩みを抱えている方に向けて、私たちはこのガイドを作成しました。

MCナイロンは、様々な産業で利用される優れた素材であり、その吸水率は特に注目を集めています。この文章を通じて、MCナイロンがどのように機能し、どんな利点があるのかを分かりやすく解説します。

もしあなたが以下のような疑問を持っているのであれば、ぜひ読み進めてください。

- MCナイロンの吸水率はどのくらい?その特性は?

- 吸水率が高いことの利点とは?

- MCナイロンがどのように日常生活や産業に役立っているのか?

MCナイロンの特性を理解することで、あなたの選択肢が広がり、より良い製品選びの助けになるでしょう。それでは、MCナイロンの世界へ一緒に踏み込んでみましょう。

1. MCナイロンの吸水率と他の材料との比較

1-1. 吸水率の基本概念

吸水率は、材料が水分をどれだけ吸収するかを示す指標です。一般に、吸水率が高い材料は、水分による膨張や物性の変化を引き起こす可能性があります。特にポリマー材料では、吸水率が物理的特性や性能に大きな影響を与えることが多いため、重要な特性の一つとして考慮されます。

1-2. MCナイロンとポリプロピレンの吸水率比較

- MCナイロン:吸水率は約3〜6%(24時間で水分を吸収)。吸水によって物性が変化し、特に寸法変化が生じやすいです。

- ポリプロピレン:吸水率は非常に低く、通常0.01%未満で、水分の影響をほとんど受けません。湿気環境でも寸法安定性が保たれる特徴があります。

1-3. MCナイロンとポリエチレンの吸水率比較

- MCナイロン:吸水率が高いため、水分を吸収すると強度や硬度が低下する可能性があります。

- ポリエチレン:吸水率は低く、通常0.01%未満で、湿気による変化が非常に少ないです。耐水性が高く、水分に強い特性があります。

2. MCナイロンの特性と用途

2-1. MCナイロンの物理的特性

MCナイロンは以下の物理的特性を持っています:

- 密度:1.14 g/cm³

- 引張強度:約70〜100 MPa

- 硬度:ショアDで約70〜80

- 耐摩耗性:非常に高く、摩擦に強い

- 耐熱性:最大110℃(長期間使用時)

2-2. MCナイロンの化学的特性

- 耐薬品性:酸、アルカリ、油脂に対して優れた耐性があり、化学工業の機械部品に使用されます。

- 吸水性:一定の吸水率を持ち、使用環境によって物性が変化するため、乾燥した環境での使用が推奨されます。

2-3. MCナイロンの主な用途

- 機械部品:歯車、ベアリング、スプロケットなど、摩耗や衝撃を受ける部品に使用されます。

- 搬送装置:摩擦を低減し、高精度な作業が要求されるシステムで使用されています。

- 化学機器部品:耐薬品性を活かし、化学プラントや工業機器の部品に使われます。

3. MCナイロンとジュラコンの違い

3-1. 吸水率の違い

- MCナイロン:吸水率が高く、水分を吸収することで物性が変化しやすいため、湿度管理が重要です。

- ジュラコン(POM):吸水率は非常に低く、湿気による影響を受けにくいため、安定した機械的特性を保つことができます。

3-2. 機械的特性の比較

- MCナイロン:優れた耐摩耗性を持ちますが、引張強度や圧縮強度はPOMより若干劣ることがあります。

- ジュラコン(POM):優れた強度と剛性を持ち、摩擦や摩耗に強いため、精密機械部品に適しています。

3-3. 用途に応じた選択基準

- ジュラコン(POM):高い機械的強度が求められる部品に適しています。精密部品や高負荷がかかる部品に最適です。

- MCナイロン:摩耗性と耐薬品性が重要な用途で選ばれます。例えば、化学工業や食品加工機器での使用に向いています。

4. MCナイロンの寸法変化と吸水の影響

4-1. 吸水による寸法変化のメカニズム

MCナイロンは水分を吸収することによって膨張し、寸法が変化します。この吸水による膨張は、ポリマー分子間に水分が入り込むことで分子間の結合が緩み、ポリマーの構造が変わることが原因です。特にMCナイロンは吸水率が比較的高いため、湿度が高い環境で使用すると物理的な特性や寸法が大きく影響を受ける可能性があります。

4-2. 寸法変化の測定方法

寸法変化は通常、以下の方法で測定されます:

- 比較測定法:乾燥状態と吸水後の寸法を比較して、膨張率を算出します。

- 湿度管理下での測定:指定の湿度条件下で寸法を測定し、安定した状態で変化を評価します。

- 影響を受ける部位の特定:特に高負荷がかかる部品や摩耗部位の寸法変化を測定し、性能にどのような影響が出るかを確認します。

4-3. 寸法変化がもたらす影響

吸水による寸法変化は、特に以下のような影響をもたらします:

- 寸法精度の低下:精密な部品を製造する際に、吸水による膨張で製品の寸法が変わると精度に影響を与えます。

- 組み立て不良:部品同士の干渉や隙間が変化することで、組み立て不良や機能不全を引き起こす可能性があります。

- 強度低下:寸法の変化が内部応力やひずみを引き起こし、強度が低下することもあります。

5. MCナイロンの物性データ

5-1. 吸水率に関する具体的な数値

- 吸水率:MCナイロンは、24時間で約3〜6%の吸水率を示します。この数値は、環境条件(温度、湿度)によって変動します。

- 湿度による変化:特に高湿度環境下で吸水が進み、物性や寸法に影響を及ぼします。

5-2. 機械的特性の数値データ

- 引張強度:70〜100 MPa

- 圧縮強度:約130 MPa

- 弾性率:約3.0 GPa

- 硬度:ショアDで70〜80

- 摩耗係数:0.25(乾燥状態)

5-3. 熱的特性の数値データ

- ガラス転移温度(Tg):約 70℃(物性の変化を示す重要な温度)

- 熱変形温度:最大110℃(長期間使用時)

- 熱膨張係数:約 70 × 10⁻⁶ /℃(温度変化による膨張の影響)

まとめ

MCナイロンの吸水率は、湿気を吸収する特性があり、耐久性や強度に影響を与えます。低吸水率のため、外部環境に強く、機械部品や日用品に適しています。軽量で加工性にも優れ、幅広い用途で利用される利点があります。

MCナイロンの強度とは?特性とその利点を徹底解説

「MCナイロンって何だろう?その強度や特性についてもっと知りたい!」と思ったことはありませんか?あなたの疑問にお応えするために、本記事ではMCナイロンの特性やその強度の秘密を徹底的に解説します。

MCナイロンは、その耐久性や加工のしやすさから、さまざまな産業で利用されています。しかし、具体的にどのような場面でその強度が求められるのか、その利点は何なのかを理解している方は少ないかもしれません。

もしあなたがMCナイロンに興味があるなら、この記事はあなたにとって必見です。MCナイロンの強度に関する基礎知識、特性、さらには実際の利点について詳しく掘り下げて、理解を深めていきましょう。あなたの製品選びやプロジェクトに役立つ情報が満載ですので、ぜひ最後までお付き合いください!

1. MCナイロンの特性と用途

1-1. MCナイロンの基本特性

MCナイロン(メカニカル・カスト・ナイロン)は、ナイロン66をベースにしたエンジニアリングプラスチックであり、以下の特性を持っています:

- 高い耐摩耗性:摩擦を受ける環境において優れた耐摩耗性を示します。

- 高い強度と剛性:機械的強度と剛性が高く、重い荷重にも耐えることができます。

- 耐衝撃性:衝撃に対して優れた耐性を持ちます。

- 化学的耐性:酸やアルカリに対する耐性があり、腐食しにくいです。

- 吸湿性:水分を吸収する特性があり、これにより寸法が変化することがありますが、湿気環境での使用にも適しています。

1-2. MCナイロンの主な用途

MCナイロンは、以下の用途で多く使用されています:

- 機械部品:ベアリング、ギア、ローラー、スプロケットなど、摩耗を受ける部品として使用されます。

- 輸送機器:コンベアシステムや搬送装置の部品に使われ、摩擦を抑える役割を果たします。

- 自動車部品:自動車の内部機構で使用され、特に摩耗に強い部品として活躍します。

- 食品業界:清掃が容易で耐摩耗性が高いため、食品加工機械の部品にも使用されます。

2. MCナイロンと他の材料の違い

2-1. MCナイロンとPOMの比較

MCナイロンとPOM(ポリアセタール)は、どちらもエンジニアリングプラスチックですが、以下の点で異なります:

- 強度と剛性:POMはMCナイロンよりも高い強度と剛性を持ちますが、MCナイロンはより高い耐摩耗性を持っています。

- 吸湿性:MCナイロンはPOMよりも吸湿性が高く、湿気の影響を受けやすいです。

- 化学的耐性:POMは化学的に優れた耐性を持ち、特に油や脂肪分に強いですが、MCナイロンも酸やアルカリに対して耐性があります。

2-2. MCナイロンの強度と他材料の強度比較

MCナイロンは強度と剛性において、POMやウレタンに比べてやや劣りますが、以下の点で優れた特性を持っています:

- 摩耗性:MCナイロンはPOMやウレタンよりも摩耗に強く、長期間使用可能です。

- 耐衝撃性:MCナイロンは優れた衝撃吸収能力を持ち、破損しにくいため、過酷な環境でも使用できます。

- 耐熱性:MCナイロンは一定の高温に耐えることができ、POMに比べて温度変化に強いです。

3. MCナイロンの加工方法と注意点

3-1. MCナイロンの加工技術

MCナイロンは加工が容易で、次の方法で処理できます:

- 切削加工:旋盤やフライス盤を使用して、精密な機械部品を製造できます。

- 押出成形:大きな部品を効率的に製造するために、押出成形が使用されます。

- 射出成形:複雑な形状を製造するために、射出成形を使用することができます。

3-2. MCナイロン加工時の注意点

MCナイロンを加工する際には、以下の注意点を考慮する必要があります:

- 切削工具の選定:MCナイロンを加工する際は、適切な切削工具を選定し、摩耗を避けるようにします。工具の刃先が鈍ると、仕上がりが粗くなる可能性があります。

- 熱処理:加工中に発生する熱によってMCナイロンが変形することがありますので、温度管理が重要です。

- 湿気の影響:MCナイロンは吸湿性があるため、加工前に乾燥させる必要があります。湿気を吸収している場合、加工中に膨張や寸法変化が起こることがあります。

4. MCナイロンの物性データ

4-1. MCナイロンの物性一覧

MCナイロンはその優れた特性から多くの用途に使用されています。以下は代表的な物性データです:

- 密度:1.14 g/cm³

- 引張強度:約70〜100 MPa

- 引張伸び:約50〜150%

- 硬度(ショアD):70〜80

- 耐熱温度:最大110℃(長期間使用時)

- 耐摩耗性:非常に優れており、摩擦に強い

- 吸水率:約3〜6%(24時間で水分を吸収)

- 耐薬品性:酸、アルカリ、油脂に対して優れた耐性を持つ

4-2. MCナイロンの強度に関するデータ

MCナイロンはその高い強度と耐摩耗性を有し、特に機械的部品において重要な特性となります。以下のデータは、MCナイロンの強度に関する具体的な情報です:

- 曲げ強度:約150〜190 MPa

- 引張強度(最高値):約120 MPa

- 圧縮強度:約100 MPa

- 衝撃強度(Izod):15〜40 kJ/m²

- 圧縮弾性率:約2.5〜3.5 GPa

5. MCナイロンの選定基準とグレード

5-1. MCナイロンの選定基準

MCナイロンを選定する際には、以下の基準を考慮することが重要です:

- 使用環境:摩耗が激しい環境や、高い衝撃を受ける場所で使用する場合、耐摩耗性や耐衝撃性を重視します。

- 機械的負荷:負荷がかかる部品では、引張強度や圧縮強度が高いグレードを選定します。

- 耐薬品性:化学薬品に接触する部品には、耐薬品性が優れたタイプを選ぶ必要があります。

- 温度範囲:高温で使用する場合は、耐熱性の高いMCナイロンを選びます。

5-2. MCナイロンのグレードとその特徴

MCナイロンにはいくつかのグレードがあり、用途に応じて選択できます:

- 潤滑グレード:潤滑剤を含み、摩擦を減らして、より高い耐摩耗性を実現したグレードです。

- 標準グレード:基本的な強度、耐摩耗性を提供し、一般的な機械部品や搬送装置に適しています。

- 耐熱グレード:高温環境で使用するために、耐熱性を高めたグレードです。温度の上昇に伴う変形や劣化を防ぎます。

- 耐薬品グレード:化学薬品や油脂に接触する部品に最適なグレードで、化学的耐性が高いです。

- 導電性グレード:静電気の発生を防ぐために導電性を持たせたグレードです。電子機器の部品に適しています。

まとめ

MCナイロンは優れた強度と耐摩耗性を持つエンジニアリングプラスチックです。軽量でありながら高い耐荷重性を誇り、機械部品やギアなどに広く使用されています。さらに、化学薬品への耐性や低摩擦特性も魅力で、さまざまな産業での用途が増加しています。これにより、効率的かつ信頼性の高い製品設計が可能です。

MCナイロンの硬さとは?特性と用途を徹底解説

「MCナイロンの硬さについて知りたいけれど、どこから始めればいいのか分からない…」そんなお悩みを抱えてはいませんか?MCナイロンは、工業や日常生活において非常に広範な用途を持つ重要な素材ですが、その特性や硬さについてはあまり知られていないことも多いでしょう。

本記事では、MCナイロンの基本的な特性、硬さがどのように測定されるのか、またその特性が具体的にどのような用途に適しているのかを詳しく解説します。特に、この素材に関心を持つエンジニアや製品開発者の方々にとって、MCナイロンの硬さは選定の際の重要なポイントですので、しっかりと理解しておく必要があります。

MCナイロンの特性を探求し、適切な用途に活かすための知識を深めることで、あなたの仕事やプロジェクトに新たな価値を加える手助けとなることを願っています。それでは、一緒にMCナイロンの世界を探っていきましょう!

1. MCナイロン 硬さの基本知識

1-1. MCナイロンとは

MCナイロン(メタキャストナイロン)は、ナイロン6を基にしたエンジニアリングプラスチックで、特に優れた耐摩耗性と耐衝撃性を持っています。加工性が良く、強度が高いため、機械部品や耐摩耗部品に広く使用されます。特に自潤性があり、滑り性が高いことが特徴です。

1-2. MCナイロンの硬さの測定方法

MCナイロンの硬さは、通常、以下の方法で測定されます:

- ショア硬度計:特にショアAまたはショアDスケールで測定されます。MCナイロンの硬度は、ショアAで計測することが一般的です。

- ロックウェル硬度計:異なる負荷条件を利用して、MCナイロンの硬さを測定するために使用されることがあります。

- バリング硬度計:塑性変形が少ない材料に対して使用され、ナイロンの硬さ評価に適しています。

2. MCナイロン 硬さと他の材料の比較

2-1. MCナイロンとウレタンの違い

- 硬さ:ウレタンは柔軟性があり、MCナイロンよりも低い硬さを持つことが多いです。ウレタンはショアAでの硬度測定がされることが多いですが、MCナイロンはショアAまたはDスケールで測定されます。

- 耐摩耗性:MCナイロンはウレタンよりも優れた耐摩耗性を持ち、摩擦の多い環境でより長持ちします。

- 弾性:ウレタンは高い弾性を持ち、衝撃吸収性に優れていますが、MCナイロンは硬さと強度のバランスが取れた材料です。

2-2. MCナイロンとPOMの違い

- 硬さ:POM(ポリアセタール)はMCナイロンよりも高い硬度を持ち、特に剛性に優れた素材です。MCナイロンは一般的に柔らかさを求める用途に向いていますが、POMは高硬度を要求される用途に向いています。

- 耐摩耗性:MCナイロンは優れた摩耗性を持つ一方、POMはそれに加えて滑り性や低摩擦特性が強みとなります。

- 吸水性:MCナイロンは吸水性が高いため、湿度による寸法変化に影響されやすいですが、POMは吸水性が低く、寸法安定性に優れています。

3. MCナイロン 硬さの物性と特性

3-1. MCナイロンの物理的特性

- 引張強度:MCナイロンは優れた引張強度を持ち、高い荷重に耐えることができます。

- 耐摩耗性:摩擦が多い場所でも長期間使用可能であり、摩耗による劣化が少ない特性を持ちます。

- 耐衝撃性:非常に高い耐衝撃性を持ち、衝撃を受けても破損しにくいです。

3-2. MCナイロンの化学的特性

- 耐湿性:吸湿性があり、湿度が高いと寸法安定性が影響を受けやすいです。適切な環境下で使用することが重要です。

- 耐薬品性:MCナイロンは多くの化学薬品に耐性があり、特に油や酸に対して高い耐性を示しますが、強いアルカリには弱い傾向があります。

- 耐熱性:MCナイロンは中程度の耐熱性を持ち、最大で100℃程度の温度環境下でも使用できますが、高温での長期間使用には注意が必要です。

4. MCナイロン 硬さに適した用途と環境

4-1. MCナイロンの適切な使用環境

MCナイロンは、摩擦や衝撃を多く受ける環境において非常に優れた性能を発揮します。そのため、次のような環境で使用されます:

- 高摩耗環境:機械部品や摩耗に耐える必要がある部品で、ベアリングやギア、ローラーなどの部品として使用されます。

- 中程度の温度範囲:MCナイロンは100℃程度まで耐熱性があります。高温が予想される場所で使用する場合は、温度管理が重要です。

- 湿度の高い場所:吸湿性があるため、高湿度の環境では寸法変化に注意が必要です。湿度管理が重要な場面でも使用できますが、長期間の使用時に注意が必要です。

4-2. MCナイロンの用途例

MCナイロンはその優れた硬さと耐摩耗性を活かして、次のような用途で使用されています:

- 機械部品:ベアリング、ギア、プーリー、ローラーなど、摩耗や衝撃を受ける部品に多く使用されます。

- 輸送機器:輸送ベルトやコンベヤシステムの部品に使用され、摩擦を低減する役割を果たします。

- 自動車部品:ブッシュやガイドレールなど、自動車の内部機構に使われることがあります。

- 食品産業:清掃がしやすく、耐摩耗性が高いため、食品加工設備の部品にも使用されます。

5. MCナイロン 硬さに基づくサイズと形状の選び方

5-1. MCナイロンのサイズ選定のポイント

MCナイロンのサイズ選定は、使用環境や負荷条件に基づいて行うべきです:

- 荷重の大きさ:高荷重がかかる用途では、適切な厚さや直径を選ぶことが重要です。適切なサイズでないと、摩耗が早く進みます。

- 温度範囲:高温環境で使用する場合、耐熱性が考慮されるべきで、サイズに合わせた耐熱性の高い材質を選ぶ必要があります。

- 摩擦の影響:摩擦が大きい場所で使用する場合、摩耗を最小限に抑えるため、適切なサイズとともに表面処理も考慮します。

5-2. MCナイロンの形状選定のポイント

MCナイロンの形状選定においては、用途に応じた形状を選ぶことが求められます:

- 特注形状:特定の機械部品や機構に合わせた形状が必要な場合は、MCナイロンを切削加工して特注形状を作ることも可能です。

- 円形・円筒形:軸受けやローラー、ベアリングに使用する場合は円形や円筒形が適しています。これらの形状は摩擦面積を最小限に抑えます。

- 板・シート状:大型の部品や加工が必要な場合、板やシート状のMCナイロンを選ぶことで、後加工の自由度が増します。

まとめ

MCナイロンは、優れた耐摩耗性と強度を持つエンジニアリングプラスチックです。硬さは高く、耐熱性や耐薬品性にも優れています。主に機械部品やギア、ベアリングなどに利用され、加工性も良好です。これにより、様々な産業で幅広く使用されています。

MCナイロンの強度と応力の関係とは?

皆さん、mcナイロンという素材をご存知でしょうか?日常生活のさまざまな場面で使用されているこの強靭な素材は、その特性により多くの産業で重宝されています。しかし、「mcナイロンの強度や応力について、具体的にどういう関係があるのか?」と疑問に思ったことはありませんか?

この記事では、mcナイロンの強度と応力の関係性を深く掘り下げていきます。例えば、mcナイロンを使用する際に考慮すべき要素や、どのようにその特性を最大限に活かすことができるのかといった点について触れます。さらに、実際の応用例や設計に役立つ情報も紹介しますので、mcナイロンに興味がある方やこれから使用を検討している方には必見の内容となっています。

mcナイロンの特性を理解し、正しい使い方を学ぶことで、あなたのプロジェクトや日常生活における選択肢が広がることでしょう。それでは、mcナイロンの強度と応力の関係を一緒に探っていきましょう。

1. MCナイロンの物性と特性

1-1. MCナイロンとは?

MCナイロン(モノマーキャスティングナイロン)は、ナイロン6を原料とし、モノマーを重合させて成形されるエンジニアリングプラスチックです。一般的な押出成形ナイロンよりも高い機械強度と耐摩耗性を持ち、機械部品や産業機器に広く使用されています。

1-2. MCナイロンの物理的特性

MCナイロンは高い引張強度・耐衝撃性・耐摩耗性を備えています。自己潤滑性があり、摺動部材として優れています。また、耐熱性は最大100℃前後までの使用が可能で、軽量かつ高剛性な素材です。

1-3. MCナイロンの化学的特性

耐薬品性に優れ、特に油・グリース・有機溶剤に対して強い耐性を持ちます。一方で、強酸や強アルカリには弱く、また吸湿性があるため、湿度環境によって寸法変化が起こる点には注意が必要です。

2. MCナイロンの加工方法とポイント

2-1. MCナイロンの加工技術

MCナイロンは切削加工がしやすく、旋盤、フライス盤、ボール盤などの汎用機械で対応可能です。また、面粗度も良好で、仕上げ加工も精密に行えます。

2-2. 加工時の注意点

吸湿による膨張の可能性があるため、加工前には乾燥処理が推奨されます。また、熱膨張率が高いため、寸法公差には余裕を持たせる設計が必要です。切削熱が集中すると溶融する恐れがあるため、冷却を意識した加工が望まれます。

2-3. MCナイロンの成形方法

MCナイロンは、加圧注入したモノマーを金型内で重合させる「キャスト成形」によって製造されます。この方法により、大型・厚肉部品の一体成形が可能で、内部応力も少なく高精度な成形品を得られます。

3. MCナイロンの残留応力と設計への影響

3-1. 残留応力とは?

残留応力とは、成形や加工、冷却などの過程で内部に蓄積された目に見えない応力のことです。この応力があると、後の使用中に割れや変形、破損の原因となります。

3-2. MCナイロンにおける残留応力の発生原因

MCナイロンでは、キャスト成形時の急冷や、切削加工中の熱の蓄積によって残留応力が発生します。また、吸湿や乾燥による寸法変化も内部応力の原因になります。

3-3. 設計における残留応力の考慮点

- 応力集中が起こりやすい角部はR形状にして応力を分散させる工夫が重要

- 寸法精度が求められる場合は、加工後に「時効処理(アニーリング)」を実施する

- 使用環境の温度・湿度変化を考慮し、余裕のある寸法設計と取り付け方法を採用

4. MCナイロン製品の品質向上方法

4-1. 品質管理の重要性

MCナイロン製品の品質管理は、製造過程での品質保持と製品性能の維持に重要です。適切な管理により、製品の寸法精度や物性を安定させ、使用中の不具合や故障を防止します。品質管理は、設計から製造、加工、最終検査までの全工程において一貫して行う必要があります。

4-2. MCナイロンの検査方法

- 寸法検査:高精度な測定器を使用して、加工後の製品寸法を検査。

- 物性試験:引張強度、耐摩耗性、耐熱性、硬度などを試験し、規定値に適合しているかを確認。

- 外観検査:表面の傷や気泡、ひび割れなどの欠陥を目視またはX線検査で確認。

- 機能テスト:実際の使用環境を模したテストで、MCナイロン製品の機械的な耐久性を評価。

4-3. 品質向上のための改善策

- 材料選定の見直し:製造過程での品質向上には、高品質な原材料を選定することが重要。

- 加工技術の向上:加工時の温度や湿度管理を徹底し、機械の精度を維持する。

- 検査体制の強化:製品ごとに詳細な検査を実施し、不良品の早期発見と対応を行う。

- 工程改善:製造・加工過程での効率化と不良率の低減を目指して、工程改善を継続的に実施。

5. エンジニアリングプラスチックの選定と使用方法

5-1. エンジニアリングプラスチックの種類

エンジニアリングプラスチックは、一般的なプラスチックよりも高い機械的・熱的性能を持つ材料です。代表的なものには以下があります:

- ナイロン(PA):耐摩耗性、強度、耐薬品性が求められる用途に使用。

- ポリカーボネート(PC):透明性と耐衝撃性が優れた素材。

- ポリフェニレンサルファイド(PPS):高温・高圧に強く、厳しい条件下で使用される。

- ポリプロピレン(PP):耐化学薬品性があり、コストパフォーマンスに優れる。

5-2. MCナイロンの選定基準

MCナイロンは、耐摩耗性、耐薬品性、機械的強度が優れており、以下の基準で選定します:

- 使用環境:高温・湿気・化学薬品にさらされる環境では、耐熱性や耐薬品性を重視。

- 機械的要求:耐摩耗性、引張強度、靭性が求められる部品に最適。

- コスト効率:製品の要求性能とコストを天秤にかけて選定。

5-3. 使用時の注意点

- 加工精度の確保:MCナイロンは加工時に熱膨張することがあるため、余裕を持った設計と加工を行う。

- 温度管理:MCナイロンは耐熱性が限られているため、高温環境下で使用する場合は、その範囲内で運用する。

- 吸湿性への配慮:吸湿による寸法変化を避けるため、湿度管理に注意が必要。

まとめ

MCナイロンは、優れた耐摩耗性と強度を持つ工業用プラスチックです。応力が加わると、材料の変形や破壊が生じることがありますが、MCナイロンは高い引張強度を維持しつつ、適切な応力範囲内で使用することでその性能を最大限に引き出せます。特に、温度や湿度の影響を考慮することが重要です。

MCナイロンの耐薬品性:エタノールには溶けるのか?詳細解説

「MCナイロンがエタノールにどのように反応するのか、具体的には溶けるのかどうかが気になる」という疑問をお持ちの方も多いのではないでしょうか?今回は、その疑問に対する明確な答えと共に、MCナイロンの耐薬品性の基礎知識を詳しく解説します。

MCナイロンは、優れた物性や耐薬品性から多くの産業分野で利用されていますが、その特性を正しく理解していないと、誤った使い方につながるかもしれません。エタノールや他の化学薬品との相互作用を知ることで、これからの活用方法が広がります。この記事では、MCナイロンがエタノールに対してどのような性質を持つのか、さらにその耐薬品性を理解するためのポイントをわかりやすく解説します。知識を深めて、賢く素材を使いこなしてみませんか?

1. MCナイロン 耐薬品性 エタノールに溶ける?

1-1. MCナイロン樹脂の基本特性

MCナイロン(モノマーキャストナイロン)は、ナイロン6をモノマーから直接重合させて成形した工業用樹脂です。一般的な押出しナイロンに比べて機械的強度・耐摩耗性・寸法安定性に優れており、自己潤滑性も備えています。

1-2. MCナイロンの耐薬品性について

MCナイロンは、油類・アルカリ・多くの溶剤に対して良好な耐性を持っていますが、強酸・強塩基に対しては注意が必要です。一般的なアルコール類や軽度な酸性環境では問題なく使用できます。

1-3. エタノールとの相互作用

エタノール(無水または濃度の高いもの)に対してMCナイロンは溶解しません。むしろ耐性があり、消毒や洗浄工程などにおいても形状や性能を保つため、食品や医療関連の部品にも安心して使用できます。

2. MCナイロン 耐薬品性 エタノールに溶ける?のメンテナンス方法

2-1. MCナイロンのメンテナンスの重要性

MCナイロン製品は長期使用で摩耗や吸湿による変形が起こる場合があるため、定期的な点検とメンテナンスが重要です。特に衛生用途では、清掃後の状態確認が推奨されます。

2-2. 日常的なメンテナンス手順

- エアブローや柔らかい布で汚れや粉塵を除去

- エタノール等の溶剤を使用する際は、柔らかい布に染み込ませて軽く拭き取る

- 異常な変形や摩耗がないかを目視で点検する

2-3. 具体的なメンテナンス方法

- 汚れの拭き取りには中性洗剤またはエタノールを使用

- 高圧洗浄を避け、低圧の水で軽く洗い流す

- 湿気の多い環境では定期的に乾燥工程を設け、寸法変化を抑制

3. MCナイロン 耐薬品性 エタノールに溶ける?とエンプラの特性

3-1. エンプラとは何か

エンジニアリングプラスチック(エンプラ)とは、一般的な樹脂よりも高強度・高耐熱性・高耐摩耗性を持つ工業用プラスチックの総称です。自動車、機械、電機業界を中心に使用されています。

3-2. MCナイロンの用途と利点

MCナイロンは、搬送用ガイド・ギア・ベアリング・食品製造ラインの部品などに使用され、耐薬品性・耐摩耗性・軽量性のバランスが取れている点が特徴です。加えて、食品衛生法にも対応したグレードも存在します。

3-3. 他のエンプラとの比較

- MCナイロン:コストパフォーマンスと加工性のバランスが良く、エタノール使用環境にも対応可能

- POM(ジュラコン):寸法安定性・自己潤滑性に優れ、機械精度が求められる用途に適する

- PEEK:高耐熱・高耐薬品性を持ち、医療や航空部品に多用されるが高価

- PPS:耐熱・耐薬品・難燃性に優れ、電子部品や化学装置向け

4. MCナイロン 耐薬品性 エタノールに溶ける?と環境特性

4-1. MCナイロンの環境への影響

MCナイロンは焼却時に有害なガスをほとんど発生しないため、他の一部プラスチックと比べて環境負荷が低いとされています。しかし、自然界での生分解性はなく、適切な廃棄処理が求められます。

4-2. リサイクル可能性について

MCナイロンは熱可塑性樹脂であるため、加熱による再成形が可能で、リサイクルに適しています。ただし、繰り返しリサイクルすることで機械的特性が劣化するため、用途は限定的になります。製造段階での端材再利用が主なリサイクル方法です。

4-3. 環境に優しい使用方法

- 製品寿命が長く、交換頻度を抑えることで廃棄物削減に貢献

- 摩耗性に優れるため潤滑剤の使用を抑制でき、排出物の削減につながる

- 食品業界などでは、衛生的に長期間使用可能な材料として廃棄ロス低減にも役立つ

5. MCナイロン 耐薬品性 エタノールに溶ける?の化学的耐性

5-1. MCナイロンの化学的特性

MCナイロンは、炭化水素系溶剤、アルコール類、弱酸、アルカリなどに対して安定した耐性を持っています。ただし、強酸や一部の有機酸、強アルカリには浸食される可能性があるため、使用環境を選ぶ必要があります。

5-2. 耐薬品性の実験結果

実験的には、常温のエタノールに72時間浸漬してもMCナイロンに明確な変形や物性低下は見られませんでした。また、濃度の高いイソプロパノール、メタノールに対しても良好な耐性を示しています。

5-3. 使用上の注意点

- 高湿度環境では寸法安定性に注意し、事前乾燥や保管状態の最適化が推奨される

- 長時間高温下で溶剤にさらされると、吸湿による膨張や変形が起こることがある

- 強酸(硫酸・塩酸等)との接触は避ける

まとめ

MCナイロンはエタノールに対して一定の耐薬品性を持っていますが、高濃度や長時間の接触では溶解や劣化の可能性があります。一般的には、エタノールとの短時間の接触では問題ありませんが、使用環境に応じた適切な選定が重要です。