「mcナイロンの比熱が気になるけれど、具体的にどんな特性があって、どのように活用できるのか知りたい……」そんな思いを抱えている方々に向けて、こちらの記事をお届けします。

mcナイロンは、軽量で強度が高く、さまざまな用途に利用される特性を持った素材ですが、その中でも比熱に関する理解は特に重要です。比熱とは、物質が熱をどれだけ蓄えることができるかを示す指標であり、この特性が実際の応用にどのように影響を与えるかを理解することは、mcナイロンを効果的に活用するためのカギとなります。

このガイドでは、mcナイロンの比熱について、基本的な概念から特性、さらには実際の応用事例までを詳しく解説します。新しい素材を選ぶ際の選択肢として、mcナイロンの特性を把握することで、皆さんのプロジェクトや製品開発において、より良い結果を導き出す手助けとなるでしょう。興味深い世界へ一緒に踏み出してみませんか?

MCナイロン 比熱とは何か

MCナイロン(モノマーキャストナイロン)は、機械強度や耐摩耗性に優れた工業用プラスチックであり、さまざまな産業で使用されています。その熱特性の一つである「比熱」は、加工性や使用環境への適応性を考えるうえで重要な要素です。

MCナイロンの基本特性

MCナイロンは、以下のような特性を備えています。

- 高い機械的強度と剛性

- 優れた耐摩耗性と自己潤滑性

- 軽量かつ優れた絶縁性

- 吸水性があるため寸法変化に注意が必要

これらの性質により、金属代替として各種機械部品や摺動部品に多用されています。

比熱の定義と重要性

比熱とは、1gの物質の温度を1℃上昇させるために必要な熱量(J/g・K)を表す物性値です。材料の温度変化への耐性や熱伝導挙動を判断する上で重要な指標となります。

- 高比熱:熱を吸収しても温度が上がりにくい

- 低比熱:少量の熱で急激に温度が変化する

この特性は、加工時の熱膨張や連続稼働時の温度安定性に直結するため、設計段階から考慮すべき重要な項目です。

MCナイロン 比熱と物性

MCナイロンの比熱は、その熱応答性に関わるため、設計や加工条件に影響を与えます。

MCナイロンの物性

代表的な物性データは以下の通りです。

- 比熱:おおよそ 1.7 J/g・K(常温付近)

- 熱伝導率:約 0.3 W/m・K

- 熱変形温度:約 120℃(荷重条件により変動)

MCナイロンは金属と比較して比熱が高いため、熱を蓄積しにくく、突発的な温度上昇にもある程度耐性があります。

比熱が物性に与える影響

MCナイロンの比熱特性は、以下の点に影響を及ぼします。

- 加工時の寸法安定性:熱の蓄積が少なく、局所加熱による膨張を抑制しやすい

- 運転中の温度変動:長時間使用時に素材が急激に加熱されることを防ぎ、性能の安定化に寄与

- 衝撃吸収性とのバランス:比熱と熱伝導のバランスが衝撃時の熱分散にも効果を発揮

適切な冷却管理と組み合わせることで、MCナイロンは過酷な条件下でも安定した性能を発揮します。

MCナイロン 比熱の用途

比熱特性を理解することで、MCナイロンをより適切な分野で活用できます。

MCナイロンの一般的な用途

MCナイロンは以下のような場面で使用されています。

- 歯車、ベアリング、ローラーなどの摺動部品

- ガイド、ブッシュ、ワッシャー等の摩耗対策部品

- 機械フレームや構造補助部材

- 食品機械や医療設備における軽量部品

熱安定性により、連続運転機器やモーター周辺の部品にも適しています。

特殊用途におけるMCナイロンの利点

比熱の高さは、以下のような特殊用途において有利に働きます。

- 高回転部品:連続運転で熱が蓄積しにくく、熱膨張の抑制が可能

- 低温環境下の稼働機器:温度変化に対する抵抗力が高く、物性変化が少ない

- 樹脂製断熱部材:比熱の高さを活かし、熱流の緩衝材としても利用される

MCナイロンの比熱は、単に熱物性だけでなく、安全性や寿命の観点からも重要な指標として注目されています。

MCナイロン 比熱の種類とグレード

MCナイロンには用途や性能に応じたさまざまな種類とグレードが存在し、それぞれ比熱にも若干の違いが見られます。正確な材料選定のためには、グレードごとの特性を理解することが重要です。

MCナイロンの異なる種類

MCナイロンは一般的に次のような種類に分類されます。

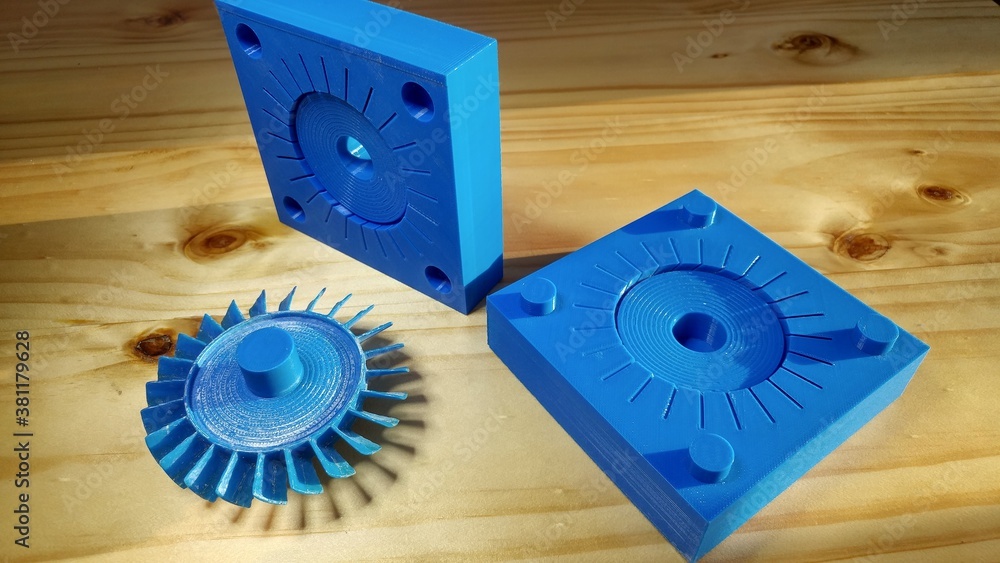

- 標準MCナイロン(青色):最も汎用的で、機械部品など多くの場面に使用

- 耐熱グレード(黒や灰色):高温環境下での寸法安定性と耐熱性を向上

- 摺動グレード(白や緑):摩耗性を改良したタイプで、自己潤滑性が高い

- 導電性グレード:静電気を逃す性能を付加し、電子機器向けに最適

比熱は種類ごとに微妙に異なりますが、大きな差はないものの、用途や環境によってパフォーマンスに影響するため選定時の確認が推奨されます。

グレードごとの特性と用途

| グレード名 | 主な特徴 | 推奨用途例 |

|---|

| 標準グレード | 汎用性が高く、加工性良好 | ギア、ローラー、ガイド部品等 |

| 高耐熱グレード | 高温での形状保持性に優れる | 高温装置内の部品、絶縁材 |

| 低摩擦グレード | 摺動性が向上し、潤滑不要な箇所に適用 | スライド部品、搬送ライン |

| 静電気拡散グレード | 導電性があり、帯電を防ぐ | 半導体製造装置、電子部品トレー |

MCナイロン 比熱の利点と欠点

MCナイロンの比熱特性は、材料の熱挙動や製品寿命に直接関わる要素であり、長所と短所を正確に理解することが適切な選定に繋がります。

MCナイロンの利点

- 温度変化への耐性:比熱が高いため急激な温度変化に強く、熱膨張が抑えられる

- 安定した性能:連続運転でも素材温度の急上昇を防ぎ、寸法安定性が保たれる

- 熱影響による変形の抑制:特に精密機械部品などで熱変形を避けたい場面に適している

これにより、MCナイロンは熱が発生しやすい環境でも安定した性能を維持しやすい素材として高く評価されています。

MCナイロンの欠点

- 冷却時間の増加:比熱が高いため加工時に冷却に時間がかかり、生産性に影響する場合がある

- 放熱性の低さ:熱を吸収しやすい反面、放熱しにくく熱がこもることがある

- 吸水による性質変化:比熱とは直接関係しないが、吸水性により寸法精度が低下する可能性も考慮する必要がある

こうした短所も理解しておくことで、適材適所の設計が可能になります。

MCナイロン 比熱の加工と取り扱い

MCナイロンの加工および取り扱いにおいては、比熱の性質を把握した上で工程を最適化することが求められます。

加工方法

MCナイロンの主な加工方法には以下があります。

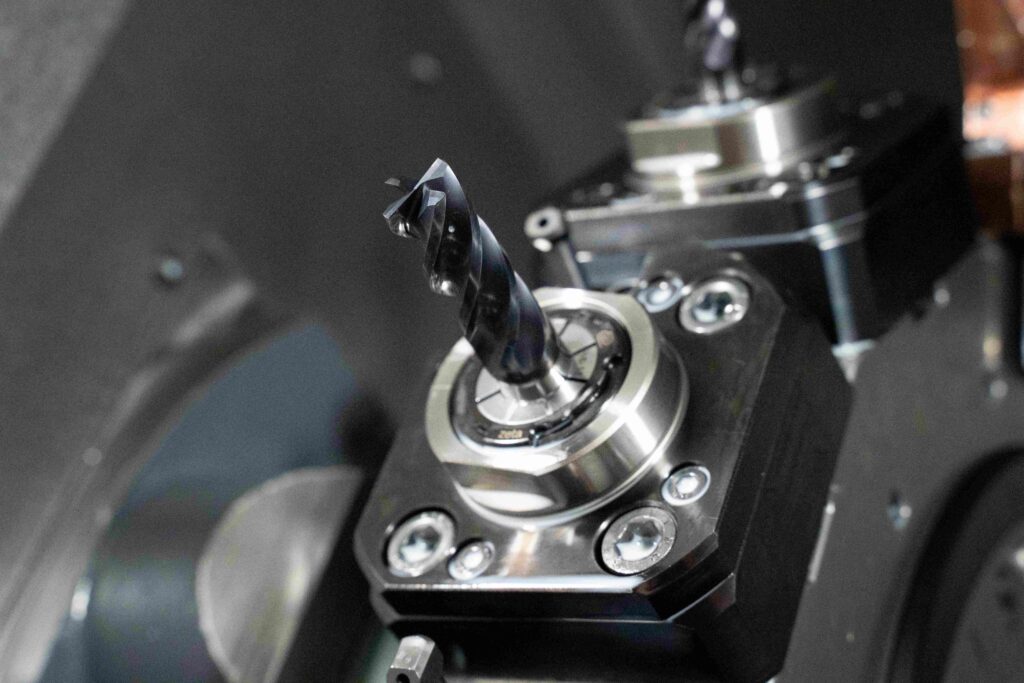

- 旋盤加工:比較的容易で、切削性も高い

- フライス加工:精密加工に適し、表面精度も良好

- 穴あけ・ねじ切り:熱の発生に注意しながら低速で行うことが推奨される

- レーザー・高周波加工:一般には非推奨。熱がこもるため変形の原因になる

加工時には熱が蓄積しやすいため、低速回転+適切な冷却が基本となります。

取り扱いの注意点

- 直射日光や高温保管を避ける:熱による物性変化を防ぐため、冷暗所での保管が理想的

- 吸湿による膨張に注意:MCナイロンは水分を吸収しやすいため、寸法変化が発生しないよう保管と加工環境を管理

- 熱変形対策:比熱の高さによって温度変化は穏やかだが、長時間の高温暴露には注意が必要

これらを踏まえて取り扱うことで、MCナイロンの比熱特性を活かしつつ、安全かつ効率的な運用が可能になります。

まとめ

MCナイロンは優れた比熱特性を持ち、熱的安定性が高いのが特徴です。これにより、機械部品や自動車部品など、熱に敏感な環境での応用が可能です。また、耐摩耗性や耐薬品性も併せ持ち、多様な産業で活躍しています。特に、精密機器や電子部品の製造において重要な素材となっています。