コラム column

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

耐熱MCナイロン比較ガイドへようこそ!MCナイロンは、その高い耐熱性でさまざまな産業分野で広く使用されています。本記事では、異なる種類のMCナイロンの性能を詳しく検証し、どのタイプが最適かを明らかにします。MCナイロンの中でも特に耐熱性が求められる環境での比較に焦点を当て、その選択に役立つ情報を提供します。熱に対する性能が重要な場面で、最適なMCナイロンを見つけるためのガイドとしてお役立てください。

MCナイロンとは

MCナイロンの定義と基本情報

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

耐熱MCナイロンは、高い耐熱性を持つ素材です。このような特性は、様々な産業分野で重要な役割を果たしています。例えば、自動車産業では、エンジン部品やブレーキシステムなどに使用されており、高温環境下でも安定した性能を発揮します。また、電子機器の分野では、耐熱MCナイロンが基板やコネクターなどの部品として利用されています。

さまざまな種類のMCナイロンが存在しますが、それぞれの性能を比較検証することで、最適な選択が可能となります。耐熱性だけでなく、耐摩耗性や機械的強度なども重要な要素です。製品開発や設計の際には、適切なMCナイロンを選ぶことが重要です。

MCナイロンの歴史と発展

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

MCナイロンは、熱に強い素材として広く利用されています。その歴史は古く、様々な産業での需要が高まってきました。耐熱MCナイロンは、高温環境下でも性能を維持することができるため、自動車部品や機械部品などで重要な役割を果たしています。

耐熱MCナイロンの比較では、耐熱性能だけでなく、耐摩耗性や耐薬品性なども重要な要素です。例えば、自動車エンジンの部品で使用される場合、高温での安定性が求められます。そのため、適切なMCナイロンの選択は製品の信頼性向上につながります。

各種MCナイロンの性能を検証することで、製品の品質向上や安全性確保につながるでしょう。耐熱MCナイロンの適切な活用により、さまざまな産業での技術革新と発展が促進されることが期待されます。

類似素材との比較:MCナイロンvsジュラコン(POM)

耐熱性を持つMCナイロンは、他の素材と比較してどのような特徴があるのでしょうか。例えば、ジュラコン(POM)と比較して、MCナイロンは耐熱性に優れていると言えます。高温になる環境下でも変形しにくく、安定した性能を維持します。この点からも、エンジン部品や機械部品など、高温状況で使用される部品においてMCナイロンが適していることが分かります。

また、ジュラコン(POM)は耐熱性に劣るものの、潤滑性に優れている特長があります。それに対しMCナイロンは、耐摩耗性に優れるという利点があります。このように、使用する環境や要件に応じて、MCナイロンとジュラコン(POM)を適切に選択することが重要です。耐熱性や機械的性質を考慮しながら、最適な素材を選ぶことが製品の品質向上につながります。

耐熱MCナイロンの特徴

耐熱性を持つMCナイロンの概要

耐熱性を持つMCナイロンの概要

耐熱性を持つMCナイロンは、様々な産業分野で重要な役割を果たしています。この特性は、高温環境下での安定性や耐久性を提供し、さまざまな用途に適しています。例えば、自動車部品や電子機器、産業機械などの製品に広く使用されています。

耐熱性を持つMCナイロンは、高温下で変形せずに強度を維持し、耐摩耗性や化学薬品に対する耐性も優れています。これにより、長期間にわたって安定した性能を発揮し、製品の信頼性を向上させます。

各種MCナイロンの比較を通じて、それぞれの特性や適用範囲を理解することが重要です。適切な素材選定により、製品の品質向上やコスト削減が実現できるため、産業界においてMCナイロンの重要性はますます高まっています。

耐熱MCナイロンの性能とメリット

耐熱MCナイロンは高温に強く、様々な産業分野で利用されています。例えば、自動車部品や電子機器などの製造に使用されることがあります。その耐熱性能により、エンジン部品や電子部品など、高温環境下での使用に適しています。これにより、製品の信頼性と耐久性が向上し、長期間安定した性能を維持することが可能となります。

さらに、耐熱MCナイロンは耐薬品性にも優れており、化学薬品などの影響を受けにくい特性があります。そのため、医療機器や工業製品など、薬品と接触する可能性のある製品にも広く利用されています。

耐熱MCナイロンは高温環境下での安定性や耐薬品性に優れた特性を持ち、様々な産業分野で重要な役割を果たしています。

耐熱MCナイロンの用途と適用分野

耐熱MCナイロンの用途と適用分野

耐熱MCナイロンは、その耐熱性と耐久性からさまざまな用途で利用されています。例えば、自動車部品や電子機器部品などの製造に広く用いられています。その耐熱性能により、エンジンコンポーネントやコネクタ、ケーブルクランプなどの高温環境下での使用に適しています。

さらに、耐熱MCナイロンは食品関連製品や調理器具にも使用されています。耐熱性と耐薬品性が求められる環境で安全に使用できるため、食品包装や調理器具などに広く採用されています。

耐熱MCナイロンの特性により、さまざまな産業分野で重要な役割を果たしており、その需要は今後もさらに拡大すると予想されています。

各種MCナイロンの性能検証

標準MCナイロンと耐熱グレードの比較

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

標準MCナイロンと耐熱グレードの比較を考えると、耐熱MCナイロンは高温に対する耐性が向上しています。例えば、自動車部品や電子機器の部品など、高温下での使用が必要な場面で優れたパフォーマンスを発揮します。高温環境下でも変形しにくく、安定した性能を維持できるため、耐熱MCナイロンは幅広い産業分野で重要な役割を果たしています。

一方、標準MCナイロンは一般的な用途に適しており、低コストで製造されるなどの利点があります。しかし、高温環境下での利用には限界がありますので、耐熱性が求められる場合には耐熱MCナイロンの利用が推奨されます。結局のところ、使用する環境や要件に合わせて適切なMCナイロンを選択することが重要です。

MCナイロンのメーカーによる性能差

MCナイロンの比較は、各メーカーによって性能に差があります。耐熱性が重要な要素である場合、エンジニアリングプラスチックとして利用されるMCナイロンは、高い温度に耐えられる特性が求められます。たとえば、A社のMCナイロンは耐熱性に優れており、高温環境下でも安定した性能を発揮します。一方、B社のMCナイロンは他の面で優れているかもしれませんが、耐熱性においてはやや劣るというデータもあります。

このように、製品ごとに性能の差がありますので、耐熱性が重要な場面では、メーカーごとの特性を比較検討することが大切です。製品の詳細な性能データを確認し、適切なMCナイロンを選択することで、製品や設備の耐熱性向上に役立つことが期待されます。

MCナイロンのグレード別性能と特性

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

MCナイロンは様々な用途に使われ、その中でも耐熱性を重視したい場面では耐熱MCナイロンが注目されます。耐熱MCナイロンは高温に耐える性能があり、機械部品や自動車部品などの製造に使用されています。

グレード別に性能や特性を比較することで、適切な材料選定が可能となります。例えば、耐熱MCナイロンA社の耐熱温度は◯◯度であり、機械強度が高い。一方、耐熱MCナイロンB社は◯◯度までの耐熱性があり、耐摩耗性に優れているといった具体的な特性があります。

それぞれの特性を比較検討することで、製品開発や設計段階で適切な材料を選択し、性能を最大限に引き出すことが可能となります。MCナイロンの選定において、耐熱性能は重要な要素の一つであることが理解されることで、製品の品質向上につながるでしょう。

MCナイロンの加工方法

MCナイロンの加工技術と工程

耐熱MCナイロンは、高い耐熱性能を持ち、様々な産業で幅広く使用されています。MCナイロンは機械部品、自動車部品、電子機器部品などに用いられ、その優れた特性から製品の性能向上に貢献しています。

耐熱MCナイロン比較ガイドにおいて、各種MCナイロンの性能を検証することが重要です。例えば、MCナイロン66は耐熱性が高く、耐薬品性にも優れています。一方、MCナイロン612は摩擦特性に優れており、燃焼時の煙や有害ガスの発生が少ない特徴があります。

それぞれのMCナイロンの特性を理解し、適切に選択することで製品の耐熱性能や耐久性を向上させることができます。産業界において、MCナイロンの加工技術と工程を正しく把握することで、製品の品質向上に繋がるでしょう。

加工時の注意点と品質管理

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

耐熱性を持つMCナイロンは、様々な産業分野で重要な素材として使用されています。耐熱MCナイロンは高温環境においても安定した性能を発揮し、耐久性に優れています。例えば、自動車部品や家電製品などの製造において、高温にさらされる部品には耐熱MCナイロンが適しています。

耐熱MCナイロンを比較する際には、耐熱特性だけでなく機械的強度や化学的耐久性も重要です。例えば、繊維製造業では繊維の強度が要求されるため、耐熱MCナイロンの特性が重要となります。

各種MCナイロンの性能を検証することで、最適な素材を選択する際の参考になります。耐熱MCナイロンの比較ガイドを通じて、産業分野における素材選定の一助となることでしょう。

特殊加工を施した耐熱MCナイロンの事例

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

耐熱MCナイロンは、高温に耐える性能があります。この特性は、様々な産業で重要な役割を果たしています。例えば、自動車産業では、エンジンルーム内の部品やコンポーネントに耐熱MCナイロンが使用されています。高温環境下での安定性が求められるため、耐熱性が必須となります。

また、電子機器の分野でも、高温になる部位に耐熱MCナイロンが利用されています。携帯電話やコンピューターなどの電子機器は高温で動作するため、耐熱性が重要です。

さまざまな耐熱MCナイロン製品がありますが、それぞれの性能を比較し検証することで、最適な選択が可能となります。耐熱MCナイロンの選定には、使用環境や要件に合わせた検討が欠かせません。

エンジニアリングプラスチックとしてのMCナイロン

エンジニアリングプラスチックとは

耐熱MCナイロンは工業製品や自動車部品などに広く使用される素材です。このようなナイロンは高温に耐えることができ、耐熱性に優れています。例えば、エンジンルーム内での使用やモーターパーツなどに適しています。また、機械的な強度や耐摩耗性も優れており、長期間の使用にも耐えます。耐熱MCナイロンは繊維製品や熱に晒される環境での用途にも適しています。さまざまな種類のMCナイロンがあり、それぞれの性能や特性を比較することで最適な選択が可能です。工業製品の開発や製造において、耐熱MCナイロンの使用は重要です。耐熱性や耐久性が求められる場面で、この素材の適切な選択が生産性向上や製品の品質向上につながります。

MCナイロンの位置づけと利点

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

MCナイロンは、耐熱性に優れた素材として注目されています。耐熱MCナイロンは、高温環境下でも優れた性能を発揮し、さまざまな産業分野で利用されています。例えば、自動車部品や機械部品などで幅広く使われています。

耐熱MCナイロンの利点は、その高い耐熱性能だけでなく、強度や耐摩耗性にも優れていることです。これにより、耐久性に優れた製品を製造する際に適しています。

さまざまな種類のMCナイロンがありますが、それぞれの特性を比較することで、最適な素材を選択することが重要です。耐熱MCナイロンの性能を検証し、適切な用途に活用することで、製品の品質向上や生産効率の向上が期待できます。

MCナイロンMC901板の特性と利用

MCナイロンは、様々な産業で広く使用されています。その中でも耐熱性を重視する場面では、耐熱MCナイロンが注目されています。耐熱MCナイロンは、高温環境においても強靭な性能を持ち、耐久性に優れています。

例えば、自動車部品や産業機械の部品、電子機器など、高温にさらされる環境で使用される製品には耐熱MCナイロンが活躍します。その耐熱性によって、安定した性能を維持し、長期間にわたって使われることができます。

MCナイロンの中でも、MC901板はその耐熱性や機械的強度に優れており、幅広い用途に適しています。耐熱MCナイロンを活用することで、製品の信頼性を高めることができるだけでなく、製品の寿命を延ばすことができます。MCナイロンの選定においては、耐熱性を重視することで、製品の品質向上につながることが期待されます。

MCナイロンの選択基準と購入ガイド

プロジェクトごとのMCナイロンの選び方

耐熱MCナイロンは、様々な用途において重要な素材として使用されています。異なる種類のMCナイロンを比較する際には、耐熱性能が重要な要素となります。例えば、高温環境下での使用を必要とするプロジェクトでは、適切な耐熱MCナイロンの選択が不可欠です。

耐熱MCナイロンの比較には、耐熱温度、耐衝撃性、耐摩耗性などが考慮されます。これらの性能を十分に理解し、プロジェクトの要件に合致するMCナイロンを選定することが重要です。例えば、エンジニアリングプラスチックであるPA66-GF33は、高い耐熱性や機械的強度を持ち、自動車部品や電子機器などの分野で広く使用されています。

プロジェクトごとに最適なMCナイロンを選ぶことで、耐久性や安全性を確保するだけでなく、製品の性能向上にも繋がります。耐熱MCナイロンの性能を検証し、適切な選択を行うことで、プロジェクトの成功に貢献することができます。

耐熱性を重視したMCナイロンの選定ポイント

耐熱MCナイロンはあらゆる産業分野で重要な素材として使われています。耐熱性が求められる環境での使用に適しています。具体的には、自動車部品や電子機器のケース、機械部品などに利用されています。MCナイロンは、その耐熱性や耐摩耗性、強度などの特性から広く利用されています。

耐熱性を重視する際の選定ポイントとしては、使用環境や必要な性能に合わせて適切な耐熱MCナイロンを選ぶことが重要です。例えば、高温で使用される自動車部品には高い耐熱性が求められるため、それに適したMCナイロンを選択することが重要です。また、耐熱性だけでなく、耐摩耗性や強度も考慮することが大切です。適切なMCナイロンの選定により、製品の性能や耐久性を向上させることができます。

信頼できるメーカーと製品の見分け方

MCナイロンは、高い耐熱性を持ち、様々な用途で利用されています。耐熱MCナイロンを比較する際に、信頼できるメーカーと製品を見極めることが重要です。

耐熱MCナイロンの選択にあたり、まずは信頼できるメーカーを選ぶことがポイントです。製品の品質や性能はメーカーによって異なりますので、信頼性の高いメーカーを選ぶことで安心して使用することができます。

具体的には、製品の信頼性や実績、耐久性などを確認することが重要です。例えば、メーカーが長年にわたり耐熱MCナイロン製品を提供してきたか、市場での評判はどうかなどをチェックすることで、信頼性の高い製品を選ぶ手助けになります。

信頼できるメーカーから提供される耐熱MCナイロン製品を選ぶことで、安心して高性能な製品を利用することができ、様々な用途で活躍させることが可能となります。

MCナイロンの耐久性とメンテナンス

耐久性に影響を与える要因と対策

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

耐久性に影響を与える要因と対策

MCナイロン製品の耐久性は様々な要因によって影響されます。例えば、使用環境や荷重量、摩擦などの要素が挙げられます。耐久性を高めるためには、適切な設計や材料の選定が必要です。

特に耐熱性を求められる場合、適切な耐熱MCナイロンの選択が重要です。耐熱MCナイロンは高温環境においても性能を維持しやすい特性を持っています。例えば、自動車部品や電子機器など、高温下での使用が必要な製品において、耐熱MCナイロンは適しています。

要因を考慮し、適切な耐熱MCナイロンを選択することで製品の耐久性を向上させることができます。耐久性を確保することは製品の品質向上につながります。

耐熱MCナイロンのメンテナンス方法

耐熱MCナイロンは耐熱性に優れた素材であり、適切なメンテナンスが重要です。高温に耐える性質を持つため、長期間の使用においても安定した性能を維持できます。

まず、汚れが付着した場合は、中性洗剤を使用して優しく洗浄し、十分に乾燥させることが重要です。激しい力を加えると表面が傷つく可能性があるため、注意が必要です。

また、耐熱MCナイロンは耐久性が高いため、長時間の使用による劣化は少ないですが、直射日光や高温多湿の環境から保管することで劣化を防ぐことができます。

適切なメンテナンスを行うことで、耐熱MCナイロン製品の寿命を延ばし、安全かつ効果的に利用することができます。

長期使用における性能維持のポイント

MCナイロンは、耐熱性に優れた素材として注目されています。耐熱MCナイロンを使用する際には、長期使用における性能維持が重要です。素材の特性を理解し、適切に取り扱うことがポイントです。

まず、MCナイロンの耐熱性を活かすためには適正な温度管理が必要です。過度な熱にさらされると劣化が進みますので、適切な温度範囲内での使用を心がけましょう。また、摩擦や衝撃にも強い性質を活かすため、過度な負荷をかけないように注意してください。

具体的な例として、自動車部品や機械部品など、耐熱性が求められる製品にMCナイロンが使用されています。これらの製品が長期間性能を維持できるのは、適切な取り扱いと管理が行われているからです。

耐熱MCナイロンを適切に取り扱い、性能を最大限に引き出すことで、安定した製品の提供や耐久性の向上につながるでしょう。

事例研究:耐熱MCナイロンの実用例

産業分野における耐熱MCナイロンの活用事例

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

耐熱MCナイロンは、産業分野においてさまざまな用途で活用されています。例えば、自動車産業ではエンジン部品や電子機器部品に耐熱MCナイロンが使用されています。その理由は、耐熱性や耐摩耗性が優れており、高温環境においても安定した性能を発揮するからです。

また、耐熱MCナイロンは電子機器の基板などにも利用されています。これは、高い絶縁性や耐熱性が求められるためです。特に、近年の電子機器の高性能化に伴い、耐熱MCナイロンの需要が増しています。

各種MCナイロンの比較を通じて、適切な材料を選択することが重要です。耐熱MCナイロンの特性を理解し、それぞれの産業分野での活用事例を把握することで、効率的な製品開発や製造が可能となります。

イノベーションを促す耐熱MCナイロンの応用

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

耐熱MCナイロンは、高温環境において優れた性能を発揮する素材です。自動車部品や電子機器などの産業分野で広く使用されています。この耐熱性は、厳しい環境下での信頼性と耐久性を提供します。

例えば、自動車エンジンルーム内では高温にさらされる部品に耐熱MCナイロンが使われています。これにより、エンジンの効率性や耐久性が向上し、高性能の自動車が実現されています。

さらに、耐熱MCナイロンは電子機器の基板などにも利用されており、信頼性の高い製品を生産するために欠かせない素材です。

耐熱MCナイロンの応用は、産業界において革新を促し、製品の性能向上に貢献しています。そのため、各種MCナイロンの性能を比較し理解することは、製品開発や製造業務において重要な要素となっています。

ユーザーの声:耐熱MCナイロンの実際の評価

耐熱MCナイロンにはさまざまな種類がありますが、それぞれの性能を比較することは重要です。例えば、高温環境下での性能や耐久性などがポイントとなります。耐熱性能が高いMCナイロンは、自動車部品や電子機器などの産業で重宝されています。特に、耐熱性に優れたMCナイロンは高温での使用が必要な状況で重宝されます。このような特性は、製品の信頼性向上にもつながる重要な要素です。耐熱MCナイロンを選ぶ際には、使用環境や必要な性能を考慮して適切な種類を選ぶことが大切です。これにより、製品の性能向上や品質確保に繋がります。

未来への展望:MCナイロンの発展と課題

新しい耐熱MCナイロン素材の研究動向

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

耐熱性能を高めたMCナイロン素材が注目を集めています。例えば、繊維業界では高温に耐えるために耐熱性が求められており、自動車業界ではエンジンルーム内での使用に適しています。

耐熱MCナイロンの特性を理解するために、比較検証が重要です。耐熱性だけでなく、強度や耐摩耗性も考慮することが大切です。例えば、AタイプのMCナイロンは高温に強いが剛性がやや低く、一方Bタイプは剛性が高いが耐熱性にやや難があります。

これらの比較を通じて、最適なMCナイロン素材を選択することが製品品質向上につながります。各素材の特長を把握し、使用環境に合った適切なMCナイロンを選んでいくことが重要です。

環境への影響と持続可能性への取り組み

記事タイトル: 耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

MCナイロンは、耐熱性が高いことが特徴です。熱に強く、耐久性に優れています。これにより、様々な産業で幅広く利用されています。例えば、自動車部品、機械部品、家電製品などに用いられています。

比較的に新しい素材であるため、その性能や特性を正しく理解することが重要です。耐熱MCナイロンは高温環境下での安定性が求められる場面で重宝されています。そのため、各種MCナイロンの比較を通じて、どの素材が特定の用途に適しているかを理解することが重要です。

産業界において、耐熱MCナイロンの適切な利用は製品の品質向上につながります。素材選択の段階から検討を重ね、最適な素材を使用することで、製品の耐久性や性能を高めることが期待できます。

MCナイロン市場の将来予測とトレンド

耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証

MCナイロン市場の将来予測とトレンドについて、耐熱MCナイロンが注目を集めています。最近の需要増加に伴い、耐熱性を持つMCナイロンは、自動車部品や電子機器など幅広い産業で使用されています。

耐熱MCナイロンの特性は、高温環境下での耐久性や機械的強度に優れていることが挙げられます。例えば、自動車エンジンの部品や電子機器の筐体など、高温環境下で安定した性能を発揮します。

これにより、将来的には耐熱MCナイロンの需要がさらに拡大すると予測されています。産業界において、耐熱MCナイロンの利用はますます重要性を増しており、今後の市場動向に注目が集まっています。

資料とリソース

MCナイロン技術資料とデータシート

耐熱MCナイロンの比較ガイドでは、各種MCナイロンの性能を検証しています。耐熱性を持つMCナイロンは、高温環境下での安定性が求められる場面で重要な役割を果たします。例えば、自動車部品や電子機器など、さまざまな産業で使用されています。MCナイロンは繊維強化樹脂であり、優れた機械的特性や耐熱性を持っています。

耐熱MCナイロンの選択には、製品の使用環境や要件に合わせた適切な種類のナイロンを選ぶことが重要です。例えば、熱変形温度や耐摩耗性などが異なるため、製品の性能や耐久性に影響を与えます。検証を通じて、適切なMCナイロンの選択が製品の品質向上につながります。耐熱MCナイロンの比較ガイドを通じて、製品開発や設計に役立つ情報を提供しています。

MCナイロンに関するよくある質問(FAQ)

MCナイロンは、耐熱性に優れたプラスチック素材の一種です。この記事では、異なる種類のMCナイロンを比較し、その性能について検証します。

MCナイロンは、自動車部品や機械部品など幅広い産業で使用されており、その耐熱性や耐摩耗性が特徴です。例えば、エンジン部品やギア部品など、高温や摩擦が発生する環境において優れた性能を発揮します。

耐熱MCナイロンの中でも、耐熱温度や熱伝導率などが異なる種類があります。適切なMCナイロンを選択することで、製品の性能向上や寿命延長が期待できます。

この比較ガイドを通じて、異なるMCナイロン素材の特性を理解し、製品開発や産業活動に役立てることができるでしょう。

学術論文と業界レポートへのアクセス方法

【耐熱MCナイロン比較ガイド|各種MCナイロンの性能を検証】

MCナイロンは、様々な産業分野で使われる素材として人気があります。その中でも、耐熱性が求められる環境では、特に注目されています。耐熱MCナイロンは、高温環境においても優れた性能を発揮し、耐久性に優れています。

例えば、自動車のエンジン部品や電子機器の基板など、高温で使用される部品に使用されています。その耐熱性能がしっかりしていることで、長期間安定した機能を提供することができます。

耐熱MCナイロンを比較する際には、製品ごとに異なる特性がありますので、使用環境や要件に応じて適切な種類を選ぶことが重要です。耐熱MCナイロンの性能を理解し、適切に選択することで、製品の品質向上や信頼性の向上につながるでしょう。

まとめ

耐熱MCナイロンは、高温条件下でも安定した性能を発揮する素材です。さまざまな種類のMCナイロンがあり、それぞれ異なる耐熱性能や特性を持ちます。適切なMCナイロンを選ぶためには、その熱耐性や物理的特性を理解することが重要です。MCナイロンの中でも特に耐熱性が求められる環境では、適切な種類のMCナイロンを選択することが成功の鍵となります。

【旋盤加工入門】MCナイロンの特性を生かした強度重視の加工方法

MCナイロンは、その特性からさまざまな産業で幅広く利用されています。強度を重視した加工方法を学ぶことで、より高品質な製品を生み出すことができます。本記事では、MCナイロンの特性を生かした強度重視の加工方法について解説します。旋盤加工における最適な手法や注意点についても触れていきますので、旋盤加工に興味がある方やMCナイロンの加工に関心のある方にとって有益な情報となるでしょう。

1. MCナイロンの基本知識と旋盤加工の関係

MCナイロンは機械部品に広く利用される材料であり、その強度を活かした旋盤加工方法は多くの工業分野で重視されています。MCナイロンは耐摩耗性や耐薬品性に優れ、強度や靭性も高いため、精密な加工が可能な旋盤加工に適しているのです。具体的には、切削速度を適切に選ぶことが重要であり、速過ぎると材料が溶けやすく、遅すぎると加工時間が長引きます。また、冷却剤の使用は熱による変形を防ぐためにも役立ちます。適切な加工方法によって、MCナイロンの特性を最大限に引き出し、耐久性のある部品を生産することができるのです。このように、MCナイロンを旋盤で加工する際は、材料の性質を理解し、それに適した加工条件を選定することが強度を重視した製品作りには不可欠です。

2. MCナイロンの特性と強度についての詳細解説

MCナイロンは、機械部品の製造に広く使用される素材であり、その理由は抜群の強度にあります。この強度は旋盤加工においても重要なポイントとなり、適切な加工方法を用いることでMCナイロンのポテンシャルを最大限に活かすことが可能です。具体的には、適切な切削条件を選ぶことで、精密な部品を製造しながら材料の損耗を抑えることができます。たとえば、適切な速度で切削を行うことにより、加工時の熱の影響を最小限に抑え、MCナイロンの強度を保持することができるのです。結論として、強度を生かしたMCナイロンの旋盤加工は、正しい切削条件の選定が鍵となり、これにより耐久性に優れた製品を得ることができるのです。

3. MCナイロンのグレードとメーカーの選び方

MCナイロンはその優れた機械的強度から、旋盤加工においても欠かせない素材です。この素材の特性を理解し、適切な加工方法を採用することが、製品の品質向上へつながります。MCナイロンを使用した旋盤加工では、低い吸水率と良好な耐摩耗性が重要なポイントとなります。たとえば、ギアやベアリングなどの部品に使う場合、これらの特性により長期にわたって安定した性能を保つことができます。また、複雑な形状の加工が求められる場合でも、MCナイロンは優れた加工性を活かして精密な成形が可能です。加工時には熱による変形に注意しながら、適切な速度と切削量を選ぶことが肝要です。結論として、MCナイロンの性質を最大限に活かすためには、素材特有の特性を理解した上で、適した加工技術を選ぶことが重要です。これにより、強度を重視した高品質の旋盤加工品を製造することが可能になるでしょう。

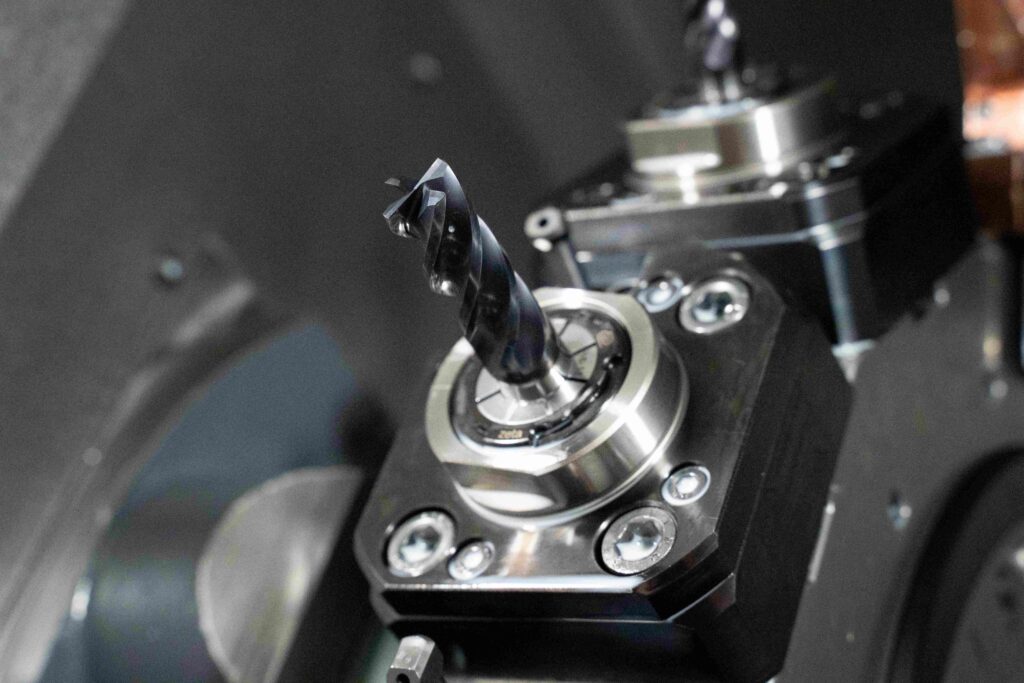

4. MCナイロンの旋盤加工技術

MCナイロンは、その優れた強度と加工性のため工業分野で広く用いられています。適切な旋盤加工方法によって、MCナイロンの特性を最大限に活かした製品を作ることができるのです。例えば、加工時の切削速度やフィード率を調整することで、MCナイロンの熱による変形を防ぎながら精度の高い加工が可能となります。また、専用の切削工具を使用することで、表面の仕上がりを良くし、製品の強度を損なわないよう配慮した加工が行えます。実際に、精密なギアやベアリングなどの部品においてMCナイロンは頼りになる材料として選ばれています。これらのポイントを抑えた加工方法を採用することで、耐久性に優れた製品を得ることができ、MCナイロンの利点を生かすことが可能です。

5. 旋盤加工におけるMCナイロンの強度向上のコツ

旋盤加工におけるMCナイロンの強度を重視する方法には特有のコツがあります。MCナイロンは、その耐摩耗性や衝撃強度などの物理的特性から、様々な工業製品の部品に用いられます。具体的には、切削速度の適正化や、適切な冷却剤の使用が挙げられます。例えば、加工速度が速過ぎるとMCナイロンは熱を持ちやすく、その結果として部品の耐久性が低下する恐れがあります。冷却剤を適切に使うことで、このような熱の影響を最小限に抑え、部品の強度を保持することができます。このようにしてMCナイロンの加工に際し、物理的特性を最大限に活かすことで、強度の高い製品を得ることが可能です。

6. MCナイロン部品の製作に最適な旋盤加工業者の選び方

MCナイロンは優れた機械的強度を持つため、旋盤加工においても強度重視の部品製作に適しています。加工方法にはいくつかのポイントがあり、これらを理解することが大切です。まず、MCナイロンは硬質であるため、適切な切削工具を選ぶ必要があります。また、熱に弱い特性を考慮し、加工時の発熱を最小限に抑える工程設計が求められます。具体的な例として、切削速度の調整や冷却液の使用が挙げられます。これらの対策を講じることで、MCナイロンの持つ機械的強度を損なわずに、精度の高い部品を製造することが可能です。したがって、MCナイロンの特性を活かした旋盤加工では、材料の性質を理解し、適切な加工条件を選ぶことが成功の鍵となります。

7. MCナイロン旋盤加工におけるトラブルとその対策

MCナイロンは旋盤加工において強度が重視される際に選ばれる材料です。その理由は、MCナイロンが優れた耐摩耗性、耐薬品性を持ち、強度を保持するための加工が容易だからです。例えば、歯車やベアリングなどの部品に使われることが多く、これらは精密さと耐久性が求められるため、MCナイロンの特性を活かした加工方法が採用されます。しかし、旋盤加工中には熱による変形やバリが生じやすいというトラブルがあります。これに対処するためには、適切な切削速度の選定や冷却方法の工夫が重要です。最終的には、材料の特性を理解し、適した加工技術を用いることで、MCナイロンの持つ強度を最大限に引き出すことが可能です。

8. 実例から学ぶMCナイロン旋盤加工のポイント

MCナイロンの旋盤加工は、特性を理解して行うことで素材の強度を活かし、高品質な製品を作り出すことができます。結論から言うと、特定の工程に注意を払いながら加工することが重要です。理由として、MCナイロンは耐摩耗性や耐衝撃性に優れる一方で、熱に弱い点があります。例として、切削速度を適切に制御することが挙げられます。速度が速すぎると発生する熱によってナイロンが溶け、製品の精度が低下する可能性があります。逆に適切な速度で加工することで、MCナイロン本来の強度を保ちつつ、精密な製品を作り上げることができるのです。したがって、加工方法を工夫することでMCナイロンの特性を最大限に活かすことが可能になります。

9. MCナイロン旋盤加工の将来性と業界動向

MCナイロンは、その優れた強度と耐摩耗性から、旋盤加工において重宝されています。特に強度を活かした加工方法として、適切な切削速度と冷却剤の使用が挙げられます。例えば、MCナイロンの加工時には、高速ではなく中速で切削を行うことが肝心です。これは材料の熱変形を防ぎ、加工精度を保持するためです。また、過度な熱を避けるためにも冷却剤を適宜使用することが推奨されます。実際に、これらの技術を用いた場合、製品は一貫した寸法精度を維持しつつ、材料本来の強度を最大限に発揮できます。旋盤加工の技術進歩とともに、MCナイロンの使用は今後も増えていくことが予測され、業界全体の成長に寄与すると考えられています。

10. 質問と回答で深めるMCナイロンの旋盤加工知識

MCナイロンは、強度や耐久性が求められる様々な分野で使用される工業用プラスチックです。この素材は、特に旋盤加工に適しており、その理由はMCナイロンの優れた機械的特性にあります。旋盤で加工することで、精密な部品を効率的に製造することが可能です。例えば、ギアやベアリングなどの部品では、MCナイロンの高い耐摩耗性が非常に重宝されます。加工時の温度管理や切削速度の調整に注意を払うことで、加工精度を高め、素材の特性を最大限に活かすことができます。したがって、MCナイロンを用いた旋盤加工は、強度を重視した製品作りにおいて、その適切な加工方法によって、より一層その価値を高めることができるのです。

まとめ

MCナイロンは機械的強度に優れ、耐摩耗性や自己潤滑性も備えており、旋盤加工に適しています。旋盤加工の際には適切な切削速度や刃先形状、切りくず処理などを考慮することで、MCナイロンの特性を最大限生かした強度重視の加工が可能となります。MCナイロンを使用した部品や製品の製作においては、その特性を活かした適切な加工が重要です。

【材料解説】MCナイロンの強度とは?旋盤加工での活用法を徹底解説

MCナイロンの基本的特性と強度について

MCナイロンは、多くの産業で広く利用されるプラスチック素材で、その特性から旋盤加工においても高い評価を得ています。以下にMCナイロンの基本的な特性と強度について説明します。| 特性 | 詳細 |

|---|---|

| 耐摩耗性 | MCナイロンは摩耗に強く、長期間使用しても部品が劣化しにくいため、耐久性のある部品に適しています。 |

| 耐衝撃性 | 衝撃に対する耐性が高く、過酷な条件下でも性能を維持します。 |

| 軽量性 | 金属と比較して軽量であるため、運搬や取り扱いが容易です。 |

| 加工の容易さ | 旋盤を用いて正確な寸法の部品を製造できるため、精密な部品の加工に適しています。 |

| 応用例 | ギアやベアリングなど、多くの工業部品で利用されるほか、電子機器や自動車産業での需要が高いです。 |

MCナイロンの強度と加工性

MCナイロンの強度は、その耐摩耗性や耐衝撃性に起因し、多くの工業部品での利用を可能にしています。特に旋盤加工においては、その加工性の良さから、精密な部品製造が可能です。MCナイロンの特性により、軽量でありながらも耐久性が高く、多くの産業で重宝される素材です。旋盤加工とは?MCナイロンの加工適性

旋盤加工は、素材を回転させながら削り出し、精密な部品を製造する加工方法です。MCナイロンはその強度と加工のしやすさから、この方法に非常に適しています。| 特性 | 詳細 |

|---|---|

| 耐摩耗性 | MCナイロンは摩耗に強く、長期間使用しても部品が劣化しにくいため、耐久性のある部品に適しています。 |

| 耐衝撃性 | 衝撃に対する耐性が高く、過酷な条件下でも性能を維持します。 |

| 加工の容易さ | 旋盤を用いて複雑な形状や精細な仕上げが可能で、多様な応用ができます。 |

MCナイロンの旋盤加工適性

MCナイロンは、旋盤加工を用いることで、精密な寸法の部品や複雑な形状の製造が可能です。その高い耐久性と加工のしやすさにより、ギアやベアリングなどの工業部品に広く利用されています。旋盤加工におけるMCナイロンの適性は、多くの工業分野での需要を支える重要な要素となっています。MCナイロンの強度と耐摩耗性

MCナイロンは機械部品の素材として広く利用されており、その強度と耐摩耗性が高く評価されています。以下にその特性と利用例について説明します。| 特性 | 詳細 |

|---|---|

| 分子構造 | 密な分子構造を持ち、摩擦や衝撃に対して優れた耐性があります。 |

| 耐摩耗性 | 摩耗に強く、長期間の使用にも耐えうるため、部品の寿命を延ばします。 |

| 耐衝撃性 | 衝撃に対する耐性が高く、過酷な条件でも性能を維持します。 |

| 適用例 | 歯車やベアリングなど、長期使用が求められる部品に広く使用される。 |

| 旋盤加工適性 | 加工精度が高く、複雑な形状の部品製作にも適している。 |

MCナイロンの強度と耐摩耗性

MCナイロンの強度と耐摩耗性は、その密な分子構造に起因します。これにより、摩擦や衝撃に対する優れた耐性を持ち、長期にわたる使用に耐える耐久性を実現します。旋盤加工においても、その加工性の良さから複雑な形状の部品製作が可能で、精度の高い製品を得ることができます。結果として、MCナイロンの使用は製品の寿命を延ばし、メンテナンスコストを削減することに寄与します。MCナイロン旋盤加工のテクニックとコツ

MCナイロンの旋盤加工においては、その強度と加工性を最大限に活かすためのテクニックが重要です。以下にそのポイントを示します。| テクニック | 詳細 |

|---|---|

| 切削速度 | 適切な切削速度を選び、熱の発生を抑えることで、材料の変形を防ぎます。 |

| 工具の選定 | 鋭利な刃物を使用し、精密な加工を実現します。 |

| 冷却の使用 | 冷却液を適切に使用することで、加工中の熱を管理し、品質を保ちます。 |

| 複雑な形状の加工 | MCナイロンの加工性を活かし、複雑な形状の部品も正確に、効率良く製造可能です。 |

MCナイロン旋盤加工のテクニックとコツ

MCナイロンの旋盤加工においては、切削速度の調整や鋭利な工具の使用がカギとなります。熱の発生を管理し、冷却液を適切に使用することで、高精度な加工が可能となります。また、MCナイロンの加工性を活かし、複雑な形状の部品も効率良く製造できます。これにより、精密部品の製造がより良い品質で実現できるのです。旋盤加工に最適なMCナイロンのグレード選定

MCナイロンはその強度から、様々な工業用途で活用されており、旋盤加工においても優れた性能を発揮します。特に、以下のグレードが旋盤加工において有用です。| グレード | 特徴 | 用途 |

|---|---|---|

| MC901 | 高い耐摩耗性と寸法安定性を持ち、精密部品に適しています。 | ギア、ベアリングなどの耐摩耗部品 |

| MC900 | 高い耐薬品性と耐熱性を持ち、化学薬品や高温環境に対応。 | 化学機器部品や高温部品 |

| MC500 | 軽量で機械的強度が高く、コストパフォーマンスも良好。 | 絶縁部品、一般的な機械部品 |

| MC400 | 低摩擦係数を持ち、スムーズな動作を実現します。 | スライダーやキャスターなどの部品 |

グレード選定のポイント

MCナイロンのグレード選定においては、以下の性能要素を考慮することが重要です。- 耐熱性: 使用環境の温度に応じて耐熱性が必要です。

- 耐薬品性: 化学薬品と接触する部品には耐薬品性が求められます。

- 寸法安定性: 精密な寸法が要求される部品には高い寸法安定性が必要です。

MCナイロンの切削加工における工具の選択

MCナイロンの旋盤加工においては、材料特性に適した工具の選定が成功の鍵を握ります。以下は、MCナイロンの切削加工に最適な工具の選定ポイントです。| 工具タイプ | 特徴 | 用途 |

|---|---|---|

| 超硬工具 | 高い硬度を持ち、長寿命で安定した切削が可能です。 | 精密部品の加工、複雑な形状の削り出し |

| セラミック工具 | 高い耐摩耗性を持ち、長時間の使用に耐えます。 | 高摩耗部品の加工、持続的な精度の保持 |

| コーティング工具 | 特殊なコーティングが施されており、摩擦を低減し、切削性能が向上します。 | 高速切削や高温環境での加工 |

| 刃物の研磨 | 定期的な研磨により、切削精度を保持し続けることができます。 | 一貫した仕上がりを確保、精密な加工が必要な部品 |

工具選定のポイント

MCナイロンの切削加工においては、以下の点を考慮して工具を選ぶことが重要です。- 硬度と耐摩耗性: 強度が高く、耐久性のある工具が必要です。

- 切削性能: 高い切削性能を持つ工具を選ぶことで、精密な加工が可能となります。

- 研磨とメンテナンス: 刃物の状態を常に良好に保ち、安定した加工を実現します。

MCナイロン部品製作のためのメーカー比較

MCナイロンはその高い強度と耐久性から、機械部品の製造において非常に重要な素材です。旋盤加工を行うメーカーを選ぶ際には、MCナイロンの特性を理解しているかどうかが鍵となります。以下に、MCナイロンを取り扱うメーカーの比較ポイントを示します。| 比較ポイント | 説明 |

|---|---|

| 素材知識 | MCナイロンの特性(耐摩耗性、耐衝撃性、軽量性など)に関する深い理解があるかどうか。 |

| 加工技術 | MCナイロンの特性を生かした旋盤加工技術が確立されているか。精密な部品製作が可能であるかどうか。 |

| コスト | 材料費や加工費用が適正であり、コストパフォーマンスが良好であるか。 |

| 品質管理 | 製品の品質を一定に保つための品質管理体制が整っているか。加工精度や仕上がりに一貫性があるか。 |

| 納期 | 顧客の要望に応じた迅速な納品が可能か。納期の信頼性が高いかどうか。 |

| サポート体制 | 技術的なサポートやアフターサービスが充実しているか。加工中の問題に対する対応がスムーズであるか。 |

メーカー選定のポイント

MCナイロン部品の製作においては、以下の点を重視してメーカーを選定することが重要です。- MCナイロンの理解: 素材特性に対する深い理解とそれを活かした加工技術を持つメーカーを選ぶ。

- 技術力: 高精度な旋盤加工が可能で、複雑な形状の部品にも対応できる技術力を確認する。

- コストと納期: 競争力のあるコストと信頼できる納期の提供がされているか確認する。

- 品質とサポート: 一貫した品質を保ち、問題発生時に迅速なサポートを提供できるかどうかを評価する。

旋盤加工部品の品質を左右するMCナイロンの選び方

MCナイロンはその高い強度と耐久性により、多くの旋盤加工部品に利用されています。以下に、MCナイロン選定時のポイントをまとめます。| 選定ポイント | 説明 |

|---|---|

| 耐摩耗性 | 摩擦や衝撃に耐えられる性能が求められる部品には高い耐摩耗性を持つMCナイロンを選定する。 |

| 耐薬品性 | 化学薬品と接触する部品には耐薬品性の高いMCナイロンを選ぶ。 |

| 寸法安定性 | 精密な寸法が必要な部品には高い寸法安定性を持つMCナイロンを選定する。 |

| 自己潤滑性 | 潤滑剤が不要な場合や潤滑性が重要な部品には自己潤滑性を持つMCナイロンが適している。 |

MCナイロン選定のポイント

- 部品の用途: 部品が置かれる環境(摩擦、化学薬品、高温など)に応じて適切なグレードのMCナイロンを選ぶ。

- 性能要件: 摩耗や衝撃、薬品に対する耐性が必要な場合には、それに対応する性能を持つMCナイロンを選定する。

- 加工精度: 複雑な形状や高精度が要求される場合には、加工性が良いMCナイロンを選ぶ。

MCナイロン加工部品の発注時の注意点と選定基準

MCナイロンは、その高い強度と耐摩耗性から、多くの機械部品製造において重要な素材です。発注時には以下の点に注意し、適切なMCナイロンを選定することが重要です。発注時の注意点

| 注意点 | 説明 |

|---|---|

| 用途の明確化 | 部品の使用目的(耐摩耗性、耐衝撃性、化学薬品への耐性など)を明確にし、それに適したMCナイロンのグレードを選定する。 |

| 強度の要求 | 部品に必要な強度を確認し、MCナイロンの特性がそれに適合するかを確認する。 |

| 加工精度 | 旋盤加工による精度が求められる場合、MCナイロンの加工性が高く、安定した寸法が保てるかをチェックする。 |

| 軽量性の考慮 | 金属と比較して軽量なMCナイロンの利点を活かし、エネルギーコスト削減や運搬の容易さを評価する。 |

| コストパフォーマンス | 素材費と加工費用のバランスを確認し、予算に合った最適なMCナイロンを選定する。 |

選定基準

| 基準 | 説明 |

|---|---|

| 耐摩耗性 | 摩耗や摩擦に強いMCナイロンを選ぶ。特に耐久性が重要な部品には、優れた耐摩耗性を持つグレードを選ぶ。 |

| 耐衝撃性 | 衝撃に対する強度が求められる部品には、優れた耐衝撃性を持つMCナイロンを選定する。 |

| 耐薬品性 | 化学薬品と接触する部品には、耐薬品性が高いMCナイロンを選ぶ。 |

| 寸法安定性 | 精密な寸法が必要な部品には、加工後も安定した寸法を保つことができるMCナイロンを選ぶ。 |

| 加工性 | 複雑な形状や精密な加工が要求される場合、加工性が良いMCナイロンを選定する。 |

結論

MCナイロンは、その強度と加工の容易さから、多くの産業で利用されています。発注時には部品の用途や必要な特性に応じて適切なグレードを選定することが、品質の高い製品製造には不可欠です。MCナイロンの特性を十分に理解し、適切な選定を行うことで、効率的で信頼性の高い部品製作が実現できます。まとめ

MCナイロンは機械的強度に優れており、耐摩耗性や耐摩擦性にも優れています。これらの特性から、旋盤加工においても優れた性能を発揮します。MCナイロンは潤滑性にも優れているため、高負荷での摩擦や摩耗が起こりやすい環境での使用に適しています。そのため、機械部品や軸受などの製造に活用されることが多いです。MCナイロンの特性を活かした旋盤加工によって、耐久性や信頼性に優れた部品が製造できます。上達必須!MCナイロン旋盤加工時の端面切削テクニック全解説

旋盤加工において重要な技術の一つであるMCナイロンの端面切削。このテクニックをマスターすることで、加工精度や効率を大幅に向上させることができます。本記事では、MCナイロンの端面切削について、具体的な手法やポイントを詳しく解説していきます。旋盤加工に携わる方々にとって、必見の内容となっています。

1. MCナイロン旋盤加工入門

MCナイロンの旋盤加工における端面切削は、上達が必須の技術です。なぜなら、端面切削の品質が製品全体の精度に大きく影響を及ぼすからです。正確な端面切削を行うことで、製品の平面度や垂直度が保たれ、仕上がりの精度が向上します。例えば、MCナイロンを使ったギアやベアリングなどの部品では、端面の精度が機能を直接左右します。このように端面切削の技術は製品の品質を決定づける重要なものです。端面切削をマスターするには、適切な工具選び、切削速度、送り速度などの条件を理解し、練習を重ねることが大切です。しっかりとした技術を身につければ、MCナイロンの加工においても高品質な製品を安定して生産することが可能になります。

2. MCナイロンの特性と加工の利点

MCナイロンは、摩耗に強く、高い機械的強度を持つことから、旋盤加工での利用が推奨されます。端面切削においても、これらの特性を理解し活用することが重要です。特に精度を求める加工では、工具の選定、切削速度、送り速度が肝心です。例えば、シャープな刃を持った工具を使用することで、MCナイロンの端面を滑らかに仕上げることができます。また、正しい速度で加工を行うことで、材料の発熱を防ぎ、寸法精度を保つことができます。こうしたテクニックをマスターすることで、MCナイロン旋盤加工時の品質を高めることができ、末永くその特性を活かした製品を提供することが可能になります。

3. 端面切削の基本

MCナイロンの旋盤加工における端面切削は、その上達が不可欠です。端面切削は、製品の精度に大きく影響するため、高い技術が求められます。具体的には、切削工具の進行方向を均一に保ちながら、切り屑の除去を効率的に行うことが重要です。例えば、MCナイロンを加工する際には、低い切削速度で始め、徐々に速度を上げることがポイントとされています。また、端面が平滑になるように刃具の角度や圧力を適切に調整する技術も必要です。端面の仕上がりは製品の品質を左右し、熟練した技術があれば無駄な材料の削減にもつながり、コスト削減にも寄与します。最終的には、このテクニックの習得が、高品質な製品を生産する上での決定的な要素となります。

4. MCナイロン端面切削の旋盤加工テクニック

MCナイロンの端面切削は、旋盤加工における重要な工程の一つです。この技術をマスターすることは、加工品質を向上させる上で必須と言えます。なぜなら、端面切削が不十分だと、製品の寸法精度が落ちるだけでなく、表面の仕上がりにも悪影響を及ぼす可能性があるからです。具体的な例として、端面にバリが残ると、組み立て工程で問題が生じることがあります。また、正確な角度での切削が求められる場合には、端面の平行度が非常に重要になります。経験豊富な技術者であれば、適切な工具選定や切削条件の設定によって、高い精度の端面加工を実現できます。締めくくりとして、MCナイロンの端面切削は、製品品質を左右するため、旋盤加工の技術を磨くことが極めて重要です。

5. 導電性ベークライトとの比較

MCナイロンの旋盤加工において、端面切削の技術は上達が必須である。なぜなら、MCナイロンは耐摩耗性や機械的強度に優れており、正確な端面加工が製品品質を大幅に左右するからだ。具体的には、端面が滑らかであることが製品の組み立てや機能性に直結しており、また加工時のバリの発生を抑制することで後工程の手間を省くことができる。例えば、端面の粗さを均一に保つためには切削速度や送り速度を適切に設定することが重要であり、切削工具の選定にも細心の注意が必要である。最終的には、これらのテクニックをマスターすることで、MCナイロンの端面切削加工における効率と品質の向上が図れるのである。

6. MCナイロン旋盤加工のための機械選定

MCナイロンの旋盤加工において端面切削は上達が必須です。MCナイロンは、耐摩耗性や強度の高さから多種多様な工業製品に用いられる材料ですが、加工時にはその特性に注意が必要です。端面切削では、切りくずの排出効率や切削面の仕上がりに影響を与える要素が多く存在します。例えば、切削ツールの選択には、材料の熱による変形を抑制するような切れ味の良いものを選ぶ必要があります。また、切削速度や送り速度の適切な設定は、MCナイロン特有の熱変形を防ぐ上で重要です。加工過程における冷却方法の工夫も、品質の高い端面を実現するためには不可欠です。これらのテクニックを習得すれば、MCナイロンの端面加工の精度を大きく向上させることができます。結果として、MCナイロン加工においては、適切なツール選択、加工条件の調整、冷却技術の理解が上達の鍵となります。

7. エンプラ加工の見積もりプロセス

MCナイロンの旋盤加工で高品質な端面切削を行うためには、正しいテクニックが必須です。MCナイロンは摩耗や衝撃に強い特性を持つため、機械部品などの加工に適していますが、その加工には特有の注意点があります。端面切削では、切削速度や送り速度、加工温度などの条件を適切に設定することが重要です。特に、切削速度が遅すぎると加工面に溝ができやすく、速すぎるとMCナイロンが溶けてしまいます。例えば、厚さが異なる材料での端面加工を行う場合、薄い材料では低速で細かい送りを、厚い材料では高速で大きめの送りを用いることが望ましいです。これにより、加工面の精度を向上させることができます。適切な端面切削テクニックを身につけることで、MCナイロン旋盤加工の品質を大幅に改善できるため、上達は必須といえるでしょう。

8. MCナイロン切削加工業者の選び方

MCナイロンの旋盤加工では、端面切削が上達のカギを握ります。この技術を習得することで、加工精度が大きく向上し、製品品質に大きく寄与するからです。端面切削では、切削角度や速度が均一に保たれることが不可欠です。たとえば、工具の刃先形状を選定する際には、MCナイロンの特性に合わせたものを選び、加工時の熱による変形を最小限に抑える必要があります。また、切削液の使用も、端面の仕上がりに大きく影響します。実際の例としては、特定の硬質コーティングされたインサートを使用すると、耐摩耗性が向上し、同じ条件下でも加工の精度が保たれやすくなります。結論として、MCナイロンの端面切削技術を習得することは、旋盤加工の品質を保持し向上させる上で必須であり、適切な工具の選定や切削条件の管理によって達成されるべきであると言えるでしょう。

9. 1-1. MCナイロン旋盤加工の安全対策

MCナイロンの旋盤加工で特に重要なのが端面切削の技術です。この工程は製品の精度に直結するため、高い技術力が求められます。端面切削の際には、ナイロンの性質を考慮しながら、適切な切削速度と送り速度を選定することが必須です。例えば、MCナイロンは熱に弱いため、切削速度が速すぎると材料が溶けてしまうことがあります。逆に、速度が遅すぎると切削時の振動で精度が低下する恐れがあります。実際の工場では、切削工具の材質や刃の形状によっても最適な条件は変わるため、経験と知識が重要となります。安定した品質の製品を作り出すためにも、端面切削の技術をマスターすることは、MCナイロン旋盤加工において不可欠です。

10. 1-2. 初心者向け端面切削旋盤加工のコツ

MCナイロンの旋盤加工は、その耐摩耗性や高い機械的強度から、多くの産業で必要不可欠です。端面切削は、旋盤加工において基本中の基本とも言え、上達することが非常に重要です。端面切削をマスターすることで、製品の品質が向上し、加工精度が一層高まります。実際には、適切な切削速度の設定や、加工物の固定方法、工具の角度調整などが成功の鍵となります。例えば、MCナイロンは切削抵抗が低いため、適度な送り速度で加工することが肝心です。また、専用の切削油を利用することで、仕上がりの質をさらに向上させることができます。端面切削技術を磨くことで、MCナイロン加工の効率と品質を大きく向上させることが可能です。

11. 2-1. MCナイロンの物理的・化学的性質

MCナイロンの旋盤加工において端面切削はその上達に不可欠です。MCナイロンは耐摩耗性や強度の点で優れ、多くの工業製品に利用されていますが、端面切削技術が求められる理由は、加工後の平滑性が製品の品質に直結するからです。端面切削では、工具の刃先角度や送り速度を適切に設定することが肝心で、例えば、角度が鋭角すぎると材料が溶けやすく、逆に鈍角すぎると不必要な力がかかりMCナイロンを痛める原因となります。また、適切な冷却方法を施すことにより、切削時の摩擦熱が減少し、仕上がりの精度が向上します。最終的には、これらの技術をマスターすることで加工品の品質を大きく向上させ、長期的な競争力を確保することができるのです。

12. 2-2. MCナイロン加工の環境への影響

MCナイロン旋盤加工で求められる端面切削技術は、正確な加工品質を実現する上で不可欠です。MCナイロンは耐摩耗性に優れた材料であるため、工業部品などに広く利用されていますが、その加工時には特有の注意を要します。端面切削では、切削速度や工具の角度、進行速度が品質に大きく影響します。例えば、切削速度が速すぎると、MCナイロンが溶ける原因となり、仕上がりが悪化します。逆に遅すぎると、加工時間が長くなり生産効率が下がります。また、工具の角度は切れ味と寿命に大きな影響を与えるため、適切な角度での加工が必須です。実際の加工現場ではこれらの要素を絶妙に調整することで、高品質な端面が得られます。端面切削技術の習熟は、MCナイロン加工で良品を創出するために必須であり、その技術を身に付けることで、製造業としての競争力を高めることができるのです。

13. 3-1. 端面切削における刃の選択

MCナイロンの旋盤加工で品質を左右する重要なポイントは端面切削です。端面切削は製品の精度や表面の仕上がりに直結するため、適切な刃の選択は上達の鍵となります。具体的な例として、MCナイロン加工には摩耗に強い超硬材質の刃が適しています。このような刃を使うことで、精度の高い切削が可能となり、加工面の滑らかさも向上します。また、切削速度や送り速度、切削液の使用も仕上がりを左右するため、これらの条件も合わせて考慮する必要があります。端面加工技術を習得することで、製品の品質は格段に向上し、MCナイロン加工の分野での競争力も高まるでしょう。

14. 3-2. 切削速度とフィードの調整

MCナイロンの旋盤加工では、端面切削の技術が上達の鍵を握ります。この加工は、製品の精度や仕上がりに大きく影響するため、重要性が高いです。端面をキレイに仕上げることで、部品の組み立て精度が向上し、製品の品質が格段にアップします。具体的なテクニックとしては、切削速度とフィードの適切な調整が挙げられます。切削速度が速すぎると材料が焼けてしまう可能性があり、遅すぎると切削が不安定になります。フィードも同様で、適切な量を送り込むことが非常に重要です。実際に多くの職人が経験を重ねることで、最適な切削速度とフィードを見つけています。このようにして、MCナイロンの旋盤加工の技術を磨くことで、高品質な製品を安定して生産することが可能になるのです。

15. 4-1. 上級者向け端面切削テクニック

MCナイロンの旋盤加工における端面切削技術は、その仕上がり品質に大きく影響を与えるため、熟達が必須です。端面切削は製品の平滑性を決定づけ、精度の高い加工を要求される場面では特にその技術が問われます。たとえば、MCナイロンを用いた部品が機械内で滑らかに動作するためには、端面の加工精度が極めて重要です。端面が不均一だとパーツの振動や寿命に悪影響を及ぼし、最終製品の品質を落とす原因にもなりかねません。実際には刃の角度や進行速度、切削液の使用など、細かな調整が必要となります。これらの技術を駆使して、優れた端面を形成することができれば、製品の信頼性と寿命を向上させることに繋がります。まとめると、端面切削はMCナイロンの旋盤加工において高品質な製品を作り出す上で欠かせない工程であり、習得することで加工品の価値を高めることができます。

16. 4-2. トラブルシューティングと解決策

MCナイロンの端面切削は、旋盤加工の上達に不可欠です。この加工において重要なのは、正しい技術と方法を身につけることであり、これにより製品の品質が向上し、無駄な材料の損耗も防ぐことができます。一例として、切削工具の角度や切削速度、送り速度の調整が挙げられます。これらのパラメータを最適化することで、MCナイロンの端面加工時に発生しやすいバリの発生を抑制し、滑らかで均一な仕上がりを実現することができます。また、刃先の温度管理を徹底することで、材料へのダメージを最小限に抑え、加工精度を高めることもできます。これらのテクニックをマスターすることで、MCナイロンの端面切削における品質と効率が大幅に向上します。

17. 5-1. 導電性ユニレートと導電性ベークライトの特性比較

MCナイロンの旋盤加工において、端面切削技術の習得は上達への必須条件です。これは、MCナイロン特有の性質に起因しており、その耐摩耗性や強度から、正確な端面加工が製品品質を左右する重要な要素となるためです。特に、MCナイロンの端面を滑らかに仕上げることは、機械部品としての密着性や耐久性に直結します。例えば、旋盤で端面を加工する際には、適切な切削速度の選定や、シャープな刃先の工具使用が求められます。これにより、仕上がりの品質が大きく向上し、加工物の寸法精度も保たれます。再度強調しますが、端面切削はMCナイロン加工の際に高い技術を要する工程であり、これをマスターすることは、高品質な製品を創出するための鍵となるのです。

18. 5-2. 導電性ベークライトを選ぶ理由

MCナイロンの旋盤加工において、端面切削技術は上達が不可欠です。MCナイロンはその優れた耐摩耗性や耐薬品性により多くの産業で利用されていますが、その加工には特有の注意を要します。端面切削を正確に行うことで、製品の品質が向上し、無駄な材料のロスも減らすことが可能です。一例として、切削工具の選定は非常に重要であり、MCナイロン特有の性質に適した刃物を使用することが求められます。また、切削速度や送り速度、工具の角度など、細部にわたる加工条件の最適化も必要です。これらのテクニックをマスターすることで、精密な端面加工が可能となり、製品の寸法精度を確保することができます。したがって、MCナイロンの端面切削技術を磨くことは、品質の高い製品を生産する上で欠かせないのです。

19. 6-1. 旋盤機械の種類と特徴

MCナイロンの旋盤加工における端面切削は、精密な加工技術を要求されます。その成功は、製品の品質を大きく左右するため、極めて重要です。端面切削をマスターすることで、作業の効率化はもちろん、加工物の精度向上にも寄与します。この技術におけるポイントは、刃具の選定、切削速度、送り速度の最適化です。例えば、MCナイロンは熱に弱いため、適切な切削速度を選ぶことが不可欠です。さらには、切削液の選択も切削品質に大きく影響します。これらの要因を総合的に理解し適用することで、端面切削の技術は大きく向上します。結論として、端面切削テクニックはMCナイロンを旋盤で加工する際に必須のスキルであり、それを習得することが高品質な製品を生み出す鍵となるのです。

20. 6-2. 最適な機械の選択基準

MCナイロンを旋盤加工する際、端面切削は上達が必須です。端面切削は製品の精度に大きく影響し、美しい仕上がりを実現するためには、適切な技術が求められます。例えば、加工面に発生するバリの除去や、寸法精度を確実にすることなどが、その具体的な例です。正しい端面切削を行えば、バリの発生を抑えることができ、後工程の手間を省くことができます。また、端面の平滑性が向上し、寸法精度も高まるため、結果として製品の品質が向上するのです。このように、端面切削の技術を磨くことは、MCナイロンを用いた旋盤加工の品質を高める上で不可欠であり、技術者にとって重要なスキルセットと言えます。

21. 7-1. 見積もり依頼時の重要ポイント

MCナイロンの旋盤加工で品質を高めるには、端面切削テクニックの習得が不可欠です。このテクニックは、切断面の滑らかさや形状の正確さに大きく影響し、加工品の精度を決定づける要素となります。端面切削は、切削速度の選定から刃の角度、加工時の冷却方法に至るまで、細かな調整が必要です。例えば、MCナイロン特有の熱による変形を避けるためには、適切な切削速度の選定が重要であり、不適切な速度は表面の溶着や割れといった問題を引き起こします。また、刃の角度は材料の引っ掛かりを防ぎ、滑らかな切断面を実現するために細かく調整する必要があります。加工する際の冷却方法もまた、切断面の質に大きく影響し、適切な冷却液の使用は材料の変質を抑えることに寄与します。したがって、これらのテクニックを習得することで、MCナイロンの端面切削の精度を高めることができるのです。

22. 7-2. 見積もりの読み解き方と交渉術

MCナイロン旋盤加工における端面切削は技術向上に不可欠です。端面切削の精度が製品の品質を大きく左右するため、優れたテクニックを身につけることが重要です。具体的には、適切な切削速度の選定や、刃先の状態を常に良好に保つことが挙げられます。特にMCナイロンのようなエンジニアリングプラスチックは、熱による変形が起きやすく、正確な加工を行うには細心の注意を要します。例えば、切削速度が速すぎると溶着が発生し、遅すぎると欠けや振動が生じることがあります。これらの問題を避けるためには、切削条件の最適化とともに、工具の定期的なメンテナンスが不可欠です。MCナイロンを端面切削する際のテクニックをマスターすれば、精度の高い加工が可能になり、製品の品質向上に繋がります。

23. 8-1. 国内外のMCナイロン加工業者一覧

MCナイロンは、精密機械部品など多岐にわたる用途で使用される素材であり、旋盤加工時の端面切削技術はその品質を左右する重要な要素です。端面切削は、製品の面粗さや寸法精度に大きな影響を及ぼすため、技術の習熟が必須となります。具体的には、MCナイロンを加工する際には切削速度や送り速度、そして刃の角度といった条件が、端面の仕上がりに大きく関与します。例えば、適切な切削速度を見極めることで、MCナイロン特有の熱による変形を防ぐことが可能です。また、専用の刃物を選択し、その刃先の微調整を行うことで、高い面精度を実現することができます。これらのテクニックをマスターすることで、MCナイロンの端面切削加工は格段に向上し、最終製品の品質に反映されるのです。

24. 8-2. 業者選定のチェックリスト

MCナイロンの旋盤加工において、端面切削は品質向上に不可欠です。端面加工の精度が製品の品質を左右するため、高度な技術が求められます。具体例として、端面が滑らかでないと、製品の組み立て精度に影響を与え、最終的な機能に欠陥が生じる可能性があります。このため、均一な切削を心掛け、工具の選定や切削条件(切削速度、送り速度、切り込み深さなど)を適切に管理することが重要です。また、MCナイロン特有の熱による変形や切削時のバリが少ないように注意することも、端面加工のクオリティを確保するために必要です。端面切削の技術を磨けば磨くほど、製品の信頼性は高まり、MCナイロン旋盤加工のスキルアップに繋がります。

まとめ

MCナイロンの旋盤加工時における端面切削は、加工精度と仕上がりに大きな影響を与えます。適切な切削テクニックをマスターすることで、加工品質を向上させることができます。端面切削においては適切な切削速度や刃先形状の選定が重要です。また、刃先の交換タイミングや切削油の効果も考慮する必要があります。MCナイロンの特性を理解し、端面切削における各種パラメーターを調整することで、加工効率と品質の両面での向上が期待できます。

MCナイロンの加工をマスターする!ねじ切りと旋盤加工の基本

MCナイロンは工業製品の加工に幅広く使われていますが、その加工方法をマスターすることは容易なことではありません。本記事では、MCナイロンの加工における重要な要素であるねじ切り加工と旋盤加工の基本について詳しく解説していきます。MCナイロンの特性や加工のポイントを知りたい方、ねじ切りや旋盤加工に興味がある方にとって、役立つ情報が満載です。さあ、MCナイロンの加工をマスターして、新たな技術と知識を手に入れましょう!

1. MCナイロンとは?その特性とメリット

MCナイロンは機械部品や工業用素材として広く使用されており、耐摩耗性や自己潤滑性を持つため、精密なねじ切り加工や旋盤加工に適しています。このような特性から、耐久性のある部品作りに役立つため、多くの工業分野で利用されています。たとえば、ギアやベアリングなどの動く部品にMCナイロンが使われることで、長期間にわたり安定した性能を維持することができます。また、摩擦が少ないため、エネルギー効率が良く、メンテナンスの手間も少なくて済みます。しかし、加工時にはその熱による変形や精度への影響を考慮し、適切な切削条件を選択する必要があります。MCナイロンのこれらの特性を理解し、正しい加工法をマスターすることで、品質の高い部品を効率的に生産することが可能になります。

2. MCナイロンの多様な用途

MCナイロンはその優れた耐摩耗性や機械的強度から、幅広い産業で使用される材料です。その加工方法の一つとして、ねじ切り加工や旋盤加工があります。これらの加工技術をマスターすることで、MCナイロンはより特化した用途に適応することができます。例えば、ねじ切り加工によって、精密なネジ山を作ることが可能となり、旋盤加工を用いては、複雑な形状や高精度が求められる部品を製作することができます。これらの技術は、機械部品やギアなど、高い精度が求められる製品には不可欠です。従って、これらの加工技術を学ぶことは、MCナイロンを活用するうえで極めて重要です。最終的に、適切な加工技術を用いることで、耐久性や機能性を高め、幅広い分野でのニーズに応えることができるのです。

3. MCナイロンねじ切り加工の基礎知識

MCナイロンの加工技術を理解することは、精密な部品製造において非常に重要です。特に、ねじ切り加工と旋盤加工は、MCナイロンの使用上、基本となる技術です。これらの技術をマスターすれば、製品の精度や強度を大幅に向上させることができます。例えば、ねじ切りでは、適切な刃物と切削速度の選定が必須で、これにより滑らかなねじ面が実現されます。旋盤加工においても、素材の熱に対する耐性を考慮し、正確な工具の位置決めが求められます。これらのプロセスを正確に行うことで、MCナイロンはその耐摩耗性や耐薬品性を生かした部品として、産業界で広く活用されるのです。熟練した加工技術は、品質の高い製品を生み出す重要な鍵となるため、技術の習得は投資する価値があります。

4. 旋盤加工とMCナイロンの関係

MCナイロンの加工を理解し、それを活用することは、多くの産業での効率化と品質向上に直結しています。特に、ねじ切り加工と旋盤加工は、MCナイロンを使用した製品作りにおいて重要な技術です。ねじ切り加工により、細かなピッチの調整が可能となり、精密な部品を作製することが可能です。また、旋盤加工では、MCナイロンを円滑に削って形を整えることができ、部品の仕上がりに大きな影響を与えます。実際の例として、MCナイロンはギアやベアリングなどの耐摩耗性が求められる部品に使用されることが多いです。これらの部品は、精密なねじ切りと旋盤加工によって、高い品質が保たれています。このように、MCナイロンの加工技術をマスターすることは、製品の品質を左右すると共に、産業全体の発展にも寄与するのです。

5. MCナイロンねじ切り加工の手順

MCナイロンのねじ切り加工は、高い耐摩耗性と機械的強度を持ち合わせているため、多くの産業で採用されています。この加工法をマスターすることで、製品の精度と品質を向上させることができます。まず、適切な切削工具を選び、ねじ山のピッチや角度を計算します。次に、旋盤を使用してMCナイロンを固定し、回転させながら工具を進めてねじ山を切削していきます。実際の加工現場では、冷却液を使って加工部の温度を管理することで、ねじ山が溶けることを防ぎ、精密なねじを作り出すことが重要です。このプロセスを繰り返すことで、精度の高いMCナイロンのねじ切り加工が可能になり、この技術は高い評価を受けることでしょう。結論として、ねじ切り加工をしっかりとマスターすることは、MCナイロンを使用した製品の品質を決める上で不可欠であり、生産性の向上にも直結します。

6. MCナイロン旋盤加工のポイント

MCナイロンのねじ切り加工と旋盤加工をマスターすることは、多くの産業分野で必須となっています。MCナイロンは加工が容易で、摩擦や耐薬品性に優れた材料として知られており、そのため様々な部品に利用されています。ねじ切り加工では、ナイロンの柔軟性に注意しながらタップを使用し、繊細な力加減で精度良くねじ山を形成します。一方、旋盤加工では、適切な切削速度と工具の選定が重要であり、旋盤の操作に熟練していることが求められます。例えば、小径のねじ切りには高速で細かい作業が要求されるため、専用の切削油を使用することで加工精度を高めることができます。このようにMCナイロンの加工には専門的な技術が必要ですが、基本をしっかりと押さえることで、高品質な部品製造に繋がるのです。

7. MCナイロンの切り売り販売とは

MCナイロンの加工には、ねじ切り加工と旋盤加工が基本となります。MCナイロンはその優れた耐摩耗性や強度から、工業用部品として多く利用されています。この素材は一般的な金属よりも加工しやすいという特徴を持ち、ねじ切り加工では、比較的容易に精密なねじ山を形成できます。旋盤加工においても、高速でスムーズな切削が可能で、製品の形を正確に仕上げることができます。特に、MCナイロンは潤滑剤を必要としない自己潤滑性能を持っているため、加工中の摩擦熱による変形が少なく、精度の高い加工が期待できるのです。このように、MCナイロンを適切に加工することで、耐久性に優れたカスタム部品を作成することができ、その利用価値は一層高まります。

8. MCナイロンねじ切り加工の応用例

MCナイロンを使用したねじ切り加工や旋盤加工は、その優れた耐摩耗性や耐薬品性のため、多くの産業で重宝されています。例えば、精密な部品が要求される機械製造において、MCナイロンは金属に代わる優秀な材料として活用されています。ねじ切り加工によって、精細なねじ山を切り出すことができ、旋盤加工では形状の自由度が高く、多様な部品製作に応じることが可能です。このような加工をマスターすることで、製品の信頼性を高め、メンテナンスコストの削減にも繋がります。さらに、MCナイロンはリサイクルもしやすいため、環境への配慮も可能であり、これからの製造業における持続可能な材料の一つとして注目されています。

9. MCナイロン加工時の注意点

MCナイロンの加工においては、ねじ切り加工と旋盤加工が基本的な技術です。これらの加工をマスターすることは、製品の質を大いに左右します。MCナイロンはその耐摩耗性や強度から、多様な工業製品に利用されていますが、適切な加工方法を用いなければ、素材のポテンシャルを最大限に引き出すことはできません。たとえば、ねじ切り加工では正確なピッチや深さが要求されるため、細心の注意を払いながら行う必要があります。また、旋盤加工では、切削速度や送り速度を適切にコントロールし、MCナイロン特有の熱による変形を避けながら加工する技術が求められます。正しい知識と技術があれば、MCナイロンは非常に精密な部品に加工することが可能であり、その結果、製品の耐久性と機能性を高めることができます。

10. MCナイロン加工品の購入ガイド

MCナイロンは、その優れた耐摩耗性や機械的強度から、多くの工業製品における部品として重宝されています。これを加工する際の基本であるねじ切り加工と旋盤加工は、MCナイロンの特性を生かすために必須の技術です。ねじ切りには、適切なピッチと径が求められ、精密な操作が要されます。例えば、ボルトのねじ部分を削り出す作業では、予め計算されたピッチに合わせて切削を行い、精度の高いねじを実現します。一方、旋盤加工では、円形に加工する際の均等な力加減が重要になり、加工物のバランスを保ちながら形を整えていきます。旋盤で削ったMCナイロンは、機械部品としての精度を高め、長期にわたってその機能を保持します。このようにして加工されたMCナイロン製品は、耐久性と精密性に優れ、産業界における多様なニーズに応えることができるのです。

まとめ

MCナイロンは加工しやすく、耐摩耗性に優れた素材です。ねじ切り加工では適切な刃物や適正な回転数を使うことが重要です。旋盤加工では切削速度や刃物の角度を適切に設定することで、綺麗な仕上がりを実現できます。MCナイロンの加工には、正しい工具と適切な技術が必要です。

【図解付き】初心者でもわかるMCナイロンのねじ切りと旋盤加工方法

MCナイロンとは? – 素材の基本を知る

| 項目 | ポイント |

|---|---|

| 素材の特性 | – 高い摩耗性と機械的強度を持つ。 |

| 加工の基本 | – ねじ切り加工では専用の刃物を使用し、適切な送り速度と回転数を守る。 |

| 旋盤加工のポイント | – 熱に強い特性を生かし、冷却液を適切に使いながら作業を行う。 |

基本的な加工方法の習得が重要

MCナイロンは、正しい知識と手順に従って加工することで、初心者でも正確なねじ切りや旋盤加工を行うことができます。具体例や図解を参考にすることで、作業の理解が深まり、安心して取り組めるでしょう。MCナイロンの特性と加工メリット

| 項目 | ポイント |

|---|---|

| 特性 | – 高い機械的強度と優れた耐摩耗性を持つ。 |

| ねじ切り加工 | – 専用の刃を使用することで、滑らかなねじ山が形成可能。 |

| 旋盤加工 | – 低い切削抵抗で精密な仕上がりが得られる。 |

加工のしやすさと多用途性

MCナイロンは、初心者にも扱いやすい素材であり、ねじ切りや旋盤加工を通じて多様な部品の製作が可能です。適切な道具と技術を用いることで、精度の高い加工が実現し、その用途を広げることができます。ねじ切り加工の基礎知識

| 項目 | ポイント |

|---|---|

| 加工対象 | – MCナイロンは機械部品の製作に適した素材。 |

| 重要ポイント | – ねじ切り加工には旋盤加工のスキルが必要。 |

| 初心者へのアドバイス | – 適切な切削速度と工具選択が不可欠。 |

正確なねじ切り加工のための基本スキル

初心者でもMCナイロンのねじ切り加工を正確に行うためには、専用の工具と旋盤操作の基本をしっかりと学ぶことが大切です。これにより、初心者でも高品質な部品製作が可能となります。旋盤加工の基本 – MCナイロンを形にする

| 項目 | ポイント |

|---|---|

| 加工対象 | – MCナイロンの加工は小規模な修理やカスタムパーツの製作に適している。 |

| 重要ポイント | – 図解を参考にすることで、加工の流れや要点を把握しやすい。 |

| 初心者へのアドバイス | – 基本的な旋盤操作と技術をまず身につけることが重要。 |

MCナイロンの旋盤加工を始めるためのステップ

初心者の方でも、旋盤加工の基本をしっかり学ぶことで、MCナイロンを用いた正確で耐久性のある部品を製作することが可能です。基本的な操作から始めることが成功への第一歩となります。MCナイロンねじ切り加工の手順

| 手順 | 詳細 |

|---|---|

| 材料の選定 | – ねじ切りに適したMCナイロンを選ぶことが重要。 |

| 旋盤の準備 | – 適切な速度と切削工具を選び、旋盤にセット。 |

| 加工の進行 | – 旋盤を使って、正確なねじ山を形成。 |

| 品質確認 | – 仕上がりのねじ山を確認し、均一で正確な形状を確認。 |

ねじ切り加工のコツと注意点

初心者でもMCナイロンのねじ切り加工を行う際には、適切な材料選びと旋盤操作が重要です。特に、速度調整や冷却の管理を行うことで、品質の高い部品を作り上げることができます。MCナイロン旋盤加工のポイント

| ポイント | 詳細 |

|---|---|

| 刃物の選定 | – MCナイロンに適した刃物を選ぶことが必要。 |

| 回転速度の調整 | – 素材の熱に注意しながら、適切な回転速度を設定。 |

| 冷却の重要性 | – 高速加工時は冷却を忘れずに行い、熱による変形を防止。 |

| 仕上がり確認 | – 最終的な表面の仕上がりを確認し、平滑であるかをチェック。 |

精密加工を成功させるためのポイント

MCナイロンの旋盤加工は、基本的な操作を守ることで、初心者でも高品質な加工を実現できます。特に冷却や速度調整などのポイントを押さえることで、望む結果を得られるでしょう。NC旋盤によるMCナイロン加工の利点

| 利点 | 詳細 |

|---|---|

| 高精度 | – NC旋盤はプログラムに従って自動で加工を行い、手作業では達成できない精度を実現。 |

| 一貫した品質 | – プログラムによる自動化で、加工のばらつきを防ぎ、均一な品質を確保。 |

| 効率的な加工 | – 加工時間が短縮され、生産効率が大幅に向上。 |

| 複雑な形状も対応 | – 複雑なねじ切りや形状の加工も容易に行うことが可能。 |

NC旋盤の導入による加工のメリット

MCナイロンの加工にNC旋盤を利用することで、初心者でも高精度かつ効率的に作業を行うことができ、製品の品質が向上します。切削加工と旋盤加工の違い

| 項目 | 切削加工 | 旋盤加工 |

|---|---|---|

| 用途 | 平面や曲面を削る加工に適用。 | 回転する材料に対して円筒形の部品を作成。 |

| 使用工具 | フライス盤やカッターを使用。 | 旋盤および専用の刃物を使用。 |

| 精度 | 切削精度は旋盤加工よりも一般的に低い。 | 精密な加工が可能で、特に円筒形の部品製作に優れる。 |

| 加工の特性 | 複雑な形状や多様な面の加工が可能。 | 円形や対称性が求められる部品の加工に適している。 |

MCナイロンの加工における選択

MCナイロンの加工には、それぞれの加工法の特徴を理解し、適切な方法を選ぶことが重要です。初心者でも、図解や具体例を参考にしながら、切削加工や旋盤加工の技術を習得し、用途に応じて最適な方法を選択することが求められます。機械加工業者の選び方

| 選び方のポイント | 詳細 |

|---|---|

| 専門性 | – MCナイロンの加工に特化した業者を選ぶと、専門的な知識と経験が得られる。 |

| 機器の種類 | – 最新のNC旋盤や切削機を備えた業者は、高精度な加工が期待できる。 |

| 過去の実績 | – 過去にMCナイロンの加工実績が豊富な業者を選ぶと、品質の保証が高い。 |

| 対応力 | – カスタム要求や試作に柔軟に対応できる業者は、特別な加工ニーズにも対応可能。 |

MCナイロンの加工業者選定のポイント

MCナイロンの加工には、専門性や機器の充実度が重要です。初心者でも扱いやすい素材ですが、信頼できる業者選びが高品質な加工品を生み出す鍵となります。

まとめ – MCナイロン加工の全体像を掴む

MCナイロンの加工は初心者でも比較的容易に習得できる技術です。特にねじ切りや旋盤加工は、MCナイロンの柔軟性と耐久性を活かし、精密な部品製作が可能です。旋盤を使用してMCナイロンの棒材を加工することで、機械部品に適したねじ山を形成できます。これにより、多様な用途に対応できる高品質な製品が得られます。MCナイロンの加工技術は習得しやすく、工業現場で広く利用されています。

まとめ

MCナイロンのねじ切りと旋盤加工は、初心者でも理解しやすい工程です。まず、ねじ切り加工では適切な刃物や適切なスピードで作業を行うことが重要です。また、旋盤加工では適切な加工速度や切削深さを設定することがポイントです。これらの工程を図解付きで詳しく解説していますので、ぜひ参考にしてください。【完全版】MCナイロンの旋盤加工マニュアル:内径切削の方法とコツ

旋盤加工において内径切削は重要な工程です。MCナイロンを使用した内径切削の方法やコツを知りたいと思っていませんか?本稿では、MCナイロンの旋盤加工マニュアルを完全網羅。どのようにして内径切削を行うか、その方法やコツを丁寧に解説します。旋盤加工における内径切削のポイントを理解し、スキルアップを目指しましょう。

1. MCナイロン旋盤加工の基本

MCナイロンはその加工性と機械的特性のため、多くの産業で使用されています。特に、内径切削は旋盤加工における重要なプロセスです。このプロセスは、寸法精度や表面粗さが求められる部品に不可欠です。さて、効率的かつ正確に内径を削るコツは何でしょうか?まず、適切な切削速度の選定が大切です。MCナイロンの場合、切削速度が速すぎると溶けやすくなるため注意が必要です。また、鋭利な工具を使用し、切りくずの除去にも気を配ることがポイントです。実際に、よく研磨された刃物を使うことで、切削抵抗を減らし内径の精度を向上させることができます。このようにして内径切削を行うことで、MCナイロンの可能性を最大限に引き出し、長期にわたる優れた性能を提供する部品を製造することができます。

2. MCナイロンの特性と内径切削への影響

MCナイロンはその加工性に優れた素材でありながら、内径切削の際にはいくつか留意すべき点があります。この素材は耐摩耗性や耐衝撃性に富むため、機械部品などへの使用が多いですが、特有の柔軟性があるため加工時に変形しやすいという特徴があります。そのため、内径を旋盤加工する際には、刃の進入角度やスピードの調整が重要となります。具体的には、進入角度を小さくして刃の当たりを柔らかくしたり、回転速度を下げて熱による変形を防いだりすることがコツです。また、冷却液の使用で摩擦熱を減らすこともポイントです。このような工夫をしながら加工を進めることで、MCナイロンの内径切削を成功させることができます。

3. MCナイロン内径切削の前準備

MCナイロンの内径切削は精密な作業であり、その方法とコツを理解することが成功の鍵です。旋盤加工では、まず安定した取り付けが必要不可欠です。内径切削の際には、材料の固定をしっかり行い、振動を極力抑えることが大切です。例えば、三爪チャックやセンタリングを用いて、材料を確実に固定することで、加工の精度が向上します。また、切削工具の選定にも注意が必要であり、MCナイロンの硬質性に適したものを選ぶことで、滑らかで精密な加工面を実現できます。低速で丁寧に切削を行うと、材料の発熱を抑え、加工面の品質を保つことができます。このような準備と工夫により、MCナイロンの内径切削はより効率的かつ正確に行えるのです。結論として、正しい準備と方法を身につけることで、MCナイロンの旋盤加工は高品質な結果をもたらす重要な工程となります。

4. 旋盤加工の工程と技術

MCナイロンの内径切削は、旋盤加工において重要な工程の一つです。このプロセスは、精密な寸法と表面仕上げを要求されるため、適切な加工方法とコツを把握することが極めて重要です。例えば、MCナイロンは熱に弱いため、切削時の発熱を抑えるためには適切な切削速度の選定が不可欠です。また、摩耗した切削工具を使用すると、加工面にひずみやキズが生じる原因となります。よって、定期的な工具の点検と交換が求められます。さらに、内径加工の際には、MCナイロン特有の柔軟性と弾性に注意し、工具の逃げ角を適切に設定することで、振れや変形を最小限に抑えることができます。これらの方法とコツを習得し適用することで、MCナイロンの旋盤加工は効率的かつ高品質なものとなります。

5. MCナイロン内径切削の実践テクニック

MCナイロンの旋盤加工における内径切削は精密な作業を要求されます。その成功は適切な工具選択と切削条件の設定に大きく左右されます。例えば、MCナイロンの特性に適した刃先の角度を選び、適切なスピードで工具を進めることが重要です。特に内径加工では、熱による変形を避けるために、工具の冷却にも注意を払う必要があります。実際の加工事例を見てみると、低速で丁寧に切削を進めることで、仕上がりの精度を高め、MCナイロンの性能を引き出すことができることがわかります。MCナイロン加工のポイントをしっかり押さえ、適切な方法で内径切削を行えば、耐摩耗性に優れた精密な部品を作ることが可能です。

6. MCナイロン製品の摺動性と寿命

MCナイロンは摺動性が高く、適切な旋盤加工によって内径切削を行うことで、耐久性に優れた製品を生産することが可能です。旋盤加工で注意すべき点は、MCナイロン特有の熱に弱い性質を考慮し、切削速度や送り速度を適切に設定することが重要です。例えば、大きな切削抵抗を避け、刃先の温度上昇を抑えるためには、鋭利な刃物を使用し、適度な冷却を行うことが有効です。これにより、内径が精密で滑らかな仕上がりの製品が得られるだけでなく、MCナイロンの耐摩耗性を最大限に引き出すことができます。最終的に、適切な旋盤加工を行うことで、製品の寿命が大幅に向上し、信頼性の高いMCナイロン製品を提供できるのです。

7. 旋盤加工でのMCナイロンの仕上げと精度

MCナイロンの旋盤加工において、内径切削は精度を求められる重要な工程です。内径切削は、製品の仕上げ面の品質を決定づけるからです。具体例として、内径が規定の寸法や形状を保つためには、旋盤の設定や切削速度、工具の選定に細心の注意が必要になります。特にMCナイロンは熱に弱い特性を持つため、切削速度が早すぎると材料が溶けやすく、精度が損なわれてしまいます。加工時には冷却液を適切に使用し、熱の発生を抑えることも大切です。また、内径切削の際は、工具の摩耗にも注意し、定期的な交換を行いましょう。結論として、MCナイロンの旋盤加工における内径切削は、材料の特性を理解すると共に、適切な工具選定と加工条件の管理が成功のカギとなります。

8. MCナイロン旋盤加工のトラブルシューティング

MCナイロン旋盤加工での内径切削は精密な作業を要しますが、適切な方法とコツを押さえることで品質の高い加工が可能です。内径切削の成功には、旋盤の選定から刃具の状態、切削条件の最適化が重要です。例えば、MCナイロン専用の刃物を使用し、切削速度や送り量をナイロンの性質に合わせて調節することで、加工精度を高めることができます。また、高い切削温度が発生するとMCナイロンが軟化するため、冷却液の適切な使用が不可欠です。適切な加工条件と冷却管理を行うことで、内径が滑らかで寸法精度も高い製品を創出することができます。これらのポイントを守ることで、MCナイロンの旋盤加工における品質の安定と作業の効率化が図れるのです。

9. MCナイロン部品加工の相談とカスタマイズ

MCナイロンの内径切削は精度が求められ、旋盤加工においては特に注意が必要です。この加工の優れた点は、摩擦係数が低く耐摩耗性に富むMCナイロン特有の特性を活かしつつ、精密な部品を製造できることです。まず切削に際しては、旋盤の回転速度や切削工具の選定が重要です。適切な速度で切削を行うことで、熱による変形を防ぎ、正確な寸法を出すことが可能になります。特に、内径を削る際には、工具の刃先形状や切削速度を細かく調整しながら加工を進める必要があります。例えば、小さい内径の加工時には、切削抵抗を減らすために鋭角な刃先を選び、ゆっくりとした送り速度で加工するなどの工夫が求められます。このような細部にわたる注意を払うことで、高品質なMCナイロン部品の製造が実現します。最終的には、適切な加工方法の選定と丁寧な作業によって、精度の高い内径切削が可能となるのです。

10. MCナイロン旋盤加工業者の選び方

MCナイロンの内径切削は、旋盤加工において高精度が要求される作業です。適切な技術とノウハウがあれば、製品の品質を大きく向上させることができます。具体的には、適正な切削速度の選定や、切削油の使用が、内径の精度を決める重要な要因となります。例えば、MCナイロンは摩擦熱による変形を起こしやすいため、速度を落として加工することが一つのコツです。また、切削油を適切に使うことで、摩擦熱を抑え、仕上がりの良さを保つことが可能です。選び方一つで製品の精度が変わるため、信頼できる業者を見極めることが肝心です。経験豊富な加工業者は、これらのポイントを理解し、長年の経験から得た独自の技術で品質の高い加工を提供してくれることでしょう。

まとめ

MCナイロンの内径切削は、適切な切削速度や切削深さを設定することが重要です。適切な冷却や潤滑を行い、切り粉や熱の影響を最小限に抑えましょう。また、切削工具や旋盤の刃先角度にも注意し、適切な刃先形状を選択することで切削品質を向上させることができます。MCナイロンの旋盤加工はこれらのポイントを押さえることで効率的かつ高品質な加工が可能となります。

MCナイロンの加工秘訣!旋盤での内径切削の精度を高めるテクニック

1. MCナイロンとは?旋盤加工におけるその特性

| 特性 | 説明 |

|---|---|

| 耐摩耗性 | MCナイロンは摩耗に強く、長期間使用しても劣化しにくい素材です。 |

| 耐衝撃性 | 衝撃や振動に対する耐性が高く、壊れにくい特性があります。 |

| 機械的強度 | 高い機械的強度を持ち、構造部品や機械部品に適しています。 |

| 熱変形 | 加熱により変形しやすいため、加工時の温度管理が重要です。 |

| 冷却 | 適切な冷却を行いながら加工することで、熱変形を抑えることができます。 |

| 刃具選定 | MCナイロン専用の刃具を使用することで、精度の高い切断面を得られます。 |

1-1. 説明

MCナイロンは耐摩耗性や耐衝撃性に優れた工業用素材ですが、旋盤加工ではその特性に応じた注意が必要です。加熱により変形しやすいため、冷却を適切に行い、温度管理を徹底することで加工精度を向上させることが可能です。さらに、MCナイロン専用の刃具を使用することで、より滑らかで精度の高い加工が実現できます。2. MCナイロン 内径切削の基礎知識

| ポイント | 説明 |

|---|---|

| 耐久性 | MCナイロンは耐久性が高く、長期間使用しても劣化しにくい素材です。 |

| 耐摩耗性 | 摩耗に強いため、内径切削加工に適しています。 |

| 回転速度 | 素材の特性に応じた最適な回転速度の設定が重要です。 |

| 送り速度 | 適切な送り速度を設定し、加工精度を保つ必要があります。 |

| 刃先の形状 | 刃先の形状を工夫することで、精度の高い加工が可能になります。 |

| 冷却剤の使用 | 冷却剤を適切に使用することで、仕上がりの品質が向上します。 |

2-1. 説明

MCナイロンの内径切削では、耐久性や耐摩耗性の特性を生かしつつ、適切な旋盤加工技術を適用することが重要です。旋盤の回転速度や送り速度を素材の特性に合わせて最適化し、刃先の形状や冷却剤の使用も工夫することで、加工精度を向上させることができます。これにより、MCナイロンの内径切削加工の精度が大幅に向上し、その可能性を最大限に引き出すことが可能です。3. 旋盤加工におけるMCナイロンの利点と課題

| ポイント | 説明 |

|---|---|

| 利点 | MCナイロンは機械的特性が優れており、精密加工に適しています。 |

| 熱に対する敏感さ | MCナイロンは熱に弱く、加工中の熱で寸法が変わりやすいです。 |

| 切削速度と送り速度 | 適切な切削速度と送り速度を設定することで、熱発生を抑え精度を向上させます。 |

| 刃物の選定 | 専用の鋭い刃物を用いることで、MCナイロンの柔軟性を活かしながら精密な切削が可能です。 |

3-1. 説明

MCナイロンはその優れた機械的特性から旋盤加工で多く使用されますが、熱に弱いため適切な切削速度と送り速度の調整が必要です。これにより、熱による寸法変化を抑え、精度の高い加工を実現できます。また、MCナイロンの特性を最大限に活かすためには、専用の鋭い刃物を使用し、無理な力を加えないようにすることが重要です。これらのポイントを押さえることで、内径切削においても高精度な加工が可能となります。4. MCナイロン 内径切削の前処理と準備

| ポイント | 説明 |

|---|---|

| 精度の重要性 | MCナイロンの内径切削は製品品質に直結するため、高精度が求められます。 |

| 事前計測 | 正確な計測が必要で、微小な誤差も許されない状況が多いです。 |

| 切削工具の選定 | 適切な切削工具を選定することで、加工精度が向上します。 |

| 回転速度と進行速度の調整 | 旋盤の回転速度や進行速度を調整して、最適な加工条件を整える必要があります。 |

| 切削油の選択と使用量 | 切削油の選択とその使用量を最適化することで、加工中の冷却と滑らかな切削が実現できます。 |

| 熱膨張と変形への配慮 | MCナイロンの熱による膨張や変形に注意しながら加工します。 |

4-1. 説明

MCナイロンの内径切削には高い精度が求められます。事前に正確な計測を行い、適切な切削工具を選定することが重要です。旋盤の回転速度や進行速度を調整し、切削油の選択と使用量を最適化することで、精密な加工が可能になります。また、MCナイロンは熱による膨張や変形が起こりやすいため、これらに配慮した加工が求められます。これらの準備と前処理をしっかり行うことで、内径切削の精度を高めることができます。5. 旋盤でのMCナイロン 内径切削の実践テクニック

| ポイント | 説明 |

|---|---|

| 工具選定 | シャープな刃先を持つ工具を使用し、ナイロンの傷みを最小限に抑えます。 |

| 切削速度の最適化 | 適切な切削速度を維持しながら加工を行うことで、熱による変形を防ぎます。 |

| 冷却液の使用 | 冷却液を使用することで加熱を抑え、スムーズな切削が可能になります。 |

| 安定した切削条件の維持 | 切削条件を安定させることで、内径の精度を高めます。 |

5-1. 説明

旋盤でMCナイロンの内径切削を行う際には、以下のポイントが重要です。まず、シャープな刃先を持つ工具を使用することで、ナイロンの加工中の傷みを最小限に抑えることができます。切削速度は適度に保ちながら、冷却液を使って熱を管理することが大切です。冷却液は熱を抑え、スムーズな切削を実現します。また、切削条件を安定させることで、内径の精度を高めることができます。これらのテクニックを応用することで、旋盤でのMCナイロン内径切削の精度が飛躍的に向上します。6. MCナイロン加工品の品質を左右する要因

| 要因 | 説明 |

|---|---|

| 刃具の選定 | MCナイロン専用の適切な刃具を選定し、精度の高い切削を実現します。 |

| 進行速度の調整 | 刃具の進行速度を最適化し、熱の発生を抑えつつ、寸法精度を維持します。 |

| 切削液の使用 | 適切な切削液を使用することで、冷却し熱の発生を抑えます。 |

| 試作とフィードバック | 継続的な試作とフィードバックを通じて、加工技術を改善し続けることが重要です。 |

6-1. 説明

MCナイロンの内径切削においては、以下の要因が加工品の品質に大きく影響します。まず、適切な刃具の選定が重要で、MCナイロンに適した刃具を使用することで精度の高い加工が可能です。また、進行速度の調整により、熱の発生を抑えつつ寸法精度を維持します。切削液の使用も大切で、適切な冷却によって熱の影響を抑えることができます。さらに、継続的な試作とフィードバックを通じて、加工技術を磨き上げることで、高品質なMCナイロン加工品を製造することができます。7. MCナイロン加工業者との効果的なコミュニケーション

| ポイント | 説明 |

|---|---|

| 正確な測定 | MCナイロンの材質特性を考慮し、正確な測定を行うことが重要です。 |

| 温度補正 | 切削前に温度補正を行い、加工中の変形を防ぐための調整をします。 |

| 切削速度の調整 | 旋盤の切削速度を適切に調整し、摩擦熱による変形を最小限に抑えます。 |

| 刃具の選定 | 適切な刃具を選ぶことで、精度の高い加工を実現します。 |

| 専門業者とのコミュニケーション | 加工条件を共有し、最適化するための密なコミュニケーションが必要です。 |

7-1. 説明

MCナイロンの内径切削を成功させるためには、以下のポイントに注意が必要です。まず、正確な測定を行い、MCナイロンの材質特性を考慮した温度補正を行うことが重要です。旋盤の切削速度を調整し、摩擦熱による変形を抑えることで、精度の高い加工が可能になります。また、適切な刃具を選定し、専門業者との密なコミュニケーションを通じて加工条件を最適化することが必要です。これにより、製品の品質は格段に向上し、要求される精度を満たすことができます。8. MCナイロン製品の選定と購入ガイド

| ポイント | 説明 |

|---|---|

| 切削速度の見極め | MCナイロンは軟らかいため、高速切削は材料の溶解を招きやすい。適切な速度での切削が必要です。 |

| 切りくずの除去 | 切りくずが切削面に残ると仕上がりに影響を与えるため、常に清潔な状態を保つ必要があります。 |

| 専用の切削液の使用 | 切削時の摩擦熱を抑制し、内径の精度を保つために専用の切削液を使用します。 |

8-1. 説明

MCナイロンの内径切削には、特定のテクニックを駆使することで精度を高めることができます。まず、MCナイロンは他の金属材料に比べて軟らかく、高速での切削が材料の溶解を招くため、適切な切削速度を見極めることが重要です。次に、切りくずが切削面に残ると仕上がりに影響を与えるため、常に作業面を清潔に保ちながら進める必要があります。また、専用の切削液を使用することで摩擦熱を抑制し、内径の精度を保つことができます。これらのポイントを押さえることで、MCナイロンの旋盤加工における内径切削の精度を大きく向上させることが可能です。9. 特定製品のMCナイロン加工アドバイス

| ポイント | 説明 |

|---|---|

| 切削速度の選定 | MCナイロンの熱膨張を考慮して適切な切削速度を選定し、熱による寸法変化を抑える。 |

| 切削液の使用 | 切削液を適切に使用して切削熱の蓄積を抑え、寸法精度を保つ。 |

| 専用チップの使用 | MCナイロン特有の滑りやすさに対応する専用チップを使用し、切削精度を向上させる。 |

9-1. 説明

MCナイロンの内径切削には高い精度が求められます。以下のポイントに注意することで、加工精度を飛躍的に向上させることができます。まず、MCナイロンの熱膨張を考慮して切削速度を適切に選定することが重要です。次に、切削液を使用して切削熱の蓄積を抑えることで、寸法精度を保つことができます。また、MCナイロン特有の滑りやすさに対応するために専用のチップを使用すると、切削精度を維持できます。これらの工夫により、旋盤での内径切削の品質が大きく向上し、MCナイロンの可能性が広がります。10. 旋盤加工におけるトラブルシューティングと解決策

| トラブル | 原因 | 解決策 |

|---|---|---|

| 精度の低下 | 不適切な切削工具の使用 | MCナイロン用に設計された切削工具を選定する。 |

| 熱変形 | 切削速度が高すぎる、または冷却不足 | 切削速度を適切に低く設定し、冷却液を適切に使用する。 |

| 切削面の粗さ | 刃物の摩耗や不適切な切削条件 | 刃物の定期的な交換と切削条件の見直しを行う。 |

| バリの発生 | 切削速度が遅すぎる、または不適切な工具 | 適切な切削速度と鋭い切削工具を使用する。 |

10-1. 説明

MCナイロンの内径切削において精度を高めるためには、以下のトラブルシューティングと解決策を考慮することが重要です。まず、精度の低下は不適切な切削工具の使用によるもので、MCナイロンに適した工具を選ぶことで改善できます。次に、熱変形を防ぐためには、切削速度を適切に低く設定し、冷却液を効果的に使用することが重要です。また、切削面の粗さは刃物の摩耗や不適切な切削条件が原因であり、定期的な刃物の交換と切削条件の見直しが必要です。最後に、バリの発生は切削速度が遅すぎることや不適切な工具の使用によるもので、適切な切削速度と鋭い切削工具の使用が効果的です。これらの対策を講じることで、旋盤加工の精度を向上させ、製品の品質を安定させることができます。11. MCナイロン加工の将来性と新技術の展望

MCナイロンの旋盤加工では、高い精度が求められます。今後の展望として、以下のポイントが挙げられます。| 技術要素 | 説明 |

|---|---|

| 進入角の最適化 | 切削工具の進入角を適切に設定することで、加工精度を向上させる。 |

| 速度の最適化 | 切削速度や送り速度の最適化が良好な仕上がりを生む。 |

| 新技術の導入 | 高精度な加工を可能にする新しい工具や冷却技術の開発が進む。 |

11-1. 説明

MCナイロンの加工には、精密な技術が要求されます。進入角や速度の最適化は、精度向上の鍵となります。将来的には、さらに高精度な工具や冷却技術の導入が進むことで、MCナイロンの加工精度はさらに向上するでしょう。まとめ

MCナイロンの旋盤加工において内径切削の精度を高めるためには、以下のポイントが重要です。| ポイント | 説明 |

|---|---|

| 切削条件の選定 | 切削速度や切削深さ、刃先の選定を適切に行うことで、内径の仕上がりや寸法精度を向上させる。 |

| 切削油の使用 | 切削油を適切に使用することで、摩擦熱を抑え、加工精度を保つ。 |

| 刃先の研削 | 刃先の研削を定期的に行うことで、精度を保ち、良好な切削面を維持する。 |

【旋盤加工】MCナイロンの外径を切削する際の最適な工具とは?

1. MCナイロン外径切削の基本

| 項目 | 詳細 |

|---|---|

| 素材特性 | MCナイロンは耐摩耗性が高く、柔らかい。これにより、加工しやすいが、正確な加工が必要。 |

| 工具選定 | 高速度鋼や超硬合金の切削工具が推奨される。超硬合金のチップを備えた旋盤用バイトが特に効果的。 |

| 加工方法 | 外径を削る際には、正確な寸法と滑らかな表面仕上げを目指す。高速度鋼や超硬合金の工具が適している。 |

| 結論 | MCナイロンの外径切削には、耐摩耗性と精度の高い加工が可能な高速度鋼や超硬合金の工具の使用が最適。 |

1-1. 説明

MCナイロンの外径切削においては、以下のポイントが重要です:- 素材特性: MCナイロンは柔らかく加工しやすい一方、耐摩耗性が高いため、適切な工具選びが必要です。

- 工具選定: 高速度鋼や超硬合金の工具が推奨され、特に超硬合金のチップを持つ旋盤用バイトが精度の高い加工を実現します。

- 加工方法: 正確な寸法と滑らかな表面仕上げを求められる外径削りには、高速度鋼や超硬合金の工具が最適です。

- 結論: MCナイロンの外径切削には、耐摩耗性と精度が高い高速度鋼や超硬合金の工具が最も適しています。

2. MCナイロン旋盤加工の事前準備

| 項目 | 内容 |

|---|---|

| 最適な工具 | 超硬チップを装着した旋盤用のバイト |

| 理由 | 超硬チップは硬度が高く、耐摩耗性に優れています。これにより、MCナイロンのような熱が発生しやすい素材の切削でも長時間安定した加工が可能です。 |

| 切削条件の最適化 | 切削速度や送り速度などの切削条件を適切に設定することが重要です。適切な条件に設定することで高精度な外径切削が可能になります。 |

| 結論 | MCナイロンの旋盤加工には超硬チップ付きのバイトを使用し、適切な切削条件に設定することが最適です。 |

2-1. 説明

MCナイロンの旋盤加工を行う際には、超硬チップを装着した旋盤用のバイトが最適です。超硬チップは硬度が高く、耐摩耗性に優れているため、MCナイロンのように熱が発生しやすい素材の切削でも安定した加工が可能です。さらに、切削速度や送り速度などの切削条件も重要で、これらを適切に設定することで、高精度な外径切削が実現します。最終的には、適切な工具と切削条件を組み合わせることで、MCナイロンの加工品質を向上させることができます。3. MCナイロンの摺動性と加工の関連性

| 項目 | 内容 |

|---|---|

| 摺動性の重要性 | MCナイロンは優れた摺動性を持ち、多くの産業で使用される。旋盤加工での外径切削では、この特性を活かすための最適な工具選定が必須です。 |

| 推奨工具 | 切れ味が良く摩耗に強い超硬質工具やダイヤモンド工具。これらはMCナイロンの特性に適した切削能力を持ち、精密な外径加工が可能です。 |

| 切削条件の最適化 | 切削速度、送り速度、切削深さなどをMCナイロンの特性に合わせて調整することが重要です。 |

| 結果 | 適切な工具と切削条件の選択により、MCナイロンの外径切削が効率よく、高品質な仕上がりを実現できます。 |

3-1. 説明

MCナイロンは優れた摺動性を持ち、その特性により多くの産業で利用されています。旋盤加工においても、この摺動性を最大限に活かすためには、切れ味が良く摩耗に強い超硬質工具やダイヤモンド工具の使用が推奨されます。これらの工具は、MCナイロンの特性に合わせた切削能力を持ち、精密な加工を実現します。さらに、切削速度や送り速度、切削深さを適切に調整することで、より効率的で高品質な仕上がりが得られます。4. MCナイロン切削加工に適した旋盤の選び方

| 項目 | 内容 |

|---|---|

| 推奨工具 | 切れ味が良く、耐摩耗性に優れた超硬材質の工具が推奨されます。MCナイロンは熱に弱いため、熱を少なくする工具選びが重要です。 |

| 工具の特性 | 超硬チップを装着した旋盤工具は、鋭い切れ味と耐久性を持ち、MCナイロンの外径を滑らかに切削することができます。 |

| 切削条件 | 切削速度や送り速度は、MCナイロンが溶けない範囲内で最適化する必要があります。 |

| 結果 | 正しい工具と加工条件の選定により、MCナイロンの加工が精密で質の高い仕上がりになります。 |

4-1.説明

MCナイロンの外径を旋盤で切削する際には、切れ味が良く、耐摩耗性に優れた超硬材質の工具が最適です。MCナイロンは熱に弱いため、加工時の熱を抑える工具選びが重要です。超硬チップを装着した旋盤工具は、鋭い切れ味と長時間の耐久性を持ち、MCナイロンの外径を滑らかに切削するのに適しています。さらに、切削速度や送り速度も適切に設定することで、MCナイロンが溶けずに精密な加工が可能になります。5. MCナイロン旋盤加工の工具選定

| 項目 | 内容 |

|---|---|

| 推奨工具 | 耐摩耗性に優れた超硬質のチップを備えた切削工具が最適です。MCナイロンの外径切削には、摩耗に強い工具が求められます。 |

| 材料特性 | MCナイロンは柔らかく、粘り気があり、切削時に工具に負担がかかります。精度の高い加工には、耐摩耗性と切削性が重要です。 |

| 工具の特性 | 超硬質チップは高い硬度と耐久性を持ち、非金属材料の加工に適しています。切れ味が良いため、加工面の仕上がりも綺麗です。 |

| 結果 | 耐摩耗性と切削性のバランスが取れた超硬質チップを選ぶことで、MCナイロンの旋盤加工が効率よく、高品質な仕上がりを実現します。 |

5-1. 説明

MCナイロンの外径切削には、耐摩耗性に優れた超硬質のチップを備えた工具が推奨されます。MCナイロンは柔らかく、粘り気があるため、切削時に工具にかかる負担が大きくなります。超硬質チップは高い硬度と耐久性を持ち、非金属材料の加工に適しており、切れ味が良いことで加工面の仕上がりも綺麗になります。これにより、MCナイロンの旋盤加工が効率よく、高品質に行えます。6. MCナイロン旋盤加工の実践的テクニック

| 項目 | 内容 |

|---|---|

| 工具選定 | MCナイロンの外径切削には、耐摩耗性に優れた超硬チップが推奨されます。超硬チップは耐久性が高く、長寿命で均一な仕上がりが可能です。 |

| 刃先の材質と形状 | 刃先の材質や形状は加工精度に直結するため、慎重に選定する必要があります。超硬チップが特に適しています。 |

| 切削条件 | 切削速度や送り速度を適切に設定することが重要です。適正な条件下で超硬チップを使用することで、滑らかで精度の高い加工が可能です。 |

| 実践例 | 適切な切削条件で超硬チップを使用した事例では、MCナイロンの外径加工が滑らかで高精度な仕上がりを実現しています。 |

| 最終結果 | 適切な工具と条件を押さえることで、MCナイロンの旋盤加工においても高品質な成果物を生み出すことが可能となります。 |

6-1. 説明

MCナイロンの外径を旋盤で切削する際には、適切な工具選定が仕上がりの品質を左右します。具体的には、耐摩耗性に優れた超硬チップが推奨され、これにより均一な仕上がりと長寿命を確保できます。さらに、切削速度や送り速度の適切な設定が重要で、これによって滑らかで高精度な加工が実現します。実際に、適正な条件下での超硬チップ使用例では、高品質な成果物が得られています。7. MCナイロン製品の受け治具部品と加工精度

| 項目 | 内容 |

|---|---|

| 工具選定 | MCナイロンの外径切削には、硬度が高く切れ味の良い超硬工具やダイヤモンド工具が推奨されます。 |

| 特性考慮 | MCナイロンは摩耗に強いが柔軟性も高いため、精密な切削が求められます。摩耗に強い工具を選ぶことが重要です。 |

| 具体例 | 超硬工具の中でも硬質コーティングが施されているものを選ぶと、耐摩耗性が高まり、MCナイロンの柔軟性による切削抵抗を軽減できます。 |

| 切削条件の調整 | 切削速度や送り速度の調整が重要です。適切な設定により、加工精度が向上し、効率的な加工が可能になります。 |

| 最終結果 | 適切な工具と切削条件を選定することで、MCナイロンの外径切削は精度が高く、効率的に行えます。 |

7-1.説明

MCナイロンの外径を旋盤で切削する際には、材料の特性を考慮した最適な工具選定が不可欠です。MCナイロンは摩耗に強いものの、柔軟性が高いため、精密な切削には硬度が高く切れ味の良い工具が求められます。超硬工具やダイヤモンド工具は、硬質コーティングが施されたものが適しており、耐摩耗性を高めて切削抵抗を克服します。また、切削速度や送り速度の調整も重要で、これらを最適に設定することで、高精度かつ効率的な加工が実現します。8. 特注品としてのMCナイロン樹脂切削加工

| 項目 | 内容 |

|---|---|

| MCナイロンの特性 | MCナイロンは耐摩耗性や機械的特性に優れ、多様な工業用途に適している。特に旋盤加工での外径切削に利用される。 |

| 工具選択の重要性 | 外径切削には硬質チップを装着した切削工具が最適。MCナイロンの性質に合わせた硬質チップが精密な加工を実現し、切れ味の持続性も高い。 |

| 推奨チップ | 多結晶ダイヤモンド(PCD)チップや超硬チップが一般的に使用される。これらは熱に弱いMCナイロンの加工において、熱影響を最小限に抑える。 |

| 加工品質の向上 | 適切な工具を使用することで、外径の精密な仕上がりが期待でき、製品の品質が一層高まる。 |

8-1. 説明

MCナイロンはその優れた耐摩耗性と機械的特性から、多様な工業用途に適しており、特に旋盤加工での外径切削で広く利用されています。外径切削には、硬質チップを装着した切削工具が最適です。MCナイロンの特性に合った硬質チップは、精密な加工を実現しやすく、切れ味の持続性も高いためです。例えば、多結晶ダイヤモンド(PCD)チップや超硬チップが推奨され、これらはMCナイロンの熱に対する影響を最小限に抑えることができます。適切な工具を使用することで、外径の精密な仕上がりが実現し、製品の品質を高めることが可能です。9. MCナイロン旋盤加工におけるトラブルシューティング

| 項目 | 内容 |

|---|---|

| 最適な工具 | 摩耗や熱に強い超硬工具が推奨される。MCナイロンは熱に弱いため、耐摩耗性と耐熱性に優れた工具が必要。 |

| 熱の影響 | MCナイロンは切削時に発生する熱によって変形する恐れがある。切削熱を最小限に抑えるためには、超硬材質のチップを使用することが適切。 |

| 推奨する工具 | 超硬材質のチップを使用した旋盤が推奨される。これにより、切削速度を高めても工具の摩耗を抑え、長期的に安定した加工が可能。 |

| 冷却液の使用 | 冷却液を適切に使用することで、熱の影響をさらに抑制し、MCナイロンの加工品質を保つことができる。 |

| 結論 | MCナイロンの旋盤加工には超硬工具の使用が最も適しており、高品質な加工を実現するためには、冷却液の使用と適切な工具選定が重要。 |

9-1. 説明

MCナイロンの外径を旋盤で加工する際、最適な工具として摩耗や熱に強い超硬工具が推奨されます。MCナイロンは熱に弱く、切削時に発生する熱によって材質が変形する恐れがあります。そのため、切削熱を最小限に抑えながら精度良く加工するためには、耐摩耗性と耐熱性に優れた超硬工具を使用することが重要です。具体的には、超硬材質のチップを使用した旋盤が推奨され、これにより切削速度を高めても工具の摩耗を抑え、長期的に安定した加工が可能です。また、冷却液を適切に使用することで熱の影響を抑制し、加工品質を保つことができます。最終的には、超硬工具と冷却液の使用により、MCナイロンの高品質な加工が実現します。10. MCナイロン旋盤加工の未来と可能性

| 項目 | 内容 |

|---|---|

| MCナイロンの特性 | 耐摩耗性や耐衝撃性に優れた材料であり、工業分野での使用が広がっている。 |

| 工具の選択 | 超硬工具やダイヤモンドコーティング工具が推奨される。これらは耐摩耗性が高く、精密な加工が可能。 |

| 超硬工具 | 高耐久性で長時間使用しても切れ味が持続し、MCナイロンの加工に適している。 |

| ダイヤモンドコーティング工具 | MCナイロンの加工において、耐摩耗性と精度をさらに向上させるために有効。 |

| 結論 | MCナイロンを旋盤で加工する際には、超硬工具やダイヤモンドコーティング工具の使用が最適であり、高品質な製品の製造が可能。 |

10-1. 説明

MCナイロンは耐摩耗性や耐衝撃性に優れ、多くの工業分野で利用が進んでいますが、旋盤加工には最適な工具の選定が不可欠です。具体的には、超硬工具やダイヤモンドコーティング工具がMCナイロンの加工に適しており、これらは耐摩耗性が高く、精密な加工が可能です。超硬工具は耐久性が高く、長時間の使用でも切れ味が持続します。一方、ダイヤモンドコーティング工具はさらに高い耐摩耗性を提供し、加工精度を向上させます。最終的には、これらの最適な工具を使用することで、MCナイロンの旋盤加工において高品質な製品の製造が可能となります。まとめ

| 項目 | 内容 |

|---|---|

| 工具の選択 | MCナイロンの外径を切削する際には、硬質合金や超硬合金の切削工具が推奨される。 |

| 切削条件 | 適切な切削条件(切削速度、送り速度など)を設定することで、高精度な加工が可能となる。 |

| 冷却・潤滑 | 切削時に適切な冷却・潤滑を行うことで、刃物の寿命を延ばし、加工品質を向上させる。 |

| 旋盤加工のポイント | 工具選定と切削条件設定が、円滑な加工を実現するために欠かせない。 |

説明

MCナイロンの外径を切削する際には、適切な工具と切削条件の選定が重要です。一般的に、硬質合金や超硬合金の切削工具が推奨され、これにより高精度な加工が実現します。さらに、切削時には適切な冷却・潤滑を行うことで、刃物の寿命を延ばし、加工品質を向上させることができます。旋盤加工においては、工具選定と切削条件設定が円滑な加工を実現するために欠かせない要素となります。【機械加工】MCナイロンにおけるローレット加工の効果と特徴

機械加工の世界におけるMCナイロンのローレット加工は、その特殊な効果と特徴で多くの注目を集めています。本記事では、MCナイロンにおけるローレット加工の効果と特徴について詳しく解説していきます。機械加工における旋盤加工を中心に据えながら、MCナイロンの特性やローレット加工がもたらす利点について理解を深めていきましょう。

1. MCナイロンの基本とは:素材の概要と特性

MCナイロンは、その耐久性や加工のしやすさから幅広い産業で使用される素材です。特にローレット加工を施すことで、この素材の利点はさらに拡がります。ローレット加工によってMCナイロンの表面に細かい溝を刻むことができ、これが握りやすさや滑りにくさを提供します。例えば、機械の操作ノブや工業製品のハンドル部分に用いられることで、作業の安全性と効率が向上します。また、旋盤加工を含むさまざまな方法で、精密なデザインが可能となり、製品のエステティックも向上させます。このようにローレット加工はMCナイロンの機能性と外観を両立させる効果的な手法であり、ユーザーにとっての快適性を高めることに寄与しています。

2. ローレット加工とは:基本的な技術解説

MCナイロンは、その優れた耐摩耗性や機械的強度のため、多くの工業製品に利用されています。特にローレット加工によって、MCナイロンの持つ滑らかな表面に、細かい溝や模様を加えることで、グリップ力が向上し、滑りにくい表面が実現できます。例えば、工具のハンドルや機械の操作ダイヤルなど、人の手が触れる部分にこの加工を施すことで、より安全で快適な操作を実現できます。また、見た目にも美しく、機能的なデザインが可能になるため、製品の付加価値を高める効果もあります。ローレット加工は旋盤加工の一種で、専用の工具を用いて精密な加工が行われるため、細かい加工も均一で高品質に仕上がります。このように、MCナイロンにローレット加工を施すことで、機能性だけでなく、美観性をも兼ね備えた製品を実現することができるのです。

3. MCナイロン ローレット加工のメリット

MCナイロンのローレット加工は、滑り止め効果を持つ優れた技術です。この加工を施すことで、機械部品などの操作性が大幅に向上します。特に、旋盤加工においては、精密な凹凸を施すことが可能で、MCナイロンの耐久性と相まって、長期間にわたる使用でも効果が持続します。例えば、工具のハンドルや車輪のグリップ部分に適用することで、手が滑ることなく、安定して力を加えることができるようになります。また、美観を損なわない精緻な仕上がりは、製品の品質を高める要因となるでしょう。つまり、ローレット加工は機能的なメリットのみならず、製品の見た目にも寄与する加工技術であると結論づけられます。

4. 旋盤加工の役割:MCナイロンの加工における重要性

MCナイロンのローレット加工は、滑り止め機能の向上や装飾性の追加という効果を持っています。MCナイロンは工業用プラスチックとして広く利用されており、その機械加工性にも優れています。特にローレット加工は、旋盤を用いてMCナイロン表面に斜めの溝や凹凸を作り出し、指で触れた時のグリップ力を高めることができます。これは、工具のハンドルや機械の操作部品によく見られる加工です。さらに、ローレット加工された表面は視覚的にも魅力的であり、製品の質感を向上させる効果もあります。結論として、MCナイロンにおけるローレット加工は、機能面と美観の両面で利点をもたらし、幅広い産業での応用が期待される加工技術です。

5. 選ぶべきMCナイロン加工業者の条件

MCナイロンの加工に際して、ローレット加工はその滑り止め機能に優れ、多くの産業で活用されています。結論から申し上げると、MCナイロンにおけるローレット加工は特定の条件下で非常に有効です。ローレット加工は、表面に細かい凹凸をつけることで滑りにくくする加工方法で、旋盤加工によって施されます。たとえば、工作機械のハンドルや医療器具の操作部分に使われることがあり、濡れた手でもしっかりと握ることが可能になります。このように、MCナイロンにローレット加工を施すことで、安全性と操作性が向上するのです。よって、MCナイロンを加工する業者を選ぶ際は、このローレット加工を精密かつ熟練して施すことができるかが重要なポイントとなります。最終的に、ユーザーの安全と使い勝手を高めるため、ローレット加工の技術を持った加工業者を選ぶべきであるといえます。

6. MCナイロンと他素材との比較:選択におけるポイント

MCナイロンは、その加工性の良さから多くの産業で用いられています。特にローレット加工を施すことで、摩擦係数を高めることができ、滑り止めの効果を発揮するため、旋盤加工において重宝されています。例えば、工業分野でのレバーやノブなどの部品にローレット加工が施されることが多く、ユーザーにとってグリップ性が向上することは大きな利点です。また、MCナイロンは耐摩耗性に優れているため、ローレット加工による滑り止め機能と併せて、長期にわたる使用に耐える耐久性も期待できます。結論として、MCナイロンにローレット加工を施すことで、機能性と耐久性を高め、使い勝手の良い製品を生み出すことが可能になるのです。

7. MCナイロンの染色と加工技術の未来

MCナイロンの特性を生かしたローレット加工は、工業分野での応用が拡大しています。ローレット加工とは、旋盤加工中に材料表面に細かい溝を刻む技術で、滑り止め効果や美観の向上に貢献することから、多くの製品で採用されています。MCナイロンはその耐摩耗性や機械的強度の高さから、ギアやベアリングなどの機械部品に適しており、ローレット加工によって機能性だけでなく、さらなる付加価値を与えることが可能です。実際に、滑りやすい状況下でも操作性を高めるための部品や、特定の光沢を出したいデザイン要素としてもローレット加工は活用されています。これらの特性を考慮すると、MCナイロンのローレット加工は技術進化とともに、さらに多岐にわたる用途での展開が期待されます。

8. 長野県におけるMCナイロン特色加工技術

MCナイロンは耐摩耗性や機械的強度が高く、様々な産業で利用されています。その中でもローレット加工は、特に滑り止めや装飾等の目的で用いられる技術です。具体的には、旋盤加工によって加工された表面に細かい溝を刻み、手で触れた時のグリップ感を向上させる効果があります。例えば、工業用のハンドルやダイヤルなどにこの加工が施されていることが多いです。その結果、操作時の安全性や使用感が大幅に向上します。長野県は、このMCナイロンに対するローレット加工技術が高く評価されており、精密な加工が求められる部品製作において重宝されています。最終的に、ローレット加工はMCナイロンの機能性をさらに引き出し、ユーザーの満足度を高める重要な技術であると言えるでしょう。

9. プラスチック精密加工技術の最新動向

MCナイロンは工業部品の材料として幅広く利用されており、その中でもローレット加工は部品の機能性を高める重要な技術です。ローレット加工とは、滑り止めのための溝を部品表面に加工する手法であり、旋盤加工と組み合わせることで、操作性や安全性が向上します。例えば、ツマミやレバーのように手で回す部品には、指先のグリップを確実にするため、ローレット加工が施されます。MCナイロンは耐摩耗性や耐薬品性に優れており、ローレット加工によってさらに使用者の使い勝手が向上するため、機械設計の分野では欠かせない材料となっています。最後に、ローレット加工されたMCナイロンは、その見た目の美しさと機能的な美しさで、製品の付加価値を高める効果もあります。このようにMCナイロンのローレット加工は、製品の機能性と価値を向上させるための重要な技術といえるでしょう。

10. 技術資料としてのMCナイロン ローレット加工 旋盤加工の情報源

MCナイロンは機械部品の製造において重要な素材であり、その加工方法の一つとしてローレット加工があります。この加工は、滑りにくい表面を作ることで、製品のグリップ力を高める効果があります。旋盤加工を用いて、細かな溝が施されることにより、手袋をしていてもしっかりと掴むことができるようになります。具体的な例としては、工具のハンドルやスポーツ用品などが挙げられ、これらの使用時の安全性と使い勝手が向上しています。このように、ローレット加工はMCナイロンの機能を拡張し、多様な製品の性能を高めるために不可欠な技術です。結論として、MCナイロンにおけるローレット加工は、製品の機能性と実用性を大きく向上させる有効な手段であると言えます。

まとめ

MCナイロンにおけるローレット加工は、高精度な加工が可能であり、表面の仕上がりが滑らかで美しい仕上がりとなります。また、耐摩耗性や耐薬品性に優れており、機械部品などに最適です。旋盤加工と併用することで、より精密な加工が可能となります。MCナイロンを使用した製品を製造する際には、ローレット加工の効果と特徴を理解して活用することが重要です。