コラム column

MCナイロン板の選び方!板厚と公差に注意するポイント

MCナイロン板の選び方に悩んだことはありますか?MCナイロンの特性や用途に合わせて板厚や公差を選ぶことは重要ですが、どうやって選べば良いのでしょうか?この記事では、MCナイロン板の選び方について詳しく解説しています。MCナイロン板を購入する際に押さえておきたいポイントをご紹介します。さまざまな厚さや公差の中から最適なものを選ぶためのヒントを見つけて、的確な選択をする手助けとなるでしょう。MCナイロン板に関する知識を深めて、製品選びをスムーズにしてみましょう。

MCナイロン板とは

MCナイロン板の基本的な特性

MCナイロン板は、様々な用途に利用される素材です。その基本的な特性を理解することは、適切な選択をする上で重要です。まず、板厚を考慮することがポイントです。用途に応じて適切な板厚を選ぶことで、強度や耐久性を確保することができます。さらに、公差も注意が必要です。製造工程において、公差が大きいと品質に影響を及ぼす可能性があります。例えば、精密な加工が必要な場合は公差による誤差が許容されないため、公差の狭いMCナイロン板を選ぶことが重要です。適切な板厚と公差を考慮することで、MCナイロン板を効果的に活用することができます。

MCナイロン板の用途とそのメリット

MCナイロン板は、様々な用途に使われており、そのメリットも多くあります。例えば、耐摩耗性や耐薬品性、機械加工性に優れています。また、絶縁性や耐摩耗性も高く、潤滑性にも優れており、さまざまな産業で幅広く活用されています。

MCナイロン板を選ぶ際に重要なポイントは、板厚と公差です。板厚が適切でないと、強度や耐久性に問題が生じる可能性があります。また、公差が大きいと、加工精度が落ちたり、取り付けに支障が出ることもあります。そのため、使う用途や条件に合わせて適切な板厚と公差を選ぶことが重要です。

MCナイロン板を選ぶ際は、用途や条件に応じて板厚と公差に注意し、適切なものを選ぶことで、安全性や効率性を確保することができます。

MCナイロン板厚の基礎知識

板厚とは何か?

MCナイロン板を選ぶ際に重要なポイントは、板厚と公差に注目することです。まず、板厚とは板の厚さのことを指します。MCナイロン板の板厚は、使用する用途や耐久性に直結する重要な要素です。例えば、板厚が薄すぎると強度が不足し、変形しやすくなります。一方、板厚が厚すぎると重量が増し、加工性が低下する可能性があります。

また、公差は製品の仕様における許容範囲を示す重要な値です。MCナイロン板の公差には、厚さや寸法の誤差が含まれます。適切な公差を選ぶことで、作業効率を高めたり、製品の品質を向上させることができます。

したがって、MCナイロン板を選ぶ際には、板厚と公差に注意することが大切です。適切な板厚と公差を選ぶことで、安全性や耐久性を確保しつつ、効率的な加工や製品作りが可能となります。

標準的な板厚とその選び方

MCナイロン板を選ぶ際に重要なポイントは板厚と公差に注意することです。標準的な板厚を選ぶことで、適切な強度や耐久性を確保できます。板厚が薄すぎると、強度が不足し割れや変形のリスクが高まります。逆に厚すぎると重くなり取り扱いが難しくなる可能性があります。

公差にも注目しましょう。公差が大きいと、板同士を組み合わせる際に隙間ができてしまう可能性があります。これは、正確な仕上がりや取り付けに支障をきたすことがあります。そのため、適切な公差を選ぶことが重要です。

以上のポイントを押さえることで、MCナイロン板の選び方に迷いがなくなり、安心して使用することができます。

使用目的による板厚の考慮点

MCナイロン板を選ぶ際に重要なポイントは、使用目的に適した板厚を選ぶことです。例えば、耐摩耗性が必要な場合は、厚い板を選ぶことで長期間の耐久性を確保できます。一方、柔軟性が求められる場合は薄い板を選ぶことで加工しやすくなります。公差にも注目しましょう。公差が小さいほど製品の精度が高くなります。例えば、精密な機械部品を製作する際には、公差の小さいMCナイロン板を選ぶことが重要です。使用する環境や条件に合わせて適切な板厚と公差を選定することで、作業効率を向上させることができます。MCナイロン板の選び方を検討する際には、このようなポイントに注意して選定すると良いでしょう。

公差の理解と重要性

公差とは何か?

MCナイロン板の選び方!板厚と公差に注意するポイント

MCナイロン板を選ぶ際に重要なポイントは、板厚と公差に注意することです。板厚は、板の厚さを示し、使用する用途や耐久性に影響を与えます。板厚が適切でないと、強度や耐久性が不足する可能性があります。一方、公差は、製品の仕様で許容される誤差の範囲を示します。公差が大きいと、正確な寸法が得られず、取り付けや加工が難しくなることがあります。

例えば、工業用途で使用するMCナイロン板は、板厚が厚いものが必要な場合があります。また、公差が小さい板を選ぶことで、精密な加工作業がスムーズに行えます。適切な板厚と公差を選ぶことで、安全性や耐久性を確保し、効率的な作業が可能となります。MCナイロン板を選ぶ際には、板厚と公差にしっかりと注意することが大切です。

MCナイロン板の公差の役割

MCナイロン板を選ぶ際に重要なポイントは板厚と公差に注意することです。MCナイロン板の公差は、製造過程で生じる微細な寸法の誤差を指します。この公差が大きいと、取り付け時や使用時に問題が生じる可能性が高くなります。

具体的には、板厚が均一であることが重要です。均一でない板厚だと、耐久性や強度に影響を与える恐れがあります。例えば、機械部品の製造では微細な公差が重要であり、精度が求められます。また、建築現場での利用では、板厚の公差が大きいと取り付けが難しくなることがあります。

したがって、MCナイロン板を選ぶ際には、板厚と公差に細心の注意を払うことが重要です。適切な板厚と公差を選ぶことで、安全性や品質の確保が図られ、長期的な利用においても安心して使用できるでしょう。

公差の許容範囲と選択基準

MCナイロン板を選ぶ際に重要なポイントは板厚と公差に注意することです。板厚は製品の強度や耐久性に直結し、適切な板厚を選ぶことが重要です。また、公差は製品の精度を左右する要素であり、製品の特性や用途に合わせて許容範囲を選択する必要があります。例えば、高精度が求められる用途では公差の許容範囲を狭める必要があります。

MCナイロン板を選ぶ際には、板厚と公差を適切に選択することが重要です。適切な板厚と公差を選ぶことで製品の品質や性能を向上させることができます。注意深く選定することで、製品の満足度や耐久性を高めることができるので、選択基準をしっかりと押さえて製品を選んでください。

MCナイロン板の適切な厚さを選ぶ際の悩み

耐久性と板厚の関係

MCナイロン板を選ぶ際、耐久性と板厚は重要なポイントです。板厚が薄すぎると強度が不足し、変形や破損のリスクが高まります。一方、板厚が厚すぎると重さが増し取り扱いが難しくなります。適切な板厚を選ぶためには、使用目的や環境に合わせて検討する必要があります。例えば、屋外での使用や強い衝撃が加わる場合は、耐久性を重視して厚めのMCナイロン板を選ぶことが重要です。逆に、軽量で取り扱いやすい板が必要な場合は、適度な板厚を選択すると良いでしょう。適切な板厚を選ぶことで、MCナイロン板の性能を最大限に引き出し、長く安心してご利用いただけます。

加工性と板厚のバランス

MCナイロン板を選ぶ際に重要なポイントは、加工性と板厚のバランスです。MCナイロン板は様々な用途に使用されるため、適切な板厚と公差を選ぶことが大切です。

まず、加工性とは材料がどれだけ加工しやすいかを示す指標であり、使用する機械や加工方法に応じて適切な加工性を選ぶことが重要です。次に、板厚はMCナイロン板の厚さを表し、使用する環境や目的に合わせて適切な厚さを選ぶことが必要です。

例えば、機械部品の製作には板厚の均一性が求められるため、公差の小さなMCナイロン板を選ぶことが重要です。一方、荷重がかかる部分には厚いMCナイロン板を使用することで耐久性を確保できます。

適切な板厚と公差を選ぶことで、MCナイロン板を効果的に活用し、安全性や耐久性を高めることができます。

コストパフォーマンスと板厚

MCナイロン板を選ぶ際に重要なポイントは板厚と公差に注意することです。板厚は耐久性や使用用途に大きな影響を与えます。例えば、厚い板は強度が高く、重い物を支えるのに適しています。一方、薄い板は軽量で取り扱いが容易ですが、強度が低いため注意が必要です。公差は板の厚みの誤差を示し、製品の精度に影響します。製品の組み立てや加工において公差が大きいと、問題が生じる可能性があります。したがって、MCナイロン板を選ぶ際には板厚と公差に注意して適切な厚さと精度を選ぶことが重要です。

MCナイロン板の適切なサイズを選ぶ際の悩み

プロジェクトに適したサイズの見極め方

MCナイロン板を選ぶ際に重要なポイントは、板厚と公差に注意することです。MCナイロン板の板厚は、耐久性や強度に大きく影響します。適切な板厚を選ぶことで、製品の安定性や性能が向上します。また、公差も重要な要素であり、製品の精度や仕上がりに影響を与えます。適切な公差を選ぶことで、製品の品質を確保することができます。

例えば、自動車部品や機械部品などの製造に使用されるMCナイロン板では、正確な寸法が求められます。板厚や公差が適切でない場合、製品の性能や耐久性に問題が生じる恐れがあります。したがって、MCナイロン板を選ぶ際には、板厚と公差に注意して適切なサイズを見極めることが重要です。

サイズ選択時の一般的な誤解

MCナイロン板を選ぶ際には、板厚と公差に注意することが重要です。なぜなら、適切な板厚や公差を選ばないと、製品の品質や使用用途に影響を与える可能性があるからです。例えば、厚すぎる板を選んだ場合、必要以上に重くなり取り扱いが難しくなったり、加工性が悪くなることがあります。逆に薄すぎる板を選んだ場合、強度が不足して目的の機能を果たせなくなる恐れがあります。

公差についても同様で、適切な公差を選ばないと、部品同士の組み合わせがうまくいかない場合があります。例えば、精度が高すぎると余計なコストがかかることがありますが、逆に精度が低すぎると機能不全につながるリスクもあります。したがって、MCナイロン板を選ぶ際には、適切な板厚と公差を選ぶことが大切です。

オーダーメイドのサイズと標準サイズの比較

MCナイロン板を選ぶ際に重要なポイントは、板の厚さと公差に注意することです。MCナイロン板はさまざまな厚さで提供されており、使用する場面や用途に応じて適切な厚さを選ぶことが重要です。また、公差は製品の許容範囲を示し、製品の精度や品質に影響を与えます。適切な公差を選ぶことで、製品の性能や耐久性を向上させることができます。

例えば、自動車部品の製造に使用されるMCナイロン板は、厚さが均一で公差が小さいことが求められます。これにより、部品の精度を高めることができ、安定した品質の製品を製造することが可能となります。適切な厚さと公差を選ぶことで、製品の性能向上や生産効率の向上につながることが期待されます。MCナイロン板を選ぶ際には、厚さと公差に注目して適切な製品を選ぶことが重要です。

MCナイロン板の選び方に関する悩み

初心者が陥りがちな選択ミス

MCナイロン板を選ぶ際には、板厚と公差に注意することが重要です。なぜなら、適切な板厚と公差を選ばないと、製品や工程に影響を及ぼす可能性があるからです。例えば、板厚が不足していると、耐久性や強度が不十分になり、安全性に問題が生じる恐れがあります。また、公差が大きすぎると、部品の組み立てや取り付けに支障が出ることもあります。

したがって、MCナイロン板を選ぶ際には、製品や工程の要件に合わせて適切な板厚と公差を選定することが大切です。適切な選択を行うことで、製品の品質向上や生産効率の向上につながり、より良い結果を得ることができるでしょう。

長期使用を見越した選択肢

MCナイロン板の選び方!板厚と公差に注意するポイント

MCナイロン板を選ぶ際に重要なポイントは、板厚と公差に注意することです。MCナイロン板は耐摩耗性や耐化学薬品性に優れており、様々な用途に活用されています。しかし、適切な板厚を選ばないと、耐久性や強度に影響を及ぼす可能性があります。

例えば、機械部品の摩擦面に使用する場合は板厚が薄すぎると摩耗が早く起こる恐れがあります。逆に、厚すぎるとコストがかかるだけでなく、必要な設計寸法に収まらない可能性もあります。公差を考慮して、適切な板厚を選定することが重要です。

MCナイロン板の選定において、適切な板厚と公差を考慮することで、長期間安定して使用することができます。適切な選択を行い、用途に合ったMCナイロン板を選んでください。

アドバイス:MCナイロン板選びのプロからのヒント

MCナイロン板を選ぶ際に大切なポイントは板厚と公差に注意することです。MCナイロン板の選定においては、特に板厚が重要です。板厚が適切でないと、耐久性や強度に問題が生じる可能性があります。また、公差も見逃せない要素です。公差が適切でないと、板同士が合わないなどのトラブルが発生する恐れがあります。例えば、機械部品や工業製品の製造現場では、公差の精度が非常に重要です。

したがって、MCナイロン板を選ぶ際には、板厚と公差を入念に検討することが重要です。適切な板厚と公差を選ぶことで、製品の品質や性能を確保できます。慎重に検討し、正確な選択を行うことが大切です。

実際にMCナイロン板を選ぶ際のステップ

必要条件の整理とリストアップ

MCナイロン板を選ぶ際のポイントは、板の厚さと公差に注意することです。MCナイロン板は様々な用途で利用されるため、適切な厚さと公差を選ぶことが重要です。例えば、厚さが不十分だと耐久性が低くなり、公差が大きいと精度が損なわれる可能性があります。したがって、使用する環境や目的に合わせて適切な厚さと公差を選定することが大切です。MCナイロン板の選び方を間違えないためには、厚さと公差を慎重に考慮し、適切な仕様を選んでください。これにより、より効果的にMCナイロン板を活用することができます。

サプライヤー選びと見積もりの取り方

MCナイロン板を選ぶ際には、板厚と公差に注意することが重要です。MCナイロン板は様々な厚さや公差がありますが、適切なものを選ぶことが大切です。なぜなら、使い道や耐久性などに影響するからです。

まず、板厚について考えましょう。板厚が適切でないと、耐久性や強度が不足する可能性があります。例えば、機械部品や構造材として使用する場合は、適切な板厚を選ぶことが必要です。

次に、公差にも注目しましょう。公差が大きいと、加工や取り付けの際に問題が生じる可能性があります。特に精度が求められる場面では、公差の小さなMCナイロン板を選ぶことが重要です。

したがって、MCナイロン板を選ぶ際には、板厚と公差にしっかりと注意して適切な商品を選ぶことが大切です。

サンプル利用とテストの重要性

MCナイロン板の選び方!板厚と公差に注意するポイント

MCナイロン板を選ぶ際に大切なポイントは板厚と公差です。ナイロン板の板厚は、使用する場面や耐久性によって適切な厚さを選ぶことが重要です。例えば、強度が必要な場合は厚い板を選び、柔軟性が必要な場合は薄い板が適しています。また、公差は製品の許容範囲を示すものであり、製品の品質を確保するためにも重要です。

例えば、自動車部品などの精密機械部品では公差が大きいと正確な組み立てが困難になるため、適切な公差を選ぶことが重要です。板厚と公差を適切に選ぶことで、製品の性能や耐久性を向上させることができます。正しいMCナイロン板の選び方を知ることで、より安心して製品を利用することができます。

よくある質問とその回答

MCナイロン板の加工に関するQ&A

MCナイロン板の選び方について、板厚と公差に注意するポイントをご紹介します。MCナイロン板を選ぶ際には、まず板厚が重要です。板厚が適切でないと、耐久性や強度に問題が生じる可能性があります。さらに、公差も重要なポイントです。公差が大きいと、加工時に精度が出にくくなります。

例えば、機械部品の製作に使用する場合、板厚や公差の精度が要求されます。MCナイロン板はその特性上、精密な加工が求められることがあります。したがって、正確な板厚と公差を選ぶことが重要です。

結論として、MCナイロン板を選ぶ際には、板厚と公差に細心の注意を払うことが大切です。適切な仕様を選ぶことで、安定した品質の製品を生産することができます。

保管とメンテナンスに関するQ&A

MCナイロン板の選び方!板厚と公差に注意するポイント

MCナイロン板を選ぶ際に重要なポイントは、板厚と公差に注意することです。MCナイロン板の板厚は、その強度や耐久性に直結します。厚い板ほど強度が高く、荷重にも耐えることができます。一方、公差は製品の精度を示し、作業や組み立て時に重要な役割を果たします。

例えば、自動車部品や機械部品など、精密な加工が必要な場合は、公差が小さい板を選ぶことが重要です。逆に、床材や梱包材など、精密さよりも耐久性が求められる場合は、板厚を重視することが適しています。

MCナイロン板を選ぶ際には、使用する環境や用途に合わせて板厚と公差を検討し、適切な製品を選んでください。これにより、製品の性能を最大限に引き出し、安全性や効率性を向上させることができます。

購入後のアフターサービスについて

[MCナイロン板の選び方!板厚と公差に注意するポイント]

MCナイロン板を選ぶ際に重要なポイントは板厚と公差に注意することです。MCナイロン板の適切な板厚を選ぶことで、目的に合った強度や耐久性を確保することができます。さらに、公差を確認することで、加工や取り付け時の適合性を考慮することができます。

例えば、機械部品の製作に使用する場合、厚さや公差が正確でないと、正確な装着や作動が困難になる可能性があります。したがって、MCナイロン板を選ぶ際には、目的に合った板厚と公差を選定することが重要です。

適切なMCナイロン板を選ぶことで、製品の品質や性能向上につながります。板厚と公差に注意して選ぶことで、より効果的に活用できることを忘れないようにしましょう。

まとめ

MCナイロン板を選ぶ際には、板厚と公差に注意することが重要です。MCナイロンは耐摩耗性や耐薬品性に優れた素材であり、適切な板厚を選ぶことで耐久性を確保することができます。また、公差にも注意し、精度の高い加工が必要な場合は公差の範囲を考慮することが大切です。適切な板厚と公差を選ぶことで、MCナイロン板を効果的に活用することができます。

MCナイロンとウレタンの違いと選び方

MCナイロンとウレタンという素材はどちらも様々な製品や部品に使われていますが、その違いや選び方について知っていますか?この記事ではMCナイロンとウレタンの違いについて詳しく解説し、どちらを選ぶべきかについても紹介します。製品や部品を選ぶ際に素材の違いが重要な要素となることは言うまでもありません。それぞれの特性やメリット、デメリットを理解することで、より適切な選択ができるようになります。MCナイロンとウレタンそれぞれが持つ特徴について知り、あなたの用途に最適な素材を選ぶ手助けになることでしょう。

キャスターの基本

キャスターとは

MCナイロンとウレタンは、異なる素材であり、それぞれ独自の特性を持っています。MCナイロンは耐摩耗性や強度に優れており、機械部品や歯車などの精密部品に広く使われています。一方、ウレタンは柔らかさや耐衝撃性に優れ、クッション材や衣料品、靴などに使用されています。

例えば、MCナイロンは自転車の歯車や車の部品など、強度が求められる場面で活躍します。一方、ウレタンはスポーツシューズのクッション材やソファーのクッション材として使われ、快適性を追求する際に重要な役割を果たしています。

したがって、使用する用途や特性によってMCナイロンとウレタンを使い分けることが重要です。適切な素材を選ぶことで製品の性能や耐久性を向上させることができます。

キャスターの種類と用途

MCナイロンとウレタンは、異なる特性を持つ素材です。MCナイロンは強靭で耐摩耗性に優れ、耐油性や耐熱性も高いため、機械部品や歯車などに広く使われています。一方、ウレタンは柔軟でクッション性に優れ、静音性や耐衝撃性があります。例えば、家具のキャスターにはウレタンが使用されることが多いです。

MCナイロンは強度が求められる部品に、ウレタンは衝撃を和らげるクッション性が必要な部分に適しています。使用する環境や目的によって、どちらの素材を選ぶかを考えると良いでしょう。MCナイロンは耐久性に優れる一方、ウレタンは静音性や衝撃吸収性に優れています。掃除機のキャスターやオフィスチェアのホイールなど、日常のさまざまな用途でこれらの素材が活躍しています。

キャスター選びのポイント

MCナイロンとウレタンの違いと選び方

MCナイロンとウレタンは、どちらも機能性と耐久性に優れた素材ですが、使い方や特性に違いがあります。まず、MCナイロンは弾力性に優れ、衝撃や摩耗に強い特徴があります。一方、ウレタンは柔軟性や耐薬品性に優れています。例えば、MCナイロンは歯車や軸受けなどの部品に適しており、ウレタンはクッション材やシール材として利用されます。

選ぶ際には、使用用途や環境に合わせて適切な素材を選択することが重要です。例えば、潤滑性が必要な場合はMCナイロンが適していますが、耐薬品性が必要な場合はウレタンを選ぶと良いでしょう。素材の特性を理解し、適切な素材を選ぶことで、製品の性能や耐久性を向上させることができます。

MCナイロンの特徴

MCナイロンとは

MCナイロンとは、強度や耐摩耗性に優れた合成樹脂の一種です。一方、ウレタンは弾力性や耐油性に優れています。これらの違いを理解することで、適切な用途に最適な素材を選ぶことが重要です。

MCナイロンは、自動車部品や機械部品などの耐久性が必要な製品によく使用されます。一方、ウレタンはクッション材や靴底など、柔軟性や衝撃吸収性が求められる製品に適しています。

例えば、MCナイロンは耐久性が重要な自動車のギア部品に使用され、ウレタンは快適なクッション性が求められるソファのクッション素材として利用されます。

したがって、使用する環境や要件に応じて、MCナイロンとウレタンの特性を理解し、適切な素材を選ぶことが大切です。

MCナイロンの物理的特性

MCナイロンとウレタンは、両方とも素晴らしい素材ですが、それぞれ異なる特性があります。MCナイロンは強度が高く、耐摩耗性に優れています。一方、ウレタンは柔軟性に優れ、衝撃吸収性が高い特徴があります。

MCナイロンは、機械部品や歯車、ベアリングなどのような高強度を要求される部品に適しています。一方、ウレタンはクッション材や緩衝材、靴底などに広く利用され、快適性や衝撃吸収性が求められる場面で活躍します。

例えば、スキーブーツの外側にはMCナイロンが使用され、中敷きにはウレタンが使用されています。このように、それぞれの素材は異なる状況や要求に適しており、使い分けることが重要です。適切に選ぶことで、製品の性能や耐久性を向上させることができます。

MCナイロンの耐久性と用途

MCナイロンは、優れた耐久性を持つ合成繊維であり、さまざまな用途に利用されています。その強度や耐摩耗性から、工業製品や自動車部品、スポーツ用品などに広く使用されています。一方、ウレタンは柔軟性や弾力性に優れており、クッション材や断熱材として利用されています。例えば、MCナイロンは自動車のエンジンパーツや歯車などに使用され、その耐久性が重要視されています。一方、ウレタンはマットレスやシートなどの快適性を求められる製品に広く使われています。このように、MCナイロンとウレタンはそれぞれ特性が異なり、用途によって選び方が異なる点があります。用途や要件に合わせて適切に選択することが重要です。

ウレタンの特徴

ウレタンとは

MCナイロンとウレタンは、両方とも繊維素材ですが、それぞれ異なる特性を持っています。まず、MCナイロンは強度が高く、耐久性に優れています。例えば、登山用のリュックやスポーツウェアなどによく使われています。一方、ウレタンは柔軟性に優れ、快適な着心地が特徴です。ソファやクッションなど、身体に触れる部分に使われることが多いです。

MCナイロンは機械的な負荷に強いため、スポーツウェアやアウトドア用品に適しています。一方、ウレタンは柔らかく伸縮性があり、座面やクッション材などに最適です。選ぶ際は、用途に合った特性を考慮することが重要です。

このように、MCナイロンとウレタンは異なる特性を持ち、用途によって選び方が異なります。使い勝手や快適性を考えて適切に選択することが大切です。

ウレタンの物理的特性

MCナイロンとウレタンはどう違うのでしょうか?MCナイロンは繊維強化プラスチックで、耐摩耗性や耐熱性に優れています。一方、ウレタンは柔らかく伸縮性に富み、クッション性に優れています。例えば、MCナイロンは自動車部品や機械部品に使用され、ウレタンはクッション材や衣料品に広く利用されています。そのため、使用する場面や目的に合わせて適切な素材を選ぶことが重要です。MCナイロンは耐久性が求められる環境で、ウレタンは快適性や柔軟性が必要な場面で選択肢となります。素材の特性を理解し、適切に選ぶことで、製品の品質や性能を向上させることができます。

ウレタンの耐久性と用途

MCナイロンとウレタンの違いを理解し、適切な選び方を考える際には、ウレタンの耐久性と用途に注目することが重要です。ウレタンは柔軟で弾力性があり、表面の摩耗に強い特徴があります。例えば、家具のクッション材やマットレス、スポーツ用品などに広く使用されています。一方、MCナイロンは強靭で耐摷性に優れ、機械部品や歯車、軸受などの耐久性が求められる部品によく使われます。用途に合わせて適切な素材を選ぶことで、製品の性能や耐久性を向上させることができます。それぞれの特性を理解し、選択肢を比較検討することで、最適な素材を選ぶ際の手助けとなるでしょう。

MCナイロンとウレタンの違い

材質による性能の比較

MCナイロンとウレタンは、異なる特性を持つ素材であり、使用する際にはその違いを理解することが重要です。MCナイロンは弾力性に優れており、耐摩耗性や剛性も高い特徴があります。一方、ウレタンは柔軟性が高く、クッション性に優れています。

例えば、スポーツ用品においては、MCナイロンはボールの耐久性や飛びが重要な要素となります。一方、ウレタンはマットやパッドなどのクッション性が求められるアイテムに適しています。

したがって、使用する用途や必要な性能に合わせて、MCナイロンとウレタンを選ぶことが重要です。最終的には、購入する際には素材の特性を考慮し、適切な選択をすることが大切です。

使用環境における適応性

MCナイロンとウレタンはどちらも便利な素材ですが、使い方や特性には違いがあります。MCナイロンは強い耐久性や摩擦に優れており、バッグやアウトドア用品などによく使用されます。一方、ウレタンは柔軟性や弾力性に優れており、クッション材や衣料品などに適しています。例えば、ランニングシューズのソールにはウレタンが使われていることがあります。使用環境や必要な特性に合わせて選ぶことが大切です。MCナイロンは強度が必要な場面や耐久性が求められる時に適しています。一方、ウレタンは柔軟性や快適さが重要な場面で使われます。自分の使いたいアイテムや環境に合わせて素材を選ぶことで、より良い製品を選ぶことができます。

コストと寿命の考察

MCナイロンとウレタンは、両方とも素材として利用されることがありますが、それぞれ異なる特性を持っています。MCナイロンは強度や耐摩耗性に優れており、機械部品や工業製品などに広く使用されています。一方、ウレタンは柔軟性や弾力性に優れていて、クッション材や衣料品などによく使われます。素材選びの際には、使用する目的や必要な特性に合わせて適切な素材を選ぶことが重要です。

たとえば、自動車のバンパーにはMCナイロンが使われることが多く、その強度が衝撃を吸収して車体を保護します。一方、ウレタンはソファやマットレスなどの快適性を追求する製品に使用され、柔らかさや快適さを提供します。したがって、使用する場面や用途に応じて、MCナイロンとウレタンを適切に選ぶことが大切です。

キャスターの素材選び

荷重と耐荷重性の関係

MCナイロンとウレタンは両方とも素晴らしい素材ですが、使い方や特性によって選ぶべき違いがあります。まず、MCナイロンは強度や耐久性に優れており、機械部品や歯車などの部品に広く使用されています。一方、ウレタンは柔軟性や衝撃吸収性に優れており、クッション材や靴底などの製品によく使用されています。たとえば、ランニングシューズのソールはウレタンで作られていることが多いです。

選ぶ際には、どのような用途に使うかを考えて素材を選択しましょう。重い物を支える必要がある場合はMCナイロンが適していますが、衝撃を吸収する必要がある場合はウレタンが適しています。このように、使い道に合わせて適切な素材を選ぶことが重要です。

走行面の条件と選択

MCナイロンとウレタンは、どちらも異なる特性を持つ素材です。MCナイロンは耐摩耗性や強度に優れており、耐久性に優れているため、床材や機械部品などに広く利用されています。一方、ウレタンは柔軟性に富んでおり、衝撃吸収性に優れています。ウレタンは座布団やクッション材などに使用されることが多いです。

MCナイロンは耐久性が高いため、長期間使用する場合や高い強度が必要な場面に適しています。一方、ウレタンは衝撃吸収性が高いため、クッション性が必要な場面に向いています。選ぶ際には、用途や必要な特性に合わせて適切な素材を選択することが重要です。MCナイロンとウレタンの違いを理解し、使い分けることでより効果的に利用することができます。

使用環境への対応

MCナイロンとウレタンは両方とも素材の中でも一般的に使われるものですが、それぞれ異なる特性があります。MCナイロンは強度や耐摩耗性に優れており、ウレタンは柔軟性や耐衝撃性に優れています。

MCナイロンは工業製品や機械部品などの耐久性が求められる製品に使用されることが多く、例えば歯車やベアリングなどに利用されます。一方、ウレタンはクッション材や衣料品、靴などに使用され、柔軟性や快適さが必要な製品に適しています。

したがって、使用する製品や目的によってMCナイロンかウレタンかを選択することが重要です。強度や耐久性が必要な場合はMCナイロンを選び、柔軟性や快適さが重要な場合はウレタンを選ぶと良いでしょう。製品の用途に合わせて適切な素材を選択することで、製品の性能や耐久性を向上させることができます。

台車用タイヤの選び方

台車用途に適したタイヤの特徴

MCナイロンとウレタンは、それぞれ異なる特性を持っています。まずMCナイロンは、耐摩耗性に優れており、強度が高く、重い物を運ぶ際に適しています。一方、ウレタンは静音性や衝撃吸収性に優れており、荷物を運ぶ際に振動を軽減します。例えば、倉庫内での荷物運搬にはMCナイロンの台車が適しています。一方、病院やホテルなど静かな環境での使用には、ウレタンの台車が適しています。要するに、使用環境や荷物の重さなどに応じて、MCナイロンかウレタンかを選ぶことが重要です。両者の違いを理解し、適切なタイヤを選ぶことで、台車の効率的な運用が可能となります。

MCナイロンタイヤとウレタンタイヤの選定基準

MCナイロンタイヤとウレタンタイヤの選定基準では、それぞれの特性を理解することが重要です。MCナイロンタイヤは耐摩耗性や耐摩耗性能に優れ、長期間使用する場合に適しています。一方、ウレタンタイヤは静音性や衝撃吸収性に優れており、床や荷物に優しい特性があります。

例えば、倉庫や工場などでの使用を考える場合、MCナイロンタイヤが適しています。一方、ホテルや病院などでは、ウレタンタイヤが静かで快適な移動を提供します。

選択の際には、使用環境や必要な特性に合わせて選定することがポイントです。MCナイロンタイヤとウレタンタイヤの使い分けを理解し、最適なタイヤを選ぶことで、効率的かつ快適な移動が実現できます。

メンテナンスとコストパフォーマンス

MCナイロンとウレタンは両方とも人気のある素材ですが、それぞれに特徴があります。まず、MCナイロンは耐久性が高く、強い素材として知られています。一方、ウレタンは柔軟性があり、快適な装着感を提供します。

MCナイロンはスポーツウェアやアウトドア用品などの製品によく使われています。例えば、登山用のリュックやランニングシューズなどがあります。MCナイロンは激しい活動や外部環境に耐える必要がある場合に適しています。

一方、ウレタンはクッション性が高く、靴の中敷きやソファのクッションなどに利用されます。ウレタンは柔らかい素材で、体にフィットしやすく、長時間の着用でも快適さを保ちます。

どちらの素材も優れた特性を持っていますが、使用する目的や好みによって選ぶことが重要です。自分のニーズに合った素材を選ぶことで、快適さや耐久性を最大限に活かすことができます。

キャスターの特性と選定方法

回転性と直進性の理解

MCナイロンとウレタンは、素材として異なる特性を持っています。まず、MCナイロンは強さと耐久性に優れており、様々な用途に利用されています。例えば、自動車部品や工業製品などで広く使われています。一方、ウレタンは柔軟性があり、クッション性に優れています。スポーツ用品や家具のクッションなどに使われることが多いです。

MCナイロンは強度が求められる場面で重宝されますが、ウレタンは快適性や柔軟性が必要な場面で適しています。例えば、ハンドバッグやバックパックなどの耐久性が重要な製品にはMCナイロンが選ばれることが多いです。一方、ソファやマットレスなどのクッション性が重要な製品にはウレタンが使われることが一般的です。

ですので、使用する目的や性能を考慮して、MCナイロンかウレタンかを選ぶことが重要です。それぞれの特性を理解し、適切な素材を選ぶことで、製品の性能や耐久性を向上させることができます。

騒音低減への配慮

MCナイロンとウレタンは両方とも人気のある合成素材ですが、それぞれに特徴があります。MCナイロンは強度が高く、耐摩耗性や耐摩耗性に優れています。一方、ウレタンは柔軟性があり、クッション性に優れています。

MCナイロンは、自動車部品やスポーツ用品などに広く使用されています。その強度と耐久性から、機械部品や工業製品にも適しています。一方、ウレタンは、ソファやマットレスなどの家庭用品によく使われています。その柔軟性とクッション性から、快適な座り心地や寝心地を提供します。

選ぶ際には、使用目的や必要な特性に合わせて適切な素材を選ぶことが大切です。MCナイロンは強度が必要な場面で活躍し、ウレタンは快適性が重要な場面で適しています。素材の特性を理解し、適切に選ぶことで、製品の性能や快適さを最大限に引き出すことができます。

交換性と取り扱いの容易さ

MCナイロンとウレタンはどちらも異なる特性を持っています。MCナイロンは弾力性があり、耐摩耗性に優れている一方、ウレタンは柔軟性に富んでいます。MCナイロンは機械部品や歯車などの強度が求められる部分に適しています。一方、ウレタンはクッション性や快適性が求められる製品に使われます。例えば、スポーツ用品や家具などがあります。選ぶ際には、使用目的や環境条件も考慮することが重要です。MCナイロンは耐久性がありますが、湿気や紫外線に弱い性質があります。一方、ウレタンは耐久性に優れていますが、摩耗しやすい場合があります。製品の特性をよく理解し、適切な選択をすることが大切です。

実例から学ぶキャスター選び

業界別キャスターの選び方

MCナイロンとウレタンは、異なる素材であり、それぞれ独自の特性や使い道があります。MCナイロンは強靭で耐久性があり、ウレタンは柔軟性や弾力性に優れています。例えば、MCナイロンは機械部品や歯車などの耐摩耗性が求められる場面に向いています。一方、ウレタンはクッション材や座面など柔らかさが必要な用途に適しています。選ぶ際には使い道や必要な特性に合わせて適切な素材を選ぶことが重要です。最適な素材を選択することで、製品の性能や耐久性を向上させることができます。MCナイロンとウレタンの違いを理解し、選び方を考えることで、より効果的に製品を活用することができるでしょう。

故障事例とその対策

MCナイロンとウレタンは、異なる素材であり、それぞれの特性や用途があります。MCナイロンは耐摩耗性や強度に優れているため、機械部品や歯車などの耐久性が要求される部分に使用されます。一方、ウレタンは柔軟性や耐油性に優れており、クッション材やシートなどに広く使用されています。

例えば、MCナイロンは自動車のエンジン部品や歯車などの高い耐久性が求められる部分に利用されています。一方、ウレタンはマットレスやソファなどのクッション材として使われており、柔軟性や快適さが重視される製品に使われています。

したがって、使用する目的や条件に応じてMCナイロンかウレタンかを選ぶことが重要です。どちらの素材も特性を理解し、適切な使い方をすることで、製品の性能や耐久性を向上させることができます。

ユーザーレビューに基づいた素材の選定

MCナイロンとウレタンは、どちらも多くの用途で使用される素材ですが、それぞれ異なる特性を持っています。MCナイロンは強度が高く、耐摩耗性に優れているため、スポーツウェアやバッグ、自動車部品などによく使われています。一方、ウレタンは柔軟性に優れており、クッション性や保温性が高いので、ソファやマットレス、靴などに利用されています。

たとえば、ランニングシューズのアウターソールにはMCナイロンが使われていることがあります。これは、耐久性を重視するためです。一方、ソファのクッションにはウレタンフォームが使われることが一般的です。これは、使い心地を考慮した選択です。

したがって、使用する用途や求められる特性に合わせて、MCナイロンとウレタンを選ぶことが重要です。商品を選ぶ際には、この違いを理解して適切な素材を選んでください。

まとめ

MCナイロンとウレタンは、機能や特性において異なる点があります。MCナイロンは高強度で耐摩耗性に優れており、機械部品やギアなどの工業製品に適しています。一方、ウレタンは柔軟性に富んでおり、衝撃吸収や静音性に優れています。選ぶ際には、用途に応じてそれぞれの特性を考慮し、適切な材料を選ぶことが重要です。

耐久性と機能性を比較!MCナイロン対ウレタンどちらが優れている?

耐久性と機能性を考える際、MCナイロンとウレタンの比較は重要な選択肢となります。どちらが優れているかを知りたい、そんな方々にこの記事はおすすめです。

耐久性や機能性など、素材選びにおいて重要な要素を考慮する際、MCナイロンとウレタンは一般的に人気があります。この記事では、それぞれの特性や利点、欠点について詳しく解説していきます。

MCナイロンはその強度や耐久性で知られていますが、一方でウレタンは柔軟性や加工性において優れていることがあります。どちらがプロジェクトに適しているかを判断するために、この比較が役立つでしょう。

さあ、MCナイロンとウレタン、どちらがあなたのニーズに最適なのか、その選択をサポートするための情報がここにあります。何が重要かを理解し、最適な素材を選ぶための手助けとなるでしょう。

キャスターの選び方の基礎知識

キャスターとは:概要と基本的な役割

MCナイロンとウレタン、どちらが優れているか比較してみましょう。まず、耐久性の面では、MCナイロンは強靭で耐摩耗性に優れています。例えば、工業用機械部品や歯車などに広く使用されています。一方、ウレタンは柔軟性があり、クッション性に優れているため、椅子やマットレスなどの製品によく使われています。具体的な例を挙げると、MCナイロン製の歯車は長期間使用しても損耗が少なく、ウレタン製の椅子は座り心地が良く疲れにくいです。したがって、用途や必要な性能に応じて、MCナイロンとウレタンを選択することが重要です。

キャスターの種類と適用場面

MCナイロンとウレタン、どちらが耐久性と機能性に優れているか比較してみましょう。まず、MCナイロンは非常に丈夫で摩耗に強い性質を持ち、長期間使い続けても劣化しにくいと言われています。一方、ウレタンは柔軟性があり、衝撃を吸収する能力に優れています。例えば、MCナイロンは機械部品や歯車などによく使われ、ウレタンはクッション性に優れた家具や靴などに利用されます。結論として、用途によって選択すべきです。耐久性が求められる場合はMCナイロンが適しており、衝撃吸収性が重要な場合はウレタンが適しています。どちらも優れた素材ですが、使い方や環境によって適した方を選ぶことが大切です。

材質別のキャスターの特性

MCナイロンとウレタンの比較において、耐久性と機能性が重要なポイントとなります。MCナイロンは非常に耐久性が高く、摩擦に強い特性を持っています。一方、ウレタンは衝撃吸収性に優れ、静音性が高いという特徴があります。

耐久性においては、MCナイロンが長期間の使用にも耐える優れた性能を持っています。例えば、倉庫や工場などでの使用に最適です。一方、ウレタンは傷がつきにくく、床を傷つける心配が少ないため、家庭用途に適しています。

機能性においては、MCナイロンは重さに強く、重い物を運ぶ際に安定感があります。一方、ウレタンは軽量で取り回しがしやすい特性があります。

そのため、使用する環境や目的に合わせて、MCナイロンとウレタンを適切に選択することが重要です。

キャスター選定のためのポイント

MCナイロンとウレタンの耐久性と機能性の比較は重要です。MCナイロンは強靭で耐摩耗性に優れています。これは、機械部品や歯車などの耐久性を求められる製品に適しています。一方、ウレタンは柔軟性に優れ、衝撃吸収性が高い特徴があります。例えば、クッション材や靴底などに使用され、快適性を求められる製品に向いています。MCナイロンは強度が求められる環境で、ウレタンは柔軟性や快適性が必要な場面で優れています。選定の際は、使用環境や要件に合わせて適切な素材を選ぶことが重要です。このように、製品の特性や用途に応じてMCナイロンとウレタンを比較し、適切な素材を選択することが重要です。

MCナイロンの基本特性

MCナイロンとは:概要と特徴

MCナイロンは、耐久性や機能性に優れた素材として知られています。一方、ウレタンも同様に優れた性質を持っていますが、どちらが優れているのでしょうか?MCナイロンは、強度が高く耐久性に優れており、摩擦や化学物質にも強い特徴があります。例えば、自動車部品や機械部品などの製造に広く使用されています。

一方、ウレタンは柔軟性と耐久性に優れており、クッション性や断熱性にも優れています。家具や衣類、靴などの製品に広く使われています。両者は異なる特性を持っており、使用する環境や目的によって適した素材が異なります。したがって、どちらが優れているかは、使用する場面や要件によって変わることが重要です。

MCナイロンの耐久性

MCナイロンとウレタンの耐久性を比較すると、MCナイロンの方が優れています。MCナイロンは強靭で耐久性が高く、摩耗や破れに強い特性を持っています。例えば、自動車部品や工業製品などでよく使用されています。一方、ウレタンは柔軟性に優れているが、MCナイロンほどの耐久性はありません。例えば、クッション材や衣料品などで使用されていますが、摩耗しやすいという欠点があります。そのため、用途によって適切な素材を選択することが重要です。一般的に、耐久性が求められる場合はMCナイロンが適しており、使い勝手や耐久性を重要視する場合はMCナイロンを選ぶことがおすすめです。

MCナイロンの用途と実例

MCナイロンとウレタン、どちらが優れているかを比較する際には、耐久性と機能性が重要なポイントとなります。MCナイロンは耐久性に優れ、強い摩耗抵抗性を持つため、機械部品や歯車などの高負荷部品に適しています。一方、ウレタンは弾力性や衝撃吸収性に優れており、クッション材やシートなどによく使用されます。例えば、自動車の部品にはMCナイロンが使われ、クッション材やシートなどにはウレタンが使用されることが一般的です。したがって、用途や要件によって適した素材が異なるため、どちらが優れているかは状況によって異なります。

キャスターにおけるMCナイロンの利点

MCナイロンとウレタンの比較を考える際、MCナイロンは耐久性に優れる特徴があります。例えば、キャスター(車輪)に使用される場合、MCナイロンは強度が高く、摩擦や衝撃にも強いため、長期間使用しても劣化しにくいという利点があります。一方、ウレタンは柔軟性が高く、静音性や滑りが少ないという利点がありますが、耐久性ではMCナイロンに劣ります。したがって、キャスターのような耐久性が求められる場面では、MCナイロンの方が優れていると言えます。結論として、MCナイロンは長期間安定して使用する際に適しており、機能性と耐久性を重視する場合におすすめです。

ウレタンの基本特性

ウレタンとは:概要と特徴

MCナイロンとウレタン、どちらが優れているかを比較する前に、それぞれの特徴を理解することが重要です。ウレタンは耐久性に優れ、しなやかで柔軟性があります。一方、MCナイロンは強度が高く、耐摩耗性に優れています。たとえば、ウレタンはクッション材やシート材に適しており、長期間の使用にも耐えます。一方、MCナイロンは歯車や機械部品など、強度が求められる部位に適しています。例えば、スポーツ用品や自動車部品に使用されています。したがって、使用目的や必要な特性によって、MCナイロンかウレタンかを選択することがポイントです。どちらが優れているかを判断する際には、その使途に合わせて特性を比較し、最適な素材を選択することが重要です。

ウレタンの耐久性

ウレタンの耐久性は非常に高く、さまざまな状況において優れた性能を発揮します。例えば、ウレタンは耐摩耗性に優れており、長期間の使用でも劣化しにくい特性があります。また、耐久性だけでなく、柔軟性も兼ね備えており、変形や破損しにくいのも特長です。さらに、ウレタンは耐薬品性にも優れており、化学物質に強いため、さまざまな環境下で安心して使用することができます。

これらの特性から、ウレタン製品は様々な産業や製品に広く利用されています。例えば、建築資材や車両部品、家具、衣料品など、幅広い分野でその優れた耐久性や機能性が評価されています。そのため、ウレタン製品は日常生活に密着した製品から産業製品まで幅広く存在し、その重要性は高まる一方です。

ウレタンの用途と実例

MCナイロンとウレタンはどちらが優れているか比較する際に、耐久性と機能性が重要な要素になります。例えば、自動車の部品やスポーツ用具など、様々な製品に使用されます。MCナイロンは強度があり、潤滑性に優れているため、歯車や軸受などの高摩耗部品に適しています。一方、ウレタンは弾力性があり、クッション材や衝撃吸収材として利用されます。例えば、マットレスや靴のソールなどにウレタンが使われています。耐久性を求められる場合はMCナイロンが適していますが、柔軟性やクッション性を重視する場合はウレタンが優れています。製品の用途や要件によって最適な素材を選択することが大切です。

キャスターにおけるウレタンの利点

MCナイロンとウレタンの耐久性と機能性を比較すると、ウレタンが優れていると言えます。ウレタンは弾力性に富んでおり、長期間の使用でも変形しにくい特性があります。例えば、オフィスチェアのキャスターに使用される場合、ウレタン製のキャスターは床を傷つけにくく、静かに移動できるため、職場の環境にも配慮されています。さらに、ウレタンは摩耗にも強く、耐久性が高いため、繰り返しの使用にも適しています。このように、日常的な使用においても長く安定した性能を発揮するウレタン製キャスターは、MCナイロンよりも優れた選択肢と言えるでしょう。

MCナイロン対ウレタン:比較と選択肢

耐久性と機能性の比較

MCナイロンとウレタンの耐久性と機能性を比較すると、どちらが優れているか気になりますよね。まず、MCナイロンは強靭で耐久性が高く、磨耗に強い特徴があります。一方、ウレタンは柔軟性があり、クッション性が優れています。

例えば、スポーツ用品に使われるMCナイロンは、擦れに強く長く使えるため、バッグやシューズなどで頻繁に利用されています。一方、ウレタンはマットレスやクッション材料として使用され、体への負担を軽減する効果があります。

結論として、用途によって適した素材が異なります。MCナイロンは耐久性が求められる場面で、ウレタンは柔軟性やクッション性が必要な場面で優れていると言えます。どちらも優れた素材であり、適切な使い分けが大切です。

どちらの材質が優れているのか

MCナイロンとウレタン、どちらが耐久性や機能性において優れているか比較してみましょう。まず、MCナイロンは耐久性に優れており、強度や耐摩耗性が高い特徴があります。これにより、様々な環境下での使用においても安心して利用することができます。

一方、ウレタンは柔軟性があり、衝撃を吸収する性質があります。そのため、クッション性や衝撃吸収性に優れています。例えば、座布団や靴の中敷きなどに使用されることがあります。

要するに、MCナイロンは耐久性に優れ、ウレタンは柔軟性や衝撃吸収性に優れています。使用する環境や用途に応じて、適切な材質を選択することが重要です。

使用環境に応じた適切な材質の選び方

MCナイロンとウレタン、どちらが耐久性と機能性で優れているか比較してみましょう。まず、MCナイロンは強靭で耐久性に優れています。たとえば、自動車部品やスポーツ用具などに広く使われており、長期間にわたって高い性能を維持することができます。一方、ウレタンは柔軟で弾力性があります。靴底やクッション材などに使用されることが多く、快適な使用感を提供します。例えば、ランニングシューズのクッション性能を高めるためにウレタンが使用されています。どちらの材料も利点がありますが、使用環境や目的によって適した材料が異なります。耐久性を重視する場合はMCナイロン、柔軟性や快適性を求める場合はウレタンを選ぶと良いでしょう。

MCナイロンとジュラコン(POM)の比較

MCナイロンとジュラコンの主な違い

MCナイロンとウレタンの比較において、耐久性と機能性が重要なポイントとなります。MCナイロンは強靭な耐久性を持ち、機械部品や工業製品などで広く使用されています。一方、ウレタンは柔軟性に優れており、クッション性や防水性に優れています。

たとえば、自動車の部品としてMCナイロンが使用されることで、強度が必要な箇所で優れた性能を発揮します。一方で、ウレタンは椅子やマットレスなどの快適性を重視する製品に使用されることが多いです。

要するに、耐久性を求めるならMCナイロン、柔軟性や快適性を求めるならウレタンが適しています。製品や用途によって適した素材を選択することが重要です。

各材質の特性と適用範囲

MCナイロンとウレタン、どちらが優れているかを比較する際、耐久性と機能性を考慮する必要があります。例えば、MCナイロンは耐熱性や耐油性に優れているため、機械部品や自動車部品などの耐久性が求められる製品に適しています。一方、ウレタンは柔軟性に優れ、クッション性や衝撃吸収性に優れているため、マットレスやクッションなどの快適性が求められる製品に適しています。

具体的な例を挙げると、自動車のギアやベルトなどの部品にはMCナイロンが使用されており、その耐久性が評価されています。一方、家具のクッションや靴のソールなどにはウレタンが使用され、その柔軟性が快適性を提供しています。したがって、使用する製品や材料の用途によって、MCナイロンとウレタンのどちらが優れているかが変わってくることが分かります。

キャスター用途における選択基準

MCナイロンとウレタン、どちらが耐久性と機能性に優れているのか比較してみましょう。MCナイロンは摩擦や摩耗に強く、潤滑性や剛性にも優れています。一方、ウレタンは耐久性や耐油性に優れている特徴があります。例えば、キャスターに使用される場合を考えると、MCナイロンは滑りやすく軽量なので、静音性やスムーズな移動性が求められる場面に向いています。一方、ウレタンは長時間の使用や重い荷物を運ぶ際に優れた耐久性があります。このように、使用環境や目的に応じて適した素材を選択することが重要です。両素材の特性を理解し、要件に合った選択をすることが、キャスターの使用効率や耐久性を高めるポイントとなります。

キャスターの車輪材質と形状について

車輪材質の種類とそれぞれの特徴

MCナイロンとウレタン、どちらが優れているかを比較してみましょう。まず、耐久性を考えると、MCナイロンは強靭で優れた耐摩耗性を持ちます。例えば、コンベアーローラーや歯車など、高い強度が必要な部品に使用されています。一方、ウレタンは摩擦が少なく静粛性に優れており、コンベアーローラーなどで使用されることがあります。

機能性については、MCナイロンは高い機械的強度を持ちながらも軽量であることが特徴です。一方、ウレタンは柔軟性に富み、衝撃吸収性が高いため、キャスタータイヤなどに適しています。

結論として、使用する用途や求める性能によって選択が異なります。例えば、強度が重視される場合はMCナイロン、静粛性や衝撃吸収性が必要な場合はウレタンが適しています。自動車部品や機械部品など、それぞれの特性を活かして適切に選択することが重要です。

形状による機能性の違い

MCナイロンとウレタンはどちらも耐久性や機能性に優れた素材ですが、それぞれに特徴があります。MCナイロンは強靭で耐摩耗性に優れており、機械部品や歯車などの製造に広く使用されています。一方、ウレタンは柔軟性に優れているため、クッション材や衣料品などに適しています。例えば、スポーツウェアやカバンなどの製品に使用されることが多いです。MCナイロンは強度が必要な場面での使用に適しておりますが、ウレタンは快適さや柔軟性が求められる製品に適しています。どちらの素材も用途や要件によって使い分けることが重要です。

材質と形状が与える走行性能への影響

MCナイロンとウレタンは、耐久性や機能性などの面で比較されることがあります。例えば、MCナイロンは耐摩耗性に優れ、潤滑性も高いため、機械部品などに広く使用されています。一方、ウレタンは耐油性や耐薬品性に優れており、衝撃吸収性にも優れています。

具体例として、自動車のベアリング部品に使用されるMCナイロンは、長期間の使用にも耐える耐久性があります。一方、スポーツシューズのソールに使われるウレタンは、クッション性が高く歩行時の衝撃を和らげる役割を果たしています。

結論として、MCナイロンは機械部品などにおいて耐久性や潤滑性が重要な場面で優れています。一方、ウレタンは衝撃吸収性などの特性が求められる場面で活躍します。材質と形状が走行性能に与える影響を考えると、適切な素材の選択が重要となります。

キャスター選びの応用情報

荷重と耐荷重性の考慮

MCナイロンとウレタンの間で、耐久性と機能性を比較するとどちらが優れているのでしょうか?MCナイロンは繊維の一種で、強靭な耐摩耗性が特徴です。一方、ウレタンは柔軟性と弾力性に優れ、クッション性にも優れています。

例えば、MCナイロンは登山用品やバッグ、レインウェアなどでよく使用されます。これは、長時間の使用や激しい摩擦にも耐えるためです。一方、ウレタンはスポーツシューズやクッション性の高い家具などに広く用いられています。

それぞれの素材には得意とする分野がありますが、どちらがより優れているとは一概には言えません。用途や必要とする性能によって、MCナイロンとウレタンを使い分けることが重要です。

走行面の状況と適合するキャスター

MCナイロンとウレタン、どちらが優れているかを比較してみましょう。まず、耐久性について考えてみます。MCナイロンは強靭で、荷重に対して優れた耐久性を持っています。これに対して、ウレタンは衝撃吸収性に優れていますが、摩耗にはやや弱いという特徴があります。具体例として、重い物を運ぶためのキャスターにはMCナイロンが適しています。一方、静音性やスムーズな移動を求める場合にはウレタンが適しています。最終的に、使用環境や目的によって適した素材が異なるため、どちらが優れているかは状況によって変わってきます。

メンテナンスと耐用年数の関係

MCナイロンとウレタンの間で、どちらが優れているかを比較してみましょう。まず、耐久性の面では、MCナイロンが傷や摩耗に強く、長期間使用しても劣化しにくい特徴があります。一方、ウレタンは弾力性が高く、柔軟性に優れていますが、摩耗しやすく耐久性がやや劣ることがあります。例えば、バッグや衣類などの製品において、MCナイロンは長期間の使用に適している一方、ウレタンは柔軟性を活かした製品に向いています。結論として、使用目的や環境によって適した素材が異なるため、耐久性を重視する場合はMCナイロン、機能性や柔軟性を求める場合はウレタンを選択することがポイントです。

まとめ

MCナイロンとウレタンの両方には長所と短所があります。MCナイロンは耐久性に優れ、強度も高いため、機械部品などに適しています。一方、ウレタンは耐摩耗性や耐油性に優れており、衝撃吸収性にも優れています。どちらも用途や環境によって適している場合がありますので、使用する目的に合わせて適切な素材を選択することが重要です。

適材適所!硬度を考慮してMCナイロンとウレタンを使い分けるコツ

「適材適所!硬度を考慮してMCナイロンとウレタンを使い分けるコツ」

皆さん、最近MCナイロンやウレタンを使った製品を目にしたことはありますか?これらの素材は様々な製品に使われており、その特性によって使い分けることが重要です。本日は、MCナイロンとウレタンを使い分ける際に考慮すべき硬度についてお話しします。硬度は製品の性能や耐久性に大きな影響を与える要素です。適切な素材の選択は製品の品質向上につながります。さあ、それぞれの特性を理解し、適材適所の製品作りを学びましょう。

適材適所の原則とは?

適材適所の意味と重要性

適材適所とは、人や物事をそれぞれ適切な場所や役割に配置することを指します。例えば、MCナイロンとウレタンは素材の硬度が異なるため、それぞれの特性を理解して使い分けることが重要です。MCナイロンは強靭で耐摩耗性に優れ、機械部品や歯車などの耐久性が求められる部位に適しています。一方、ウレタンは柔軟性や衝撃吸収性が高く、クッション材やシート材などに適しています。

硬度を考慮して使い分けることで、製品の耐久性や機能性を向上させることができます。適材適所を実践することで、製品の品質向上や効率化を図ることができます。そのため、製品開発や製造においては、素材の硬度や特性を適切に把握し、最適な素材を選択することが重要です。

素材選びにおける適材適所の考え方

適材適所の考え方は、素材選びにおいて重要です。例えば、MCナイロンとウレタンは硬度が異なるため、使い分けが必要です。MCナイロンは耐摩耗性に優れており、機械部品やギアなどの耐久性が求められる場面に適しています。一方、ウレタンは柔軟性があり、衝撃吸収性に優れています。スポーツ用具やクッション材など、柔軟性や衝撃吸収性が必要な場面に適しています。

したがって、適材適所の考え方を身につけることで、素材の特性を最大限に活かし、製品の性能向上や耐久性を確保することができます。素材選びにおいて硬度や特性を考慮することは、製品の品質向上につながる重要な要素です。適材適所の考え方をしっかりと理解し、素材選びを行うことで、より優れた製品を生み出すことができるのです。

硬度とは何か?

硬度とは、物質がどれだけ表面に抵抗を受けるかを表す性質です。硬度を考慮することは重要で、例えばMCナイロンとウレタンは硬度が異なります。MCナイロンは硬く、強靭で耐摩耗性が高いため、歯車やベアリングなどの部品に使われます。一方、ウレタンは柔らかく弾力性があり、クッション材や車のバンパーなどに適しています。適材適所の考え方は、用途に応じて硬度を選ぶことを意味します。例えば、スポーツ用品ではMCナイロンの強靭さが求められる一方、家具のクッション材にはウレタンの柔らかさが適しています。素材選びに硬度を考慮することで、製品の品質や性能を向上させることができます。

ゴム製品の耐久性に関する懸念

ゴムの特性と耐久性の問題点

適材適所!MCナイロンとウレタンの使い分けには、硬度を考慮することが重要です。例えば、MCナイロンは強い耐摩耗性を持ち、熱や化学物質にも強い素材です。そのため、高摩耗部や耐熱性が必要な部品に適しています。一方、ウレタンは柔軟性に優れ、衝撃吸収性に優れています。この特性を活かして、衝撃吸収が必要な部品やクッション材に適しています。

硬度によっても異なり、MCナイロンは硬度が高く、ウレタンは柔軟性があります。そのため、使用する環境や目的に応じて、硬度を適切に選択することが重要です。例えば、高い磨耗が予想される部品には、硬度の高いMCナイロンを選ぶと耐久性が向上します。逆に、衝撃を吸収する役割が必要な場合には、柔軟性があるウレタンが適しています。目的に応じて、適切な素材の選択と硬度の調整を行うことで、部品の性能を最大限に引き出すことができます。

ゴムの代替素材としてのMCナイロンとウレタン

MCナイロンとウレタンは、ゴムの代替素材として注目を集めています。なぜなら、硬度を考慮することで、それぞれの素材が異なる用途に適しているからです。例えば、MCナイロンは耐摩耗性に優れ、機械部品や歯車などの摩耗が激しい部分に適しています。一方、ウレタンは弾性が高く、クッション性に優れているため、衝撃吸収材やクッション材として利用されます。

このように、硬度を考慮してMCナイロンとウレタンを使い分けることで、それぞれの特性を最大限に活かすことができます。適材適所の選択が、製品の性能向上や耐久性向上につながります。したがって、製品開発や製造の際には、素材選定に慎重に取り組むことが重要です。

MCナイロンの特性と適用範囲

MCナイロンの基本的な特性

MCナイロンは、機械的な性質が優れており、強度と硬度が求められる用途に適しています。例えば、歯車や軸受けなどの耐摩耗性が必要な部品に広く利用されています。その一方で、ウレタンは柔軟性や衝撃吸収性に優れており、クッション材やシール材として使われています。

MCナイロンとウレタンはそれぞれの特性に応じて使い分けることが重要です。例えば、MCナイロンは高い強度が求められる歯車や軸受けに適しています。一方、ウレタンは衝撃吸収性が必要なクッション材として優れています。

適材適所の考え方を大切にし、どちらの材料を使うかを選択することが重要です。用途に合わせて最適な素材を選ぶことで、製品の性能や耐久性を向上させることができます。硬度だけでなく、材料の特性を理解して適切に活用することが成功の鍵となります。

硬度を活かしたMCナイロンの使用例

適材適所!硬度を考慮してMCナイロンとウレタンを使い分けるコツ

MCナイロンとウレタンは様々な用途に使われる素材であり、その硬度を考慮することは重要です。例えば、MCナイロンは摩擦抵抗が強く、機械部品や歯車などの耐久性を求められる場面で活躍します。一方、ウレタンは柔軟性や衝撃吸収性に優れており、クッション材や衝撃吸収部品などに適しています。

適切な素材を選ぶことで、製品の性能や耐久性を向上させることができます。例えば、スポーツ用具のグリップ部分にはウレタンを使用することで握りやすさを向上させることができます。また、機械部品の摩耗を抑えるためにMCナイロンを使用することが効果的です。

硬度を考慮してMCナイロンとウレタンを使い分けることで、製品の性能向上や耐久性向上につながります。適材適所の素材選びを心がけることで、より優れた製品を生み出すことができます。

MCナイロンの耐久性とメンテナンス

硬度を考慮してMCナイロンとウレタンを使い分ける際に重要なポイントは、それぞれの素材の特性を理解することです。MCナイロンは耐久性に優れ、機械的な負荷に強い特徴があります。これに対して、ウレタンは柔軟性が高く衝撃を吸収しやすい特性があります。

例えば、床の材質としてMCナイロンを選択する場合、高い耐久性が求められる商業施設や工場などの環境に適しています。一方、ウレタンはクッション性があり、スポーツ施設やジムなどでの床材として適しています。

このように、用途や環境に応じてMCナイロンとウレタンを使い分けることで、最適な素材を選択することが重要です。適材適所の考え方を取り入れることで、材料の特性を最大限に活かし、より効果的な利用が可能となります。

ウレタンの特性と適用範囲

ウレタンの基本的な特性

MCナイロンとウレタンは、異なる硬度を持ち、異なる用途に適しています。例えば、MCナイロンは硬く、強靭で耐摩耗性に優れています。これは、歯車や軸受けなどの高負荷を受ける機械部品に適しています。一方、ウレタンは柔軟性があり、衝撃吸収性に優れています。このため、クッション材やバンパーなどの緩衝材として使用されます。

例えば、遊具のスイングの座面にはウレタンが使われています。なぜなら、硬い素材より柔らかい素材の方が子供たちの安全性を考慮しており、遊具からの落下時に衝撃を和らげることができるからです。適切な素材を選ぶことで製品の性能や安全性を向上させることができます。

柔軟性を活かしたウレタンの使用例

MCナイロンとウレタンはどちらも素材の硬度を考慮して使い分けることが大切です。例えば、MCナイロンは繊維の一種で、弾力性があり、耐久性が高いため、スポーツ用具や工業製品に適しています。一方、ウレタンは柔軟性があり、クッション性が高いため、マットレスやソファなどの快適性を求められる製品に向いています。

硬度を考慮することで、製品の特性や用途に合った素材を選択することができます。例えば、スポーツシューズのソールには硬度の高いMCナイロンが使われることで、安定した歩行感を提供します。一方、ウレタンはクッション性に優れているため、座面に使用されることが多いです。

適材適所の考え方を大切にし、硬度に着目してMCナイロンとウレタンを使い分けることで、製品の品質や性能を向上させることができます。

ウレタンの耐久性とメンテナンス

適切な素材を適切な場所に使用することは、製品や施設の耐久性とメンテナンスにおいて重要です。MCナイロンとウレタンは、硬度が異なるため、使い分けることが大切です。例えば、ウレタンは柔らかく伸縮性がありますが、MCナイロンはより硬く強度があります。この違いを理解することで、製品や施設の使用状況や耐久性を考慮して素材を選択できます。たとえば、ウレタンはクッション性が高く、座席やクッション材などに適しています。一方、MCナイロンは機械部品や歯車などに適しています。適切な素材を選ぶことで、製品や施設の性能や寿命を向上させることができます。

キャスターの素材選び

キャスターに求められる性能

適材適所!MCナイロンとウレタンを使い分けるコツは、硬度を考慮することが重要です。硬度は材料の柔軟性や耐久性に影響を与えます。例えば、MCナイロンは耐摩耗性に優れ、潤滑性が高いため、高い摩擦や負荷がかかる環境に適しています。一方、ウレタンは衝撃吸収性に優れ、静音性があります。そのため、振動を吸収したり、騒音を抑える役割に適しています。

特定の環境や用途に応じて、MCナイロンとウレタンを適切に使い分けることで、キャスターの性能を最大限に引き出すことが可能です。硬度を適切に選ぶことで、耐久性や機能性を向上させることができます。適材適所の考え方を大切にし、使い分けるコツをマスターすることで、キャスターの性能向上につながることを覚えておきましょう。

MCナイロンとウレタンのキャスターへの適用

MCナイロンとウレタンは、異なる硬度を持つ素材であり、それぞれの適正な用途があります。まず、MCナイロンは、ウレタンよりも硬度が高く、耐摩耗性や強度に優れています。このため、重い荷物を運ぶ場面や機械機器などに使用されることが多いです。一方、ウレタンは柔らかくて静音性に優れており、床を傷つけにくい特性があります。例えば、オフィスチェアや軽い台車などに適しています。

したがって、適材適所の考え方を念頭に置いて、MCナイロンとウレタンを使い分けることが重要です。硬度や特性に合わせて使い分けることで、キャスターの性能を最大限に引き出すことができます。それぞれの素材が持つ特性を理解し、使い分けることで、長持ちするキャスターを選ぶことができます。

使用シーンに応じたキャスター素材の選定

MCナイロンとウレタンは、異なる硬度や特性を持つ素材です。適切な使い分けをすることで最適な結果を得ることができます。例えば、MCナイロンは耐摩耗性に優れており、機械部品や歯車などの耐久性が求められる部分に適しています。一方、ウレタンは衝撃吸収性に優れており、車輪や台車などの衝撃がかかる部分に適しています。

硬度を考慮する際には、使用シーンや必要な性能に合わせて適切な素材を選定することが重要です。MCナイロンとウレタンの適材適所の使い分けをマスターすることで、製品の性能や耐久性を向上させることができます。

プラスチック製品の適切な使用方法

プラスチック製品の一般的な使用上の注意

MCナイロンとウレタンは、異なる硬度を持つプラスチック製品です。機械部品や工業製品などさまざまな用途で使用されていますが、適切な使い分けが重要です。

まず、MCナイロンは高い機械的強度や耐摩耗性を持ち、耐油性にも優れています。そのため、高負荷や高摩耗が予想される環境での使用に適しています。一方、ウレタンは柔らかく、衝撃吸収性に優れています。このため、衝撃を緩和する必要がある場面での使用が適しています。

例えば、機械部品の摩耗が激しい箇所にはMCナイロンを使用し、衝撃を和らげる必要がある場所にはウレタンを活用することで、効率的にプラスチック製品を選定できます。硬度を考慮してMCナイロンとウレタンを使い分けることで、製品の性能向上や寿命延長につながります。

MCナイロンとウレタン製品の取り扱い

適材適所! 硬度を考慮して MCナイロンとウレタンを使い分けるコツ

MCナイロンとウレタンはどちらも重要な素材ですが、使い分ける際には硬度を考慮することが重要です。例えば、MCナイロンは耐摩耗性に優れ、歯車や軸受けなどの部品に適しています。一方、ウレタンは柔らかく衝撃吸収性に優れており、クッション材やスポーツ用品に適しています。

硬度の違いによって、それぞれの素材が異なる用途に向いていることがわかります。MCナイロンは耐久性が求められる部品に、ウレタンは衝撃を和らげる役割が必要な製品に適しています。適材適所を考えて素材を選択することで、製品の性能向上や耐久性を高めることができます。

自動車用接着剤の選び方

自動車用接着剤の基礎知識

MCナイロンとウレタンは、硬度を考慮して使い分けることが重要です。例えば、MCナイロンは硬度が高くて耐摩耗性に優れています。これは、高い摩擦や強い衝撃がかかる部品に適しています。一方、ウレタンは柔軟性があり、衝撃を吸収する性質が特徴です。そのため、振動を吸収する部品に適しています。適材適所を考えることで、製品の性能や耐久性を向上させることができます。硬度の違いによって、それぞれの素材が持つ特性を活かすことが大切です。品質向上やコスト削減につながるため、素材の選定は慎重に行うことが重要です。

MCナイロンやウレタンの接着に適した製品

MCナイロンやウレタンを使い分ける際には、硬度をしっかりと考慮することがポイントです。例えば、MCナイロンは硬度が高く、強度があります。これに対して、ウレタンは柔軟性がありますが、硬度は低い特徴があります。

つまり、接着剤や製品を選ぶ際には、使用する材料の硬度に合わせて適切なものを選ぶことが重要です。例えば、MCナイロン同士を接着する場合は、硬い接着剤が適しています。一方、ウレタン同士を接着する際には、柔らかい接着剤が適しています。

このように、材料の硬度を考慮して適材適所に接着剤や製品を使い分けることで、より効果的な接着が可能となります。

接着剤の選定基準と使用方法

MCナイロンとウレタンは、用途や硬度を考慮して使い分けることが重要です。例えば、耐摩耗性や耐油性が必要な場合はMCナイロンを選択すると良いでしょう。一方で、弾力性や耐候性が必要な場合はウレタンを選ぶことが適しています。

MCナイロンは自動車部品や機械部品に使われることが一般的であり、その硬度は比較的高いです。一方、ウレタンは靴のソールやクッション材料として広く利用されており、柔軟性があります。

ですから、材料選定の際には使用する環境や要件に合わせて硬度を考慮し、MCナイロンとウレタンを適材適所に使い分けることが大切です。そのように適切に選定することで製品の性能や耐久性を向上させることができます。

樹脂素材の特性と適応範囲の理解

様々な樹脂素材とその特性

適材適所!MCナイロンとウレタンを使い分けるコツは、素材の硬度を考慮することが重要です。MCナイロンは比較的硬い素材で、耐摩耗性に優れています。これは、高い強度と剛性を必要とする部品に適しています。一方、ウレタンは柔軟性があり、衝撃吸収性に優れています。このため、振動を吸収する部品やクッション性が必要な部分に適しています。

例えば、自動車の部品製造において、MCナイロンはエンジン部品や歯車などの耐久性が求められる部位に使用されます。一方、ウレタンはシートやステアリングホイールなど、快適性や振動吸収が必要な部品に使用されます。

適切な素材を選択することで、製品の性能や耐久性を向上させることができます。硬度を考慮してMCナイロンとウレタンを使い分けることで、最適な部品を製造するコツが身につきます。

MCナイロンとウレタンの比較

MCナイロンとウレタンは、硬度を考慮して使い分けることが重要です。MCナイロンは強い弾性と靭性があり、耐摩耗性に優れています。一方、ウレタンは柔らかくて耐衝撃性に優れ、クッション性が高い特徴があります。

例えば、自動車部品の製造では、エンジンマウントにはMCナイロンを使用することで、振動を吸収し耐久性を確保します。一方、シートクッションにはウレタンが使われ、乗り心地を向上させます。

したがって、用途や必要な性質によってMCナイロンとウレタンを使い分けることで、製品の品質や性能を向上させることができます。硬度を考慮して適材適所に使うことで、効率的で優れた製品を生み出すことができるのです。

硬度に基づく樹脂素材の選択基準

樹脂素材を選ぶ際に重要な要素の一つが硬度です。硬度に基づいて、MCナイロンとウレタンを使い分けることがポイントです。例えば、MCナイロンは強度が高く、耐摩耗性に優れています。このため、機械部品や歯車などの耐久性が求められる部品に適しています。

一方、ウレタンは柔軟性に優れており、衝撃を吸収する性質があります。このため、クッション材や衝撃吸収部品に適しています。硬度を考慮して使い分けることで、それぞれの素材の特性を最大限に活かすことができます。

要するに、MCナイロンとウレタンは用途に応じて使い分けることで、より効果的に機能を発揮することができます。硬度を考慮した適切な素材選択が重要です。

樹脂素材の適用範囲の広さ

MCナイロンとウレタンは、様々な用途に使われる素材です。どちらも優れた特性を持っていますが、硬度を考慮することが重要です。例えば、MCナイロンは強靭で耐摩耗性に優れており、機械部品や歯車などの耐久性が求められる部位に向いています。一方、ウレタンは柔軟性や衝撃吸収性に優れており、クッション材やシーリング材として活躍します。

例えば、自転車のチェーンにはMCナイロンが使われ、履物のソールにはウレタンが採用されています。適切な硬度の素材を使い分けることで、耐久性や快適性を向上させることができます。硬度を考慮してMCナイロンとウレタンを使い分けるコツを押さえることで、製品の性能を最大限に引き出すことができます。

MCナイロンとウレタンの使い分けのコツ

硬度を考慮した使い分けの基本

MCナイロンとウレタンは、硬度によって使い分けることが重要です。例えば、MCナイロンは硬度が高く、耐摩耗性が高いので、歯車や軸受などの耐久性を求められる部品に適しています。一方、ウレタンは柔らかくて弾力性があり、衝撃吸収性に優れています。スプリングやクッションなどに適しています。そのため、使う部品や製品の用途によって、硬度を考慮してMCナイロンとウレタンを使い分けることが大切です。適材適所を心掛けることで、製品の性能や耐久性を向上させることができます。硬度の違いを理解して、最適な素材を選ぶことが重要です。

環境や用途に応じた素材選び

硬度を考慮してMCナイロンとウレタンを使い分ける際に重要なポイントは、適材適所を見極めることです。例えば、MCナイロンは耐摩耗性や強度に優れており、機械部品や歯車などの耐久性が求められる部位に適しています。一方、ウレタンは衝撃吸収性に優れており、クッション材やシートなどの柔軟性が必要な部位に適しています。

例えば、輸送機器のギア部分にはMCナイロンが適しています。これは、ギアが頻繁に摩擦や負荷を受けるため、耐摩耗性や強度が求められるためです。一方で、屋外用のクッション材などの部位にはウレタンが適しています。これは、衝撃吸収性があり、長期間使用しても劣化しにくいためです。

つまり、硬度を考慮して適材適所にMCナイロンとウレタンを使い分けることで、製品の耐久性や機能性を高めることができます。

長期的な視点での素材選びのポイント

素材選びは製品の性能や耐久性に直結する重要なポイントです。特にMCナイロンとウレタンは、硬度が異なるため、使い分けることが重要です。例えば、MCナイロンは硬度が高く、強度や耐摩耗性に優れています。これに対して、ウレタンは柔軟性があり、衝撃吸収性に優れています。

硬度を考慮して素材を選ぶことで、製品の用途や要件に合わせた最適な素材を選ぶことができます。これにより、製品の性能向上や耐久性の向上につながります。適材適所の考え方を取り入れることで、製品の品質向上につながるだけでなく、コスト削減や効率改善にもつながることが期待されます。

まとめ

MCナイロンとウレタンは、それぞれ異なる硬度を持ち、特定の用途に適しています。適切な素材を選ぶことで、製品の性能を最大限に引き出すことが可能です。また、素材の選択によって製品の耐久性や耐摩耗性を向上させることができます。ウレタンは柔らかい素材であり、衝撃を吸収する性質があります。一方、MCナイロンは硬度が高く、耐摩耗性に優れています。これらの特性を理解し、適材適所の原則に基づいて素材を選定することが重要です。

MCナイロンとウレタン、硬度の違いとは?工業向け材料ガイド

MCナイロンとウレタン、硬度の違いについて知っていますか?これらの工業向け材料は、様々な用途に使用されており、その違いを理解することは重要です。MCナイロンとウレタンはそれぞれ異なる硬度を持ち、それが製品や部品の性能に影響を与えます。このガイドでは、MCナイロンとウレタンの硬度の違いに焦点を当て、それぞれの特性や使い分けについて詳しく説明します。工業向け材料に関心がある方や製品開発に携わる方々にとって、貴重な情報となることでしょう。硬度による違いを理解して、製品の品質向上や適切な用途選定に役立ててみてください。

ゴムとは:基本的な選び方と特性

ゴムの種類と一般的な用途

MCナイロンとウレタンは、工業製品や材料として広く使われていますが、それぞれの硬度には大きな違いがあります。MCナイロンは比較的硬く、ウレタンは柔らかい特徴があります。

MCナイロンは機械部品や歯車などの耐摩耗性が必要な場所に使用されます。一方、ウレタンはクッション性や衝撃吸収性に優れており、座席やクッション材などに適しています。

例えば、自動車のベルトやギアにはMCナイロンが使われ、ソファやマットレスにはウレタンが使用されています。このように、それぞれの硬度の違いによって異なる用途に活用されています。硬度の違いを理解することで、適切な材料を選択し、製品の性能を向上させることができます。

ゴムの基本的な特性

MCナイロンとウレタンは、工業向けの材料として広く使われています。この二つの材料の中でも特に注目されるのが、硬度の違いです。MCナイロンは硬度が高いため、摩擦に強く、耐摩耗性に優れています。一方、ウレタンは柔軟性があり、衝撃吸収性に優れています。

例えば、MCナイロンは機械部品や軸受けなどの高摩耗部品に使用されます。一方、ウレタンはクッション材やシール材として広く利用されています。硬度の違いにより、それぞれの材料が異なる用途に適しています。

したがって、使用する環境や要求される性能に応じて、MCナイロンとウレタンの適切な選択が重要です。両者の特性を理解し、適切に活用することで、製品の耐久性や性能を向上させることができます。

産業用ゴムの選び方

MCナイロンとウレタン、硬度の違いとは?工業向け材料ガイド

ウレタンとMCナイロンは、産業用材料として広く使用されています。両者の最も大きな違いは硬度です。ウレタンは柔らかい素材で、クッション性が高く、衝撃を吸収する特性があります。一方、MCナイロンは硬い素材で、優れた耐摩耗性と強度を持っています。

例えば、ウレタンは緩衝材やシーリング材として使用されることが多く、スポンジ状の製品や靴のソールなどにも利用されます。一方、MCナイロンは歯車やベアリングなどの耐摩耗性が求められる部品に適しています。

したがって、使用する環境や目的に応じて、ウレタンとMCナイロンを適切に選択することが重要です。硬度の違いを理解し、材料の特性を活かすことで、製品の性能向上や耐久性の向上につながるでしょう。

ウレタンゴムの特性

ウレタンゴムの硬度とは

MCナイロンとウレタンは、工業向けの材料として広く使われていますが、その硬度には違いがあります。ウレタンは比較的柔らかく、弾力性があります。一方、MCナイロンは硬く、強靭な特性を持っています。例えば、ウレタンはクッション性が高く、衝撃を吸収するのに適しています。一方、MCナイロンは耐摩耗性に優れており、機械部品などの耐久性が求められる場面で重宝されます。

硬度の違いは、それぞれの素材が持つ特性や用途に適した材料を選ぶ上で重要です。ウレタンはおおむね軽い荷重や衝撃を吸収する用途に向いている一方、MCナイロンは耐久性が求められる環境に適しています。工業向け材料として、素材の硬度を理解することは製品の性能向上や効率化につながる重要な要素です。

ウレタンゴムの用途とメリット

MCナイロンとウレタンは工業向けの材料として使われることがあります。この2つの材料の間には硬度の違いがあります。MCナイロンは非常に硬く、耐摩耗性に優れています。一方、ウレタンは柔らかく、衝撃吸収性に優れています。例えば、MCナイロンは機械部品やベアリングなどに使用されることが多く、その堅牢さが求められる場面で活躍します。一方、ウレタンはクッション材や緩衝材として使用され、衝撃を吸収する役割を果たします。工業製品の開発や製造において、硬度の違いを理解することは重要です。硬度が異なるため、それぞれの材料が異なる用途で活躍するのです。MCナイロンとウレタンの使い分けが製品の性能向上や効率化につながることもあります。

ウレタンゴムの限界と注意点

MCナイロンとウレタンは、工業向けの材料として広く使用されています。これらの素材の中で、硬度の違いが重要なポイントとなります。MCナイロンは熱可塑性樹脂で、繊維強化プラスチックの一種です。一方、ウレタンは弾性体で、柔軟性があります。

例えば、MCナイロンは硬度が高く、強度や耐摩耗性に優れています。これに対して、ウレタンは柔らかく、衝撃吸収性に優れています。つまり、硬度の違いによって、それぞれの材料の適用範囲や特性が異なることが分かります。

したがって、使用する環境や目的に合わせて、MCナイロンかウレタンかを選択することが重要です。硬度の違いを理解することで、材料の特性を最大限に活かすことができます。MCナイロンとウレタン、それぞれの素材の特長を理解し、適切に活用していきましょう。

MCナイロンの概要と特性

MCナイロンの硬度について

MCナイロンとウレタンは、工業向けの重要な材料です。MCナイロンは硬度が高く、耐摩耗性に優れています。一方、ウレタンは弾性があり、衝撃吸収性に優れています。例えば、自動車部品の摩擦部分にはMCナイロンが使われ、耐久性が求められる環境に適しています。一方、ウレタンはクッション性が高く、靴のソールやクッション材料として使用されています。

MCナイロンとウレタンの硬度の違いは、異なる用途に適した特性を持っていることを示しています。工業製品の設計や材料選定において、硬度の違いを理解することは重要です。MCナイロンとウレタンはそれぞれの特性を活かすことで、製品の性能を最適化することができます。工業分野において、材料の硬度は製品の品質や耐久性に直結する重要な要素となります。

MCナイロンの利点と用途

MCナイロンとウレタンは、工業向けの重要な材料です。MCナイロンは硬度が高く、耐摩耗性に優れています。これは、機械部品や歯車などの高い耐久性が必要な製品に適しています。一方、ウレタンは柔軟性があり、衝撃吸収性に優れています。そのため、クッション材や衝撃を吸収する部品に使用されます。

例えば、自動車のバッシュプレートにはMCナイロンが使用されることが多く、その高い硬度によって耐久性が確保されています。一方、スポーツ用具などでは、ウレタンが使用され、衝撃を緩和し安全性を高めています。

したがって、使用する製品や部品の要件に合わせてMCナイロンかウレタンかを選択することが重要です。硬度と耐久性、柔軟性と衝撃吸収性の違いを理解することで、適切な材料を選定し、製品の性能向上につなげることができます。

MCナイロンの制約と取り扱い

MCナイロンとウレタンの硬度には重要な違いがあります。MCナイロンは硬さが高く、耐摩耗性に優れているため、歯車や軸受などの部品に広く使用されています。一方、ウレタンは柔らかさと弾力性が特徴であり、緩衝材やシール材などに適しています。例えば、MCナイロンは機械部品の耐久性を重視する場合に適しており、ウレタンは衝撃吸収性が必要な場面で重要な役割を果たします。したがって、用途や要件に応じて適切な材料を選択することが重要です。MCナイロンとウレタンはそれぞれの特性を活かしてさまざまな産業で重要な役割を果たしています。

ウレタンゴムとMCナイロンの比較

硬度におけるウレタンゴムとMCナイロンの違い

MCナイロンとウレタンの硬度には違いがあります。まず、MCナイロンは硬く、耐摩耗性に優れています。一方、ウレタンは柔らかく、衝撃吸収性に優れています。例えば、MCナイロンは機械部品や歯車などの耐久性が求められる部分に使用されます。一方、ウレタンはクッション材や衝撃を吸収する部品に適しています。結論として、硬度に関してはMCナイロンとウレタンは異なる特性を持ち、用途に合わせて適切に選択することが重要です。

耐久性と耐摩耗性の比較

MCナイロンとウレタンは、工業向けの材料としてよく使われています。これらの素材の大きな違いの1つは硬度です。MCナイロンは硬度が高く、耐久性に優れています。一方、ウレタンは硬度が低く、柔らかさがありますが、それでも耐摩耗性に優れています。

例えば、自動車の部品や機械部品など、摩擦や負荷がかかる環境ではMCナイロンが適しています。一方、衝撃や振動が多い場面ではウレタンが適しています。硬度の違いを理解することで、適切な材料を選択し、製品の性能を最適化することができます。

したがって、使用する環境や条件に応じて、MCナイロンとウレタンの違いを理解することが重要です。硬度が異なることでそれぞれの素材の特性が生かされ、製品の耐久性や性能が向上します。

コストと性能のバランス

MCナイロンとウレタンは、工業製品の作成において重要な材料ですが、その硬度には大きな違いがあります。MCナイロンは硬く、耐摩耗性が高いため、歯車や軸受などの耐久性が求められる部品に使用されます。一方、ウレタンは柔軟で弾力性があり、衝撃を吸収する性質があります。例えば、クッション材やシール材として幅広く利用されています。

このように、MCナイロンとウレタンはそれぞれ特性が異なるため、用途に合わせて適切な材料を選択することが重要です。例えば、高い耐久性が求められる場合はMCナイロンを選択し、衝撃吸収性が必要な場合はウレタンを使用することが適しています。製品の性能を最大限に引き出すために、材料の選択には注意が必要です。

キャスターの素材選びと適用

キャスター用途に適した素材の選び方

MCナイロンとウレタンは、キャスター用途において重要な素材です。これらの素材の硬度には大きな違いがあります。MCナイロンは比較的硬く、強度が高いため、機械的なストレスに強い特性があります。一方、ウレタンは柔らかさがあり、衝撃吸収性に優れています。

例えば、MCナイロンは倉庫や工場などでの移動が頻繁に行われる環境に適しています。一方、ウレタンは静音性が高く、床面を傷つけにくいため、オフィスやホテルなどの繊細な床面に適しています。

そのため、使い方や環境に合わせてMCナイロンかウレタンかを選ぶことが重要です。キャスターの性能や耐久性を考える際に、硬度の違いを理解することで、最適な素材を選ぶことができます。

ウレタンゴムキャスターの特徴

MCナイロンとウレタンは、両方とも工業向けの重要な材料ですが、硬度には違いがあります。MCナイロンは比較的硬く、耐摩耗性に優れています。これは、機械部品や歯車などの耐久性が必要なアプリケーションに適しています。一方、ウレタンは柔らかくて弾力性があり、衝撃を吸収する能力があります。この特性は、輸送機器や家具など、衝撃吸収が必要な製品に適しています。

例えば、MCナイロンは自動車の歯車や機械部品に使われ、その硬度と耐久性が重要です。一方、ウレタンは家具のキャスターや輸送機器のタイヤに使用され、衝撃を吸収することで安定性を保ちます。

したがって、用途や条件によって適した材料を選択することが重要です。硬度の違いを理解することで、製品の性能や耐久性を向上させることができます。

MCナイロンキャスターの特徴

MCナイロンとウレタン、硬度の違いとは?工業向け材料ガイド

MCナイロンとウレタンは、工業用途でよく使用される素材です。硬度の違いを理解することは重要です。MCナイロンはウレタンよりも硬い素材であり、強度や耐摩耗性に優れています。例えば、MCナイロンキャスターは倉庫や工場などで広く使用されており、重い貨物を運搬するのに適しています。

一方、ウレタンは柔らかく弾性があり、衝撃吸収性に優れています。例えば、ウレタン製品はクッション性が高く、座椅子やクッション材などに使用されます。

したがって、用途や要件に合わせて適切な素材を選択することが重要です。硬度の違いを理解することで、より効率的かつ適切な素材の選択が可能となります。

ゴムと樹脂の接着方法

接着剤の種類と選び方

MCナイロンとウレタンは、工業向け材料で広く使用されていますが、その硬度の違いについて知識を持っていることは重要です。MCナイロンは硬度が高く、強度や耐摩耗性に優れています。一方、ウレタンは柔軟性があり、衝撃吸収性に優れています。

例えば、自動車部品において、MCナイロンはエンジンパーツや歯車などの耐久性が求められる部位に使用されます。一方、ウレタンはシートやバンパーなど、衝撃吸収性が必要な部位に適しています。

したがって、用途に応じて適切な材料を選択することが重要です。硬度の違いを理解し、材料の特性に合わせて適切に使い分けることで、製品の性能向上や耐久性の向上につながるでしょう。MCナイロンとウレタンの違いを理解し、工業製品の開発や製造に活かしましょう。

ゴムと樹脂の接着プロセス

MCナイロンとウレタンは、工業向け材料として広く使われていますが、その硬度には違いがあります。MCナイロンは硬度が高く、強靭で耐摩耗性に優れています。一方、ウレタンは柔軟性があり、衝撃吸収性に優れています。

MCナイロンは機械部品や軸受、歯車などの高摩耗部品に使用されることが多く、ウレタンはクッション材やシート、バンプストップなどに広く利用されています。

例えば、自動車のサスペンション部品にはウレタンが使用され、衝撃を吸収して乗り心地を向上させます。一方、歯車やベアリングなどの部品にはMCナイロンの硬度が求められることが多いです。

したがって、使用する環境や要件に合わせて、適切な硬度の材料を選択することが重要です。MCナイロンとウレタン、それぞれの特性を理解し、適切に活用することで、製品の性能向上や耐久性向上につながることが期待されます。

接着の強度向上のためのコツ

MCナイロンとウレタンは、工業向け材料として広く使われています。これらの材料の中で重要な違いの1つは、硬度です。MCナイロンは硬度が高く、表面が滑らかで耐摩耗性に優れています。一方、ウレタンは柔軟で弾力性があり、衝撃吸収性に優れています。例えば、MCナイロンは歯車や軸受けなどの高摩耗部品に適しています。一方、ウレタンはクッション材やシール材などに適しています。

したがって、使用する環境や目的によって適した材料を選択することが重要です。硬度によって材料の性能が変わるため、適切な選択が品質や耐久性の向上につながります。工業向け材料を選ぶ際には、MCナイロンとウレタンの硬度の違いを理解し、最適な素材を選択することが大切です。

まとめと実践ガイド

材料選びのチェックリスト

MCナイロンとウレタンは、工業向けの材料として広く使われています。その中でも、硬度の違いは重要なポイントです。MCナイロンは硬度が高く、ウレタンは柔らかい特性を持っています。例えば、機械部品や歯車などの耐摩耗性や強度が求められる部品にはMCナイロンが適しています。一方、クッション材やパッキンなどの柔軟性が必要な部品にはウレタンが適しています。

このように、材料の硬度は使用する場面や目的によって適切な選択が必要です。MCナイロンとウレタンの違いを理解し、適切な材料選びをすることで、製品の性能や耐久性を向上させることができます。工業向け材料を選ぶ際には、硬度だけでなくその他の特性も考慮し、使い勝手や効率性を最大限に引き出すことが大切です。

ケーススタディ:産業用途での適用例

MCナイロンとウレタンは、工業向け材料として幅広く使われています。両者の主な違いは硬度にあります。MCナイロンは比較的硬く、強度や耐摩耗性に優れています。一方、ウレタンは柔軟性に優れ、衝撃吸収能力が高い特性があります。たとえば、機械部品や歯車などの高耐久性を求められる部分にはMCナイロンが適しています。一方、クッション材や靴底などの衝撃吸収が必要な部分にはウレタンが適しています。どちらの材料も特性を活かした適切な用途で使用されることで、製品の性能や耐久性を向上させることができます。したがって、MCナイロンとウレタンの適切な選択は、製品開発や製造において重要な要素となります。

よくある質問への回答

MCナイロンとウレタンは、工業向け材料として広く使われていますが、その硬度には違いがあります。MCナイロンはウレタンより硬い素材であり、強度や耐摩耗性に優れています。例えば、機械部品や歯車のような高い耐久性が必要な場面でMCナイロンが使用されます。

一方、ウレタンは柔軟性に優れており、衝撃や振動を吸収する性質があります。シートクッションや靴底、緩衝材など、クッション性や快適さが求められる製品に広く使用されています。

したがって、用途に応じてMCナイロンかウレタンかを選択することが重要です。硬度の違いを理解し、素材の特性を活かすことで、製品の性能向上や耐久性の向上につながります。MCナイロンとウレタン、それぞれの特性を理解して適切に活用しましょう。

まとめ

MCナイロンとウレタンは、工業向けの材料として広く使用されています。これらの素材は硬度において異なる特性を持っています。MCナイロンは耐摩耗性に優れており、機械部品や軸受けなどの高負荷部品として使用されています。一方、ウレタンは柔らかさと耐衝撃性を兼ね備えており、クッション材や衝撃吸収材として利用されています。これらの材料はそれぞれの特性を活かして、工業製品や機械部品の製造に活用されています。

精密機器に最適!MCナイロンガイドレールの特性と適用例

精密機器の製造や機械設計において、耐摩耗性や耐摩損性、高い精度などの要求が高まる中、MCナイロンガイドレールの存在が注目を浴びています。この特殊な素材は、その特性により多くの産業分野で広く活用されており、その適用例も増え続けています。

MCナイロンガイドレールがなぜ精密機器に最適なのか、その特性や利点について詳しく紹介していきます。また、実際の適用例や成功事例なども掘り下げていきますので、これからMCナイロンガイドレールを活用したい方や興味がある方にとって、貴重な情報が盛りだくさんとなっています。さあ、精密機器の世界に躍り出る一歩を踏み出してみませんか?

MCナイロンガイドレールとは

MCナイロンガイドレールの定義

精密機器の分野では、MCナイロンガイドレールが高い評価を受けています。その理由は、MCナイロンが持つ摩擦係数の低さと優れた耐摩耗性にあります。例えば、自動販売機の稼働部分やプリンターの紙送りローラーに使用される際、素材が滑りやすく、かつ長時間にわたって劣化しにくいため、安定した動作を実現します。また、重量が軽いため、設備の動力消費も抑えることができ、省エネにも寄与するのです。これらの特性から、精密性が求められる多くの産業で、MCナイロンガイドレールはその適用例を広げており、確かな技術革新の一翼を担っています。最終的には、耐摩耗性と低摩擦の特性を生かしたMCナイロンガイドレールの利用は、機器の効率化及び長寿命化に寄与しています。

MCナイロンの基本的な特性

MCナイロンガイドレールは、その耐摩耗性と自己潤滑性により、精密機器に最適であると言えます。なぜなら、精密機器では部品の微細な動きと精度が要求され、それを維持するためにガイドレールの性能が重要になるからです。MCナイロンは、摩擦係数が低く、機器のスムーズな動作を支援します。さらに、耐久性があり、長期間にわたって安定した性能を保つことができるのです。

具体例として、精密計測機器や半導体製造装置などでの使用が挙げられます。これらの機器では、部品の摩擦や磨耗による微小なズレも許容されないため、MCナイロンのガイドレールが選ばれる傾向にあります。こうした機器でMCナイロンガイドレールを採用することで、精度の高い制御や長期間にわたる安定稼働が実現可能になります。

したがって、MCナイロンガイドレールは、その特性を活かして精密機器の性能向上に貢献することができると結論付けることができます。耐久性、自己潤滑性、低摩擦などの利点を備えており、精密性が求められる分野において、その適用例はますます増えていくことでしょう。

ガイドレールとしてのMCナイロンの利点

MCナイロンガイドレールは精密機器に最適です。その理由は、MCナイロンが優れた耐摩耗性、自己潤滑性、そして軽量性を備えているからです。これらの特性により、精密な動きが要求される装置内部での滑走部材として非常に適しています。例えば、半導体製造装置や自動機械内部でのガイドレールとして使用されることが多く、これらの環境ではMCナイロンガイドレールは安定した動きと長期間の耐久性を提供します。また、摩擦係数が低いため、装置の動作時におけるエネルギー損失を減らすことができ、効率的な運用が可能になります。さらに、潤滑剤を必要としない自己潤滑性は、メンテナンスの手間とコストを削減し、清潔な環境での使用にも最適です。以上のように、MCナイロンガイドレールはその特性を活かし、精密機器の性能を向上させるのに役立つことが結論づけられます。

MCナイロンの特性詳細

耐摩耗性と耐久性

MCナイロンガイドレールは精密機器に最適な素材であると結論付けることができます。この理由は、MCナイロンが持つ優れた耐摩耗性と耐久性にあります。例えば、工作機械や半導体製造装置などのガイド部分に使用された場合、摩擦が少なく滑りが良いため、機器の精度を損なうことなく安定した動作が期待できます。また、MCナイロンは金属と比べて軽量であり、機器の省エネルギー化にも寄与します。さらに、耐薬品性や耐水性も高いため、化学的に過酷な環境下でもその性能を維持します。このような特性から、MCナイロンガイドレールは精密機器の部品としての適用例が広がっており、その利点は再び耐摩耗性と耐久性に帰結します。

耐熱性と耐薬品性

MCナイロンガイドレールは、精密機器に最適な素材です。その理由は、優れた耐熱性と耐薬品性にあります。これらの特性により、MCナイロンは高温や化学薬品の影響を受けやすい環境でも安定した性能を保ちます。例を挙げると、半導体製造装置や食品加工機械において、これらのガイドレールは滑りの良さと耐摩耗性を発揮し、精密な動きが要求される機械の部品として使用されています。このような産業機械分野での具体例は、MCナイロンがいかに信頼性が高く、幅広い用途に適しているかを示しています。最終的に、耐熱性と耐薬品性を兼ね備えたMCナイロンガイドレールは、様々な精密機器にとって最良の選択肢と言えるでしょう。

MCナイロンの物理的・機械的特性

MCナイロンガイドレールは精密機器に最適な素材として注目されています。この素材は優れた耐摩耗性と自己潤滑性を持ち合わせており、摩擦によるダメージから機器を保護することができます。例えば、精密な動きが必要な印刷機器や自動車のアセンブリラインにおいて、MCナイロン製のガイドレールは滑らかな動きを提供し、効率的な作業を実現します。また、耐薬品性や寸法の安定性も高く、切削加工によって緻密な形状に加工できるため、複雑な設計にも対応可能です。これらの特性から、MCナイロンガイドレールは多岐にわたる産業で利用され、その適用例は日々増加しています。最終的に、耐久性と機能性を要求される環境で、MCナイロンは他の素材に比べて顕著な利点を提供し続けるでしょう。

エンジニアリングプラスチックの選び方

精密機器に適したプラスチックの選定基準

精密機器の部品として最適な素材の一つにMCナイロンガイドレールが挙げられます。その理由は、高い耐摩耗性と自己潤滑性があり、摩擦を大幅に減少させることができるためです。例として、自動販売機の硬貨の受け入れ部分やATMの紙幣の搬送部分などに使用されています。これらの部分は頻繁に動作し、精度が要求されるため、MCナイロンガイドレールの様な素材が求められます。摩擦に強く、かつ滑りやすい特性のおかげで、故障の頻度を減らし、メンテナンスコストを下げる効果が期待できます。以上のような特性があるため、MCナイロンガイドレールは精密機器に適用されることが多いのです。

MCナイロンと他のエンジニアリングプラスチックとの比較

精密機器製造における部品の選択は、最終製品の品質に直結する重要な判断です。その中でもMCナイロンガイドレールは、独自の特性を活かして様々な場面で優れた性能を発揮します。MCナイロンは、摩擦係数が低く耐久性にも優れ、潤滑油なしでも滑らかな動きを実現できるため、長期にわたって安定した運用が可能です。この特性は、繊細な動きを要求される精密機器の部品には理想的な材料です。例えば、半導体製造装置や医療機器などに使用されることが多く、精度の高い位置決めや静音性が求められる環境でもその価値を発揮します。MCナイロンガイドレールは、そうした特定のニーズに適応し、機能性と経済性のバランスを取りながら信頼性の高い解決策を提供することを可能にします。そうした理由から、MCナイロンは多くの精密機器で選ばれ続ける材料となっています。

使用環境に応じたプラスチック選びのポイント

精密機器の製造や運用において、MCナイロン製のガイドレールは最適な素材となることが多いです。その理由は、MCナイロンが耐摩耗性や自己潤滑性に優れているため、長期にわたって安定した動作を保証するからです。例えば、工作機械のスライド部分や精密機器の部品搬送装置において、MCナイロンガイドレールは摩擦係数が低く、静粛性にも富んでいます。これにより、精細な調整が必要な機器の性能を最大限に引き出すことができます。また、耐薬品性や耐衝撃性も高く、多様な使用環境に適応することが可能です。さらに、金属レールと比較して軽量であり、機器の軽量化にも寄与します。これらの特性から、MCナイロンガイドレールは精密機器において重宝され、その需要は高まる一方です。結論として、耐久性、パフォーマンス、適応性の高いMCナイロンガイドレールは、精密機器分野における不可欠なコンポーネントと言えるでしょう。

プラスチック加工の基礎知識

MCナイロンの加工方法

MCナイロンガイドレールは精密機器に最適な部材として、その特性から幅広く利用されています。耐久性に優れ、摩擦係数が低いため、動作部分の精度維持に非常に有効です。例えば、半導体製造装置や精密測定機器において、部品のスムーズな動きと正確な位置決めが求められる際にMCナイロンガイドレールが選ばれます。さらに、耐薬品性や耐水性も高いため、化学的に過酷な環境下でもその性能を発揮します。これらの特性から、MCナイロンは工作機械の滑り部品や医療機器のコンポーネントとしても採用されています。まとめると、MCナイロンガイドレールは耐久性、低摩擦、耐薬品性といった利点を活かし、精密な動作が要求される多様な機器において、その性能を発揮することができると言えます。

加工時の注意点

精密機器の製造において、MCナイロン製のガイドレールはその優れた特性から、非常に重要な役割を果たしています。まず、摩擦係数が低く、耐摩耗性に優れているため、長期にわたる使用でも劣化しにくいという利点があります。また、金属と比較して軽量であり、振動や騒音を大幅に低減することができます。これらの特性は、精密性が求められる機器において、非常に有効です。

例えば、半導体の製造ラインや検査装置で用いられる場合、微細な位置決めが要求され、MCナイロンガイドレールの低摩擦と耐摩耗性は精度の維持に不可欠です。さらに、医療機器や食品加工機械など、衛生面での要求が厳しい場合にも、非腐食性のMCナイロンは適材です。

MCナイロンガイドレールの利点を最大限に生かすためには、加工時に注意が必要です。適切な切削条件を選定し、正確な加工が求められるため、経験豊富な技術者による精密な作業が求められます。こうして、精密機器の性能を支えるMCナイロンガイドレールは、さまざまな産業での適用事例が拡がりを見せているのです。

加工精度を高めるコツ

精密機器の製造にはMCナイロンガイドレールが欠かせません。このガイドレールは、耐摩耗性や自己潤滑性などの特性を持ち合わせ、高い精密性が求められる分野での使用に最適です。例えば、自動販売機やプリンターの紙送り部分など、小さな部品が正確に動かなければならない場面で、MCナイロンガイドレールはその優れた耐摩耗性によって長期にわたる安定した運用を可能にします。また、潤滑油を使うことなく滑らかな動きを保つ自己潤滑性も、メンテナンスの手間を省き、長期間にわたって精密な動作を保証するのに寄与しています。このように、MCナイロンガイドレールは、精密機器のパフォーマンスを向上させる重要な役割を果たしており、その適用例は多岐にわたります。結論として、MCナイロンガイドレールはその独特の特性により、多様な精密機器の信頼性と効率性を高めるのに不可欠なコンポーネントであると言えるでしょう。

精密機器の取り扱いとMCナイロンガイドレールの役割

精密機器におけるガイドレールの重要性

精密機器の製造において、MCナイロン製のガイドレールは、その摩擦特性や耐久性から非常に重要な役割を果たしています。MCナイロンは機械的強度が高く、また摩耗や衝撃に強いため、精密機器の部品として最適です。例えば、半導体製造装置や精密測定器において、部品の正確な移動が必要とされる場合、滑らかで安定した動きが求められます。ここでMCナイロンのガイドレールは、摩擦係数が低いためにスムーズな動作を実現し、精密な制御を可能にするのです。さらに、耐薬品性も優れているため、化学薬品を使用する環境での使用にも耐えられます。このようにMCナイロン製ガイドレールは、精密機器の正確性と長期にわたる安定した性能を保つために不可欠であり、様々な産業分野での応用が期待されます。

MCナイロンガイドレールの適用例

MCナイロンガイドレールは精密機器に最適な材質です。このガイドレールは耐摩耗性に優れ、摺動性も高いため、精密な動きが求められる機器には欠かせない部品となっています。たとえば、半導体製造装置や精密計測器に使用されており、これらの機器がスムーズかつ正確に動作することを支援しています。また、耐薬品性や防錆性の面でも優れており、化学薬品や湿度の高い環境下でも性能を維持します。これにより、長期にわたって安定した品質を維持することができ、特に精度が求められる医療機器などにも適しています。MCナイロンガイドレールのこれらの特性は、精密機器の性能と寿命を大きく向上させるため、非常に重要です。

取り扱い上の注意事項とメンテナンス

MCナイロンガイドレールは精密機器に最適な材料として多くの業界で採用されています。その理由は、その優れた耐久性、耐摩耗性、そして自己潤滑性にあります。具体的には、産業用ロボットのアームや精密測定機器の部品としての使用例が挙げられます。これらの機器では、微細な動きと高精度が求められるため、ガイドレールの品質が重要となります。

MCナイロン製のガイドレールは、金属のものと比較して摩擦係数が低く、潤滑油を必要とせずにスムーズな動きを実現します。これにより、メンテナンスの手間が削減され、長期にわたって安定した性能を保つことができます。さらに、耐薬品性や耐衝撃性に優れているため、化学薬品や衝撃が頻繁に生じる環境下でも使用することが可能です。

結論として、MCナイロンガイドレールは、その特性から精密機器の部品として理想的であり、その耐摩耗性と自己潤滑性により、特に保守が困難な状況下でも高い性能を発揮することが期待されます。これにより、機器の寿命を延ばし、運用コストを低減することが可能になります。

樹脂プレートの利用方法と特性

樹脂プレートとしてのMCナイロンの特徴

MCナイロンガイドレールは、精密機器に最適な樹脂プレートであり、優れた耐摩耗性や自己潤滑性を有しています。このため、精密な動きが必要とされる場所での使用に非常に適しており、機器のスムーズな動作と長期間のメンテナンスフリーを実現します。例えば、半導体製造装置や精密測定機器の部品として、摩擦や衝撃が頻繁に生じる環境下でも、MCナイロンガイドレールは安定した性能を維持します。また、寸法安定性や化学薬品に対する耐性も高く、様々な産業分野での採用が進んでいます。これらの特性により、精密機器の動作精度を向上させ、稼働率の向上にも寄与しています。MCナイロンガイドレールは、その耐久性や多様な機能性により、製造業をはじめとした多くの場面で信頼されています。

様々な産業での樹脂プレートの使用例

精密機器の製造および組立工程において、MCナイロンガイドレールは、その優れた特性により絶大なる信頼を受けています。耐摩耗性に優れ、潤滑油不要で使用できるため、清潔さが求められる環境での使用に最適です。たとえば、半導体製造装置や精密検査機器では、精密な動きと高い耐久性が必要不可欠であり、MCナイロン製のガイドレールは、これらの要件を満たす解決策として広く採用されています。

また、食品や医薬品の製造ラインでも、直接製品が触れる部分であるため、清潔さと安全性が保証される素材が要求されます。MCナイロンガイドレールは、これらの業界においても、その非毒性と耐薬品性の高さから選ばれています。

これらの例からもわかる通り、MCナイロンガイドレールは、さまざまな高要求環境においてその価値を発揮しており、これからも多くの産業で信頼され続けることでしょう。精密機器にとって、MCナイロンガイドレールは最適な選択肢と言えるのです。

MCナイロン樹脂プレートのカスタマイズ方法

MCナイロンガイドレールは、精密機器に最適な素材であると結論付けられます。その理由は、MCナイロンが持つ優れた耐摩耗性、自己潤滑性、そして耐薬品性にあります。これらの特性により、精密機器の滑らかな動きと長期間の安定した性能維持が可能となります。例えば、半導体製造装置や精密測定器の部品として利用される場合、MCナイロンガイドレールは、金属材料に比べて摩擦が少なく静かな運行が要求される環境においてその価値を発揮します。また、摩擦熱による部品の変形リスクも軽減することができます。これらの事例から明らかなように、MCナイロンガイドレールは高精度を要求される機器の信頼性を向上させる理想的な選択肢です。

MCナイロンガイドレールの将来性

技術革新とMCナイロンの進化

MCナイロンガイドレールは、精密機器に最適な材料です。これは、その優れた耐摩耗性、自己潤滑性、そして耐衝撃性によるものです。特に、機械部品の摺動面に使用されることが多く、長期にわたる安定した性能を提供します。例えば、半導体製造装置や精密機械の部品搬送用のガイドレールとして、このMCナイロンが使用されています。これらの応用例では、部品間の滑らかな動きが重要であり、MCナイロンガイドレールはその要求を満たします。さらに、重量が軽く、加工が容易であるという利点も、多くの産業での採用に貢献しています。結論として、MCナイロンガイドレールは、その特性を活かし、精密機器をはじめとする様々な分野での利用が増えており、これからも広範な応用が期待されています。

環境に優しい素材としての可能性

MCナイロンガイドレールは、精密機器に最適な素材であることが知られています。これは、その耐摩耗性、自己潤滑性、衝撃吸収性といった特性に起因します。例えば、半導体製造装置や自動車の組立ラインなどでは、部品の摩擦や衝撃を抑えることが極めて重要です。MCナイロン製のガイドレールはこれらの要求に応え、機器の精密な動きをサポートし、長期間にわたる安定した性能を保持します。それだけでなく、MCナイロンは金属に比べて軽量であり、エネルギー効率の向上にも寄与します。よって、耐久性と環境性能の観点からも、MCナイロンガイドレールは多岐にわたる産業での適用が期待されています。最終的に、この素材は精密機器の性能を高めるだけでなく、持続可能な社会の実現にも貢献するでしょう。

新たな応用分野における展望

精密機器の製造や運用には、MCナイロン製のガイドレールが非常に適しています。その理由は、MCナイロンは耐摩耗性や自己潤滑性が高く、精度の高い動作が要求される場面で優れた性能を発揮するからです。例えば、半導体製造装置や精密機械の位置決め機構などに組み込まれることが多いです。これらの装置では、ガイドレールが滑らかな動きを提供し、精密な操作が可能になることが求められます。MCナイロンガイドレールは、これらの要求を満たすことができ、耐久性も高いため、長期間にわたって安定した性能を維持します。したがって、精密機器への応用が推奨されるのです。このようにMCナイロンガイドレールは、精密機器の性能と信頼性を向上させる重要な役割を担うため、今後も幅広い分野での使用が期待されています。

まとめ

MCナイロンガイドレールは精密機器に最適な素材であり、耐摩耗性や耐油性に優れています。これにより、機器の長寿命化やメンテナンスのコスト削減につながります。さらに、自己潤滑性があり摺動抵抗が少ないため、機器の動作精度を高めることができます。また、磁気を発生しないため、精密測定機器や医療機器などの用途にも適しています。これらの特性から、MCナイロンガイドレールは様々な分野で幅広く活用されています。

UMCナイロンとは?MCナイロンとの比較と選び方のポイント

UMCナイロンとMCナイロン、どちらを選ぶべきか悩んだことはありませんか?素材の選択は製品の性能や耐久性に大きな影響を与える重要なポイントです。そこで今回は、「UMCナイロンとは?」というテーマで、UMCナイロンとMCナイロンの違いについて比較し、それぞれの選び方のポイントについてご紹介します。製品を選ぶ際の参考にしていただければ幸いです。UMCナイロンとMCナイロン、あなたに合った素材を見つけるお手伝いをさせてください。

UMCナイロンとは?

UMCナイロンの定義と基本情報

UMCナイロンは、ユニマイドワックスとコポリエステル樹脂から作られるナイロンの一種です。この素材は耐熱性、耐薬品性、耐油性に優れており、機械部品や自動車部品、電子部品などの製造に広く使われています。一方、MCナイロンは、モノマーの選択や製造方法が異なります。

UMCナイロンは、その優れた特性から高い価格設定となっていますが、その耐久性や安定性が求められる用途には非常に適しています。一方、MCナイロンは比較的低価格であり、一般的なプラスチック製品や衣料品などに広く利用されています。

製品を選ぶ際には、使用目的や要求される特性に合わせてUMCナイロンかMCナイロンかを選択する必要があります。それぞれの材料の適性を理解し、適切に選定することが重要です。

UMCナイロンの特徴と利点

UMCナイロンは、MCナイロンと比較して耐熱性や耐摩耗性に優れています。これは、UMCナイロンがモノマー単位中にメチレン橋を持つことに起因します。例えば、機械部品や自動車部品など、摩耗が激しい環境で使われる製品に適しています。さらに、UMCナイロンは高い機械的強度を持ち、耐油性や耐化学薬品性も優れています。そのため、様々な産業で幅広く使用されています。UMCナイロンを選ぶ際には、耐久性や耐摩耗性の要件に適しているか、必要な環境条件を満たしているかを確認することがポイントです。UMCナイロンは、その特性から幅広い用途に活躍する素材として注目されています。

UMCナイロンの用途と産業での活用

UMCナイロンは、新しい素材として注目されています。MCナイロンと比較すると、UMCナイロンは耐熱性や耐薬品性が高く、機械的強度も優れています。産業用途では、自動車部品や電気製品のケースなど多岐にわたり活用されています。例えば、自動車のエンジンパーツや電子機器のハウジングに使用されています。

UMCナイロンを選ぶ際のポイントは、耐熱性や耐薬品性が求められる環境で使用されるかどうかです。例えば、高温環境や化学薬品に触れる可能性がある場合には、UMCナイロンが適しています。その他にも耐摩耗性や加工性の面でも優れており、幅広い産業で利用されています。

UMCナイロンは、その優れた特性からさまざまな産業で重要な役割を果たしており、今後もさらなる発展が期待されています。

MCナイロンとの比較

MCナイロンとUMCナイロンの違い

UMCナイロンとMCナイロンは、両方ともナイロンの一種であるが、異なる特性を持っています。UMCナイロンは、より耐熱性に優れており、高温での利用に適しています。一方、MCナイロンは強靭さが特徴で、強度や耐久性に優れています。例えば、車の部品や工業製品など、高い強度が求められる用途にはMCナイロンが適しています。一方、エンジン周りや高温環境での利用を考える場合は、UMCナイロンが適しています。選び方のポイントは、使用用途に合った特性を理解し、適切に選択することが大切です。UMCナイロンとMCナイロンの違いを把握して、製品の性能向上や効率化に活かしましょう。

物理的性質の比較

UMCナイロンとは、MCナイロンと比較してどのような違いがあるのでしょうか?UMCナイロンは、MCナイロンよりも耐熱性や耐薬品性に優れています。例えば、高温の環境下でも変形しにくい特性があります。また、化学薬品に対する耐性も高く、耐久性に優れています。これらの特性から、自動車部品や電子機器など、さまざまな産業で幅広く使用されています。

一方、MCナイロンは比較的柔軟性が高く、摩擦や振動への耐性がある特性があります。このため、歯車や軸受など、機械部品に適しています。UMCナイロンとMCナイロンは、それぞれの特性によって異なる用途に適しています。製品を選ぶ際には、どのような環境や条件で使用するかを考慮し、適切な素材を選ぶことが重要です。

加工性と耐久性の比較

UMCナイロンとはどのような素材なのでしょうか?MCナイロンとの比較を通じて、選び方のポイントを見ていきましょう。UMCナイロンは、MCナイロンと比較して加工性が高く、耐久性も優れています。つまり、加工しやすく、しかも強度に優れているという点が特徴です。これにより、様々な製品や部品に利用されています。例えば、自動車部品や工業製品、スポーツ用具など幅広い分野で活用されています。加工性と耐久性が求められる製品や部品を作る際には、UMCナイロンの利用が適していると言えるでしょう。今後もさらなる発展が期待される素材です。

用途における適合性の比較

UMCナイロンとは、MCナイロンと比較して適合性がどう異なるのでしょうか。UMCナイロンは、耐摩耗性に優れており、熱にも強い特徴があります。一方、MCナイロンは耐摩耗性や耐熱性は劣るものの、柔軟性や加工性に優れています。例えば、UMCナイロンは自動車部品や機械部品に適しており、高温環境下での使用に向いています。一方、MCナイロンは歯車や軸受などの精密機器部品に適しています。選ぶ際には、使用用途や要件に合わせて適切なナイロンを選定することが重要です。UMCナイロンとMCナイロンを比較し、どちらがより適しているかを検討することで、製品の性能向上や耐久性確保につながるでしょう。

合成樹脂の選び方

ビニール・ポリエチレン・その他の合成樹脂の概要

UMCナイロンは、MCナイロンと比較して特定の性質を持っています。UMCナイロンは高い耐熱性や耐摩耗性を持ち、機械部品や自動車部品などの耐久性が求められる製品に広く使用されています。例えば、エンジン部品や歯車などがあります。また、MCナイロンと比較してUMCナイロンは製造コストが高く、加工が難しいという特徴があります。

UMCナイロンを選ぶ際のポイントは、使用目的に合った特性を適切に選択することが重要です。耐久性や温度耐性が必要な場合はUMCナイロンが適していますが、加工性やコストを考慮する場合は他の素材を選択することもあります。製品の要件や条件に応じて、最適な素材を選ぶことが大切です。UMCナイロンとMCナイロンの違いを理解し、適切な選択を行うことで製品の性能向上やコスト削減を実現できます。

各材料の特性と選択基準

UMCナイロンとは、MCナイロンと比較してどのような特性があるのでしょうか。UMCナイロンは高い耐摩耗性や耐熱性を持ち、機械的性質に優れています。それに対してMCナイロンは、潤滑性や耐薬品性が特徴です。このように、それぞれのナイロンには異なる特性があります。例えば、UMCナイロンは自動車部品や機械部品などの耐久性が重要な用途に適しています。一方、MCナイロンは軸受や歯車などの摩擦を抑制する必要がある場面で活躍します。選び方のポイントは、用途や必要な特性に応じて適切な材料を選択することが重要です。UMCナイロンとMCナイロンの比較を通じて、最適な選択を行いましょう。

環境への影響とサステナビリティ

UMCナイロンとは何でしょうか?MCナイロンとの比較と選び方のポイントをご紹介します。UMCナイロンは、MCナイロンと比べて耐久性に優れ、強度や耐熱性も高い特徴があります。例えば、自動車部品や工業製品などの用途に適しています。

MCナイロンは一般的なナイロンとしてよく知られていますが、UMCナイロンはさらに高性能であると言えます。特に熱に強く、耐薬品性にも優れています。これは、厳しい環境条件下で使用される製品において重要な要素となります。

UMCナイロンを選ぶ際のポイントは、使用する環境や耐久性の要求に合わせて適切な種類を選ぶことです。製品に求められる性能や耐久性に応じて、MCナイロンとUMCナイロンの違いを理解し、最適な材料を選択することが重要です。

MCナイロンの基礎知識

MCナイロンの製造プロセス

UMCナイロンとは、MCナイロンと比較して製造プロセスや特性が異なるナイロンの一種です。UMCナイロンは、高い強度と耐熱性を持ちながらも、軽量で耐摩耗性に優れています。MCナイロンとの主な違いは、UMCナイロンがより繊維間の結合が密なため、強度や耐摩耗性が向上している点です。

UMCナイロンは自動車部品や工業製品などに広く使用されており、特に耐久性が求められる環境で重宝されています。例えば、自動車のギアやエンジン部品、機械の歯車などに利用されています。

選び方のポイントとしては、使用目的や必要な特性に合わせて適切なグレードを選ぶことが重要です。また、製品の信頼性や品質、コスト面も考慮して選定することが大切です。UMCナイロンは、その優れた特性から幅広い産業分野で活用されており、適切な使い道を見つけることが重要です。

MCナイロンの物性と特性

UMCナイロンは、新しい素材であり、その特性や利点から注目を集めています。MCナイロンと比較すると、UMCナイロンは耐熱性や耐摩耗性に優れています。たとえば、自動車や機械部品などの耐久性が求められる分野では、UMCナイロンが選ばれることがあります。

さらに、UMCナイロンは化学的に安定しており、耐薬品性にも優れています。これは、化学工業や医療機器などの分野で重要な特性となります。また、電気絶縁性や摩擦係数の低さも特徴として挙げられます。

これらの特性から、UMCナイロンはさまざまな産業分野で幅広く利用されています。そのため、適切な用途に合わせて選ぶことが重要です。UMCナイロンの物性や特性を理解し、適切な選択をすることで、より効果的に活用することができるでしょう。

MCナイロンの種類とグレードの違い

UMCナイロンとは、素材の中でも特に耐熱性に優れたナイロンの一種です。一方、MCナイロンは比較的一般的なナイロンであり、UMCナイロンと比べると耐熱性が劣ります。例えば、高温で使用される部品や環境においては、UMCナイロンがより適しています。そのため、選ぶ際には使用する環境や条件に応じて、UMCナイロンかMCナイロンかを検討することが重要です。UMCナイロンは自動車部品や産業機械などの高温での使用に向いており、MCナイロンは一般的なプラスチック製品や日常用品によく使われています。このように、適した用途や環境に合わせて、UMCナイロンとMCナイロンを使い分けることで効果的な素材選択が可能となります。

MCナイロンのメーカーとグレード

主要メーカーの比較

UMCナイロンとMCナイロンは、どちらも機能性が高く、様々な産業で利用されています。UMCナイロンは耐熱性や耐摩耗性に優れており、エンジン部品や機械部品などの製造に適しています。一方、MCナイロンは剛性や強度に優れており、歯車やベアリングなどの部品に広く使用されています。選ぶ際のポイントは、用途に適した特性を持っているかどうかが重要です。例えば、高温環境で使用する部品にはUMCナイロンが適しています。

製品の比較を行う際には、それぞれの特性を理解し、具体的な使用用途に合わせて適切な素材を選択することが重要です。産業のニーズに合わせた適切なナイロンの選択は、製品の品質向上やコスト削減につながることが期待されます。UMCナイロンとMCナイロンの違いを把握し、適切に活用することで、製品開発や製造プロセスの向上に役立てることができます。

グレード別の特性と用途

UMCナイロンとは、MCナイロンと比べてどう異なるのでしょうか?UMCナイロンはMCナイロンと比較して、より耐久性が高く、熱や化学薬品に対する耐性が優れています。これは、機械部品や自動車部品など、厳しい環境下で使用される製品に適しています。一方、MCナイロンは比較的柔軟性が高く、摩擦や耐久性に優れています。

UMCナイロンを選ぶ際のポイントは、使用環境や必要な特性に合わせた選択が重要です。例えば、高い耐久性が求められる場合はUMCナイロンが適していますが、柔軟性が必要な場合はMCナイロンを選ぶと良いでしょう。

製品の目的や要件に応じて適切なナイロンを選択することで、製品の性能向上や耐久性が向上し、長期的な利用価値が高まります。UMCナイロンとMCナイロンの違いを理解し、適切な選択を行うことが重要です。

選択時の注意点とメーカー情報の活用方法

UMCナイロンとMCナイロン、どちらを選ぶべきか迷っている方も多いかもしれません。UMCナイロンは強度や耐久性に優れ、機械部品や自動車部品などの製造に向いています。一方、MCナイロンは摩擦特性に優れ、歯車やベアリングなどの部品に適しています。

選ぶ際のポイントは、使用用途によって異なります。例えば、高強度が求められる場合はUMCナイロンを選び、摩擦が問題となる場合はMCナイロンが適しています。また、製品の耐久性や成形性も考慮すると良いでしょう。

要するに、UMCナイロンは強度が必要な場面に、MCナイロンは摩擦特性が重要な場面にそれぞれ適しています。使い方や要件に合わせて選ぶことがポイントです。

プラスチックの物性について

プラスチックの基本的物性

UMCナイロンとは、MCナイロンと比較する際に注目されるポイントの1つです。UMCナイロンは、通常のナイロンよりも耐摩耗性や耐熱性に優れています。例えば、車の部品や工業製品などに使用されることがあります。一方、MCナイロンは潤滑性に優れ、機械部品や歯車などに適しています。

UMCナイロンとMCナイロンを選ぶ際のポイントは、使用する環境や必要な性質によって異なります。例えば、高温での使用を考える場合はUMCナイロンを選ぶことが適しています。一方、潤滑性が重要な場合はMCナイロンを選ぶと良いでしょう。

したがって、UMCナイロンとMCナイロンはそれぞれ特性が異なるため、使用する目的や環境によって適切な材料を選ぶことが重要です。

熱的性質と化学的耐性

UMCナイロンは、MCナイロンと比較して熱的性質や化学的耐性に優れています。UMCナイロンは高い温度に耐える特性があり、熱変形温度が高いため、高温環境下でも変形しにくいというメリットがあります。また、化学的にも耐性があり、薬品や油脂にも強いです。これにより、様々な産業分野で幅広く活用されています。

例えば、自動車部品や機械部品、電子機器などの製造において、UMCナイロンの特性が活かされています。その耐熱性や耐薬品性が求められる環境で、信頼性の高い素材として利用されています。これらの特性から、UMCナイロンはMCナイロンと比較して、より幅広い用途に適していると言えます。

機械的特性とその測定方法

UMCナイロンとは、MCナイロンと比較してどのような違いがあるのでしょうか?UMCナイロンは、MCナイロンに比べて特定の機械的特性において優れています。例えば、UMCナイロンは強度や耐摩耗性が高く、耐熱性も優れています。これにより、様々な産業での用途が広がっています。

UMCナイロンを選ぶ際のポイントは、使用する環境や必要な特性によって異なります。例えば、摩擦が発生する環境では耐摩耗性が重要になります。一方、高温の環境で使用する場合は耐熱性が求められます。

要するに、UMCナイロンとMCナイロンを選ぶ際には、どのような環境や特性が必要かをよく考えて選ぶことが大切です。そのようにして適切なナイロンを選ぶことで、製品の性能や耐久性を向上させることができます。

MCナイロンとジュラコン(POM)の比較

MCナイロンとジュラコン(POM)の基本的な違い

UMCナイロンとは、一般的に使われているMCナイロンと比較して、優れた特性を持つ素材です。UMCナイロンは、耐熱性や強度、耐摩耗性に優れており、さまざまな産業で幅広く使用されています。一方、MCナイロンは比較的柔らかく、耐熱性や強度がやや劣ることがあります。

UMCナイロンの特長を見てみると、例えば自動車部品や機械部品、電気製品などでの利用が挙げられます。その耐久性や耐薬品性は、厳しい環境下での使用に適しています。一方、MCナイロンは家庭用品やオフィス用品などの一般的な製品に使用されることが多いです。

UMCナイロンとMCナイロンは、使い道や特性に違いがありますので、使用する際は用途に合った素材を選ぶことが重要です。これらの違いを理解することで、製品の性能向上や効率化につながることでしょう。UMCナイロンとMCナイロンを比較検討して、最適な素材を選ぶポイントを押さえておくと役立ちます。

それぞれの用途と適用分野

UMCナイロンとMCナイロンは両方ともナイロンの一種ですが、それぞれに特徴があります。UMCナイロンは耐熱性に優れ、高温での使用に適しています。例えば、自動車部品や産業機械などの耐熱性が求められる分野で活躍しています。一方、MCナイロンは耐摩耗性や耐薬品性に優れており、潤滑剤やギアなどの部品に使用されます。例えば、自動車のエンジン部品や医療機器などに広く使われています。

選ぶ際のポイントは、使用する環境や目的に合った性能を選ぶことが重要です。UMCナイロンは高温に耐える必要がある場合に、MCナイロンは摩耗や薬品に耐える性能が必要な場合に適しています。用途に合わせて適切な素材を選ぶことで、製品の性能や耐久性を向上させることができます。

使用環境に応じた選択のポイント

UMCナイロンとMCナイロン、これらの違いと選び方のポイントを理解しましょう。UMCナイロンは、高い耐熱性や耐摩耗性を持ち、機械部品や自動車部品などに広く使用されています。一方、MCナイロンは潤滑性に優れ、ギアや軸受けなどの部品に適しています。

使用環境に応じて適切な素材を選択することが重要です。例えば、高温環境で使用する場合はUMCナイロンが適していますが、潤滑性が求められる場合はMCナイロンが適しています。部品の機能や環境に応じて適切なナイロンを選ぶことで、耐久性や性能を向上させることができます。

要するに、UMCナイロンとMCナイロンはそれぞれ異なる特性を持っており、選択する際には使用環境や部品の要件に合った素材を選ぶことが大切です。

MCナイロンとその他の材料との比較

MCナイロンとPET、PPSなどの他のプラスチックとの比較

UMCナイロンとは何でしょうか?UMCナイロンは、強度や耐熱性に優れたプラスチック素材です。MCナイロンと比較すると、UMCナイロンはより高い強度を持ち、高温での安定性も高いです。例えば、自動車部品や工業製品など、高い耐久性が求められる製品にはUMCナイロンが適しています。一方、MCナイロンは比較的低いコストで製造されるため、大量生産向きです。選ぶ際のポイントとしては、使用する用途や要件によって適した素材を選ぶことが重要です。UMCナイロンは高い性能を求める場合に適しております。MCナイロンとの比較を通じて、製品選びにおいて適切な素材を選ぶ手助けとなるでしょう。

耐摩耗性と耐衝撃性の比較

UMCナイロンとMCナイロン、どちらを選ぶべきか迷っている方も多いかと思います。まず、UMCナイロンは耐摩耗性が高く、摩耗による劣化が少ない特徴があります。一方、MCナイロンは耐衝撃性に優れており、強い衝撃にも耐えることができます。具体的な例を挙げると、UMCナイロンは自動車部品や機械部品など摩擦が激しい環境で使用される場面に適しています。一方、MCナイロンはスポーツ用具や衝撃を受ける部品に適しています。

選ぶ際のポイントは、使用する環境や条件に合わせて耐摩耗性と耐衝撃性を比較し、最適な素材を選ぶことが重要です。UMCナイロンとMCナイロンの違いを理解し、目的に合った素材を選ぶことで、製品の性能向上や耐久性の向上につながることでしょう。

コストパフォーマンスと市場での位置付け

UMCナイロンとは、MCナイロンと比較してどう異なるのでしょうか?UMCナイロンは、耐熱性や強度が高く、機械加工性も優れています。一方で、MCナイロンは摩耗性や耐薬品性に優れています。UMCナイロンは自己潤滑性があり、潤滑剤を使用せずとも機械部品として使用することができます。例えば、自動車部品や機械部品の製造に利用されています。いずれのナイロンもさまざまな用途で使われますが、特性によって適した用途が異なります。UMCナイロンとMCナイロンを選ぶ際には、使用目的や必要な特性に合わせて適切な素材を選択することが重要です。UMCナイロンとMCナイロンの特性を理解し、適切に選択することで、製品の性能向上や耐久性の向上につながります。

まとめ

UMCナイロンは、MCナイロンと比較して耐熱性と耐摩耗性に優れています。また、耐候性や耐薬品性も高く、幅広い用途に利用されています。UMCナイロンとMCナイロンの違いを理解し、用途に応じて適切な素材を選ぶことが重要です。UMCナイロンは繊維製品や自動車部品などに使用され、その特性を活かした製品が数多く市場に出回っています。

効率的なMCナイロン加工!おすすめのエンドミルと技術紹介

MCナイロン加工の効率性を追求する際、適切なエンドミルの選択が不可欠です。本記事では、おすすめのエンドミルとその技術について紹介します。MCナイロンはその耐摩耗性や潤滑性から幅広い産業で使用されていますが、適切な加工技術を用いなければ、素材の特性を活かし切れないこともあります。この記事を通じて、MCナイロン加工のポイントやエンドミルの選び方など、効率的な加工方法について見ていきましょう。

MCナイロン加工の基本

MCナイロンとは

MCナイロンとは、エマルジョン重合法によって合成されるナイロンの一種です。このMCナイロンは、その特性から様々な産業で幅広く利用されています。例えば、耐摩耗性や耐薬品性に優れているため、自動車部品や機械部品などの製造において重要な素材として使われています。さらに、その耐熱性や耐摩耗性から、歯車やベアリング、シールなどの部品にも活用されています。そのため、MCナイロンを加工する際には、適切な工具が必要となります。エンドミルは、その切削性能に優れており、MCナイロン加工に適した工具としておすすめです。これにより、効率的な加工作業が可能となり、製品の品質向上にもつながります。MCナイロンを使用する産業がますます発展する中、適切な加工技術と工具の選定が重要となっています。

加工前の準備

効率的なMCナイロン加工には、適切なエンドミルと技術が欠かせません。まず、加工前の準備が重要です。適切なエンドミルを選択することがポイントです。MCナイロンは柔らかい素材なので、切削時に熱が発生しやすいため、適切な刃先形状やコーティングが必要です。

例えば、高速切削や高速送り加工が得意なエンドミルがおすすめです。これにより加工時間を短縮し、生産性を向上させることができます。また、適切な冷却装置を使用することで、加工品質を向上させることができます。

効率的なMCナイロン加工を実現するためには、事前の準備が欠かせません。適切なエンドミルの選択と適切な技術の活用により、より良い加工品質と効率を実現できます。

基本的な切削テクニック

効率的なMCナイロン加工には、適切なエンドミルの選択と技術が重要です。MCナイロンは熱に弱い素材であり、適切なエンドミルを使用しないと加工品質が低下する恐れがあります。例えば、刃先が鋭いエンドミルを選ぶことで、熱の影響を最小限に抑えることができます。

また、適切な切削速度や切削深さも重要です。高速で深い切削は、効率的な加工を可能にしますが、過剰な熱や振動を発生させる可能性があります。したがって、適切な工具設定を行いながら、ワークピースにダメージを与えずに加工を行うことが重要です。

これらの切削テクニックを適用することで、MCナイロンの加工効率が向上し、高品質な加工が可能となります。最適なエンドミルを選択し、適切な技術を駆使することで、生産性向上に繋がることが期待されます。

切削時の注意点

効率的なMCナイロン加工を行う際には、適切なエンドミルの選択が重要です。MCナイロンは高い剛性と熱安定性を持つ素材であり、適切な切削技術が要求されます。例えば、適切な刃先形状や刃数を持つエンドミルを選ぶことで、切削時の振動や摩耗を軽減し、高精度な加工を実現できます。さらに、冷却材の適切な使用や切削速度、送り速度の調整も重要です。これらの要素を組み合わせることで、MCナイロンの効率的な加工が可能となります。適切なエンドミルと技術を駆使して、高品質な加工を実現しましょう。

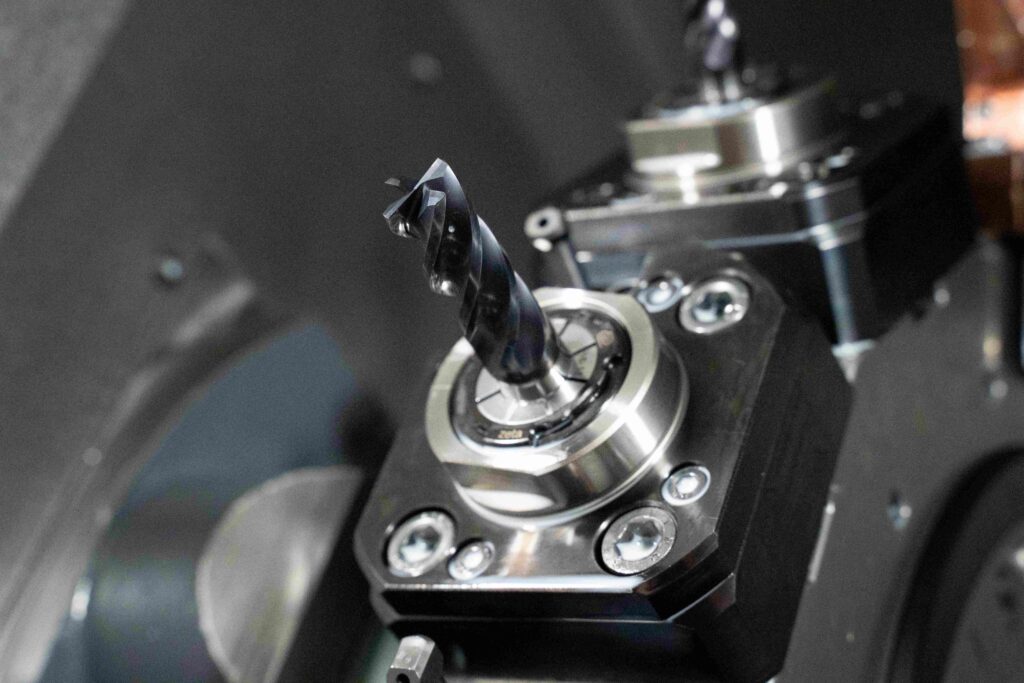

MCナイロンのエンドミル加工

エンドミルの種類と特性

効率的なMCナイロン加工を行う際に重要なのが、適切なエンドミルの選択です。エンドミルにはさまざまな種類と特性があります。例えば、刃先の形状や刃数、コーティングの有無などがその特性に影響を与えます。MCナイロンのような柔らかい素材を加工する場合、刃先が鋭利で振動が少ないエンドミルが適しています。これにより、滑らかな切削面を得ることができます。

さらに、適切な刃先形状を選択することで、切削時の熱や摩擦を抑え、加工精度を向上させることが可能です。例えば、放熱効果の高いエンドミルは長時間の使用でも安定した性能を発揮します。これらの特性を理解し、適切なエンドミルを選択することで、MCナイロン加工の効率化が図れます。

MCナイロン専用エンドミルの選び方

MCナイロン加工において効率的なエンドミルを選ぶポイントは何でしょうか。MCナイロンは、高い剛性と熱安定性を持ち、耐摩耗性にも優れた素材です。その特性を最大限に引き出すためには、専用のエンドミルを使うことが重要です。

まず、刃先の形状が重要です。MCナイロンの特性を考慮して、切れ味が良く、切削抵抗が少ない形状のエンドミルを選ぶことがポイントです。さらに、刃の数や刃先の角度も適切なものを選ぶことで、効率的な加工が可能となります。

例えば、XXブランドのYYエンドミルは、MCナイロン加工に最適な形状と材質を備えており、精密な加工に適しています。このように、適切なエンドミルを選ぶことで、MCナイロンの加工効率を高めることができます。

エンドミル加工のパラメータ設定

効率的なMCナイロン加工において重要な要素は、エンドミルの選定と適切な技術設定です。MCナイロンは切削加工が難しい素材であり、適切なエンドミルを選ばなければなりません。適切なパラメータ設定を行うことで効率的かつ高品質な加工が可能となります。具体的には、適切な刃数や刃先形状、刃先半径などのエンドミルの特性を理解し、加工条件を工夫する必要があります。例えば、高速切削や適切な切込み量を設定することで、MCナイロンの削りカス処理を改善し、加工効率を向上させることができます。エンドミル選定とパラメータ設定を適切に行うことで、MCナイロン加工における生産性と品質を向上させることができます。

エンドミルによる切削問題の解決

切削中の振動問題

効率的なMCナイロン加工を行う際に重要なのが適切なエンドミルの選択とそれに伴う技術です。MCナイロンは熱や摩耗に強い素材ですが、その特性を最大限活かすためには適切な工具が必要です。例えば、適切な刃先形状やコーティングを持つエンドミルを選ぶことが重要です。これにより、加工効率が向上し、作業時間を短縮できます。

さらに、正しい加工条件や適切な切削速度、送り速度を設定することも大切です。これにより、振動問題を最小限に抑えることができます。例えば、過剰な切削量や不適切な加工条件は振動を引き起こし、加工精度や工具の寿命に影響を与えます。

以上のように、適切なエンドミルと工具選択に加え、正しい加工条件の設定が効率的なMCナイロン加工には不可欠です。

切削精度を左右する要因

効率的なMCナイロン加工を行う際、おすすめのエンドミルとその技術紹介が重要です。切削精度を左右する要因は様々です。例えば、エンドミルの適切な選定が挙げられます。MCナイロンの特性や加工条件に合ったエンドミルを選ぶことで、加工効率が向上し、精密な加工が可能となります。さらに、適切な切削速度や切削量を設定することも必要です。適切な加工条件を設定することで、エンドミルの寿命を延ばし、品質の向上に繋がります。エンドミルの選定や適切な加工条件設定は加工品質に直結する重要なポイントです。このように、エンドミルとそれに伴う技術の適切な活用が、効率的なMCナイロン加工に欠かせない要素となります。

加工品質を向上させるコツ

MCナイロンの加工において効率を高めるためには、適切なエンドミルを選択することが重要です。MCナイロンは柔らかく粘り気のある素材であり、適切な切削工具を使用しないと加工品質が低下する可能性があります。例えば、刃先が鈍いエンドミルを使用すると削りカスが詰まりやすくなり、加工面の仕上がりが粗くなることがあります。

さらに、適切な刃先形状やコーティングを持つエンドミルを選ぶことで摩耗を抑えることができ、長時間安定した加工を行うことが可能となります。例えば、ダイヤモンドコーティングを施したエンドミルは摩耗に強く、繊細な加工にも適しています。

エンドミルを正しく選定することで加工効率を向上させることができ、高品質なMCナイロン加工を実現することができます。適切な工具の選択と適切な加工条件の設定を行うことで、生産性向上やコスト削減にもつながることから、エンドミルの選定は重要なポイントとなります。

樹脂加工の新技術と応用

最新の樹脂加工技術

【効率的なMCナイロン加工!おすすめのエンドミルと技術紹介】MCナイロン加工において重要なのは、適切なエンドミルの選択と技術の習得です。MCナイロンは耐摩耗性に優れ、加工精度が求められる産業で幅広く使用されています。エンドミルの選択が効率よく加工を行う鍵となります。例えば、刃先半径の小さいものは微細な切削加工に向いています。さらに、適切な刃数や刃形も加工効率に影響を与えます。MCナイロンの特性を理解し、適切なエンドミルを選択することで、生産性や品質向上が期待できます。適切な工具選びと技術習得により、MCナイロン加工の効率化を図りましょう。

MCナイロン加工のイノベーション

MCナイロン加工は、工業製品や部品において広く使用されています。このプラスチック製品は耐熱性や耐摩耗性に優れており、さまざまな分野で重要な役割を果たしています。エンドミルは、MCナイロンを効率的に加工するための重要なツールです。具体的には、高速回転を可能にし、滑らかな切削面を得ることができます。これにより、製品の精度や仕上がりが向上し、生産効率も向上します。例えば、自動車部品や医療機器など、さまざまな分野でMCナイロン加工が必要とされています。エンドミルの技術革新により、これらの製品の製造プロセスがより効率的になり、品質も向上します。MCナイロン加工において、適切なエンドミルを選択することは、生産性と品質向上につながる重要なポイントです。

エンドミル加工による複雑形状の実現

MCナイロンは、機械加工を行う際に高い耐摩耗性や強度を持ち、自動車部品や工業製品の製造に幅広く用いられています。その中でも、エンドミル加工は複雑な形状を実現する上で効率的な方法として注目されています。エンドミルは、加工時に回転しながら切削する工具で、その特性を活かしてMCナイロンの精密加工が可能です。

例えば、エンドミルを使用して軸受けや歯車などの精密な部品を製造する際、一度の加工で精密な形状を作り出すことができます。これにより、部品の精度向上や製造効率の向上が期待できます。さらに、エンドミルに適した刃先形状や回転数を選択することで、品質の高い加工が可能となります。

エンドミル加工は、MCナイロンの特性を最大限に活かしながら、精密かつ効率的な加工を実現する手法として、製造業界で重要な位置を占めています。

MCナイロン加工に適した工具の紹介

推奨されるエンドミルの選定基準

効率的なMCナイロン加工において、おすすめのエンドミルを選ぶ際の基準についてお伝えします。選定する際に重要なのは、まずエンドミルの耐摩耗性と切削性能です。MCナイロンは加工が難しい素材であり、これらの性能が備わったエンドミルを選ぶことが大切です。

また、刃先の形状も重要です。MCナイロンは熱に敏感な素材であるため、熱が溶けたり付着したりすることがあります。そのため、適切な刃先形状のエンドミルを選ぶことで、加工品質を向上させることができます。

さらに、エンドミルのコーティングも重要です。適切なコーティングが施されたエンドミルは摩擦を軽減し、耐摩耗性を高めることができます。

これらの基準に基づいて、適切なエンドミルを選定することで、効率的なMCナイロン加工を実現できます。

効率的な加工を実現する工具

効率的なMCナイロン加工を実現するためには、適切なエンドミルの選択が重要です。MCナイロンは加工が難しい素材の一つであり、通常の工具ではうまく加工することができません。しかし、適切なエンドミルを使用することで効率的な加工が可能となります。

例えば、超硬合金製のエンドミルはMCナイロンに適しており、高速・高精度の加工が可能です。また、適切な刃先形状やコーティングを選ぶことも重要です。例えば、鏡面仕上げが求められる場合は、ダイヤモンドコーティングが効果的です。

効率的なMCナイロン加工を実現するためには、適切なエンドミルを選ぶことが重要です。技術の進歩により、より効率的な加工が可能となっています。是非、おすすめのエンドミルを選択し、効率的な加工を実現してください。

工具のメンテナンスと管理

効率的なMCナイロン加工には、適切なエンドミルの選択が欠かせません。MCナイロンの特性を考慮し、耐摩耗性や切削効率に優れたエンドミルを選ぶことが重要です。また、加工技術も大きな役割を果たします。適切な切削速度や切削深さ、冷却方法などを適用することで、高品質な加工が可能となります。

例えば、XXエンドミルはMCナイロンに最適であり、長時間の使用でも切れ味を保つことができます。また、XX技術を駆使することで、滑らかな仕上がりや高精度加工が可能となります。これらの要素が組み合わさることで、効率的かつ品質の高いMCナイロン加工が実現できるのです。正確な工具の選択と適切な加工技術の活用によって、生産性向上やコスト削減につながることは間違いありません。

プラスチック精密加工とMCナイロン

精密加工のための基本原則

効率的なMCナイロン加工を行う際に重要なのは、適切なエンドミルを選ぶことです。MCナイロンは高い耐久性と柔軟性があり、正確な加工を必要とします。例えば、刃先が鋭いエンドミルは滑らかな仕上がりをもたらし、作業効率を高めます。さらに、ハイスピードスチール製のエンドミルは熱に強く、長時間の加工にも適しています。

エンドミルの選択だけでなく、適切な加工技術も重要です。適切な回転数や進行速度を設定し、適切な切削量を確保することが精密加工の基本原則です。例えば、低速での加工や適切な冷却液の使用は、加工精度を向上させることができます。

これらの基本原則に従えば、MCナイロンの効率的な加工が可能となります。適切なエンドミルと技術を組み合わせることで、高品質な製品を生産し、結果として生産性を向上させることができるでしょう。

MCナイロンの精密加工事例

効率的なMCナイロン加工をするためには、適切なエンドミルを選ぶことが重要です。MCナイロンは強度があり、耐摩耗性に優れていますが、その性質を最大限に活かすためには適切な工具が必要です。例えば、刃先が鋭く硬いエンドミルは、MCナイロンの切削に適しています。このようなエンドミルを使用することで、作業効率が向上し、品質も確保できます。

また、適切な刃先形状や刃数も重要です。MCナイロンの特性を理解し、それに合ったエンドミルを選択することで、加工精度が向上し、加工時間も短縮できます。さらに、適切な切削条件を設定することで、切削時の振動やバリを抑えることができます。

これらの工夫をすることで、MCナイロンの精密加工を効率的に行うことができます。適切なエンドミルを選び、適切な切削条件を設定することで、高品質な加工が可能となります。

精密加工におけるトラブルシューティング

効率的なMCナイロン加工を行う際、適切なエンドミルの選択が重要です。MCナイロンは高い剛性と強度が求められる素材であり、適切なエンドミルを使用することで精密加工を実現できます。例えば、刃先の形状やコーティング、刃先数など、各要素を考慮して適切なエンドミルを選ぶことがポイントです。

さらに、技術面でも注意が必要です。適切な切削条件を設定し、適切な冷却方法を採用することで、安定した加工品質を実現できます。また、MCナイロンの特性を理解し、適切な加工技術を習得することも重要です。

効率的なMCナイロン加工を行うためには、適切なエンドミルと技術を組み合わせることが鍵となります。これらの要素を適切に活用することで、高品質な加工製品を実現し、生産性向上につなげることができます。

まとめ

MCナイロンは高分子素材の一つであり、その加工には専用の工具が必要です。効率的なMCナイロン加工を行うためには、適切なエンドミルを選ぶことが重要です。エンドミルの選択には刃の形状やコーティングなどが影響します。また、適切な切削条件や冷却方法も加工品質に影響を与えます。これらの要素を理解し、適切な技術を用いることで高品質なMCナイロン加工が可能となります。

MCナイロンが変える航空産業の未来:軽量化と耐久性の向上

MCナイロンが航空産業にもたらす革新的な変化と未来への影響について探求してみませんか?航空機の軽量化と耐久性の向上を実現するMCナイロンは、今後の航空産業に大きな可能性をもたらすことが期待されています。本記事では、この革新的な素材がどのように航空産業を変革し、未来を切り拓いていくのかを解説していきます。興味深い情報が満載ですので、ぜひご一読ください。

MCナイロンとは:航空産業における革新材料

MCナイロンの基本特性

MCナイロンは、その優れた特性によって航空産業の未来を大きく変える可能性を持っています。この素材は軽量でありながら、高い耐久性と耐摩耗性を誇り、航空機の部品に最適です。たとえば、従来の金属部品をMCナイロン製に置き換えることで、航空機の重量を減少させることが可能です。これにより燃料消費の削減に繋がり、経済的で環境にも優しい航空輸送を実現します。さらに、MCナイロンは耐衝撃性も高いため、安全性の確保にも貢献します。実際に、いくつかの航空機メーカーは部品の一部にMCナイロンを採用し、その性能とコストのバランスの良さから、今後の標準素材としての地位を確立しつつあります。このように、MCナイロンは航空産業における軽量化と耐久性の向上という二つの大きなメリットを提供し、未来の航空機設計のパラダイムを変える要素となり得るのです。

航空産業におけるMCナイロンの利用例

MCナイロンが航空産業の未来を変えています。この画期的な素材による軽量化と耐久性の向上は、飛行機の性能を飛躍的に向上させる可能性を秘めています。具体的には、MCナイロンを使うことで飛行機の部品が軽くなり、燃料効率が改善されます。例えば、座席や内装などの部分にMCナイロンを採用することで、従来の材料よりも長持ちし、メンテナンスの頻度を減らせるのです。これは運用コストの削減にも直結し、航空会社の競争力強化に寄与します。また、耐摩耗性や耐衝撃性にも優れているため、安全性の面でも利点があります。このようにMCナイロンは、その特性を活かして航空産業におけるさまざまなアプローチで活用されており、今後さらにその使用範囲が広がることで、航空機の新たな可能性を広げることに寄与するでしょう。

MCナイロンがもたらす環境への影響

MCナイロンは、航空産業において、軽量化と耐久性を両立させる点で大きな変革をもたらしています。従来の金属材料に比べ、その重量を大幅に削減しながらも、十分な強度を保持することが可能です。これにより、飛行機の燃料効率の向上に寄与し、エコロジーと経済性の両面で利点をもたらします。

特に、エンジン部分や内装材等、様々な部品にMCナイロンが使用され始めており、その結果、飛行機の総重量の削減に成功しています。たとえば、ある国内の航空会社では、MCナイロン製の部品を採用することで、1機あたりの重量を数百キログラム削減し、年間で見れば相当量の燃料節約につながっています。

このように、MCナイロンは航空産業における軽量化と耐久性の向上を実現し、未来の航空機の環境への負荷を減少させるキーマテリアルとして期待されています。航空産業の持続可能な発展には欠かせない材料であり、今後の進化に大きく寄与することでしょう。

エンプラの種類と航空産業への応用

主要エンプラ材料の比較

MCナイロンは航空産業の未来を明るく照らしています。この素材は、その軽量性と高い耐久性により、飛行機の性能向上に大きく寄与しております。例えば、飛行機の部品にMCナイロンを使用することで、全体の重量を減らし、燃料効率の改善につながるのです。これは、コスト削減だけでなく、環境への影響を低減することにも繋がります。さらに、MCナイロンは金属に比べて耐食性に優れ、メンテナンスの頻度を減らすことができるため、航空機の運用コストを下げる効果も期待できます。このように、MCナイロンの採用は、重量軽減と耐久性の向上の相乗効果により、航空産業にとって欠かせない革新的な材料と言えるでしょう。

航空産業に特化したエンプラの選定

MCナイロンの活用は、航空産業の未来を大きく変える可能性を秘めています。その最たる理由は、この素材が航空機の軽量化と耐久性向上に貢献できる点にあります。例えば、従来の金属材料に比ぼすると、MCナイロンはかなり軽量でありながら優れた強度を誇ります。これにより、燃費の効率化やメンテナンスの容易さが期待できます。さらに、耐摩耗性や耐薬品性にも優れているため、航空機の部品としての寿命を延ばすことができます。これらの特長は、環境への配慮とコスト削減を求める航空産業にとって大きなメリットとなります。結論として、MCナイロンはこれからの航空産業において、より軽量で耐久性の高い機体の開発を促進する鍵となる素材であることが明らかです。

キャストナイロンメーカーと航空産業の未来

2024年のキャストナイロンメーカー10社一覧

キャストナイロン、特にMCナイロンの導入は、航空産業における未来の展望を大きく変えつつあります。この素材の利点は明確で、軽量化と耐久性の向上がその2つの大きな柱となっています。軽量化は燃料効率の改善に直結し、それにより運航コストの削減と環境への負担減少を実現可能にしています。耐久性の向上は、部品の寿命を延ばしメンテナンスコストの低減に貢献することでしょう。

例えば、従来の金属部品をMCナイロンで置き換えることで、航空機の構造部分や内装における重量を削減できます。また、この素材は耐摩耗性に優れており、航空機の繁重な運用状況下でもその性能を発揮します。これは、航空機の信頼性を高め事故リスクの低下にもつながるでしょう。

最終的に、MCナイロンは軽量で耐久性に優れた材料として、航空産業におけるコスト削減および信頼性の向上に大きく貢献することが期待されます。これは、航空産業の将来をより持続可能で効率的なものへと導く一助となるはずです。

各メーカーの航空産業への貢献

MCナイロンは航空産業において、その未来を大きく変える素材であると言えるでしょう。この素材はその優れた軽量性と耐久性により、機体の重量削減と構造の強化を実現しています。例えば、MCナイロンを使用した部品は、従来の金属製品と比較して大幅な軽量化を果たしつつも、必要な強度を維持することができます。これにより、燃料消費の削済みに繋がり、結果的に環境への負担も軽減されます。

また、摩耗や腐食に対する耐性も高いため、メンテナンスの頻度を減らし、コスト削減にも寄与します。航空機の部品にこれらの特性は特に重要で、安全性の向上にも繋がります。さらに、MCナイロンの加工性の良さは、製造過程でのカスタマイズが容易であることを意味し、より効率的なプロダクションを可能にすると考えられています。

こうした特性から、MCナイロンは航空業界での新たな可能性を秘めており、今後さらに多くのメーカーがこの素材を活用し、航空産業の発展に貢献していくことは間違いありません。航空機のパフォーマンス向上と環境負荷減少の両立という、これからの航空産業にとっての大きな課題を解決する鍵となるでしょう。

金属から樹脂へ:金属の樹脂化ニーズの高まり

金属の樹脂化が求められる理由

MCナイロンは航空産業の未来を劇的に変える可能性を秘めています。その理由は、この材料が幅広い温度範囲で耐久性を保ちつつ、従来の金属よりも軽量であることにあります。たとえば、飛行機の部品にMCナイロンを使用することで、全体の重量を削減でき、その結果、燃料効率が向上します。これは燃料コストの削減だけでなく、CO2排出量の削減にも寄与するため、環境への影響も考慮されています。さらに、MCナイロンは摩耗にも強く、部品の交換頻度を減らすことができるため、メンテナンスコストの軽減にもつながります。航空機のような高い信頼性が求められる分野においては、このような長期間にわたる耐久性の向上は極めて重要です。結論として、MCナイロンは航空産業において、コスト削減、環境対応、長期安定稼働の三方向から、産業の未来を変える核心的役割を果たすことになるでしょう。

航空機材料としての金属と樹脂の比較

MCナイロンの登場は、航空産業における軽量化と耐久性の向上に大きな影響を与えています。その理由は、従来の金属材料に比べて軽量で強度が高く、また耐摩耗性にも優れているためです。具体的な事例として、飛行機の内装部品や空気の流れをコントロールするバルブなど、様々な部分でMCナイロンが利用されてきました。この素材の採用により、航空機の燃料消費を抑えることができるため、経済性にも寄与しているのです。これに加えて、MCナイロンは耐食性にも優れており、長期間の使用に耐えることでメンテナンスコストの削減にもつながります。結論として、MCナイロンは航空産業において重要な役割を果たしつつあり、今後もこの傾向は強まることが予想されます。

PEEK:次世代の高機能熱可塑性樹脂

PEEKとは?その特性と航空産業への影響

航空産業におけるMCナイロンの使用は、重量軽減と耐久性向上という二つの大きな利点を提供し、産業の将来に変革をもたらしています。この素材は、その軽さによって航空機の燃費を改善し、CO2排出量を削減する一助となる一方で、優れた耐摩耗性や耐熱性を持っているため、部品の耐久年数を延ばし、メンテナンスコストの削減にも寄与します。実例として、エンジン部品や内装におけるMCナイロンの採用が進んでおり、これにより航空機はより軽量で、長期間にわたって耐久性を保つことが可能になっています。また、環境規制の強化される中で、MCナイロンはその環境への負荷の少なさからも注目されています。これらの理由から、MCナイロンは航空産業の未来を支える重要な材料としての地位を確立しつつあり、その発展には目を見張るものがあります。

PEEKの各種グレードとその用途

PEEK (ポリエーテルエーテルケトン)の各種グレードは、その高い耐熱性や機械的強度、耐化学薬品性といった特性によって、多岐にわたる産業で利用されています。特に航空産業では、機体の軽量化と耐久性向上が重要な課題であり、PEEKのグレードに応じた特徴を活かすことでこれらの要求に応えることが可能です。

例えば、ガラスやカーボンで補強されたグレードは、さらに高い剛性を持ち、航空機の部品やインテリアに必要な耐荷重性を提供します。また、純粋なPEEKは耐熱性が特に求められるエンジン周りの部品に適しています。これらの用途に適したグレードを選定することで、航空機はより信頼性の高いものとなり、整備の頻度も低減されます。

さらに、軽量化は燃費の削減にもつながるため、経済性と環境負荷の低減という二重の利点を提供します。PEEKの各グレードを適切に使い分けることで、航空産業の未来を変える可能性を秘めているのです。

航空産業における超軽量化技術の進展

極薄肉加工技術の概要とその重要性

MCナイロンが航空産業に革新をもたらしています。航空機の軽量化は、燃費の改善と運航コストの削減に直結し、耐久性の向上はメンテナンスの頻度とコストを抑えることができます。ここで注目されているのがMCナイロンです。この素材は従来の金属材料と比較して軽く、耐摩耗性や耐薬品性に優れており、部品の寿命を延ばします。実際、一部の小型機では、MCナイロンを用いた軽量な部品が既に使用されており、効果が期待されています。

例えば、ランディングギアの一部にMCナイロンを採用することで、重量を削減しつつ、耐衝撃性を保持することに成功しています。さらに、MCナイロンは成形が容易であるため、複雑な形状の部品製造にも対応可能です。これにより、設計の自由度が増し、機能的にも優れた航空機の開発が進みます。

将来的には、MCナイロンのさらなる技術革新が航空産業において重要な役割を果たすことでしょう。軽量でありながら耐久性に優れたこの素材が、航空機の性能向上とコスト削減に大きく寄与すると考えられます。

超軽量化構造実現に向けた最新技術動向

航空産業では、MCナイロンの利用が未来の飛行機をより軽量化し、耐久性を向上させる鍵となっています。軽量化は燃料効率の改善と運用コストの削減に直結し、MCナイロンはその実現に不可欠な素材です。特に、耐摩耗性や強度が求められる部品において、従来の金属材料を置き換えることで、重量を大幅に削減できます。例えば、飛行機の内装や着陸装置に使用されている部分にMCナイロンを採用することで、その効果が顕著に表れています。さらに、MCナイロンは耐久性にも優れており、メンテナンスの頻度を減らし、長期間にわたって安定した性能を維持できるため、航空機のライフサイクルコストを低減します。このように、MCナイロンは航空産業において軽量化と耐久性の向上を実現し、未来の航空機の設計と運用に大きな変革をもたらすことが期待されています。

MCナイロンによる軽量化と耐久性の向上

航空部品における軽量化の重要性

MCナイロンは、航空産業において重要な役割を果たしています。具体的には、MCナイロンはその軽量性と耐久性から、航空部品の素材として注目されています。航空機の軽量化は、燃費の改善に直結し、それは運用コストの削減だけでなく、環境に与える影響を減らすという大きなメリットがあります。

例として、MCナイロンはギアやベアリング、さらには内装の部品に至るまで様々な用途で利用されています。これらは従来の金属部品に比べて著しく軽く、また自己潤滑性に優れ、メンテナンスの手間を削減し耐用年数を延ばすことが可能です。実際、一部の航空会社では、MCナイロンを用いることで部品の交換頻度を下げ、維持管理コストの削減に成功しています。

このように、MCナイロンの採用は、航空部品の軽量化と耐久性の向上に寄与し、航空産業の未来を変える可能性を秘めています。航空産業におけるMCナイロンの更なる活用は、環境への配慮と経済的な効率のバランスを取る上で、非常に有望な展開と言えるでしょう。

MCナイロンを使用した部品の耐久性向上事例

MCナイロンは航空産業における軽量化と耐久性向上に貢献しています。その理由は、MCナイロンが金属と比較して軽量でありながら、強度と耐摩耗性に優れているためです。具体的な例として、航空機内の様々な部品にMCナイロンが使用され始めており、特にギアやベアリングなどの可動部分においてその効果が顕著です。これらの部品は以前は金属製が主流でしたが、MCナイロンに置き換えることで、軽量化を実現し、燃料効率の向上にも繋がっています。また、MCナイロンの耐久性が長期間のメンテナンスサイクルを可能にし、コスト削減にも貢献しています。このように、MCナイロンの採用は航空機のパフォーマンスを高める一方で、維持コストの削減にも寄与しており、航空産業の未来を明るくしています。

航空産業の未来展望とMCナイロンの役割

航空産業における材料技術のトレンド

MCナイロンは、航空産業にとって画期的な材料であり、その軽量性と耐久性により、業界の未来を大きく変える可能性があります。なぜなら、航空機の効率と性能は重量に大きく依存しているからです。MCナイロンは、従来の金属材料に比べて格段に軽く、それでいて強度を保ち、耐摩耗性や耐熱性にも優れています。例えば、小型飛行機の内部部品や座席のフレームなどにMCナイロンが使用されることで、飛行機の重量が減り、燃費の改善に寄与するとともに、メンテナンスの手間やコストを削減できます。さらに、その耐候性は、過酷な飛行環境下での材料の老朽化を抑制し、長寿命化を実現します。結論として、MCナイロンは軽量化と耐久性の向上という航空産業における二つの大きな課題を同時に解決できる材料として期待されており、その積極的な導入が今後さらに進むことで航空産業の持続可能な発展に寄与していくことでしょう。

MCナイロンが拓く航空産業の新たな可能性

MCナイロンの導入により、航空産業は軽量化と耐久性の両面で大きな革新を迎えそうです。航空機は、その性能を決定づける要素として重量が大きな影響を及ぼします。軽量な材料を使用することで燃料効率が向上し、それが経済性と環境への配慮という二つの大きなメリットに直結します。MCナイロンは、軽量でありながらも高い強度と耐摩耗性を持ち合わせているため、部品の軽量化と長期間の使用に耐える耐久性の向上が期待できます。実際、いくつかの小型部品において、従来の金属材料をMCナイロンに置き換えることで、重量を削減し、メンテナンス周期を延長する試みが実施されています。こうした取り組みが、燃費の削減や整備コストの低減に貢献し、航空産業における運用コストの最適化に繋がると考えられます。MCナイロンが航空産業の未来を変える鍵となることは間違いありません。

まとめ

MCナイロンは航空産業において軽量化と耐久性の向上に革新をもたらしています。その特性から、航空機部品の製造において注目を集めています。MCナイロンは従来の材料よりも軽量でありながら優れた強度と耐久性を備えており、航空機の燃費改善や安全性向上に寄与しています。これにより航空機の環境負荷を低減し、エネルギー効率を向上させることが期待されています。

mcナイロンの温度特性解説:どこまで耐えられる?

mcナイロンは、様々な産業で広く使用されるポリマー素材です。その中でも、mcナイロンの耐熱性や温度特性は、多くの人々が知りたいと思っているトピックの一つです。今回の記事では、mcナイロンの温度特性に焦点を当てて、どのような環境や条件でどこまで耐えられるのかについて解説します。

mcナイロンは、その耐熱性や温度によって異なる特性を持っています。熱に対してどれだけ強いのか、どの程度の温度範囲で使用できるのか、これらの情報は製品の設計や使用法を考える上で重要な要素となります。そこで、本記事ではmcナイロンの耐熱性に関する基礎知識から、実際の使用例まで幅広くご紹介します。

温度が異なる環境下でのmcナイロンの挙動や性能について理解することは、製品の耐久性や安全性を向上させる上で欠かせません。この記事を通じて、mcナイロンがどのような温度条件でどこまで耐えられるのか、詳細に解説していきます。是非、mcナイロンに興味をお持ちの方々にとって役立つ情報を提供できれば幸いです。

MCナイロンとは

MCナイロンの基本情報

MCナイロンは、耐熱性に優れた素材であり、高温環境においても安定した性能を発揮します。一般的なナイロンよりも耐熱温度が高く、約150℃から200℃の範囲で使用されることが多いです。例えば、自動車部品や電子機器部品などの高温環境下での利用が挙げられます。高い機械的強度や耐摩耗性を備えており、さまざまな産業分野で幅広く活用されています。

MCナイロンは熱可塑性樹脂の一種であり、成形加工しやすい特性も持っています。そのため、複雑な形状の部品や機械部品としても適しています。耐熱性が求められる環境や耐摩耗性が重要視される用途において、MCナイロンは信頼性の高い選択肢となります。

MCナイロンの成分と構造

MCナイロンは耐熱性に優れた繊維素材で、様々な産業で幅広く使用されています。MCナイロンは熱に対して高い耐性を持ち、一般的に150°C以上の温度でも変形せずに使用できます。たとえば、自動車部品や電子機器のケースなどの高温環境下で使用される製品に適しています。

MCナイロンの耐熱性は、その分子構造に起因しています。分子鎖が線形で密に配置されているため、高温下でも安定した性能を発揮します。また、MCナイロンは耐摩耗性や耐薬品性も優れており、幅広い産業で重要な役割を果たしています。

したがって、MCナイロンは150°C以上の高温環境でも性能を維持できるため、様々な用途で広く利用されています。

MCナイロンの歴史と発展

MCナイロンは、耐熱性という特性から様々な用途で利用されてきました。その耐熱性はどこまで耐えられるのでしょうか?MCナイロンは高温にも耐えられるため、自動車部品や機械部品などの産業用途で広く使われています。例えば、エンジンで発生する高温状態においても、劣化しにくい特性が求められるため、MCナイロンの耐熱性が重要です。これにより、自動車や機械の性能向上に貢献しています。さらに、繊維製品やスポーツ用具などでも利用されており、その信頼性と耐久性から幅広い分野で重宝されています。そのため、MCナイロンは耐熱性が必要なさまざまな分野で活躍しているポリマーと言えるでしょう。

MCナイロンの特性と性能

MCナイロン耐熱温度

m cナイロンは、耐熱性に優れた特性を持っています。高温での使用にも耐えることができるため、さまざまな産業で広く利用されています。例えば、自動車部品や電子機器、工業製品などで高い信頼性を発揮しています。

mcナイロンの耐熱性はその特性からも理解されます。特に、高温環境下でも強度を維持し、変形を防ぐことができます。これにより、機械部品などでの使用において、安定した性能を示すことができるのです。

したがって、mcナイロンは高温環境下でも優れた特性を持ち、耐熱性が求められるさまざまな用途において重要な役割を果たしています。そのため、今後もさらなる技術革新が期待される素材と言えるでしょう。

化学的耐性

mcナイロンは耐熱性に優れており、高温でも強度を保つ特性を持っています。例えば、摩擦を伴う機械部品や自動車部品などで幅広く使用されています。

これは、高い結晶化度が熱に対する耐性を向上させるためです。摩擦などの外部要因によって熱にさらされても変形しにくく、安定した性能を発揮します。

ただし、継続的な高温環境下では変形や劣化が起こる可能性があるため、使用環境に応じて適切な温度管理が必要です。

mcナイロンの耐熱性は優れていますが、過酷な環境下では限界があります。従って、適切な温度管理と適切な使い方が重要です。

MCナイロンの耐熱温度

MCナイロンは、耐熱性に優れた素材です。熱に対する特性を理解することは重要です。MCナイロンは一般的に高い温度に耐えることができますが、その限界もあります。例えば、MCナイロンは摩擦熱によって溶ける可能性があります。したがって、摩擦が発生する環境では、十分な注意が必要です。また、MCナイロンは特定の温度で強度が低下することがあります。このような特性を理解しておくことで、適切な環境下での使用が重要です。結論として、MCナイロンは耐熱性に優れていますが、その温度特性を理解し、適切に取り扱うことが大切です。

MCナイロンの耐久性と強度

MCナイロンは耐熱性に優れ、どのくらいの温度に耐えられるか気になる方も多いでしょう。MCナイロンは比較的高温にも耐えることができますが、極端な温度変化や長時間の高温環境にさらされると劣化する可能性があります。

例えば、自動車部品や工業製品など、高温環境に使用される製品にMCナイロンが使われています。これは、エンジンルームや機械部品での耐久性が求められるためです。しかし、常識を超える高温下では、MCナイロンも劣化してしまうことがあります。

したがって、MCナイロンの耐熱性は一般的な使用範囲内では優れていますが、極端な温度下では注意が必要です。適切な環境で使用することで、MCナイロン製品の耐久性と強度を最大限に活かすことができます。

MCナイロンの温度特性解説

温度がMCナイロンに与える影響

MCナイロンは、耐熱性に優れた素材として知られています。高温にさらされた際、MCナイロンはしなやかな特性を保ちながらも変形しにくく、強度を保持します。例えば、自動車エンジンルーム内の部品や調理器具など、さまざまな用途に幅広く利用されています。

温度がMCナイロンに与える影響は重要です。高温では、MCナイロンは柔らかくなり、耐久性が低下します。逆に低温では、硬くなり脆くなることがあります。適切な温度管理が必要であり、設計段階から素材の特性を考慮することが重要です。

したがって、MCナイロン製品を長持ちさせるためには、適切な温度管理と適切な使い方が欠かせません。そのような配慮があれば、MCナイロン製品は高温や低温にも耐え、長い間安定した性能を発揮するでしょう。

最大耐熱温度と安全使用範囲

mcナイロンの温度特性解説:どこまで耐えられる?

熱に強いナイロン製品は、さまざまな用途で使われています。しかし、mcナイロンはどこまで耐えることができるのでしょうか?mcナイロンは一般的に120°Cから140°C程度で溶け始めます。そのため、高温の環境下では注意が必要です。