MCナイロン加工のための基本切削条件ガイド

MCナイロン加工のための基本切削条件ガイドへようこそ!

MCナイロンは、機械加工において重要な素材ですが、正しい切削条件を知らないと加工品質や加工効率が低下してしまいます。本ガイドでは、MCナイロン加工に必要な基本的な切削条件について解説します。

MCナイロンはその独特な特性から、正確な切削条件が必要です。加工速度、切削深さ、切削速度など、さまざまな要素が加工結果に影響を与えます。そこで、このガイドではMCナイロン加工における基本的な切削条件を具体的に説明し、加工のポイントをお伝えします。

加工作業を行う際には、素材特性を理解し、適切な切削条件を設定することが重要です。MCナイロン加工の際には、このガイドを参考にして、効率的かつ品質の高い加工を実現しましょう。MCナイロン加工における基本切削条件ガイドが、あなたの加工作業に役立つことを期待しています。

Contents

MCナイロンとは

MCナイロン(メタクリルナイトレートナイロン)は、ナイロン6系のエンプラ(エンジニアリングプラスチック)であり、非常に高い機械的強度と耐摩耗性を有しています。この材料は、主に機械部品や産業用部品に使用されることが多く、その優れた物理的特性がさまざまな分野で評価されています。MCナイロンの特性

MCナイロンは、その化学構造によっていくつかの特長を持ち、以下の特性が挙げられます。- 優れた機械的強度: MCナイロンは高い引張強度と圧縮強度を持ち、摩擦を受ける部品に最適です。

- 耐摩耗性: 高い耐摩耗性を有しており、摩擦の多い部品や機械の耐久性を向上させます。

- 優れた耐化学性: 酸、アルカリ、有機溶剤などに対して一定の耐性を持っており、過酷な環境下でも使用可能です。

- 低い吸水率: 水分を吸収しにくい特性があり、寸法安定性が高いです。

- 優れた加工性: MCナイロンは加熱すると非常に加工がしやすく、さまざまな加工方法(切削、圧縮成形など)で形状を作りやすい材料です。

- 耐熱性: 比較的高い耐熱性を有し、一定温度までの使用に耐えることができます。

MCナイロン加工のメリットと課題

メリット

- 優れた機械加工性: MCナイロンは非常に加工がしやすいため、精密な部品や複雑な形状の部品を作成することができます。

- コストパフォーマンス: 同等の性能を持つ金属に比べて、軽量でコストも抑えられるため、コスト効果の高い部品に利用できます。

- 優れた摩擦特性: 軸受けやギア、ローラーなど、摩擦が重要な部品に最適で、金属よりも低摩擦の特性を発揮します。

- 幅広い用途: 自動車部品、機械部品、食品業界など、さまざまな分野で広く使用されています。

課題

- 耐熱性の限界: 高温環境下では性能が劣化するため、使用温度には制限があります。

- 化学薬品への影響: 強い酸やアルカリには耐性が低いため、使用環境に合わせて選定が必要です。

- 寸法変化: 吸水性のため、湿度の変化により寸法が変化する可能性があり、これを管理する必要があります。

- 機械的強度の限界: 高荷重の環境では金属部品ほどの強度を発揮しないため、強度に関しては適切な選定が求められます。

MCナイロン加工の基本

MCナイロンは高い加工性を誇り、さまざまな加工方法が適用可能です。以下では、主な加工方法とその特徴について説明します。MCナイロン加工法の種類

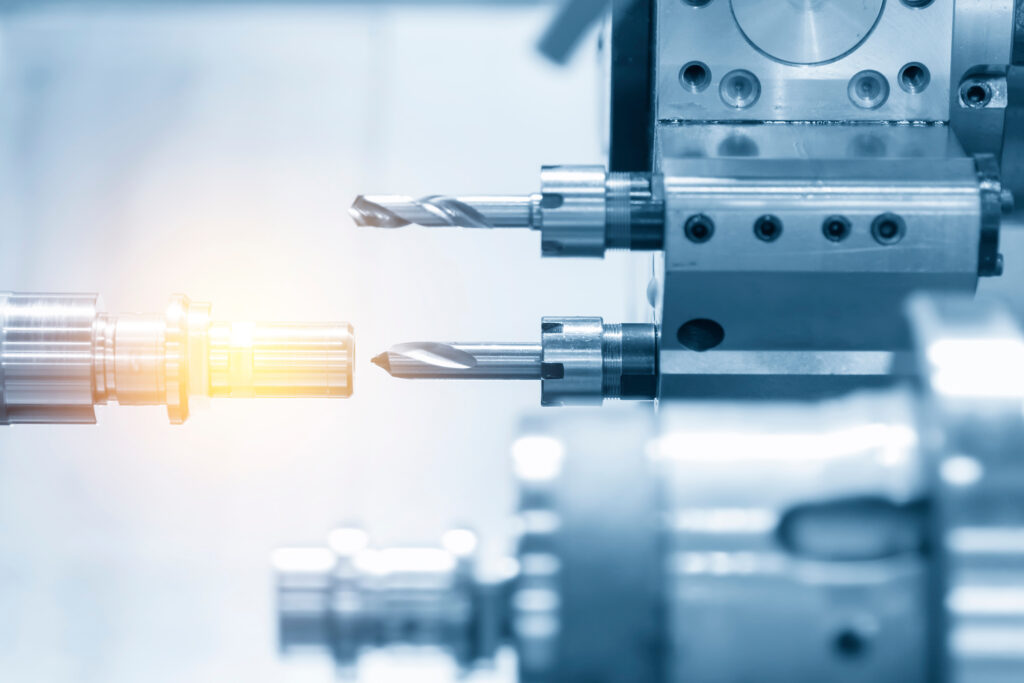

MCナイロンは多くの加工法で使用できる材料です。主な加工方法には、以下のものがあります。- 切削加工: 切削工具を使用して材料を削り取る方法で、精密な形状や寸法を得ることができます。

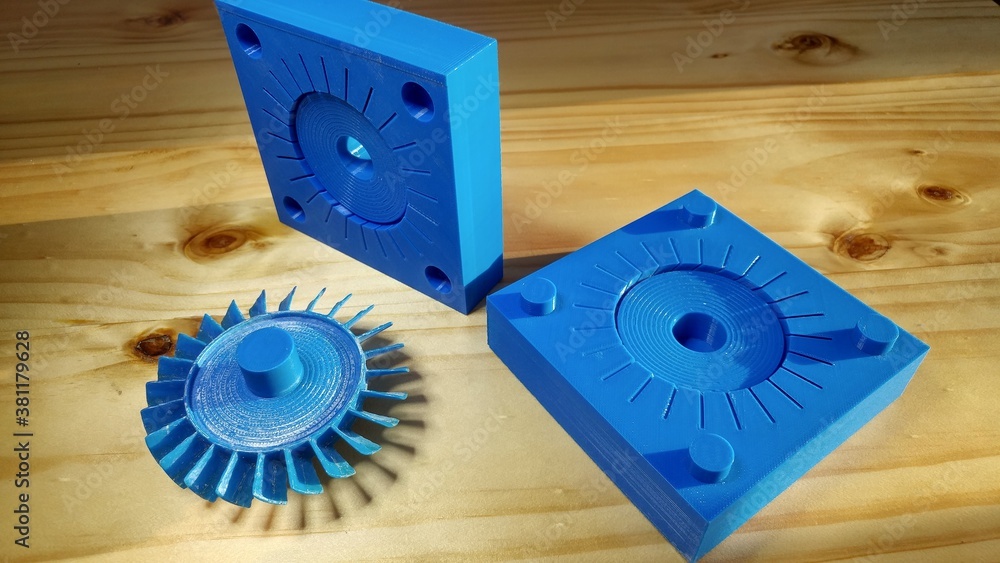

- 圧縮成形: 圧力をかけて所定の形状に成形する方法で、大量生産が可能です。

- 押出し成形: 熱と圧力で材料を押し出して、長尺部品や特定の断面形状を作る方法です。

- 射出成形: 溶かした材料を金型に注入して成形する方法で、複雑な形状を効率的に作成できます。

切削加工とは

切削加工は、MCナイロンを削り取ることによって、特定の形状やサイズに仕上げる加工法です。特に精度が求められる部品に使用されます。切削加工の際は、材料の特性に合わせた適切な工具や加工条件が重要です。主な切削加工方法

- 旋盤加工: 円形の部品や回転する部品に使用されます。

- フライス加工: 平面や複雑な形状を削り出すための加工方法です。

- ボール盤加工: 穴を開ける作業に使用されます。

- 研削加工: 高精度な仕上げや表面処理が求められる際に使用されます。

切削加工における注意点

切削加工でMCナイロンを扱う際には、いくつかのポイントに注意が必要です。- 適切な切削速度: 高すぎる切削速度は、材料の変形や溶融を引き起こす可能性があります。低すぎる切削速度では加工効率が落ちますので、適切な速度設定が必要です。

- 切削工具の選定: MCナイロンは比較的軟らかいため、鋭い刃先の工具を使用することが重要です。また、工具の材質やコーティングも加工性に影響を与える要因となります。

- 冷却液の使用: 冷却液を使用しない場合、摩擦熱が高まり、材料が変形する可能性があります。適切な冷却を行い、材料の熱変形を防ぐことが重要です。

- 工具の摩耗管理: MCナイロンは摩耗が少ない材料ですが、切削工具の摩耗を管理し、定期的に交換することで安定した加工品質が保たれます。

- 寸法管理: MCナイロンは湿度や温度の変化に敏感な材料です。加工時には環境条件を適切に管理し、寸法の変化を最小限に抑えることが求められます。

-

MCナイロンの切削条件の基礎

MCナイロンの切削加工において、適切な切削条件を設定することは、加工品質と効率を向上させるために非常に重要です。ここでは、切削条件の基本的な要素と、その調整方法について解説します。切削条件とは

切削条件とは、切削加工を行う際に設定する加工パラメータのことです。これには、切削速度、送り速度、切り込み深さ、工具の選定などが含まれます。これらの条件を適切に調整することで、MCナイロンの加工精度と表面品質が向上し、加工効率も最適化されます。切削条件を決定する要因

切削条件を決定する際に考慮すべき要因は以下の通りです:- MCナイロンの物性: MCナイロンは比較的軟らかい材料ですが、加工時の温度上昇や摩擦による影響も考慮する必要があります。

- 切削工具の材質: 切削工具の硬度や耐摩耗性によって、最適な切削条件が異なります。MCナイロンの特性に合った工具選定が重要です。

- 加工精度要求: 加工精度が高い場合、より細かい切削条件を設定し、加工後の仕上がりや寸法の安定性が確保されます。

- 加工機の性能: 加工機の剛性や駆動能力も切削条件に影響を与えます。適切な条件設定をすることで機械の能力を最大限に活かせます。

切削速度の役割と影響

切削速度は、切削工具とMCナイロンの間で移動する速度を指します。この速度は、切削効率、工具寿命、表面仕上げに大きな影響を与えます。- 切削速度が速すぎると、摩擦熱が増加し、MCナイロンが溶けたり変形したりする可能性があります。また、工具の摩耗も早まります。

- 切削速度が遅すぎると、加工効率が低下し、加工時間が長くなります。

送り速度と切り込み深さの調整

送り速度と切り込み深さも、切削品質を左右する重要なパラメータです。- 送り速度: 送り速度は、切削工具が材料に進入する速度です。適切な送り速度を設定することで、材料の除去効率が高まり、表面仕上げが向上します。送り速度が速すぎると切削工具が過剰に摩耗することがあるため、慎重に調整が必要です。

- 切り込み深さ: 切り込み深さは、一度の切削で削る深さです。深さが大きすぎると加工負荷が増し、工具に過度な負担がかかります。MCナイロンの場合、切り込み深さを適切に調整することで、加工時の振動や摩耗を抑えることができます。

樹脂加工における切削条件の選定

樹脂材料の切削加工は金属加工とは異なる特徴があり、特にMCナイロンなどの樹脂加工においては最適な切削条件の選定が非常に重要です。ここでは、樹脂特有の加工問題とその対策を交えながら、切削条件の選定基準について説明します。切削条件の選定基準

樹脂の切削条件は、その特性に基づいて選定する必要があります。以下の要素が重要です。- 材料の特性: 樹脂は金属に比べて軟らかく、低い温度で切削が可能ですが、加工中に発生する熱や摩擦により変形や溶解することがあります。したがって、切削条件は温度上昇を抑え、均一な加工を保つことが求められます。

- 切削工具の選定: 樹脂の切削には、金属加工用の工具とは異なる特性を持つ工具が求められます。例えば、硬度が高く耐摩耗性に優れた工具を使用することで、長時間の加工を支えることができます。MCナイロンに対しては、一般的に超硬工具やコーティング工具が適しています。

- 切削速度と送り速度: 樹脂の切削速度は、加工中の熱発生を抑えるため、適度な範囲で設定する必要があります。送り速度は材料の除去効率に影響しますが、速度を速くしすぎると表面品質が低下する可能性があります。

- 切り込み深さ: 切り込み深さは材料の除去量に影響します。MCナイロンのような樹脂は、切り込み深さを大きく設定しすぎると加工負荷が増加し、加工品質が低下する可能性があるため、適切に設定することが重要です。

MCナイロン切削の最適条件

MCナイロンの切削加工では、以下の条件が最適とされています:- 切削速度: MCナイロンの切削では、適切な切削速度を選定することが重要です。速度が速すぎると材料が溶けてしまうことがあり、遅すぎると加工効率が低下します。通常、MCナイロンの切削速度は、20m/min~50m/min程度が目安となります。

- 送り速度: 送り速度は、工具の摩耗に関わるため、過度に速すぎず、適度に設定する必要があります。MCナイロンの場合、通常の送り速度としては、0.1mm/rev~0.3mm/rev程度が適切とされています。

- 切り込み深さ: 一度に切削する深さは、小さめに設定することが推奨されます。MCナイロンの場合、1mm~3mmの切り込み深さが一般的です。これにより、材料の熱膨張を抑え、安定した加工が可能となります。

樹脂特有の加工問題と対策

樹脂、特にMCナイロンなどの加工時には、以下の問題が発生することがありますが、それぞれに対する対策を講じることが必要です:- 熱膨張と変形: 樹脂は加工中に熱を発生しやすく、温度上昇により膨張や変形が生じることがあります。このため、切削中の温度管理が重要です。適切な冷却方法を取り入れ、切削速度を抑えることで熱の影響を最小限に抑えます。

- 摩擦による溶解: 樹脂の切削では、摩擦熱が溶解を引き起こす可能性があります。切削速度が速すぎると表面が溶けやすくなるため、切削条件を適切に設定することが必要です。また、工具の材質やコーティングを選定し、摩擦を減少させることも有効です。

- バリや引っかかりの発生: 樹脂は切削中にバリが発生しやすい材料です。切削後の仕上げ工程を慎重に行うことで、バリを除去することができます。また、切削中に引っかかりが発生しないよう、送り速度や切り込み深さを適切に調整します。

MCナイロン切削の実践

MCナイロンは非常に高い加工性を持ち、精密な部品製造に広く使用されますが、最適な切削条件を選ぶことが重要です。以下に、MCナイロンの切削実践における重要な要素を紹介します。切削工具の選択

MCナイロンの加工において、最適な切削工具を選択することは加工精度を高めるために欠かせません。主に以下の要素を考慮します:- 工具材質: MCナイロンは比較的柔らかい樹脂であるため、金属加工の工具をそのまま使うことができますが、耐摩耗性が重要です。一般的に、超硬工具やコーティング工具が使用されます。これにより、切削中の摩擦を抑制し、工具の寿命を延ばすことができます。

- 工具形状: 切削の際、工具の形状も重要です。特に、仕上げ加工時には高精度の工具が必要です。微細な加工が求められる場合、ラジアスエンドミルなどの先端形状が有効です。

- 工具の鋭さ: MCナイロンは比較的やわらかいため、鈍った工具は加工面に悪影響を与えることがあります。定期的に工具の状態を確認し、鈍った工具は早めに交換することが推奨されます。

切削液の使用と管理

MCナイロンの加工では、切削液の使用は加熱を防ぎ、摩擦を軽減するために非常に重要です。以下にその管理方法を説明します:- 切削液の選定: MCナイロンを加工する際には、水溶性の切削液を使用することが推奨されます。これにより、切削中の温度上昇を抑え、材料の溶解を防ぎます。適切な切削液は摩擦を減らし、加工面の品質を向上させることができます。

- 切削液の管理: 切削液の管理も大切です。使用する前に切削液の濃度やpHをチェックし、適切な濃度に保つことで切削性を最大限に発揮できます。また、切削液が汚れたり、劣化したりすると、加工面に不良が発生することがあるため、定期的な交換が必要です。

- 冷却と潤滑: 高速で切削すると摩擦熱が発生するため、適切な冷却を行うことが重要です。切削液の供給量やスプレー角度を調整して、工具と材料の温度を管理します。

加工精度を高めるテクニック

MCナイロンを高精度で加工するためには、いくつかのテクニックを実践する必要があります:- 安定した送り速度の設定: 加工中の振動を抑えるために、送り速度を安定させることが重要です。過度に速い送り速度は加工精度を落とす原因となるため、適切な範囲内で設定します。

- 切り込み深さの調整: 一度に大きな切り込みを行うと、材料が熱で膨張し加工精度が落ちることがあります。切り込み深さを浅く設定し、段階的に加工することで安定した仕上がりが得られます。

- 加工前後の温度管理: MCナイロンは温度の変化に敏感な材料です。加工前後の温度変化を抑え、材料の収縮や膨張を最小限にするための温度管理が精度向上に貢献します。

- 振動の抑制: MCナイロンは硬度が低いため、加工中に振動が発生しやすいです。振動を抑えるためには、機械の固定状態を確認し、必要に応じてダンピング材を使用することが有効です。

- 加工後の仕上げ: 最終的な加工面の仕上げにおいては、仕上げ加工用の工具を使用することで、表面の粗さを抑えることができます。仕上げ時に注意深く加工を行うことが、最終的な製品の品質に大きな影響を与えます。