MCナイロンの耐摩擦性と摩擦係数を理解して精密設計に活かす

MCナイロンの耐摩擦性と摩擦係数を徹底解説:設計と加工で活かす方法

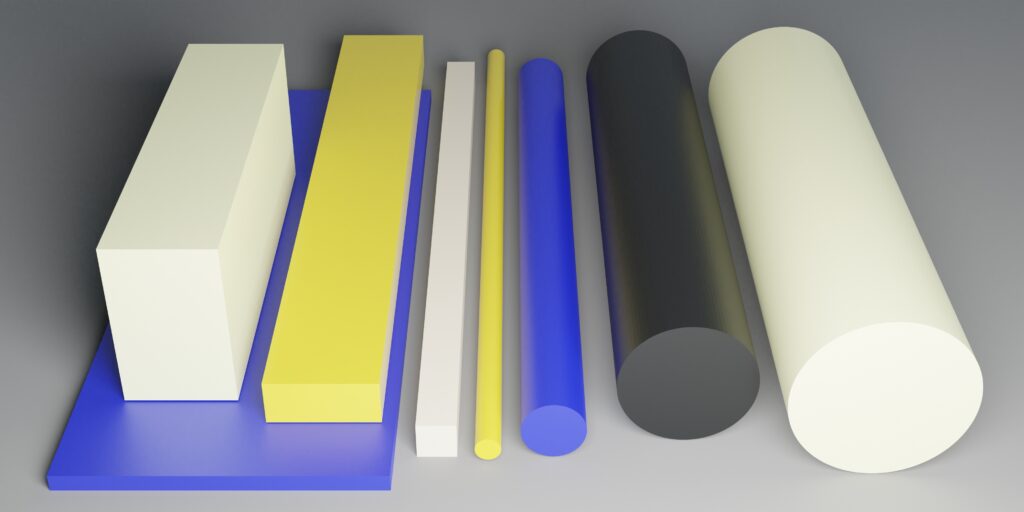

産業機械、自動車部品、精密機器などで摩擦が発生する箇所には、摩耗に強く耐久性の高い材料が求められます。MCナイロンはその代表的な素材であり、耐摩擦性や摩擦係数の特性を理解することが精密設計には不可欠です。本記事では、MCナイロンの素材特性、摩擦係数の計算方法、耐摩耗性を高める加工方法、さらに実際の応用事例までを徹底解説します。

MCナイロンとは?基礎知識と素材特性

MCナイロンは、ポリアミド樹脂の一種で、耐摩耗性・耐衝撃性・自己潤滑性に優れたエンジニアリングプラスチックです。機械部品、ギア、ベアリング、スライド部品に使用されることが多く、摩擦に関わる性能が非常に重要です。

- 耐摩耗性:摩耗係数が低く、長期間使用しても寸法精度を維持しやすい

- 耐衝撃性:外力や振動に強く、破損リスクが低い

- 熱安定性:短時間であれば150℃程度まで使用可能(長期使用は材料データシート参照)

- 吸湿性:水分吸収により寸法変化が生じるため、設計時には補正が必要

MCナイロンの詳しい物性値や規格についてはJISで解説されています。

摩擦係数の基礎知識と計算方法

MCナイロンの摩擦特性は、設計に直接影響します。摩擦係数は、静摩擦係数と動摩擦係数に分けられ、用途に応じて考慮が必要です。金属との接触では低摩擦ですが、表面粗さや潤滑条件により変化します。

摩擦力 F = μ × N F:摩擦力 μ:摩擦係数 N:垂直荷重

摩擦係数の例:

| 接触材料 | 静摩擦係数 | 動摩擦係数 |

|---|---|---|

| MCナイロン vs 鋼 | 0.2〜0.3 | 0.15〜0.25 |

| MCナイロン vs MCナイロン | 0.3〜0.4 | 0.25〜0.35 |

| MCナイロン vs テフロン(PTFE) | 0.1〜0.15 | 0.08〜0.12 |

摩擦係数や耐摩耗性を正確に把握することで、軸受け寿命や組立精度の向上が可能です。摩擦係数の詳細や設計への反映方法は、摩擦係数に関して解説で確認できます。

耐摩耗性を高める加工方法と設計上のポイント

MCナイロンは摩耗に強いですが、設計と加工条件により性能が左右されます。摩耗を最小化するための方法を整理します。

- 表面仕上げ:摩擦面の粗さをRz 0.8〜1.6程度に抑えると摩耗が減少

- 潤滑:油潤滑やグリース使用で摩擦熱の発生を抑制

- 嵌合公差:軸径・穴径の公差管理により摩擦力を適正化

- 温度管理:加工時・使用時の熱膨張を考慮した設計

具体的な応用例として、精密モーターの軸受部やギアの嵌合部に適用することで、摩耗の減少、組立効率の向上、製品寿命延長が可能です。

摩擦係数と耐摩耗性の評価方法

MCナイロンの耐摩耗性は、摩擦試験機や耐摩耗試験で評価されます。測定条件によって摩擦係数は変化するため、以下を確認することが重要です:

- 荷重条件:軽荷重と重荷重で摩擦係数が異なる

- 滑動速度:高速・低速で摩擦熱の影響が変化

- 表面処理:無処理・研磨・コーティングによる差異

- 潤滑条件:乾燥・油潤滑・グリース潤滑の影響

測定結果は設計段階で軸径・穴径、嵌合方法、潤滑条件を決定する基準となります。

設計への応用と実務上の注意点

MCナイロンの耐摩擦性を設計に活かすためには、以下の点を押さえることが重要です:

- 摩擦係数に応じた荷重設計を行い、摩耗寿命を計算する

- 温度上昇や熱膨張を考慮し、嵌合公差を調整する

- 潤滑や表面処理の条件を設計仕様書に明記する

- 長期使用環境(湿度・温度・荷重変動)を評価して材料選定する

これにより、製品の信頼性向上、メンテナンスコスト削減、精密組立の安定化が可能になります。

よくある質問

MCナイロンの摩擦係数は、荷重や滑動速度に応じて摩擦力を計算し、軸受やギアの寿命設計に活用できます。

表面仕上げの粗さ調整や潤滑の併用、嵌合公差の最適化が耐摩耗性向上に有効です。加工条件や応用例の詳細は、応用事例について解説で確認できます。

摩擦係数は荷重、滑動速度、表面処理、潤滑条件によって変化します。設計段階ではこれらの条件を考慮して軸径や嵌合方法を決定します。

まとめ

MCナイロンの耐摩擦性と摩擦係数を理解することで、設計・加工・組立における摩耗対策や精密部品の信頼性向上に直結します。摩擦係数の基礎知識、耐摩耗性向上の加工方法、評価方法、実務への応用を知ることで、製品寿命を延ばし、信頼性の高い部品設計を実現できます。